メッキ装置,メッキ方法及びメッキ用容器

【課題】 ワークへの金属膜形成を品質低下を生じることなく良好に行うことができる新規なメッキ装置を提供する。

【解決手段】 上端に円筒状の出入口4aを有し該出入口4aよりも内径が大きな円筒状部4bを出入口4aの下側に同軸上に有する導電性の容器4を用い、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを供給し、容器4と可溶性金属筒6との間に所定の電流を流し、余剰のメッキ液PLを容器4の出入口4aから外部に排出しながら所期のメッキ処理を行う。依って、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLを供給することができ、容器4内のメッキ液PLに温度上昇や酸化促進等が生じることを防止できる。

【解決手段】 上端に円筒状の出入口4aを有し該出入口4aよりも内径が大きな円筒状部4bを出入口4aの下側に同軸上に有する導電性の容器4を用い、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを供給し、容器4と可溶性金属筒6との間に所定の電流を流し、余剰のメッキ液PLを容器4の出入口4aから外部に排出しながら所期のメッキ処理を行う。依って、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLを供給することができ、容器4内のメッキ液PLに温度上昇や酸化促進等が生じることを防止できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークに金属膜を形成するためのメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器に関する。

【背景技術】

【0002】

ワーク、例えば下地金属膜を有する電子部品用チップ等に所望の金属膜を形成する際に好適な装置として回転メッキ装置と称されるメッキ装置が知られている。

【0003】

このメッキ装置は、水平回転を可能とした上端開口のメッキ槽と、メッキ槽の軸部に接触する給電ブラシと、メッキ槽を水平回転させるための駆動手段と、メッキ槽内に挿入配置され得る陽極籠と、陽極籠内に収容された可溶性金属塊と、メッキ槽内にメッキ液を供給するための給液パイプとを備える。

【0004】

前記メッキ槽は、軸部を有する支持盤と、支持盤上に配された多孔質リングと、多孔質リング上に配された陰極筒と、陰極筒上に配されたカバーと、カバー,陰極筒及び多孔質リングを支持盤に連結するための複数のボルトとを有し、陰極筒はボルト及び支持盤を介して給電ブラシと導通している。

【0005】

このメッキ装置にあっては、メッキ槽内にワークを投入し、メッキ槽内に陽極籠を挿入した状態で、メッキ槽を回転させながらメッキ槽内にメッキ液を連続供給し、陽極籠とメッキ槽の陰極筒との間に電流を流し、メッキ槽内のメッキ液を多孔質リングを通じて外部に排出することによって可溶性金属塊に応じた金属膜をワークに形成することができる。

【特許文献1】特開平8−117087号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述のメッキ装置では、メッキ槽の回転に伴ってメッキ槽内のメッキ液がメッキ槽と同じ方向に回転すると共にメッキ槽内のワークが遠心力によりメッキ槽の陰極筒及び多孔質リングの内面に張り付いた状態となる。とりわけ、メッキ槽内のメッキ液は多孔質リングを通じて外部に排出されることから、このメッキ液の流れを原因として多孔質リングの内面全体がワークによって覆われた状態となり易く、この結果、メッキ液の単位時間当たりの排出量が減少してメッキ槽内のメッキ液に温度上昇や酸化促進等が生じてメッキ品質が低下してしまう。

【0007】

本発明は前記事情に鑑みて創作されたもので、その目的とするところは、ワークへの金属膜形成を品質低下を生じることなく良好に行うことができる新規なメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明のメッキ装置は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器と、出入口が露出した状態で容器を保持可能な支持体と、支持体を容器の中心線を軸として回転可能な駆動手段と、容器内に該容器とは非接触状態で挿入可能なメッキ液供給用の給液パイプと、給液パイプの容器内挿入部分に設けられ容器内に該容器とは非接触状態で挿入可能な電極と、容器内に挿入された電極と容器との間に所定電流を通電可能な給電手段とを備える、ことをその特徴とする。

【0009】

また、本発明のメッキ方法は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器内にワークを投入し、容器内に給液パイプと該給液パイプに設けられた電極とを容器とは非接触状態で挿入した状態で、容器を所定方向に回転させながら容器内に給液パイプの下端開口からメッキ液を連続的に供給し、容器と電極との間に所定の電流を流し、余剰のメッキ液を容器の出入口から外部に排出することによってワークに金属膜を形成する、ことをその特徴とする。

【0010】

さらに、本発明のメッキ用容器は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器から成る、ことをその特徴とする。

【発明の効果】

【0011】

本発明によれば、ワークへの金属膜形成を品質低下を生じることなく良好に行うことができる新規なメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器を提供することができる。

【0012】

本発明の前記目的とそれ以外の目的と、構成特徴と、作用効果は、以下の説明と添付図面によって明らかとなる。

【発明を実施するための最良の形態】

【0013】

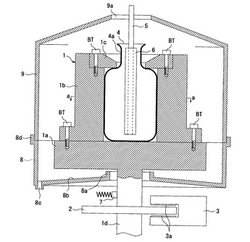

図1〜図11は本発明の一実施形態を示す。図1はメッキ装置の縦断面図、図2は図1に示した支持体の分解図、図3は図1に示した容器の詳細図、図4は図1のa−a線断面図、図5〜図11は図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【0014】

まず、図1〜図4を引用してメッキ装置の構成について説明する。図中の1は支持体、2はブレーキローター、3はキャリパー、4は容器、5は給液パイプ、6は可溶性金属筒、7は給電ブラシ、8は下カバー、9は上カバーである。

【0015】

支持体1は、円形の支持盤1aと、支持盤1a上に配された保持筒1bと、保持筒1b上に配された固定リング1cと、支持盤1aの下面に一体または別体で設けられた軸部1dと、連結用ボルトBTとを備える。この支持体1は軸部1dに連結された図示省略のモータ等の駆動手段による水平回転を可能としている。また、支持体1を構成する支持盤1a,保持筒1b,固定リング1c及びボルトBTはメッキ液に対して耐性を有するチタン等の良導電性金属から形成されている。

【0016】

保持筒1bは断面円形の容器保持孔1b1及びリング装着孔1b2をその中心位置に同軸上に有する。容器保持孔1b1の内径は容器4の円筒状部4bの外径とほぼ一致していいる。この容器保持孔1b1に挿入された容器4はその外面の少なくとも一部を支持盤1a,保持筒1b及び固定リング1cに通電可能な状態で接触、好ましくは円筒状部4bの外面を容器保持孔1b1の内面に通電可能な状態で接触する。リング装着孔1b2の内径は固定リング1cの外径よりも僅かに大きく、リング装着孔1b2に対する固定リング1cの止着とリング装着孔1b2からの離脱を可能としている。また、容器保持孔1b1とリング装着孔1b2との間に存する環状の段差には複数の雌ネジ穴1b3が等角度間隔で形成され、保持筒1bの下部周囲に設けられたフランジ部1b4には複数のネジ挿入孔1b5が等角度間隔で形成されている。

【0017】

支持盤1aの上面には複数の雌ネジ孔1a1が前記フランジ部1b4のネジ挿入孔1b5の形成位置に対応して形成されている。支持盤1aの下面に一体または別体で設けられた軸部1dの中心線は支持盤1a上に取り付けられる保持筒1bの中心線と一致している。

【0018】

固定リング1cは容器4の排出案内部4f及び出入口4aが挿通可能な露出孔1c1をその中心位置に有し、露出孔1c1の上端周囲には逆円錐台状の環状凹部1c2が形成されている。また、固定リング1cの周囲には複数のネジ挿入孔1c3が前記保持筒1bの雌ネジ穴1b3の形成位置に対応して形成されている。

【0019】

保持筒1bは各ネジ挿入孔1b5にボルトBTをそれぞれ挿入し各ボルトBTの雄ネジ部(符号無し)を支持盤1aの各雌ネジ孔1a1にねじ込むことによって該支持盤1aに取り付けることができる。容器4を支持体1に取り付けるときや取り外すときには保持筒1bと支持盤1aとのボルト連結を解除する必要はないため、両者の連結解除は保守点検や清掃等を行うときのみに限られる。

【0020】

固定リング1cは各ネジ挿入孔1c3にボルトBTをそれぞれ挿入し各ボルトBTの雄ネジ部(符号無し)を保持筒1bの各雌ネジ穴1b3にねじ込むことによって該保持筒1bに取り付けることができる。固定リング1cの保持筒1bに対するボルト連結は後述するように容器4を支持体1に取り付けるときや取り外すときに解除される。

【0021】

ブレーキローター2とキャリパー3は支持体1(=容器4)の回転速度を減速するためのブレーキ手段を構成する。キャリパー3は1対のブレーキパッド3aとこれを駆動するためのシリンダ(図示省略)を備え、支持体1の軸部1dに固着されたブレーキローター2の一部はキャリパー3の1対のブレーキパッド3aの間に非接触状態で挿入されている。このブレーキ手段によれば、キャリパー3の1対のブレーキパッド3aをシリンダにより駆動しブレーキローター2を挟持することによって支持体1(=容器4)の回転速度を減速することができる。

【0022】

容器4は、上端に円筒状の出入口4aを有すると共に該出入口4aよりも内径が大きく、且つ、上下方向において内径が等しい円筒状部4bを出入口4aの下側に同軸上に有する。この容器4はメッキ液に対して耐性を有するチタン等の良導電性金属から形成されており、全ての部位における肉厚はほぼ等しい。容器4の底面部4cと円筒状部4bとの間には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成るワーク案内部4dが形成されている。また、容器4の出入口4aと円筒状部4bとの間には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成る絞り部4eが形成されている。さらに、出入口4aの上側には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成る排出案内部4fが形成されている。排出案内部4fの外径は前記固定リング1cの露出孔1c1の内径よりも僅かに小さい。この容器4における各部位の役割は後の説明により明らかとなる。

【0023】

給液パイプ5はメッキ液や洗浄液を容器4内に供給するためのもので、図示省略のシリンダ等の駆動手段による昇降を可能としている。この給液パイプ5は上下方向において内外径が等しいパイプ材、詳しくはメッキ液に対して耐性を有するポリ塩化ビニル等のプラスチック或いはチタン等の金属から形成されたパイプ材から成る。この給液パイプ5は下降時においてその中心線が容器4の中心線と一致するように容器4内に該容器4とは非接触状態で挿入され得る。

【0024】

可溶性金属筒6はワークに形成すべき金属膜に応じた金属からなり、給液パイプ5の容器内挿入部分の外側に取り付けられている。この可溶性金属筒6は全ての部位における肉厚がほぼ等しく、取り付け後の可溶性金属筒6の中心線は給液パイプ5の中心線と一致している。図示例のものでは可溶性金属筒6の下端が給液パイプ5の下端と一致しているが、可溶性金属筒6の下端は給液パイプ5の下端より多少高い位置にあっても低い位置にあってもよい。この可溶性金属筒6は給液パイプ5の下降時においてその中心線が容器4の中心線と一致するように容器4内に該容器4とは非接触状態で挿入され得る。また、図示例のものでは可溶性金属筒6が電極(陽極)として利用されており、該可溶性金属筒6の上端はリード線(図示省略)を介して直流電圧電源等の給電手段(図示省略)に接続されている。

【0025】

給電ブラシ7はバネ付勢下で支持体1の軸部1dの外周面に接触しており、該給電ブラシ7はリード線(図示省略)を介して直流電圧電源等の給電手段(図示省略)に接続されている。支持体1を構成する支持盤1a,保持筒1b,固定リング1c及びボルトBTは何れも良導電性金属から形成されているので、図示例のものでは支持体1全体が他方の電極(陰極)として利用されている。

【0026】

下カバー8は支持体1の支持盤1aをその下側から覆うに充分な大きさを有する。この下カバー8の中央には下カバー8内から軸部1d側へのメッキ液の飛散を遮断する筒部8aが形成され、該筒部8の周囲には下カバー8内のメッキ液を排液孔8cに誘導するための傾斜底面8bが形成されている。また、上カバー9の下端が嵌合可能な筒部8dをその上端に有する。

【0027】

上カバー9は支持体1の保持筒1b及び固定リング1cと容器4の上方突出部分をその上側から覆うに充分な大きさを有する。この上カバー9の中央には給液パイプ5及び可溶性金属筒6の昇降を許容するための挿通孔9aが形成されている。この上カバー9はその下端を下カバー8の上端筒部8dに嵌め込むことにより下カバー8に取り付けることができ、嵌め込みを解くことによって下カバー8から取り外すことができる。

【0028】

次に、図5〜図11を引用して前述のメッキ装置によりワークに金属膜を形成する手順について説明する。

【0029】

メッキ処理に際しては、図5に示すように、電解メッキによる金属膜形成を可能とした部位を有するワークW、例えば下地金属膜を有する電子部品用チップ等を容器4内に多数個投入する。そして、この容器4を固定リング1cが外されている支持体1の保持筒1bの容器保持孔1b1内に挿入し、挿入後は各ネジ挿入孔1c3にボルトBTがそれぞれ挿入された固定リング1cを容器4の排出案内部4f及び出入口4aに被せて、各ボルトBTの雄ネジ部(符号無し)を保持筒1bの各雌ネジ穴1b3にねじ込む。これにより、固定リング1cが容器4の出入口4aが露出した状態で保持筒1bに取り付けられると共に、固定リング1cの露出孔1c1の下端周縁が容器4の絞り部4eの外面に圧接して容器4が支持体1に固着され、容器4はその外面の少なくとも一部を支持盤1a,保持筒1b及び固定リング1cに通電可能な状態で接触する。支持体1に取り付けられた容器4の中心線は保持筒1bの中心線及び軸部1dの中心線と一致している。

【0030】

容器4を支持体1に取り付けた後は、図6に示すように、上カバー9の下端を下カバー8の上端の筒部8dに嵌め込んで上カバー9を下カバー8に取り付けると共に、可溶性金属筒6が取り付けられた給液パイプ5を下降させて容器4内に挿入する。因みにこの可溶性金属筒6はワークWに形成すべき金属膜に応じた銅やニッケル等の金属から成る。容器4内に挿入された給液パイプ5及び可溶性金属筒6の中心線は容器4の中心線と一致しており、給液パイプ5及び可溶性金属筒6は容器4とは接触していない。また、給液パイプ5の挿入位置はその下端が容器4の底面部4cから多少離れた位置として給液パイプ5の下端開口からのメッキ液や洗浄液の供給が妨げられないようにする。

【0031】

給液パイプ5及び可溶性金属筒6を容器4内に挿入した後は、図7に示すように、回転用駆動手段を利用して支持体1及び容器4の所定方向回転を開始すると共に、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを連続的に供給する。これにより、容器4の底面部4cの存するワークWが、回転による遠心力及びメッキ液PLの流れに基づき底面部4cからワーク案内部4dに向けて分散しながら移動する。

【0032】

容器4内のメッキ液PLの量が増加し、且つ、容器4の回転速度S1(図10参照)が増加すると、図8に示すように、容器4内のワークWは、回転による遠心力及びメッキ液PLの流れに基づきワーク案内部4dの丸みに沿いながら上昇して円筒状部4bに移動し、該円筒状部4bの内面にほぼ均一に拡がって密着した状態となる。

【0033】

図10に示すように、回転開始後の容器4の回転速度S1は回転開始から短時間で予め定めた定速回転速度(Operating speed)に達し、容器4内のメッキ液PLの回転速度S2は容器4よりも若干遅れて定速回転速度に達する。因みにここでの定速回転速度は容器4の大きさにもよるが概ね1000rpm〜3000rpmの範囲内で設定されている。

【0034】

容器4内のメッキ液PLの回転速度S2が定速回転速度に達する過程では図7に示すようにメッキ液PLの液面位置及び液面中心の窪み形態はメッキ液量の増加に伴って変化するが、容器4内に充分量のメッキ液PLが供給され、且つ、メッキ液PLの回転速度S2が定速回転速度に達した時点では図8に示すように液面中心の窪み形態と液面の最下位LLは落ち着いた状態となる。つまり、図8に示す安定状態では容器4内のメッキ液PLは容器4と一緒に回転し、出入口4aから外部へのメッキ液PLの流出は該出入口4aの下側に設けられた絞り部4eによって抑制される。

【0035】

図8に示す安定状態にあってもメッキ液PLは給液パイプ5の下端開口から容器4内に連続的に供給されているため、余剰のメッキ液PLは出入口4aから外部に排出される。つまり、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLが供給され、メッキ処理後のメッキ液PLが出入口4aから排出案内部4を通じて外部に排出されることになる。出入口4aは円筒状を成しているため、メッキ液PLの排出を出入口4aの全周に亘って均一に行って容器4内から出入口4aに至るメッキ液PLの流れを均一とすることができる。また、出入口4aの上端に設けられた排出案内部4fは外側に向けて拡がった形状を有しているため、該排出案内部4fを通じて外部に排出されるメッキ液PLを極力遠くに飛散させてメッキ液PLが支持体1に付着することを抑制することができる。

【0036】

容器4の出入口4aから外部に排出されたメッキ液PLは主として上カバー9の内面に向けて飛散し、該内面から下カバー8の傾斜底面8bに流れ落ち、排液孔8cから排出される。この排出されたメッキ液PLは後に再利用される。

【0037】

容器4の回転速度S1と容器4内のメッキ液PLの回転速度S2が共に定速回転速度に達した後は、図9に示すように所定時間毎、例えば5秒〜10秒毎にブレーキ手段を1秒前後動作させて容器4の回転速度S1を減速する。因みにこのブレーキ手段の動作はキャリパー3の1対のブレーキパッド3aをシリンダにより駆動しブレーキローター2を挟持すること等によって行われる。

【0038】

この減速は容器4の回転を停止させるものではなく回転速度の低下を目的としたものであり、ブレーキ動作を解除すれば容器4の回転速度S1は定速回転速度に復帰する。詳しくは、図10に示すように前記減速により容器4の回転速度S1は予め定めた減速回転速度(Braking speed)に低下し、この減速によって容器4内のメッキ液PLの回転速度S2も容器4よりも遅れて低下し、この回転速度低下に伴って液面中心の窪みが浅くなって液面の最下位LLは若干上昇する(図9参照)。また、ブレーキ動作の解除により容器4の回転速度S1は定速回転速度に復帰し、容器4内のメッキ液PLの回転速度S2は容器4よりも若干遅れて定速回転速度に復帰する。因みにここでの減速回転速度は定速回転速度の60%〜80%に設定、例えば定速回転速度が2000rpmのときは減速回転速度が約1500rpmとなるように設定されている。

【0039】

図11は前記の速度変化によるワークWの挙動を示す。容器4の回転速度S1とメッキ液PLの回転速度S2がS1=S2の関係にあるときは、図11(A)に示すようにワークWは円筒状部4bの内面にほぼ均一に拡がっていて該内面に密着した状態にあるが、減速によってS1<S2と関係になるとメッキ液PLの回転速度S2が容器4の回転速度S1を上回るために円筒状部4bの内面に張り付いていたワークWが該内面から剥がれるようにして離反する。

【0040】

容器4の回転速度が減速されてもメッキ液PLの回転速度はその慣性により減速回転速度以上の速度を維持しているため、円筒状部4bの内面から離反したワークWは可溶性金属筒6に近い位置に移動せずに円筒状部4bの内面に沿うように移動し、この移動過程でワークWの撹拌が行われる。

【0041】

ブレーキ動作解除後は容器4の回転速度S1は定速回転測度に復帰し、これよりも若干遅れてメッキ液PLの回転測度S2も定速回転測度に復帰するため、前記減速により円筒状部4bの内面から離反したワークWは再び円筒状部4bの内面に密着した状態となる。

【0042】

所期の電解メッキを行うための通電(電極の役割を担う支持体1と可溶性金属筒6との間への通電)は、好ましくは図10に示す区間te、つまり、容器4の回転速度S1とメッキ液PLの回転測度S2が一致している区間において行われ、各区間teにおける通電によって各ワークWには可溶性金属筒6に応じた金属膜が形成される。

【0043】

金属膜形成後は前記通電を停止すると共に、容器4の回転を継続した状態で給液パイプ5から容器4内に水等の洗浄液を供給する。この洗浄液の供給により容器4内のメッキ液PLの濃度が徐々に低下してやがて洗浄液に置換され、所期の洗浄が行われる。この洗浄時にも図10に示したような所定時間毎の減速を行えば、ワークWを撹拌しながら該ワークWの洗浄を良好に行うことができる。

【0044】

洗浄後は容器4の回転及び洗浄液の供給を停止し、給液パイプ5及び可溶性金属筒6を上昇させてから上カバー9を取り外す。そして、ボルトBTを緩めて固定リング1cを取り外して容器4を保持筒1bから抜き出し、容器4内のワークWを取り出す。容器4の円筒状部4bと出入口4aとの間には湾曲断面を有する環状部分から成る絞り部4eが形成されているので、メッキ処置後のワークWの取り出しは容易、且つ、的確に行える。

【0045】

このように、前述の実施形態によれば、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを供給し、余剰のメッキ液PLを容器4の出入口4aから外部に排出するようにしているので、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLを供給することができる。余剰のメッキ液PLの排出量は給液パイプ5からの給液量にほぼ比例するため、容器4内のメッキ液PLに温度上昇や酸化促進等が生じることを確実に防止して、ワークWへの金属膜形成を品質低下を生じることなく良好に行うことができる。

【0046】

また、容器4内に挿入された給液パイプ5及びこれに取り付けられた可溶性金属筒6の中心線が容器4の回転中心と一致しているので、給液パイプ5及び可溶性金属筒6の存在によって容器4内のメッキ液PLに乱流発生等の支障を生じることはない。しかも、可溶性金属筒6と容器4の円筒状部4bとの距離が均等であるので、円筒状部4bの内面に密着したワークWに対する電流密度の均一化を図ってより良好なメッキ処理を行うことができる。

【0047】

さらに、容器4の回転速度を1000rpm〜3000rpmといった比較的高速回転域で設定しているので、ワークWとして浮きやすいものを使用した場合でも該ワークWの浮き上がりを防止できると共に、ワークWを円筒状部4bの内面により均一な状態で密着させることができる。

【0048】

さらに、容器4の底面部4cと円筒状部4bとの間に湾曲断面を有する環状部分から成るワーク案内部4dを形成してあるので、底面部4cから円筒状部4bへのワークWの移行、ひいてはワークWを円筒状部4bの内面に均一に拡がらせて密着させる作用を良好に行うことができる。

【0049】

さらに、容器4の出入口4aと円筒状部4bとの間に湾曲断面を有する環状部分から成る絞り部4eを形成してあるので、容器4内のメッキ液PLの出入口4aからの流出を抑制しつつ余剰のメッキ液PLの流出量を的確にコントロールすることができる。

【0050】

さらに、容器4を所定方向に回転させながら所定時間毎に減速を行うことでワークWの撹拌を行うことができるので、撹拌のために容器4の回転を停止させる場合や反転させる場合のような時間ロスを無くせると共に、この時間ロスの解消によって通電に利用できる時間確保を容易にしてより効率的なメッキ処理を行うことができる。また、遠心力が一時的に失われることによりワークWが可溶性金属筒6やメッキ液PLの液面等に付着し流出・喪失することを未然に防止することもできる。しかも、前記減速にブレーキローター2及びキャリパー3から成るブレーキ手段を用いているので、減速を瞬時に行ってより効果的な撹拌を行うことができる。

【0051】

尚、前述の実施形態ではワークWに単一の金属膜を形成する手順を例示したが、異なる種類の金属膜を重ねて形成する場合、例えば電子部品用チップの下地金属膜上に銅膜とニッケル膜と半田膜を順に形成する場合には、銅膜形成用の可溶性金属筒を取り付けた給液パイプと、ニッケル膜形成用の可溶性金属筒を取り付けた給液パイプと、半田膜形成用の可溶性金属筒を取り付けた給液パイプとをそれぞれ用意して、最初の金属膜を形成し洗浄を行った後に給液パイプ及び可溶性金属筒のみを交換して前記同様の金属膜形成及び洗浄を行う手順を繰り返せばよい。

【0052】

また、前述の実施形態では、容器4として図3に示す形状のものを例示したが、図12(A)〜図12(F)にそれぞれ示す形状の容器4-1〜4-6をその代わりに用いてもよい。

【0053】

図12(A)に示す容器4-1は、底面部4cと円筒状部4bとの間にテーパー付けが環状に施された、換言すれば傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界には微小な丸み付けを環状に施してもよい。

【0054】

図12(B)に示す容器4-2は、出入口4aと円筒状部4bとの間にテーパー付けが環状に施された、換言すれば傾斜断面を有する環状部分から成る絞り部4e1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bと絞り部4e1との境界には微小な丸み付けを環状に施してもよい。

【0055】

図12(C)に示す容器4-3は、底面部4cと円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点と、出入口4aと円筒状部4bとの間に傾斜断面を有する環状部分から成る絞り部4e1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界と円筒状部4bと絞り部4e1との境界には微小な丸み付けを環状に施してもよい。

【0056】

図12(D)に示す容器4-4は、底面部4cと円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界と円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0057】

図12(E)に示す容器4-5は、円筒状部4b1をその内面に傾きを有する逆円錐台状に形成した点と、底面部4c1の面積を小さくした点と、底面部4c1と円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d2を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d2との境界と円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0058】

図12(F)に示す容器4-6は、円筒状部4b1をその内面に傾きを有する逆円錐台状に形成した点と、底面部4c1の面積を小さくした点と、底面部4c1と円筒状部4bとの間に湾曲断面を有する環状部分から成るワーク案内部4d3を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0059】

図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6は固定リング1cの形状を適宜変更することによって支持体1に取り付けることができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。また、面積の小さな底面部4c1を有する容器4-5,4-6にあっては、回転による遠心力及びメッキ液PLの流れに基づく底面部4c1からワーク案内部4d2,4d3へのワークWの移動をスムースに行うことができる。底面部4c,4c1は必ずしも平坦面である必要はなく、中心が盛り上がった球面または円錐状面とすれば底面部4c,4c1からワーク案内部4d,4d1〜4d3へのワークWの移動をよりスムースに行うことができる。さらに、逆円錐台状の円筒状部4b1を有する容器4-5,4-6にあっては、回転による遠心力及びメッキ液PLの流れに基づくワーク案内部4d2,4d3から円筒状部4b1へのワークWの移動を円筒状部4b1の内面の傾きを利用してスムースに行うことができると共に、円筒状部4b1の内面に傾きを持たせることによって該内面におけるワークWの分散状態をより均一なものにすることができる。さらに、容器4,4-1〜4-6におけるワーク案内部4d,4d1〜4d3の曲率及び角度は極力緩やかになるようにしたほうが回転による遠心力及びメッキ液PLの流れに基づく底面部4c,4c1からワーク案内部4d,4d1〜4d3へのワークWの移動、並びに、ワーク案内部4d,4d1〜4d3から円筒状部4b,4b1へのワークWの移動をよりスムースに行うことができる。

【0060】

さらに、前述の実施形態では、電極となる可溶性金属筒6として図1に示す形状のものを例示したが、図13(A),図13(B)にそれぞれ示す形状の可溶性金属筒6-1,6-2をその代わりに用いてもよい。

【0061】

図13(A)に示す可溶性金属筒6-1は、容器4の円筒状部4bに対応しない部分、具体的には上部周面及び上端面と下部周面及び下端面を絶縁材6aで覆った点で図1に示した可溶性金属筒6と形状を異にする。絶縁材6aの被覆には、プラスチックフィルムの貼り付けやプラスチック材のコーティング等が適宜利用できる。

【0062】

図13(B)に示す可溶性金属筒6-2は、容器4の円筒状部4bに対応した上下長さを有する点で図1に示した可溶性金属筒6と形状を異にする。この可溶性金属筒6-2は容器4の円筒状部4bに対応するように給液パイプ5に取り付けられている。可溶性金属筒6-2の上下長さが容器4の円筒状部4bに対応することから給液パイプ5の下端部は図に示すように可溶性金属筒6-2の下端から突出した状態となるが、該突出部分を除外して給液パイプ5の下端を可溶性金属筒6-2の下端と一致させるようにしてもよい。

【0063】

図13(A),図13(B)にそれぞれ示した可溶性金属筒6-1,6-2は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6に対しても使用することができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。これら可溶性金属筒6-1,6-2にあっては実質的に電極の役割を成す部分が容器4の円筒状部4bに対応するため、容器4の出入口4aや底面部4c等との間に充分に距離を確保してこれら部位に誤ってメッキ処理が施されることを未然に防止することができる。この作用効果は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6を用いる場合でも同様に得ることができる。

【0064】

さらに、前述の実施形態では、可溶性金属筒6を電極として用いたものを例示したが、図14(A),図14(B)に示す電極構造をその代わりに用いてもよい。

【0065】

図14(A)に示す電極は、給液パイプ5の容器挿入部分にその中心線が給液パイプ5の中心線と一致するように取り付けられたチタン等から成る良導電性の円筒状籠10と、該円筒状籠10内に投入された可溶性金属塊11とから成る。円筒状籠10の上下方向の寸法は好ましくは容器4の円筒状部4bに対応するようにする。

【0066】

図14(B)に示す電極は、給液パイプ5の容器挿入部分にその中心線が給液パイプ5の中心線と一致するように取り付けられたチタン等から成る良導電性の円筒状籠10と、該円筒状籠10内に投入された可溶性金属塊11と、円筒状籠10の全体を覆う円筒状絶縁ケース12から成る。円筒状絶縁ケース12はプラスチック等の絶縁材から形成され、上端開口に可溶性金属塊11を補充する際に開放され得る蓋13を着脱自在に備えている。また、円筒状絶縁ケース12には容器の円筒状部に対応する高さ位置に円筒状籠10の一部を露出する複数の窓穴12aが周方向に等角度間隔で形成されている。

【0067】

図14(A),図14(B)にそれぞれ示した電極構造は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6に対しても使用することができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。これら電極構造にあっては実質的に電極の役割を成す部分が容器4の円筒状部4bに対応するため、容器4の出入口4aや底面部4c等との間に充分に距離を確保してこれら部位に誤ってメッキ処理が施されることを未然に防止することができる。この作用効果は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6を用いる場合でも同様に得ることができる。

【図面の簡単な説明】

【0068】

【図1】本発明の一実施形態を示すメッキ装置の縦断面図である。

【図2】図1に示した支持体の分解図である。

【図3】図1に示した容器の詳細図である。

【図4】図1のa−a線断面図である。

【図5】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図6】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図7】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図8】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図9】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図10】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図11】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図12】容器の形状変形例を示す縦断面図である。

【図13】可溶性金属筒の形状変形例を示す縦断面図である。

【図14】電極の形状変形例を示す縦断面図である。

【符号の説明】

【0069】

1…支持体、2…ブレーキローター、3…キャリパー、3a…ブレーキパッド、4,4-1〜4-6…容器、4a,4a1…出入口、4b,4b1…円筒状部、4c,4c1…底面部、4d,4d1〜4d3…ワーク案内部、4e,4e1,4e2…絞り部、5…給液パイプ、6,6-1,6-2…可溶性金属筒、6a…絶縁材、7…給電ブラシ、10…円筒状籠、11…可溶性金属塊、12…円筒状絶縁ケース、12a…窓穴。

【技術分野】

【0001】

本発明は、ワークに金属膜を形成するためのメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器に関する。

【背景技術】

【0002】

ワーク、例えば下地金属膜を有する電子部品用チップ等に所望の金属膜を形成する際に好適な装置として回転メッキ装置と称されるメッキ装置が知られている。

【0003】

このメッキ装置は、水平回転を可能とした上端開口のメッキ槽と、メッキ槽の軸部に接触する給電ブラシと、メッキ槽を水平回転させるための駆動手段と、メッキ槽内に挿入配置され得る陽極籠と、陽極籠内に収容された可溶性金属塊と、メッキ槽内にメッキ液を供給するための給液パイプとを備える。

【0004】

前記メッキ槽は、軸部を有する支持盤と、支持盤上に配された多孔質リングと、多孔質リング上に配された陰極筒と、陰極筒上に配されたカバーと、カバー,陰極筒及び多孔質リングを支持盤に連結するための複数のボルトとを有し、陰極筒はボルト及び支持盤を介して給電ブラシと導通している。

【0005】

このメッキ装置にあっては、メッキ槽内にワークを投入し、メッキ槽内に陽極籠を挿入した状態で、メッキ槽を回転させながらメッキ槽内にメッキ液を連続供給し、陽極籠とメッキ槽の陰極筒との間に電流を流し、メッキ槽内のメッキ液を多孔質リングを通じて外部に排出することによって可溶性金属塊に応じた金属膜をワークに形成することができる。

【特許文献1】特開平8−117087号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

前述のメッキ装置では、メッキ槽の回転に伴ってメッキ槽内のメッキ液がメッキ槽と同じ方向に回転すると共にメッキ槽内のワークが遠心力によりメッキ槽の陰極筒及び多孔質リングの内面に張り付いた状態となる。とりわけ、メッキ槽内のメッキ液は多孔質リングを通じて外部に排出されることから、このメッキ液の流れを原因として多孔質リングの内面全体がワークによって覆われた状態となり易く、この結果、メッキ液の単位時間当たりの排出量が減少してメッキ槽内のメッキ液に温度上昇や酸化促進等が生じてメッキ品質が低下してしまう。

【0007】

本発明は前記事情に鑑みて創作されたもので、その目的とするところは、ワークへの金属膜形成を品質低下を生じることなく良好に行うことができる新規なメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器を提供することにある。

【課題を解決するための手段】

【0008】

前記目的を達成するため、本発明のメッキ装置は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器と、出入口が露出した状態で容器を保持可能な支持体と、支持体を容器の中心線を軸として回転可能な駆動手段と、容器内に該容器とは非接触状態で挿入可能なメッキ液供給用の給液パイプと、給液パイプの容器内挿入部分に設けられ容器内に該容器とは非接触状態で挿入可能な電極と、容器内に挿入された電極と容器との間に所定電流を通電可能な給電手段とを備える、ことをその特徴とする。

【0009】

また、本発明のメッキ方法は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器内にワークを投入し、容器内に給液パイプと該給液パイプに設けられた電極とを容器とは非接触状態で挿入した状態で、容器を所定方向に回転させながら容器内に給液パイプの下端開口からメッキ液を連続的に供給し、容器と電極との間に所定の電流を流し、余剰のメッキ液を容器の出入口から外部に排出することによってワークに金属膜を形成する、ことをその特徴とする。

【0010】

さらに、本発明のメッキ用容器は、上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器から成る、ことをその特徴とする。

【発明の効果】

【0011】

本発明によれば、ワークへの金属膜形成を品質低下を生じることなく良好に行うことができる新規なメッキ装置及びメッキ方法とこれら装置及び方法に有用なメッキ用容器を提供することができる。

【0012】

本発明の前記目的とそれ以外の目的と、構成特徴と、作用効果は、以下の説明と添付図面によって明らかとなる。

【発明を実施するための最良の形態】

【0013】

図1〜図11は本発明の一実施形態を示す。図1はメッキ装置の縦断面図、図2は図1に示した支持体の分解図、図3は図1に示した容器の詳細図、図4は図1のa−a線断面図、図5〜図11は図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【0014】

まず、図1〜図4を引用してメッキ装置の構成について説明する。図中の1は支持体、2はブレーキローター、3はキャリパー、4は容器、5は給液パイプ、6は可溶性金属筒、7は給電ブラシ、8は下カバー、9は上カバーである。

【0015】

支持体1は、円形の支持盤1aと、支持盤1a上に配された保持筒1bと、保持筒1b上に配された固定リング1cと、支持盤1aの下面に一体または別体で設けられた軸部1dと、連結用ボルトBTとを備える。この支持体1は軸部1dに連結された図示省略のモータ等の駆動手段による水平回転を可能としている。また、支持体1を構成する支持盤1a,保持筒1b,固定リング1c及びボルトBTはメッキ液に対して耐性を有するチタン等の良導電性金属から形成されている。

【0016】

保持筒1bは断面円形の容器保持孔1b1及びリング装着孔1b2をその中心位置に同軸上に有する。容器保持孔1b1の内径は容器4の円筒状部4bの外径とほぼ一致していいる。この容器保持孔1b1に挿入された容器4はその外面の少なくとも一部を支持盤1a,保持筒1b及び固定リング1cに通電可能な状態で接触、好ましくは円筒状部4bの外面を容器保持孔1b1の内面に通電可能な状態で接触する。リング装着孔1b2の内径は固定リング1cの外径よりも僅かに大きく、リング装着孔1b2に対する固定リング1cの止着とリング装着孔1b2からの離脱を可能としている。また、容器保持孔1b1とリング装着孔1b2との間に存する環状の段差には複数の雌ネジ穴1b3が等角度間隔で形成され、保持筒1bの下部周囲に設けられたフランジ部1b4には複数のネジ挿入孔1b5が等角度間隔で形成されている。

【0017】

支持盤1aの上面には複数の雌ネジ孔1a1が前記フランジ部1b4のネジ挿入孔1b5の形成位置に対応して形成されている。支持盤1aの下面に一体または別体で設けられた軸部1dの中心線は支持盤1a上に取り付けられる保持筒1bの中心線と一致している。

【0018】

固定リング1cは容器4の排出案内部4f及び出入口4aが挿通可能な露出孔1c1をその中心位置に有し、露出孔1c1の上端周囲には逆円錐台状の環状凹部1c2が形成されている。また、固定リング1cの周囲には複数のネジ挿入孔1c3が前記保持筒1bの雌ネジ穴1b3の形成位置に対応して形成されている。

【0019】

保持筒1bは各ネジ挿入孔1b5にボルトBTをそれぞれ挿入し各ボルトBTの雄ネジ部(符号無し)を支持盤1aの各雌ネジ孔1a1にねじ込むことによって該支持盤1aに取り付けることができる。容器4を支持体1に取り付けるときや取り外すときには保持筒1bと支持盤1aとのボルト連結を解除する必要はないため、両者の連結解除は保守点検や清掃等を行うときのみに限られる。

【0020】

固定リング1cは各ネジ挿入孔1c3にボルトBTをそれぞれ挿入し各ボルトBTの雄ネジ部(符号無し)を保持筒1bの各雌ネジ穴1b3にねじ込むことによって該保持筒1bに取り付けることができる。固定リング1cの保持筒1bに対するボルト連結は後述するように容器4を支持体1に取り付けるときや取り外すときに解除される。

【0021】

ブレーキローター2とキャリパー3は支持体1(=容器4)の回転速度を減速するためのブレーキ手段を構成する。キャリパー3は1対のブレーキパッド3aとこれを駆動するためのシリンダ(図示省略)を備え、支持体1の軸部1dに固着されたブレーキローター2の一部はキャリパー3の1対のブレーキパッド3aの間に非接触状態で挿入されている。このブレーキ手段によれば、キャリパー3の1対のブレーキパッド3aをシリンダにより駆動しブレーキローター2を挟持することによって支持体1(=容器4)の回転速度を減速することができる。

【0022】

容器4は、上端に円筒状の出入口4aを有すると共に該出入口4aよりも内径が大きく、且つ、上下方向において内径が等しい円筒状部4bを出入口4aの下側に同軸上に有する。この容器4はメッキ液に対して耐性を有するチタン等の良導電性金属から形成されており、全ての部位における肉厚はほぼ等しい。容器4の底面部4cと円筒状部4bとの間には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成るワーク案内部4dが形成されている。また、容器4の出入口4aと円筒状部4bとの間には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成る絞り部4eが形成されている。さらに、出入口4aの上側には丸み付けが環状に施された、換言すれば湾曲断面を有する環状部分から成る排出案内部4fが形成されている。排出案内部4fの外径は前記固定リング1cの露出孔1c1の内径よりも僅かに小さい。この容器4における各部位の役割は後の説明により明らかとなる。

【0023】

給液パイプ5はメッキ液や洗浄液を容器4内に供給するためのもので、図示省略のシリンダ等の駆動手段による昇降を可能としている。この給液パイプ5は上下方向において内外径が等しいパイプ材、詳しくはメッキ液に対して耐性を有するポリ塩化ビニル等のプラスチック或いはチタン等の金属から形成されたパイプ材から成る。この給液パイプ5は下降時においてその中心線が容器4の中心線と一致するように容器4内に該容器4とは非接触状態で挿入され得る。

【0024】

可溶性金属筒6はワークに形成すべき金属膜に応じた金属からなり、給液パイプ5の容器内挿入部分の外側に取り付けられている。この可溶性金属筒6は全ての部位における肉厚がほぼ等しく、取り付け後の可溶性金属筒6の中心線は給液パイプ5の中心線と一致している。図示例のものでは可溶性金属筒6の下端が給液パイプ5の下端と一致しているが、可溶性金属筒6の下端は給液パイプ5の下端より多少高い位置にあっても低い位置にあってもよい。この可溶性金属筒6は給液パイプ5の下降時においてその中心線が容器4の中心線と一致するように容器4内に該容器4とは非接触状態で挿入され得る。また、図示例のものでは可溶性金属筒6が電極(陽極)として利用されており、該可溶性金属筒6の上端はリード線(図示省略)を介して直流電圧電源等の給電手段(図示省略)に接続されている。

【0025】

給電ブラシ7はバネ付勢下で支持体1の軸部1dの外周面に接触しており、該給電ブラシ7はリード線(図示省略)を介して直流電圧電源等の給電手段(図示省略)に接続されている。支持体1を構成する支持盤1a,保持筒1b,固定リング1c及びボルトBTは何れも良導電性金属から形成されているので、図示例のものでは支持体1全体が他方の電極(陰極)として利用されている。

【0026】

下カバー8は支持体1の支持盤1aをその下側から覆うに充分な大きさを有する。この下カバー8の中央には下カバー8内から軸部1d側へのメッキ液の飛散を遮断する筒部8aが形成され、該筒部8の周囲には下カバー8内のメッキ液を排液孔8cに誘導するための傾斜底面8bが形成されている。また、上カバー9の下端が嵌合可能な筒部8dをその上端に有する。

【0027】

上カバー9は支持体1の保持筒1b及び固定リング1cと容器4の上方突出部分をその上側から覆うに充分な大きさを有する。この上カバー9の中央には給液パイプ5及び可溶性金属筒6の昇降を許容するための挿通孔9aが形成されている。この上カバー9はその下端を下カバー8の上端筒部8dに嵌め込むことにより下カバー8に取り付けることができ、嵌め込みを解くことによって下カバー8から取り外すことができる。

【0028】

次に、図5〜図11を引用して前述のメッキ装置によりワークに金属膜を形成する手順について説明する。

【0029】

メッキ処理に際しては、図5に示すように、電解メッキによる金属膜形成を可能とした部位を有するワークW、例えば下地金属膜を有する電子部品用チップ等を容器4内に多数個投入する。そして、この容器4を固定リング1cが外されている支持体1の保持筒1bの容器保持孔1b1内に挿入し、挿入後は各ネジ挿入孔1c3にボルトBTがそれぞれ挿入された固定リング1cを容器4の排出案内部4f及び出入口4aに被せて、各ボルトBTの雄ネジ部(符号無し)を保持筒1bの各雌ネジ穴1b3にねじ込む。これにより、固定リング1cが容器4の出入口4aが露出した状態で保持筒1bに取り付けられると共に、固定リング1cの露出孔1c1の下端周縁が容器4の絞り部4eの外面に圧接して容器4が支持体1に固着され、容器4はその外面の少なくとも一部を支持盤1a,保持筒1b及び固定リング1cに通電可能な状態で接触する。支持体1に取り付けられた容器4の中心線は保持筒1bの中心線及び軸部1dの中心線と一致している。

【0030】

容器4を支持体1に取り付けた後は、図6に示すように、上カバー9の下端を下カバー8の上端の筒部8dに嵌め込んで上カバー9を下カバー8に取り付けると共に、可溶性金属筒6が取り付けられた給液パイプ5を下降させて容器4内に挿入する。因みにこの可溶性金属筒6はワークWに形成すべき金属膜に応じた銅やニッケル等の金属から成る。容器4内に挿入された給液パイプ5及び可溶性金属筒6の中心線は容器4の中心線と一致しており、給液パイプ5及び可溶性金属筒6は容器4とは接触していない。また、給液パイプ5の挿入位置はその下端が容器4の底面部4cから多少離れた位置として給液パイプ5の下端開口からのメッキ液や洗浄液の供給が妨げられないようにする。

【0031】

給液パイプ5及び可溶性金属筒6を容器4内に挿入した後は、図7に示すように、回転用駆動手段を利用して支持体1及び容器4の所定方向回転を開始すると共に、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを連続的に供給する。これにより、容器4の底面部4cの存するワークWが、回転による遠心力及びメッキ液PLの流れに基づき底面部4cからワーク案内部4dに向けて分散しながら移動する。

【0032】

容器4内のメッキ液PLの量が増加し、且つ、容器4の回転速度S1(図10参照)が増加すると、図8に示すように、容器4内のワークWは、回転による遠心力及びメッキ液PLの流れに基づきワーク案内部4dの丸みに沿いながら上昇して円筒状部4bに移動し、該円筒状部4bの内面にほぼ均一に拡がって密着した状態となる。

【0033】

図10に示すように、回転開始後の容器4の回転速度S1は回転開始から短時間で予め定めた定速回転速度(Operating speed)に達し、容器4内のメッキ液PLの回転速度S2は容器4よりも若干遅れて定速回転速度に達する。因みにここでの定速回転速度は容器4の大きさにもよるが概ね1000rpm〜3000rpmの範囲内で設定されている。

【0034】

容器4内のメッキ液PLの回転速度S2が定速回転速度に達する過程では図7に示すようにメッキ液PLの液面位置及び液面中心の窪み形態はメッキ液量の増加に伴って変化するが、容器4内に充分量のメッキ液PLが供給され、且つ、メッキ液PLの回転速度S2が定速回転速度に達した時点では図8に示すように液面中心の窪み形態と液面の最下位LLは落ち着いた状態となる。つまり、図8に示す安定状態では容器4内のメッキ液PLは容器4と一緒に回転し、出入口4aから外部へのメッキ液PLの流出は該出入口4aの下側に設けられた絞り部4eによって抑制される。

【0035】

図8に示す安定状態にあってもメッキ液PLは給液パイプ5の下端開口から容器4内に連続的に供給されているため、余剰のメッキ液PLは出入口4aから外部に排出される。つまり、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLが供給され、メッキ処理後のメッキ液PLが出入口4aから排出案内部4を通じて外部に排出されることになる。出入口4aは円筒状を成しているため、メッキ液PLの排出を出入口4aの全周に亘って均一に行って容器4内から出入口4aに至るメッキ液PLの流れを均一とすることができる。また、出入口4aの上端に設けられた排出案内部4fは外側に向けて拡がった形状を有しているため、該排出案内部4fを通じて外部に排出されるメッキ液PLを極力遠くに飛散させてメッキ液PLが支持体1に付着することを抑制することができる。

【0036】

容器4の出入口4aから外部に排出されたメッキ液PLは主として上カバー9の内面に向けて飛散し、該内面から下カバー8の傾斜底面8bに流れ落ち、排液孔8cから排出される。この排出されたメッキ液PLは後に再利用される。

【0037】

容器4の回転速度S1と容器4内のメッキ液PLの回転速度S2が共に定速回転速度に達した後は、図9に示すように所定時間毎、例えば5秒〜10秒毎にブレーキ手段を1秒前後動作させて容器4の回転速度S1を減速する。因みにこのブレーキ手段の動作はキャリパー3の1対のブレーキパッド3aをシリンダにより駆動しブレーキローター2を挟持すること等によって行われる。

【0038】

この減速は容器4の回転を停止させるものではなく回転速度の低下を目的としたものであり、ブレーキ動作を解除すれば容器4の回転速度S1は定速回転速度に復帰する。詳しくは、図10に示すように前記減速により容器4の回転速度S1は予め定めた減速回転速度(Braking speed)に低下し、この減速によって容器4内のメッキ液PLの回転速度S2も容器4よりも遅れて低下し、この回転速度低下に伴って液面中心の窪みが浅くなって液面の最下位LLは若干上昇する(図9参照)。また、ブレーキ動作の解除により容器4の回転速度S1は定速回転速度に復帰し、容器4内のメッキ液PLの回転速度S2は容器4よりも若干遅れて定速回転速度に復帰する。因みにここでの減速回転速度は定速回転速度の60%〜80%に設定、例えば定速回転速度が2000rpmのときは減速回転速度が約1500rpmとなるように設定されている。

【0039】

図11は前記の速度変化によるワークWの挙動を示す。容器4の回転速度S1とメッキ液PLの回転速度S2がS1=S2の関係にあるときは、図11(A)に示すようにワークWは円筒状部4bの内面にほぼ均一に拡がっていて該内面に密着した状態にあるが、減速によってS1<S2と関係になるとメッキ液PLの回転速度S2が容器4の回転速度S1を上回るために円筒状部4bの内面に張り付いていたワークWが該内面から剥がれるようにして離反する。

【0040】

容器4の回転速度が減速されてもメッキ液PLの回転速度はその慣性により減速回転速度以上の速度を維持しているため、円筒状部4bの内面から離反したワークWは可溶性金属筒6に近い位置に移動せずに円筒状部4bの内面に沿うように移動し、この移動過程でワークWの撹拌が行われる。

【0041】

ブレーキ動作解除後は容器4の回転速度S1は定速回転測度に復帰し、これよりも若干遅れてメッキ液PLの回転測度S2も定速回転測度に復帰するため、前記減速により円筒状部4bの内面から離反したワークWは再び円筒状部4bの内面に密着した状態となる。

【0042】

所期の電解メッキを行うための通電(電極の役割を担う支持体1と可溶性金属筒6との間への通電)は、好ましくは図10に示す区間te、つまり、容器4の回転速度S1とメッキ液PLの回転測度S2が一致している区間において行われ、各区間teにおける通電によって各ワークWには可溶性金属筒6に応じた金属膜が形成される。

【0043】

金属膜形成後は前記通電を停止すると共に、容器4の回転を継続した状態で給液パイプ5から容器4内に水等の洗浄液を供給する。この洗浄液の供給により容器4内のメッキ液PLの濃度が徐々に低下してやがて洗浄液に置換され、所期の洗浄が行われる。この洗浄時にも図10に示したような所定時間毎の減速を行えば、ワークWを撹拌しながら該ワークWの洗浄を良好に行うことができる。

【0044】

洗浄後は容器4の回転及び洗浄液の供給を停止し、給液パイプ5及び可溶性金属筒6を上昇させてから上カバー9を取り外す。そして、ボルトBTを緩めて固定リング1cを取り外して容器4を保持筒1bから抜き出し、容器4内のワークWを取り出す。容器4の円筒状部4bと出入口4aとの間には湾曲断面を有する環状部分から成る絞り部4eが形成されているので、メッキ処置後のワークWの取り出しは容易、且つ、的確に行える。

【0045】

このように、前述の実施形態によれば、回転する容器4内に給液パイプ5の下端開口からメッキ液PLを供給し、余剰のメッキ液PLを容器4の出入口4aから外部に排出するようにしているので、円筒状部4bの内面に密着した状態で容器4と一緒に回転するワークWには常に新鮮なメッキ液PLを供給することができる。余剰のメッキ液PLの排出量は給液パイプ5からの給液量にほぼ比例するため、容器4内のメッキ液PLに温度上昇や酸化促進等が生じることを確実に防止して、ワークWへの金属膜形成を品質低下を生じることなく良好に行うことができる。

【0046】

また、容器4内に挿入された給液パイプ5及びこれに取り付けられた可溶性金属筒6の中心線が容器4の回転中心と一致しているので、給液パイプ5及び可溶性金属筒6の存在によって容器4内のメッキ液PLに乱流発生等の支障を生じることはない。しかも、可溶性金属筒6と容器4の円筒状部4bとの距離が均等であるので、円筒状部4bの内面に密着したワークWに対する電流密度の均一化を図ってより良好なメッキ処理を行うことができる。

【0047】

さらに、容器4の回転速度を1000rpm〜3000rpmといった比較的高速回転域で設定しているので、ワークWとして浮きやすいものを使用した場合でも該ワークWの浮き上がりを防止できると共に、ワークWを円筒状部4bの内面により均一な状態で密着させることができる。

【0048】

さらに、容器4の底面部4cと円筒状部4bとの間に湾曲断面を有する環状部分から成るワーク案内部4dを形成してあるので、底面部4cから円筒状部4bへのワークWの移行、ひいてはワークWを円筒状部4bの内面に均一に拡がらせて密着させる作用を良好に行うことができる。

【0049】

さらに、容器4の出入口4aと円筒状部4bとの間に湾曲断面を有する環状部分から成る絞り部4eを形成してあるので、容器4内のメッキ液PLの出入口4aからの流出を抑制しつつ余剰のメッキ液PLの流出量を的確にコントロールすることができる。

【0050】

さらに、容器4を所定方向に回転させながら所定時間毎に減速を行うことでワークWの撹拌を行うことができるので、撹拌のために容器4の回転を停止させる場合や反転させる場合のような時間ロスを無くせると共に、この時間ロスの解消によって通電に利用できる時間確保を容易にしてより効率的なメッキ処理を行うことができる。また、遠心力が一時的に失われることによりワークWが可溶性金属筒6やメッキ液PLの液面等に付着し流出・喪失することを未然に防止することもできる。しかも、前記減速にブレーキローター2及びキャリパー3から成るブレーキ手段を用いているので、減速を瞬時に行ってより効果的な撹拌を行うことができる。

【0051】

尚、前述の実施形態ではワークWに単一の金属膜を形成する手順を例示したが、異なる種類の金属膜を重ねて形成する場合、例えば電子部品用チップの下地金属膜上に銅膜とニッケル膜と半田膜を順に形成する場合には、銅膜形成用の可溶性金属筒を取り付けた給液パイプと、ニッケル膜形成用の可溶性金属筒を取り付けた給液パイプと、半田膜形成用の可溶性金属筒を取り付けた給液パイプとをそれぞれ用意して、最初の金属膜を形成し洗浄を行った後に給液パイプ及び可溶性金属筒のみを交換して前記同様の金属膜形成及び洗浄を行う手順を繰り返せばよい。

【0052】

また、前述の実施形態では、容器4として図3に示す形状のものを例示したが、図12(A)〜図12(F)にそれぞれ示す形状の容器4-1〜4-6をその代わりに用いてもよい。

【0053】

図12(A)に示す容器4-1は、底面部4cと円筒状部4bとの間にテーパー付けが環状に施された、換言すれば傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界には微小な丸み付けを環状に施してもよい。

【0054】

図12(B)に示す容器4-2は、出入口4aと円筒状部4bとの間にテーパー付けが環状に施された、換言すれば傾斜断面を有する環状部分から成る絞り部4e1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bと絞り部4e1との境界には微小な丸み付けを環状に施してもよい。

【0055】

図12(C)に示す容器4-3は、底面部4cと円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点と、出入口4aと円筒状部4bとの間に傾斜断面を有する環状部分から成る絞り部4e1を形成した点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界と円筒状部4bと絞り部4e1との境界には微小な丸み付けを環状に施してもよい。

【0056】

図12(D)に示す容器4-4は、底面部4cと円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d1を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d1との境界と円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0057】

図12(E)に示す容器4-5は、円筒状部4b1をその内面に傾きを有する逆円錐台状に形成した点と、底面部4c1の面積を小さくした点と、底面部4c1と円筒状部4bとの間に傾斜断面を有する環状部分から成るワーク案内部4d2を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bとワーク案内部4d2との境界と円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0058】

図12(F)に示す容器4-6は、円筒状部4b1をその内面に傾きを有する逆円錐台状に形成した点と、底面部4c1の面積を小さくした点と、底面部4c1と円筒状部4bとの間に湾曲断面を有する環状部分から成るワーク案内部4d3を形成した点と、円筒状部4bの上側に円錐台状の絞り部4e2を形成してその上端開口を出入口4a1とした点で図3に示した容器4と形状を異にする。円筒状部4bと絞り部4e2との境界には微小な丸み付けを環状に施してもよい。

【0059】

図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6は固定リング1cの形状を適宜変更することによって支持体1に取り付けることができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。また、面積の小さな底面部4c1を有する容器4-5,4-6にあっては、回転による遠心力及びメッキ液PLの流れに基づく底面部4c1からワーク案内部4d2,4d3へのワークWの移動をスムースに行うことができる。底面部4c,4c1は必ずしも平坦面である必要はなく、中心が盛り上がった球面または円錐状面とすれば底面部4c,4c1からワーク案内部4d,4d1〜4d3へのワークWの移動をよりスムースに行うことができる。さらに、逆円錐台状の円筒状部4b1を有する容器4-5,4-6にあっては、回転による遠心力及びメッキ液PLの流れに基づくワーク案内部4d2,4d3から円筒状部4b1へのワークWの移動を円筒状部4b1の内面の傾きを利用してスムースに行うことができると共に、円筒状部4b1の内面に傾きを持たせることによって該内面におけるワークWの分散状態をより均一なものにすることができる。さらに、容器4,4-1〜4-6におけるワーク案内部4d,4d1〜4d3の曲率及び角度は極力緩やかになるようにしたほうが回転による遠心力及びメッキ液PLの流れに基づく底面部4c,4c1からワーク案内部4d,4d1〜4d3へのワークWの移動、並びに、ワーク案内部4d,4d1〜4d3から円筒状部4b,4b1へのワークWの移動をよりスムースに行うことができる。

【0060】

さらに、前述の実施形態では、電極となる可溶性金属筒6として図1に示す形状のものを例示したが、図13(A),図13(B)にそれぞれ示す形状の可溶性金属筒6-1,6-2をその代わりに用いてもよい。

【0061】

図13(A)に示す可溶性金属筒6-1は、容器4の円筒状部4bに対応しない部分、具体的には上部周面及び上端面と下部周面及び下端面を絶縁材6aで覆った点で図1に示した可溶性金属筒6と形状を異にする。絶縁材6aの被覆には、プラスチックフィルムの貼り付けやプラスチック材のコーティング等が適宜利用できる。

【0062】

図13(B)に示す可溶性金属筒6-2は、容器4の円筒状部4bに対応した上下長さを有する点で図1に示した可溶性金属筒6と形状を異にする。この可溶性金属筒6-2は容器4の円筒状部4bに対応するように給液パイプ5に取り付けられている。可溶性金属筒6-2の上下長さが容器4の円筒状部4bに対応することから給液パイプ5の下端部は図に示すように可溶性金属筒6-2の下端から突出した状態となるが、該突出部分を除外して給液パイプ5の下端を可溶性金属筒6-2の下端と一致させるようにしてもよい。

【0063】

図13(A),図13(B)にそれぞれ示した可溶性金属筒6-1,6-2は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6に対しても使用することができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。これら可溶性金属筒6-1,6-2にあっては実質的に電極の役割を成す部分が容器4の円筒状部4bに対応するため、容器4の出入口4aや底面部4c等との間に充分に距離を確保してこれら部位に誤ってメッキ処理が施されることを未然に防止することができる。この作用効果は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6を用いる場合でも同様に得ることができる。

【0064】

さらに、前述の実施形態では、可溶性金属筒6を電極として用いたものを例示したが、図14(A),図14(B)に示す電極構造をその代わりに用いてもよい。

【0065】

図14(A)に示す電極は、給液パイプ5の容器挿入部分にその中心線が給液パイプ5の中心線と一致するように取り付けられたチタン等から成る良導電性の円筒状籠10と、該円筒状籠10内に投入された可溶性金属塊11とから成る。円筒状籠10の上下方向の寸法は好ましくは容器4の円筒状部4bに対応するようにする。

【0066】

図14(B)に示す電極は、給液パイプ5の容器挿入部分にその中心線が給液パイプ5の中心線と一致するように取り付けられたチタン等から成る良導電性の円筒状籠10と、該円筒状籠10内に投入された可溶性金属塊11と、円筒状籠10の全体を覆う円筒状絶縁ケース12から成る。円筒状絶縁ケース12はプラスチック等の絶縁材から形成され、上端開口に可溶性金属塊11を補充する際に開放され得る蓋13を着脱自在に備えている。また、円筒状絶縁ケース12には容器の円筒状部に対応する高さ位置に円筒状籠10の一部を露出する複数の窓穴12aが周方向に等角度間隔で形成されている。

【0067】

図14(A),図14(B)にそれぞれ示した電極構造は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6に対しても使用することができ、容器4を用いる場合と同様のメッキ処理を行って同様の作用効果を得ることができる。これら電極構造にあっては実質的に電極の役割を成す部分が容器4の円筒状部4bに対応するため、容器4の出入口4aや底面部4c等との間に充分に距離を確保してこれら部位に誤ってメッキ処理が施されることを未然に防止することができる。この作用効果は図12(A)〜図12(F)にそれぞれ示した容器4-1〜4-6を用いる場合でも同様に得ることができる。

【図面の簡単な説明】

【0068】

【図1】本発明の一実施形態を示すメッキ装置の縦断面図である。

【図2】図1に示した支持体の分解図である。

【図3】図1に示した容器の詳細図である。

【図4】図1のa−a線断面図である。

【図5】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図6】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図7】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図8】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図9】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図10】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図11】図1〜図4に示したメッキ装置によりワークに金属膜を形成する手順を説明するための図である。

【図12】容器の形状変形例を示す縦断面図である。

【図13】可溶性金属筒の形状変形例を示す縦断面図である。

【図14】電極の形状変形例を示す縦断面図である。

【符号の説明】

【0069】

1…支持体、2…ブレーキローター、3…キャリパー、3a…ブレーキパッド、4,4-1〜4-6…容器、4a,4a1…出入口、4b,4b1…円筒状部、4c,4c1…底面部、4d,4d1〜4d3…ワーク案内部、4e,4e1,4e2…絞り部、5…給液パイプ、6,6-1,6-2…可溶性金属筒、6a…絶縁材、7…給電ブラシ、10…円筒状籠、11…可溶性金属塊、12…円筒状絶縁ケース、12a…窓穴。

【特許請求の範囲】

【請求項1】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器と、

出入口が露出した状態で容器を保持可能な支持体と、

支持体を容器の中心線を軸として回転可能な駆動手段と、

容器内に該容器とは非接触状態で挿入可能なメッキ液供給用の給液パイプと、

給液パイプの容器内挿入部分に設けられ容器内に該容器とは非接触状態で挿入可能な電極と、

容器内に挿入された電極と容器との間に所定電流を通電可能な給電手段とを備える、

ことを特徴とするメッキ装置。

【請求項2】

容器は、底面部と円筒状部との間に底面部のワークを円筒状部に導くためのワーク案内部を有する、

ことを特徴とする請求項1に記載のメッキ装置。

【請求項3】

ワーク案内部は、湾曲断面を有する環状部分から成る、

ことを特徴とする請求項2に記載のメッキ装置。

【請求項4】

ワーク案内部は、傾斜断面を有する環状部分から成る、

ことを特徴とする請求項2に記載のメッキ装置。

【請求項5】

容器は、出入口と円筒状部との間に容器内のメッキ液の出入口からの流出を抑制するための絞り部を有する、

ことを特徴とする請求項1〜4の何れか1項に記載のメッキ装置。

【請求項6】

絞り部は、湾曲断面を有する環状部分から成る、

ことを特徴とする請求項5に記載のメッキ装置。

【請求項7】

絞り部は、傾斜断面を有する環状部分から成る、

ことを特徴とする請求項5に記載のメッキ装置。

【請求項8】

容器の円筒状部は、上下方向において内径が等しい形状を有する、

ことを特徴とする請求項1〜7の何れか1項に記載のメッキ装置。

【請求項9】

容器の円筒状部は、上から下に向かって徐々に内径が小さくなる形状を有する、

ことを特徴とする請求項1〜7の何れか1項に記載のメッキ装置。

【請求項10】

給液パイプは上下方向において内外径が等しいパイプ材から成り、その中心線が容器の中心線と一致するように容器内に挿入され得る、

ことを特徴とする請求項1〜9の何れか1項に記載のメッキ装置。

【請求項11】

電極は、給液パイプの容器内挿入部分の外側に取り付けられた可溶性金属筒から成り、該可溶性金属筒の中心線は給液パイプの中心線と一致している、

ことを特徴とする請求項1〜10の何れか1項に記載のメッキ装置。

【請求項12】

可溶性金属筒の上下方向長さ及び高さ位置は、容器の円筒状部に対応している、

ことを特徴とする請求項11に記載のメッキ装置。

【請求項13】

電極は、給液パイプの容器内挿入部分の外側に取り付けられた導電性の円筒状籠と該円筒状籠に投入された可溶性金属塊とから成り、該円筒状籠の中心線は給液パイプの中心線と一致している、

ことを特徴とする請求項1〜10の何れか1項に記載のメッキ装置。

【請求項14】

円筒状籠は円筒状絶縁ケースにより覆われており、該円筒状ケースには容器の円筒状部に対応する高さ位置に円筒状籠の一部を露出する窓穴が形成されている、

ことを特徴とする請求項13に記載のメッキ装置。

【請求項15】

容器の回転速度を減速するためのブレーキ手段をさらに備える、

ことを特徴とする請求項1〜13の何れか1項に記載のメッキ装置。

【請求項16】

ブレーキ手段は、支持体の軸部に取り付けられたブレーキローターと、ブレーキローターを挟持可能なブレーキパッド内蔵のキャリパーとを含む、

ことを特徴とする請求項15に記載のメッキ装置。

【請求項17】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器内にワークを投入し、容器内に給液パイプと該給液パイプに設けられた電極とを容器とは非接触状態で挿入した状態で、容器を所定方向に回転させながら容器内に給液パイプの下端開口からメッキ液を連続的に供給し、容器と電極との間に所定の電流を流し、余剰のメッキ液を容器の出入口から外部に排出することによってワークに金属膜を形成する、

ことを特徴とするメッキ方法。

【請求項18】

容器の回転速度を所定時間毎に減速し復帰させる、

ことを特徴とする請求項17に記載のメッキ方法。

【請求項19】

容器の回転速度の減速をブレーキ手段を用いて行う、

ことを特徴とする請求項18に記載のメッキ方法。

【請求項20】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器から成る、

ことを特徴とするメッキ用容器

【請求項21】

底面部と円筒状部との間に湾曲断面または傾斜断面を有する環状のワーク案内部を有する、

ことを特徴とする請求項20に記載のメッキ用容器。

【請求項22】

出入口と円筒状部との間に湾曲断面または傾斜断面を有する環状の絞り部を有する、

ことを特徴とする請求項20または21に記載のメッキ用容器。

【請求項23】

円筒状部は、上下方向において内径が等しい形状を有する、

ことを特徴とする請求項20〜22の何れか1項に記載のメッキ用容器。

【請求項24】

円筒状部は、上から下に向かって徐々に内径が小さくなる形状を有する、

ことを特徴とする請求項20〜22の何れか1項に記載のメッキ用容器。

【請求項1】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器と、

出入口が露出した状態で容器を保持可能な支持体と、

支持体を容器の中心線を軸として回転可能な駆動手段と、

容器内に該容器とは非接触状態で挿入可能なメッキ液供給用の給液パイプと、

給液パイプの容器内挿入部分に設けられ容器内に該容器とは非接触状態で挿入可能な電極と、

容器内に挿入された電極と容器との間に所定電流を通電可能な給電手段とを備える、

ことを特徴とするメッキ装置。

【請求項2】

容器は、底面部と円筒状部との間に底面部のワークを円筒状部に導くためのワーク案内部を有する、

ことを特徴とする請求項1に記載のメッキ装置。

【請求項3】

ワーク案内部は、湾曲断面を有する環状部分から成る、

ことを特徴とする請求項2に記載のメッキ装置。

【請求項4】

ワーク案内部は、傾斜断面を有する環状部分から成る、

ことを特徴とする請求項2に記載のメッキ装置。

【請求項5】

容器は、出入口と円筒状部との間に容器内のメッキ液の出入口からの流出を抑制するための絞り部を有する、

ことを特徴とする請求項1〜4の何れか1項に記載のメッキ装置。

【請求項6】

絞り部は、湾曲断面を有する環状部分から成る、

ことを特徴とする請求項5に記載のメッキ装置。

【請求項7】

絞り部は、傾斜断面を有する環状部分から成る、

ことを特徴とする請求項5に記載のメッキ装置。

【請求項8】

容器の円筒状部は、上下方向において内径が等しい形状を有する、

ことを特徴とする請求項1〜7の何れか1項に記載のメッキ装置。

【請求項9】

容器の円筒状部は、上から下に向かって徐々に内径が小さくなる形状を有する、

ことを特徴とする請求項1〜7の何れか1項に記載のメッキ装置。

【請求項10】

給液パイプは上下方向において内外径が等しいパイプ材から成り、その中心線が容器の中心線と一致するように容器内に挿入され得る、

ことを特徴とする請求項1〜9の何れか1項に記載のメッキ装置。

【請求項11】

電極は、給液パイプの容器内挿入部分の外側に取り付けられた可溶性金属筒から成り、該可溶性金属筒の中心線は給液パイプの中心線と一致している、

ことを特徴とする請求項1〜10の何れか1項に記載のメッキ装置。

【請求項12】

可溶性金属筒の上下方向長さ及び高さ位置は、容器の円筒状部に対応している、

ことを特徴とする請求項11に記載のメッキ装置。

【請求項13】

電極は、給液パイプの容器内挿入部分の外側に取り付けられた導電性の円筒状籠と該円筒状籠に投入された可溶性金属塊とから成り、該円筒状籠の中心線は給液パイプの中心線と一致している、

ことを特徴とする請求項1〜10の何れか1項に記載のメッキ装置。

【請求項14】

円筒状籠は円筒状絶縁ケースにより覆われており、該円筒状ケースには容器の円筒状部に対応する高さ位置に円筒状籠の一部を露出する窓穴が形成されている、

ことを特徴とする請求項13に記載のメッキ装置。

【請求項15】

容器の回転速度を減速するためのブレーキ手段をさらに備える、

ことを特徴とする請求項1〜13の何れか1項に記載のメッキ装置。

【請求項16】

ブレーキ手段は、支持体の軸部に取り付けられたブレーキローターと、ブレーキローターを挟持可能なブレーキパッド内蔵のキャリパーとを含む、

ことを特徴とする請求項15に記載のメッキ装置。

【請求項17】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器内にワークを投入し、容器内に給液パイプと該給液パイプに設けられた電極とを容器とは非接触状態で挿入した状態で、容器を所定方向に回転させながら容器内に給液パイプの下端開口からメッキ液を連続的に供給し、容器と電極との間に所定の電流を流し、余剰のメッキ液を容器の出入口から外部に排出することによってワークに金属膜を形成する、

ことを特徴とするメッキ方法。

【請求項18】

容器の回転速度を所定時間毎に減速し復帰させる、

ことを特徴とする請求項17に記載のメッキ方法。

【請求項19】

容器の回転速度の減速をブレーキ手段を用いて行う、

ことを特徴とする請求項18に記載のメッキ方法。

【請求項20】

上端に出入口を有し該出入口よりも内径が大きな円筒状部を出入口の下側に同軸上に有する導電性の容器から成る、

ことを特徴とするメッキ用容器

【請求項21】

底面部と円筒状部との間に湾曲断面または傾斜断面を有する環状のワーク案内部を有する、

ことを特徴とする請求項20に記載のメッキ用容器。

【請求項22】

出入口と円筒状部との間に湾曲断面または傾斜断面を有する環状の絞り部を有する、

ことを特徴とする請求項20または21に記載のメッキ用容器。

【請求項23】

円筒状部は、上下方向において内径が等しい形状を有する、

ことを特徴とする請求項20〜22の何れか1項に記載のメッキ用容器。

【請求項24】

円筒状部は、上から下に向かって徐々に内径が小さくなる形状を有する、

ことを特徴とする請求項20〜22の何れか1項に記載のメッキ用容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2006−22399(P2006−22399A)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願番号】特願2005−20697(P2005−20697)

【出願日】平成17年1月28日(2005.1.28)

【出願人】(593135365)太陽化学工業株式会社 (15)

【公開日】平成18年1月26日(2006.1.26)

【国際特許分類】

【出願日】平成17年1月28日(2005.1.28)

【出願人】(593135365)太陽化学工業株式会社 (15)

[ Back to top ]