ランプ

【課題】内管の先端部に取り付けられて内管を外管に対して同心状に支持するスペーサが内管から放射される光を遮って照度ムラや影が生じたり有効光の利用効率が低下することを防止・抑制すると同時に、スペーサが、内管の先端部から外れ落ちたり、傾くなどしてランプの外観・体裁が損なわれることを防止する。

【解決手段】スペーサS1が、内管2の先端部に突出した排気管5を穴8に挿し通して排気管5に枢支される中心板部7と、該中心板部から放射状に分岐する3本以上の帯板部9とを有し、中心板部7に、これを排気管5に固定する複数本の爪片10が形成され、帯板部9が、内管2の先端部付近で内管2を外管3に対して同心状に支持する曲げ形状に成形されている。

【解決手段】スペーサS1が、内管2の先端部に突出した排気管5を穴8に挿し通して排気管5に枢支される中心板部7と、該中心板部から放射状に分岐する3本以上の帯板部9とを有し、中心板部7に、これを排気管5に固定する複数本の爪片10が形成され、帯板部9が、内管2の先端部付近で内管2を外管3に対して同心状に支持する曲げ形状に成形されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられたランプに係り、特に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプに関する。

【背景技術】

【0002】

発光管と、該発光管を収容する内管と、該内管を収容する外管とから成る三重管型のメタルハライドランプや、発光フィラメントを収容する内管と、該内管を収容する外管とから成る二重管型のハロゲンランプは、その製造過程において、口金と該口金に対して同心状に取り付ける内管および外管の基端部との間に、例えば100〜300℃程度の低温で硬化させることができ、1000〜2000℃の高温に耐えることができるスミセラム(朝日化学工業株式会社の商品名)等の低温硬化型のペースト状耐熱性接着剤を塗布充填し、その接着剤を硬化温度に加熱して内管と外管を口金に固定する加工を施すこととしているが、外管に収容された内管は、これを外部から口金と同心状に支持することができないため、その内管に外管をかぶせて、両管の基端部と口金との間に塗布充填されたペースト状の接着剤を低温加熱して硬化させる際に、内管が傾いて、ランプの配光性が損なわれる製品不良を生ずることがある。

【0003】

また、ランプ点灯時に高熱を発する発光管や発光フィラメントを収容した内管が傾いて、該内管と外管との間の間隔が局所的に狭まっていると、外管に過熱による変形や破損が生ずるおそれがある。なお、外管は、口金に固定する基端部が円筒形状を成しているのに対し、内管は、後述のとおり、その基端部がピンチシールにより圧し潰されて扁平形状を成しているため、その基端部と口金との間にペースト状接着剤を塗布充填して口金に取り付ける際の直立安定性が良くないので、ペースト状接着剤が硬化して口金に固定されるまでの間に傾きが生じやすい。

【0004】

そこで、例えば図6および図7に示すように、内管52の先端部52aに該内管52を外管53に対して同心状に支持する金属薄板製のスペーサSXを取り付けたランプが提案されている(特許文献1参照)。該ランプは、透光性セラミックで成る発光管51と、該発光管を収容する内管52と、該内管を収容する外管53とが、口金54に対して同心状に取り付けられた三重管型のメタルハライドランプであって、この種のランプは、一般に、内管52が石英ガラスで形成され、外管53が硬質ガラスもしくは石英ガラスで形成され、口金54は内管52と外管53を取り付ける部分がセラミック等の磁器体で形成されている。

【0005】

内管52と外管53は、夫々その先端部52a、53aが球面状に形成された円筒管で成り、内管52は、その先端部52aの中央に、ランプの製造過程で内管52の内部を排気してその内部に不活性ガス等を封入するために使用された排気管(チップ管)55が突出しており、低温硬化型のペースト状耐熱性接着剤を用いて口金54に固定する基端部52bが、ピンチシールによって圧し潰された扁平形状を成している。

【0006】

また、内管52と外管53を取り付ける口金54は、その外周に沿って、外管53の基端部53bを内側に嵌め付ける円筒状の周壁56が形成されると共に、その中央に、内管52の基端部52bを一対の柱状部58、58間に差し込んで内管52を直立状態に取り付ける支柱57が形成されている。

【0007】

そして、スペーサSXは、内管52の球面状先端部52aの中央に突出した排気管55を円形の穴60に挿し通して排気管55に枢支される円形リング状の中心板部59と、該中心板部59から等間隔で放射状に分岐して内管52の先端部52a側から基端部52b側へ向かって長く延びるように形成された3本の帯板部61、61…とを具有し、これら帯板部61、61…の先端部分に、その先端を内側に向かって円弧状に突出するように湾曲させて内管52の外面に当接する円弧部62が形成されると共に、その先端に近い部分を外側に向かって半球状に膨出させて外管53の内面に当接する球面部63が形成された構成となっている。

【0008】

しかして、図6のように、スペーサSXが取り付けられた内管52に外管53をかぶせると、スペーサSXの帯板部61、61…の先端部分が、図7の如く内管52の円筒状外周部と外管53の円筒状内周部との間に挟まって、その間に一定の間隔が確保されることにより、内管52が外管53に対して同心状に支持されることとなる。

【0009】

これにより、ランプの製造過程で、内管52に外管53をかぶせて、内管52の基端部52bと外管53の基端部53bをペースト状の耐熱性接着剤で口金54に固定する加工を行う際に、内管52に傾きが生ずることが防止される。

【0010】

しかしながら、スペーサSXは、図示のように、3本の帯板部61、61…が内管52の先端部52aから基端部52b側へ向かって長く延びた構成となっているため、それら帯板部61,61…が、内管53に収容された発光管51から放射される光を遮って、照度ムラや影を生じさせると同時に有効光の利用効率を著しく低下させるという欠点がある。

【0011】

なお、この欠点を解消せんとして、帯板部61、61…の長さを短縮させ、内管52の外周部と外管53の内周部との間に挟まってその間に一定の間隔を確保する帯板部61の先端部分を内管52の先端部52a付近まで後退させた構成にすると、その帯板部61の先端部分が、ランプの輸送運搬の際に生ずる振動や衝撃などによって、内管52の外周部と外管53の内周部との間から抜け出たり、中心板部59が内管52の排気管5から抜けてスペーサSXが内管の先端部52aから外れ落ちたり、傾くなどして、ランプの外観・体裁が損なわれ、品質クレームを生ずるおそれがある。特に、内管52の先端部52aが球面状を成しているため、その先端部52a付近は、内管52の外周部と外管53の内周部との間の間隔が内管52の先端に向かって拡大するので、その間に挟まった帯板部61の先端部分が抜け出すおそれが大きい。

【0012】

また、帯板部61の抜け出しを防止せんとして、その先端部分に形成された円弧部62と球面部63を夫々内管52の外面と外管53の内面に対して強く圧接させるような構成にすると、内管52に外管53をかぶせる際に、その外管53の内面と、内管2に取り付けられたスペーサSXの帯板部61、61…との間に強い摩擦力が生ずるため、外管53をかぶせる作業を円滑に行うことができなかったり、外管53の内面に品質クレーム要因となる擦り傷等が生じるおそれがある。

【特許文献1】意匠登録第1318637号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、内管の先端部に取り付けられて内管を外管に対して同心状に支持するスペーサの帯板部が内管から放射される光を遮って照度ムラや影が生じたり有効光の利用効率が低下することを防止・抑制すると同時に、スペーサが、内管の先端部から外れ落ちたり、傾くなどしてランプの外観・体裁が損なわれる不具合の発生を防止することを技術的課題としている。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプにおいて、前記スペーサが、内管の先端部中央に突出した排気管を穴に挿し通して該排気管に枢支される中心板部と、該中心板部から放射状に分岐するように形成された3本以上の帯板部とを具有し、前記排気管を挿し通す前記中心板部の穴の周囲に沿って、該中心板部を前記排気管に固定する複数本の爪片が形成されると共に、前記帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、内管の先端部に取り付けられたスペーサの帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持するので、その帯板部が内管から放射される光を遮って照度ムラや影が生じたり有効光の利用効率が低下することが防止・抑制される。

【0016】

また、スペーサは、内管の先端部に突出した排気管に枢支される中央板部が、排気管を挿し通す穴の周囲に沿って形成された複数本の爪片で排気管に固定されることにより、内管の先端部から脱落することが防止され、脱落する方向への移動が阻止されるので、帯板部は、内管の先端部付近で内管を外管に対して確実に支持することができ、また、帯板部を外管の内周部や内管の外周部に対して強く圧接させなくともスペーサの脱落を防止することができるので、帯板部と外管の内周部との間に、内管と外管の同心性を損なわない程度のクリアランスを設けて、スペーサが取り付けられた内管に外管をかぶせる作業を円滑に行えるようにすることができると同時に、内管に外管をかぶせる際に外管の内面がスペーサの帯板部と擦れ合って外管に品質クレーム要因となる擦り傷が生ずることも防止することができる。

【発明を実施するための最良の形態】

【0017】

本発明に係るランプの最良の実施形態は、発光管や発光フィラメントを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管を外管に対して同心状に支持する金属薄板製のスペーサが、内管の先端部に取り付けられており、該スペーサは、内管の先端部中央に突出した排気管を円形穴に挿し通して該排気管に枢支される円形リング状の中心板部と、該中心板部から等間隔で放射状に分岐するように形成された3本乃至4本の帯板部とを具有している。

【0018】

スペーサの中心板部には、該中心板部を排気管に固定する爪片が、内管の先端部に突出した排気管を挿し通す円形穴の周囲に沿って等間隔で3本乃至4本形成されている。また、スペーサの帯板部は、内管から放射される光を然程遮らない内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されている。

【0019】

また、スペーサは、その素材となるステンレス薄板等の金属薄板を上記中心板部と帯板部とを具有する展開形状に打ち抜く打抜き成形と、帯板部を、該帯板部が外管の内周部に当接して内管を外管に対して同心状に支持する曲げ形状、もしくは該帯板部が外管の内周部と内管の外周部と間に挟まって内管を外管に対して同心状に支持する曲げ形状に成形するプレス成形によって作製されている。

【0020】

また、内管の先端部に突出する排気管は、ランプの製造過程において、余長部分を酸水素バーナや炭酸ガスレーザ等で焼き切ってチップオフした際に、加熱軟化状態となっている先端部を排気管の軸方向に押圧して先太に形成することにより、その先端部が、排気管先端方向への爪片の移動を阻止するストッパ形状を成している。

【実施例1】

【0021】

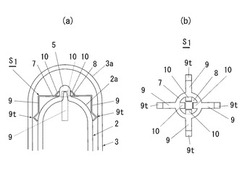

図1は本発明に係るランプの一例を一部断面で示す全体図、図2(a)はそのランプの要部を拡大して示す断面図、図2(b)はそのランプに用いるスペーサの平面図である。

本例のランプは、透光性セラミックで成る発光管1と、該発光管1を収容する内管2と、該内管2を収容する外管3とが、口金4に対して同心状に取り付けられた三重管型のメタルハライドランプであって、内管2は、先端部2aが球面状に形成された石英ガラス製の円筒管で成り、外管3は、先端部3aが球面状に形成された硬質ガラス製の円筒管で成り、口金4は、内管2の基端部2bと外管3の基端部3bを取り付ける部分がセラミックで形成されている。

【0022】

また、内管2は、その球面状先端部2aの中央に排気管5が突出し、口金4の中央に形成された支柱6に低温硬化型のペースト状耐熱性接着剤で固定される基端部2bがピンチシールにより圧潰されて扁平形状を成している。そして、内管2の先端部2bには、該内管2を外管3に対して同心状に支持する金属薄板製のスペーサS1が取り付けられている。

【0023】

スペーサS1は、内管2の先端部2aの中央に突出した排気管5を円形の穴8に挿し通して排気管5に枢支される円形リング状の中心板部7と、該中心板部7から90°間隔で放射状に分岐するように形成された4本の帯板部9、9…とを具有しており、中心板部7には、該中心板部7を排気管5に固定する4本の爪片10、10…が、排気管5を挿し通す円形穴8の周囲に沿って90°間隔で形成されている。

【0024】

スペーサS1の帯板部9、9…は、その先端部分9tが、内管2に収容された発光管1から放射される光を然程遮らない内管2の球面状先端部2a付近で、外管3の内周部と内管2の外周部との間に挟まって、その間に一定の間隔を確保することにより、内管2を外管3に対して同心状に支持する曲げ形状に成形されている。

【0025】

したがって、スペーサS1の帯板部9、9…が内管2から放射される光を遮って照度ムラや影が生じたり、有効光の利用効率が低下することが防止・抑制される。なお、外管3の内周部と内管2の外周部との間に挟まる帯板部9の先端部分9tは、外管3の内周部に向かって山折りされた形状となっているが、その先端部分9tの形状は、山折り形状(谷折り形状)に限らず、円弧形状や、波形形状、プリーツ形状(ヒダ折り形状)等であっても良い。

【0026】

また、スペーサS1は、ステンレス薄板等の金属薄板を、円形穴8の周囲に沿って4本の爪片10、10…が形成される中心板部7と、中心板部7から放射状に分岐するように形成される4本の帯板部9、9…とを具有する展開形状に打ち抜く打抜き成形と、帯板部9、9…を図示のような曲げ形状に成形するプレス成形によって作製されている。

【0027】

しかして、スペーサS1の中心板部7に穿設された円形穴8に、内管2の先端部2a中央に突出した排気管5を挿し通して、スペーサS1を内管2の先端部2aに取り付けると、中心板部7の円形穴8の周囲に沿って形成された爪片10、10…が排気管5の外周部に圧接して、中心板部7が排気管5に固定され、スペーサS1が内管2の先端部2aから外れ落ちることが防止されると共に、スペーサS1の帯板部9、9…の先端部分9tが内管2の先端部2a付近の外周部に配された状態となる。この状態で内管2に外管3をかぶせると、図1および図2(a)の如く、スペーサS1の帯板部9、9…の山折り形状の先端部分9tが外管3の内周部と内管2の外周部との間に挟まって、その間に一定の間隔が確保され、内管2が外管3に対して同心状に支持されるので、内管2が傾きを生ずることが防止される。

【0028】

また、スペーサS1は、その中心板部7が、該中心板部7に穿設された円形穴8に内管2の先端部2aに突出した排気管5を挿し通して該排気管5に枢支されるだけでなく、排気管5を挿し通す円形穴8の周囲に沿って形成された爪片10、10…によって排気管5に固定され、更に、その中心板部7から放射状に分岐した帯板部9、9…の先端部分9tが、外管3の内周部と内管2の外周部との間に挟まる構成となっているから、排気管5を挿し通す中心板部7の円形穴8の穴径が排気管5の外径よりも大き目に形成されたルーズな構成となっていても、内管2を外管3に対して同心状に支持することができ、また、工場出荷したランプを輸送運搬する際に生ずる振動や衝撃などによって、スペーサS1が内管2の先端部2aから脱落したり、傾いた状態となるおそれもない。

【0029】

また、スペーサS1は、帯板部9、9…の先端部分9tを外管3の内周部や内管2の外周部に圧接させなくとも、内管2の先端部2aから外れ落ちるおそれがないので、帯板部9、9…の先端部分9tと外管3の内周部との間に内管2と外管3の同心性を損なわない程度のクリアランスを設けて、スペーサS1が取り付けられた内管2に外管3をかぶせる作業を円滑に行えるようにすることができると同時に、内管2に外管3をかぶせる際に外管3の内面がスペーサS1の帯板部9、9…と擦れ合って外管3に品質クレーム要因となる擦り傷が生ずることも防止できる。また、スペーサS1は、ステンレス薄板等の金属薄板を中心板部7と帯板部9、9…を具有する展開形状に打ち抜く打抜き成形と、帯板部9、9…を図示のような曲げ形状に成形するプレス成形によって、簡易に量産することができるので、その製造コストが嵩むこともない。

【実施例2】

【0030】

図3は本発明に係るランプの他の例を示す部分拡大断面図、図4(a)〜(c)はそのランプの内管にスペーサを取り付けるときの状態を示す図であって、本例のランプは、内管2の先端部2aの中央に突出した排気管5の先端部5tが、その先端方向への爪片10、10…の移動を阻止するストッパ形状を成す点で、図1および図2に示す実施例1のランプと相違し、その他の構成は、実施例1のランプと共通している。

【0031】

図3に示す排気管5は、ランプの製造過程において、余長部分を酸水素バーナ等で切除した際に、加熱軟化した状態となっている先端部5tを排気管5の軸方向に押圧して先太に形成することにより、排気管先端方向への爪片10、10…の移動を阻止するストッパ形状に形成されている。

【0032】

これにより、内管2の先端部2aにスペーサS1を取り付ける際に、そのスペーサS1の中心板部7の円形穴8に沿って形成された爪片10、10…が、図4(a)の如く中心板部7の円形穴8に挿し通す排気管5の先太な先端部5tで押圧されて、図4(b)の如く起立するように弾性変形し、その爪片10、10…の先端が排気管5の先太な先端部5tを通過すると、復元力が作用して、図4(c)の如く爪片10、10…が排気管5の外周部に圧接し、スペーサS1の中心板部7が排気管5に固定される。

【0033】

また、スペーサS1の中心板部7は、排気管5の先太な先端部5tを通過した爪片10、10…の先端が排気管5の先太な先端部5tに係止されることによって、排気管5の先端方向への移動が確実に阻止されるので、その中心板部7が排気管5から抜け出してスペーサS1が内管2の先端部2aから外れ落ちるおそれが全くない。

【実施例3】

【0034】

図5は本発明に係るランプの他の例を示す部分拡大断面図であって、本例のランプは、内管2の先端部2aの中央に突出した排気管5の先端部5tが、その先端方向への爪片10、10…の移動を阻止するストッパ形状を成す点で、図3に示すランプと共通しており、内管2の先端部2aに取り付けるスペーサS2が、帯板部9、9…の先端部分9tを内管2の先端部2a付近で外管3の内周部に当接させて内管2を外管3に対して同心状に支持する曲げ形状に成形されている点で、図3の如く帯板部9、9…の先端部分9tが外管3の内周部と内管2の外周部との間に挟まって内管を外管に対して同心状に支持する曲げ形状に成形されたスペーサS1と相違している。

【0035】

図5に示すスペーサS2の帯板部9、9…は、内管2から放射される有効光を遮らないようにするため、内管2の先端から外管3の内周部方向へ水平に延びて、先端部分9tを外管3の内周部に沿わせるように短く鉤型に折り曲げただけの簡素な曲げ形状に成形されているが、スペーサS2の中心板部7が、該中心板部7に形成された円形穴8に排気管5を挿し通して排気管5に枢支されるだけでなく、その円形穴8の周囲に沿って形成された爪片10、10…によって排気管5に固定され、しかも、その爪片10、10…の先端が排気管5の先太な先端部5tに係止されることによって、スペーサS2の中心板部7が、排気管5の先太な先端部5tと内管2の先端部2aとで挟持された状態となるので、ランプの輸送運搬の際に品質クレーム要因となるスペーサS2の傾きが生ずるおそれはないし、スペーサS2が内管2の先端部2aから脱落するおそれも勿論ない。

【0036】

なお、実施例のスペーサS1、S2は、4本の帯板部9、9…を有するが、少なくとも3本有すれば、内管2を外管3に対して同心状に支持することが可能であるから、本発明は4本に限らず、3本以上であれば良い。また、スペーサS1、S2の素材となる金属薄板の材質(硬さ、剛性)およびその板厚や、帯板部9、9…の板幅等は、その帯板部9、9…で内管2を外管3に対して同心状に支持する際に加わる負荷に応じて適宜選定すれば良い。また、図5の排気管5は、これを先太形状にすることによって、その先端部5tが排気管先端方向への爪片10、10…の移動を阻止するストッパ形状を成しているが、本発明はこれに限らず、例えば、排気管の先端部が、その先端部に径方向に突出する突起や凸条等を設けることによってストッパ形状を成している場合でも良い。

【産業上の利用可能性】

【0037】

本発明は、発光管と該発光管を収容する内管と該内管を収容する外管とから成る三重管型のメタルハライドランプや、発光フィラメントを収容する内管と該内管を収容する外管とから成る二重管型のハロゲンランプ等の品質・信頼性の向上に資するものである。

【図面の簡単な説明】

【0038】

【図1】本発明に係るランプの一例を示す全体図

【図2】図1に示すランプの部分拡大断面図と該ランプに用いるスペーサの平面図

【図3】本発明に係るランプの他の例を示す部分拡大断面図

【図4】図3のランプの内管にスペーサを取り付けるときの状態を示す図

【図5】本発明に係るランプの他の例を示す部分拡大断面図

【図6】従来のランプを示す斜視図

【図7】図6に示すランプの部分拡大断面図

【符号の説明】

【0039】

1…発光管

2…内管

3…外管

4…口金

5…排気管

S1…スペーサ

S2…スペーサ

7…中心板部

8…穴

9…帯板部

10…爪片

【技術分野】

【0001】

本発明は、発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられたランプに係り、特に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプに関する。

【背景技術】

【0002】

発光管と、該発光管を収容する内管と、該内管を収容する外管とから成る三重管型のメタルハライドランプや、発光フィラメントを収容する内管と、該内管を収容する外管とから成る二重管型のハロゲンランプは、その製造過程において、口金と該口金に対して同心状に取り付ける内管および外管の基端部との間に、例えば100〜300℃程度の低温で硬化させることができ、1000〜2000℃の高温に耐えることができるスミセラム(朝日化学工業株式会社の商品名)等の低温硬化型のペースト状耐熱性接着剤を塗布充填し、その接着剤を硬化温度に加熱して内管と外管を口金に固定する加工を施すこととしているが、外管に収容された内管は、これを外部から口金と同心状に支持することができないため、その内管に外管をかぶせて、両管の基端部と口金との間に塗布充填されたペースト状の接着剤を低温加熱して硬化させる際に、内管が傾いて、ランプの配光性が損なわれる製品不良を生ずることがある。

【0003】

また、ランプ点灯時に高熱を発する発光管や発光フィラメントを収容した内管が傾いて、該内管と外管との間の間隔が局所的に狭まっていると、外管に過熱による変形や破損が生ずるおそれがある。なお、外管は、口金に固定する基端部が円筒形状を成しているのに対し、内管は、後述のとおり、その基端部がピンチシールにより圧し潰されて扁平形状を成しているため、その基端部と口金との間にペースト状接着剤を塗布充填して口金に取り付ける際の直立安定性が良くないので、ペースト状接着剤が硬化して口金に固定されるまでの間に傾きが生じやすい。

【0004】

そこで、例えば図6および図7に示すように、内管52の先端部52aに該内管52を外管53に対して同心状に支持する金属薄板製のスペーサSXを取り付けたランプが提案されている(特許文献1参照)。該ランプは、透光性セラミックで成る発光管51と、該発光管を収容する内管52と、該内管を収容する外管53とが、口金54に対して同心状に取り付けられた三重管型のメタルハライドランプであって、この種のランプは、一般に、内管52が石英ガラスで形成され、外管53が硬質ガラスもしくは石英ガラスで形成され、口金54は内管52と外管53を取り付ける部分がセラミック等の磁器体で形成されている。

【0005】

内管52と外管53は、夫々その先端部52a、53aが球面状に形成された円筒管で成り、内管52は、その先端部52aの中央に、ランプの製造過程で内管52の内部を排気してその内部に不活性ガス等を封入するために使用された排気管(チップ管)55が突出しており、低温硬化型のペースト状耐熱性接着剤を用いて口金54に固定する基端部52bが、ピンチシールによって圧し潰された扁平形状を成している。

【0006】

また、内管52と外管53を取り付ける口金54は、その外周に沿って、外管53の基端部53bを内側に嵌め付ける円筒状の周壁56が形成されると共に、その中央に、内管52の基端部52bを一対の柱状部58、58間に差し込んで内管52を直立状態に取り付ける支柱57が形成されている。

【0007】

そして、スペーサSXは、内管52の球面状先端部52aの中央に突出した排気管55を円形の穴60に挿し通して排気管55に枢支される円形リング状の中心板部59と、該中心板部59から等間隔で放射状に分岐して内管52の先端部52a側から基端部52b側へ向かって長く延びるように形成された3本の帯板部61、61…とを具有し、これら帯板部61、61…の先端部分に、その先端を内側に向かって円弧状に突出するように湾曲させて内管52の外面に当接する円弧部62が形成されると共に、その先端に近い部分を外側に向かって半球状に膨出させて外管53の内面に当接する球面部63が形成された構成となっている。

【0008】

しかして、図6のように、スペーサSXが取り付けられた内管52に外管53をかぶせると、スペーサSXの帯板部61、61…の先端部分が、図7の如く内管52の円筒状外周部と外管53の円筒状内周部との間に挟まって、その間に一定の間隔が確保されることにより、内管52が外管53に対して同心状に支持されることとなる。

【0009】

これにより、ランプの製造過程で、内管52に外管53をかぶせて、内管52の基端部52bと外管53の基端部53bをペースト状の耐熱性接着剤で口金54に固定する加工を行う際に、内管52に傾きが生ずることが防止される。

【0010】

しかしながら、スペーサSXは、図示のように、3本の帯板部61、61…が内管52の先端部52aから基端部52b側へ向かって長く延びた構成となっているため、それら帯板部61,61…が、内管53に収容された発光管51から放射される光を遮って、照度ムラや影を生じさせると同時に有効光の利用効率を著しく低下させるという欠点がある。

【0011】

なお、この欠点を解消せんとして、帯板部61、61…の長さを短縮させ、内管52の外周部と外管53の内周部との間に挟まってその間に一定の間隔を確保する帯板部61の先端部分を内管52の先端部52a付近まで後退させた構成にすると、その帯板部61の先端部分が、ランプの輸送運搬の際に生ずる振動や衝撃などによって、内管52の外周部と外管53の内周部との間から抜け出たり、中心板部59が内管52の排気管5から抜けてスペーサSXが内管の先端部52aから外れ落ちたり、傾くなどして、ランプの外観・体裁が損なわれ、品質クレームを生ずるおそれがある。特に、内管52の先端部52aが球面状を成しているため、その先端部52a付近は、内管52の外周部と外管53の内周部との間の間隔が内管52の先端に向かって拡大するので、その間に挟まった帯板部61の先端部分が抜け出すおそれが大きい。

【0012】

また、帯板部61の抜け出しを防止せんとして、その先端部分に形成された円弧部62と球面部63を夫々内管52の外面と外管53の内面に対して強く圧接させるような構成にすると、内管52に外管53をかぶせる際に、その外管53の内面と、内管2に取り付けられたスペーサSXの帯板部61、61…との間に強い摩擦力が生ずるため、外管53をかぶせる作業を円滑に行うことができなかったり、外管53の内面に品質クレーム要因となる擦り傷等が生じるおそれがある。

【特許文献1】意匠登録第1318637号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、内管の先端部に取り付けられて内管を外管に対して同心状に支持するスペーサの帯板部が内管から放射される光を遮って照度ムラや影が生じたり有効光の利用効率が低下することを防止・抑制すると同時に、スペーサが、内管の先端部から外れ落ちたり、傾くなどしてランプの外観・体裁が損なわれる不具合の発生を防止することを技術的課題としている。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明は、発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプにおいて、前記スペーサが、内管の先端部中央に突出した排気管を穴に挿し通して該排気管に枢支される中心板部と、該中心板部から放射状に分岐するように形成された3本以上の帯板部とを具有し、前記排気管を挿し通す前記中心板部の穴の周囲に沿って、該中心板部を前記排気管に固定する複数本の爪片が形成されると共に、前記帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されていることを特徴とする。

【発明の効果】

【0015】

本発明によれば、内管の先端部に取り付けられたスペーサの帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持するので、その帯板部が内管から放射される光を遮って照度ムラや影が生じたり有効光の利用効率が低下することが防止・抑制される。

【0016】

また、スペーサは、内管の先端部に突出した排気管に枢支される中央板部が、排気管を挿し通す穴の周囲に沿って形成された複数本の爪片で排気管に固定されることにより、内管の先端部から脱落することが防止され、脱落する方向への移動が阻止されるので、帯板部は、内管の先端部付近で内管を外管に対して確実に支持することができ、また、帯板部を外管の内周部や内管の外周部に対して強く圧接させなくともスペーサの脱落を防止することができるので、帯板部と外管の内周部との間に、内管と外管の同心性を損なわない程度のクリアランスを設けて、スペーサが取り付けられた内管に外管をかぶせる作業を円滑に行えるようにすることができると同時に、内管に外管をかぶせる際に外管の内面がスペーサの帯板部と擦れ合って外管に品質クレーム要因となる擦り傷が生ずることも防止することができる。

【発明を実施するための最良の形態】

【0017】

本発明に係るランプの最良の実施形態は、発光管や発光フィラメントを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管を外管に対して同心状に支持する金属薄板製のスペーサが、内管の先端部に取り付けられており、該スペーサは、内管の先端部中央に突出した排気管を円形穴に挿し通して該排気管に枢支される円形リング状の中心板部と、該中心板部から等間隔で放射状に分岐するように形成された3本乃至4本の帯板部とを具有している。

【0018】

スペーサの中心板部には、該中心板部を排気管に固定する爪片が、内管の先端部に突出した排気管を挿し通す円形穴の周囲に沿って等間隔で3本乃至4本形成されている。また、スペーサの帯板部は、内管から放射される光を然程遮らない内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されている。

【0019】

また、スペーサは、その素材となるステンレス薄板等の金属薄板を上記中心板部と帯板部とを具有する展開形状に打ち抜く打抜き成形と、帯板部を、該帯板部が外管の内周部に当接して内管を外管に対して同心状に支持する曲げ形状、もしくは該帯板部が外管の内周部と内管の外周部と間に挟まって内管を外管に対して同心状に支持する曲げ形状に成形するプレス成形によって作製されている。

【0020】

また、内管の先端部に突出する排気管は、ランプの製造過程において、余長部分を酸水素バーナや炭酸ガスレーザ等で焼き切ってチップオフした際に、加熱軟化状態となっている先端部を排気管の軸方向に押圧して先太に形成することにより、その先端部が、排気管先端方向への爪片の移動を阻止するストッパ形状を成している。

【実施例1】

【0021】

図1は本発明に係るランプの一例を一部断面で示す全体図、図2(a)はそのランプの要部を拡大して示す断面図、図2(b)はそのランプに用いるスペーサの平面図である。

本例のランプは、透光性セラミックで成る発光管1と、該発光管1を収容する内管2と、該内管2を収容する外管3とが、口金4に対して同心状に取り付けられた三重管型のメタルハライドランプであって、内管2は、先端部2aが球面状に形成された石英ガラス製の円筒管で成り、外管3は、先端部3aが球面状に形成された硬質ガラス製の円筒管で成り、口金4は、内管2の基端部2bと外管3の基端部3bを取り付ける部分がセラミックで形成されている。

【0022】

また、内管2は、その球面状先端部2aの中央に排気管5が突出し、口金4の中央に形成された支柱6に低温硬化型のペースト状耐熱性接着剤で固定される基端部2bがピンチシールにより圧潰されて扁平形状を成している。そして、内管2の先端部2bには、該内管2を外管3に対して同心状に支持する金属薄板製のスペーサS1が取り付けられている。

【0023】

スペーサS1は、内管2の先端部2aの中央に突出した排気管5を円形の穴8に挿し通して排気管5に枢支される円形リング状の中心板部7と、該中心板部7から90°間隔で放射状に分岐するように形成された4本の帯板部9、9…とを具有しており、中心板部7には、該中心板部7を排気管5に固定する4本の爪片10、10…が、排気管5を挿し通す円形穴8の周囲に沿って90°間隔で形成されている。

【0024】

スペーサS1の帯板部9、9…は、その先端部分9tが、内管2に収容された発光管1から放射される光を然程遮らない内管2の球面状先端部2a付近で、外管3の内周部と内管2の外周部との間に挟まって、その間に一定の間隔を確保することにより、内管2を外管3に対して同心状に支持する曲げ形状に成形されている。

【0025】

したがって、スペーサS1の帯板部9、9…が内管2から放射される光を遮って照度ムラや影が生じたり、有効光の利用効率が低下することが防止・抑制される。なお、外管3の内周部と内管2の外周部との間に挟まる帯板部9の先端部分9tは、外管3の内周部に向かって山折りされた形状となっているが、その先端部分9tの形状は、山折り形状(谷折り形状)に限らず、円弧形状や、波形形状、プリーツ形状(ヒダ折り形状)等であっても良い。

【0026】

また、スペーサS1は、ステンレス薄板等の金属薄板を、円形穴8の周囲に沿って4本の爪片10、10…が形成される中心板部7と、中心板部7から放射状に分岐するように形成される4本の帯板部9、9…とを具有する展開形状に打ち抜く打抜き成形と、帯板部9、9…を図示のような曲げ形状に成形するプレス成形によって作製されている。

【0027】

しかして、スペーサS1の中心板部7に穿設された円形穴8に、内管2の先端部2a中央に突出した排気管5を挿し通して、スペーサS1を内管2の先端部2aに取り付けると、中心板部7の円形穴8の周囲に沿って形成された爪片10、10…が排気管5の外周部に圧接して、中心板部7が排気管5に固定され、スペーサS1が内管2の先端部2aから外れ落ちることが防止されると共に、スペーサS1の帯板部9、9…の先端部分9tが内管2の先端部2a付近の外周部に配された状態となる。この状態で内管2に外管3をかぶせると、図1および図2(a)の如く、スペーサS1の帯板部9、9…の山折り形状の先端部分9tが外管3の内周部と内管2の外周部との間に挟まって、その間に一定の間隔が確保され、内管2が外管3に対して同心状に支持されるので、内管2が傾きを生ずることが防止される。

【0028】

また、スペーサS1は、その中心板部7が、該中心板部7に穿設された円形穴8に内管2の先端部2aに突出した排気管5を挿し通して該排気管5に枢支されるだけでなく、排気管5を挿し通す円形穴8の周囲に沿って形成された爪片10、10…によって排気管5に固定され、更に、その中心板部7から放射状に分岐した帯板部9、9…の先端部分9tが、外管3の内周部と内管2の外周部との間に挟まる構成となっているから、排気管5を挿し通す中心板部7の円形穴8の穴径が排気管5の外径よりも大き目に形成されたルーズな構成となっていても、内管2を外管3に対して同心状に支持することができ、また、工場出荷したランプを輸送運搬する際に生ずる振動や衝撃などによって、スペーサS1が内管2の先端部2aから脱落したり、傾いた状態となるおそれもない。

【0029】

また、スペーサS1は、帯板部9、9…の先端部分9tを外管3の内周部や内管2の外周部に圧接させなくとも、内管2の先端部2aから外れ落ちるおそれがないので、帯板部9、9…の先端部分9tと外管3の内周部との間に内管2と外管3の同心性を損なわない程度のクリアランスを設けて、スペーサS1が取り付けられた内管2に外管3をかぶせる作業を円滑に行えるようにすることができると同時に、内管2に外管3をかぶせる際に外管3の内面がスペーサS1の帯板部9、9…と擦れ合って外管3に品質クレーム要因となる擦り傷が生ずることも防止できる。また、スペーサS1は、ステンレス薄板等の金属薄板を中心板部7と帯板部9、9…を具有する展開形状に打ち抜く打抜き成形と、帯板部9、9…を図示のような曲げ形状に成形するプレス成形によって、簡易に量産することができるので、その製造コストが嵩むこともない。

【実施例2】

【0030】

図3は本発明に係るランプの他の例を示す部分拡大断面図、図4(a)〜(c)はそのランプの内管にスペーサを取り付けるときの状態を示す図であって、本例のランプは、内管2の先端部2aの中央に突出した排気管5の先端部5tが、その先端方向への爪片10、10…の移動を阻止するストッパ形状を成す点で、図1および図2に示す実施例1のランプと相違し、その他の構成は、実施例1のランプと共通している。

【0031】

図3に示す排気管5は、ランプの製造過程において、余長部分を酸水素バーナ等で切除した際に、加熱軟化した状態となっている先端部5tを排気管5の軸方向に押圧して先太に形成することにより、排気管先端方向への爪片10、10…の移動を阻止するストッパ形状に形成されている。

【0032】

これにより、内管2の先端部2aにスペーサS1を取り付ける際に、そのスペーサS1の中心板部7の円形穴8に沿って形成された爪片10、10…が、図4(a)の如く中心板部7の円形穴8に挿し通す排気管5の先太な先端部5tで押圧されて、図4(b)の如く起立するように弾性変形し、その爪片10、10…の先端が排気管5の先太な先端部5tを通過すると、復元力が作用して、図4(c)の如く爪片10、10…が排気管5の外周部に圧接し、スペーサS1の中心板部7が排気管5に固定される。

【0033】

また、スペーサS1の中心板部7は、排気管5の先太な先端部5tを通過した爪片10、10…の先端が排気管5の先太な先端部5tに係止されることによって、排気管5の先端方向への移動が確実に阻止されるので、その中心板部7が排気管5から抜け出してスペーサS1が内管2の先端部2aから外れ落ちるおそれが全くない。

【実施例3】

【0034】

図5は本発明に係るランプの他の例を示す部分拡大断面図であって、本例のランプは、内管2の先端部2aの中央に突出した排気管5の先端部5tが、その先端方向への爪片10、10…の移動を阻止するストッパ形状を成す点で、図3に示すランプと共通しており、内管2の先端部2aに取り付けるスペーサS2が、帯板部9、9…の先端部分9tを内管2の先端部2a付近で外管3の内周部に当接させて内管2を外管3に対して同心状に支持する曲げ形状に成形されている点で、図3の如く帯板部9、9…の先端部分9tが外管3の内周部と内管2の外周部との間に挟まって内管を外管に対して同心状に支持する曲げ形状に成形されたスペーサS1と相違している。

【0035】

図5に示すスペーサS2の帯板部9、9…は、内管2から放射される有効光を遮らないようにするため、内管2の先端から外管3の内周部方向へ水平に延びて、先端部分9tを外管3の内周部に沿わせるように短く鉤型に折り曲げただけの簡素な曲げ形状に成形されているが、スペーサS2の中心板部7が、該中心板部7に形成された円形穴8に排気管5を挿し通して排気管5に枢支されるだけでなく、その円形穴8の周囲に沿って形成された爪片10、10…によって排気管5に固定され、しかも、その爪片10、10…の先端が排気管5の先太な先端部5tに係止されることによって、スペーサS2の中心板部7が、排気管5の先太な先端部5tと内管2の先端部2aとで挟持された状態となるので、ランプの輸送運搬の際に品質クレーム要因となるスペーサS2の傾きが生ずるおそれはないし、スペーサS2が内管2の先端部2aから脱落するおそれも勿論ない。

【0036】

なお、実施例のスペーサS1、S2は、4本の帯板部9、9…を有するが、少なくとも3本有すれば、内管2を外管3に対して同心状に支持することが可能であるから、本発明は4本に限らず、3本以上であれば良い。また、スペーサS1、S2の素材となる金属薄板の材質(硬さ、剛性)およびその板厚や、帯板部9、9…の板幅等は、その帯板部9、9…で内管2を外管3に対して同心状に支持する際に加わる負荷に応じて適宜選定すれば良い。また、図5の排気管5は、これを先太形状にすることによって、その先端部5tが排気管先端方向への爪片10、10…の移動を阻止するストッパ形状を成しているが、本発明はこれに限らず、例えば、排気管の先端部が、その先端部に径方向に突出する突起や凸条等を設けることによってストッパ形状を成している場合でも良い。

【産業上の利用可能性】

【0037】

本発明は、発光管と該発光管を収容する内管と該内管を収容する外管とから成る三重管型のメタルハライドランプや、発光フィラメントを収容する内管と該内管を収容する外管とから成る二重管型のハロゲンランプ等の品質・信頼性の向上に資するものである。

【図面の簡単な説明】

【0038】

【図1】本発明に係るランプの一例を示す全体図

【図2】図1に示すランプの部分拡大断面図と該ランプに用いるスペーサの平面図

【図3】本発明に係るランプの他の例を示す部分拡大断面図

【図4】図3のランプの内管にスペーサを取り付けるときの状態を示す図

【図5】本発明に係るランプの他の例を示す部分拡大断面図

【図6】従来のランプを示す斜視図

【図7】図6に示すランプの部分拡大断面図

【符号の説明】

【0039】

1…発光管

2…内管

3…外管

4…口金

5…排気管

S1…スペーサ

S2…スペーサ

7…中心板部

8…穴

9…帯板部

10…爪片

【特許請求の範囲】

【請求項1】

発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプにおいて、前記スペーサが、内管の先端部中央に突出した排気管を穴に挿し通して該排気管に枢支される中心板部と、該中心板部から放射状に分岐するように形成された3本以上の帯板部とを具有し、前記排気管を挿し通す前記中心板部の穴の周囲に沿って、該中心板部を前記排気管に固定する複数本の爪片が形成されると共に、前記帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されていることを特徴とするランプ。

【請求項2】

前記排気管の先端部が、その先端方向への前記爪片の移動を阻止するストッパ形状を成している請求項1記載のランプ。

【請求項3】

前記排気管が先太に形成されることにより、その先端部が前記ストッパ形状を成している請求項2記載のランプ。

【請求項1】

発光管あるいは発光フィラメントなどを収容する内管と、該内管を収容する外管とが、口金に対して同心状に取り付けられると共に、内管の先端部に、該内管を外管に対して同心状に支持する金属薄板製のスペーサが取り付けられたランプにおいて、前記スペーサが、内管の先端部中央に突出した排気管を穴に挿し通して該排気管に枢支される中心板部と、該中心板部から放射状に分岐するように形成された3本以上の帯板部とを具有し、前記排気管を挿し通す前記中心板部の穴の周囲に沿って、該中心板部を前記排気管に固定する複数本の爪片が形成されると共に、前記帯板部が、内管の先端部付近で、外管の内周部に当接するか、もしくは外管の内周部と内管の外周部との間に挟まって、内管を外管に対して同心状に支持する曲げ形状に成形されていることを特徴とするランプ。

【請求項2】

前記排気管の先端部が、その先端方向への前記爪片の移動を阻止するストッパ形状を成している請求項1記載のランプ。

【請求項3】

前記排気管が先太に形成されることにより、その先端部が前記ストッパ形状を成している請求項2記載のランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2010−15896(P2010−15896A)

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願番号】特願2008−176052(P2008−176052)

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

【公開日】平成22年1月21日(2010.1.21)

【国際特許分類】

【出願日】平成20年7月4日(2008.7.4)

【出願人】(000000192)岩崎電気株式会社 (533)

【Fターム(参考)】

[ Back to top ]