折り畳み式容器とその製造方法並びに容器の耐久性改善方法

【課題】圧縮強度が高く、高さ方向に容易に折り畳み可能な折り畳み式容器とその製造方法を提供する。

【解決手段】折り畳み式容器は、熱可塑性樹脂シートで形成され、底壁と底部側壁と傾斜した中間側壁と上部側壁とを備え、高さ方向に折り畳み(又は伸張及び収縮)可能である。中間側壁は、内側から外側に向かって、第1のヒンジ部と、折り畳み操作で可動な可動側壁(又は屈曲側壁)と、第2のヒンジ部と、折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えている。前記第1及び第2のヒンジ部は、容器の開口部側が開放した断面コ字状の環状リブの形態で形成され、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁は、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁は、基準線から外方に角度θ2=3〜45°で傾斜している。

【解決手段】折り畳み式容器は、熱可塑性樹脂シートで形成され、底壁と底部側壁と傾斜した中間側壁と上部側壁とを備え、高さ方向に折り畳み(又は伸張及び収縮)可能である。中間側壁は、内側から外側に向かって、第1のヒンジ部と、折り畳み操作で可動な可動側壁(又は屈曲側壁)と、第2のヒンジ部と、折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えている。前記第1及び第2のヒンジ部は、容器の開口部側が開放した断面コ字状の環状リブの形態で形成され、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁は、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁は、基準線から外方に角度θ2=3〜45°で傾斜している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂シートで形成され、かつ収縮形態と容器の形態とに可逆的に伸縮可能又は折り畳み可能な容器、このような容器の製造方法、並びに容器の耐久性改善方法に関する。

【背景技術】

【0002】

折り畳み可能な容器として、底壁から蛇腹部が筒状に延びる蛇腹状の容器が知られている。しかし、収縮に対して反発性の高い蛇腹状筒体では、圧縮状態に維持しない限り、容器を収縮状態に維持できない。

【0003】

特許第3051331号明細書(特許文献1)には、底面部と、上部が大径となる傾斜状下側円周面部とを有する下側部材と、前記下側円周面部の上端と第1ヒンジ部を介して外側下方に下部が大径となる傾斜状に連接された中間円周部を有する中間部材と、前記中間円周面部下端と第2ヒンジ部を介して外側上方に上部が大径となる傾斜状に連接された上側円周面部を有する上側部材とを備えた伸張式容器が開示されている。この容器では、前記下側円周面部及び中間円周面部に、それぞれ、放射状の伸縮溝部が形成されている。この容器では、前記放射状の伸縮溝部は中間部材の反転を容易にし、収縮動作に伴って、容器内側へ膨らむ曲面に形成された前記中間円周面部が、上方への反転に伴って外側へ膨らむ曲面となるため、腰を強くできる。また、伸縮溝部により、反転操作に伴って外面側には大きな張力が作用するため、収縮した状態の容器を反転動作により伸張させるには、大きな力を必要とし、伸張した容器を円滑に形成できない。

【0004】

特表平6−508590号公報(特許文献2)には、同心的なリングからなる三次元的形状の容器において、底部に続いて複数の同心的な環状壁部が配置され、非常に薄い壁肉の環状範囲(ヒンジ部)を介して、隣接し、かつ傾斜角度を有する壁部が互いに結合している容器が開示されている。この容器では、大きく傾斜した環状壁部が隣接する壁部の上に折り返されて容器が折り畳まれる。しかし、環状壁部を折り畳んで容器の容積を小さくすると、薄肉のヒンジ部に大きな応力が作用し、ヒンジ部が損傷する可能性がある。特に、高さ方向への伸張操作(容器形成操作)と圧縮操作とを繰り返すと、ヒンジ部に大きな拡張力及び収縮力が作用するため、ヒンジ部が破損しやすくなる。

【0005】

特公平4−76870号公報(特許文献3)には、周壁部に傾斜部を形成し、この傾斜部の上方に上側面部を形成し、傾斜部の下方に下側面部を形成し、傾斜部と上側面部および傾斜部と下側面部とを、脱型時の型の移動方向に開口する屈曲部(側壁部よりも薄肉のU字状屈曲部)で連接した折り畳み容器が開示されている。この文献には、屈曲部は上向き又は下向きのU字状が望ましいこと、屈曲部が折り畳み時に弾性的伸縮して上側面部および下側面部の変形を吸収することも記載され、下向きに開口した断面U字状の屈曲部が図示され、側壁部に、中側面部を介して上下2段の斜面部を形成した例も記載されている。しかし、この文献の容器では、折り畳み操作に伴って生じる上側面部および下側面部の変形を吸収するため、比較的半径の大きなU字状屈曲部を形成する必要がある。また、断面U字状屈曲部を利用して、中側面部を介して上下2段の斜面部を形成すると、高さ方向の圧縮強度(特に、底壁側の断面U字状屈曲部の圧縮強度)が低下し、高さ方向の力により容器が圧縮されて所定の形状を保持できなくなる。そのため、容器内に内容物を収容して積み重ねたり、熱湯などを注いで調理する食品などを収容すると、容器の圧縮変形により危険が伴うおそれもある。特に、容器の厚みを小さくすると、容器の圧縮強度が大きく低下する傾向を示すため、経済的に有利な厚みの薄い樹脂シートを用いて圧縮強度の高い容器を成形できない。

【0006】

特開2004−168408号公報(特許文献4)には、この底壁から開口部に向かって全体として外方に傾斜した側壁とで構成された容器であって、前記側壁が、開口部から底壁に向かって内方へ傾斜する第1の周壁部と、第1のヒンジ部を介して前記第1の周壁部から開口部に向かって内方へ傾斜する第2の周壁部と、第2のヒンジ部を介して前記第2の周壁部から横方向に延びる第3の周壁部と、この第3の周壁部から底壁へ延びる第4の周壁部とを備えており、複数の周壁部に、縦方向の同一線上に沿って延びる縦襞が互いに隣接して形成され、前記開口部側の周壁部に対して底壁側の周壁部が相対的に折返し可能な伸縮性容器が開示されている。この文献には、第2のヒンジ部が環状リブとして形成でき、環状リブが断面凸状に限らず断面凹状であってもよいことも記載されている。しかし、この文献の容器は折り畳み操作によりヒンジ部に過度の伸縮力が作用し、折り畳み操作を繰り返し行うと、ヒンジ部が破損しやすい。そのため、容器として繰り返し使用することが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3051331号明細書(特許請求の範囲、作用の欄、図1及び図2)

【特許文献2】特表平6−508590号公報(特許請求の範囲、Fig.1及びFig.2)

【特許文献3】特公平4−76870号公報(特許請求の範囲、第5欄、第7欄、図1,図8)

【特許文献4】特開2004−168408号公報(特許請求の範囲、段落[0038]、図1〜図4)

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、圧縮強度が高く、しかも高さ方向に容易に折り畳み可能な折り畳み式容器とその製造方法を提供することにある。

【0009】

本発明の他の目的は、折り畳み操作を繰り返しても耐久性が高く、破損するのを有効に防止できる折り畳み容器、その製造方法、並びに耐久性の改善方法(破損防止方法)を提供することにある。

【0010】

本発明のさらに他の目的は、厚みが薄くても圧縮強度が高く、経済的に有利な折り畳み式容器とその製造方法並びに容器の耐久性改善方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、前記課題を達成するため鋭意検討した結果、容器の底部側壁と上部側壁との間に介在する中間側壁を、第1のヒンジ部と、折り畳み操作で可動な可動側壁(又は屈曲側壁)と、第2のヒンジ部と、折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造で形成し、前記第1及び第2のヒンジ部を、容器の開口部側が開放した断面コ字状の環状リブの形態で形成すると、折り畳み操作により支持側壁で圧縮強度を維持しつつ、支持側壁の変形に伴って可動側壁が弾発的に屈曲して折り畳まれること、複数の前記屈曲壁構造を半径方向に連続的に形成しても、圧縮できることを見いだし、本発明を完成した。

【0012】

すなわち、(a)本発明の折り畳み式容器(伸張圧縮容器)は、熱可塑性樹脂シートで形成され、底壁と、この底壁から延びる底部側壁と、この底部側壁から開口部方向にいくにつれて全体として外方向に傾斜した中間側壁と、この中間側壁に形成され、かつ容器の開口部側に位置する上部側壁とを備え、高さ方向に折り畳み(又は伸張及び収縮)可能である。この容器において、前記中間側壁は、内側から外側に向かって、第1のヒンジ部と、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁(又は屈曲側壁)と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えている。さらに、前記第1及び第2のヒンジ部は、容器の開口部側又は底壁側が開放した断面コ字状又はV字状の環状リブの形態で形成されている。さらには、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、第1のヒンジ部を基準位置として、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁が、第2のヒンジ部を基準位置として、基準線から外方に角度θ2=3〜45°で傾斜している。

【0013】

このような容器では、前記第1及び第2のヒンジ部を、断面U字状のヒンジ部と異なり、細幅の断面コ字状又はV字状の環状リブの形態で形成でき、圧縮強度の低下を抑制できる。また、高さ方向での圧縮操作(折り畳み操作)では、第1及び第2のヒンジ部を基準として支持側壁及び可動側壁が変形するものの、所定の応力に対しては支持側壁及び可動側壁の変形は環状リブにより抑制される。特に、収縮状態では可動側壁よりも支持側壁が起立した形態であるため、所定の応力が作用しても支持側壁の変形が環状リブにより抑制され、主に支持側壁及び環状リブにより圧縮強度を維持できる。さらに支持側壁及び環状リブが変形すると、屈曲基点がヒンジ部に生成し、可動側壁が弾発的に屈曲して折り畳まれ、収縮状態となる。特に、可動側壁が支持側壁よりも大きく伏倒した形態を有するため、折り畳み操作を円滑に行うことができる。さらに、前記支持側壁と可動側壁とを所定の角度で形成しているため、このような折り畳み操作を繰り返しても、容器の破損を有効に防止でき、耐久性を改善できる。さらに、第1及び第2のヒンジ部が、断面コ字状又はV字状に形成され、断面U字状のヒンジ部と異なり、圧縮強度の低下を抑制できるため、容器の厚みを薄くしても、圧縮強度を保持できる。

【0014】

なお、第1及び第2のヒンジ部は、容器の開口部側が開放した断面コ字状又はV字状の形態を有していてもよい。また、第1及び第2のヒンジ部は、断面U字状のヒンジ部よりも幅が狭い場合が多く、例えば、幅0.5〜2mm及び深さ0.5〜3mmを有し、かつ容器の開口部側が開放した断面コ字状の形態を有していてもよい。さらに、中間側壁は、折り畳み性(伸張及び収縮性)を向上させるため、複数の屈曲壁構造、例えば、2又は3程度の屈曲壁構造を備えていてもよい。さらに、折り畳み性(伸張及び収縮性)を向上させるため、支持側壁の幅は可動側壁の幅よりも短く形成してもよい。例えば、複数の屈曲壁構造(例えば、2又は3つの屈曲壁構造)を備えた中間側壁において、可動側壁よりも支持側壁の幅が短くてもよく、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁は、基準線から外方に平均角度θ1=110〜140°で傾斜し、支持側壁は、基準線から外方に平均角度θ2=5〜35°で傾斜していてもよい。また、複数の屈曲壁構造を備えた中間側壁において、可動側壁よりも支持側壁の幅は短くてもよく、収縮状態において、第2のヒンジ部を基準位置として、基準線からの複数の支持側壁の角度θ2は、中心部から外方に行くにつれて小さく形成してもよい。

【0015】

さらに、ヒンジ部を除き、少なくとも可動側壁には、補強性を改善するため、半径方向に延びる縦襞を互いに周方向に隣接して形成してもよい。底部側壁(支持側壁として機能してもよい)は、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=120〜175°で傾斜した傾斜部を有していてもよい。さらに、折り畳み式容器は、少なくとも底壁面の平面形状を円形状又は楕円形に形成し、上部側壁の平面形状を、円形状、楕円形又は多角形に形成してもよい。さらには、折り畳み式容器は、伸張状態の高さに対して高さ20〜40%に収縮可能であってもよい。

【0016】

前記折り畳み式容器は、種々の樹脂シート、例えば、ポリプロピレン系樹脂、充填剤を含有するポリプロピレン系樹脂、又はポリアルキレンアリレート系樹脂を含み、厚み0.1〜0.5mmの熱可塑性樹脂シートで形成してもよい。

【0017】

本発明は、(b)熱可塑性樹脂シートを成形し、前記折り畳み式容器を製造する方法、(c)折り畳み式容器の伸張及び圧縮の繰り返しに対する耐久性を改善する(又は容器の破損を防止する)方法であって、熱可塑性樹脂シートで前記折り畳み式容器を成形し、圧縮強度を高め、かつ伸張及び圧縮の繰り返しに対する耐久性を改善する方法も包含する。

【0018】

なお、熱可塑性樹脂(特に、熱可塑性樹脂シート)で成形したとき、断面コ字状凹溝では互いに平行に直線状に延びる両側壁と底壁とのコーナー部が不可避的に湾曲し、断面V字状凹溝では底部に向かって互いに直線状に延びる両側壁に挟まれた底部が不可避的に湾曲する場合がある。本明細書では、このような場合であっても、「断面コ字状又はV字状」という。すなわち、本明細書において、「断面コ字状又はV字状」とはヒンジ部の凹溝(環状凹溝)を形成する両側壁が直線的に延びた形状を意味する。

【発明の効果】

【0019】

本発明では、ヒンジ部の形状を断面コ字状又はV字状とし、支持側壁と可動側壁とを所定の角度で形成しているため、圧縮強度が高くても、高さ方向に伸張及び収縮でき、容易に折り畳むことができる。また、折り畳み操作を繰り返しても破損(特にヒンジ部の破損)を有効に防止でき、長期間に亘り繰り返し使用できる。さらに、熱可塑性樹脂シートの厚みが薄くても、圧縮強度を向上でき、経済的に有利である。

【図面の簡単な説明】

【0020】

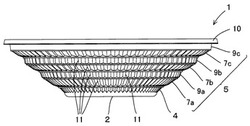

【図1】図1は本発明の容器の伸張状態を示す概略正面図である。

【図2】図2は図1に示す容器の概略端面図である。

【図3】図3は図1に示す容器を示す概略平面図である。

【図4】図4は図1に示す容器の収縮状態を示す概略正面図である。

【図5】図5は図1に示す容器の収縮状態を示す部分概略端面図である。

【図6】図6は図1に示す容器の開口部に蓋体が装着された状態を示す概略正面図である。

【図7】図7は本発明の他の容器の収縮状態を示す部分概略端面図である。

【図8】図8は本発明のさらに他の容器の伸張状態を示す概略平面図である。

【図9】図9は実施例及び比較例の結果を示すグラフである。

【発明を実施するための形態】

【0021】

図1〜図5に示す容器(又は折り畳み性容器)は、充填剤で補強されたポリプロピレン系樹脂シートで平面円形状に成形され、高さ方向に伸張及び収縮可能(又は折り畳み可能)である。このような容器(容器本体)1は、平面円形状の底壁2と、この底壁の周縁部に形成された環状凹部3と、この環状凹部から立ち上がり、上方向にいくにつれて側方(外方向)に傾斜して延びる底部側壁(斜め上方向に延びる底部側壁、底部周側壁)4と、この底部側壁から上方向にいくにつれて側方(外方向)に傾斜して延びる中間側壁(斜め上方向に延びる中間側壁、中間周側壁)5と、この中間側壁の上端から側方に延びる上部側壁(上部周側壁)10とを備えている。なお、底部側壁4は環状凹部3から緩やかにアール状の形態で湾曲して立ち上がり、底部側壁4の上部には、上方向にいくにつれて側方(外方向)に傾斜した傾斜部4aが形成されている。また、前記中間側壁5は、底部側壁4から開口部方向にいくにつれて全体として外方向に傾斜している。

【0022】

この例では、前記中間側壁5は、半径方向に連続(又は隣接)する3つの屈曲壁構造(関節壁構造)を備えており、各屈曲壁構造では、内側から外側(外方向)に向かって、第1のヒンジ部6a,6b,6cと、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁(又は屈曲側壁)7a,7b,7cと、この可動側壁に隣接して形成された第2のヒンジ部8a,8b,8cと、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁9a,9b,9cとが順次形成されている。また、可動側壁(又は屈曲側壁)7a〜7cの屈曲性を高めるため、前記支持側壁9a〜9cの幅(半径方向の長さ)は可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)よりも短く形成されている。

【0023】

前記第1のヒンジ部6a,6b,6c及び第2のヒンジ部8a,8b,8cは、図5に示されるように、容器1の開口部側が開放した断面コ字状の凹溝で環状リブの形態で形成されており、断面コ字状の凹溝は、それぞれ幅0.8〜1.5mm、深さ0.8〜1.5mm程度に形成されている。このような第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cの厚みは、ヒンジ性を付与するため、底部側壁4及び中間側壁5(可動側壁7a〜7c、支持側壁9a〜9c)の厚みよりも薄く形成されている。すなわち、熱可塑性樹脂シートの熱成形により、第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cでは、熱可塑性樹脂シートが引き延ばされて薄く形成されている。

【0024】

さらに、容器1の収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁7a,7b,7cは、第1のヒンジ部を基準位置(基点)として、基準線から外方に平均角度θ1(θ1a〜θ1c)=120〜130°で傾斜し、支持側壁9a,9b,9cは、第2のヒンジ部を基準位置(基点)として、基準線から外方に平均角度θ2(θ2a〜θ2c)=5〜25°(例えば、7〜20°)で傾斜している。3つの屈曲壁構造(関節壁構造)において、基準線からの可動側壁7a〜7cの角度θ1a〜θ1cは、いずれも120〜130°程度に形成されている。また、第2のヒンジ部を基準位置(基点)として、基準線からの支持側壁9a〜9cの角度θ2は、中心部から外方に行くにつれて小さく形成されている。すなわち、内側に位置する第1の支持側壁9aの角度θ2aは15〜25°程度、中間に位置する第2の支持側壁9bの角度θ2bは7〜15°程度、外側に位置する第3の支持側壁9cの角度θ2cは5〜10°程度に形成されている。この例では、また、底部側壁4の傾斜部4aは、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=130〜140°で傾斜している。

【0025】

なお、中間側壁5の内方域に、第1のヒンジ部6aと可動側壁(又は屈曲側壁)7aと第2のヒンジ部8aと支持側壁9aとを含む第1の屈曲壁構造を形成でき、中間側壁5の中間域に、第1のヒンジ部6bと可動側壁(又は屈曲側壁)7bと第2のヒンジ部8bと支持側壁9bとを含む第2の屈曲壁構造を形成でき、中間側壁5の外方域に、第1のヒンジ部6cと可動側壁(又は屈曲側壁)7cと第2のヒンジ部8cと支持側壁9cとを含む第3の屈曲壁構造を形成できる。

【0026】

さらには、第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cを除いて、底部側壁4の傾斜部4a、中間側壁5(可動側壁7a〜7c、支持側壁9a,9b)には、容器1の側壁を補強するため、半径方向に放射状に延びる縦襞11が形成されている。すなわち、第1及び第2のヒンジ部6a〜6c、8a〜8cを除いて、最外周部の支持側壁9c以外の中間側壁5には、半径方向に直線状に延びる縦襞11が互いに周方向に隣接して形成されている。

【0027】

このような容器1の開口部には、図6に示すように、蓋体12が装着可能である。すなわち、容器1の開口部の外周面に対して、蓋体12は着脱自在に装着できる。

【0028】

このような容器1は、前記ポリプロピレン系樹脂シート(熱可塑性樹脂シート)を加熱して真空成形により伸張状態の容器を形成できる。そして、伸張状態の容器1を高さ方向に圧縮すると、高い圧縮強度を維持しつつ、円滑に折り畳んで収縮できる。前記容器1の折り畳み機構は、次のように考えられる。伸張状態の容器1を高さ方向に圧縮すると、可動側壁7a〜7cに比べて支持側壁9a〜9cが起立した形態で形成され、第1及び第2のヒンジ部(凹溝部)6a〜6c、8a〜8cが環状リブの形態で形成されているため、環状リブ及び支持側壁9a〜9cにより容器1の高さ方向の変形が抑制されるとともに、縦襞11により半径方向の変形が抑制され、圧縮強度を維持できる。さらに大きな応力が作用すると、支持側壁9a〜9c及び環状リブが変形し、ヒンジ部6a〜6c、8a〜8cに屈曲基点が生成するようである。また、支持側壁9a〜9cの幅(半径方向の長さ)が可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)よりも短く形成されているとともに、支持側壁9a〜9cに比べて可動側壁7a〜7cが伏倒した形態に形成されている。そのため、可動側壁7a〜7cが、屈曲基点が生成する両側部のヒンジ部6a,8a(6b,8b、6c,8c)を基点として、弾発的に屈曲し、環状リブにより全体に亘り屈曲が伝播して折り畳まれ収縮する。なお、上記圧縮操作において、容器1の各壁部は変形してもよい。

【0029】

さらに、前記3つの屈曲壁構造を形成するとともに、前記支持側壁9a〜9cと可動側壁7a〜7cとを所定の角度で形成しているため、折り畳み操作(収縮及び伸張操作)を繰り返しても、容器1の破損(特に、ヒンジ部6a〜6c、8a〜8cの損傷)を有効に防止でき、耐久性を改善できる。さらに、断面U字状のヒンジ部と異なり、圧縮強度の低下を抑制できるため、容器1の厚みを薄くしても、圧縮強度を保持できる。また、前記3つの屈曲壁構造を利用して、収縮状態の高さ(収縮率)を伸張状態の高さに対して15〜25%程度にまで低減できるため、携帯式容器としても有用である。本発明の折り畳み式容器は、伸張及び収縮(又は圧縮)が可能であるため、伸縮性容器ということもできる。

【0030】

なお、折り畳み式容器は、底壁、底部側壁、中間側壁及び上部側壁を有していればよく、容器底部の環状凹部は必ずしも必要ではない。また、底壁は平坦であってもよく、凹凸部を有していてもよい。底部側壁は、底壁からアール状に湾曲し、かつ上部に前記傾斜部を有している必要はなく、底壁から直線状に又は湾曲して延びていてもよい。さらに、前記傾斜部には必ずしも縦襞を形成する必要はない。さらには、底部側壁は、支持側壁として機能してもよい。中間側壁は、底部側壁から開口部方向(上方向)にいくにつれて全体として外方向に傾斜して形成される。

【0031】

前記中間側壁には、ヒンジ部(環状リブ)を除き、全体に亘り縦襞を形成する必要はなく、上部側壁に隣接する最外周部の支持側壁には必ずしも縦襞を形成する必要はないが縦襞を形成してもよい。また、各側壁は縦襞のない平滑な側壁で形成してもよい。好ましい態様では、中間側壁のうち少なくとも可動側壁(必要であれば、底部側壁から中間側壁、又は底部側壁から上部側壁に至る領域の側壁)には、放射状に延びる縦襞(又は補強リブ)を形成するのが有利である。可動側壁と支持側壁とにおいて、縦襞は、互いに位置ずれ(例えば、山と谷が交互に位置した形態で位置ずれ)していてもよく、通常、互いに位置ずれすることなく、半径方向に延びる同一線上に沿って形成する場合が多い。縦襞は、周方向に間隔をおいて形成してもよく、通常、互いに周方向に隣接させて形成される。なお、縦襞(又は放射方向に延びる補強リブ)の数は、特に制限されず、例えば、10〜180(例えば、16〜160)程度、好ましくは20〜120(例えば、24〜100)程度、さらに好ましくは30〜75(例えば、36〜72)程度であってもよい。

【0032】

折り畳み式容器(中間側壁)は、少なくとも1つの屈曲壁構造(関節壁構造)を有していればよく、容器の圧縮率を大きくするとともに、折り畳み性を改善するため、複数(例えば、2〜5、好ましくは2〜4程度、さらに好ましくは2又は3)の屈曲壁構造を備えている場合が多い。

【0033】

図7は、2つの屈曲壁構造を備えている折り畳み式容器を示す部分概略端面図である。この例では、中間側壁5には、第1のヒンジ部16aと可動側壁(又は屈曲側壁)17aと第2のヒンジ部18aと支持側壁19aとを含む第1の屈曲壁構造が形成され、この第1の屈曲壁構造に隣接して、第1のヒンジ部16bと可動側壁(又は屈曲側壁)17bと第2のヒンジ部18bと支持側壁19bとを含む第2の屈曲壁構造が形成されている。なお、第1及び第2のヒンジ部16a,18a、可動側壁(又は屈曲側壁)17a,17b、支持側壁19a,19bは、それぞれ、前記ヒンジ部、可動側壁及び支持側壁と同様に形成されている。なお、この例でも、傾斜部14aを含む底部側壁14は、前記傾斜部4aを含む底部側壁4と同様に形成されている。

【0034】

また、容器の収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁17a,17bは、それぞれ、前記と同様に、第1のヒンジ部を基準位置(基点)として、基準線から外方に、それぞれ、角度θ1a,θ1b=120〜130°程度で傾斜している。なお、この例では、基準線からの支持側壁19a,19bの角度θ2a,θ2bは、第2のヒンジ部を基準位置(基点)として、それぞれ、ほぼ同じ角度、例えば、5〜10°程度に形成されている。

【0035】

このような容器であっても、前記と同様の機構により圧縮及び伸張が可能であり、折り畳み式容器(又は折り畳み性容器)として利用できる。なお、2つの屈曲壁構造を備えているため、容器の圧縮率(伸張状態の高さに対する収縮状態の高さの割合)を20〜35%程度にできる。

【0036】

なお、屈曲壁構造は、第1のヒンジ部と、この第1のヒンジ部に隣接する可動側壁(屈曲側壁)と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部に隣接する支持側壁とで構成でき、屈曲壁構造のこれらの要素は、内側から外側に向かって順次形成されている。前記支持側壁は、圧縮強度を高めるため、折り畳み操作で変形可能であり、可動側壁(屈曲側壁)は、折り畳み性を高めるため、折り畳み操作(圧縮及び伸張操作)で可動(又は屈曲可能)である。

【0037】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、容器の開口部側又は底壁側のいずれかの方向に開放(開口)していればよく、同じ屈曲壁構造において、一方のヒンジ部が容器の開口部側に開放(開口)し、他方のヒンジ部が容器の底壁側に開放(開口)していてもよく、複数の屈曲壁構造では、第1のヒンジ部と第2のヒンジ部の開口方向が屈曲壁構造毎に異なっていてもよい。好ましい態様では、第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、容器の開口部側が開放(開口)している。

【0038】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、断面コ字状又はV字状の形態で形成でき、好ましい態様では、通常、断面コ字状の形態で形成される。特に、第1及び第2のヒンジ部を形成する環状リブは、容器の開口部側が開放(開口)した断面コ字状の凹溝で形成できる。

【0039】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、例えば、幅0.5〜2mm(好ましくは0.7〜1.5mm、さらに好ましくは0.8〜1.3mm)、深さ0.5〜3mm(好ましくは0.7〜2.5mm、さらに好ましくは0.8〜2mm、特に0.9〜1.5mm)程度に形成できる。第1及び第2のヒンジ部の凹溝の幅は、幅0.75〜1.25mm、深さ0.7〜1.5mm(例えば、0.75〜1.25mm)程度であってもよい。

【0040】

さらに、底壁面に対する垂直線を基準線としたとき、可動側壁は、収縮状態において、第1のヒンジ部を基準位置(基点)として、基準線から外方に伏倒する角度で傾斜している場合が多い。例えば、収縮状態において、可動側壁は、第1のヒンジ部を基準位置(基点)として、基準線から外方に角度θ1=105〜145°(例えば、110〜140°、好ましくは115〜135°、さらに好ましくは120〜130°)程度で傾斜していてもよい。また、複数の屈曲壁構造を有する容器において、各可動側壁の前記角度θ1は同一であってもよく異なっていてもよい。各可動側壁は、収縮状態において、基準線から外方に平均角度θ1=110〜140°(例えば、115〜135°、好ましくは120〜130°)で傾斜していてもよい。

【0041】

さらに、容器の各屈曲壁構造において、各支持側壁は、収縮状態において、第2のヒンジ部を基準位置(基点)として、基準線から外方に角度θ2=3〜45°(例えば、5〜45°)、好ましくは4〜40°(例えば、5〜35°)、さらに好ましくは5〜30°(例えば、5〜25°)程度で傾斜していてもよい。また、各支持側壁の上記角度θ2は、例えば、3〜30°(例えば、5〜20°)、好ましくは5〜15°(例えば、5〜10°)程度で傾斜していてもよい。

【0042】

複数の屈曲壁構造を有する容器において、各支持側壁の平均傾斜角度は、収縮状態において、基準線から外方に平均角度3〜35°(例えば、3〜30°、好ましくは4〜30°、さらに好ましく5〜25°)で傾斜していてもよい。支持側壁の前記角度θ2は同一であってもよく異なっていてもよい。例えば、各支持側壁は、収縮状態において、第2のヒンジ部を基準位置(基点)として、基準線からの複数の支持側壁の角度θ2は、中心部から外方に行くにつれて小さく形成してもよい。

【0043】

さらに、底部側壁は、支持側壁として機能してもよい。また、底部側壁は、底壁からの他と上がり部と底部側壁の上端とを結ぶ線が、第1のヒンジ部を基準位置(基点)として、基準線から内方に角度θ3=120〜175°、好ましくは125〜170°、さらに好ましくは130〜160°程度で傾斜していてもよい。また、底部側壁の傾斜部の角度θ3は、120〜150°、好ましくは125〜145°、さらに好ましくは130〜140°程度であってもよい。

【0044】

なお、底部側壁が支持側壁として機能する場合、屈曲壁構造は、底部側壁と第1のヒンジ部と可動側壁と第2のヒンジ部とで形成してもよい。

【0045】

底壁面に対する垂直線を基準線としたとき、可動側壁は、伸張状態において第1のヒンジ部を基準位置(基点)として、基準線から外方に35〜75°(例えば、40〜70°、好ましくは45〜65°、さらに好ましくは50〜60°)程度で傾斜していてもよい。また、複数の屈曲壁構造を有する容器において、各可動側壁の前記角度は同一であってもよく異なっていてもよい。各可動側壁は、伸張状態において、基準線から外方に平均角度40〜70°(例えば、45〜65°、好ましくは50〜60°)で傾斜していてもよい。

【0046】

さらに、各支持側壁は、伸張状態において、第2のヒンジ部を基準位置(基点)として、基準線から外方に角度3〜30°(例えば、5〜20°、好ましくは5〜15°、さらに好ましくは5〜10°)程度で傾斜していてもよい。

【0047】

複数の屈曲壁構造を有する容器において、各支持側壁の平均傾斜角度は、伸張状態において、基準線から外方に平均角度3〜35°(例えば、3〜30°、好ましくは4〜30°、さらに好ましく5〜25°)で傾斜していてもよい。

【0048】

さらには、支持側壁の幅(半径方向の長さ)は、可動側壁の幅(半径方向の長さ)と同等であってもよいが、可動側壁の屈曲性を高めるためには、可動側壁の幅よりも短いのが有利である。各屈曲壁構造において、支持側壁の幅は、可動側壁の幅の10〜90%、通常、20〜85%(例えば、25〜80%)程度であってもよい。また、複数の屈曲壁構造において、支持側壁の平均幅は、可動側壁の平均幅の20〜85%、好ましくは25〜80%(例えば、30〜75%)、さらに好ましくは30〜70%(例えば、35〜65%)程度であってもよい。

【0049】

なお、上部側壁は、中間側壁のうち容器の開口部側に位置して形成することができ、上部側壁は、支持側壁と一体化して支持側壁としての機能を有していてもよい。

【0050】

上部側壁が支持側壁として機能する場合、屈曲壁構造は、第1のヒンジ部と可動側壁と第2のヒンジ部と上部側壁とで形成することもできる。

【0051】

前記折り畳み式容器の平面形状は特に制限されない。図8は本発明のさらに他の容器の伸張状態を示す概略平面図である。この例では、前記図1〜図7と同様に、平面円形状の底壁22と、この底壁の周囲に形成された環状凹部23と、この環状凹部から斜め方向に立ち上がり、かつ上部に傾斜部24aを有する底部側壁24とを備えている。そして、この例では、上部側壁30の平面形状が四角形状(正四角形状)に形成され、かつ底部側壁24と上部側壁30との間に介在する中間側壁25には、1つの屈曲壁構造が形成されている。すなわち、底部側壁24に隣接して環状リブの形態で第1のヒンジ部26が形成され、この第1のヒンジ部に隣接して可動側壁27が形成され、この可動側壁の四角枠状の外周部に四角枠状の環状リブの形態で第2のヒンジ部28が形成され、この第2のヒンジ部から延びて支持側壁29が形成されている。なお、前記と同様に、収縮又は圧縮状態において、支持側壁29は起立した形態を有し、可動側壁27は伏倒した形成を有しており、支持側壁29の幅(半径方向の長さ)は、可動側壁27の幅(半径方向の長さ)よりも短く形成されている。

【0052】

なお、前記傾斜部24aから支持側壁29に至る領域には、放射方向に延びる縦襞31が周方向に隣接して形成されている。なお、必要であれば、支持側壁29にも縦襞31を形成してもよい。

【0053】

このような容器であっても、前記と同様に、高い圧縮強度を維持しつつ、円滑に圧縮でき折り畳むことができる。また、伸張及び収縮(又は圧縮)を繰り返すことができ、耐久性を向上でき、容器の厚みを薄くしても、圧縮強度を保持できる。さらに、種々の平面形状が採用できるため、本発明の適用範囲を拡げることができる。

【0054】

なお、容器の平面形状は特に制限されず、例えば、底壁(凹溝を含む)の平面形状は、円形状、楕円形状又は多角形状(四角形状、五角形状、六角形状、八角形状などの3〜12角形状、特に、4〜10角形状など)であってもよい。少なくとも底壁面の平面形状は、円形状又は楕円形状、特に円形状である場合が多い。また、上部側壁(又は最も外側に位置する支持側壁の外周部)の平面形状は、円形状、楕円形状又は多角形状(前記四角形の他、五角形状、六角形状、八角形状などの3〜12角形状、特に、4〜10角形状など)であってもよい。また、底壁(凹溝を含む)の平面形状と上部側壁(又は最も外側に位置する支持側壁の外周部)の平面形状とは同一又は相似形状(例えば、同心円状などの中心軸を共通にする相似形状)であってもよく、異なっていてもよい。

【0055】

本発明の折り畳み容器は、前記屈曲壁構造により高さ方向に伸張及び収縮(又は圧縮)可能であり、伸張状態の高さに対して、収縮(圧縮)状態の容器の高さ(収縮率)を、例えば、15〜50%(例えば、20〜40%)、好ましくは20〜40%、さらに好ましくは20〜30%程度に小さくできる。そのため、高さ方向に伸張状態の形態で容器として使用でき、使用後には収縮又は圧縮して折り畳み、携帯又は廃棄してもよい。

【0056】

なお、折り畳み式容器を形成する熱可塑性樹脂シートは、非発泡樹脂シート又は発泡樹脂シート(発泡倍率1.1〜3倍程度の発泡樹脂シートなど)で形成できる。本発明では、薄くても剛性を高めるため、容器を非発泡樹脂シートで形成する場合が多い。熱可塑性樹脂シートとしては、例えば、ポリオレフィン系樹脂シート(ポリプロピレン系樹脂シートなど)、スチレン系樹脂シート(耐衝撃性ポリスチレン又はゴムグラフトスチレン系樹脂、スチレン−ジエン共重合体、熱可塑性エラストマーなどから選択された少なくとも一種の軟質樹脂を含んでいてもよいポリスチレン系樹脂など)、ハロゲン化ビニル系樹脂シート(塩化ビニル系樹脂シート)、ポリエステル系樹脂シート(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリアルキレンアリレート系ホモ又はコポリエステルなど)などが例示できる。熱可塑性樹脂シートは、充填剤(タルク、炭酸カルシウムなど)、着色剤(酸化チタン、有彩色顔料、カーボンブラックなど)、安定剤(酸化防止剤、紫外線吸収剤、光安定剤、熱安定剤など)などの添加剤を含んでいてもよい。これらの樹脂シートは必要により一軸又は二軸延伸されていてもよい。なお、充填剤の含有量は、樹脂シート全体の10〜60重量%、好ましくは15〜50重量%、さらに好ましくは20〜40重量%(例えば、25〜35重量%)程度であってもよい。好ましい熱可塑性樹脂シートは、ポリプロピレン系樹脂、タルクなどの充填剤を含有するポリプロピレン系樹脂、ポリアルキレンアリレート系樹脂(ポリC2−4アルキレンC6−12アリレート系ホモ又はコポリエステルなど)を含んでいる。

【0057】

本発明では、容器の厚みが薄くても圧縮強度を高めることができるため、熱可塑性樹脂シートの厚みは折り畳み性を損なわない限り特に制限されず、例えば、0.1〜1mm、好ましくは0.15〜0.7mm、さらに好ましくは0.2〜0.5mm程度であってもよく、通常、0.1〜0.5mm程度である。なお、充填剤を含有していてもよいポリプロピレン系樹脂シートの厚みは、通常、0.2〜0.5mm(特に、0.3〜0.4mm)程度であってもよく、ポリアルキレンアリレート系樹脂シートの厚みは、通常、0.1〜0.3mm(特に、0.15〜0.25mm)程度であってもよい。

【0058】

本発明の容器は、熱可塑性樹脂シートを成形することにより製造できる。容器は、熱可塑性樹脂シートを用いた慣用の熱成形法、例えば、真空成形、吹き込み成形、圧空成形、マッチドモールド成形などを利用して行うことができる。通常、熱可塑性樹脂シートの真空成形で容器成形する場合が多い。なお、本発明の折り畳み式容器は、高さ方向に収縮又は圧縮した状態で形成してもよいが、高さ方向に伸張した状態で成形する場合が多い。

【0059】

なお、本発明の容器は、容器の開口部を開閉可能な蓋体を有していてもよい。蓋体を備えた容器(又は容器本体)では、容器(又は容器本体)の開口部の周縁部に蓋体が脱着可能な嵌合部を形成してもよい。

【0060】

本発明では、伸張及び圧縮を繰り返しても容器の損傷又は破損を防止でき、長期間に亘り高い耐久性で使用できる。そのため、本発明は、折り畳み式容器の伸張及び圧縮の繰り返しによる容器の破損を防止する方法(又は耐久性を改善する方法)であって、熱可塑性樹脂シートで前記構造の折り畳み式容器を成形し、圧縮強度を高め、かつ伸張及び圧縮の繰り返しによる容器の破損を防止する方法(又は耐久性を改善する方法)も包含する。

【実施例】

【0061】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0062】

比較例1(特許文献4に対応する容器)

特許文献4に対応する容器(1つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm)を用いて真空成形法により形成した。なお、容器は、収縮状態の形態でシート成形した。また、上記容器は、底壁の環状凹部から底部側壁が基準線から角度80°で立ち上がって底部側壁の傾斜部に至っている。

【0063】

また、第1のヒンジ部は、幅1mm及び深さ1mmであり、下方に開口した断面コ字状に形成した。この第1のヒンジ部に隣接して、幅(半径方向の長さ)12.77mmの可動側壁(又は屈曲側壁)と幅(半径方向の長さ)5.04mmの支持側壁1とを順次形成した。なお、支持側壁の幅は、可動側壁(又は屈曲側壁)の幅の39.5%である。可動側壁の基準線からの角度θ1は160°とし、支持側壁の基準線からの角度θ2は7°とした。また、底部側壁の傾斜部の角度θ3は100°とした。

【0064】

比較例2(特許文献3に対応する容器)及び実施例1〜2

図7に示される部分概略端面を有する容器(2つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm、0.45mm)を用いて真空成形法により形成した。なお、容器は、伸張状態の形態でシート成形した。

【0065】

また、第1及び第2のヒンジ部16a,16b,18a,18bは、幅3mm及び深さ1.5mmの断面U字状(比較例2)、幅3mm及び深さ1.5mmの断面コ字状(実施例1)、幅1mm及び深さ1mmの断面コ字状(実施例2)に形成した。なお、第1及び第2のヒンジ部はいずれも上方に開口している。可動側壁(又は屈曲側壁)17a,17bの幅(半径方向の長さ)は11.20mm,16.44mm、支持側壁19a,19bの幅(半径方向の長さ)は6.35mm,4.33mmであり、支持側壁19a,19bの幅を、可動側壁(又は屈曲側壁)17a,17bの幅の56.7%、26.3%に形成した。

【0066】

また、伸張状態において、可動側壁17a,17bの基準線からの角度θ1a,θ1bは、それぞれ、55°とし、支持側壁19a,19bの基準線からの角度θ2a,θ2bは、それぞれ7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。収縮状態において、可動側壁17a,17bの基準線からの角度θ1a,θ1bは、それぞれ、125°とし、支持側壁19a,19bの基準線からの角度θ2a,θ2bは、それぞれ7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。

【0067】

そして、伸張状態の容器の開口部に薄板(207g)を置き、この板の上から容器の開口部の中心部をプッシュブルゲージ(SHIMPO製,形式:FGC-50B)でゆっくりと押し、容器が収縮又は圧縮されて折り畳まれる際の力(圧縮強度、kg)を測定した。なお、圧縮強度としては最大値を測定した。また、プッシュブルゲージの実測値と薄板の重量(207g)とを加算し、圧縮強度(又は折り畳み強度)とした。

【0068】

なお、各サンプルについて測定は3回行い、平均値を計算した。また、容器サンプルが2つの屈曲壁構造を有するため、容器サンプルでは、内側の第1の屈曲壁構造が最初に折り畳まれた後、外側の第2の屈曲壁構造が折り畳まれ、段階的に圧縮強度が測定される場合がある。そのため、これらのサンプルについては、第1段目の圧縮強度(第1の屈曲壁構造による圧縮強度)と第2段目の圧縮強度(第2の屈曲壁構造による圧縮強度)とを測定した。結果を表1及び図9に示す。

【0069】

【表1】

【0070】

表1及び図9から明らかなように、比較例1の容器サンプルでは、折り畳みに大きな力が必要である。また、比較例1の容器サンプル(3つのサンプル)では、シートの厚み0.3mmにおいて、折り畳み(収縮)と展開(伸張)操作を繰り返すと、48回以上(特に、50回以上)の操作で容器に孔(割れ)が空き、シートの厚み0.4mmでは、折り畳み(収縮)−展開(伸張)操作を繰り返すと、6〜8回の操作で容器に孔(割れ)が空いた。なお、10回の折り畳み−展開操作で容器のヒンジ部が弱くなったりヒンジ部が潰れ、容器が変形した。また、容器を綺麗に展開できず、大きな皺が生じた、容器が変形し、容器形状を保てなかった。これに対して、比較例2、実施例1及び2の容器サンプルでは、折り畳み−展開操作を50回以上繰り返しても、容器に割れや変形が生じなかった。

【0071】

比較例2及び実施例1の容器サンプルでは、内側の第1の屈曲壁構造が最初に折り畳まれた後、外側の第2の屈曲壁構造が折り畳まれた。一方、実施例2の容器サンプルは、第1の屈曲壁構造及び第2の屈曲壁構造が段階的ではなく一度に折り畳まれたため、一段目と二段目との圧縮強度は区別して測定できなかった。

【0072】

そして、比較例2では、シートの厚みにより圧縮強度が大きく変化し、シートの厚みが薄いと、小さな力で一段目が折り畳まれ、不意の外力で一段目だけが折り畳まれる可能性がある。なお、比較例2の容器サンプルの折り畳み挙動は、押圧力を作用させたとき、容器は横方向への変形が少なく、縦方向に弱い力で一段目が折り畳まれた。

【0073】

一方、実施例1では、比較例2と同じく、段階的に折り畳まれるものの、比較例2に比べてシートの厚みによる圧縮強度の変化が小さく、厚み依存性が低減している。また、実施例1の容器サンプルは、比較例2よりも圧縮強度が大きく、しかも一段目の圧縮強度と二段目の圧縮強度との差が小さく、厚み0.3mmの実施例1の容器サンプルは、厚み0.4mmの比較例2の容器サンプルの一段目の圧縮強度よりも大きな圧縮強度を有している。なお、実施例1の容器サンプルの折り畳み挙動は、少々容器が変形してから、折り畳まれる。

【0074】

さらに、実施例2では、容器サンプルの圧縮強度のシートの厚み依存性が小さく、一度に折り畳まれる。また、厚み0.3mmの実施例2の容器サンプルは、厚み0.45mmの比較例2の容器サンプル、および厚み0.4mmの実施例1の容器サンプルと同程度の圧縮強度を有している。なお、実施例2の容器サンプルの折り畳み挙動は、容器全体が変形してから一気に折り畳まれる。

【0075】

実施例3

図5に示される部分概略端面を有する容器(3つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm、0.45mm)を用いて真空成形法により形成した。なお、容器は、伸張状態の形態でシート成形した。

【0076】

第1乃至第3のヒンジ部6a〜6c,8a〜8cは、それぞれ、幅1mm及び深さ1mmの断面コ字状に形成した。なお、第1乃至第3のヒンジ部はいずれも上方に開口している。可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)はそれぞれ10.71mm,8.97mm,8.99mm、支持側壁9a〜9cの幅(半径方向の長さ)はそれぞれ5.32mm,5.08mm,7.05mmであり、支持側壁9a〜9cの幅を、それぞれ可動側壁(又は屈曲側壁)7a〜7cの幅の49.7%,56.6%,78.4%に形成した。

【0077】

収縮状態において、可動側壁7a〜7cの基準線からの角度θ1a,θ1b,θ1cは、それぞれ125°とし、支持側壁9a〜9cの基準線からの角度θ2a,θ2b,θ2cは、それぞれ、20°、10°、7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。

【0078】

得られた容器について、折り畳み−展開操作を50回以上繰り返しても、容器に割れや変形が生じなかった。また、実施例2の容器サンプルと同様の圧縮挙動及び圧縮強度を示した。

【産業上の利用可能性】

【0079】

本発明の容器(又は包装用容器)は、コンパクトで携帯性又は輸送性が高く、しかも使用に際しては容積が大きな容器の形態で使用できる。そのため、種々の容器、例えば、コップ類、カップ類などに広く利用できる。また、携帯容器としても利用できる。

【符号の説明】

【0080】

1…容器

2,12,22…底壁

3,13,23…環状凹部

4,14,24…底部側壁

5,25…中間側壁

6a,6b,6c,16a,16b,26…第1のヒンジ部

7a,7b,7c,17a,17b,27…可動側壁

8a,8b,8c,18a,18b,28…第2のヒンジ部

9a,9b,9c,19a,19b,29…支持側壁

10,30…上部側壁

11,31…縦襞

【技術分野】

【0001】

本発明は、樹脂シートで形成され、かつ収縮形態と容器の形態とに可逆的に伸縮可能又は折り畳み可能な容器、このような容器の製造方法、並びに容器の耐久性改善方法に関する。

【背景技術】

【0002】

折り畳み可能な容器として、底壁から蛇腹部が筒状に延びる蛇腹状の容器が知られている。しかし、収縮に対して反発性の高い蛇腹状筒体では、圧縮状態に維持しない限り、容器を収縮状態に維持できない。

【0003】

特許第3051331号明細書(特許文献1)には、底面部と、上部が大径となる傾斜状下側円周面部とを有する下側部材と、前記下側円周面部の上端と第1ヒンジ部を介して外側下方に下部が大径となる傾斜状に連接された中間円周部を有する中間部材と、前記中間円周面部下端と第2ヒンジ部を介して外側上方に上部が大径となる傾斜状に連接された上側円周面部を有する上側部材とを備えた伸張式容器が開示されている。この容器では、前記下側円周面部及び中間円周面部に、それぞれ、放射状の伸縮溝部が形成されている。この容器では、前記放射状の伸縮溝部は中間部材の反転を容易にし、収縮動作に伴って、容器内側へ膨らむ曲面に形成された前記中間円周面部が、上方への反転に伴って外側へ膨らむ曲面となるため、腰を強くできる。また、伸縮溝部により、反転操作に伴って外面側には大きな張力が作用するため、収縮した状態の容器を反転動作により伸張させるには、大きな力を必要とし、伸張した容器を円滑に形成できない。

【0004】

特表平6−508590号公報(特許文献2)には、同心的なリングからなる三次元的形状の容器において、底部に続いて複数の同心的な環状壁部が配置され、非常に薄い壁肉の環状範囲(ヒンジ部)を介して、隣接し、かつ傾斜角度を有する壁部が互いに結合している容器が開示されている。この容器では、大きく傾斜した環状壁部が隣接する壁部の上に折り返されて容器が折り畳まれる。しかし、環状壁部を折り畳んで容器の容積を小さくすると、薄肉のヒンジ部に大きな応力が作用し、ヒンジ部が損傷する可能性がある。特に、高さ方向への伸張操作(容器形成操作)と圧縮操作とを繰り返すと、ヒンジ部に大きな拡張力及び収縮力が作用するため、ヒンジ部が破損しやすくなる。

【0005】

特公平4−76870号公報(特許文献3)には、周壁部に傾斜部を形成し、この傾斜部の上方に上側面部を形成し、傾斜部の下方に下側面部を形成し、傾斜部と上側面部および傾斜部と下側面部とを、脱型時の型の移動方向に開口する屈曲部(側壁部よりも薄肉のU字状屈曲部)で連接した折り畳み容器が開示されている。この文献には、屈曲部は上向き又は下向きのU字状が望ましいこと、屈曲部が折り畳み時に弾性的伸縮して上側面部および下側面部の変形を吸収することも記載され、下向きに開口した断面U字状の屈曲部が図示され、側壁部に、中側面部を介して上下2段の斜面部を形成した例も記載されている。しかし、この文献の容器では、折り畳み操作に伴って生じる上側面部および下側面部の変形を吸収するため、比較的半径の大きなU字状屈曲部を形成する必要がある。また、断面U字状屈曲部を利用して、中側面部を介して上下2段の斜面部を形成すると、高さ方向の圧縮強度(特に、底壁側の断面U字状屈曲部の圧縮強度)が低下し、高さ方向の力により容器が圧縮されて所定の形状を保持できなくなる。そのため、容器内に内容物を収容して積み重ねたり、熱湯などを注いで調理する食品などを収容すると、容器の圧縮変形により危険が伴うおそれもある。特に、容器の厚みを小さくすると、容器の圧縮強度が大きく低下する傾向を示すため、経済的に有利な厚みの薄い樹脂シートを用いて圧縮強度の高い容器を成形できない。

【0006】

特開2004−168408号公報(特許文献4)には、この底壁から開口部に向かって全体として外方に傾斜した側壁とで構成された容器であって、前記側壁が、開口部から底壁に向かって内方へ傾斜する第1の周壁部と、第1のヒンジ部を介して前記第1の周壁部から開口部に向かって内方へ傾斜する第2の周壁部と、第2のヒンジ部を介して前記第2の周壁部から横方向に延びる第3の周壁部と、この第3の周壁部から底壁へ延びる第4の周壁部とを備えており、複数の周壁部に、縦方向の同一線上に沿って延びる縦襞が互いに隣接して形成され、前記開口部側の周壁部に対して底壁側の周壁部が相対的に折返し可能な伸縮性容器が開示されている。この文献には、第2のヒンジ部が環状リブとして形成でき、環状リブが断面凸状に限らず断面凹状であってもよいことも記載されている。しかし、この文献の容器は折り畳み操作によりヒンジ部に過度の伸縮力が作用し、折り畳み操作を繰り返し行うと、ヒンジ部が破損しやすい。そのため、容器として繰り返し使用することが困難である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3051331号明細書(特許請求の範囲、作用の欄、図1及び図2)

【特許文献2】特表平6−508590号公報(特許請求の範囲、Fig.1及びFig.2)

【特許文献3】特公平4−76870号公報(特許請求の範囲、第5欄、第7欄、図1,図8)

【特許文献4】特開2004−168408号公報(特許請求の範囲、段落[0038]、図1〜図4)

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、圧縮強度が高く、しかも高さ方向に容易に折り畳み可能な折り畳み式容器とその製造方法を提供することにある。

【0009】

本発明の他の目的は、折り畳み操作を繰り返しても耐久性が高く、破損するのを有効に防止できる折り畳み容器、その製造方法、並びに耐久性の改善方法(破損防止方法)を提供することにある。

【0010】

本発明のさらに他の目的は、厚みが薄くても圧縮強度が高く、経済的に有利な折り畳み式容器とその製造方法並びに容器の耐久性改善方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明者は、前記課題を達成するため鋭意検討した結果、容器の底部側壁と上部側壁との間に介在する中間側壁を、第1のヒンジ部と、折り畳み操作で可動な可動側壁(又は屈曲側壁)と、第2のヒンジ部と、折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造で形成し、前記第1及び第2のヒンジ部を、容器の開口部側が開放した断面コ字状の環状リブの形態で形成すると、折り畳み操作により支持側壁で圧縮強度を維持しつつ、支持側壁の変形に伴って可動側壁が弾発的に屈曲して折り畳まれること、複数の前記屈曲壁構造を半径方向に連続的に形成しても、圧縮できることを見いだし、本発明を完成した。

【0012】

すなわち、(a)本発明の折り畳み式容器(伸張圧縮容器)は、熱可塑性樹脂シートで形成され、底壁と、この底壁から延びる底部側壁と、この底部側壁から開口部方向にいくにつれて全体として外方向に傾斜した中間側壁と、この中間側壁に形成され、かつ容器の開口部側に位置する上部側壁とを備え、高さ方向に折り畳み(又は伸張及び収縮)可能である。この容器において、前記中間側壁は、内側から外側に向かって、第1のヒンジ部と、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁(又は屈曲側壁)と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えている。さらに、前記第1及び第2のヒンジ部は、容器の開口部側又は底壁側が開放した断面コ字状又はV字状の環状リブの形態で形成されている。さらには、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、第1のヒンジ部を基準位置として、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁が、第2のヒンジ部を基準位置として、基準線から外方に角度θ2=3〜45°で傾斜している。

【0013】

このような容器では、前記第1及び第2のヒンジ部を、断面U字状のヒンジ部と異なり、細幅の断面コ字状又はV字状の環状リブの形態で形成でき、圧縮強度の低下を抑制できる。また、高さ方向での圧縮操作(折り畳み操作)では、第1及び第2のヒンジ部を基準として支持側壁及び可動側壁が変形するものの、所定の応力に対しては支持側壁及び可動側壁の変形は環状リブにより抑制される。特に、収縮状態では可動側壁よりも支持側壁が起立した形態であるため、所定の応力が作用しても支持側壁の変形が環状リブにより抑制され、主に支持側壁及び環状リブにより圧縮強度を維持できる。さらに支持側壁及び環状リブが変形すると、屈曲基点がヒンジ部に生成し、可動側壁が弾発的に屈曲して折り畳まれ、収縮状態となる。特に、可動側壁が支持側壁よりも大きく伏倒した形態を有するため、折り畳み操作を円滑に行うことができる。さらに、前記支持側壁と可動側壁とを所定の角度で形成しているため、このような折り畳み操作を繰り返しても、容器の破損を有効に防止でき、耐久性を改善できる。さらに、第1及び第2のヒンジ部が、断面コ字状又はV字状に形成され、断面U字状のヒンジ部と異なり、圧縮強度の低下を抑制できるため、容器の厚みを薄くしても、圧縮強度を保持できる。

【0014】

なお、第1及び第2のヒンジ部は、容器の開口部側が開放した断面コ字状又はV字状の形態を有していてもよい。また、第1及び第2のヒンジ部は、断面U字状のヒンジ部よりも幅が狭い場合が多く、例えば、幅0.5〜2mm及び深さ0.5〜3mmを有し、かつ容器の開口部側が開放した断面コ字状の形態を有していてもよい。さらに、中間側壁は、折り畳み性(伸張及び収縮性)を向上させるため、複数の屈曲壁構造、例えば、2又は3程度の屈曲壁構造を備えていてもよい。さらに、折り畳み性(伸張及び収縮性)を向上させるため、支持側壁の幅は可動側壁の幅よりも短く形成してもよい。例えば、複数の屈曲壁構造(例えば、2又は3つの屈曲壁構造)を備えた中間側壁において、可動側壁よりも支持側壁の幅が短くてもよく、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁は、基準線から外方に平均角度θ1=110〜140°で傾斜し、支持側壁は、基準線から外方に平均角度θ2=5〜35°で傾斜していてもよい。また、複数の屈曲壁構造を備えた中間側壁において、可動側壁よりも支持側壁の幅は短くてもよく、収縮状態において、第2のヒンジ部を基準位置として、基準線からの複数の支持側壁の角度θ2は、中心部から外方に行くにつれて小さく形成してもよい。

【0015】

さらに、ヒンジ部を除き、少なくとも可動側壁には、補強性を改善するため、半径方向に延びる縦襞を互いに周方向に隣接して形成してもよい。底部側壁(支持側壁として機能してもよい)は、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=120〜175°で傾斜した傾斜部を有していてもよい。さらに、折り畳み式容器は、少なくとも底壁面の平面形状を円形状又は楕円形に形成し、上部側壁の平面形状を、円形状、楕円形又は多角形に形成してもよい。さらには、折り畳み式容器は、伸張状態の高さに対して高さ20〜40%に収縮可能であってもよい。

【0016】

前記折り畳み式容器は、種々の樹脂シート、例えば、ポリプロピレン系樹脂、充填剤を含有するポリプロピレン系樹脂、又はポリアルキレンアリレート系樹脂を含み、厚み0.1〜0.5mmの熱可塑性樹脂シートで形成してもよい。

【0017】

本発明は、(b)熱可塑性樹脂シートを成形し、前記折り畳み式容器を製造する方法、(c)折り畳み式容器の伸張及び圧縮の繰り返しに対する耐久性を改善する(又は容器の破損を防止する)方法であって、熱可塑性樹脂シートで前記折り畳み式容器を成形し、圧縮強度を高め、かつ伸張及び圧縮の繰り返しに対する耐久性を改善する方法も包含する。

【0018】

なお、熱可塑性樹脂(特に、熱可塑性樹脂シート)で成形したとき、断面コ字状凹溝では互いに平行に直線状に延びる両側壁と底壁とのコーナー部が不可避的に湾曲し、断面V字状凹溝では底部に向かって互いに直線状に延びる両側壁に挟まれた底部が不可避的に湾曲する場合がある。本明細書では、このような場合であっても、「断面コ字状又はV字状」という。すなわち、本明細書において、「断面コ字状又はV字状」とはヒンジ部の凹溝(環状凹溝)を形成する両側壁が直線的に延びた形状を意味する。

【発明の効果】

【0019】

本発明では、ヒンジ部の形状を断面コ字状又はV字状とし、支持側壁と可動側壁とを所定の角度で形成しているため、圧縮強度が高くても、高さ方向に伸張及び収縮でき、容易に折り畳むことができる。また、折り畳み操作を繰り返しても破損(特にヒンジ部の破損)を有効に防止でき、長期間に亘り繰り返し使用できる。さらに、熱可塑性樹脂シートの厚みが薄くても、圧縮強度を向上でき、経済的に有利である。

【図面の簡単な説明】

【0020】

【図1】図1は本発明の容器の伸張状態を示す概略正面図である。

【図2】図2は図1に示す容器の概略端面図である。

【図3】図3は図1に示す容器を示す概略平面図である。

【図4】図4は図1に示す容器の収縮状態を示す概略正面図である。

【図5】図5は図1に示す容器の収縮状態を示す部分概略端面図である。

【図6】図6は図1に示す容器の開口部に蓋体が装着された状態を示す概略正面図である。

【図7】図7は本発明の他の容器の収縮状態を示す部分概略端面図である。

【図8】図8は本発明のさらに他の容器の伸張状態を示す概略平面図である。

【図9】図9は実施例及び比較例の結果を示すグラフである。

【発明を実施するための形態】

【0021】

図1〜図5に示す容器(又は折り畳み性容器)は、充填剤で補強されたポリプロピレン系樹脂シートで平面円形状に成形され、高さ方向に伸張及び収縮可能(又は折り畳み可能)である。このような容器(容器本体)1は、平面円形状の底壁2と、この底壁の周縁部に形成された環状凹部3と、この環状凹部から立ち上がり、上方向にいくにつれて側方(外方向)に傾斜して延びる底部側壁(斜め上方向に延びる底部側壁、底部周側壁)4と、この底部側壁から上方向にいくにつれて側方(外方向)に傾斜して延びる中間側壁(斜め上方向に延びる中間側壁、中間周側壁)5と、この中間側壁の上端から側方に延びる上部側壁(上部周側壁)10とを備えている。なお、底部側壁4は環状凹部3から緩やかにアール状の形態で湾曲して立ち上がり、底部側壁4の上部には、上方向にいくにつれて側方(外方向)に傾斜した傾斜部4aが形成されている。また、前記中間側壁5は、底部側壁4から開口部方向にいくにつれて全体として外方向に傾斜している。

【0022】

この例では、前記中間側壁5は、半径方向に連続(又は隣接)する3つの屈曲壁構造(関節壁構造)を備えており、各屈曲壁構造では、内側から外側(外方向)に向かって、第1のヒンジ部6a,6b,6cと、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁(又は屈曲側壁)7a,7b,7cと、この可動側壁に隣接して形成された第2のヒンジ部8a,8b,8cと、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁9a,9b,9cとが順次形成されている。また、可動側壁(又は屈曲側壁)7a〜7cの屈曲性を高めるため、前記支持側壁9a〜9cの幅(半径方向の長さ)は可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)よりも短く形成されている。

【0023】

前記第1のヒンジ部6a,6b,6c及び第2のヒンジ部8a,8b,8cは、図5に示されるように、容器1の開口部側が開放した断面コ字状の凹溝で環状リブの形態で形成されており、断面コ字状の凹溝は、それぞれ幅0.8〜1.5mm、深さ0.8〜1.5mm程度に形成されている。このような第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cの厚みは、ヒンジ性を付与するため、底部側壁4及び中間側壁5(可動側壁7a〜7c、支持側壁9a〜9c)の厚みよりも薄く形成されている。すなわち、熱可塑性樹脂シートの熱成形により、第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cでは、熱可塑性樹脂シートが引き延ばされて薄く形成されている。

【0024】

さらに、容器1の収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁7a,7b,7cは、第1のヒンジ部を基準位置(基点)として、基準線から外方に平均角度θ1(θ1a〜θ1c)=120〜130°で傾斜し、支持側壁9a,9b,9cは、第2のヒンジ部を基準位置(基点)として、基準線から外方に平均角度θ2(θ2a〜θ2c)=5〜25°(例えば、7〜20°)で傾斜している。3つの屈曲壁構造(関節壁構造)において、基準線からの可動側壁7a〜7cの角度θ1a〜θ1cは、いずれも120〜130°程度に形成されている。また、第2のヒンジ部を基準位置(基点)として、基準線からの支持側壁9a〜9cの角度θ2は、中心部から外方に行くにつれて小さく形成されている。すなわち、内側に位置する第1の支持側壁9aの角度θ2aは15〜25°程度、中間に位置する第2の支持側壁9bの角度θ2bは7〜15°程度、外側に位置する第3の支持側壁9cの角度θ2cは5〜10°程度に形成されている。この例では、また、底部側壁4の傾斜部4aは、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=130〜140°で傾斜している。

【0025】

なお、中間側壁5の内方域に、第1のヒンジ部6aと可動側壁(又は屈曲側壁)7aと第2のヒンジ部8aと支持側壁9aとを含む第1の屈曲壁構造を形成でき、中間側壁5の中間域に、第1のヒンジ部6bと可動側壁(又は屈曲側壁)7bと第2のヒンジ部8bと支持側壁9bとを含む第2の屈曲壁構造を形成でき、中間側壁5の外方域に、第1のヒンジ部6cと可動側壁(又は屈曲側壁)7cと第2のヒンジ部8cと支持側壁9cとを含む第3の屈曲壁構造を形成できる。

【0026】

さらには、第1及び第2のヒンジ部(環状リブ又は凹溝部)6a〜6c、8a〜8cを除いて、底部側壁4の傾斜部4a、中間側壁5(可動側壁7a〜7c、支持側壁9a,9b)には、容器1の側壁を補強するため、半径方向に放射状に延びる縦襞11が形成されている。すなわち、第1及び第2のヒンジ部6a〜6c、8a〜8cを除いて、最外周部の支持側壁9c以外の中間側壁5には、半径方向に直線状に延びる縦襞11が互いに周方向に隣接して形成されている。

【0027】

このような容器1の開口部には、図6に示すように、蓋体12が装着可能である。すなわち、容器1の開口部の外周面に対して、蓋体12は着脱自在に装着できる。

【0028】

このような容器1は、前記ポリプロピレン系樹脂シート(熱可塑性樹脂シート)を加熱して真空成形により伸張状態の容器を形成できる。そして、伸張状態の容器1を高さ方向に圧縮すると、高い圧縮強度を維持しつつ、円滑に折り畳んで収縮できる。前記容器1の折り畳み機構は、次のように考えられる。伸張状態の容器1を高さ方向に圧縮すると、可動側壁7a〜7cに比べて支持側壁9a〜9cが起立した形態で形成され、第1及び第2のヒンジ部(凹溝部)6a〜6c、8a〜8cが環状リブの形態で形成されているため、環状リブ及び支持側壁9a〜9cにより容器1の高さ方向の変形が抑制されるとともに、縦襞11により半径方向の変形が抑制され、圧縮強度を維持できる。さらに大きな応力が作用すると、支持側壁9a〜9c及び環状リブが変形し、ヒンジ部6a〜6c、8a〜8cに屈曲基点が生成するようである。また、支持側壁9a〜9cの幅(半径方向の長さ)が可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)よりも短く形成されているとともに、支持側壁9a〜9cに比べて可動側壁7a〜7cが伏倒した形態に形成されている。そのため、可動側壁7a〜7cが、屈曲基点が生成する両側部のヒンジ部6a,8a(6b,8b、6c,8c)を基点として、弾発的に屈曲し、環状リブにより全体に亘り屈曲が伝播して折り畳まれ収縮する。なお、上記圧縮操作において、容器1の各壁部は変形してもよい。

【0029】

さらに、前記3つの屈曲壁構造を形成するとともに、前記支持側壁9a〜9cと可動側壁7a〜7cとを所定の角度で形成しているため、折り畳み操作(収縮及び伸張操作)を繰り返しても、容器1の破損(特に、ヒンジ部6a〜6c、8a〜8cの損傷)を有効に防止でき、耐久性を改善できる。さらに、断面U字状のヒンジ部と異なり、圧縮強度の低下を抑制できるため、容器1の厚みを薄くしても、圧縮強度を保持できる。また、前記3つの屈曲壁構造を利用して、収縮状態の高さ(収縮率)を伸張状態の高さに対して15〜25%程度にまで低減できるため、携帯式容器としても有用である。本発明の折り畳み式容器は、伸張及び収縮(又は圧縮)が可能であるため、伸縮性容器ということもできる。

【0030】

なお、折り畳み式容器は、底壁、底部側壁、中間側壁及び上部側壁を有していればよく、容器底部の環状凹部は必ずしも必要ではない。また、底壁は平坦であってもよく、凹凸部を有していてもよい。底部側壁は、底壁からアール状に湾曲し、かつ上部に前記傾斜部を有している必要はなく、底壁から直線状に又は湾曲して延びていてもよい。さらに、前記傾斜部には必ずしも縦襞を形成する必要はない。さらには、底部側壁は、支持側壁として機能してもよい。中間側壁は、底部側壁から開口部方向(上方向)にいくにつれて全体として外方向に傾斜して形成される。

【0031】

前記中間側壁には、ヒンジ部(環状リブ)を除き、全体に亘り縦襞を形成する必要はなく、上部側壁に隣接する最外周部の支持側壁には必ずしも縦襞を形成する必要はないが縦襞を形成してもよい。また、各側壁は縦襞のない平滑な側壁で形成してもよい。好ましい態様では、中間側壁のうち少なくとも可動側壁(必要であれば、底部側壁から中間側壁、又は底部側壁から上部側壁に至る領域の側壁)には、放射状に延びる縦襞(又は補強リブ)を形成するのが有利である。可動側壁と支持側壁とにおいて、縦襞は、互いに位置ずれ(例えば、山と谷が交互に位置した形態で位置ずれ)していてもよく、通常、互いに位置ずれすることなく、半径方向に延びる同一線上に沿って形成する場合が多い。縦襞は、周方向に間隔をおいて形成してもよく、通常、互いに周方向に隣接させて形成される。なお、縦襞(又は放射方向に延びる補強リブ)の数は、特に制限されず、例えば、10〜180(例えば、16〜160)程度、好ましくは20〜120(例えば、24〜100)程度、さらに好ましくは30〜75(例えば、36〜72)程度であってもよい。

【0032】

折り畳み式容器(中間側壁)は、少なくとも1つの屈曲壁構造(関節壁構造)を有していればよく、容器の圧縮率を大きくするとともに、折り畳み性を改善するため、複数(例えば、2〜5、好ましくは2〜4程度、さらに好ましくは2又は3)の屈曲壁構造を備えている場合が多い。

【0033】

図7は、2つの屈曲壁構造を備えている折り畳み式容器を示す部分概略端面図である。この例では、中間側壁5には、第1のヒンジ部16aと可動側壁(又は屈曲側壁)17aと第2のヒンジ部18aと支持側壁19aとを含む第1の屈曲壁構造が形成され、この第1の屈曲壁構造に隣接して、第1のヒンジ部16bと可動側壁(又は屈曲側壁)17bと第2のヒンジ部18bと支持側壁19bとを含む第2の屈曲壁構造が形成されている。なお、第1及び第2のヒンジ部16a,18a、可動側壁(又は屈曲側壁)17a,17b、支持側壁19a,19bは、それぞれ、前記ヒンジ部、可動側壁及び支持側壁と同様に形成されている。なお、この例でも、傾斜部14aを含む底部側壁14は、前記傾斜部4aを含む底部側壁4と同様に形成されている。

【0034】

また、容器の収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁17a,17bは、それぞれ、前記と同様に、第1のヒンジ部を基準位置(基点)として、基準線から外方に、それぞれ、角度θ1a,θ1b=120〜130°程度で傾斜している。なお、この例では、基準線からの支持側壁19a,19bの角度θ2a,θ2bは、第2のヒンジ部を基準位置(基点)として、それぞれ、ほぼ同じ角度、例えば、5〜10°程度に形成されている。

【0035】

このような容器であっても、前記と同様の機構により圧縮及び伸張が可能であり、折り畳み式容器(又は折り畳み性容器)として利用できる。なお、2つの屈曲壁構造を備えているため、容器の圧縮率(伸張状態の高さに対する収縮状態の高さの割合)を20〜35%程度にできる。

【0036】

なお、屈曲壁構造は、第1のヒンジ部と、この第1のヒンジ部に隣接する可動側壁(屈曲側壁)と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部に隣接する支持側壁とで構成でき、屈曲壁構造のこれらの要素は、内側から外側に向かって順次形成されている。前記支持側壁は、圧縮強度を高めるため、折り畳み操作で変形可能であり、可動側壁(屈曲側壁)は、折り畳み性を高めるため、折り畳み操作(圧縮及び伸張操作)で可動(又は屈曲可能)である。

【0037】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、容器の開口部側又は底壁側のいずれかの方向に開放(開口)していればよく、同じ屈曲壁構造において、一方のヒンジ部が容器の開口部側に開放(開口)し、他方のヒンジ部が容器の底壁側に開放(開口)していてもよく、複数の屈曲壁構造では、第1のヒンジ部と第2のヒンジ部の開口方向が屈曲壁構造毎に異なっていてもよい。好ましい態様では、第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、容器の開口部側が開放(開口)している。

【0038】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、断面コ字状又はV字状の形態で形成でき、好ましい態様では、通常、断面コ字状の形態で形成される。特に、第1及び第2のヒンジ部を形成する環状リブは、容器の開口部側が開放(開口)した断面コ字状の凹溝で形成できる。

【0039】

第1及び第2のヒンジ部を形成する環状リブ(凹溝)は、例えば、幅0.5〜2mm(好ましくは0.7〜1.5mm、さらに好ましくは0.8〜1.3mm)、深さ0.5〜3mm(好ましくは0.7〜2.5mm、さらに好ましくは0.8〜2mm、特に0.9〜1.5mm)程度に形成できる。第1及び第2のヒンジ部の凹溝の幅は、幅0.75〜1.25mm、深さ0.7〜1.5mm(例えば、0.75〜1.25mm)程度であってもよい。

【0040】

さらに、底壁面に対する垂直線を基準線としたとき、可動側壁は、収縮状態において、第1のヒンジ部を基準位置(基点)として、基準線から外方に伏倒する角度で傾斜している場合が多い。例えば、収縮状態において、可動側壁は、第1のヒンジ部を基準位置(基点)として、基準線から外方に角度θ1=105〜145°(例えば、110〜140°、好ましくは115〜135°、さらに好ましくは120〜130°)程度で傾斜していてもよい。また、複数の屈曲壁構造を有する容器において、各可動側壁の前記角度θ1は同一であってもよく異なっていてもよい。各可動側壁は、収縮状態において、基準線から外方に平均角度θ1=110〜140°(例えば、115〜135°、好ましくは120〜130°)で傾斜していてもよい。

【0041】

さらに、容器の各屈曲壁構造において、各支持側壁は、収縮状態において、第2のヒンジ部を基準位置(基点)として、基準線から外方に角度θ2=3〜45°(例えば、5〜45°)、好ましくは4〜40°(例えば、5〜35°)、さらに好ましくは5〜30°(例えば、5〜25°)程度で傾斜していてもよい。また、各支持側壁の上記角度θ2は、例えば、3〜30°(例えば、5〜20°)、好ましくは5〜15°(例えば、5〜10°)程度で傾斜していてもよい。

【0042】

複数の屈曲壁構造を有する容器において、各支持側壁の平均傾斜角度は、収縮状態において、基準線から外方に平均角度3〜35°(例えば、3〜30°、好ましくは4〜30°、さらに好ましく5〜25°)で傾斜していてもよい。支持側壁の前記角度θ2は同一であってもよく異なっていてもよい。例えば、各支持側壁は、収縮状態において、第2のヒンジ部を基準位置(基点)として、基準線からの複数の支持側壁の角度θ2は、中心部から外方に行くにつれて小さく形成してもよい。

【0043】

さらに、底部側壁は、支持側壁として機能してもよい。また、底部側壁は、底壁からの他と上がり部と底部側壁の上端とを結ぶ線が、第1のヒンジ部を基準位置(基点)として、基準線から内方に角度θ3=120〜175°、好ましくは125〜170°、さらに好ましくは130〜160°程度で傾斜していてもよい。また、底部側壁の傾斜部の角度θ3は、120〜150°、好ましくは125〜145°、さらに好ましくは130〜140°程度であってもよい。

【0044】

なお、底部側壁が支持側壁として機能する場合、屈曲壁構造は、底部側壁と第1のヒンジ部と可動側壁と第2のヒンジ部とで形成してもよい。

【0045】

底壁面に対する垂直線を基準線としたとき、可動側壁は、伸張状態において第1のヒンジ部を基準位置(基点)として、基準線から外方に35〜75°(例えば、40〜70°、好ましくは45〜65°、さらに好ましくは50〜60°)程度で傾斜していてもよい。また、複数の屈曲壁構造を有する容器において、各可動側壁の前記角度は同一であってもよく異なっていてもよい。各可動側壁は、伸張状態において、基準線から外方に平均角度40〜70°(例えば、45〜65°、好ましくは50〜60°)で傾斜していてもよい。

【0046】

さらに、各支持側壁は、伸張状態において、第2のヒンジ部を基準位置(基点)として、基準線から外方に角度3〜30°(例えば、5〜20°、好ましくは5〜15°、さらに好ましくは5〜10°)程度で傾斜していてもよい。

【0047】

複数の屈曲壁構造を有する容器において、各支持側壁の平均傾斜角度は、伸張状態において、基準線から外方に平均角度3〜35°(例えば、3〜30°、好ましくは4〜30°、さらに好ましく5〜25°)で傾斜していてもよい。

【0048】

さらには、支持側壁の幅(半径方向の長さ)は、可動側壁の幅(半径方向の長さ)と同等であってもよいが、可動側壁の屈曲性を高めるためには、可動側壁の幅よりも短いのが有利である。各屈曲壁構造において、支持側壁の幅は、可動側壁の幅の10〜90%、通常、20〜85%(例えば、25〜80%)程度であってもよい。また、複数の屈曲壁構造において、支持側壁の平均幅は、可動側壁の平均幅の20〜85%、好ましくは25〜80%(例えば、30〜75%)、さらに好ましくは30〜70%(例えば、35〜65%)程度であってもよい。

【0049】

なお、上部側壁は、中間側壁のうち容器の開口部側に位置して形成することができ、上部側壁は、支持側壁と一体化して支持側壁としての機能を有していてもよい。

【0050】

上部側壁が支持側壁として機能する場合、屈曲壁構造は、第1のヒンジ部と可動側壁と第2のヒンジ部と上部側壁とで形成することもできる。

【0051】

前記折り畳み式容器の平面形状は特に制限されない。図8は本発明のさらに他の容器の伸張状態を示す概略平面図である。この例では、前記図1〜図7と同様に、平面円形状の底壁22と、この底壁の周囲に形成された環状凹部23と、この環状凹部から斜め方向に立ち上がり、かつ上部に傾斜部24aを有する底部側壁24とを備えている。そして、この例では、上部側壁30の平面形状が四角形状(正四角形状)に形成され、かつ底部側壁24と上部側壁30との間に介在する中間側壁25には、1つの屈曲壁構造が形成されている。すなわち、底部側壁24に隣接して環状リブの形態で第1のヒンジ部26が形成され、この第1のヒンジ部に隣接して可動側壁27が形成され、この可動側壁の四角枠状の外周部に四角枠状の環状リブの形態で第2のヒンジ部28が形成され、この第2のヒンジ部から延びて支持側壁29が形成されている。なお、前記と同様に、収縮又は圧縮状態において、支持側壁29は起立した形態を有し、可動側壁27は伏倒した形成を有しており、支持側壁29の幅(半径方向の長さ)は、可動側壁27の幅(半径方向の長さ)よりも短く形成されている。

【0052】

なお、前記傾斜部24aから支持側壁29に至る領域には、放射方向に延びる縦襞31が周方向に隣接して形成されている。なお、必要であれば、支持側壁29にも縦襞31を形成してもよい。

【0053】

このような容器であっても、前記と同様に、高い圧縮強度を維持しつつ、円滑に圧縮でき折り畳むことができる。また、伸張及び収縮(又は圧縮)を繰り返すことができ、耐久性を向上でき、容器の厚みを薄くしても、圧縮強度を保持できる。さらに、種々の平面形状が採用できるため、本発明の適用範囲を拡げることができる。

【0054】

なお、容器の平面形状は特に制限されず、例えば、底壁(凹溝を含む)の平面形状は、円形状、楕円形状又は多角形状(四角形状、五角形状、六角形状、八角形状などの3〜12角形状、特に、4〜10角形状など)であってもよい。少なくとも底壁面の平面形状は、円形状又は楕円形状、特に円形状である場合が多い。また、上部側壁(又は最も外側に位置する支持側壁の外周部)の平面形状は、円形状、楕円形状又は多角形状(前記四角形の他、五角形状、六角形状、八角形状などの3〜12角形状、特に、4〜10角形状など)であってもよい。また、底壁(凹溝を含む)の平面形状と上部側壁(又は最も外側に位置する支持側壁の外周部)の平面形状とは同一又は相似形状(例えば、同心円状などの中心軸を共通にする相似形状)であってもよく、異なっていてもよい。

【0055】

本発明の折り畳み容器は、前記屈曲壁構造により高さ方向に伸張及び収縮(又は圧縮)可能であり、伸張状態の高さに対して、収縮(圧縮)状態の容器の高さ(収縮率)を、例えば、15〜50%(例えば、20〜40%)、好ましくは20〜40%、さらに好ましくは20〜30%程度に小さくできる。そのため、高さ方向に伸張状態の形態で容器として使用でき、使用後には収縮又は圧縮して折り畳み、携帯又は廃棄してもよい。

【0056】

なお、折り畳み式容器を形成する熱可塑性樹脂シートは、非発泡樹脂シート又は発泡樹脂シート(発泡倍率1.1〜3倍程度の発泡樹脂シートなど)で形成できる。本発明では、薄くても剛性を高めるため、容器を非発泡樹脂シートで形成する場合が多い。熱可塑性樹脂シートとしては、例えば、ポリオレフィン系樹脂シート(ポリプロピレン系樹脂シートなど)、スチレン系樹脂シート(耐衝撃性ポリスチレン又はゴムグラフトスチレン系樹脂、スチレン−ジエン共重合体、熱可塑性エラストマーなどから選択された少なくとも一種の軟質樹脂を含んでいてもよいポリスチレン系樹脂など)、ハロゲン化ビニル系樹脂シート(塩化ビニル系樹脂シート)、ポリエステル系樹脂シート(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなどのポリアルキレンアリレート系ホモ又はコポリエステルなど)などが例示できる。熱可塑性樹脂シートは、充填剤(タルク、炭酸カルシウムなど)、着色剤(酸化チタン、有彩色顔料、カーボンブラックなど)、安定剤(酸化防止剤、紫外線吸収剤、光安定剤、熱安定剤など)などの添加剤を含んでいてもよい。これらの樹脂シートは必要により一軸又は二軸延伸されていてもよい。なお、充填剤の含有量は、樹脂シート全体の10〜60重量%、好ましくは15〜50重量%、さらに好ましくは20〜40重量%(例えば、25〜35重量%)程度であってもよい。好ましい熱可塑性樹脂シートは、ポリプロピレン系樹脂、タルクなどの充填剤を含有するポリプロピレン系樹脂、ポリアルキレンアリレート系樹脂(ポリC2−4アルキレンC6−12アリレート系ホモ又はコポリエステルなど)を含んでいる。

【0057】

本発明では、容器の厚みが薄くても圧縮強度を高めることができるため、熱可塑性樹脂シートの厚みは折り畳み性を損なわない限り特に制限されず、例えば、0.1〜1mm、好ましくは0.15〜0.7mm、さらに好ましくは0.2〜0.5mm程度であってもよく、通常、0.1〜0.5mm程度である。なお、充填剤を含有していてもよいポリプロピレン系樹脂シートの厚みは、通常、0.2〜0.5mm(特に、0.3〜0.4mm)程度であってもよく、ポリアルキレンアリレート系樹脂シートの厚みは、通常、0.1〜0.3mm(特に、0.15〜0.25mm)程度であってもよい。

【0058】

本発明の容器は、熱可塑性樹脂シートを成形することにより製造できる。容器は、熱可塑性樹脂シートを用いた慣用の熱成形法、例えば、真空成形、吹き込み成形、圧空成形、マッチドモールド成形などを利用して行うことができる。通常、熱可塑性樹脂シートの真空成形で容器成形する場合が多い。なお、本発明の折り畳み式容器は、高さ方向に収縮又は圧縮した状態で形成してもよいが、高さ方向に伸張した状態で成形する場合が多い。

【0059】

なお、本発明の容器は、容器の開口部を開閉可能な蓋体を有していてもよい。蓋体を備えた容器(又は容器本体)では、容器(又は容器本体)の開口部の周縁部に蓋体が脱着可能な嵌合部を形成してもよい。

【0060】

本発明では、伸張及び圧縮を繰り返しても容器の損傷又は破損を防止でき、長期間に亘り高い耐久性で使用できる。そのため、本発明は、折り畳み式容器の伸張及び圧縮の繰り返しによる容器の破損を防止する方法(又は耐久性を改善する方法)であって、熱可塑性樹脂シートで前記構造の折り畳み式容器を成形し、圧縮強度を高め、かつ伸張及び圧縮の繰り返しによる容器の破損を防止する方法(又は耐久性を改善する方法)も包含する。

【実施例】

【0061】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0062】

比較例1(特許文献4に対応する容器)

特許文献4に対応する容器(1つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm)を用いて真空成形法により形成した。なお、容器は、収縮状態の形態でシート成形した。また、上記容器は、底壁の環状凹部から底部側壁が基準線から角度80°で立ち上がって底部側壁の傾斜部に至っている。

【0063】

また、第1のヒンジ部は、幅1mm及び深さ1mmであり、下方に開口した断面コ字状に形成した。この第1のヒンジ部に隣接して、幅(半径方向の長さ)12.77mmの可動側壁(又は屈曲側壁)と幅(半径方向の長さ)5.04mmの支持側壁1とを順次形成した。なお、支持側壁の幅は、可動側壁(又は屈曲側壁)の幅の39.5%である。可動側壁の基準線からの角度θ1は160°とし、支持側壁の基準線からの角度θ2は7°とした。また、底部側壁の傾斜部の角度θ3は100°とした。

【0064】

比較例2(特許文献3に対応する容器)及び実施例1〜2

図7に示される部分概略端面を有する容器(2つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm、0.45mm)を用いて真空成形法により形成した。なお、容器は、伸張状態の形態でシート成形した。

【0065】

また、第1及び第2のヒンジ部16a,16b,18a,18bは、幅3mm及び深さ1.5mmの断面U字状(比較例2)、幅3mm及び深さ1.5mmの断面コ字状(実施例1)、幅1mm及び深さ1mmの断面コ字状(実施例2)に形成した。なお、第1及び第2のヒンジ部はいずれも上方に開口している。可動側壁(又は屈曲側壁)17a,17bの幅(半径方向の長さ)は11.20mm,16.44mm、支持側壁19a,19bの幅(半径方向の長さ)は6.35mm,4.33mmであり、支持側壁19a,19bの幅を、可動側壁(又は屈曲側壁)17a,17bの幅の56.7%、26.3%に形成した。

【0066】

また、伸張状態において、可動側壁17a,17bの基準線からの角度θ1a,θ1bは、それぞれ、55°とし、支持側壁19a,19bの基準線からの角度θ2a,θ2bは、それぞれ7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。収縮状態において、可動側壁17a,17bの基準線からの角度θ1a,θ1bは、それぞれ、125°とし、支持側壁19a,19bの基準線からの角度θ2a,θ2bは、それぞれ7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。

【0067】

そして、伸張状態の容器の開口部に薄板(207g)を置き、この板の上から容器の開口部の中心部をプッシュブルゲージ(SHIMPO製,形式:FGC-50B)でゆっくりと押し、容器が収縮又は圧縮されて折り畳まれる際の力(圧縮強度、kg)を測定した。なお、圧縮強度としては最大値を測定した。また、プッシュブルゲージの実測値と薄板の重量(207g)とを加算し、圧縮強度(又は折り畳み強度)とした。

【0068】

なお、各サンプルについて測定は3回行い、平均値を計算した。また、容器サンプルが2つの屈曲壁構造を有するため、容器サンプルでは、内側の第1の屈曲壁構造が最初に折り畳まれた後、外側の第2の屈曲壁構造が折り畳まれ、段階的に圧縮強度が測定される場合がある。そのため、これらのサンプルについては、第1段目の圧縮強度(第1の屈曲壁構造による圧縮強度)と第2段目の圧縮強度(第2の屈曲壁構造による圧縮強度)とを測定した。結果を表1及び図9に示す。

【0069】

【表1】

【0070】

表1及び図9から明らかなように、比較例1の容器サンプルでは、折り畳みに大きな力が必要である。また、比較例1の容器サンプル(3つのサンプル)では、シートの厚み0.3mmにおいて、折り畳み(収縮)と展開(伸張)操作を繰り返すと、48回以上(特に、50回以上)の操作で容器に孔(割れ)が空き、シートの厚み0.4mmでは、折り畳み(収縮)−展開(伸張)操作を繰り返すと、6〜8回の操作で容器に孔(割れ)が空いた。なお、10回の折り畳み−展開操作で容器のヒンジ部が弱くなったりヒンジ部が潰れ、容器が変形した。また、容器を綺麗に展開できず、大きな皺が生じた、容器が変形し、容器形状を保てなかった。これに対して、比較例2、実施例1及び2の容器サンプルでは、折り畳み−展開操作を50回以上繰り返しても、容器に割れや変形が生じなかった。

【0071】

比較例2及び実施例1の容器サンプルでは、内側の第1の屈曲壁構造が最初に折り畳まれた後、外側の第2の屈曲壁構造が折り畳まれた。一方、実施例2の容器サンプルは、第1の屈曲壁構造及び第2の屈曲壁構造が段階的ではなく一度に折り畳まれたため、一段目と二段目との圧縮強度は区別して測定できなかった。

【0072】

そして、比較例2では、シートの厚みにより圧縮強度が大きく変化し、シートの厚みが薄いと、小さな力で一段目が折り畳まれ、不意の外力で一段目だけが折り畳まれる可能性がある。なお、比較例2の容器サンプルの折り畳み挙動は、押圧力を作用させたとき、容器は横方向への変形が少なく、縦方向に弱い力で一段目が折り畳まれた。

【0073】

一方、実施例1では、比較例2と同じく、段階的に折り畳まれるものの、比較例2に比べてシートの厚みによる圧縮強度の変化が小さく、厚み依存性が低減している。また、実施例1の容器サンプルは、比較例2よりも圧縮強度が大きく、しかも一段目の圧縮強度と二段目の圧縮強度との差が小さく、厚み0.3mmの実施例1の容器サンプルは、厚み0.4mmの比較例2の容器サンプルの一段目の圧縮強度よりも大きな圧縮強度を有している。なお、実施例1の容器サンプルの折り畳み挙動は、少々容器が変形してから、折り畳まれる。

【0074】

さらに、実施例2では、容器サンプルの圧縮強度のシートの厚み依存性が小さく、一度に折り畳まれる。また、厚み0.3mmの実施例2の容器サンプルは、厚み0.45mmの比較例2の容器サンプル、および厚み0.4mmの実施例1の容器サンプルと同程度の圧縮強度を有している。なお、実施例2の容器サンプルの折り畳み挙動は、容器全体が変形してから一気に折り畳まれる。

【0075】

実施例3

図5に示される部分概略端面を有する容器(3つの屈曲壁構造を有する容器)を、充填剤を含有するポリプロピレン系樹脂シート(厚み0.3mm、0.4mm、0.45mm)を用いて真空成形法により形成した。なお、容器は、伸張状態の形態でシート成形した。

【0076】

第1乃至第3のヒンジ部6a〜6c,8a〜8cは、それぞれ、幅1mm及び深さ1mmの断面コ字状に形成した。なお、第1乃至第3のヒンジ部はいずれも上方に開口している。可動側壁(又は屈曲側壁)7a〜7cの幅(半径方向の長さ)はそれぞれ10.71mm,8.97mm,8.99mm、支持側壁9a〜9cの幅(半径方向の長さ)はそれぞれ5.32mm,5.08mm,7.05mmであり、支持側壁9a〜9cの幅を、それぞれ可動側壁(又は屈曲側壁)7a〜7cの幅の49.7%,56.6%,78.4%に形成した。

【0077】

収縮状態において、可動側壁7a〜7cの基準線からの角度θ1a,θ1b,θ1cは、それぞれ125°とし、支持側壁9a〜9cの基準線からの角度θ2a,θ2b,θ2cは、それぞれ、20°、10°、7°とした。また、底部側壁14の傾斜部14aの角度θ3は135°とした。

【0078】

得られた容器について、折り畳み−展開操作を50回以上繰り返しても、容器に割れや変形が生じなかった。また、実施例2の容器サンプルと同様の圧縮挙動及び圧縮強度を示した。

【産業上の利用可能性】

【0079】

本発明の容器(又は包装用容器)は、コンパクトで携帯性又は輸送性が高く、しかも使用に際しては容積が大きな容器の形態で使用できる。そのため、種々の容器、例えば、コップ類、カップ類などに広く利用できる。また、携帯容器としても利用できる。

【符号の説明】

【0080】

1…容器

2,12,22…底壁

3,13,23…環状凹部

4,14,24…底部側壁

5,25…中間側壁

6a,6b,6c,16a,16b,26…第1のヒンジ部

7a,7b,7c,17a,17b,27…可動側壁

8a,8b,8c,18a,18b,28…第2のヒンジ部

9a,9b,9c,19a,19b,29…支持側壁

10,30…上部側壁

11,31…縦襞

【特許請求の範囲】

【請求項1】

熱可塑性樹脂シートで形成され、底壁と、この底壁から延びる底部側壁と、この底部側壁から開口部方向にいくにつれて全体として外方向に傾斜した中間側壁と、この中間側壁に形成され、かつ容器の開口部側に位置する上部側壁とを備え、高さ方向に伸張及び収縮可能な折り畳み容器であって、

前記中間側壁が、内側から外側に向かって、第1のヒンジ部と、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えており、

前記第1及び第2のヒンジ部が、容器の開口部側又は底壁側が開放した断面コ字状又はV字状の環状リブの形態で形成され、

収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、第1のヒンジ部を基準位置として、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁が、第2のヒンジ部を基準位置として、基準線から外方に角度θ2=3〜45°で傾斜している折り畳み式容器。

【請求項2】

環状リブが、容器の開口部側が開放した断面コ字状又はV字状の形態を有する請求項1記載の折り畳み式容器。

【請求項3】

環状リブが、幅0.5〜2mm及び深さ0.5〜3mmを有し、かつ容器の開口部側が開放した断面コ字状の形態を有する請求項1又は2記載の折り畳み式容器。

【請求項4】

中間側壁が複数の屈曲壁構造を備えている請求項1〜3のいずれかに記載の折り畳み式容器。

【請求項5】

可動側壁よりも支持側壁の幅が短く形成されている請求項1〜4のいずれかに記載の折り畳み式容器。

【請求項6】

中間側壁が2又は3つの屈曲壁構造を備えており、これらの屈曲壁構造において、可動側壁よりも支持側壁の幅が短く、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、基準線から外方に平均角度θ1=110〜140°で傾斜し、支持側壁が、基準線から外方に平均角度θ2=5〜35°で傾斜している請求項1〜5のいずれかに記載の折り畳み式容器。

【請求項7】

中間側壁が、複数の屈曲壁構造を備えており、これらの屈曲壁構造において、可動側壁よりも支持側壁の幅が短く、収縮状態において、第2のヒンジ部を基準位置として、基準線からの複数の支持側壁の角度θ2が、中心部から外方に行くにつれて小さく形成されている請求項1〜6のいずれかに記載の折り畳み式容器。

【請求項8】

ヒンジ部を除き、少なくとも可動側壁に、半径方向に延びる縦襞が互いに周方向に隣接して形成されている請求項1〜7のいずれかに記載の折り畳み式容器。

【請求項9】

底部側壁が、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=120〜175°で傾斜した傾斜部を有する請求項1〜8のいずれかに記載の折り畳み式容器。

【請求項10】

少なくとも底壁面の平面形状が円形状又は楕円形に形成され、上部側壁の平面形状が円形状、楕円形又は多角形に形成されている請求項1〜9のいずれかに記載の折り畳み式容器。

【請求項11】

伸張状態の高さに対して高さ20〜40%に収縮可能である請求項1〜10のいずれかに記載の折り畳み式容器。

【請求項12】

ポリプロピレン系樹脂、充填剤を含有するポリプロピレン系樹脂、又はポリアルキレンアリレート系樹脂を含み、厚み0.1〜0.5mmの熱可塑性樹脂シートで形成されている請求項1〜11のいずれかに記載の折り畳み式容器。

【請求項13】

熱可塑性樹脂シートを成形し、請求項1〜12のいずれかに記載の折り畳み式容器を製造する方法。

【請求項14】

折り畳み式容器の伸張及び圧縮の繰り返しに対する耐久性を改善する方法であって、熱可塑性樹脂シートで請求項1〜12のいずれかに記載の折り畳み式容器を成形し、圧縮強度を高め、かつ容器の耐久性を改善する方法。

【請求項1】

熱可塑性樹脂シートで形成され、底壁と、この底壁から延びる底部側壁と、この底部側壁から開口部方向にいくにつれて全体として外方向に傾斜した中間側壁と、この中間側壁に形成され、かつ容器の開口部側に位置する上部側壁とを備え、高さ方向に伸張及び収縮可能な折り畳み容器であって、

前記中間側壁が、内側から外側に向かって、第1のヒンジ部と、この第1のヒンジ部を介して形成され、かつ折り畳み操作で可動な可動側壁と、この可動側壁に隣接して形成された第2のヒンジ部と、この第2のヒンジ部を介して形成され、かつ折り畳み操作で変形可能な支持側壁とが順次形成された少なくとも1つの屈曲壁構造を備えており、

前記第1及び第2のヒンジ部が、容器の開口部側又は底壁側が開放した断面コ字状又はV字状の環状リブの形態で形成され、

収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、第1のヒンジ部を基準位置として、基準線から外方に角度θ1=105〜145°で傾斜し、支持側壁が、第2のヒンジ部を基準位置として、基準線から外方に角度θ2=3〜45°で傾斜している折り畳み式容器。

【請求項2】

環状リブが、容器の開口部側が開放した断面コ字状又はV字状の形態を有する請求項1記載の折り畳み式容器。

【請求項3】

環状リブが、幅0.5〜2mm及び深さ0.5〜3mmを有し、かつ容器の開口部側が開放した断面コ字状の形態を有する請求項1又は2記載の折り畳み式容器。

【請求項4】

中間側壁が複数の屈曲壁構造を備えている請求項1〜3のいずれかに記載の折り畳み式容器。

【請求項5】

可動側壁よりも支持側壁の幅が短く形成されている請求項1〜4のいずれかに記載の折り畳み式容器。

【請求項6】

中間側壁が2又は3つの屈曲壁構造を備えており、これらの屈曲壁構造において、可動側壁よりも支持側壁の幅が短く、収縮状態において、底壁面に対する垂直線を基準線としたとき、可動側壁が、基準線から外方に平均角度θ1=110〜140°で傾斜し、支持側壁が、基準線から外方に平均角度θ2=5〜35°で傾斜している請求項1〜5のいずれかに記載の折り畳み式容器。

【請求項7】

中間側壁が、複数の屈曲壁構造を備えており、これらの屈曲壁構造において、可動側壁よりも支持側壁の幅が短く、収縮状態において、第2のヒンジ部を基準位置として、基準線からの複数の支持側壁の角度θ2が、中心部から外方に行くにつれて小さく形成されている請求項1〜6のいずれかに記載の折り畳み式容器。

【請求項8】

ヒンジ部を除き、少なくとも可動側壁に、半径方向に延びる縦襞が互いに周方向に隣接して形成されている請求項1〜7のいずれかに記載の折り畳み式容器。

【請求項9】

底部側壁が、第1のヒンジ部を基準位置として、基準線から内方に角度θ3=120〜175°で傾斜した傾斜部を有する請求項1〜8のいずれかに記載の折り畳み式容器。

【請求項10】

少なくとも底壁面の平面形状が円形状又は楕円形に形成され、上部側壁の平面形状が円形状、楕円形又は多角形に形成されている請求項1〜9のいずれかに記載の折り畳み式容器。

【請求項11】

伸張状態の高さに対して高さ20〜40%に収縮可能である請求項1〜10のいずれかに記載の折り畳み式容器。

【請求項12】

ポリプロピレン系樹脂、充填剤を含有するポリプロピレン系樹脂、又はポリアルキレンアリレート系樹脂を含み、厚み0.1〜0.5mmの熱可塑性樹脂シートで形成されている請求項1〜11のいずれかに記載の折り畳み式容器。

【請求項13】

熱可塑性樹脂シートを成形し、請求項1〜12のいずれかに記載の折り畳み式容器を製造する方法。

【請求項14】

折り畳み式容器の伸張及び圧縮の繰り返しに対する耐久性を改善する方法であって、熱可塑性樹脂シートで請求項1〜12のいずれかに記載の折り畳み式容器を成形し、圧縮強度を高め、かつ容器の耐久性を改善する方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−79100(P2013−79100A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−220413(P2011−220413)

【出願日】平成23年10月4日(2011.10.4)

【出願人】(501073426)ダイセルパックシステムズ株式会社 (20)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年10月4日(2011.10.4)

【出願人】(501073426)ダイセルパックシステムズ株式会社 (20)

【Fターム(参考)】

[ Back to top ]