炭素繊維強化炭素複合材からの炭素繊維の脱落防止方法及びその方法を用いて得られる金属被覆炭素繊維強化炭素複合材

【課題】炭素繊維強化炭素複合材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法を提供する。

【解決手段】炭素繊維強化炭素複合材の被めっき物に対し、前処理工程、触媒付与工程及び無電解ニッケルめっき工程を含む金属被覆炭素繊維強化炭素複合材の製造方を採用する。そして、無電解ニッケルめっき工程では、ニッケルの沈着速度が遅い無電解ニッケルめっき条件を採用する。また、必要に応じて黒色化処理工程を付加し、光沢及び明度が小さな金属皮膜とする。

【解決手段】炭素繊維強化炭素複合材の被めっき物に対し、前処理工程、触媒付与工程及び無電解ニッケルめっき工程を含む金属被覆炭素繊維強化炭素複合材の製造方を採用する。そして、無電解ニッケルめっき工程では、ニッケルの沈着速度が遅い無電解ニッケルめっき条件を採用する。また、必要に応じて黒色化処理工程を付加し、光沢及び明度が小さな金属皮膜とする。

【発明の詳細な説明】

【技術分野】

【0001】

本件発明は、炭素繊維強化炭素複合材からの炭素繊維の脱落防止方法及びその方法を用いて得られる金属被覆炭素繊維強化炭素複合材に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(以下、「FPD」と称する)は大型化の一途をたどっている。その一方で、FPDの製造工程では、パネルサイズの大型化にともない、2枚のガラス基板を接着する工程では、ホットプレスにサンドイッチして接着剤を加熱硬化させることが困難になっている。その理由の1つとして、大型のガラス基板同士を接着するためには大きな面積の熱盤を備えるホットプレスが必要となることがある。即ち、ホットプレス本体の質量が大きくなって投資金額が大きくなる。また、本体を設置する基礎を安定化させるための工事等の費用も大きくなる。さらに、熱盤間の水平調整や水平状態の維持も困難になって、生産性が低下する等である。

【0003】

即ち、上述した質量に起因する問題を解決し、大面積でのホットプレスを可能にするため、軽量熱盤に対する要求がなされている。一方、透明なガラス基板に挟まれた接着剤を均一に硬化させるためには、熱盤表面からの熱輻射も均一であることが要求される。即ち、熱盤表面は、均一に黒色化処理されている必要がある。さらに、FPDパネルの製造ラインで使用することを考えると、発塵物質を含むことは許されない。

【0004】

そこで、上述した特性を満足できる可能性がある材料として、特許文献1には、密度が3.5g/cm3以下であって焼成後に溶融金属を含浸された炭素繊維強化炭素複合材料が開示されている。具体的には、炭素繊維強化炭素複合材料を溶融金属の融点よりも100℃〜250℃高い温度で予め予熱し、その後、溶融金属の融点よりも50℃〜250℃高い温度で溶融金属を炭素繊維強化炭素複合材料に加圧含浸すると、溶融金属が炭素繊維強化炭素複合材料中に十分に含浸されるとしている。

【0005】

さらに、金属に黒色化処理を施す技術としては、特許文献2に、被めっき物に無電解ニッケル−リン合金被膜を形成し、この被膜を酸性処理液に接触させて黒色ニッケル被膜を形成する技術が開示されている。特許文献2の実施例では、黒色化処理を施す素材として鋼材やアルミニウムを用いている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−327754号公報

【特許文献2】特開2006−163104号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1が開示する、成型した炭素繊維強化炭素複合材に溶融金属を加圧含浸する製造方法では、高温で発塵をともなう作業雰囲気から逃れることができない。また、金属の溶湯を準備するためには、高周波誘導加熱炉などの高価な設備が必要であると同時に、含浸設備等には、金属の鋳造工場で用いるのと同等のセラミックス系素材を用いることになる。

【0008】

さらに、上述の方法で得られた金属含浸炭素繊維強化炭素複合材には、冷却工程で溶融金属表面に凹凸が生じることが多い。また、固化した金属に内部応力が偏在すると、板材にはそりやねじれが発生する。即ち、当該金属含浸炭素繊維強化炭素複合材をそのままの状態で上述したFPD製造工程のホットプレスで熱盤に使用すると、ホットプレス工程でガラス基板が割れてしまう。従って、特許文献1が開示する技術は、熱盤として使用できる形状の板材を得ることが困難な技術である。一方、溶融金属を含浸する代わりに、無電解めっき法を用いて金属皮膜を形成することも検討対象となる。ところが、炭素繊維強化炭素複合材を被めっき物とし、外形寸法を接液面積の基準として一般的な条件で無電解めっきを施すと、めっき速度のコントロールが不能になり、厚さと表面状態が均一なニッケル皮膜を形成することは困難である。

【0009】

また、特許文献2が開示する技術は、無電解めっきと酸処理とを併用して黒色化処理を施す技術である。しかし、それぞれの工程では、表面性にはムラがあり、処理液との接触状態にも変動が発生することを勘案すると、処理ムラが発生しやすい技術である。従って、小さな部材に黒色化処理を施す用途には適しているが、熱盤などの大きな面積を備える部材ほど処理ムラが発生しやすく、面積が広いためにムラも目立ちやすいという欠点を備えている。

【0010】

従って、軽量でありながら機械強度と耐熱性に優れており、さらに、ムラのない黒色化処理表面を備える、大型材料の提供が可能な製造方法が要求されていた。

【課題を解決するための手段】

【0011】

そこで、鋭意研究の結果本件発明者等は、炭素繊維強化炭素複合材(以下、「C/C材」と称する。)の表面に金属皮膜を形成して炭素繊維の脱落を防止し、さらに黒色化処理を施せば、上記課題を解決できることに想到したのである。以下、上記課題を解決するための手段について以下述べる。

【0012】

本件発明に係る金属被覆C/C材の製造方法: 本件発明に係る金属被覆C/C材の製造方法は、C/C材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、被めっき物として1m2以上の広面積のC/C材を用い、以下の工程A〜工程Cを実施して金属被覆C/C材を得ることを特徴としている。

【0013】

工程A: 炭素繊維強化炭素複合材を前処理して前処理炭素繊維強化炭素複合材を得る前処理工程。

工程B: 前処理炭素繊維強化炭素複合材に触媒を付与して触媒付与炭素繊維強化炭素複合材を得る触媒付与工程。

工程C: 触媒付与炭素繊維強化炭素複合材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆炭素繊維強化炭素複合材を得る無電解ニッケルめっき工程。

【0014】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cでは、無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理することも好ましい。

【0015】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けたものであることも好ましい。

【0016】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cの後に工程Dとして黒色化処理工程を設けたものであることも好ましい。

【0017】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dは、電解めっき工程及び無電解めっき工程から選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成するものであることも好ましい。

【0018】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで電解めっき工程を採用する場合、電解ニッケルめっき液を用いることも好ましい。

【0019】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで電解めっき工程を採用する場合、電解銅めっき液を用いることも好ましい。

【0020】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで無電解めっき工程を採用する場合、無電解ニッケルめっき液を用いることも好ましい。

【0021】

本件発明に係る金属被覆C/C材: 本件発明に係る金属被覆C/C材は、前記金属被覆C/C材の製造方法を用いて得られたことを特徴としている。

【0022】

本件発明に係る金属被覆C/C材においては、金属被膜が、単位面積内に存在する質量から換算して得られる厚さ(以下、単に「質量換算厚さ」と称する。)が3μm〜500μmのニッケル被膜であることも好ましい。

【0023】

本件発明に係る金属被覆C/C材においては、表面に高さが0.01μm〜1.0μmの金属粒子を備え、この高さが、吸収又は輻射する電磁波の波長の1/4以上であることも好ましい。

【0024】

本件発明に係る金属被覆C/C材においては、表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下であることも好ましい。

【発明の効果】

【0025】

本件発明に係る工程A〜工程Dを含む金属被覆C/C材の製造方法を用いれば、被めっき物として1m2以上の広面積の前記炭素繊維強化炭素複合材を用いても、金属被膜により炭素繊維などの脱落が防止される。また、この製造方法を用いて得られた金属被覆C/C材は、耐熱性に優れ、平面性が良好な金属被覆C/C材である。さらに、黒色化処理を施した金属被覆C/C材は、広面積でありながら色調が均一で、光の乱反射防止効果や熱輻射性に優れたものである。

【図面の簡単な説明】

【0026】

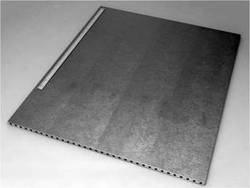

【図1】実施例で作成した製品サイズ1.2m×1.0mの金属被覆C/C材の外観を示す写真である。

【発明を実施するための形態】

【0027】

本件発明に係る金属被覆C/C材の製造形態: 本件発明に係る金属被覆C/C材の製造方法は、C/C材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、被めっき物として1m2以上の広面積のC/C材を用い、以下の工程A〜工程Cを実施して金属被覆C/C材を得る。以下、各工程毎に説明する

【0028】

工程Aは、C/C材を前処理して前処理C/C材を得る前処理工程である。この前処理工程では、後の触媒付与工程で均一な触媒付与がなされるよう、C/C材の表面を均一にする。ここで用いる前処理剤は、アルカリ脱脂処理レベルとするのであれば、NaOH濃度30g/L〜70g/Lとした液を用い、液温を60℃〜80℃として10分間〜60分間C/C材を浸漬して脱脂処理を施す。さらに、後の触媒付与処理工程で用いる方法を考慮し、通常の無電解めっき法で用いるコンディショニング剤等から選択して用いることもできる。

【0029】

また、工程Bは、前処理C/C材に触媒を付与して触媒付与C/C材を得る触媒付与工程である。ここで用いる触媒を付与する溶液としては、コロイド系のパラジウムースズ触媒溶液やイオン系の銅触媒溶液やパラジウム触媒溶液などを用いることができる。そして、それぞれの触媒溶液が推奨する条件で処理すれば触媒付与C/C材を得ることができる。しかし、C/C材の比表面積が大きく、全体がポーラスであることを考えると、イオン系の触媒を用いると、C/C材のミクロ表面に対する触媒核の形成が容易になる。

【0030】

具体的には、SnCl2濃度を0.01g/L〜0.50g/Lとした塩化第一錫水溶液と、PdCl2濃度を0.01g/L〜0.50g/Lとした塩化パラジウム水溶液とに交互に浸漬処理する、感受性・活性化法で触媒付与処理を施せば、C/C材を構成する炭素繊維などが内包するマイクロポア内にも金属パラジウムの触媒核が付着した触媒付与C/C材を得ることができる。一方、コロイド系の触媒を用いると、C/C材のマイクロポア内での流動性を良好にすることが困難になるため、主に炭素繊維などのバルク表面を被覆するように触媒核が形成される。しかし、後の無電解ニッケルめっき工程で付き廻り性が良好な方法を採用し、一定以上の厚みのニッケル被膜を形成すれば、C/C材表面に存在するマイクロポアの表面は被覆される。従って、用途に応じて金属被覆C/C材のニッケル被膜をどの範囲に形成するかを設定し、工程全体のバランスを考慮して触媒付与工程を設計すればよい。

【0031】

工程Cは、触媒付与C/C材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆C/C材を得る無電解ニッケルめっき工程である。通常、金属表面やCFRP表面への無電解ニッケルめっきであれば、触媒付与した被めっき物と無電解ニッケルめっき液とを接触させれば、触媒付与被めっき物表面に無電解ニッケルめっき層を備えるニッケル被覆被めっき物を得ることができる。ところが、上述したように、C/C材を被めっき物とし、外形寸法を接液面積の基準として一般的な条件で無電解めっきを施すと、めっき速度のコントロールが不能になる。この現象は、C/C材の比表面積が大きいため、無電解めっき液量に対して過大な実質表面積に対して無電解めっきが進行することが原因と考えられる。即ち、めっき界面では金属イオンの補給が間に合わず、濃度変動が大きくなって、めっき速度のコントロールが不能になるのである。

【0032】

そこで、本件発明では、無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理する。具体的には、通常は液温を90℃程度として用いる日本カニゼン株式会社製SK−100等の酸性無電解ニッケルめっき液を、液温を40℃〜80℃として、触媒付与C/C材を、少なくとも質量換算厚さが3μmの無電解ニッケルめっき皮膜が形成されるまでの時間浸漬する。係る条件とすれば、ニッケルの沈着速度は、液温を90℃とした場合のニッケル沈着速度の30%〜50%となる。ニッケルの沈着速度が遅ければ、C/C材のミクロ表面におけるニッケル沈着速度も遅くなり、ニッケルイオンの濃度変動は小さくなる。また、ニッケル層は、主にC/C材を構成する炭素繊維などのバルク表面を被覆するように安定した速度で成長する。しかし、安定した沈着状態を得るためにニッケル沈着速度を3μm/hrを下回る条件としても、ニッケルの沈着を安定させる効果はすでに飽和に達しており、生産性を低下させるため工業的には好ましくない。一方、ニッケル沈着速度が8μm/hrを超えると、無電解ニッケルめっき液の撹拌状態等の影響を受け、厚さムラや光沢ムラのある無電解ニッケルめっき皮膜が得られる傾向が現れるため好ましくない。

【0033】

一方、金属被覆C/C材の用途によっては、機械強度や熱伝導率等の特性を満足させるために、マイクロポア内へもある程度のニッケルを沈着させたい場合がある。係る場合には、触媒付与処理方法も勘案したうえで、無電解ニッケルめっき液の液温を上限近傍にして無電解ニッケルめっきを施す。しかし、沈着速度を速くするために液温を高めにすると、上述した厚さムラや光沢ムラのある無電解ニッケルめっき皮膜が得られる傾向が見られるようになるため、めっき槽内における被めっき物の配置や無電解ニッケルめっき液の撹拌状態の管理に注意を払う必要がある。

【0034】

ところで、本件出願に係る発明では、工程Cで実施する無電解ニッケルめっきは、1回に限られないことを断っておく。C/C材に直接無電解ニッケルめっき皮膜を形成する工程は上述した条件で実施し、C/C材の表面のほとんどを無電解ニッケルめっき皮膜で覆った段階で、異なる無電解ニッケルめっき液、即ち高速無電解ニッケルめっき液等を用いて所望厚さの無電解ニッケルめっき皮膜を得る工程とすることもできる。

【0035】

また、工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けることもできる。上述したように、本件発明に係る工程Cの無電解ニッケルめっき工程では、ニッケルの沈着速度が遅いめっき条件を採用している。しかし、C/C材表面のほとんどが無電解ニッケルめっき皮膜で覆われた段階で電解ニッケルめっきを施し、所定厚さのニッケル被膜を得る工程とすれば、生産性が向上すると同時にコストダウンにも寄与できる。ここで用いる電解ニッケルめっき液やめっき条件には特に限定はなく、市販の電気ニッケルめっき液を用いることができる。しかし、ワット浴やスルファミン酸浴等を、自身で調製して用いることも可能である。例えば、スルファミン酸浴を用いるのであれば、スルファミン酸ニッケル(450g/L〜600g/L)、塩化ニッケル(0g/L〜10g/L)、ホウ酸(30g/L〜40g/L)pHを4.5程度とした水溶液に、ラウリル硫酸ナトリウム、1・4ブチンジオール、サッカリン、チオ尿素から2種類以上を添加して電解ニッケルめっき液を調整する。そして、このめっき液を用い、液温を40℃〜60°とし、陰極電流密度2A/dm2〜30A/dm2で電解すると、電解ニッケルめっき皮膜を得ることができる。

【0036】

また、工程Cの後に黒色化処理工程である工程Dを設けることができる。この工程Dを実施することにより、ニッケル被覆C/C材が光沢ニッケル被膜を備えるものであったとしても、その表面が光の乱反射を防止する機能等を備える金属被覆C/C材が得られる。黒色化処理の手法としては、薬品を用いてニッケル被膜表面に黒色ニッケル酸化物を形成する方法、引用文献2が開示する様な無電解めっき法と薬品処理を併用する方法、無電解めっき法や電解めっき法で黒色金属を析出させる方法などから選択できる。しかし、薬品処理で形成したニッケル酸化物は、下地のニッケル被膜との密着力に乏しく、また、脆い化合物であるため、脱落して飛散しやすいものである。従って、クリーンルームなどの内部で用いる用途に対しては制約を受ける場合がある。従って、下地のニッケル被膜との密着力を担保するのであれば、硬質の粒子等を用いて黒色化を達成するのが好ましい。

【0037】

工程Dでは、電解めっき工程及び無電解めっき工程から選択される選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成する。ここでいう黒色金属粒子とは、金属の色調が黒であることにはこだわっておらず、表面形状が凹凸やマイクロポアを備えることによって、目視で黒く見える粒子を意味している。また、黒色化処理工程を電解めっき工程及び無電解めっき工程のいずれか単独又は組み合わせて実施するかについては、要求される色調等に対して最適になるよう工程設計をすればよい。しかし、黒色については、入射した光が出射できない状態が理想であることを考えると、要求レベルによっては、複数の黒色化処理手法を併用するのが好ましい場合がある。例えば、第一段階として電解めっき法で所定サイズの金属粒子を形成し、第二段階の無電解めっき法では金属粒子表面の微細な凹凸表面に金属粒子を析出させる工程とすれば、黒味が深い黒色化処理表面が得られるためより好ましい。

【0038】

また、工程Dで実施する電解めっき工程では電解ニッケルめっき液を用いる。電解ニッケルめっきにより黒色化処理するには、市販の黒色ニッケルめっき液を用いることができる。係る黒色ニッケルめっき液を用いると、ニッケル合金が析出し、そのままで、もしくは酸処理を施すことによって黒色化処理ができる。具体的には、Ni−Sn合金めっきでは、スーパーブラック(株式会社ヒキフネ製)、エバロイSNI(荏原ユージライト株式会社製)、ニッカブラック(日本化学産業株式会社製)等を用いることができる。

【0039】

また、工程Dで実施する電解めっき工程では電解銅めっき液を用いる。電解銅めっきにより黒色化処理するには、銅イオン濃度を1g/L〜20g/L、硫酸濃度を50g/L〜100g/L、塩素イオン濃度を20mg/L〜200mg/Lとし、添加剤として9−フェニルアクリジン、ヒ素や膠などを適宜加えた電解銅めっき液を用いることができる。係る電解銅めっき液の液温を20℃〜35℃とし、陰極電流密度30A/dm2〜50A/dm2で3秒間〜10秒間直流電解を実施すれば黒褐色の銅微粒子が付着した表面が得られる。さらに、必要に応じて、銅イオン濃度を40g/L〜80g/L、硫酸濃度を50g/L〜100g/L、塩素イオン濃度を10mg/L〜50mg/Lとした電解銅めっき液を用い、液温40℃〜45℃、陰極電流密度30A/dm2〜50A/dm2で3秒間〜10秒間直流電解を実施すれば、銅微粒子の脱落を抑制できる。

【0040】

さらに、工程Dで実施する無電解めっき工程では、無電解ニッケルめっき液を用いる。無電解ニッケルめっきにより黒色化処理するには、市販の黒色ニッケルめっき液を用いることができるが、自身で調整して用いることもできる。具体的には、市販品では、カニブラック(日本カニゼン株式会社製)等を用いることができる。また、自身で調整して用いるのであれば、めっき浴として、塩化ニッケル(8g/L〜12g/L)、還元剤としてヒドラジン水和物(18g/L〜22g/L)、錯化剤としてグリシン(20g/L〜25g/L)、緩衝剤としてホウ酸(30g/L〜40g/L)及び添加剤として鉛化合物やビスマス化合物を含む水溶液を調製し、めっき浴温度を70℃〜90℃、pH11.5〜pH12.5に保ち、14分間90分間浸漬処理すればよい。

【0041】

本件発明に係る金属被覆C/C材の形態: 本件発明に係る金属被覆C/C材は、前記金属被覆C/C材の製造方法を用いて得られた金属被覆C/C材である。上述したように、本件発明に係る製造方法を用いて得られた金属被覆C/C材は、C/C材を構成する炭素繊維などの、少なくともバルク形状を被覆するようにニッケル被膜が形成されている。従って、金属被覆C/C材に含まれる炭素繊維等の脱落は防止されている。また、C/C材を構成する炭素繊維などが内包するマイクロポア内にもニッケル被膜を形成したものは、熱伝導性や機械強度がより優れたものである。さらに、マイクロポア内でもニッケル被膜の被覆性を良好にしたものは、機械加工時の発塵防止にも優れた金属被覆C/C材である。

【0042】

また、本件発明に係る金属被覆C/C材は、金属被膜が、質量換算厚さが3μm〜500μmのニッケル被膜である。めっき法で形成されたニッケル皮膜は、電解ニッケルめっき法、無電解ニッケルめっき法のいずれの方法を用いたとしても付き廻り性が良好であることが知られている。しかしながら、本件発明で被めっき物として用いるC/C材は、比表面積が大きな素材である。従って、質量換算厚さが3μmを下回ると、目視では炭素繊維などのバルク表面がニッケル層で被覆されていても、マイクロポアが露出している場合がある。係る状態では、炭素繊維などの脱落が生じたり、機械強度にバラツキが出やすく、安定した特性の発揮が困難になるため好ましくない。一方、質量換算厚さが500μmを超えても、C/C材を構成する炭素繊維などのバルク表面では、すでにマイクロポアは露出していない。従って、徒に金属被覆C/C材の比重を大きくするだけであり、本来の目的である軽量化の効果が得られにくくなるため好ましくない。但し、軽量性を犠牲にしてまで熱伝導性をさらに改善する必要がある場合など、他の目的がある場合にはこの限りではない。

【0043】

さらに、本件発明に係る金属被覆C/C材は、高さが0.01μm〜1μmの金属粒子を表面に備え、この高さが、吸収又は輻射する電磁波の波長の1/4以上である。ここで、ニッケル皮膜の表面に金属粒子が形成される過程を考えてみる。いずれの手法を用いたとしても、金属粒子が形成される初期の段階では、粒子となる金属成分が、アイランド状にニッケル皮膜表面に沈着する。その後、金属成分の沈着が、このアイランドに集中的に進行することによって、金属粒子が形成される。このように、金属成分の沈着が進行すれば、ニッケル皮膜に対してオーバーハングを備える粒子形状が得られる。

【0044】

従って、金属粒子の高さが0.01μmを下回ると、オーバーハング部位を備える形状には至っておらず、単なる突起となってしまい、黒色化処理としての機能を発揮しないため好ましくない。また、電磁波の吸収や輻射に対しても、当該電磁波の波長の1/4以上を満足できなくなる。一方、金属粒子の高さが1μmを超えるものは、好ましい粒子形状を備えている。しかし、金属粒子とニッケル皮膜との接続面積がほぼ一定であることを考えると、この金属粒子の質量と体積とが大きいことに起因して、ニッケル皮膜から脱落しやすくなるため好ましくない。同時に、すれ等による色調の変化も発生しやすくなり、色調の均一性に悪影響を及ぼすため好ましくない。

【0045】

また、金属粒子の高さが電磁波の波長の1/4未満になると、金属粒子の頭頂とニッケル皮膜表面との間における電磁波の定在波の形成が困難になる。電磁波が定在波を形成できる表面では、当該電磁波のエネルギーが熱になりやすいため、当該電磁波の吸収や輻射に適した表面である。従って、当該高さは、電磁波波長の1/2長さの倍数が理想となるが、少なくとも波長の1/4の高さがあれば定在波の形成が可能になるため、金属粒子の最低高さとしている。一方、電磁波の波長だけをとらえると、高さの上限値を特に設定する必要はないが、ニッケル皮膜からの脱落のしやすさを勘案して高さの上限値を適用することが好ましい。

【0046】

本件発明に係る金属被覆C/C材は、表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下である。ここでいう光沢度Gs60°は、JIS Z8741「鏡面光沢度 ― 測定方法」に準拠して測定した値であり、測定光を測定面に60°で入射させた光の、60°方向への反射強度を測定している。即ち、金属被覆C/C材の光沢度を測定すると、入射した光は、表面に形成した金属粒子とその下地層であるニッケル被膜で正反射した光量から光沢度として測定される。ここで、ニッケル被膜が光沢の大きな面であることを前提とすれば、測定される光沢度は、主に金属粒子の形状とその分布密度の影響を受けた値になる。従って、光沢度Gs60°が1を超える表面状態は、金属粒子の形状がオーバーハングの小さな形状であったり、分布がまばらであることを示しており、好ましくない表面状態である。

【0047】

また、色調は、JIS Z8729「色の表示方法−L*a*b*表色系及びL*u*v*表色系」に準拠して測定しており、L軸は明るさを示している。ところが、色調の測定では、上述した光沢度と異なり、測定面で乱反射した光の波長別の強さを検出している。係る評価方法において、L値が30以下であれば、いずれの波長においても検出される光の強度が小さく、一般的には黒色と判定されるレベルであるため好ましい。従って、L値が30を超えると、色調の違いが判別可能であり、特定の波長の光を吸収できない表面状態を示すことの証左であるため好ましくない。上述した観点からは、L値が20以下では色調判定がほぼ困難であるためより好ましい。

【0048】

さらに、最も色調差が大きな2カ所のL値の差の値が5を超えると、熱輻射を安定化させる効果等に違いが見られるようになる。上述したように、熱輻射の違いは、FPDのガラス基板の貼り合わせ工程では、接着剤樹脂の硬化状態の違いとなって現れるため好ましくない。係る効果を重視する場合、2カ所のL値の差の値は3以下とすることがより好ましい。

【0049】

以上、板状のC/C材を対象とした説明を行ってきたが、本件発明は平板にしか適用できない技術ではない。例えば、立方体形状の容器であれば、その形状から、金属被覆を形成する範囲を処理液に浸漬した際の接液表面積を、平板を処理液に浸漬した際の接液表面積と見なせばよい。即ち、係る場合には、処理層などを被処理物の形状に合わせた形状に変更するだけで、金属被覆C/C材を得ることができる。

【実施例】

【0050】

実施例では、厚さが5mmで、サイズが1.2m×1.0mの炭素繊維強化炭素複合材(株式会社アクロス製)を、被めっき材として用いた。この被めっき材に、前処理では、ギルデオンKOH(中央化学株式会社製)を用い、液温50℃で10分間C/C材を浸漬して脱脂処理を施した。その後、触媒付与処理では、0.1g/LのSnCl2溶液に1分間浸漬後、0.1g/LのPdCl2溶液に1分間浸漬した。なお、上述した各工程の間には30秒間の水洗を実施している。

【0051】

無電解ニッケルめっきでは、SK−100(日本カニゼン株式会社製)を用い、80℃で30分間浸漬し、C/C材表面に質量換算厚さ2μmの無電解ニッケルめっき皮膜を形成した。その後、電解ニッケルめっきでは、スルファミン酸ニッケル(500g/L)、塩化ニッケル(5g/L)、ホウ酸(30g/L)とした水溶液にラウリル硫酸ナトリウムとサッカリンを微量添加してpH4.0に調整した。この電解ニッケルめっき液を45℃とし、陰極電流密度10A/dm2で10分間電解し、無電解ニッケルめっき皮膜を形成したC/C材に、質量換算厚さ3μmの電解ニッケル皮膜を形成した。

【0052】

さらに、黒色化処理では、塩化ニッケル(10g/L)、ヒドラジン水和物(20g/L)、グリシン(20g/L)、ホウ酸(35g/L)とした水溶液に、トリフェニルスルフォン酸三ナトリウム塩を微量添加した黒色化処理液を調製した。この黒色化処理液を80℃として15分間電解し、電解ニッケル皮膜を形成したC/C材表面を黒色化した。この黒色化処理後の表面に入射角60°で測定光を照射し、反射角60°で跳ね返った光の強度を測定することとし、デジタル変角光沢計(日本電色工業株式会社製VG−2000型)を用いて測定したところ、光沢度Gs60°は、0.8であった。また、色調を分光測色計CM−5(コニカミノルタセンシング株式会社製)で測定したところ、L値は12であり、良好な表面状態であることが確認できた。

【産業上の利用可能性】

【0053】

C/C材の表面に、本件発明に係る金属被覆C/C材の製造方法を用いて金属皮膜を形成すると、炭素繊維の脱落が無くなる。また、無電解ニッケルめっき工程では、ニッケルの沈着速度を1/2以下とした条件を採用することでC/C材への無電解めっきを可能としている。従って、炭素繊維に限らず、その他の比表面積の大きな素材、例えば発泡骨材やセラミックス焼結体などへの無電解めっきにも適用可能である。

【技術分野】

【0001】

本件発明は、炭素繊維強化炭素複合材からの炭素繊維の脱落防止方法及びその方法を用いて得られる金属被覆炭素繊維強化炭素複合材に関する。

【背景技術】

【0002】

近年、フラットパネルディスプレイ(以下、「FPD」と称する)は大型化の一途をたどっている。その一方で、FPDの製造工程では、パネルサイズの大型化にともない、2枚のガラス基板を接着する工程では、ホットプレスにサンドイッチして接着剤を加熱硬化させることが困難になっている。その理由の1つとして、大型のガラス基板同士を接着するためには大きな面積の熱盤を備えるホットプレスが必要となることがある。即ち、ホットプレス本体の質量が大きくなって投資金額が大きくなる。また、本体を設置する基礎を安定化させるための工事等の費用も大きくなる。さらに、熱盤間の水平調整や水平状態の維持も困難になって、生産性が低下する等である。

【0003】

即ち、上述した質量に起因する問題を解決し、大面積でのホットプレスを可能にするため、軽量熱盤に対する要求がなされている。一方、透明なガラス基板に挟まれた接着剤を均一に硬化させるためには、熱盤表面からの熱輻射も均一であることが要求される。即ち、熱盤表面は、均一に黒色化処理されている必要がある。さらに、FPDパネルの製造ラインで使用することを考えると、発塵物質を含むことは許されない。

【0004】

そこで、上述した特性を満足できる可能性がある材料として、特許文献1には、密度が3.5g/cm3以下であって焼成後に溶融金属を含浸された炭素繊維強化炭素複合材料が開示されている。具体的には、炭素繊維強化炭素複合材料を溶融金属の融点よりも100℃〜250℃高い温度で予め予熱し、その後、溶融金属の融点よりも50℃〜250℃高い温度で溶融金属を炭素繊維強化炭素複合材料に加圧含浸すると、溶融金属が炭素繊維強化炭素複合材料中に十分に含浸されるとしている。

【0005】

さらに、金属に黒色化処理を施す技術としては、特許文献2に、被めっき物に無電解ニッケル−リン合金被膜を形成し、この被膜を酸性処理液に接触させて黒色ニッケル被膜を形成する技術が開示されている。特許文献2の実施例では、黒色化処理を施す素材として鋼材やアルミニウムを用いている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−327754号公報

【特許文献2】特開2006−163104号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1が開示する、成型した炭素繊維強化炭素複合材に溶融金属を加圧含浸する製造方法では、高温で発塵をともなう作業雰囲気から逃れることができない。また、金属の溶湯を準備するためには、高周波誘導加熱炉などの高価な設備が必要であると同時に、含浸設備等には、金属の鋳造工場で用いるのと同等のセラミックス系素材を用いることになる。

【0008】

さらに、上述の方法で得られた金属含浸炭素繊維強化炭素複合材には、冷却工程で溶融金属表面に凹凸が生じることが多い。また、固化した金属に内部応力が偏在すると、板材にはそりやねじれが発生する。即ち、当該金属含浸炭素繊維強化炭素複合材をそのままの状態で上述したFPD製造工程のホットプレスで熱盤に使用すると、ホットプレス工程でガラス基板が割れてしまう。従って、特許文献1が開示する技術は、熱盤として使用できる形状の板材を得ることが困難な技術である。一方、溶融金属を含浸する代わりに、無電解めっき法を用いて金属皮膜を形成することも検討対象となる。ところが、炭素繊維強化炭素複合材を被めっき物とし、外形寸法を接液面積の基準として一般的な条件で無電解めっきを施すと、めっき速度のコントロールが不能になり、厚さと表面状態が均一なニッケル皮膜を形成することは困難である。

【0009】

また、特許文献2が開示する技術は、無電解めっきと酸処理とを併用して黒色化処理を施す技術である。しかし、それぞれの工程では、表面性にはムラがあり、処理液との接触状態にも変動が発生することを勘案すると、処理ムラが発生しやすい技術である。従って、小さな部材に黒色化処理を施す用途には適しているが、熱盤などの大きな面積を備える部材ほど処理ムラが発生しやすく、面積が広いためにムラも目立ちやすいという欠点を備えている。

【0010】

従って、軽量でありながら機械強度と耐熱性に優れており、さらに、ムラのない黒色化処理表面を備える、大型材料の提供が可能な製造方法が要求されていた。

【課題を解決するための手段】

【0011】

そこで、鋭意研究の結果本件発明者等は、炭素繊維強化炭素複合材(以下、「C/C材」と称する。)の表面に金属皮膜を形成して炭素繊維の脱落を防止し、さらに黒色化処理を施せば、上記課題を解決できることに想到したのである。以下、上記課題を解決するための手段について以下述べる。

【0012】

本件発明に係る金属被覆C/C材の製造方法: 本件発明に係る金属被覆C/C材の製造方法は、C/C材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、被めっき物として1m2以上の広面積のC/C材を用い、以下の工程A〜工程Cを実施して金属被覆C/C材を得ることを特徴としている。

【0013】

工程A: 炭素繊維強化炭素複合材を前処理して前処理炭素繊維強化炭素複合材を得る前処理工程。

工程B: 前処理炭素繊維強化炭素複合材に触媒を付与して触媒付与炭素繊維強化炭素複合材を得る触媒付与工程。

工程C: 触媒付与炭素繊維強化炭素複合材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆炭素繊維強化炭素複合材を得る無電解ニッケルめっき工程。

【0014】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cでは、無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理することも好ましい。

【0015】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けたものであることも好ましい。

【0016】

本件発明に係る金属被覆C/C材の製造方法においては、工程Cの後に工程Dとして黒色化処理工程を設けたものであることも好ましい。

【0017】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dは、電解めっき工程及び無電解めっき工程から選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成するものであることも好ましい。

【0018】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで電解めっき工程を採用する場合、電解ニッケルめっき液を用いることも好ましい。

【0019】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで電解めっき工程を採用する場合、電解銅めっき液を用いることも好ましい。

【0020】

本件発明に係る金属被覆C/C材の製造方法においては、工程Dで無電解めっき工程を採用する場合、無電解ニッケルめっき液を用いることも好ましい。

【0021】

本件発明に係る金属被覆C/C材: 本件発明に係る金属被覆C/C材は、前記金属被覆C/C材の製造方法を用いて得られたことを特徴としている。

【0022】

本件発明に係る金属被覆C/C材においては、金属被膜が、単位面積内に存在する質量から換算して得られる厚さ(以下、単に「質量換算厚さ」と称する。)が3μm〜500μmのニッケル被膜であることも好ましい。

【0023】

本件発明に係る金属被覆C/C材においては、表面に高さが0.01μm〜1.0μmの金属粒子を備え、この高さが、吸収又は輻射する電磁波の波長の1/4以上であることも好ましい。

【0024】

本件発明に係る金属被覆C/C材においては、表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下であることも好ましい。

【発明の効果】

【0025】

本件発明に係る工程A〜工程Dを含む金属被覆C/C材の製造方法を用いれば、被めっき物として1m2以上の広面積の前記炭素繊維強化炭素複合材を用いても、金属被膜により炭素繊維などの脱落が防止される。また、この製造方法を用いて得られた金属被覆C/C材は、耐熱性に優れ、平面性が良好な金属被覆C/C材である。さらに、黒色化処理を施した金属被覆C/C材は、広面積でありながら色調が均一で、光の乱反射防止効果や熱輻射性に優れたものである。

【図面の簡単な説明】

【0026】

【図1】実施例で作成した製品サイズ1.2m×1.0mの金属被覆C/C材の外観を示す写真である。

【発明を実施するための形態】

【0027】

本件発明に係る金属被覆C/C材の製造形態: 本件発明に係る金属被覆C/C材の製造方法は、C/C材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、被めっき物として1m2以上の広面積のC/C材を用い、以下の工程A〜工程Cを実施して金属被覆C/C材を得る。以下、各工程毎に説明する

【0028】

工程Aは、C/C材を前処理して前処理C/C材を得る前処理工程である。この前処理工程では、後の触媒付与工程で均一な触媒付与がなされるよう、C/C材の表面を均一にする。ここで用いる前処理剤は、アルカリ脱脂処理レベルとするのであれば、NaOH濃度30g/L〜70g/Lとした液を用い、液温を60℃〜80℃として10分間〜60分間C/C材を浸漬して脱脂処理を施す。さらに、後の触媒付与処理工程で用いる方法を考慮し、通常の無電解めっき法で用いるコンディショニング剤等から選択して用いることもできる。

【0029】

また、工程Bは、前処理C/C材に触媒を付与して触媒付与C/C材を得る触媒付与工程である。ここで用いる触媒を付与する溶液としては、コロイド系のパラジウムースズ触媒溶液やイオン系の銅触媒溶液やパラジウム触媒溶液などを用いることができる。そして、それぞれの触媒溶液が推奨する条件で処理すれば触媒付与C/C材を得ることができる。しかし、C/C材の比表面積が大きく、全体がポーラスであることを考えると、イオン系の触媒を用いると、C/C材のミクロ表面に対する触媒核の形成が容易になる。

【0030】

具体的には、SnCl2濃度を0.01g/L〜0.50g/Lとした塩化第一錫水溶液と、PdCl2濃度を0.01g/L〜0.50g/Lとした塩化パラジウム水溶液とに交互に浸漬処理する、感受性・活性化法で触媒付与処理を施せば、C/C材を構成する炭素繊維などが内包するマイクロポア内にも金属パラジウムの触媒核が付着した触媒付与C/C材を得ることができる。一方、コロイド系の触媒を用いると、C/C材のマイクロポア内での流動性を良好にすることが困難になるため、主に炭素繊維などのバルク表面を被覆するように触媒核が形成される。しかし、後の無電解ニッケルめっき工程で付き廻り性が良好な方法を採用し、一定以上の厚みのニッケル被膜を形成すれば、C/C材表面に存在するマイクロポアの表面は被覆される。従って、用途に応じて金属被覆C/C材のニッケル被膜をどの範囲に形成するかを設定し、工程全体のバランスを考慮して触媒付与工程を設計すればよい。

【0031】

工程Cは、触媒付与C/C材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆C/C材を得る無電解ニッケルめっき工程である。通常、金属表面やCFRP表面への無電解ニッケルめっきであれば、触媒付与した被めっき物と無電解ニッケルめっき液とを接触させれば、触媒付与被めっき物表面に無電解ニッケルめっき層を備えるニッケル被覆被めっき物を得ることができる。ところが、上述したように、C/C材を被めっき物とし、外形寸法を接液面積の基準として一般的な条件で無電解めっきを施すと、めっき速度のコントロールが不能になる。この現象は、C/C材の比表面積が大きいため、無電解めっき液量に対して過大な実質表面積に対して無電解めっきが進行することが原因と考えられる。即ち、めっき界面では金属イオンの補給が間に合わず、濃度変動が大きくなって、めっき速度のコントロールが不能になるのである。

【0032】

そこで、本件発明では、無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理する。具体的には、通常は液温を90℃程度として用いる日本カニゼン株式会社製SK−100等の酸性無電解ニッケルめっき液を、液温を40℃〜80℃として、触媒付与C/C材を、少なくとも質量換算厚さが3μmの無電解ニッケルめっき皮膜が形成されるまでの時間浸漬する。係る条件とすれば、ニッケルの沈着速度は、液温を90℃とした場合のニッケル沈着速度の30%〜50%となる。ニッケルの沈着速度が遅ければ、C/C材のミクロ表面におけるニッケル沈着速度も遅くなり、ニッケルイオンの濃度変動は小さくなる。また、ニッケル層は、主にC/C材を構成する炭素繊維などのバルク表面を被覆するように安定した速度で成長する。しかし、安定した沈着状態を得るためにニッケル沈着速度を3μm/hrを下回る条件としても、ニッケルの沈着を安定させる効果はすでに飽和に達しており、生産性を低下させるため工業的には好ましくない。一方、ニッケル沈着速度が8μm/hrを超えると、無電解ニッケルめっき液の撹拌状態等の影響を受け、厚さムラや光沢ムラのある無電解ニッケルめっき皮膜が得られる傾向が現れるため好ましくない。

【0033】

一方、金属被覆C/C材の用途によっては、機械強度や熱伝導率等の特性を満足させるために、マイクロポア内へもある程度のニッケルを沈着させたい場合がある。係る場合には、触媒付与処理方法も勘案したうえで、無電解ニッケルめっき液の液温を上限近傍にして無電解ニッケルめっきを施す。しかし、沈着速度を速くするために液温を高めにすると、上述した厚さムラや光沢ムラのある無電解ニッケルめっき皮膜が得られる傾向が見られるようになるため、めっき槽内における被めっき物の配置や無電解ニッケルめっき液の撹拌状態の管理に注意を払う必要がある。

【0034】

ところで、本件出願に係る発明では、工程Cで実施する無電解ニッケルめっきは、1回に限られないことを断っておく。C/C材に直接無電解ニッケルめっき皮膜を形成する工程は上述した条件で実施し、C/C材の表面のほとんどを無電解ニッケルめっき皮膜で覆った段階で、異なる無電解ニッケルめっき液、即ち高速無電解ニッケルめっき液等を用いて所望厚さの無電解ニッケルめっき皮膜を得る工程とすることもできる。

【0035】

また、工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けることもできる。上述したように、本件発明に係る工程Cの無電解ニッケルめっき工程では、ニッケルの沈着速度が遅いめっき条件を採用している。しかし、C/C材表面のほとんどが無電解ニッケルめっき皮膜で覆われた段階で電解ニッケルめっきを施し、所定厚さのニッケル被膜を得る工程とすれば、生産性が向上すると同時にコストダウンにも寄与できる。ここで用いる電解ニッケルめっき液やめっき条件には特に限定はなく、市販の電気ニッケルめっき液を用いることができる。しかし、ワット浴やスルファミン酸浴等を、自身で調製して用いることも可能である。例えば、スルファミン酸浴を用いるのであれば、スルファミン酸ニッケル(450g/L〜600g/L)、塩化ニッケル(0g/L〜10g/L)、ホウ酸(30g/L〜40g/L)pHを4.5程度とした水溶液に、ラウリル硫酸ナトリウム、1・4ブチンジオール、サッカリン、チオ尿素から2種類以上を添加して電解ニッケルめっき液を調整する。そして、このめっき液を用い、液温を40℃〜60°とし、陰極電流密度2A/dm2〜30A/dm2で電解すると、電解ニッケルめっき皮膜を得ることができる。

【0036】

また、工程Cの後に黒色化処理工程である工程Dを設けることができる。この工程Dを実施することにより、ニッケル被覆C/C材が光沢ニッケル被膜を備えるものであったとしても、その表面が光の乱反射を防止する機能等を備える金属被覆C/C材が得られる。黒色化処理の手法としては、薬品を用いてニッケル被膜表面に黒色ニッケル酸化物を形成する方法、引用文献2が開示する様な無電解めっき法と薬品処理を併用する方法、無電解めっき法や電解めっき法で黒色金属を析出させる方法などから選択できる。しかし、薬品処理で形成したニッケル酸化物は、下地のニッケル被膜との密着力に乏しく、また、脆い化合物であるため、脱落して飛散しやすいものである。従って、クリーンルームなどの内部で用いる用途に対しては制約を受ける場合がある。従って、下地のニッケル被膜との密着力を担保するのであれば、硬質の粒子等を用いて黒色化を達成するのが好ましい。

【0037】

工程Dでは、電解めっき工程及び無電解めっき工程から選択される選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成する。ここでいう黒色金属粒子とは、金属の色調が黒であることにはこだわっておらず、表面形状が凹凸やマイクロポアを備えることによって、目視で黒く見える粒子を意味している。また、黒色化処理工程を電解めっき工程及び無電解めっき工程のいずれか単独又は組み合わせて実施するかについては、要求される色調等に対して最適になるよう工程設計をすればよい。しかし、黒色については、入射した光が出射できない状態が理想であることを考えると、要求レベルによっては、複数の黒色化処理手法を併用するのが好ましい場合がある。例えば、第一段階として電解めっき法で所定サイズの金属粒子を形成し、第二段階の無電解めっき法では金属粒子表面の微細な凹凸表面に金属粒子を析出させる工程とすれば、黒味が深い黒色化処理表面が得られるためより好ましい。

【0038】

また、工程Dで実施する電解めっき工程では電解ニッケルめっき液を用いる。電解ニッケルめっきにより黒色化処理するには、市販の黒色ニッケルめっき液を用いることができる。係る黒色ニッケルめっき液を用いると、ニッケル合金が析出し、そのままで、もしくは酸処理を施すことによって黒色化処理ができる。具体的には、Ni−Sn合金めっきでは、スーパーブラック(株式会社ヒキフネ製)、エバロイSNI(荏原ユージライト株式会社製)、ニッカブラック(日本化学産業株式会社製)等を用いることができる。

【0039】

また、工程Dで実施する電解めっき工程では電解銅めっき液を用いる。電解銅めっきにより黒色化処理するには、銅イオン濃度を1g/L〜20g/L、硫酸濃度を50g/L〜100g/L、塩素イオン濃度を20mg/L〜200mg/Lとし、添加剤として9−フェニルアクリジン、ヒ素や膠などを適宜加えた電解銅めっき液を用いることができる。係る電解銅めっき液の液温を20℃〜35℃とし、陰極電流密度30A/dm2〜50A/dm2で3秒間〜10秒間直流電解を実施すれば黒褐色の銅微粒子が付着した表面が得られる。さらに、必要に応じて、銅イオン濃度を40g/L〜80g/L、硫酸濃度を50g/L〜100g/L、塩素イオン濃度を10mg/L〜50mg/Lとした電解銅めっき液を用い、液温40℃〜45℃、陰極電流密度30A/dm2〜50A/dm2で3秒間〜10秒間直流電解を実施すれば、銅微粒子の脱落を抑制できる。

【0040】

さらに、工程Dで実施する無電解めっき工程では、無電解ニッケルめっき液を用いる。無電解ニッケルめっきにより黒色化処理するには、市販の黒色ニッケルめっき液を用いることができるが、自身で調整して用いることもできる。具体的には、市販品では、カニブラック(日本カニゼン株式会社製)等を用いることができる。また、自身で調整して用いるのであれば、めっき浴として、塩化ニッケル(8g/L〜12g/L)、還元剤としてヒドラジン水和物(18g/L〜22g/L)、錯化剤としてグリシン(20g/L〜25g/L)、緩衝剤としてホウ酸(30g/L〜40g/L)及び添加剤として鉛化合物やビスマス化合物を含む水溶液を調製し、めっき浴温度を70℃〜90℃、pH11.5〜pH12.5に保ち、14分間90分間浸漬処理すればよい。

【0041】

本件発明に係る金属被覆C/C材の形態: 本件発明に係る金属被覆C/C材は、前記金属被覆C/C材の製造方法を用いて得られた金属被覆C/C材である。上述したように、本件発明に係る製造方法を用いて得られた金属被覆C/C材は、C/C材を構成する炭素繊維などの、少なくともバルク形状を被覆するようにニッケル被膜が形成されている。従って、金属被覆C/C材に含まれる炭素繊維等の脱落は防止されている。また、C/C材を構成する炭素繊維などが内包するマイクロポア内にもニッケル被膜を形成したものは、熱伝導性や機械強度がより優れたものである。さらに、マイクロポア内でもニッケル被膜の被覆性を良好にしたものは、機械加工時の発塵防止にも優れた金属被覆C/C材である。

【0042】

また、本件発明に係る金属被覆C/C材は、金属被膜が、質量換算厚さが3μm〜500μmのニッケル被膜である。めっき法で形成されたニッケル皮膜は、電解ニッケルめっき法、無電解ニッケルめっき法のいずれの方法を用いたとしても付き廻り性が良好であることが知られている。しかしながら、本件発明で被めっき物として用いるC/C材は、比表面積が大きな素材である。従って、質量換算厚さが3μmを下回ると、目視では炭素繊維などのバルク表面がニッケル層で被覆されていても、マイクロポアが露出している場合がある。係る状態では、炭素繊維などの脱落が生じたり、機械強度にバラツキが出やすく、安定した特性の発揮が困難になるため好ましくない。一方、質量換算厚さが500μmを超えても、C/C材を構成する炭素繊維などのバルク表面では、すでにマイクロポアは露出していない。従って、徒に金属被覆C/C材の比重を大きくするだけであり、本来の目的である軽量化の効果が得られにくくなるため好ましくない。但し、軽量性を犠牲にしてまで熱伝導性をさらに改善する必要がある場合など、他の目的がある場合にはこの限りではない。

【0043】

さらに、本件発明に係る金属被覆C/C材は、高さが0.01μm〜1μmの金属粒子を表面に備え、この高さが、吸収又は輻射する電磁波の波長の1/4以上である。ここで、ニッケル皮膜の表面に金属粒子が形成される過程を考えてみる。いずれの手法を用いたとしても、金属粒子が形成される初期の段階では、粒子となる金属成分が、アイランド状にニッケル皮膜表面に沈着する。その後、金属成分の沈着が、このアイランドに集中的に進行することによって、金属粒子が形成される。このように、金属成分の沈着が進行すれば、ニッケル皮膜に対してオーバーハングを備える粒子形状が得られる。

【0044】

従って、金属粒子の高さが0.01μmを下回ると、オーバーハング部位を備える形状には至っておらず、単なる突起となってしまい、黒色化処理としての機能を発揮しないため好ましくない。また、電磁波の吸収や輻射に対しても、当該電磁波の波長の1/4以上を満足できなくなる。一方、金属粒子の高さが1μmを超えるものは、好ましい粒子形状を備えている。しかし、金属粒子とニッケル皮膜との接続面積がほぼ一定であることを考えると、この金属粒子の質量と体積とが大きいことに起因して、ニッケル皮膜から脱落しやすくなるため好ましくない。同時に、すれ等による色調の変化も発生しやすくなり、色調の均一性に悪影響を及ぼすため好ましくない。

【0045】

また、金属粒子の高さが電磁波の波長の1/4未満になると、金属粒子の頭頂とニッケル皮膜表面との間における電磁波の定在波の形成が困難になる。電磁波が定在波を形成できる表面では、当該電磁波のエネルギーが熱になりやすいため、当該電磁波の吸収や輻射に適した表面である。従って、当該高さは、電磁波波長の1/2長さの倍数が理想となるが、少なくとも波長の1/4の高さがあれば定在波の形成が可能になるため、金属粒子の最低高さとしている。一方、電磁波の波長だけをとらえると、高さの上限値を特に設定する必要はないが、ニッケル皮膜からの脱落のしやすさを勘案して高さの上限値を適用することが好ましい。

【0046】

本件発明に係る金属被覆C/C材は、表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下である。ここでいう光沢度Gs60°は、JIS Z8741「鏡面光沢度 ― 測定方法」に準拠して測定した値であり、測定光を測定面に60°で入射させた光の、60°方向への反射強度を測定している。即ち、金属被覆C/C材の光沢度を測定すると、入射した光は、表面に形成した金属粒子とその下地層であるニッケル被膜で正反射した光量から光沢度として測定される。ここで、ニッケル被膜が光沢の大きな面であることを前提とすれば、測定される光沢度は、主に金属粒子の形状とその分布密度の影響を受けた値になる。従って、光沢度Gs60°が1を超える表面状態は、金属粒子の形状がオーバーハングの小さな形状であったり、分布がまばらであることを示しており、好ましくない表面状態である。

【0047】

また、色調は、JIS Z8729「色の表示方法−L*a*b*表色系及びL*u*v*表色系」に準拠して測定しており、L軸は明るさを示している。ところが、色調の測定では、上述した光沢度と異なり、測定面で乱反射した光の波長別の強さを検出している。係る評価方法において、L値が30以下であれば、いずれの波長においても検出される光の強度が小さく、一般的には黒色と判定されるレベルであるため好ましい。従って、L値が30を超えると、色調の違いが判別可能であり、特定の波長の光を吸収できない表面状態を示すことの証左であるため好ましくない。上述した観点からは、L値が20以下では色調判定がほぼ困難であるためより好ましい。

【0048】

さらに、最も色調差が大きな2カ所のL値の差の値が5を超えると、熱輻射を安定化させる効果等に違いが見られるようになる。上述したように、熱輻射の違いは、FPDのガラス基板の貼り合わせ工程では、接着剤樹脂の硬化状態の違いとなって現れるため好ましくない。係る効果を重視する場合、2カ所のL値の差の値は3以下とすることがより好ましい。

【0049】

以上、板状のC/C材を対象とした説明を行ってきたが、本件発明は平板にしか適用できない技術ではない。例えば、立方体形状の容器であれば、その形状から、金属被覆を形成する範囲を処理液に浸漬した際の接液表面積を、平板を処理液に浸漬した際の接液表面積と見なせばよい。即ち、係る場合には、処理層などを被処理物の形状に合わせた形状に変更するだけで、金属被覆C/C材を得ることができる。

【実施例】

【0050】

実施例では、厚さが5mmで、サイズが1.2m×1.0mの炭素繊維強化炭素複合材(株式会社アクロス製)を、被めっき材として用いた。この被めっき材に、前処理では、ギルデオンKOH(中央化学株式会社製)を用い、液温50℃で10分間C/C材を浸漬して脱脂処理を施した。その後、触媒付与処理では、0.1g/LのSnCl2溶液に1分間浸漬後、0.1g/LのPdCl2溶液に1分間浸漬した。なお、上述した各工程の間には30秒間の水洗を実施している。

【0051】

無電解ニッケルめっきでは、SK−100(日本カニゼン株式会社製)を用い、80℃で30分間浸漬し、C/C材表面に質量換算厚さ2μmの無電解ニッケルめっき皮膜を形成した。その後、電解ニッケルめっきでは、スルファミン酸ニッケル(500g/L)、塩化ニッケル(5g/L)、ホウ酸(30g/L)とした水溶液にラウリル硫酸ナトリウムとサッカリンを微量添加してpH4.0に調整した。この電解ニッケルめっき液を45℃とし、陰極電流密度10A/dm2で10分間電解し、無電解ニッケルめっき皮膜を形成したC/C材に、質量換算厚さ3μmの電解ニッケル皮膜を形成した。

【0052】

さらに、黒色化処理では、塩化ニッケル(10g/L)、ヒドラジン水和物(20g/L)、グリシン(20g/L)、ホウ酸(35g/L)とした水溶液に、トリフェニルスルフォン酸三ナトリウム塩を微量添加した黒色化処理液を調製した。この黒色化処理液を80℃として15分間電解し、電解ニッケル皮膜を形成したC/C材表面を黒色化した。この黒色化処理後の表面に入射角60°で測定光を照射し、反射角60°で跳ね返った光の強度を測定することとし、デジタル変角光沢計(日本電色工業株式会社製VG−2000型)を用いて測定したところ、光沢度Gs60°は、0.8であった。また、色調を分光測色計CM−5(コニカミノルタセンシング株式会社製)で測定したところ、L値は12であり、良好な表面状態であることが確認できた。

【産業上の利用可能性】

【0053】

C/C材の表面に、本件発明に係る金属被覆C/C材の製造方法を用いて金属皮膜を形成すると、炭素繊維の脱落が無くなる。また、無電解ニッケルめっき工程では、ニッケルの沈着速度を1/2以下とした条件を採用することでC/C材への無電解めっきを可能としている。従って、炭素繊維に限らず、その他の比表面積の大きな素材、例えば発泡骨材やセラミックス焼結体などへの無電解めっきにも適用可能である。

【特許請求の範囲】

【請求項1】

炭素繊維強化炭素複合材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、

被めっき物として1m2以上の広面積の前記炭素繊維強化炭素複合材を用い、以下の工程A〜工程Cを実施して金属被覆炭素繊維強化炭素複合材を得ることを特徴とする金属被覆炭素繊維強化炭素複合材の製造方法。

工程A: 前記炭素繊維強化炭素複合材を前処理して前処理炭素繊維強化炭素複合材を得る前処理工程。

工程B: 前記前処理炭素繊維強化炭素複合材に触媒を付与して触媒付与炭素繊維強化炭素複合材を得る触媒付与工程。

工程C: 前記触媒付与炭素繊維強化炭素複合材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆炭素繊維強化炭素複合材を得る無電解ニッケルめっき工程。

【請求項2】

前記工程Cでは、前記無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理する請求項1に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項3】

前記工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けた請求項1又は請求項2に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項4】

前記工程Cの後に以下の工程Dを設けた請求項1〜請求項3のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法。

工程D: 黒色化処理工程

【請求項5】

前記工程Dは、電解めっき工程及び無電解めっき工程から選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成するものである請求項1〜請求項4のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項6】

前記工程Dで電解めっき工程を採用する場合、電解ニッケルめっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項7】

前記工程Dで電解めっき工程を採用する場合、電解銅めっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項8】

前記工程Dで無電解めっき工程を採用する場合、以下に示す組成の無電解ニッケルめっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項9】

請求項1〜請求項8のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法を用いて得られたことを特徴とする金属被覆炭素繊維強化炭素複合材。

【請求項10】

前記金属被膜が、単位面積内に存在する質量から換算して得られる厚さが3μm〜500μmのニッケル被膜である請求項9に記載の金属被覆炭素繊維強化炭素複合材。

【請求項11】

表面に高さが0.01μm〜1.0μmの金属粒子を備え、当該高さが、吸収又は輻射する電磁波の波長の1/4以上である請求項9又は請求項10に記載の金属被覆炭素繊維強化炭素複合材。

【請求項12】

表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下である請求項11に記載の金属被覆炭素繊維強化炭素複合材。

【請求項1】

炭素繊維強化炭素複合材の表面に金属皮膜を形成して炭素繊維の脱落を防止する方法であって、

被めっき物として1m2以上の広面積の前記炭素繊維強化炭素複合材を用い、以下の工程A〜工程Cを実施して金属被覆炭素繊維強化炭素複合材を得ることを特徴とする金属被覆炭素繊維強化炭素複合材の製造方法。

工程A: 前記炭素繊維強化炭素複合材を前処理して前処理炭素繊維強化炭素複合材を得る前処理工程。

工程B: 前記前処理炭素繊維強化炭素複合材に触媒を付与して触媒付与炭素繊維強化炭素複合材を得る触媒付与工程。

工程C: 前記触媒付与炭素繊維強化炭素複合材を無電解ニッケルめっき液と接触させて無電解ニッケルめっき被覆炭素繊維強化炭素複合材を得る無電解ニッケルめっき工程。

【請求項2】

前記工程Cでは、前記無電解ニッケルめっき液には、酸性無電解ニッケルめっき液を用い、ニッケル沈着速度3μm/hr〜8μm/hrで浸漬処理する請求項1に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項3】

前記工程Cにおいて、無電解ニッケルめっき工程の後に、さらに電解ニッケルめっき工程を設けた請求項1又は請求項2に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項4】

前記工程Cの後に以下の工程Dを設けた請求項1〜請求項3のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法。

工程D: 黒色化処理工程

【請求項5】

前記工程Dは、電解めっき工程及び無電解めっき工程から選択されるいずれかの工程又は双方の工程を実施して黒色金属粒子を形成するものである請求項1〜請求項4のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項6】

前記工程Dで電解めっき工程を採用する場合、電解ニッケルめっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項7】

前記工程Dで電解めっき工程を採用する場合、電解銅めっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項8】

前記工程Dで無電解めっき工程を採用する場合、以下に示す組成の無電解ニッケルめっき液を用いる請求項5に記載の金属被覆炭素繊維強化炭素複合材の製造方法。

【請求項9】

請求項1〜請求項8のいずれかに記載の金属被覆炭素繊維強化炭素複合材の製造方法を用いて得られたことを特徴とする金属被覆炭素繊維強化炭素複合材。

【請求項10】

前記金属被膜が、単位面積内に存在する質量から換算して得られる厚さが3μm〜500μmのニッケル被膜である請求項9に記載の金属被覆炭素繊維強化炭素複合材。

【請求項11】

表面に高さが0.01μm〜1.0μmの金属粒子を備え、当該高さが、吸収又は輻射する電磁波の波長の1/4以上である請求項9又は請求項10に記載の金属被覆炭素繊維強化炭素複合材。

【請求項12】

表面の光沢度Gs60°が1以下であり、且つ、L*a*b*表色系におけるL値が30以下であり、且つ、面内を目視で観察した場合に最も色調差が大きな2カ所のL値の差の値が5以下である請求項11に記載の金属被覆炭素繊維強化炭素複合材。

【図1】

【公開番号】特開2011−168818(P2011−168818A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−31859(P2010−31859)

【出願日】平成22年2月16日(2010.2.16)

【出願人】(591046722)株式会社ブラザー (3)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月16日(2010.2.16)

【出願人】(591046722)株式会社ブラザー (3)

【Fターム(参考)】

[ Back to top ]