磁性粉被覆電線の製造方法

【課題】 磁性チューブを用いないでEMI対策電線を製造できるようにし、磁性チューブを用いる場合の課題を克服する。

【解決手段】 絶縁層で覆われた導線13に磁性粉と樹脂からなる複合材12を塗布等により被覆したのち、複数個の分割磁石1により構成されたリング状磁石11のリング内を通過させる。リング状磁石は、隣接する分割磁石の磁化方向2を周期的に変化させた構成とする。また、望ましくは、複数個のリング状磁石を周方向角度が異なるように直列に配列して磁界が回転するようにする。この方法により、リング状磁石のリング内を導線が通過する際に磁性粉が配向され周方向の透磁率が高められる。この結果、導線のノイズが低減しEMI対策が施される。

【解決手段】 絶縁層で覆われた導線13に磁性粉と樹脂からなる複合材12を塗布等により被覆したのち、複数個の分割磁石1により構成されたリング状磁石11のリング内を通過させる。リング状磁石は、隣接する分割磁石の磁化方向2を周期的に変化させた構成とする。また、望ましくは、複数個のリング状磁石を周方向角度が異なるように直列に配列して磁界が回転するようにする。この方法により、リング状磁石のリング内を導線が通過する際に磁性粉が配向され周方向の透磁率が高められる。この結果、導線のノイズが低減しEMI対策が施される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は絶縁層で覆われた導線に磁性粉と樹脂が混合した複合材を被覆してなる磁性粉被覆電線の製造方法に係り、特に導線外周部の磁性粉が異方性をもっているEMI(Electromagnetic Interference)対策電線の製造方法に関する。本発明により製造された電線は、例えばパーソナルコンンピュータの如き電子機器或いは電子部品に適用することができる。

【背景技術】

【0002】

従来のEMI対策電線には、例えば軟磁性薄帯または軟磁性箔を巻回した複数個の磁性チューブを互いに離間させて配置し、磁性チューブの1個又は複数個を可撓性被覆で覆ったものがある(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2000-251545号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0004】

磁性チューブを用いてEMI対策を施した電線は、電線製造において巻回工程が必要になるので量産的でなく、また、電線表面に磁性チューブによる段差が生じるのでケーブルが取り扱いにくいという課題がある。

【0005】

本発明の目的は、磁性チューブを用いないEMI対策電線の製造方法を開発し、磁性チューブにおける課題を解決することにある。

【課題を解決するための手段】

【0006】

本発明は、絶縁層で覆われた導線のまわりを磁性粉と樹脂が混合した複合材で被覆してなる構成にして、磁性粉を配向させたものである。さらに、磁化方向が異なる分割磁石の複数個をリング状に配置したリング状磁石を用い、このリング状磁石のリング内に電線を通すようにして、リング状磁石の磁界を用いて磁性粉を配向させるようにしたものである。

【0007】

本発明により、複合材に異方性を付加し周方向の透磁率を高めることができた。この結果、導線のノイズを低減しEMI対策を施すことができた。

【発明の効果】

【0008】

本発明により、磁性チューブを用いなくてもEMI対策電線を製造できるようになり、磁性チューブを用いる場合の課題を解決することができた。

【発明を実施するための最良の形態】

【0009】

本発明において、導線に被覆される磁性粉にはγ―Fe2O3、Fe3O4、Fe、Co、Ni、Fe−Co、Fe−Co−Ni、Fe−Si−Al或いはFe−Si−Bの中から選ばれた少なくとも一つの材料を選択して用いることが望ましい。また、樹脂には、ポリ塩化ビニル、塩素化ポリエチレン、塩素化ブチルゴム、低密度ポリエチレン、直鎖状低密度ポリエチレン、直鎖状極低密度ポリエチレン、熱可塑性エストマー等を用いることが望ましい。

【0010】

これらの樹脂から選ばれた少なくとも1種と上記磁性粉を混合した複合材を用い、複合材を導体の外周に被覆する。被覆する際に複合材は加熱され、磁性粉が磁界により、印加磁界が一定以上の場合、磁性粉の容易磁化方向あるいは形状異方性の方向が磁界に沿って揃うようになる。磁性粉が揃う磁界の大きさは、磁性粉の材質、樹脂の粘度及び温度、磁性粉体積率と塗布速度などに依存する。

【0011】

複合材の被覆工程において磁界を印加するためには、導線外周部に磁界が集中するような磁気回路にすることが望ましい。樹脂と磁性粉の複合材は、加熱押し出し用あるいは引き抜き用の金型内に充填される。この金型の充填室内では樹脂及び磁性粉に圧力が付加されているので、磁界による異方性の付加は困難である。複合材の塗布形状が一定になる金型出口付近に磁界を集中させて、樹脂内の磁性粉に印加磁界方向の異方性を付与するのがよい。このときに必要な磁界は、導線の周方向のベクトル成分をもつ磁界である。このような磁界は、磁石を組み入れた磁気回路の最適化により達成される。

【0012】

磁界発生源として、エネルギー積の大きな希土類焼結磁石を使用することが望ましい。金型温度は100℃以上、通常であれば150℃〜200℃になるため、希土類磁石には、キュリー温度が高く、エネルギー積の温度係数の小さなSmCo系磁石或いはNdDyFeB系磁石を使用することが望ましい。Sm2Co17系焼結磁石は好ましい磁石の1つである。また、希土類磁石を使用する場合には、20℃での保磁力が10kOe以上であり、200℃で熱減磁率が1%以下である材料を選択するとよい。

【0013】

更に、磁性粉の配向のためには導線外周部の磁界強度を1kOe以上にすることが望ましく、これの実現のために10kOe以上の磁界を印加することが望ましい。このような高磁界を確保するために、本発明では磁石の磁化方向を変えて設計したリング状磁石を使用するようにした。図1は本発明で使用するリング状磁石の一例を示したものである。図1のリング状磁石は8個の分割磁石1により構成されており、周方向において磁化方向2が周期的に変化している。図1では、異方性の方向すなわち磁化方向2を周方向に対して周期的に90度づつ回転させている。このような構成されたリング状磁石は、リングの内側で高い磁界を発現させることが可能である。

【0014】

リング状磁石の内側の磁界強度は、磁石の残留磁束密度、リング状磁石のリングの内外径比、分割磁石の数および極数に依存し、例えばリングの内外径比(外径/内径)を大きくするほど高くなる。これらの条件を適切に選ぶことによって、10kOe〜40kOeの磁界をリング内側に容易に形成できる。なお、図1のリング状磁石のように極数が2極の場合には、リング内径側の磁界分布は一方向で一様な磁界となる。

【0015】

磁性粉を電線周方向に配向させるためには、図1のようなリング状磁石を複数個準備して、図2に示すように導線に対して直列に配置し、且つ隣接するリング状磁石の周方向角度を変えることが望ましい。これにより、導線外周部には角度の異なる磁界が印加され、磁性粉の一部が周方向に沿うように配向される。この場合、複数個のリング状磁石11は導線13および複合材12の外周側に導線13を中心にして配置する。

【0016】

図2のようにリング状磁石の個数が4個の場合、隣接するリング状磁石11との周方向角度差を45度にすれば、0度、45度、90度および135度と回転させてリング状磁石を配置することができる。このとき、導線13の外周に被覆される複合材12付近の磁界の最大成分はリング磁石の回転に伴い、それぞれの磁石位置において、0度、45度、90度、135度と回転する。このように磁界が回転することで、導線13の外周部における周方向磁界の偏りを減らすことができる。

【0017】

周方向磁界の偏りの低減は、45度ごとに回転させた4個のリング状磁石構成だけでなく、さらに角度ピッチを小さくして5個以上のリング状磁石を配置した構成、或いは角度が異なる2個のリング磁石構成においても実現可能である。磁界方向の対称性と磁界の偏りを考えれば、4個の場合は45度ごと、6個の場合は30度ごと、9個の場合は20度ごとにし、n個の場合の回転角度を180/nとした方が偏りを少なくできる。また、図1の異方性の方向も45度(8分割)の角度差だけでなく、30度(12分割)、20度(18分割)のようにすることも可能である。

【0018】

磁界の偏りの低減により、複合材12に印加される周方向磁界の分布が変化する。また、リング状磁石による磁界印加方向を回転させることにより、複合材12の位置での周方向磁界の積分値(n個の磁石で磁界印加したときのn回印加磁界の積算値)が均等化されやすくなる。これにより、複合材12中の磁性粉に印加される磁界の周方向成分(積分)も周方向に対して均等或いは均等に近くなり、磁性粉の異方性が周方向に揃うようになる。

【0019】

図7は、16個の分割磁石1によりリング状磁石を構成した例を示している。このリング状磁石は異方性の方向を径方向から10〜45度傾斜させたものであり、着磁の方向は矢印の方向にしてある。このリング状磁石の場合は、リング内径位置では周方向磁界成分は小さいが、リング内径位置から中心位置の間で、周方向磁界成分が最大となる。この最大となる位置が導線外周部となるようにリング状磁石のリング内径、リング外径、異方性方向の角度を設計すれば最適な構成が可能である。また、このリング状磁石を図6のように回転させることで、磁性粉配向を周方向に高めることが可能である。

【0020】

図6は、リング状磁石11を矢印56で示す回転方向に回転させるようにしたものである。リング状磁石を歯車のような回転器具を用いて回転させるために、リング状磁石の外側には磁石カバー53が取り付けてあり、磁石カバーに溝55が加工してある。溝55に歯車をあてがい、矢印56の方向に回転させる。リング状磁石を回転させることで、1個のリング状磁石だけでも磁性粉を周方向に配向させることが可能である。

【実施例1】

【0021】

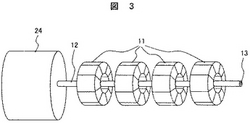

磁性粉としてFe‐Si‐Al系磁性粉を選択し、アスペクト比(長径/短径の比)2以上の粉とした。磁性粉と塩素化ポリエチレンとを混合して、加熱した金型に流し込んだ。そして、この金型と4個のリング状磁石を図3に示すように配置した。4個のリング状磁石11は導線13に対して直列に配置した。金型24内に絶縁層で覆われた導線13を通し、絶縁層表面に磁性粉と塩素化ポリエチレンよりなる複合材12を塗布により被覆した。導線23を金型内から引っ張り出すか或いは後方から押し出すことにより、複合材を金型先端付近で均一厚さに被覆することが可能である。被覆された複合材12が、加熱された状態のうちに、導線13を複数個のリング状磁石11のリング内に通した。

【0022】

リング状磁石11には図1に示すように、8個の分割磁石1をリング状に並べ、磁石の磁化方向2を周方向に周期的に90度づつ回転させたものを使用した。分割磁石はリング状磁石の作成後に接着して一体構造にした。図1のような構成にすることにより、リング状磁石のリングの内側に高い磁界を確保することが可能である。本実施例では、分割磁石にNdFeB系焼結磁石を使用し、リング状磁石は内径10mm、外径500mmとした。

【0023】

磁石により印加された磁界により、異方性が付加されたか否かは、導線外周部に形成された複合材の磁気特性を測定することにより確認することが可能である。測定には交流磁気特性、直流磁気特性および磁化曲線の方向依存性や、トルクメータ、カー効果などが使用でき、複合材の周方向の磁気特性と軸方向(電線の長手方向)の磁気特性の差を測定することにより、異方性の程度が評価可能である。また、被覆された複合材から円形試料を切り出してトルク曲線を測定することにより、磁気異方性エネルギーに関して評価することが可能である。

【0024】

本実施例で用いた複合材は、磁界印加により、磁界無しに比べていずれの磁界印加方式においても磁界が500Oe以上の場合、軸方向と周方向の磁気異方性が確認されている。また、磁気異方性の付加により透磁率が周方向で増加することを交流磁気測定により確認した。交流磁気特性によって評価した複合材の透磁率を図8に四角印で示した。図8には1個のリング状磁石で配向させた場合の透磁率を1として、その他の複数個のリング状磁石で磁界印加したときの透磁率を相対値で示した。1個のリング状磁石で磁界印加後、2個目のリング状磁石で磁界印加後の透磁率を横軸の角度45度の位置にプロットしてある。45度という値は、1個目の磁石に対する2個目の磁石の回転角度である。さらに3個目、4個目の磁石で磁界印加した後の透磁率の相対値を90度、135度の位置にそれぞれプロットした。図8からわかるように、1個よりも2個、2個よりも3個と磁石個数を増やし且つ印加磁界を回転させることで透磁率が増加する。

【実施例2】

【0025】

磁性粉としてFe系磁性粉を選択し、アスペクト比(長径/短径比)3以上の粉とした。磁性粉と塩素化ポリエチレンとを混合し、図5に示すような磁石配置で磁界を複合材12に印加した。リング状磁石11は図3と同様に導線13の長手方向に平行に導線を中心にして4個配置した。使用したリング状磁石11の平面図を図4に示す。図4のリング状磁石は異方性の方向が90度づつ異なる分割磁石1を周方向に8個配列することによって構成されている。これらの分割磁石1の中で径方向に異方性を持つ磁石の内周側に軟磁性材料であるFe系合金で形成されたヨーク33を設置した。このヨーク33により磁界を導線外周付近に集中させることができる。分割磁石の材料にはNdFeB系焼結磁石を使用した。また、ヨーク33にはテーパ加工を施した。

【0026】

このようにして得られた電線における複合材の透磁率の相対値を図8に丸印で示す。図3の場合と比較すると透磁率は高くなっている。これは、ヨーク33の設置により周方向に配向する磁性粉が増加したためと考えられる。

【産業上の利用可能性】

【0027】

本発明の方法は、磁性チューブを用いる場合のように巻回工程が要らないので量産的であり、また、電線表面に段差を設けないでEMI対策を施せるのでケーブルが取り扱い易いというメリットがある。このため、実用面で極めて優れた方法といえる。

【図面の簡単な説明】

【0028】

【図1】本発明で使用するリング状磁石の一例を示す平面図。

【図2】導線と複数個のリング状磁石の配列を示す斜視図。

【図3】本発明の製造方法における金型とリング状磁石の配置構成を示す斜視図。

【図4】リング状磁石の他の例を示す平面図。

【図5】他の実施例による金型とリング状磁石の配置構成を示す斜視図。

【図6】リング状磁石を回転させる方式の実施例を示す斜視図。

【図7】他の実施例によるリング状磁石の平面図。

【図8】磁性粉の透磁率と磁界印加角度との関係を示す特性図。

【符号の説明】

【0029】

1…分割磁石、2…磁化方向、11…リング状磁石、12…複合材、13…導線、24…金型、33…ヨーク、53…磁石カバー、55…溝。

【技術分野】

【0001】

本発明は絶縁層で覆われた導線に磁性粉と樹脂が混合した複合材を被覆してなる磁性粉被覆電線の製造方法に係り、特に導線外周部の磁性粉が異方性をもっているEMI(Electromagnetic Interference)対策電線の製造方法に関する。本発明により製造された電線は、例えばパーソナルコンンピュータの如き電子機器或いは電子部品に適用することができる。

【背景技術】

【0002】

従来のEMI対策電線には、例えば軟磁性薄帯または軟磁性箔を巻回した複数個の磁性チューブを互いに離間させて配置し、磁性チューブの1個又は複数個を可撓性被覆で覆ったものがある(例えば、特許文献1参照)。

【0003】

【特許文献1】特開2000-251545号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0004】

磁性チューブを用いてEMI対策を施した電線は、電線製造において巻回工程が必要になるので量産的でなく、また、電線表面に磁性チューブによる段差が生じるのでケーブルが取り扱いにくいという課題がある。

【0005】

本発明の目的は、磁性チューブを用いないEMI対策電線の製造方法を開発し、磁性チューブにおける課題を解決することにある。

【課題を解決するための手段】

【0006】

本発明は、絶縁層で覆われた導線のまわりを磁性粉と樹脂が混合した複合材で被覆してなる構成にして、磁性粉を配向させたものである。さらに、磁化方向が異なる分割磁石の複数個をリング状に配置したリング状磁石を用い、このリング状磁石のリング内に電線を通すようにして、リング状磁石の磁界を用いて磁性粉を配向させるようにしたものである。

【0007】

本発明により、複合材に異方性を付加し周方向の透磁率を高めることができた。この結果、導線のノイズを低減しEMI対策を施すことができた。

【発明の効果】

【0008】

本発明により、磁性チューブを用いなくてもEMI対策電線を製造できるようになり、磁性チューブを用いる場合の課題を解決することができた。

【発明を実施するための最良の形態】

【0009】

本発明において、導線に被覆される磁性粉にはγ―Fe2O3、Fe3O4、Fe、Co、Ni、Fe−Co、Fe−Co−Ni、Fe−Si−Al或いはFe−Si−Bの中から選ばれた少なくとも一つの材料を選択して用いることが望ましい。また、樹脂には、ポリ塩化ビニル、塩素化ポリエチレン、塩素化ブチルゴム、低密度ポリエチレン、直鎖状低密度ポリエチレン、直鎖状極低密度ポリエチレン、熱可塑性エストマー等を用いることが望ましい。

【0010】

これらの樹脂から選ばれた少なくとも1種と上記磁性粉を混合した複合材を用い、複合材を導体の外周に被覆する。被覆する際に複合材は加熱され、磁性粉が磁界により、印加磁界が一定以上の場合、磁性粉の容易磁化方向あるいは形状異方性の方向が磁界に沿って揃うようになる。磁性粉が揃う磁界の大きさは、磁性粉の材質、樹脂の粘度及び温度、磁性粉体積率と塗布速度などに依存する。

【0011】

複合材の被覆工程において磁界を印加するためには、導線外周部に磁界が集中するような磁気回路にすることが望ましい。樹脂と磁性粉の複合材は、加熱押し出し用あるいは引き抜き用の金型内に充填される。この金型の充填室内では樹脂及び磁性粉に圧力が付加されているので、磁界による異方性の付加は困難である。複合材の塗布形状が一定になる金型出口付近に磁界を集中させて、樹脂内の磁性粉に印加磁界方向の異方性を付与するのがよい。このときに必要な磁界は、導線の周方向のベクトル成分をもつ磁界である。このような磁界は、磁石を組み入れた磁気回路の最適化により達成される。

【0012】

磁界発生源として、エネルギー積の大きな希土類焼結磁石を使用することが望ましい。金型温度は100℃以上、通常であれば150℃〜200℃になるため、希土類磁石には、キュリー温度が高く、エネルギー積の温度係数の小さなSmCo系磁石或いはNdDyFeB系磁石を使用することが望ましい。Sm2Co17系焼結磁石は好ましい磁石の1つである。また、希土類磁石を使用する場合には、20℃での保磁力が10kOe以上であり、200℃で熱減磁率が1%以下である材料を選択するとよい。

【0013】

更に、磁性粉の配向のためには導線外周部の磁界強度を1kOe以上にすることが望ましく、これの実現のために10kOe以上の磁界を印加することが望ましい。このような高磁界を確保するために、本発明では磁石の磁化方向を変えて設計したリング状磁石を使用するようにした。図1は本発明で使用するリング状磁石の一例を示したものである。図1のリング状磁石は8個の分割磁石1により構成されており、周方向において磁化方向2が周期的に変化している。図1では、異方性の方向すなわち磁化方向2を周方向に対して周期的に90度づつ回転させている。このような構成されたリング状磁石は、リングの内側で高い磁界を発現させることが可能である。

【0014】

リング状磁石の内側の磁界強度は、磁石の残留磁束密度、リング状磁石のリングの内外径比、分割磁石の数および極数に依存し、例えばリングの内外径比(外径/内径)を大きくするほど高くなる。これらの条件を適切に選ぶことによって、10kOe〜40kOeの磁界をリング内側に容易に形成できる。なお、図1のリング状磁石のように極数が2極の場合には、リング内径側の磁界分布は一方向で一様な磁界となる。

【0015】

磁性粉を電線周方向に配向させるためには、図1のようなリング状磁石を複数個準備して、図2に示すように導線に対して直列に配置し、且つ隣接するリング状磁石の周方向角度を変えることが望ましい。これにより、導線外周部には角度の異なる磁界が印加され、磁性粉の一部が周方向に沿うように配向される。この場合、複数個のリング状磁石11は導線13および複合材12の外周側に導線13を中心にして配置する。

【0016】

図2のようにリング状磁石の個数が4個の場合、隣接するリング状磁石11との周方向角度差を45度にすれば、0度、45度、90度および135度と回転させてリング状磁石を配置することができる。このとき、導線13の外周に被覆される複合材12付近の磁界の最大成分はリング磁石の回転に伴い、それぞれの磁石位置において、0度、45度、90度、135度と回転する。このように磁界が回転することで、導線13の外周部における周方向磁界の偏りを減らすことができる。

【0017】

周方向磁界の偏りの低減は、45度ごとに回転させた4個のリング状磁石構成だけでなく、さらに角度ピッチを小さくして5個以上のリング状磁石を配置した構成、或いは角度が異なる2個のリング磁石構成においても実現可能である。磁界方向の対称性と磁界の偏りを考えれば、4個の場合は45度ごと、6個の場合は30度ごと、9個の場合は20度ごとにし、n個の場合の回転角度を180/nとした方が偏りを少なくできる。また、図1の異方性の方向も45度(8分割)の角度差だけでなく、30度(12分割)、20度(18分割)のようにすることも可能である。

【0018】

磁界の偏りの低減により、複合材12に印加される周方向磁界の分布が変化する。また、リング状磁石による磁界印加方向を回転させることにより、複合材12の位置での周方向磁界の積分値(n個の磁石で磁界印加したときのn回印加磁界の積算値)が均等化されやすくなる。これにより、複合材12中の磁性粉に印加される磁界の周方向成分(積分)も周方向に対して均等或いは均等に近くなり、磁性粉の異方性が周方向に揃うようになる。

【0019】

図7は、16個の分割磁石1によりリング状磁石を構成した例を示している。このリング状磁石は異方性の方向を径方向から10〜45度傾斜させたものであり、着磁の方向は矢印の方向にしてある。このリング状磁石の場合は、リング内径位置では周方向磁界成分は小さいが、リング内径位置から中心位置の間で、周方向磁界成分が最大となる。この最大となる位置が導線外周部となるようにリング状磁石のリング内径、リング外径、異方性方向の角度を設計すれば最適な構成が可能である。また、このリング状磁石を図6のように回転させることで、磁性粉配向を周方向に高めることが可能である。

【0020】

図6は、リング状磁石11を矢印56で示す回転方向に回転させるようにしたものである。リング状磁石を歯車のような回転器具を用いて回転させるために、リング状磁石の外側には磁石カバー53が取り付けてあり、磁石カバーに溝55が加工してある。溝55に歯車をあてがい、矢印56の方向に回転させる。リング状磁石を回転させることで、1個のリング状磁石だけでも磁性粉を周方向に配向させることが可能である。

【実施例1】

【0021】

磁性粉としてFe‐Si‐Al系磁性粉を選択し、アスペクト比(長径/短径の比)2以上の粉とした。磁性粉と塩素化ポリエチレンとを混合して、加熱した金型に流し込んだ。そして、この金型と4個のリング状磁石を図3に示すように配置した。4個のリング状磁石11は導線13に対して直列に配置した。金型24内に絶縁層で覆われた導線13を通し、絶縁層表面に磁性粉と塩素化ポリエチレンよりなる複合材12を塗布により被覆した。導線23を金型内から引っ張り出すか或いは後方から押し出すことにより、複合材を金型先端付近で均一厚さに被覆することが可能である。被覆された複合材12が、加熱された状態のうちに、導線13を複数個のリング状磁石11のリング内に通した。

【0022】

リング状磁石11には図1に示すように、8個の分割磁石1をリング状に並べ、磁石の磁化方向2を周方向に周期的に90度づつ回転させたものを使用した。分割磁石はリング状磁石の作成後に接着して一体構造にした。図1のような構成にすることにより、リング状磁石のリングの内側に高い磁界を確保することが可能である。本実施例では、分割磁石にNdFeB系焼結磁石を使用し、リング状磁石は内径10mm、外径500mmとした。

【0023】

磁石により印加された磁界により、異方性が付加されたか否かは、導線外周部に形成された複合材の磁気特性を測定することにより確認することが可能である。測定には交流磁気特性、直流磁気特性および磁化曲線の方向依存性や、トルクメータ、カー効果などが使用でき、複合材の周方向の磁気特性と軸方向(電線の長手方向)の磁気特性の差を測定することにより、異方性の程度が評価可能である。また、被覆された複合材から円形試料を切り出してトルク曲線を測定することにより、磁気異方性エネルギーに関して評価することが可能である。

【0024】

本実施例で用いた複合材は、磁界印加により、磁界無しに比べていずれの磁界印加方式においても磁界が500Oe以上の場合、軸方向と周方向の磁気異方性が確認されている。また、磁気異方性の付加により透磁率が周方向で増加することを交流磁気測定により確認した。交流磁気特性によって評価した複合材の透磁率を図8に四角印で示した。図8には1個のリング状磁石で配向させた場合の透磁率を1として、その他の複数個のリング状磁石で磁界印加したときの透磁率を相対値で示した。1個のリング状磁石で磁界印加後、2個目のリング状磁石で磁界印加後の透磁率を横軸の角度45度の位置にプロットしてある。45度という値は、1個目の磁石に対する2個目の磁石の回転角度である。さらに3個目、4個目の磁石で磁界印加した後の透磁率の相対値を90度、135度の位置にそれぞれプロットした。図8からわかるように、1個よりも2個、2個よりも3個と磁石個数を増やし且つ印加磁界を回転させることで透磁率が増加する。

【実施例2】

【0025】

磁性粉としてFe系磁性粉を選択し、アスペクト比(長径/短径比)3以上の粉とした。磁性粉と塩素化ポリエチレンとを混合し、図5に示すような磁石配置で磁界を複合材12に印加した。リング状磁石11は図3と同様に導線13の長手方向に平行に導線を中心にして4個配置した。使用したリング状磁石11の平面図を図4に示す。図4のリング状磁石は異方性の方向が90度づつ異なる分割磁石1を周方向に8個配列することによって構成されている。これらの分割磁石1の中で径方向に異方性を持つ磁石の内周側に軟磁性材料であるFe系合金で形成されたヨーク33を設置した。このヨーク33により磁界を導線外周付近に集中させることができる。分割磁石の材料にはNdFeB系焼結磁石を使用した。また、ヨーク33にはテーパ加工を施した。

【0026】

このようにして得られた電線における複合材の透磁率の相対値を図8に丸印で示す。図3の場合と比較すると透磁率は高くなっている。これは、ヨーク33の設置により周方向に配向する磁性粉が増加したためと考えられる。

【産業上の利用可能性】

【0027】

本発明の方法は、磁性チューブを用いる場合のように巻回工程が要らないので量産的であり、また、電線表面に段差を設けないでEMI対策を施せるのでケーブルが取り扱い易いというメリットがある。このため、実用面で極めて優れた方法といえる。

【図面の簡単な説明】

【0028】

【図1】本発明で使用するリング状磁石の一例を示す平面図。

【図2】導線と複数個のリング状磁石の配列を示す斜視図。

【図3】本発明の製造方法における金型とリング状磁石の配置構成を示す斜視図。

【図4】リング状磁石の他の例を示す平面図。

【図5】他の実施例による金型とリング状磁石の配置構成を示す斜視図。

【図6】リング状磁石を回転させる方式の実施例を示す斜視図。

【図7】他の実施例によるリング状磁石の平面図。

【図8】磁性粉の透磁率と磁界印加角度との関係を示す特性図。

【符号の説明】

【0029】

1…分割磁石、2…磁化方向、11…リング状磁石、12…複合材、13…導線、24…金型、33…ヨーク、53…磁石カバー、55…溝。

【特許請求の範囲】

【請求項1】

絶縁層で覆われた導線に磁性粉と樹脂が混合した複合材を被覆してなる磁性粉被覆電線の製造方法であって、前記複合材を被覆したのち、磁化方向が異なる分割磁石の複数個をリング状に配置して構成したリング状磁石のリング内に通し、前記リング状磁石の磁界を用いて前記磁性粉を配向させるようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項2】

請求項1において、複数個の前記分割磁石を前記リング状磁石の周方向において磁化方向が周期的に変化するように配置したことを特徴とする磁性粉被覆電線の製造方法。

【請求項3】

請求項1において、前記リング状磁石を構成している複数個の前記分割磁石のうちでリングの径方向に磁化方向を持つ磁石の内周側に磁性材料により構成されたヨークを設けたことを特徴とする磁性粉被覆電線の製造方法。

【請求項4】

請求項1において、前記リング状磁石の複数個を、隣接するリング状磁石の異方性方向が異なり且つリング状磁石の中心位置が電線の中心位置と同じになるようにして直列に配置し、この複数個のリンング状磁石のリング内に前記複合材を被覆した導線を通すようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項5】

請求項4において、複数個の前記リング状磁石の周方向角度を変えて磁界が回転するようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項6】

請求項1において、前記リング状磁石を周方向に回転させることを特徴とする磁性粉被覆電線の製造方法。

【請求項1】

絶縁層で覆われた導線に磁性粉と樹脂が混合した複合材を被覆してなる磁性粉被覆電線の製造方法であって、前記複合材を被覆したのち、磁化方向が異なる分割磁石の複数個をリング状に配置して構成したリング状磁石のリング内に通し、前記リング状磁石の磁界を用いて前記磁性粉を配向させるようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項2】

請求項1において、複数個の前記分割磁石を前記リング状磁石の周方向において磁化方向が周期的に変化するように配置したことを特徴とする磁性粉被覆電線の製造方法。

【請求項3】

請求項1において、前記リング状磁石を構成している複数個の前記分割磁石のうちでリングの径方向に磁化方向を持つ磁石の内周側に磁性材料により構成されたヨークを設けたことを特徴とする磁性粉被覆電線の製造方法。

【請求項4】

請求項1において、前記リング状磁石の複数個を、隣接するリング状磁石の異方性方向が異なり且つリング状磁石の中心位置が電線の中心位置と同じになるようにして直列に配置し、この複数個のリンング状磁石のリング内に前記複合材を被覆した導線を通すようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項5】

請求項4において、複数個の前記リング状磁石の周方向角度を変えて磁界が回転するようにしたことを特徴とする磁性粉被覆電線の製造方法。

【請求項6】

請求項1において、前記リング状磁石を周方向に回転させることを特徴とする磁性粉被覆電線の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−73350(P2006−73350A)

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願番号】特願2004−255322(P2004−255322)

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成18年3月16日(2006.3.16)

【国際特許分類】

【出願日】平成16年9月2日(2004.9.2)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]