空気入りタイヤの原材料フィラー中の水分率測定方法およびそれを用いた空気入りタイヤのフィラー混合方法

【課題】本発明の目的は、ゴム混合機に投入するシリカの水分率を把握して、水分率一定のシリカ投入量を正確にコントロールする方法を提供することである。

【解決手段】本発明は、乾燥機中の全量のシリカにおいて加熱減量法を用いた時間間隔における重量変化の微分係数からシリカ水分率を測定し、このシリカ水分率が基準値より多い場合にはそのまま乾燥機中で基準値になるまで乾燥し、シリカ水分率が基準値になったときに混合機にシリカを全量投入し、シリカ水分率が基準値であるときにはそのまま混合機にシリカを全量投入し、あるいはシリカ水分率が基準値より低い場合には調湿機に全量のシリカを移して、その調湿機において必要な量の水を供給しシリカと充分に接触させた後に、混合機へ投入するシリカ混合方法である。

【解決手段】本発明は、乾燥機中の全量のシリカにおいて加熱減量法を用いた時間間隔における重量変化の微分係数からシリカ水分率を測定し、このシリカ水分率が基準値より多い場合にはそのまま乾燥機中で基準値になるまで乾燥し、シリカ水分率が基準値になったときに混合機にシリカを全量投入し、シリカ水分率が基準値であるときにはそのまま混合機にシリカを全量投入し、あるいはシリカ水分率が基準値より低い場合には調湿機に全量のシリカを移して、その調湿機において必要な量の水を供給しシリカと充分に接触させた後に、混合機へ投入するシリカ混合方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、空気入りタイヤの原材料として用いられるフィラーの水分率を測定する方法に関するもので、さらにその方法を用いてフィラー中の水分率を調整する方法ならびにフィラー混合方法に関する。

【背景技術】

【0002】

タイヤの原料ゴムには加硫ゴムの補強性を向上するためにカーボンブラック等の充填剤(フィラー)が配合されているが、近年では低発熱性で、転がり抵抗低減による燃費性向上効果やWET性能向上効果を有する充填剤としてシリカ(SiO2)が注目されている。空気入りタイヤを製造する際、ゴム材料とともにシリカ等のフィラー等の原材料を密閉式混合機に入れて混合する。このとき、フィラーの中でもシリカは水分の影響を受けやすいためシリカの水分率が変動しやすいが、現状では水分制御が簡単ではないため原材料のシリカの水分率を調整せずにそのまま混合している。しかし、原材料シリカの水分率が未知のまま混合した場合、シリカの水分率が変動すると混合機で混合されたゴムコンパウンド物性が変動したり、次工程の加工性能に影響を及ぼす恐れがある。

【0003】

図6は原料シリカの水分率とシリカを混合したゴムコンパウンドの特性との関係を模式的に示した図である。シリカの水分率および各特性は指数で示しており、水分率の変化による各特性の変化傾向を見ている。左上図に示すようにシリカの水分率が低下すると、粘度が上昇する。この結果ゴムコンパウンドの加工性が低下する。また、中上図に示すようにシリカの水分率が低下すると、300%伸張時応力(300%モジュラス=M300)および100%伸張時応力(100%モジュラス=M100)の比は低下する。このことはゴムコンパンドの補強性が低下することを意味し好ましくない。さらに右上図に示すようにシリカの水分率が低下すると、フィラー(シリカ)分散性が低下し、たとえば耐摩耗性が低下する。このように、シリカの水分率が低下すると、加工性・補強性・分散性などが低下しゴムコンパウンドにとっては好ましくなく、シリカ変動率はゴムコンパウンド物性の不安定さや次工程の加工性の変動が大きくなる。たとえば、水分率の低いシリカを用いて作製した空気入りタイヤの加硫時間は短くなる。そこでシリカの水分率を調整するために、混合機に投入する前に赤外分光光度計等の含水率測定手段を用いて、不足分の水分を給水したり、水分が多い場合にはシリカを追加投入したりすることが行なわれている。(特許文献1)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−205584

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された方法では、含水率測定手段が混合機に投入されるシリカ全量を測定するものではなく一部のみ測定するものであるため、シリカ全体の水分率を精確に把握することができない。一部に偏った誤情報に基づいて給水やシリカの追加投入が行なわれる可能性が大きい。さらに、水分が多い場合に追加投入されるシリカの水分率が不明なため再度シリカの含水率測定を行なわなければならないことやシリカの追加投入では、投入シリカ全体の水分率が不明なため混合機に入れるシリカの量を制御できないことなどの問題もある。

【課題を解決するための手段】

【0006】

本発明の目的は、簡単な測定手段を使い、しかも簡単な装置を用いて、混合機に投入するシリカ等のフィラーの水分率を把握して、水分率一定のフィラーの投入量を正確にコントロールする方法を提供することである。本発明者は、シリカ中の水分率が加熱減量法を用いたシリカの重量変化率(すなわち、重量変化の微分係数)と強い相関を有することを発見した。本発明は、この加熱減量法によるシリカ中水分率測定法を用いてシリカ中の水分率を精確に制御するものである。具体的には、本発明は以下の方法およびシステムである。

【0007】

(1)本発明は、加熱乾燥しながら連続的に重量を測定できる乾燥機に投入されたシリカ等のフィラー(以下、フィラーと記載)を加熱乾燥しながらフィラーの重量を連続的に測定する手段、

連続的に測定された前記フィラーの重量をもとにして、測定開始から時間t後のフィラーの重量W(t)におけるフィラーの重量変化率{dW(t)/dt}を求める手段、

前記フィラーの重量変化率{dW(t)/dt}がほぼ0(<0.01)になるときのフィラーの水分率を0およびフィラーの重量をW(∞)として、時間t後のフィラーの水分率[{W(t)−W(∞)}/W(t)]を求める手段、

を含むことを特徴とする、フィラーの水分率とフィラーの重量変化率(重量変化の微分係数)の関係を求める方法である。

【0008】

(2)本発明は、乾燥機中の全量のフィラーにおいて加熱減量法を用いた時間間隔における重量変化の微分係数からフィラー水分率を測定し、このフィラー水分率が基準値より多い場合にはそのまま乾燥機中で基準値になるまで乾燥し、フィラー水分率が基準値になったときに混合機にフィラーを全量投入し、フィラー水分率が基準値であるときにはそのまま混合機にフィラーを全量投入し、あるいはフィラー水分率が基準値より低い場合には調湿機に全量のフィラーを移してその調湿機において必要な量の水を供給しフィラーと充分に接触させた後に、混合機へ投入するフィラー混合方法である。

【0009】

(3)本発明は、フィラー全量の水分率を測定し、前記測定された水分率が基準水分率より多い場合にはフィラーを乾燥させて基準水分率にする加熱乾燥機、および前記測定された水分率が基準水分率より少ない場合には前記フィラーに給水して基準水分率にする調湿機を含むことを特徴とするフィラー水分率の調整システムである。また、加熱乾燥機は重量測定システムを有し、加熱乾燥中のフィラー全量の重量変化を常時測定可能であり、フィラーを加熱する複数の板状ヒーターを有し、フィラーは板状ヒーターの間に入り込み加熱乾燥されることを特徴とする。さらに、加熱乾燥機はフィラーの攪拌機構を有し、調湿機はフィラーの攪拌機構および/または加熱機構を有することを特徴とする。

【発明の効果】

【0010】

本発明はシリカ等のフィラー全体の水分率を精確に把握するので、混合機へ投入するフィラーの水分率を精度良く制御できる。すなわち、常に一定の水分率のフィラーを混合機へ投入できる。また、シリカ等のフィラーの水分率を常に把握できる。従って、フィラーの水分率変動によるゴムコンパウンドの物性、加工性の変動はなくなるので、品質の良い安定したタイヤを作製できる。また用いられる乾燥機および調質機も簡単な構造なので、安価な設備費用で設置できる。

【図面の簡単な説明】

【0011】

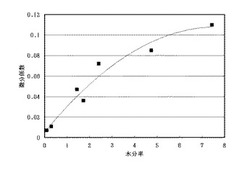

【図1】図1は、シリカの水分率とシリカの加熱減量法を用いた重量変化の微分係数との関係を示した図である。

【図2】図2は、本発明の空気入りタイヤのフィラー水分率を一定にして混合機へ供給するシステムの構成フロー図を示す図である。

【図3】図3は、乾燥ユニット(乾燥機)3を模式的に示した斜視図である。

【図4】図4は、乾燥機本体にフィラーを入れた状態を示す図である。

【図5】図5は、調湿機の構造の一実施形態を示す図である。

【図6】図6は、原料シリカの水分率とシリカを混合したゴムコンパウンドの特性との関係を模式的に示した図である。

【発明を実施するための形態】

【0012】

本発明者は、シリカの水分率はシリカの加熱減量法を用いた一定の時間間隔(秒)における重量変化率(重量変化の微分係数)と強い相関関係があることを発見した。図1は、シリカの水分率とシリカの加熱減量法を用いた時間間隔における重量変化の微分係数との関係を示した図である。種々の水分率を有するシリカを入れた加熱乾燥機を一定温度(図1は100℃加熱)で加熱乾燥する。加熱乾燥機で温度が安定したときにシリカを含む加熱乾燥機の重量を時間とともに測定する。ある時間以上加熱しても重量が変化しなくなる。すなわち、シリカ中に含まれる水分がすべて蒸発するので、重量の変化はなくなる。このときにシリカの水分率を0とする。加熱乾燥機の重量は変化しないので考慮する必要はない。そこで、ある時間t(秒)のときのシリカの重量をW(t)とし、シリカ水分率が0のときの重量をW(∞)とすると、ある時間tのときのシリカ水分率S(t)は、

S(t)={W(t)−W(∞)}/W(t)=1−W(∞)/W(t) ・・・(1)

で示される。

【0013】

このシリカ水分率S(t)とそのときの重量変化率dW(t)/dt(すなわち、重量変化の微分係数)を規格化した値−{d W(t)/dt}/W(t)との関係を示したものが図1である。規格化すれば種々の重量に対する水分率に適応できる。図1は乾燥温度が100℃のときのグラフであるが、温度が異なると変化するので、温度管理が重要である。また、シリカの表面積にも影響する(水分の吸着や離脱は表面積に影響する)のでシリカの粒径はできるだけそろえることが望ましい。これらの条件を同じにすれば、シリカの重量には寄らず同じ曲線を示す。また、この方法の優れている点は、最初のシリカ中の水分率は不明でも水分率が正確に求められることである。従ってどのような水分率のシリカでも原料として用いることができる。

尚、他の加熱乾燥条件(たとえば、圧力)や乾燥装置が異なると図1の曲線は多少変化するが、事前に使用する加熱乾燥条件や使用する乾燥装置を用いて図1と同様の関係式や関係グラフを作製しておき(上述のようにこの作製は簡単である)、それらを用いてシリカ水分率を測定すれば、非常に精度の良い水分率を測定できる。本発明のシリカの水分率測定方法を加熱減量微分係数法と称する。

【0014】

以上のことから、図1のグラフを用いて水分率を知ることができる。すなわち、100℃に保持された乾燥機でシリカを乾燥したとき、ある時点t(単位はたとえば秒)のシリカの重量をW(t)、それからΔt(単位はたとえば秒、変化が小さい時は時間間隔を長くする)後のシリカの重量をW(t+Δt)とすると、このときの重量変化量はW(t)−W(t+Δt)となり、Δt間の重量変化率(平均変化率)は{W(t)−W(t+Δt)}/Δt(Δt→0とすれば、重量変化率dW(t)/dt、いわゆる重量変化の微分係数となる)となり、これを規格化したものは〔W(t)−W(t+Δt)〕/Δt〕/W(t)となる。Δt→0とすれば殆ど図1の縦軸と一致する。単純には単位時間あたりの重量変化を重量変化率(重量変化の微分係数)と考えても良い。本発明の加熱乾燥機ではリアルタイムのシリカの重量測定が可能であるから、重量変化率を正確に計算できる。本発明の加熱乾燥機においては重量測定装置を備えていて、リアルタイムのシリカの重量測定が可能であるから、重量変化率を正確に知ることができる。

【0015】

この重量変化率から、図1を用いればシリカの水分率をリアルタイムにその場で求めることができる。すなわち、その場測定法(in-situ measuring)である。また、この方法の優れている点は、最初のシリカ中の水分率は不明でも良い点である。従ってどのような水分率のシリカを原料として用いることができる。さらに、重要なことは、シリカ水分率が0のときの重量W(∞)を知らなくてもシリカの水分率を知ることができること、リアルタイムでそのときのシリカの水分率を知ることができることである。(すなわち、事前に図1のデータは取得しておくことができ、その場測定法で求めた重量変化率(重量変化の微分係数)から、既に得られた図1のデータを用いてシリカ中の水分率を求める。)

【0016】

従って、シリカの水分率が基準値より大きければ、そのまま乾燥を続けて、シリカ水分率が基準値に達したときに乾燥をやめれば良い。また、シリカの水分率が基準値より小さければ、適当なとき(そのときでも良い)に乾燥をやめる。乾燥をやめたときの水分率をa、シリカの重量をAとすると、このシリカAに水(重量X)を加えて基準値の水分率をbとし、そのときのシリカの重量をBとする。A(1−a)=B(1−b)が成立するから、

X=B−A={(b−a)/(1−b)}A・・・(2)

となる。このXだけの水分を加えると基準値の水分率のシリカとなる。

【0017】

図2は、本発明の空気入りタイヤのシリカ等のフィラー水分率を一定にして混合機へ供給するシステムの構成フロー図を示す。(シリカ以外のフィラーにも適用できるので、以下フィラーとのみ記載する。)本発明の空気入りタイヤのフィラー水分率を一定にして混合機へ供給するシステム(以下、フィラー供給システムと略す)7は、フィラータンク2、乾燥ユニット(乾燥機)3、調湿ユニット(調湿機)4、および混合機5から構成されている。乾燥ユニット3にはフィラーの水分率測定センサー6がついている。フィラータンク2にタイヤの補強用原料であるフィラーが入っている。フィラータンク2から一定量のフィラーが乾燥ユニット3へ送られる。乾燥ユニット3に入れられたフィラーは加熱乾燥され、水分率測定センサー6によりフィラーの水分率が測定される。水分率測定センサー6は上述の加熱減量微分係数測定センサーであり、常時、リアルタイムで水分率S(t)を測定している。この水分率S(t)が基準水分率Smより大きければ、フィラーは乾燥ユニットで継続して乾燥が行なわれ、水分率S(t)が基準水分率Smになったときに、乾燥をやめて混合機5へ送られる。

【0018】

水分率S(t)が基準水分率Smより小さければ(このときのフィラーの重量をF1(水分量D1を含む)、水分率をS1とする)、乾燥をやめて調湿ユニット4へ送られる。調湿ユニット4において、給水を行ないフィラーの水分率を基準水分率Smにし、フィラーと水を充分に混ぜてフィラーに均一に吸湿させた後、混合機5へ送る。ここで、給水量Mを求める。水を含まない(水分率0)フィラーの重量をF0とすれば、水分D(t)を含むフィラーの水分率S(t)は、S(t)=D(t)/{F0+D(t)}となる。また、S1=D1/F1=(F1−F0)/F1であるから、F0=F1(1−S1)となる。基準水分率Smにおけるフィラーの水分量をDmとすれば、Sm=Dm/{F0+Dm}で、給水量Mは、

M=Dm−D1=F0*Sm/(1−Sm)−S1*F1={(Sm−S1)/(1−Sm)}*F1・・・(3)

となる。この式(3)は(2)と同じである。従って、調湿ユニットで水分をM加えることにより、基準水分率Smであるフィラーが作製できる。

【0019】

以上のようにして、常に一定の水分率(基準水分率Sm)を有するフィラーが混合機5へ送られる。混合機5へ送られたフィラーは原料ゴムや他の配合剤と十分に混合されて、混合ゴム(ゴムコンパウンド)として次工程へ送り出される。このように、常に一定の水分率を有するフィラーで混合ゴムが混練されるので、安定した特性を持つ混合(混練)ゴムを得ることができる。尚、混合機5へ送られるフィラーの重量は多少変動するが、水分を含むフィラーの重量は既知(上の例では、水分量が基準値でコントロールされたときにはそのときの重量、基準値以下で給水したときはF1+M)であるから、この重量に応じて原料ゴム等の他の材料の重量を適宜変更することにより、配合する材料の混合比率を一定にすることができる。

【0020】

図3は、乾燥ユニット(乾燥機)3を模式的に示した斜視図である。内部が分かるように一部透視して描いている。フィラータンク2から(矢印10の方向から)フィラー通路11を通して、フィラー受け容器12および13にフィラーが一時的に貯留する。このフィラー受け容器12は四角錐台形状で、フィラー受け13容器は逆四角錐台形状であり、乾燥機本体17にフィラーが均等に分配するようになっている。フィラー受け容器13と乾燥機本体17の間には、連結通路14があり、そこに開閉扉15が付いている。乾燥機本体17内にフィラーがないことを確認してから開閉扉15が矢印16の方向に動いて、一時貯留されたフィラーが乾燥機本体17へ入っていく。フィラー受け容器12および13には、直接フィラーが落下しないように、傾斜板やメッシュ状緩衝板等を取り付けても良い。

【0021】

乾燥機本体17の内部には、ヒーター18が複数設置されており、この間にフィラーが均等に入る。また、ヒーター18同士の間には、攪拌棒19が配置され乾燥機本体17内のフィラーがかき回され、フィラー全体が均一な温度になるように工夫されている。攪拌棒19は上下にも移動できるようにして、攪拌効率を高めても良い。この攪拌棒19に温度センサーを取り付けて、各部の温度をモニターして、攪拌スピードやヒーターの加熱温度を調整しても良い。図3においては、乾燥機本体17は直方体形状で、ヒーター18は板状で乾燥機本体17の側壁に固定されているが、これに限定した形状や構造である必要はなく、フィラー全体を均質に加熱乾燥できるようになっていれば良い。ヒーター18は、抵抗加熱方式でも赤外線照射方式やハロゲンランプ照射方式でも良く、フィラーに充分均一に温度を伝達するような方式が望ましい。

【0022】

加熱温度は約80℃〜200℃であり、フィラーが吸着した水分は加熱されて水蒸気や湯気として排出口21を通して、矢印22の方向へ押し出されて外部へ排気される。乾燥機本体17内は、乾燥中は一定圧力に保持されてその圧力で外部へ水蒸気等が排気される。乾燥機本体17内の圧力は通常1気圧であるが、所望の圧力に制御しても良い。乾燥機本体17の底は底板25で仕切られている。加熱中はフィラーへの熱伝達を高めるために、フィラー粒径より小さいメッシュを入れてフィラーと底板25との間に空間を設けても良い。底板25には開閉とびら26が付いており、乾燥が終了したフィラーは、開閉とびら26が矢印27方向へ開いて、その下の乾燥フィラー受け容器31に落ちて、通路32を通り三方弁33により、混合機(矢印34の方向)または調湿機(矢印35の方向)へ送られる。

【0023】

乾燥機本体17の底板25は、足桁28により計量台(重量測定器)36に載っており、乾燥機3の重量を測定できる。計量台36にかかるものは、乾燥機本体17、乾燥機本体17内のヒーター18等の附属器具、乾燥機本体17内のフィラーや足桁28だけでなく、乾燥フィラー受け容器31、通路32や三方弁33、あるいは、フィラー通路11、フィラー受け容器12、13等などがあり、すべてまとめて乾燥ユニット重量として計測される。基本的に計測したいものは、フィラーの重量Wfなので、それ以外の重量Wgを測定する必要はない。Wgは一定であるから、計量台36により測定した重量W(=Wf+Wg)の変化量はフィラーの重量Wfの変化量になるので、重量Wの差分を取れば良い。しかし、精度を高めるために、測定する必要がないものはできるだけ計測されないようにすることが望ましい。たとえば、フィラータンクを別の支持体に固定し、かつフィラー通路11をフレキシブルにして、その上流に接続するフィラータンクの重量がかからないようにする。あるいは、フィラー通路11、フィラー受け容器12および13を別の支持体に固定し、かつ連結通路14をフレキシブルにして、フィラー通路11、フィラー受け容器12および13の重さが計量台の測定にかからないようにする。あるいは、通路32や三方弁33を別の支持体に固定し、かつ乾燥フィラー受け容器31をフレキシブルにして、通路32や三方弁33の重さが計量台の測定にかからないようにすれば良い。或いは一時的に(乾燥中)これらを切り離せるようにしておく方法もある。

【0024】

以上のようにして、乾燥機3の重量を常時(特に乾燥中)、すなわちリアルタイムで測定できる。図3においては、乾燥機本体17を計量台36に載せて重量を測定したが、他の方法で計量しても良い。たとえば、乾燥機本体17の側面から腕を出してその腕を吊って天秤方式で重量を計測することができる。この場合には、乾燥機本体17に足桁28を設ける必要もないし、計量台36を配置する必要がないので、乾燥フィラー通路を乾燥機本体17の真下に配置することができる。

【0025】

図4は、乾燥機本体17にフィラーが入れられた状態を示す図である。連結通路14に備わる開閉扉15の上に一時的に貯留したフィラーを、開閉扉15を矢印16の方向へ開いて、乾燥機本体17へフィラー40を入れる。乾燥機本体17にはできるだけフィラー40が均等に入るようにする。ヒーター18は乾燥機本体17の側壁へ複数固定されており、そのヒーター18の間にフィラー40が入る。ヒーター18の間には攪拌棒19が入っていて、フィラー40の中に埋まった状態で、攪拌棒19が回転したり、上下移動したり、あるいは振動したりしてフィラー40を攪拌する。これにより、ヒーター18の熱がフィラー中に均等に伝達されフィラー40の温度を一定に保持できる。あるいは、ヒーター18を上下左右に移動可能として、フィラー40を攪拌しながら加熱してフィラー40の温度を一定に保持しても良い。攪拌棒19に温度センサーを取り付けたり、攪拌棒19とは別の所に温度センサーを取り付けたりして、温度をモニターしながらヒーター18でフィラー40を加熱しても良い。

【0026】

フィラー40を加熱中は、開閉扉16および26は閉じられている。加熱されたフィラーからは吸水した水分が蒸発していき、その水蒸気や湯気等はエアー排出口21から外部へ排出される。フィラー40の加熱中は乾燥機の重量を常時測定する。特に温度が一定となった後は、重量変化率(微分係数)と水分率との関係は、図1で示した曲線に従う。

水分率が基準値Smになったとき、あるいは水分率が基準値Smより低いときに、バルブ37を閉じて排出口21を閉じる。同時にヒーター18の加熱も停止する。従って、この状態において、乾燥機本体17内は密閉された状態となる。フィラーの温度を下げてフィラーからの水分が蒸発しない温度以下に下げる。この冷却を速く行なうために、乾燥機本体17を冷却しても良いし、あるいは、内部に冷却機構を取り付けても良い。水蒸気や湯気等を外部へ逃がさない構造であれば、冷却しないで混合機や調湿器へ送っても良い。

【0027】

次に底板25に備わる開閉扉26を開けて(たとえば、矢印27の方向へ引く)、フィラー40を乾燥フィラー受け容器31および通路32を通じて三方弁33に導く。通常は自然落下するが、乾燥フィラー受け容器31および通路32にスクリュー式の押出機等を取り付けて強制的に送り出しても良い。三方弁を用いて、水分率が基準値Smより低いときには調湿機へ送り、水分率が基準値Smのときには直接混合機へ送る。

【0028】

図5は、調湿機の構造の一実施形態を示す図である。調湿機4内には給水装置41および42が取り付けられていて、所定量の水が矢印方向43から吸水パイプ41へ導入され、散水装置42により噴霧され、調湿機4内に入れられたフィラー40に供給される。この所定量の水とは、上述した式(3)で示した水分量である。調湿機4内には攪拌装置44が備えられており、散水噴霧された水とフィラー40を攪拌混合させてフィラー40内に均一に吸水させる。吸水を加速するために一定の加温を行なっても良いし、あるいは超音波振動を加えても良い。図4においては、攪拌装置44として回転スクリュー式攪拌装置を記載したが、他の攪拌装置、たとえば、回転羽根式や往復式のものでも良く、特に限定されない。また、散水装置も図に示したシャワー式でなくても水蒸気供給や一定量の水供給でも良く特に限定されない。フィラー40中に均一に吸湿し水分率が基準値Smになった後に、フィラー40を混合機5へ送る。調湿機4内へフィラー40を導入したり、調湿機4から混合機へフィラーを送ったりする方法は、乾燥機本体17と同様の方法を用いれば良い。

【0029】

尚、水分率がSmのフィラーに関しても、直接フィラー40を混合機5へ送らずに調湿機4を通して混合機5へ送っても良い。もちろんこのときには吸水せずにそのまま素通りで送る必要がある。こうすれば、三方弁も直接混合機へ送る配管も必要がなくなる。ただし、調湿機4においてフィラー40に吸水をしている間は、調湿機4を使用できないので、作業スピードを高めるためには、乾燥機3から直接混合機へ送る独立配管を設けた方が良い。

【0030】

上述したように、本発明のシリカ等のフィラー水分率測定方法は簡便に迅速にその場測定で全量のフィラー中の水分率を測定でき、その測定方法を用いて一定の水分率に調整されたフィラーを混合機へ投入することができる。乾燥温度を変化させたり、フィラー粒径を変更したり、乾燥機をリファインしたりして、加熱乾燥の条件を変化させると図1に示す検量線が多少変化する可能性があるので、その都度修正を加えることが望ましい。その修正方法はこれまで説明したように極めて簡単である。再度簡潔に説明すると、シリカ等のフィラータンクから一定量のフィラーを乾燥機本体に送り、所定温度に安定した後、重量測定を連続的に測定し単位時間(たとえば、秒単位)毎の重量データを取る。長時間(乾燥機本体の構造や形状やサイズにもよるが、100℃以上であれば約1時間以上)加温して重量変化がなくなったときの重量が水分率0%のフィラー重量である。この重量をもとにして、上述した方法で水分率および重量変化率の規格化の値を計算して検量線(すなわち、図1)を作製する。(ただし、重量変化率を完全に0とすることが困難な場合には、そのときの重量変化率に応じて、たとえば、0.01以下、あるいは0.02以下、あるいは0.03〜0.1の間の適当な値を選択して、そのときの水分率を0%として関係グラフ或いは関係式を作製すれば良い。)

【0031】

このシリカ等のフィラーを混合機に送る場合には上述の方法により調湿ユニットで給水すれば良い。次の投入からは、既に修正した検量線が完成しているので、通常方法で作業を進めれば良い。すなわち、基準値以上のフィラー水分率ならさらに乾燥を続け、基準値のフィラー水分率なら混合機に送り、基準値以下なら調湿ユニットで給水した後で混合機に送る。ゴム混合機に送るフィラーの重量(水分率0%のフィラー重量および水分重量)を正確に制御できるので、ゴム混合機へ投入するゴム原料や他の配合剤の量をフィラーの重量に合わせれば、常に一定の安定した品質のゴムコンパウンドを作製することができる。

【0032】

本発明はフィラーとしてシリカについて説明してきたが、他のフィラー材料、たとえば、カーボンブラック等にも適用できる。さらに、タイヤに使用されるゴムコンパウン材料の原料として説明してきたが、シリカ等のフィラーを原料として用いるもののすべてに適用できることは言うまでもない。

【産業上の利用可能性】

【0033】

本発明は、シリカ等のフィラーの水分率測定方法に使用でき、水分率を調整したフィラーを作成できる。

【符号の説明】

【0034】

2・・・フィラータンク、3・・・乾燥ユニット、4・・・調湿ユニット、

5・・・ゴム混合機、6・・・水分率測定センサ−、7・・・フィラー供給システム、

11・・・フィラー通路、12・・・フィラー受け容器、13・・・フィラー受け容器、

14・・・連結通路、15・・・開閉扉、17・・・乾燥機本体、18・・・ヒーター、

19・・・攪拌棒、21・・・排出口、25・・・底板、26・・・開閉とびら、

28・・・足桁、31・・・乾燥フィラー受け容器、32・・・通路、33・・・三方弁、

36・・・計量台(重量測定器)、40・・・フィラー、41・・・給水装置、

42・・・散水装置、44・・・攪拌装置、

【技術分野】

【0001】

本発明は、空気入りタイヤの原材料として用いられるフィラーの水分率を測定する方法に関するもので、さらにその方法を用いてフィラー中の水分率を調整する方法ならびにフィラー混合方法に関する。

【背景技術】

【0002】

タイヤの原料ゴムには加硫ゴムの補強性を向上するためにカーボンブラック等の充填剤(フィラー)が配合されているが、近年では低発熱性で、転がり抵抗低減による燃費性向上効果やWET性能向上効果を有する充填剤としてシリカ(SiO2)が注目されている。空気入りタイヤを製造する際、ゴム材料とともにシリカ等のフィラー等の原材料を密閉式混合機に入れて混合する。このとき、フィラーの中でもシリカは水分の影響を受けやすいためシリカの水分率が変動しやすいが、現状では水分制御が簡単ではないため原材料のシリカの水分率を調整せずにそのまま混合している。しかし、原材料シリカの水分率が未知のまま混合した場合、シリカの水分率が変動すると混合機で混合されたゴムコンパウンド物性が変動したり、次工程の加工性能に影響を及ぼす恐れがある。

【0003】

図6は原料シリカの水分率とシリカを混合したゴムコンパウンドの特性との関係を模式的に示した図である。シリカの水分率および各特性は指数で示しており、水分率の変化による各特性の変化傾向を見ている。左上図に示すようにシリカの水分率が低下すると、粘度が上昇する。この結果ゴムコンパウンドの加工性が低下する。また、中上図に示すようにシリカの水分率が低下すると、300%伸張時応力(300%モジュラス=M300)および100%伸張時応力(100%モジュラス=M100)の比は低下する。このことはゴムコンパンドの補強性が低下することを意味し好ましくない。さらに右上図に示すようにシリカの水分率が低下すると、フィラー(シリカ)分散性が低下し、たとえば耐摩耗性が低下する。このように、シリカの水分率が低下すると、加工性・補強性・分散性などが低下しゴムコンパウンドにとっては好ましくなく、シリカ変動率はゴムコンパウンド物性の不安定さや次工程の加工性の変動が大きくなる。たとえば、水分率の低いシリカを用いて作製した空気入りタイヤの加硫時間は短くなる。そこでシリカの水分率を調整するために、混合機に投入する前に赤外分光光度計等の含水率測定手段を用いて、不足分の水分を給水したり、水分が多い場合にはシリカを追加投入したりすることが行なわれている。(特許文献1)

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−205584

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1に記載された方法では、含水率測定手段が混合機に投入されるシリカ全量を測定するものではなく一部のみ測定するものであるため、シリカ全体の水分率を精確に把握することができない。一部に偏った誤情報に基づいて給水やシリカの追加投入が行なわれる可能性が大きい。さらに、水分が多い場合に追加投入されるシリカの水分率が不明なため再度シリカの含水率測定を行なわなければならないことやシリカの追加投入では、投入シリカ全体の水分率が不明なため混合機に入れるシリカの量を制御できないことなどの問題もある。

【課題を解決するための手段】

【0006】

本発明の目的は、簡単な測定手段を使い、しかも簡単な装置を用いて、混合機に投入するシリカ等のフィラーの水分率を把握して、水分率一定のフィラーの投入量を正確にコントロールする方法を提供することである。本発明者は、シリカ中の水分率が加熱減量法を用いたシリカの重量変化率(すなわち、重量変化の微分係数)と強い相関を有することを発見した。本発明は、この加熱減量法によるシリカ中水分率測定法を用いてシリカ中の水分率を精確に制御するものである。具体的には、本発明は以下の方法およびシステムである。

【0007】

(1)本発明は、加熱乾燥しながら連続的に重量を測定できる乾燥機に投入されたシリカ等のフィラー(以下、フィラーと記載)を加熱乾燥しながらフィラーの重量を連続的に測定する手段、

連続的に測定された前記フィラーの重量をもとにして、測定開始から時間t後のフィラーの重量W(t)におけるフィラーの重量変化率{dW(t)/dt}を求める手段、

前記フィラーの重量変化率{dW(t)/dt}がほぼ0(<0.01)になるときのフィラーの水分率を0およびフィラーの重量をW(∞)として、時間t後のフィラーの水分率[{W(t)−W(∞)}/W(t)]を求める手段、

を含むことを特徴とする、フィラーの水分率とフィラーの重量変化率(重量変化の微分係数)の関係を求める方法である。

【0008】

(2)本発明は、乾燥機中の全量のフィラーにおいて加熱減量法を用いた時間間隔における重量変化の微分係数からフィラー水分率を測定し、このフィラー水分率が基準値より多い場合にはそのまま乾燥機中で基準値になるまで乾燥し、フィラー水分率が基準値になったときに混合機にフィラーを全量投入し、フィラー水分率が基準値であるときにはそのまま混合機にフィラーを全量投入し、あるいはフィラー水分率が基準値より低い場合には調湿機に全量のフィラーを移してその調湿機において必要な量の水を供給しフィラーと充分に接触させた後に、混合機へ投入するフィラー混合方法である。

【0009】

(3)本発明は、フィラー全量の水分率を測定し、前記測定された水分率が基準水分率より多い場合にはフィラーを乾燥させて基準水分率にする加熱乾燥機、および前記測定された水分率が基準水分率より少ない場合には前記フィラーに給水して基準水分率にする調湿機を含むことを特徴とするフィラー水分率の調整システムである。また、加熱乾燥機は重量測定システムを有し、加熱乾燥中のフィラー全量の重量変化を常時測定可能であり、フィラーを加熱する複数の板状ヒーターを有し、フィラーは板状ヒーターの間に入り込み加熱乾燥されることを特徴とする。さらに、加熱乾燥機はフィラーの攪拌機構を有し、調湿機はフィラーの攪拌機構および/または加熱機構を有することを特徴とする。

【発明の効果】

【0010】

本発明はシリカ等のフィラー全体の水分率を精確に把握するので、混合機へ投入するフィラーの水分率を精度良く制御できる。すなわち、常に一定の水分率のフィラーを混合機へ投入できる。また、シリカ等のフィラーの水分率を常に把握できる。従って、フィラーの水分率変動によるゴムコンパウンドの物性、加工性の変動はなくなるので、品質の良い安定したタイヤを作製できる。また用いられる乾燥機および調質機も簡単な構造なので、安価な設備費用で設置できる。

【図面の簡単な説明】

【0011】

【図1】図1は、シリカの水分率とシリカの加熱減量法を用いた重量変化の微分係数との関係を示した図である。

【図2】図2は、本発明の空気入りタイヤのフィラー水分率を一定にして混合機へ供給するシステムの構成フロー図を示す図である。

【図3】図3は、乾燥ユニット(乾燥機)3を模式的に示した斜視図である。

【図4】図4は、乾燥機本体にフィラーを入れた状態を示す図である。

【図5】図5は、調湿機の構造の一実施形態を示す図である。

【図6】図6は、原料シリカの水分率とシリカを混合したゴムコンパウンドの特性との関係を模式的に示した図である。

【発明を実施するための形態】

【0012】

本発明者は、シリカの水分率はシリカの加熱減量法を用いた一定の時間間隔(秒)における重量変化率(重量変化の微分係数)と強い相関関係があることを発見した。図1は、シリカの水分率とシリカの加熱減量法を用いた時間間隔における重量変化の微分係数との関係を示した図である。種々の水分率を有するシリカを入れた加熱乾燥機を一定温度(図1は100℃加熱)で加熱乾燥する。加熱乾燥機で温度が安定したときにシリカを含む加熱乾燥機の重量を時間とともに測定する。ある時間以上加熱しても重量が変化しなくなる。すなわち、シリカ中に含まれる水分がすべて蒸発するので、重量の変化はなくなる。このときにシリカの水分率を0とする。加熱乾燥機の重量は変化しないので考慮する必要はない。そこで、ある時間t(秒)のときのシリカの重量をW(t)とし、シリカ水分率が0のときの重量をW(∞)とすると、ある時間tのときのシリカ水分率S(t)は、

S(t)={W(t)−W(∞)}/W(t)=1−W(∞)/W(t) ・・・(1)

で示される。

【0013】

このシリカ水分率S(t)とそのときの重量変化率dW(t)/dt(すなわち、重量変化の微分係数)を規格化した値−{d W(t)/dt}/W(t)との関係を示したものが図1である。規格化すれば種々の重量に対する水分率に適応できる。図1は乾燥温度が100℃のときのグラフであるが、温度が異なると変化するので、温度管理が重要である。また、シリカの表面積にも影響する(水分の吸着や離脱は表面積に影響する)のでシリカの粒径はできるだけそろえることが望ましい。これらの条件を同じにすれば、シリカの重量には寄らず同じ曲線を示す。また、この方法の優れている点は、最初のシリカ中の水分率は不明でも水分率が正確に求められることである。従ってどのような水分率のシリカでも原料として用いることができる。

尚、他の加熱乾燥条件(たとえば、圧力)や乾燥装置が異なると図1の曲線は多少変化するが、事前に使用する加熱乾燥条件や使用する乾燥装置を用いて図1と同様の関係式や関係グラフを作製しておき(上述のようにこの作製は簡単である)、それらを用いてシリカ水分率を測定すれば、非常に精度の良い水分率を測定できる。本発明のシリカの水分率測定方法を加熱減量微分係数法と称する。

【0014】

以上のことから、図1のグラフを用いて水分率を知ることができる。すなわち、100℃に保持された乾燥機でシリカを乾燥したとき、ある時点t(単位はたとえば秒)のシリカの重量をW(t)、それからΔt(単位はたとえば秒、変化が小さい時は時間間隔を長くする)後のシリカの重量をW(t+Δt)とすると、このときの重量変化量はW(t)−W(t+Δt)となり、Δt間の重量変化率(平均変化率)は{W(t)−W(t+Δt)}/Δt(Δt→0とすれば、重量変化率dW(t)/dt、いわゆる重量変化の微分係数となる)となり、これを規格化したものは〔W(t)−W(t+Δt)〕/Δt〕/W(t)となる。Δt→0とすれば殆ど図1の縦軸と一致する。単純には単位時間あたりの重量変化を重量変化率(重量変化の微分係数)と考えても良い。本発明の加熱乾燥機ではリアルタイムのシリカの重量測定が可能であるから、重量変化率を正確に計算できる。本発明の加熱乾燥機においては重量測定装置を備えていて、リアルタイムのシリカの重量測定が可能であるから、重量変化率を正確に知ることができる。

【0015】

この重量変化率から、図1を用いればシリカの水分率をリアルタイムにその場で求めることができる。すなわち、その場測定法(in-situ measuring)である。また、この方法の優れている点は、最初のシリカ中の水分率は不明でも良い点である。従ってどのような水分率のシリカを原料として用いることができる。さらに、重要なことは、シリカ水分率が0のときの重量W(∞)を知らなくてもシリカの水分率を知ることができること、リアルタイムでそのときのシリカの水分率を知ることができることである。(すなわち、事前に図1のデータは取得しておくことができ、その場測定法で求めた重量変化率(重量変化の微分係数)から、既に得られた図1のデータを用いてシリカ中の水分率を求める。)

【0016】

従って、シリカの水分率が基準値より大きければ、そのまま乾燥を続けて、シリカ水分率が基準値に達したときに乾燥をやめれば良い。また、シリカの水分率が基準値より小さければ、適当なとき(そのときでも良い)に乾燥をやめる。乾燥をやめたときの水分率をa、シリカの重量をAとすると、このシリカAに水(重量X)を加えて基準値の水分率をbとし、そのときのシリカの重量をBとする。A(1−a)=B(1−b)が成立するから、

X=B−A={(b−a)/(1−b)}A・・・(2)

となる。このXだけの水分を加えると基準値の水分率のシリカとなる。

【0017】

図2は、本発明の空気入りタイヤのシリカ等のフィラー水分率を一定にして混合機へ供給するシステムの構成フロー図を示す。(シリカ以外のフィラーにも適用できるので、以下フィラーとのみ記載する。)本発明の空気入りタイヤのフィラー水分率を一定にして混合機へ供給するシステム(以下、フィラー供給システムと略す)7は、フィラータンク2、乾燥ユニット(乾燥機)3、調湿ユニット(調湿機)4、および混合機5から構成されている。乾燥ユニット3にはフィラーの水分率測定センサー6がついている。フィラータンク2にタイヤの補強用原料であるフィラーが入っている。フィラータンク2から一定量のフィラーが乾燥ユニット3へ送られる。乾燥ユニット3に入れられたフィラーは加熱乾燥され、水分率測定センサー6によりフィラーの水分率が測定される。水分率測定センサー6は上述の加熱減量微分係数測定センサーであり、常時、リアルタイムで水分率S(t)を測定している。この水分率S(t)が基準水分率Smより大きければ、フィラーは乾燥ユニットで継続して乾燥が行なわれ、水分率S(t)が基準水分率Smになったときに、乾燥をやめて混合機5へ送られる。

【0018】

水分率S(t)が基準水分率Smより小さければ(このときのフィラーの重量をF1(水分量D1を含む)、水分率をS1とする)、乾燥をやめて調湿ユニット4へ送られる。調湿ユニット4において、給水を行ないフィラーの水分率を基準水分率Smにし、フィラーと水を充分に混ぜてフィラーに均一に吸湿させた後、混合機5へ送る。ここで、給水量Mを求める。水を含まない(水分率0)フィラーの重量をF0とすれば、水分D(t)を含むフィラーの水分率S(t)は、S(t)=D(t)/{F0+D(t)}となる。また、S1=D1/F1=(F1−F0)/F1であるから、F0=F1(1−S1)となる。基準水分率Smにおけるフィラーの水分量をDmとすれば、Sm=Dm/{F0+Dm}で、給水量Mは、

M=Dm−D1=F0*Sm/(1−Sm)−S1*F1={(Sm−S1)/(1−Sm)}*F1・・・(3)

となる。この式(3)は(2)と同じである。従って、調湿ユニットで水分をM加えることにより、基準水分率Smであるフィラーが作製できる。

【0019】

以上のようにして、常に一定の水分率(基準水分率Sm)を有するフィラーが混合機5へ送られる。混合機5へ送られたフィラーは原料ゴムや他の配合剤と十分に混合されて、混合ゴム(ゴムコンパウンド)として次工程へ送り出される。このように、常に一定の水分率を有するフィラーで混合ゴムが混練されるので、安定した特性を持つ混合(混練)ゴムを得ることができる。尚、混合機5へ送られるフィラーの重量は多少変動するが、水分を含むフィラーの重量は既知(上の例では、水分量が基準値でコントロールされたときにはそのときの重量、基準値以下で給水したときはF1+M)であるから、この重量に応じて原料ゴム等の他の材料の重量を適宜変更することにより、配合する材料の混合比率を一定にすることができる。

【0020】

図3は、乾燥ユニット(乾燥機)3を模式的に示した斜視図である。内部が分かるように一部透視して描いている。フィラータンク2から(矢印10の方向から)フィラー通路11を通して、フィラー受け容器12および13にフィラーが一時的に貯留する。このフィラー受け容器12は四角錐台形状で、フィラー受け13容器は逆四角錐台形状であり、乾燥機本体17にフィラーが均等に分配するようになっている。フィラー受け容器13と乾燥機本体17の間には、連結通路14があり、そこに開閉扉15が付いている。乾燥機本体17内にフィラーがないことを確認してから開閉扉15が矢印16の方向に動いて、一時貯留されたフィラーが乾燥機本体17へ入っていく。フィラー受け容器12および13には、直接フィラーが落下しないように、傾斜板やメッシュ状緩衝板等を取り付けても良い。

【0021】

乾燥機本体17の内部には、ヒーター18が複数設置されており、この間にフィラーが均等に入る。また、ヒーター18同士の間には、攪拌棒19が配置され乾燥機本体17内のフィラーがかき回され、フィラー全体が均一な温度になるように工夫されている。攪拌棒19は上下にも移動できるようにして、攪拌効率を高めても良い。この攪拌棒19に温度センサーを取り付けて、各部の温度をモニターして、攪拌スピードやヒーターの加熱温度を調整しても良い。図3においては、乾燥機本体17は直方体形状で、ヒーター18は板状で乾燥機本体17の側壁に固定されているが、これに限定した形状や構造である必要はなく、フィラー全体を均質に加熱乾燥できるようになっていれば良い。ヒーター18は、抵抗加熱方式でも赤外線照射方式やハロゲンランプ照射方式でも良く、フィラーに充分均一に温度を伝達するような方式が望ましい。

【0022】

加熱温度は約80℃〜200℃であり、フィラーが吸着した水分は加熱されて水蒸気や湯気として排出口21を通して、矢印22の方向へ押し出されて外部へ排気される。乾燥機本体17内は、乾燥中は一定圧力に保持されてその圧力で外部へ水蒸気等が排気される。乾燥機本体17内の圧力は通常1気圧であるが、所望の圧力に制御しても良い。乾燥機本体17の底は底板25で仕切られている。加熱中はフィラーへの熱伝達を高めるために、フィラー粒径より小さいメッシュを入れてフィラーと底板25との間に空間を設けても良い。底板25には開閉とびら26が付いており、乾燥が終了したフィラーは、開閉とびら26が矢印27方向へ開いて、その下の乾燥フィラー受け容器31に落ちて、通路32を通り三方弁33により、混合機(矢印34の方向)または調湿機(矢印35の方向)へ送られる。

【0023】

乾燥機本体17の底板25は、足桁28により計量台(重量測定器)36に載っており、乾燥機3の重量を測定できる。計量台36にかかるものは、乾燥機本体17、乾燥機本体17内のヒーター18等の附属器具、乾燥機本体17内のフィラーや足桁28だけでなく、乾燥フィラー受け容器31、通路32や三方弁33、あるいは、フィラー通路11、フィラー受け容器12、13等などがあり、すべてまとめて乾燥ユニット重量として計測される。基本的に計測したいものは、フィラーの重量Wfなので、それ以外の重量Wgを測定する必要はない。Wgは一定であるから、計量台36により測定した重量W(=Wf+Wg)の変化量はフィラーの重量Wfの変化量になるので、重量Wの差分を取れば良い。しかし、精度を高めるために、測定する必要がないものはできるだけ計測されないようにすることが望ましい。たとえば、フィラータンクを別の支持体に固定し、かつフィラー通路11をフレキシブルにして、その上流に接続するフィラータンクの重量がかからないようにする。あるいは、フィラー通路11、フィラー受け容器12および13を別の支持体に固定し、かつ連結通路14をフレキシブルにして、フィラー通路11、フィラー受け容器12および13の重さが計量台の測定にかからないようにする。あるいは、通路32や三方弁33を別の支持体に固定し、かつ乾燥フィラー受け容器31をフレキシブルにして、通路32や三方弁33の重さが計量台の測定にかからないようにすれば良い。或いは一時的に(乾燥中)これらを切り離せるようにしておく方法もある。

【0024】

以上のようにして、乾燥機3の重量を常時(特に乾燥中)、すなわちリアルタイムで測定できる。図3においては、乾燥機本体17を計量台36に載せて重量を測定したが、他の方法で計量しても良い。たとえば、乾燥機本体17の側面から腕を出してその腕を吊って天秤方式で重量を計測することができる。この場合には、乾燥機本体17に足桁28を設ける必要もないし、計量台36を配置する必要がないので、乾燥フィラー通路を乾燥機本体17の真下に配置することができる。

【0025】

図4は、乾燥機本体17にフィラーが入れられた状態を示す図である。連結通路14に備わる開閉扉15の上に一時的に貯留したフィラーを、開閉扉15を矢印16の方向へ開いて、乾燥機本体17へフィラー40を入れる。乾燥機本体17にはできるだけフィラー40が均等に入るようにする。ヒーター18は乾燥機本体17の側壁へ複数固定されており、そのヒーター18の間にフィラー40が入る。ヒーター18の間には攪拌棒19が入っていて、フィラー40の中に埋まった状態で、攪拌棒19が回転したり、上下移動したり、あるいは振動したりしてフィラー40を攪拌する。これにより、ヒーター18の熱がフィラー中に均等に伝達されフィラー40の温度を一定に保持できる。あるいは、ヒーター18を上下左右に移動可能として、フィラー40を攪拌しながら加熱してフィラー40の温度を一定に保持しても良い。攪拌棒19に温度センサーを取り付けたり、攪拌棒19とは別の所に温度センサーを取り付けたりして、温度をモニターしながらヒーター18でフィラー40を加熱しても良い。

【0026】

フィラー40を加熱中は、開閉扉16および26は閉じられている。加熱されたフィラーからは吸水した水分が蒸発していき、その水蒸気や湯気等はエアー排出口21から外部へ排出される。フィラー40の加熱中は乾燥機の重量を常時測定する。特に温度が一定となった後は、重量変化率(微分係数)と水分率との関係は、図1で示した曲線に従う。

水分率が基準値Smになったとき、あるいは水分率が基準値Smより低いときに、バルブ37を閉じて排出口21を閉じる。同時にヒーター18の加熱も停止する。従って、この状態において、乾燥機本体17内は密閉された状態となる。フィラーの温度を下げてフィラーからの水分が蒸発しない温度以下に下げる。この冷却を速く行なうために、乾燥機本体17を冷却しても良いし、あるいは、内部に冷却機構を取り付けても良い。水蒸気や湯気等を外部へ逃がさない構造であれば、冷却しないで混合機や調湿器へ送っても良い。

【0027】

次に底板25に備わる開閉扉26を開けて(たとえば、矢印27の方向へ引く)、フィラー40を乾燥フィラー受け容器31および通路32を通じて三方弁33に導く。通常は自然落下するが、乾燥フィラー受け容器31および通路32にスクリュー式の押出機等を取り付けて強制的に送り出しても良い。三方弁を用いて、水分率が基準値Smより低いときには調湿機へ送り、水分率が基準値Smのときには直接混合機へ送る。

【0028】

図5は、調湿機の構造の一実施形態を示す図である。調湿機4内には給水装置41および42が取り付けられていて、所定量の水が矢印方向43から吸水パイプ41へ導入され、散水装置42により噴霧され、調湿機4内に入れられたフィラー40に供給される。この所定量の水とは、上述した式(3)で示した水分量である。調湿機4内には攪拌装置44が備えられており、散水噴霧された水とフィラー40を攪拌混合させてフィラー40内に均一に吸水させる。吸水を加速するために一定の加温を行なっても良いし、あるいは超音波振動を加えても良い。図4においては、攪拌装置44として回転スクリュー式攪拌装置を記載したが、他の攪拌装置、たとえば、回転羽根式や往復式のものでも良く、特に限定されない。また、散水装置も図に示したシャワー式でなくても水蒸気供給や一定量の水供給でも良く特に限定されない。フィラー40中に均一に吸湿し水分率が基準値Smになった後に、フィラー40を混合機5へ送る。調湿機4内へフィラー40を導入したり、調湿機4から混合機へフィラーを送ったりする方法は、乾燥機本体17と同様の方法を用いれば良い。

【0029】

尚、水分率がSmのフィラーに関しても、直接フィラー40を混合機5へ送らずに調湿機4を通して混合機5へ送っても良い。もちろんこのときには吸水せずにそのまま素通りで送る必要がある。こうすれば、三方弁も直接混合機へ送る配管も必要がなくなる。ただし、調湿機4においてフィラー40に吸水をしている間は、調湿機4を使用できないので、作業スピードを高めるためには、乾燥機3から直接混合機へ送る独立配管を設けた方が良い。

【0030】

上述したように、本発明のシリカ等のフィラー水分率測定方法は簡便に迅速にその場測定で全量のフィラー中の水分率を測定でき、その測定方法を用いて一定の水分率に調整されたフィラーを混合機へ投入することができる。乾燥温度を変化させたり、フィラー粒径を変更したり、乾燥機をリファインしたりして、加熱乾燥の条件を変化させると図1に示す検量線が多少変化する可能性があるので、その都度修正を加えることが望ましい。その修正方法はこれまで説明したように極めて簡単である。再度簡潔に説明すると、シリカ等のフィラータンクから一定量のフィラーを乾燥機本体に送り、所定温度に安定した後、重量測定を連続的に測定し単位時間(たとえば、秒単位)毎の重量データを取る。長時間(乾燥機本体の構造や形状やサイズにもよるが、100℃以上であれば約1時間以上)加温して重量変化がなくなったときの重量が水分率0%のフィラー重量である。この重量をもとにして、上述した方法で水分率および重量変化率の規格化の値を計算して検量線(すなわち、図1)を作製する。(ただし、重量変化率を完全に0とすることが困難な場合には、そのときの重量変化率に応じて、たとえば、0.01以下、あるいは0.02以下、あるいは0.03〜0.1の間の適当な値を選択して、そのときの水分率を0%として関係グラフ或いは関係式を作製すれば良い。)

【0031】

このシリカ等のフィラーを混合機に送る場合には上述の方法により調湿ユニットで給水すれば良い。次の投入からは、既に修正した検量線が完成しているので、通常方法で作業を進めれば良い。すなわち、基準値以上のフィラー水分率ならさらに乾燥を続け、基準値のフィラー水分率なら混合機に送り、基準値以下なら調湿ユニットで給水した後で混合機に送る。ゴム混合機に送るフィラーの重量(水分率0%のフィラー重量および水分重量)を正確に制御できるので、ゴム混合機へ投入するゴム原料や他の配合剤の量をフィラーの重量に合わせれば、常に一定の安定した品質のゴムコンパウンドを作製することができる。

【0032】

本発明はフィラーとしてシリカについて説明してきたが、他のフィラー材料、たとえば、カーボンブラック等にも適用できる。さらに、タイヤに使用されるゴムコンパウン材料の原料として説明してきたが、シリカ等のフィラーを原料として用いるもののすべてに適用できることは言うまでもない。

【産業上の利用可能性】

【0033】

本発明は、シリカ等のフィラーの水分率測定方法に使用でき、水分率を調整したフィラーを作成できる。

【符号の説明】

【0034】

2・・・フィラータンク、3・・・乾燥ユニット、4・・・調湿ユニット、

5・・・ゴム混合機、6・・・水分率測定センサ−、7・・・フィラー供給システム、

11・・・フィラー通路、12・・・フィラー受け容器、13・・・フィラー受け容器、

14・・・連結通路、15・・・開閉扉、17・・・乾燥機本体、18・・・ヒーター、

19・・・攪拌棒、21・・・排出口、25・・・底板、26・・・開閉とびら、

28・・・足桁、31・・・乾燥フィラー受け容器、32・・・通路、33・・・三方弁、

36・・・計量台(重量測定器)、40・・・フィラー、41・・・給水装置、

42・・・散水装置、44・・・攪拌装置、

【特許請求の範囲】

【請求項1】

加熱乾燥しながら連続的に重量を測定できる乾燥機に投入されたフィラーを加熱乾燥しながらフィラーの重量を連続的に測定する手段、

連続的に測定された前記フィラーの重量をもとにして、測定開始から時間t後のフィラーの重量W(t)におけるフィラーの重量変化率{dW(t)/dt}を求める手段、

前記フィラーの重量変化率{dW(t)/dt}がほぼ0(<0.01)になるときのフィラーの水分率を0およびフィラーの重量をW(∞)として、時間t後のフィラーの水分率[{W(t)−W(∞)}/W(t)]を求める手段、

を含むことを特徴とする、フィラーの水分率とフィラーの重量変化率の関係を求める方法。

【請求項2】

フィラーを配合剤として混合するゴム混合機を用いるプロセスにおいて、ゴム混合機にフィラーを投入する前に、投入するフィラーの全量の水分率を測定する工程、前記測定された水分率が基準水分率より多い場合には前記フィラーを乾燥させて基準水分率にした後にゴム混合機へ投入する工程、前記測定された水分率が基準水分率と同じである場合にはそのままゴム混合機へ投入する工程、前記測定された水分率が基準水分率より少ない場合には前記フィラーに加水して基準水分率にした後にゴム混合機へ投入する工程を含むことを特徴とする、フィラー混合方法。

【請求項3】

フィラーの水分率は、請求項1に記載の方法により求めたフィラーの水分率とフィラーの重量変化率の関係を用いて決定することを特徴とする、請求項2に記載のフィラー混合方法。

【請求項4】

請求項2または3に記載の方法によりフィラー水分率の調整を行なうことを特徴とする、フィラー水分率の調整システム。

【請求項5】

フィラー全量の水分率を測定し、前記測定された水分率が基準水分率より多い場合にはフィラーを乾燥させて基準水分率にする加熱乾燥機、および前記測定された水分率が基準水分率より少ない場合には前記フィラーに給水して基準水分率にする調湿機を含むことを特徴とする、請求項4に記載のフィラー水分率の調整システム。

【請求項6】

加熱乾燥機は重量測定システムを有し、加熱乾燥中のフィラー全量の重量変化を常時測定可能であることを特徴とする、請求項5に記載のフィラー水分率の調整システム。

【請求項7】

加熱乾燥機はフィラーを加熱する複数の板状ヒーターを有し、フィラーは板状ヒーターの間に入り込み加熱乾燥されることを特徴とする、請求項5または6に記載のフィラー水分率の調整システム。

【請求項8】

加熱乾燥機はフィラーの攪拌機構を有することを特徴とする、請求項5〜7のいずれかの項に記載のフィラー水分率の調整システム。

【請求項9】

調湿機はフィラーの攪拌機構および/または加熱機構を有することを特徴とする、請求項5〜8のいずれかの項に記載のフィラー水分率の調整システム。

【請求項10】

請求項5〜8のいずれかの項に記載の加熱乾燥機を用いてフィラーの水分率とフィラーの重量変化率の関係を求めることを特徴とする、請求項1に記載の方法。

【請求項11】

フィラーはシリカであることを特徴とする請求項1〜10のいずれかの項に記載の水分率の調整システム。

【請求項1】

加熱乾燥しながら連続的に重量を測定できる乾燥機に投入されたフィラーを加熱乾燥しながらフィラーの重量を連続的に測定する手段、

連続的に測定された前記フィラーの重量をもとにして、測定開始から時間t後のフィラーの重量W(t)におけるフィラーの重量変化率{dW(t)/dt}を求める手段、

前記フィラーの重量変化率{dW(t)/dt}がほぼ0(<0.01)になるときのフィラーの水分率を0およびフィラーの重量をW(∞)として、時間t後のフィラーの水分率[{W(t)−W(∞)}/W(t)]を求める手段、

を含むことを特徴とする、フィラーの水分率とフィラーの重量変化率の関係を求める方法。

【請求項2】

フィラーを配合剤として混合するゴム混合機を用いるプロセスにおいて、ゴム混合機にフィラーを投入する前に、投入するフィラーの全量の水分率を測定する工程、前記測定された水分率が基準水分率より多い場合には前記フィラーを乾燥させて基準水分率にした後にゴム混合機へ投入する工程、前記測定された水分率が基準水分率と同じである場合にはそのままゴム混合機へ投入する工程、前記測定された水分率が基準水分率より少ない場合には前記フィラーに加水して基準水分率にした後にゴム混合機へ投入する工程を含むことを特徴とする、フィラー混合方法。

【請求項3】

フィラーの水分率は、請求項1に記載の方法により求めたフィラーの水分率とフィラーの重量変化率の関係を用いて決定することを特徴とする、請求項2に記載のフィラー混合方法。

【請求項4】

請求項2または3に記載の方法によりフィラー水分率の調整を行なうことを特徴とする、フィラー水分率の調整システム。

【請求項5】

フィラー全量の水分率を測定し、前記測定された水分率が基準水分率より多い場合にはフィラーを乾燥させて基準水分率にする加熱乾燥機、および前記測定された水分率が基準水分率より少ない場合には前記フィラーに給水して基準水分率にする調湿機を含むことを特徴とする、請求項4に記載のフィラー水分率の調整システム。

【請求項6】

加熱乾燥機は重量測定システムを有し、加熱乾燥中のフィラー全量の重量変化を常時測定可能であることを特徴とする、請求項5に記載のフィラー水分率の調整システム。

【請求項7】

加熱乾燥機はフィラーを加熱する複数の板状ヒーターを有し、フィラーは板状ヒーターの間に入り込み加熱乾燥されることを特徴とする、請求項5または6に記載のフィラー水分率の調整システム。

【請求項8】

加熱乾燥機はフィラーの攪拌機構を有することを特徴とする、請求項5〜7のいずれかの項に記載のフィラー水分率の調整システム。

【請求項9】

調湿機はフィラーの攪拌機構および/または加熱機構を有することを特徴とする、請求項5〜8のいずれかの項に記載のフィラー水分率の調整システム。

【請求項10】

請求項5〜8のいずれかの項に記載の加熱乾燥機を用いてフィラーの水分率とフィラーの重量変化率の関係を求めることを特徴とする、請求項1に記載の方法。

【請求項11】

フィラーはシリカであることを特徴とする請求項1〜10のいずれかの項に記載の水分率の調整システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−185102(P2012−185102A)

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願番号】特願2011−49702(P2011−49702)

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

【公開日】平成24年9月27日(2012.9.27)

【国際特許分類】

【出願日】平成23年3月7日(2011.3.7)

【出願人】(000006714)横浜ゴム株式会社 (4,905)

【Fターム(参考)】

[ Back to top ]