穿孔加工用の針付回転部材

【課題】針の取り付けを精度良く且つ容易に行うことができ、針の交換作業も容易である針付回転部材を提供すること。

【解決手段】本発明の針付回転部材は、板状部材3が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針4とを有する、穿孔加工用の針付回転部材であり、板状部材3は、一方の面に凹部31、他方の面に凸部32を有し、該凹部31の周囲に複数の針挿通孔34又は溝が放射状に形成されており、針4は、その長手方向の後端側に段部45を有しており、板状部材3の針挿通孔34又は溝に針4を挿入し、該板状部材の凹部31に他の板状部材の凸部32を挿入するようにして、複数の板状部材3,3・・を積層することにより、針挿通孔又は溝に挿入した針4の配置位置が固定されるようになされている。

【解決手段】本発明の針付回転部材は、板状部材3が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針4とを有する、穿孔加工用の針付回転部材であり、板状部材3は、一方の面に凹部31、他方の面に凸部32を有し、該凹部31の周囲に複数の針挿通孔34又は溝が放射状に形成されており、針4は、その長手方向の後端側に段部45を有しており、板状部材3の針挿通孔34又は溝に針4を挿入し、該板状部材の凹部31に他の板状部材の凸部32を挿入するようにして、複数の板状部材3,3・・を積層することにより、針挿通孔又は溝に挿入した針4の配置位置が固定されるようになされている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、穿孔加工用の針付回転部材及びそれを用いた開孔シートの製造方法に関する。

【背景技術】

【0002】

樹脂フィルム等のシート材に、多数の微細な貫通孔を形成し、該シート材を、空気等の気体は透過するが、水等の液は透過し難いものとする技術が知られている。シート材に、微細な貫通孔を多数形成する技術として、針先が周面から突き出した針付ロール(針付回転部材)を用いる方法が知られている。例えば、特許文献1には、中央に貫通孔を備える多数の円板状部材の一方の平坦面に放射状に溝を形成し、該溝のそれぞれに針を取付固定した後、それらを多数積層して一体化することにより、針孔加工用ロールとすることが記載されている。また、特許文献2には、ロールの周面に設けたねじ孔に、該ロールの内側からねじ付きの針をねじ込んで固定することにより、針の先端が周面から突き出した開孔加工用ロールとすることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−25406号公報

【特許文献2】特開平5−42499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の針孔加工用ロールにおいては、針がロール周面から突出する量(突出量)を揃えるために、針孔加工用ロールを構成する個々の円板状部材を、治具内に配置し、該円板状部材の放射状の溝内に配した針を、その先端が治具の内面に当接するように移動させて調整している。このような調整方法は、針先が折れ曲がったり折れたりする恐れがある。また、特許文献1においては、放射状の溝に針を固定するのに接着剤を用いており、折れた針の交換作業に時間がかかる等、メンテナンス性が良くない。

他方、特許文献2の開孔加工用ロールは、ねじ孔に対して針をねじ込む程度により、ロール周面からの針の突出量を調整するため、針の突出量を高精度に揃えることができない。

【0005】

従って、本発明の課題は、前述した従来技術が有する欠点を解消し得る針付回転部材等を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、前記板状部材は、一方の面に凹部、他方の面に凸部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、前記針は、その長手方向の後端側に段部を有しており、前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に他の板状部材の凸部を挿入するようにして、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材を提供するものである。

【0007】

また、本発明は、板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、前記板状部材は、一方の面に凹部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、前記針は、その長手方向の後端側に段部を有しており、前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に、板状部材とは別体の針位置固定部材を挿入して、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材を提供するものである。

【発明の効果】

【0008】

本発明の穿孔加工用の針付回転部材は、針の取り付けを精度良く且つ容易に行うことができ、針の交換作業も容易である。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の第1実施形態である針付ロール及び該針付ロールを備えた穿孔加工装置を示す概略斜視図である。

【図2】図2は、第1実施形態の針付ロールの軸長方向に沿う断面を一部省略して示す断面図である。

【図3】図3は、第1実施形態の針付ロールを構成する円板状部材を、凹部を有する面側から視た平面図である。

【図4】図4(a)は、図3のX−X線断面図、図4(b)は、図3のY−Y線断面図、図4(c)は、図3のZ−Z線断面図である。

【図5】図5は、第1実施形態の針付ロールに用いる針の一例を示す斜視図である。

【図6】図6は、針挿通孔に針を挿通した円板状部材に、同一構成の他の円板状部材を積層する様子を示す断面図である。

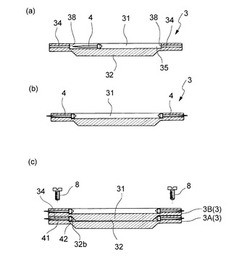

【図7】図7は、本発明の第2実施形態における円板状部材及び針位置固定部材を示す図であり、図7(a)は、円板状部材の断面図、図7(b)は、針位置固定部材の断面図、図7(c)は、凹部に針位置固定部材を嵌合させた円板状部材に他の円板状部材を重ねた状態を示す断面図である。

【図8】図8は、本発明の更に他の実施形態における円板状部材を示す平面図(図3対応図)である。

【図9】図9(a)は、図8のX’−X’線断面図、図9(b)は、図8のZ’−Z’線断面図である。

【図10】図10は、シート材に形成する孔の形成態様のいくつかの例を示す開孔シート平面図である。

【発明を実施するための形態】

【0010】

以下、本発明をその好ましい実施態様に基づき図面を参照しながら説明する。

図1は、本発明の第1実施形態である針付ロール(針付回転部材)及び該針付ロールを備えた穿孔加工装置を示す斜視図である。図1に示す穿孔加工装置10は、穿孔加工用の針付ロール1と、針付ロール1と対向配置された受けロール12とを備え、両ロール1,12間にシート材13を導入して、該シート材13に針付ロール1の針を突き刺すことにより、該シート材13に多数の微細な貫通孔14を形成するものである。

【0011】

第1実施形態の針付ロール1は、図2に示すように、円板状部材3(板状部材)が複数積層されて構成されるロール本体2(本体)と、該ロール本体2に、その周面から針先が突出するように固定される多数の針4とを有する。また、針付ロール1は、ロール本体2の軸長方向の両端部に固定される第1及び第2の軸部材5,6を備えている。針付ロール1は、第1及び第2の軸部材5,6により形成される軸部7,7を、ベアリング等を介して図示しない支持体に支持され、図示しない駆動機構により回転駆動される。また、受けロール12も、図示しない駆動機構により回転駆動される。針付ロール1を、ギアやチェーン等の動力伝達手段で受けロール12と連結し、モータ等により駆動させる受けロール12の回転に従動させて針付ロール1を回転させても良い。また、受けロール12を図示しない駆動機構により回転駆動させ、針付ロール1を受けロール12に接圧することで、受けロール12の回転に従動させて針付ロール1を回転させても良い。

【0012】

図1に示す例では、シート材13がロール状に巻回されてなる原反ロール13Aから該シート材13を引き出して、針付ロール1と受けロール12との間に導入し、ニップロール15により、穿孔後のシート材16(開孔シート)を、次工程に搬送している。針付ロール1と受けロール12とは、接触状態又は非接触状態で回転している。次工程の内容は、特に制限されず、任意に決定できる。次工程の例としては、開孔シートの巻き取り、開孔シートの切断、開孔シートと他のシートとの貼り合わせ、開孔シートの加熱、開孔シートに対する液の散布等が挙げられる。

第1実施形態の針付ロール1で穿孔して得られる開孔シートは、例えば、発熱体を被覆し、該発熱体の発熱特性を制御するシートとして好ましく用いられる。発熱体は、鉄粉等の被酸化性金属粉末を含み、空気中の酸素と被酸化性金属粉末との酸化反応により発熱するものが好ましく、被酸化性金属粉末、繊維材料及び電解質等を含有するシート状発熱体であることが好ましい。

【0013】

ロール本体2を構成する個々の円板状部材3は、図3に示すように、平面視円形状の偏平な平板状を有しており、図4に示すように、一方の面3aに凹部31を有し、他方の面3bに凸部32を有している。

凹部31は、平面視略円形状であり、平面状の底面31aと、該底面31aを囲む内周面31bとを有している。凸部32も、平面視略円形状であり、平面状の突出面32aと、該突出面32aを囲む外周面32bとを有している。図4に示すように、凹部31の内周面31bの、前記底面31aに対する傾斜角度は、凸部32の外周面32bの、前記突出面32aに対する傾斜角度より急角度になっており、円板状部材3を重ね合わせ易くなっている。凹部31の内周面31bは、前記底面31aに対して垂直に形成することも好ましい。

凹部31及び凸部32は、図2や図6(c)に示すように、円板状部材3どうしを重ね合わせたときに、一の円板状部材3の凹部31に、該円板状部材3に重ね合わせる円板状部材3の凸部32が挿入され、凹部31の底面31aと凸部32の突出面32aとが僅かな隙間を介して相対向した状態となる。また、円板状部材3の凹部31を有する面3aにおける該凹部31を囲む外周部分、及び該円板状部材3の凸部32を有する面3bにおける該凸部32を囲む外周部分は、図4に示すように、互いに平行な平坦面となっており、円板状部材3どうしを重ねたときに、平坦面どうしが当接する。

【0014】

また、円板状部材3は、図3及び図4に示すように、その外周部に、凹部31と円板状部材3の外周面33との間を貫通する複数の針挿通孔34が放射状に形成されている。針挿通孔34は、円板状部材3の周方向に等間隔に形成されており、針挿通34は、それぞれ、円板状部材3の半径方向に延びている。

【0015】

図3には、8本の針挿通孔34を周方向8等配の位置に形成した例を示したが、一枚の円板状部材3に設ける針挿通孔34の数は、孔を形成したシート材の用途や、孔を形成したシート材に要求される物性等に応じて、適宜決定することができる。

一枚の円板状部材3に設ける針挿通孔34の数は、例えば、1〜500本程度とすることができ、4〜100本程度とすることが好ましい。なお、円板状部材3は、個々の円板状部材3に設けられた複数の針挿通孔34のうちの全部に針4を挿通して使用しても良いし、孔を形成したいパターン等に応じて、一部の針挿通孔34のみに針4を挿通して使用しても良い。例えば、周方向の1つ置きの針挿通孔34のみに針4を挿通して使用しても良い。

【0016】

図5に、第1実施形態に用いる針4の好ましい例を示した。針4は、針挿通孔34に挿入される丸棒状の挿通部41と、挿通部41の後端に設けられた頭部42とを有する。頭部42は、針4の長手方向と直交する断面の面積(以下、単に断面積という)が、挿通部41の断面積より大きい円柱状の大断面部42aと、断面積が後端44に向かって減少する円錐状の縮径部42bとを有しており、挿通部41と頭部42の大断面部42aとの間に段部45が形成されている。また、針4の挿通部41は、直径が一定の径均一部分41bと、直径が先端43に向かって漸減する穿孔部41aとを有している。針4は、針先(先端43から所定長さの部分、例えば0.1〜5mm)が、ロール本体2の周面から突出するように固定される。

【0017】

縮径部42bの外周面は、針4の長手方向(軸方向)に対して傾斜しており、その傾斜角度は、円板状部材3の凸部32の外周面32bの、針挿通孔34の中心軸線に対する傾斜角度と略一致している。そして、挿通部41に針4を挿通した円板状部材3の凹部31に凸部32を嵌合させたときに、針4の縮径部42bの外周面に、凸部32の外周面32bが当接した状態となる。

【0018】

図3に示すように、円板状部材3の凹部31は、個々の針挿通孔34の開口部の近傍に、円板状部材半径方向の外方に向かって突出した頭部収容部35を有している。頭部収容部35は、針4の大断面部42aの直径と略同じ幅離間した一対の側面部36,36と、凹部31の底面31aと連続する底面部37と、針4の段部45(頭部42の挿通部41側の面)が当接する段部当接部38とを有している。

頭部収容部35は、針挿通孔34に挿入した針4の段部45が段部当接部38に当接した状態において、該針4の頭部42の一部(特に縮径部42b)が頭部収容部35内から板状部材半径方向の内方に向かって突出するように形成されている。また、円板状部材3どうしを重ねた状態において、底面部37と該底面部37に相対向する面との間の距離は、頭部42の同方向の寸法と略同一であるか又は該寸法に比してやや小さいことが好ましい。

【0019】

複数の円板状部材3及び針4等を、針付ロール1を組み立てる方法について説明する。

先ず、図6(a)に示すように、円板状部材3の凹部31に手で針4を挿入し、図6(b)に示すように、円板状部材3の外周部に設けられた針挿通孔34に、その針先を円板状部材3の外周面33に向け、針4を挿入して押し込む。押し込んだ針4は、前述した段部45が、針挿通孔34の周囲の段部当接部38に当接した時点で、それ以上の挿入が阻止される。従って、ロール周面からの針4の突出量を揃えたい総ての針4について、段部当接部38からロール周面までの距離を一定にしておけば、段部45が段部当接部38に当接するまで押し込むだけで、それらの針4のロール周面からの突出量を高精度に揃えることができる。針挿通孔34に挿入した針4は、径均一部分41bが針挿通孔34の内面に当接し、穿孔部41aの全体又は一部が、円板状部材3の周面から突出する。針4の、円板状部材3の周面から突出する部分の長さは、例えば、0.1〜5mmである。また、径均一部分41bの径は、例えば、0.5〜2mmである。

【0020】

一の円板状部材3(3A)について、針4を挿入すべき総ての針挿通孔34に針4を挿入した後、その円板状部材3(3A)に、図6(c)に示すように、該同一構成の他の円板状部材3(3B)を重ねる。

この円板状部材3A,3Bどうしの積層の際には、一の円板状部材3(3A)の凹部31に他の円板状部材3(3B)の凸部32を挿入させる。

この凸部32は、一の円板状部材3(3A)の凹部31の位置と他の円板状部材3(3B)の凸部32の位置とを、概ね同じ位置として、両円板状部材3A,3Bどうしを重ね合わせるだけで、凹部31内に挿入される。また、円板状部材3A,3Bどうしを、そのようにして重ね合わせるだけで、上に重ねた円板状部材3Bの凸部32、より具体的には、該凸部32の傾斜した外周面32bが、下の円板状部材3Aの針挿通孔に挿入した針4の頭部42に当接し、針4が、円板状部材3の中心方向へ移動することも阻止される。

そして、その状態の円板状部材3A,3Bどうしを、図6(c)に示すように、ボルト等の適宜の固定手段8を用いて結合する。これにより、針4は、円板状部材3Aの半径方向の外方及び内方の何れにも移動できなくなり、ロール周面からの針4の突出量が一定の状態に固定され、針4が針挿通孔34内を動いて、ロール周面からの針4の突出量が増大したり減少したりすることがなくなる。

【0021】

そして、同様にして順次、円板状部材3を重ねていき、図2に示すような、ロール周面から多数の針4の先端が突出したロール本体2を形成する。そして、そのロール本体2の両端部に、図2に示すように、第1及び第2の軸部材5,6を、ボルト等の固定手段(図示せず)を用いて固定する。これにより、図1に示すような針付ロール1が得られる。

なお、円板状部材どうしの結合には、その結合状態を後に解除可能なボルト等の固定手段を用いている。

図3及び図4に示す円板状部材3には、座グリ付きのボルト挿通孔39と、ネジ孔39’とが形成されており、ロール本体2を形成する際には、該円板状部材3と、ボルト挿通孔39とネジ孔39’の位置が逆転した以外は円板状部材3と同一構成を有する他の円板状部材(図示せず)とを、交互に積層し、隣接する円板状部材3どうしを、ボルト8等の固定具を介して一体化させる。

また、重ね合わせた円板状部材3どうしの結合は、1枚の円板状部材3を重ねる毎に行っても良いし、3枚以上を重ねた後に、それらの全部を一度に結合させても良い。また、ロール本体2を構成させる総ての円板状部材3を重ねた後、それらを結合させても良いし、更にそれらに軸部材5,6を重ねた後に、それらに締結部材を貫通させても良い。

【0022】

第1実施形態の針付ロール1によれば、予め所定の位置に設けた段部当接部38に針4の段部45が当接した時点で、それ以上の挿入が阻止される。また、針挿通孔34に針4を挿入した円板状部材3を重ね合わせるだけで、頭部42の放射方向の内方への移動も阻止され、針4の配置位置が固定される。

従って、針付ロール1を組み立てる際や、針付ロール1による穿孔加工中に、針4の配置位置がずれて、ロール周面からの針4の突出量が不均一となったり、同突出量が変動したりすることが防止される。また、針4が、針付ロール1から脱落する恐れもない。また、例えば、針付ロール1に用いる総ての針4について、先端43から段部45までの長さを一定とし、また、総ての針挿通孔34の位置において、段部当接部38からロール周面までの距離を一定にしておくことにより、それらの針4の、ロール周面からの突出量を高精度に揃えることができる。

【0023】

また、第1実施形態の針付ロール1においては、円板状部材3の凸部32の傾斜した外周面32bが、該円板状部材3を重ねる円板状部材3内の針挿通孔34内に挿入された針4の頭部42に当接し、該針4を放射方向に押し込む。即ち、凸部32の傾斜した外周面32bが、針4を放射方向に押し込む傾斜面として機能する。

そのため、針4を、針挿入孔34に押し込んだ際に、該針4が、段部45が段部当接部38に当たるまで完全に押し込まれていない状態となっているような場合であっても、円板状部材3を重ねた際に、該針4を適切な位置まで押し込むことができ、ロール周面からの針4の突出量を高精度且つ確実に設計通りの量とすることができる。

【0024】

また、第1実施形態の針付ロール1においては、円板状部材3どうしの結合や、円板状部材3と軸部材5,6との結合に、その結合状態を容易に解除可能なボルト等の固定手段を用いている。また、それらの結合を解除し円板状部材3の凹部31を解放することで、容易に針4の交換を行うことができる。従って、針4が折れたり曲がったりした際に、針の交換作業を容易及び/又は迅速に行うこともできる。

円板状部材3どうしの針の位置(シートの幅方向に隣りあう針の位置)を高精度に調整するには、円板状部材3の外周部分等に、複数枚の円板状部材3を貫通するピン孔を設け、該ピン孔に位置決めピンを挿入し、その状態で、円板状部材3どうしを一体化させることが好ましい。

また、針の位置を、図10に示す各シートを形成するように変更するには、円板状部材3に形成する位置決めピン用のピン孔、ネジ孔39等の形成位置を変更すればよい。

【0025】

次に、本発明の第2実施形態の針付ロールについて説明する。第2実施形態の針付ロールは、図6に示す円板状部材3’及び針位置固定部材32’がそれぞれ複数積層されて構成されるロール本体を具備する。第2実施形態については、第1実施形態の針付ロールと異なる点について主として説明し、同様の点については、同一の符号を付して説明を省略する。特に言及しない点については、上述した針付ロール1に関する説明が適宜適用される。

【0026】

第2実施形態の針付ロールを構成する円板状部材3’は、図7(a)に示すように、一方の面3aに、第1実施形態と同様の凹部31を有する一方、他方の面3bは、平坦な面となっており、該面3bに、第1実施形態の円板状部材3の凸部32に対応する凸部を有していない。その代わりに、第2実施形態の針付ロールは、図7(b)に示すように、第1実施形態の円板状部材3の凸部32部分と略同形状の針位置固定部材32’を円板状部材3とは別に有している。第2実施形態の針付ロールを組み立てるには、図7(c)に示すように、円板状部材3’の針挿通孔34に針4を挿通した後、その円板状部材3’の凹部31内に針位置固定部材32’を挿入し、その円板状部材3’に、同一構成の他の円板状部材3’を重ねる。そして、同様にして順次、針4の挿入と、針位置固定部材32’の配置と、円板状部材3’の積層を繰り返して行うことで、ロール周面から多数の針4の先端が突出したロール本体を製造することができる。円板状部材どうしの結合や、円板状部材3’及び針位置固定部材32’が積層されてなるロール本体に対する軸部材5,6の接合等は、第1実施形態と同様の態様で行うことができる。

【0027】

第2実施形態の針付ロールによれば、予め所定の位置に設けた段部当接部38に針4の段部45が当接した時点で、それ以上の挿入が阻止される。また、針挿通孔34に針4を挿入した円板状部材3の凹部31に、針位置固定部材32’を挿入した上で、他の円板状部材3を重ねるだけで、頭部42の放射方向の内方への移動も阻止され、針4の配置位置が固定される。

従って、第2実施形態の針付ロールを組み立てる際や、針付ロールによる穿孔加工中に、針4の配置位置がずれて、ロール周面からの針4の突出量が不均一となったり、同突出量が変動したりすることが防止される。また、針4が、針付ロールから脱落する恐れもない。また、例えば、針付ロールに用いる総ての針4について、先端43から段部45までの長さを一定とし、また、総ての針挿通孔34の位置において、段部当接部38からロール周面までの距離を一定にしておくことにより、それらの針4の、ロール周面からの突出量を高精度に揃えることができる。

【0028】

また、第2実施形態の針付ロールにおいては、偏平な円錐台形状である針位置固定部材32’の傾斜した外周面32bが、円板状部材3内の針挿通孔34内に挿入された針4の頭部42に当接し、該針4を放射方向に押し込む。即ち、針位置固定部材32’の傾斜した外周面32bが、針4を放射方向に押し込む傾斜面として機能する。

そのため、針4を、針挿入孔34に押し込んだ際に、該針4が、段部45が段部当接部38に当たるまで完全に押し込まれていない状態となっているような場合であっても、針位置固定部材32’を重ねた際に、該針4を適切な位置まで押し込むことができ、ロール周面からの針4の突出量を高精度且つ確実に設計通りの量とすることができる。

【0029】

また、第2実施形態の針付ロール1においても、円板状部材3’どうしの結合や、円板状部材3と軸部材5,6との結合に、その結合状態を容易に解除可能なボルト等の固定手段を用いている。そのため、それらの結合を解除し、凹部31から針位置固定部材32’を取り外して、凹部31を解放することで、容易に針4の交換を行うことができる。従って、針4が折れたり曲がったりした際に、針の交換作業を容易及び/又は迅速に行うこともできる。

【0030】

本発明の針付ロールは、図1に示す針付ロール1のように、例えば、受けロール12と組み合わせて、シート材13に、多数の微細な孔14を穿孔するのに用いる。針付ロール1は、針4を加熱可能なヒーターを内蔵することが好ましい。例えば、積層する個々の円板状部材に、ヒーター挿通用の貫通孔を形成しておき、その貫通孔の位置を合わせて円板状部材を積層することで、それらの貫通孔が重ね合わされてなるヒーター挿入配置部を形成することができる。ヒーター挿入配置部は、ロールの軸長方向と平行に形成することが好ましく、また、円板状部材の外周部における相隣接する針挿通孔34間に形成することが好ましい。また、円板状部材は、全体が金属製であっても、一部が金属製、他の一部が非金属製であっても良い。例えば、針挿通孔が形成された外周部が、断熱性材料(例えば、ベークライト等)により形成され、それより内側が金属製であっても良い。

【0031】

また、受けロール12は、アルミ材やステンレス等の金属材料または樹脂材料やウレタン、シリコン、フッ素ゴム、スチレン等のライニングされたもので構成し、針4が当たる部分は、溝または穴が形成し針がロールと接触しないようにされていることが好ましい。溝幅および穴径は、針の穿孔部41aの径に対して1〜2倍が好ましく、1.2〜1.5倍がより好ましい。また、受けロール12は、針4が当たる部分をスポンジ、ウレタンフォーム等の柔軟な材料で形成してもよい。

【0032】

穿孔加工を施す対象のシート材13としては、各種公知のシート材を用いることができ、例えば、合成樹脂製のシート材、単層又は多層の不織布、合成樹脂製のシート材の不織布や織り布との積層体等が挙げられる。不織布としては、例えば、スパンボンド不織布、エアスルー不織布(エアレイ法やカード法により製造された繊維ウエブの繊維の交点を熱風処理により熱融着して得られる不織布)、メルトブローン不織布、スパンレース不織布、ニードルパンチ不織布等が挙げられる。

合成樹脂製のシート材は、例えば、その厚さが0.01〜1mmである。

【0033】

シート材13に対して穿孔する孔の直径は、穿孔加工を施す目的、孔を形成したシート材(開孔シート)の用途や、孔を形成したシート材(開孔シート)に要求される物性等に応じて、適宜決定することができるが、本発明においては、針の突出量を高精度に揃えることができるため、例えば、直径が30〜200μm 、特に100〜150μmといった微細な貫通孔を多数形成することも可能である。

また、本発明は、非通気性又は通気性の低いシート材に対して、微細な貫通孔を多数形成し、空気や水蒸気は通すが、液体は通しにくい開孔シートを得るのに適している。

【0034】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は、上記の各実施形態に制限されず、種々の変更が可能である。

例えば、上述した実施形態における円板状部材3,3’には、針挿通孔34が放射状に設けられていたが、それに代えて、針挿入溝34'を放射状に形成することもできる。図8及び図9に示す円板状部材3Aは、凹部31の周囲に、複数の針挿入溝34'を放射状に形成した円板状部材の一例である。針挿入溝34'は、図示のごとく、中央の凹部31側から円板状部材の外周面33に亘って形成されている。

また、板状部材は、平面視形状が略真円状のものの他、楕円形状や、三角形や五角形、八角形等の多角形状のものであってもよい。平面視形状が六角形以上の多角形状の板状部材は、円板状部材とする。

【0035】

また、図8及び図9に示す円板状部材3Aには、図8及び図9には、図3及び図4に示す円板状部材3におけるのと同様の構成要素には同一の符号を付してある。

このような針挿入溝を有する円板状部材の針挿入溝に針を挿入した後、その円板状部材を複数枚積層して一体化させることによっても、上述した実施形態と同様の効果が得られる。

【0036】

また、針付ロール1は、積層された総ての円板状部材の針4の突出位置が、針付ロール1の周方向において同じ位置であっても良いし、一部の円板状部材の針4の突出位置と他の一部の円板状部材の針4の突出位置とが異なっていても良い。図10に、シート材に形成する孔の形成態様のいくつかの例を示す。図10中、MD方向は、穿孔加工を施す際のシート材の流れ方向である。図10(a)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が一致している。図10(b)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が半ピッチずれている。図10(c)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が1/3ピッチずれている。

【0037】

また、円板状部材の中心に孔を形成しておき、針付ロール1の軸部7を、ロール本体2を貫通させた円柱状の軸部材によって形成しても良い。

また、上述した一の実施形態における説明省略部分及び一の実施形態のみが有する要件は、それぞれ他の実施形態に適宜適用することができ、また、各実施形態における要件は、適宜、実施形態間で相互に置換可能である。

【符号の説明】

【0038】

1 針付ロール(針付回転部材)

2 ロール本体(本体)

3,3’,3A 円板状部材(板状部材)

3a 一方の面

3b 他方の面

31 凹部

31a 底面

31b 内周面

32 凸部

32a 突出面

32b 外周面

33 外周面

34 針挿通孔

35 頭部収容部

38 段部当接部

32’ 針位置固定部材

4 針

41 挿通部

41b 径均一部分

41a 穿孔部

42 頭部

43 先端

44 後端

45 段部

5,6 軸部材

7 軸部

8 ボルト(固定手段)

10 穿孔加工装置

12 受けロール

13 シート材

14 貫通孔(針孔)

16 開孔シート

【技術分野】

【0001】

本発明は、穿孔加工用の針付回転部材及びそれを用いた開孔シートの製造方法に関する。

【背景技術】

【0002】

樹脂フィルム等のシート材に、多数の微細な貫通孔を形成し、該シート材を、空気等の気体は透過するが、水等の液は透過し難いものとする技術が知られている。シート材に、微細な貫通孔を多数形成する技術として、針先が周面から突き出した針付ロール(針付回転部材)を用いる方法が知られている。例えば、特許文献1には、中央に貫通孔を備える多数の円板状部材の一方の平坦面に放射状に溝を形成し、該溝のそれぞれに針を取付固定した後、それらを多数積層して一体化することにより、針孔加工用ロールとすることが記載されている。また、特許文献2には、ロールの周面に設けたねじ孔に、該ロールの内側からねじ付きの針をねじ込んで固定することにより、針の先端が周面から突き出した開孔加工用ロールとすることが記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−25406号公報

【特許文献2】特開平5−42499号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1の針孔加工用ロールにおいては、針がロール周面から突出する量(突出量)を揃えるために、針孔加工用ロールを構成する個々の円板状部材を、治具内に配置し、該円板状部材の放射状の溝内に配した針を、その先端が治具の内面に当接するように移動させて調整している。このような調整方法は、針先が折れ曲がったり折れたりする恐れがある。また、特許文献1においては、放射状の溝に針を固定するのに接着剤を用いており、折れた針の交換作業に時間がかかる等、メンテナンス性が良くない。

他方、特許文献2の開孔加工用ロールは、ねじ孔に対して針をねじ込む程度により、ロール周面からの針の突出量を調整するため、針の突出量を高精度に揃えることができない。

【0005】

従って、本発明の課題は、前述した従来技術が有する欠点を解消し得る針付回転部材等を提供することにある。

【課題を解決するための手段】

【0006】

本発明は、板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、前記板状部材は、一方の面に凹部、他方の面に凸部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、前記針は、その長手方向の後端側に段部を有しており、前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に他の板状部材の凸部を挿入するようにして、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材を提供するものである。

【0007】

また、本発明は、板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、前記板状部材は、一方の面に凹部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、前記針は、その長手方向の後端側に段部を有しており、前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に、板状部材とは別体の針位置固定部材を挿入して、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材を提供するものである。

【発明の効果】

【0008】

本発明の穿孔加工用の針付回転部材は、針の取り付けを精度良く且つ容易に行うことができ、針の交換作業も容易である。

【図面の簡単な説明】

【0009】

【図1】図1は、本発明の第1実施形態である針付ロール及び該針付ロールを備えた穿孔加工装置を示す概略斜視図である。

【図2】図2は、第1実施形態の針付ロールの軸長方向に沿う断面を一部省略して示す断面図である。

【図3】図3は、第1実施形態の針付ロールを構成する円板状部材を、凹部を有する面側から視た平面図である。

【図4】図4(a)は、図3のX−X線断面図、図4(b)は、図3のY−Y線断面図、図4(c)は、図3のZ−Z線断面図である。

【図5】図5は、第1実施形態の針付ロールに用いる針の一例を示す斜視図である。

【図6】図6は、針挿通孔に針を挿通した円板状部材に、同一構成の他の円板状部材を積層する様子を示す断面図である。

【図7】図7は、本発明の第2実施形態における円板状部材及び針位置固定部材を示す図であり、図7(a)は、円板状部材の断面図、図7(b)は、針位置固定部材の断面図、図7(c)は、凹部に針位置固定部材を嵌合させた円板状部材に他の円板状部材を重ねた状態を示す断面図である。

【図8】図8は、本発明の更に他の実施形態における円板状部材を示す平面図(図3対応図)である。

【図9】図9(a)は、図8のX’−X’線断面図、図9(b)は、図8のZ’−Z’線断面図である。

【図10】図10は、シート材に形成する孔の形成態様のいくつかの例を示す開孔シート平面図である。

【発明を実施するための形態】

【0010】

以下、本発明をその好ましい実施態様に基づき図面を参照しながら説明する。

図1は、本発明の第1実施形態である針付ロール(針付回転部材)及び該針付ロールを備えた穿孔加工装置を示す斜視図である。図1に示す穿孔加工装置10は、穿孔加工用の針付ロール1と、針付ロール1と対向配置された受けロール12とを備え、両ロール1,12間にシート材13を導入して、該シート材13に針付ロール1の針を突き刺すことにより、該シート材13に多数の微細な貫通孔14を形成するものである。

【0011】

第1実施形態の針付ロール1は、図2に示すように、円板状部材3(板状部材)が複数積層されて構成されるロール本体2(本体)と、該ロール本体2に、その周面から針先が突出するように固定される多数の針4とを有する。また、針付ロール1は、ロール本体2の軸長方向の両端部に固定される第1及び第2の軸部材5,6を備えている。針付ロール1は、第1及び第2の軸部材5,6により形成される軸部7,7を、ベアリング等を介して図示しない支持体に支持され、図示しない駆動機構により回転駆動される。また、受けロール12も、図示しない駆動機構により回転駆動される。針付ロール1を、ギアやチェーン等の動力伝達手段で受けロール12と連結し、モータ等により駆動させる受けロール12の回転に従動させて針付ロール1を回転させても良い。また、受けロール12を図示しない駆動機構により回転駆動させ、針付ロール1を受けロール12に接圧することで、受けロール12の回転に従動させて針付ロール1を回転させても良い。

【0012】

図1に示す例では、シート材13がロール状に巻回されてなる原反ロール13Aから該シート材13を引き出して、針付ロール1と受けロール12との間に導入し、ニップロール15により、穿孔後のシート材16(開孔シート)を、次工程に搬送している。針付ロール1と受けロール12とは、接触状態又は非接触状態で回転している。次工程の内容は、特に制限されず、任意に決定できる。次工程の例としては、開孔シートの巻き取り、開孔シートの切断、開孔シートと他のシートとの貼り合わせ、開孔シートの加熱、開孔シートに対する液の散布等が挙げられる。

第1実施形態の針付ロール1で穿孔して得られる開孔シートは、例えば、発熱体を被覆し、該発熱体の発熱特性を制御するシートとして好ましく用いられる。発熱体は、鉄粉等の被酸化性金属粉末を含み、空気中の酸素と被酸化性金属粉末との酸化反応により発熱するものが好ましく、被酸化性金属粉末、繊維材料及び電解質等を含有するシート状発熱体であることが好ましい。

【0013】

ロール本体2を構成する個々の円板状部材3は、図3に示すように、平面視円形状の偏平な平板状を有しており、図4に示すように、一方の面3aに凹部31を有し、他方の面3bに凸部32を有している。

凹部31は、平面視略円形状であり、平面状の底面31aと、該底面31aを囲む内周面31bとを有している。凸部32も、平面視略円形状であり、平面状の突出面32aと、該突出面32aを囲む外周面32bとを有している。図4に示すように、凹部31の内周面31bの、前記底面31aに対する傾斜角度は、凸部32の外周面32bの、前記突出面32aに対する傾斜角度より急角度になっており、円板状部材3を重ね合わせ易くなっている。凹部31の内周面31bは、前記底面31aに対して垂直に形成することも好ましい。

凹部31及び凸部32は、図2や図6(c)に示すように、円板状部材3どうしを重ね合わせたときに、一の円板状部材3の凹部31に、該円板状部材3に重ね合わせる円板状部材3の凸部32が挿入され、凹部31の底面31aと凸部32の突出面32aとが僅かな隙間を介して相対向した状態となる。また、円板状部材3の凹部31を有する面3aにおける該凹部31を囲む外周部分、及び該円板状部材3の凸部32を有する面3bにおける該凸部32を囲む外周部分は、図4に示すように、互いに平行な平坦面となっており、円板状部材3どうしを重ねたときに、平坦面どうしが当接する。

【0014】

また、円板状部材3は、図3及び図4に示すように、その外周部に、凹部31と円板状部材3の外周面33との間を貫通する複数の針挿通孔34が放射状に形成されている。針挿通孔34は、円板状部材3の周方向に等間隔に形成されており、針挿通34は、それぞれ、円板状部材3の半径方向に延びている。

【0015】

図3には、8本の針挿通孔34を周方向8等配の位置に形成した例を示したが、一枚の円板状部材3に設ける針挿通孔34の数は、孔を形成したシート材の用途や、孔を形成したシート材に要求される物性等に応じて、適宜決定することができる。

一枚の円板状部材3に設ける針挿通孔34の数は、例えば、1〜500本程度とすることができ、4〜100本程度とすることが好ましい。なお、円板状部材3は、個々の円板状部材3に設けられた複数の針挿通孔34のうちの全部に針4を挿通して使用しても良いし、孔を形成したいパターン等に応じて、一部の針挿通孔34のみに針4を挿通して使用しても良い。例えば、周方向の1つ置きの針挿通孔34のみに針4を挿通して使用しても良い。

【0016】

図5に、第1実施形態に用いる針4の好ましい例を示した。針4は、針挿通孔34に挿入される丸棒状の挿通部41と、挿通部41の後端に設けられた頭部42とを有する。頭部42は、針4の長手方向と直交する断面の面積(以下、単に断面積という)が、挿通部41の断面積より大きい円柱状の大断面部42aと、断面積が後端44に向かって減少する円錐状の縮径部42bとを有しており、挿通部41と頭部42の大断面部42aとの間に段部45が形成されている。また、針4の挿通部41は、直径が一定の径均一部分41bと、直径が先端43に向かって漸減する穿孔部41aとを有している。針4は、針先(先端43から所定長さの部分、例えば0.1〜5mm)が、ロール本体2の周面から突出するように固定される。

【0017】

縮径部42bの外周面は、針4の長手方向(軸方向)に対して傾斜しており、その傾斜角度は、円板状部材3の凸部32の外周面32bの、針挿通孔34の中心軸線に対する傾斜角度と略一致している。そして、挿通部41に針4を挿通した円板状部材3の凹部31に凸部32を嵌合させたときに、針4の縮径部42bの外周面に、凸部32の外周面32bが当接した状態となる。

【0018】

図3に示すように、円板状部材3の凹部31は、個々の針挿通孔34の開口部の近傍に、円板状部材半径方向の外方に向かって突出した頭部収容部35を有している。頭部収容部35は、針4の大断面部42aの直径と略同じ幅離間した一対の側面部36,36と、凹部31の底面31aと連続する底面部37と、針4の段部45(頭部42の挿通部41側の面)が当接する段部当接部38とを有している。

頭部収容部35は、針挿通孔34に挿入した針4の段部45が段部当接部38に当接した状態において、該針4の頭部42の一部(特に縮径部42b)が頭部収容部35内から板状部材半径方向の内方に向かって突出するように形成されている。また、円板状部材3どうしを重ねた状態において、底面部37と該底面部37に相対向する面との間の距離は、頭部42の同方向の寸法と略同一であるか又は該寸法に比してやや小さいことが好ましい。

【0019】

複数の円板状部材3及び針4等を、針付ロール1を組み立てる方法について説明する。

先ず、図6(a)に示すように、円板状部材3の凹部31に手で針4を挿入し、図6(b)に示すように、円板状部材3の外周部に設けられた針挿通孔34に、その針先を円板状部材3の外周面33に向け、針4を挿入して押し込む。押し込んだ針4は、前述した段部45が、針挿通孔34の周囲の段部当接部38に当接した時点で、それ以上の挿入が阻止される。従って、ロール周面からの針4の突出量を揃えたい総ての針4について、段部当接部38からロール周面までの距離を一定にしておけば、段部45が段部当接部38に当接するまで押し込むだけで、それらの針4のロール周面からの突出量を高精度に揃えることができる。針挿通孔34に挿入した針4は、径均一部分41bが針挿通孔34の内面に当接し、穿孔部41aの全体又は一部が、円板状部材3の周面から突出する。針4の、円板状部材3の周面から突出する部分の長さは、例えば、0.1〜5mmである。また、径均一部分41bの径は、例えば、0.5〜2mmである。

【0020】

一の円板状部材3(3A)について、針4を挿入すべき総ての針挿通孔34に針4を挿入した後、その円板状部材3(3A)に、図6(c)に示すように、該同一構成の他の円板状部材3(3B)を重ねる。

この円板状部材3A,3Bどうしの積層の際には、一の円板状部材3(3A)の凹部31に他の円板状部材3(3B)の凸部32を挿入させる。

この凸部32は、一の円板状部材3(3A)の凹部31の位置と他の円板状部材3(3B)の凸部32の位置とを、概ね同じ位置として、両円板状部材3A,3Bどうしを重ね合わせるだけで、凹部31内に挿入される。また、円板状部材3A,3Bどうしを、そのようにして重ね合わせるだけで、上に重ねた円板状部材3Bの凸部32、より具体的には、該凸部32の傾斜した外周面32bが、下の円板状部材3Aの針挿通孔に挿入した針4の頭部42に当接し、針4が、円板状部材3の中心方向へ移動することも阻止される。

そして、その状態の円板状部材3A,3Bどうしを、図6(c)に示すように、ボルト等の適宜の固定手段8を用いて結合する。これにより、針4は、円板状部材3Aの半径方向の外方及び内方の何れにも移動できなくなり、ロール周面からの針4の突出量が一定の状態に固定され、針4が針挿通孔34内を動いて、ロール周面からの針4の突出量が増大したり減少したりすることがなくなる。

【0021】

そして、同様にして順次、円板状部材3を重ねていき、図2に示すような、ロール周面から多数の針4の先端が突出したロール本体2を形成する。そして、そのロール本体2の両端部に、図2に示すように、第1及び第2の軸部材5,6を、ボルト等の固定手段(図示せず)を用いて固定する。これにより、図1に示すような針付ロール1が得られる。

なお、円板状部材どうしの結合には、その結合状態を後に解除可能なボルト等の固定手段を用いている。

図3及び図4に示す円板状部材3には、座グリ付きのボルト挿通孔39と、ネジ孔39’とが形成されており、ロール本体2を形成する際には、該円板状部材3と、ボルト挿通孔39とネジ孔39’の位置が逆転した以外は円板状部材3と同一構成を有する他の円板状部材(図示せず)とを、交互に積層し、隣接する円板状部材3どうしを、ボルト8等の固定具を介して一体化させる。

また、重ね合わせた円板状部材3どうしの結合は、1枚の円板状部材3を重ねる毎に行っても良いし、3枚以上を重ねた後に、それらの全部を一度に結合させても良い。また、ロール本体2を構成させる総ての円板状部材3を重ねた後、それらを結合させても良いし、更にそれらに軸部材5,6を重ねた後に、それらに締結部材を貫通させても良い。

【0022】

第1実施形態の針付ロール1によれば、予め所定の位置に設けた段部当接部38に針4の段部45が当接した時点で、それ以上の挿入が阻止される。また、針挿通孔34に針4を挿入した円板状部材3を重ね合わせるだけで、頭部42の放射方向の内方への移動も阻止され、針4の配置位置が固定される。

従って、針付ロール1を組み立てる際や、針付ロール1による穿孔加工中に、針4の配置位置がずれて、ロール周面からの針4の突出量が不均一となったり、同突出量が変動したりすることが防止される。また、針4が、針付ロール1から脱落する恐れもない。また、例えば、針付ロール1に用いる総ての針4について、先端43から段部45までの長さを一定とし、また、総ての針挿通孔34の位置において、段部当接部38からロール周面までの距離を一定にしておくことにより、それらの針4の、ロール周面からの突出量を高精度に揃えることができる。

【0023】

また、第1実施形態の針付ロール1においては、円板状部材3の凸部32の傾斜した外周面32bが、該円板状部材3を重ねる円板状部材3内の針挿通孔34内に挿入された針4の頭部42に当接し、該針4を放射方向に押し込む。即ち、凸部32の傾斜した外周面32bが、針4を放射方向に押し込む傾斜面として機能する。

そのため、針4を、針挿入孔34に押し込んだ際に、該針4が、段部45が段部当接部38に当たるまで完全に押し込まれていない状態となっているような場合であっても、円板状部材3を重ねた際に、該針4を適切な位置まで押し込むことができ、ロール周面からの針4の突出量を高精度且つ確実に設計通りの量とすることができる。

【0024】

また、第1実施形態の針付ロール1においては、円板状部材3どうしの結合や、円板状部材3と軸部材5,6との結合に、その結合状態を容易に解除可能なボルト等の固定手段を用いている。また、それらの結合を解除し円板状部材3の凹部31を解放することで、容易に針4の交換を行うことができる。従って、針4が折れたり曲がったりした際に、針の交換作業を容易及び/又は迅速に行うこともできる。

円板状部材3どうしの針の位置(シートの幅方向に隣りあう針の位置)を高精度に調整するには、円板状部材3の外周部分等に、複数枚の円板状部材3を貫通するピン孔を設け、該ピン孔に位置決めピンを挿入し、その状態で、円板状部材3どうしを一体化させることが好ましい。

また、針の位置を、図10に示す各シートを形成するように変更するには、円板状部材3に形成する位置決めピン用のピン孔、ネジ孔39等の形成位置を変更すればよい。

【0025】

次に、本発明の第2実施形態の針付ロールについて説明する。第2実施形態の針付ロールは、図6に示す円板状部材3’及び針位置固定部材32’がそれぞれ複数積層されて構成されるロール本体を具備する。第2実施形態については、第1実施形態の針付ロールと異なる点について主として説明し、同様の点については、同一の符号を付して説明を省略する。特に言及しない点については、上述した針付ロール1に関する説明が適宜適用される。

【0026】

第2実施形態の針付ロールを構成する円板状部材3’は、図7(a)に示すように、一方の面3aに、第1実施形態と同様の凹部31を有する一方、他方の面3bは、平坦な面となっており、該面3bに、第1実施形態の円板状部材3の凸部32に対応する凸部を有していない。その代わりに、第2実施形態の針付ロールは、図7(b)に示すように、第1実施形態の円板状部材3の凸部32部分と略同形状の針位置固定部材32’を円板状部材3とは別に有している。第2実施形態の針付ロールを組み立てるには、図7(c)に示すように、円板状部材3’の針挿通孔34に針4を挿通した後、その円板状部材3’の凹部31内に針位置固定部材32’を挿入し、その円板状部材3’に、同一構成の他の円板状部材3’を重ねる。そして、同様にして順次、針4の挿入と、針位置固定部材32’の配置と、円板状部材3’の積層を繰り返して行うことで、ロール周面から多数の針4の先端が突出したロール本体を製造することができる。円板状部材どうしの結合や、円板状部材3’及び針位置固定部材32’が積層されてなるロール本体に対する軸部材5,6の接合等は、第1実施形態と同様の態様で行うことができる。

【0027】

第2実施形態の針付ロールによれば、予め所定の位置に設けた段部当接部38に針4の段部45が当接した時点で、それ以上の挿入が阻止される。また、針挿通孔34に針4を挿入した円板状部材3の凹部31に、針位置固定部材32’を挿入した上で、他の円板状部材3を重ねるだけで、頭部42の放射方向の内方への移動も阻止され、針4の配置位置が固定される。

従って、第2実施形態の針付ロールを組み立てる際や、針付ロールによる穿孔加工中に、針4の配置位置がずれて、ロール周面からの針4の突出量が不均一となったり、同突出量が変動したりすることが防止される。また、針4が、針付ロールから脱落する恐れもない。また、例えば、針付ロールに用いる総ての針4について、先端43から段部45までの長さを一定とし、また、総ての針挿通孔34の位置において、段部当接部38からロール周面までの距離を一定にしておくことにより、それらの針4の、ロール周面からの突出量を高精度に揃えることができる。

【0028】

また、第2実施形態の針付ロールにおいては、偏平な円錐台形状である針位置固定部材32’の傾斜した外周面32bが、円板状部材3内の針挿通孔34内に挿入された針4の頭部42に当接し、該針4を放射方向に押し込む。即ち、針位置固定部材32’の傾斜した外周面32bが、針4を放射方向に押し込む傾斜面として機能する。

そのため、針4を、針挿入孔34に押し込んだ際に、該針4が、段部45が段部当接部38に当たるまで完全に押し込まれていない状態となっているような場合であっても、針位置固定部材32’を重ねた際に、該針4を適切な位置まで押し込むことができ、ロール周面からの針4の突出量を高精度且つ確実に設計通りの量とすることができる。

【0029】

また、第2実施形態の針付ロール1においても、円板状部材3’どうしの結合や、円板状部材3と軸部材5,6との結合に、その結合状態を容易に解除可能なボルト等の固定手段を用いている。そのため、それらの結合を解除し、凹部31から針位置固定部材32’を取り外して、凹部31を解放することで、容易に針4の交換を行うことができる。従って、針4が折れたり曲がったりした際に、針の交換作業を容易及び/又は迅速に行うこともできる。

【0030】

本発明の針付ロールは、図1に示す針付ロール1のように、例えば、受けロール12と組み合わせて、シート材13に、多数の微細な孔14を穿孔するのに用いる。針付ロール1は、針4を加熱可能なヒーターを内蔵することが好ましい。例えば、積層する個々の円板状部材に、ヒーター挿通用の貫通孔を形成しておき、その貫通孔の位置を合わせて円板状部材を積層することで、それらの貫通孔が重ね合わされてなるヒーター挿入配置部を形成することができる。ヒーター挿入配置部は、ロールの軸長方向と平行に形成することが好ましく、また、円板状部材の外周部における相隣接する針挿通孔34間に形成することが好ましい。また、円板状部材は、全体が金属製であっても、一部が金属製、他の一部が非金属製であっても良い。例えば、針挿通孔が形成された外周部が、断熱性材料(例えば、ベークライト等)により形成され、それより内側が金属製であっても良い。

【0031】

また、受けロール12は、アルミ材やステンレス等の金属材料または樹脂材料やウレタン、シリコン、フッ素ゴム、スチレン等のライニングされたもので構成し、針4が当たる部分は、溝または穴が形成し針がロールと接触しないようにされていることが好ましい。溝幅および穴径は、針の穿孔部41aの径に対して1〜2倍が好ましく、1.2〜1.5倍がより好ましい。また、受けロール12は、針4が当たる部分をスポンジ、ウレタンフォーム等の柔軟な材料で形成してもよい。

【0032】

穿孔加工を施す対象のシート材13としては、各種公知のシート材を用いることができ、例えば、合成樹脂製のシート材、単層又は多層の不織布、合成樹脂製のシート材の不織布や織り布との積層体等が挙げられる。不織布としては、例えば、スパンボンド不織布、エアスルー不織布(エアレイ法やカード法により製造された繊維ウエブの繊維の交点を熱風処理により熱融着して得られる不織布)、メルトブローン不織布、スパンレース不織布、ニードルパンチ不織布等が挙げられる。

合成樹脂製のシート材は、例えば、その厚さが0.01〜1mmである。

【0033】

シート材13に対して穿孔する孔の直径は、穿孔加工を施す目的、孔を形成したシート材(開孔シート)の用途や、孔を形成したシート材(開孔シート)に要求される物性等に応じて、適宜決定することができるが、本発明においては、針の突出量を高精度に揃えることができるため、例えば、直径が30〜200μm 、特に100〜150μmといった微細な貫通孔を多数形成することも可能である。

また、本発明は、非通気性又は通気性の低いシート材に対して、微細な貫通孔を多数形成し、空気や水蒸気は通すが、液体は通しにくい開孔シートを得るのに適している。

【0034】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は、上記の各実施形態に制限されず、種々の変更が可能である。

例えば、上述した実施形態における円板状部材3,3’には、針挿通孔34が放射状に設けられていたが、それに代えて、針挿入溝34'を放射状に形成することもできる。図8及び図9に示す円板状部材3Aは、凹部31の周囲に、複数の針挿入溝34'を放射状に形成した円板状部材の一例である。針挿入溝34'は、図示のごとく、中央の凹部31側から円板状部材の外周面33に亘って形成されている。

また、板状部材は、平面視形状が略真円状のものの他、楕円形状や、三角形や五角形、八角形等の多角形状のものであってもよい。平面視形状が六角形以上の多角形状の板状部材は、円板状部材とする。

【0035】

また、図8及び図9に示す円板状部材3Aには、図8及び図9には、図3及び図4に示す円板状部材3におけるのと同様の構成要素には同一の符号を付してある。

このような針挿入溝を有する円板状部材の針挿入溝に針を挿入した後、その円板状部材を複数枚積層して一体化させることによっても、上述した実施形態と同様の効果が得られる。

【0036】

また、針付ロール1は、積層された総ての円板状部材の針4の突出位置が、針付ロール1の周方向において同じ位置であっても良いし、一部の円板状部材の針4の突出位置と他の一部の円板状部材の針4の突出位置とが異なっていても良い。図10に、シート材に形成する孔の形成態様のいくつかの例を示す。図10中、MD方向は、穿孔加工を施す際のシート材の流れ方向である。図10(a)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が一致している。図10(b)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が半ピッチずれている。図10(c)に示す開孔シート16においては、MD方向に直列した多数の孔14からなる孔列が、CD方向に多列に形成されており、隣り合う孔列のMD方向における孔14の位置が1/3ピッチずれている。

【0037】

また、円板状部材の中心に孔を形成しておき、針付ロール1の軸部7を、ロール本体2を貫通させた円柱状の軸部材によって形成しても良い。

また、上述した一の実施形態における説明省略部分及び一の実施形態のみが有する要件は、それぞれ他の実施形態に適宜適用することができ、また、各実施形態における要件は、適宜、実施形態間で相互に置換可能である。

【符号の説明】

【0038】

1 針付ロール(針付回転部材)

2 ロール本体(本体)

3,3’,3A 円板状部材(板状部材)

3a 一方の面

3b 他方の面

31 凹部

31a 底面

31b 内周面

32 凸部

32a 突出面

32b 外周面

33 外周面

34 針挿通孔

35 頭部収容部

38 段部当接部

32’ 針位置固定部材

4 針

41 挿通部

41b 径均一部分

41a 穿孔部

42 頭部

43 先端

44 後端

45 段部

5,6 軸部材

7 軸部

8 ボルト(固定手段)

10 穿孔加工装置

12 受けロール

13 シート材

14 貫通孔(針孔)

16 開孔シート

【特許請求の範囲】

【請求項1】

板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、

前記板状部材は、一方の面に凹部、他方の面に凸部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、

前記針は、その長手方向の後端側に段部を有しており、

前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に他の板状部材の凸部を挿入するようにして、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材。

【請求項2】

前記凸部は、前記針挿通孔又は溝に挿入された前記針に当接して、該針を放射方向に押し込む傾斜面を有している、請求項1記載の針付回転部材。

【請求項3】

板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、

前記板状部材は、一方の面に凹部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、

前記針は、その長手方向の後端側に段部を有しており、

前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に、板状部材とは別体の針位置固定部材を挿入して、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材。

【請求項4】

前記針位置固定部材は、前記針挿通孔又は溝に挿入された前記針に当接して、該針を放射方向に押し込む傾斜面を有している、請求項3記載の針付回転部材。

【請求項5】

請求項1〜4の何れかに記載の針付回転部材を用いて、

シート材に穿孔加工を施し、微小な孔を多数有する開孔シートを得る開孔シートの製造方法。

【請求項1】

板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、

前記板状部材は、一方の面に凹部、他方の面に凸部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、

前記針は、その長手方向の後端側に段部を有しており、

前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に他の板状部材の凸部を挿入するようにして、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材。

【請求項2】

前記凸部は、前記針挿通孔又は溝に挿入された前記針に当接して、該針を放射方向に押し込む傾斜面を有している、請求項1記載の針付回転部材。

【請求項3】

板状部材が複数積層されて構成される本体と、該本体に、その周面から針先が突出するように固定される多数の針とを有する、穿孔加工用の針付回転部材であって、

前記板状部材は、一方の面に凹部を有し、該凹部の周囲に複数の針挿通孔又は溝が放射状に形成されており、

前記針は、その長手方向の後端側に段部を有しており、

前記板状部材の前記針挿通孔又は溝に針を挿入し、該板状部材の凹部に、板状部材とは別体の針位置固定部材を挿入して、複数の板状部材を積層することにより、前記針挿通孔又は溝に挿入した針の配置位置が固定されるようになされている、針付回転部材。

【請求項4】

前記針位置固定部材は、前記針挿通孔又は溝に挿入された前記針に当接して、該針を放射方向に押し込む傾斜面を有している、請求項3記載の針付回転部材。

【請求項5】

請求項1〜4の何れかに記載の針付回転部材を用いて、

シート材に穿孔加工を施し、微小な孔を多数有する開孔シートを得る開孔シートの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2012−111014(P2012−111014A)

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願番号】特願2010−263568(P2010−263568)

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年6月14日(2012.6.14)

【国際特許分類】

【出願日】平成22年11月26日(2010.11.26)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]