等速自在継手

【課題】部品点数及び加工工数の減少を図って、生産性に優れ、しかも、衝突時にスムーズに軸方向変位を吸収すること等が可能な等速自在継手を提供する。

【解決手段】外側継手部材3と、外側継手部材3との間で角度変位を許容しながらトルクを伝達する内側継手部材6とを備える。内側継手部材6の軸孔にシャフト11が嵌入され、内側継手部材6とシャフト11とは、凸部31と凹部32との嵌合接触部位38全域が密着する凹凸嵌合構造Mを介して一体連結される。圧入の軸方向圧入荷重を、外側継手部材3に内装される継手内部部品Sの軸方向摺動抵抗よりも大きくする。軸方向圧入荷重を継手内部部品Sに負荷される軸方向衝撃荷重よりも小さくする。

【解決手段】外側継手部材3と、外側継手部材3との間で角度変位を許容しながらトルクを伝達する内側継手部材6とを備える。内側継手部材6の軸孔にシャフト11が嵌入され、内側継手部材6とシャフト11とは、凸部31と凹部32との嵌合接触部位38全域が密着する凹凸嵌合構造Mを介して一体連結される。圧入の軸方向圧入荷重を、外側継手部材3に内装される継手内部部品Sの軸方向摺動抵抗よりも大きくする。軸方向圧入荷重を継手内部部品Sに負荷される軸方向衝撃荷重よりも小さくする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車や各種産業機械の動力伝達系において使用される等速自在継手に関し、特に、自動車推進軸(プロペラシャフト)用の等速自在継手に関する。

【背景技術】

【0002】

プロペラシャフト(推進軸)は、FR車や4WD車の車体中央を前後にはしる回転軸であり、エンジンの回転力をデファレンシャルギヤなどに伝達するシャフトである。このため、車両衝突時の安全性向上の為、プロペラシャフトには衝撃力を逃がすために、衝突時の軸方向変位を吸収する機能・機構を備えたものがある(特許文献1及び特許文献2)。

【0003】

特許文献1に記載のものは、車両などの衝突時に駆動シャフトから等速自在継手に軸方向の入力荷重が作用し、等速自在継手が従動シャフト内にスライド移動した場合に、この等速自在継手の継手内部部品は内側カールに突き当たることなく、該内側カールの内側を通過させることができるようにしたものである。これによって、十分なストローク量のスライド移動が可能になり、この大きなスライド移動量によって衝撃を十分に吸収することができるようにしている。

【0004】

ところで、この等速自在継手は、アウターレースを構成する円筒状の保持部と、管軸部とが摩擦溶接にて接合されたものであって、この摩擦溶接時に外側カール及び前記内側カールが発生する。

【0005】

特許文献2に記載のものは、等速自在継手の内輪をプロペラシャフトに固定するための固定装置と、プロペラシャフトに所定値を越える軸方向が作用したときに固定装置による内輪の固定を解除する解除装置とを具備したものである。このため、等速自在継手とプロペラシャフトの中間軸との間で軸方向の相対移動が許容されるようにしている。これによって、車体に過大な軸方向力が作用した時のショックを軽減するようにしている。

【0006】

固定装置としては、シャフトに形成された周方向溝に装着されるクリップが用いられる。そして、この周方向溝の断面形状を、プロペラシャフトに所定値を越える軸方向が作用したときに、クリップが周方向溝から外れるように設定している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−146098号公報

【特許文献2】特開平9−295517号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のものでは、継手内部部品(内側継手部材、ボール等からなる部品)よりも、管軸部の内径を大きくする必要がある。このため、用途が限られることになる。また、前記特許文献2に記載のものでは、周方向溝を特殊な形状とする必要があり、加工性に問題があり、生産性に劣り、コスト高となる。

【0009】

本発明は、前記課題に鑑みて、部品点数及び加工工数の減少を図って、生産性に優れ、しかも、衝突時にスムーズに軸方向変位を吸収すること等が可能な等速自在継手を提供する。

【課題を解決するための手段】

【0010】

本発明の第1の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたものである。

【0011】

本発明の第2の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくしたものである。

【0012】

本発明の第3の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の軸孔の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくするとともに、前記継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたものである。

【0013】

本発明の等速自在継手によれば、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入すれば、内側継手部材の軸孔の内径面にシャフトの凸部に密着嵌合する凹部を軸方向に沿って形成することができる。しかも、凹凸嵌合構造は、凸部と凹部との嵌合接触部位の全体が密着しているので、この嵌合構造において、径方向及び円周方向においてガタが生じる隙間が形成されない。このため、シャフトと内側継手部材とは安定した結合力にて一体化される。

【0014】

第1の等速自在継手によれば、軸方向圧入荷重を、内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくしているので、軸方向衝撃荷重が負荷されれば、この凹凸嵌合構造の圧入状態が解除される。この際、継手内部部品はこの衝撃によって継手奥側へ移動するが、この移動は外側継手部材の底壁に当接して規制させ、継手内部部品に対してシャフトが軸方向にスライドすることになる。

【0015】

第2の等速自在継手によれば、軸方向圧入荷重を、外側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくしているので、通常の使用状態での継手内部部品の外側継手部材内での軸方向の摺動では、継手内部部品に対してシャフトが軸方向にスライドしない。

【0016】

第3の等速自在継手によれば、軸方向圧入荷重を、内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくするとともに、継手内部部品の軸方向摺動抵抗よりも大きくしているので、軸方向衝撃荷重が負荷されれば、この凹凸嵌合構造の圧入状態が解除され、継手内部部品に対してシャフトが軸方向にスライドし、通常の使用状態での継手内部部品の外側継手部材内での軸方向の摺動では、継手内部部品に対してシャフトが軸方向にスライドしない。

【0017】

本発明の等速自在継手として、外側継手部材と内側継手部材との間で角度変位のみを許容する固定式であっても、外側継手部材と内側継手部材との間で角度変位及び軸方向変位を許容する摺動式であってもよい。

【0018】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、凸部の頂点が描く円弧の直径を、内側継手部材の軸孔の内径よりも大きくするのが好ましい。このように設定することによって、圧入した際には、凸部が安定して内側継手部材の内径面の一部を押し出し及び/又は切削することができ、嵌合接触部位の密着性向上を図ることができる。

【0019】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくしてもよい。このように設定することによって、軸方向衝撃荷重が負荷時におけるシャフトのスライドを許容する設定が容易となる。

【0020】

凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定するのが好ましい。このように設定することによって、シャフトの圧入性の向上を図ることができる。

【0021】

この等速自在継手を自動車のプロペラシャフト用等速自在継手に用いることができる。

【発明の効果】

【0022】

本発明によれば、シャフトと内側継手部材とは安定した結合力にて一体化されるので、等速自在継手としての機能を安定して発揮することができる。しかも、従来のように、固定装置(固定手段)として、止め輪等を必要としない。このため、部品点数の削減を図ることができるとともに、組み付け作業性の向上を図ることができる。また、止め輪が必要とされないことによって、止め輪が装着される溝をシャフトに設ける必要が無くなって、溝加工を省略することができ、さらに、内側継手部材の内径面には、予め、凸部が嵌合する凹溝を形成しておく必要がない。このため、加工工程の削減を図ることができ、低コスト化を達成できる。

【0023】

軸方向圧入荷重を軸方向衝撃荷重よりも小さくしたものであれば、軸方向衝撃荷重が負荷されれば、継手内部部品に対してシャフトが軸方向にスライドすることなって、この軸方向衝撃荷重を緩和吸収できる。しかも、継手内部部品が等速自在継手から飛び出さないので、この等速自在継手に接続される管部材(管軸部)を大径とする必要がなくなり、用途が広がる利点がある。

【0024】

軸方向圧入荷重を継手内部部品の軸方向摺動抵抗よりも大きくしたものであれば、通常の使用状態では、継手内部部品に対してシャフトが軸方向にスライドせず、等速自在継手(摺動型等速自在継手)として高精度の機能を発揮することができる。

【0025】

凸部の頂点が描く円弧の直径を、内側継手部材の内径よりも大きく設定し、嵌合接触部位の密着性向上を図ることで、より安定した嵌合状態を維持できる。また、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくすることによって、軸方向衝撃荷重が負荷時におけるシャフトのスライドを許容する設定が容易となり、軸方向衝撃荷重が負荷時における緩和吸収を安定して発揮できる。

【0026】

凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定することによって、シャフトの圧入が容易となって、組立性の向上を図ることができる。

【0027】

このように、本発明の等速自在継手を自動車のプロペラシャフト用等速自在継手に最適となる。

【図面の簡単な説明】

【0028】

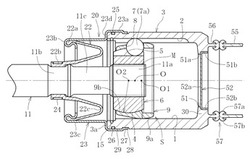

【図1】本発明の等速自在継手の断面図である。

【図2】前記図1に示す等速自在継手の内側継手部材とシャフトとの関係説明図である。

【図3】前記図1に示す等速自在継手の要部断面図である。

【図4】前記図1のX−X線断面図である。

【図5】前記図1のY−Y線断面図である。

【図6】前記図3のZ−Z線断面図である。

【図7】前記図6の要部拡大断面図である。

【図8】内側継手部材にシャフトが嵌入されている状態を示し、(a)は軸方向摺動抵抗が発生していないときの断面図であり、(b)は軸方向摺動抵抗が発生しているときの断面図である。

【図9】内側継手部材にシャフトが嵌入されている状態を示し、(a)は軸方向衝撃荷重が負荷されていないときの断面図であり、(b)は軸方向衝撃荷重が負荷されているときの断面図である。

【図10】継手内部部品に軸方向衝撃荷重が負荷された状態を示し、(a)は継手内部部品が外側継手部材の底壁に達した状態の断面図であり、(b)は継手内部部品がシャフトのスプラインから外れた状態の断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面に従って説明する。

【0030】

図1に示す実施形態の等速自在継手はダブルオフセットタイプの摺動型等速自在継手であって、円筒形状内周面1に軸方向に延びる複数のトラック溝2を形成した外側継手部材3と、球面状外周面4に軸方向に延びる複数のトラック溝5を形成した内側継手部材6と、外側継手部材3と内側継手部材6との間に介在してトルク伝達を行うトルク伝達部材7とを備える。この場合、トルク伝達部材7は、外側継手部材3のトラック溝2と前記内側継手部材6のトラック溝5との対で形成されるボールトラックに一個ずつ組み込んだ複数のトルク伝達ボール7aである。トルク伝達ボール7aは、ケージ9のポケット8に保持される。

【0031】

ケージ9の球面状外周面9aの曲率中心O1と球面状内周面9bの曲率中心O2を、継手中心Oを挟んで軸方向に互いに逆方向に等距離だけオフセットさせたものである。なお、外側継手部材3の内周面開口端部には、継手内部部品S(内側継手部材6とケージ9とボール7a等)の抜け止めとしてのリング体(Oリング)15が付設されている。

【0032】

また、内側継手部材6の軸孔6a(図2と図4等参照)には、シャフト11の軸孔嵌入部11aが嵌入される。そして、この内側継手部材6とシャフト11の軸孔嵌入部11aとは凹凸嵌合構造Mを介して一体化されている。

【0033】

外側継手部材3の開口部は密封装置20にて塞がれている。ゴム材料又は樹脂材料等の可撓性材料にて構成されるブーツ22と、金属製のアダプタ23とからなる。ブーツ22は大径部22aと、小径部22bと、大径部22aと小径部22bとを連結する断面略U字形の屈曲部22cとを備える。アダプタ23は略円筒形で、一端部23aが外側継手部材3の端部外周面29に圧入され、他端部23bがブーツ22の大径部22aを加締めにて保持している。

【0034】

また、ブーツ22は、その小径部22bがシャフト11のブーツ装着部11bに外嵌されてブーツバンド24で締め付けられている。この場合、アダプタ23の一端部23aは大径に形成されて、一端部23aと中間胴部23cとの間に径方向壁部23dが形成される。この径方向壁部23dが外側継手部材3のシャフト突出側の端面3aに当接している。

【0035】

外側継手部材3の端部外周面には周方向溝25が設けられ、この周方向溝25にシールリングとしてのOリング26が装着されている。また、この周方向溝25よりも反開口側(継手奥側)には、ブーツアダプタ23の反ブーツ側端部が内径側へ加締られてなる縮径部27が嵌合する嵌合凹溝28が形成されている。

【0036】

外側継手部材3の底壁30には窓部51が設けられ、この窓部51がキャップ52にて塞がれている。この場合、キャップ52は、円盤状の本体部52aと、この本体部52aの外周縁から軸方向外方に延びる周壁部52bとからなる。また、窓部51は、継手内部側の小径部51aと、継手外部側の大径部51bとからなる。そして、キャップ52の周壁部52bが窓部51の大径部51bに圧入されることによって、キャップ52は外側継手部材3の底壁30の窓部51に装着される。この圧入状態では、キャップ52の本体部52aの外周縁部が窓部51の段差部に当接している。

【0037】

また、この外側継手部材3には管軸部55が接続される。すなわち、外側継手部材3の底壁30から短円筒部56が突設され、この短円筒部56に管軸部55が接合される。短円筒部56と管軸部55との接合は、摩擦接合が用いられている。摩擦接合は、接合する部材(金属やセラミックス)を高速回転ですり合わせ、その時に生じる摩擦熱によって部材を溶融または軟化させた後、圧力を加えて接合する技術である。このため、接合部57において、内径側カール部57aと外径側カール部57bとが形成される。この内径側カール部57aの内径を窓部51の大径部51bの内径よりも大径とし、外径側カール部57bの外径を外側継手部材3の外径よりも小さくなるように設定している。

【0038】

前記凹凸嵌合構造Mは、図5〜図7等に示すように、例えば、シャフト11の軸孔嵌入部11aに設けられる軸方向に延びる凸部31と、内側継手部材6の軸孔6aの内径面45に形成される凹部32とからなり、シャフト11中の凸部31とその凸部31に嵌合する凹部32との嵌合接触部位33全域が密着している。すなわち、周方向全周にわたって、凸部31とこれに嵌合する凹部32とがタイトフィットしている。

【0039】

この場合、各凸部31は、その断面が凸アール状の頂点を有する三角形状(山形状)であり、嵌合接触部位(凹部嵌合部位)33とは範囲Hであり、断面における山形の中腹部から山頂にいたる範囲である。

【0040】

ところで、図2と図5に示すように、軸方向に沿う凸歯と凹歯とからなるスプライン35を形成する。そして、スプライン35の凸歯が硬化処理されて、この凸歯が凹凸嵌合構造Mの凸部31となる。この熱硬化処理としては、高周波焼入れや浸炭焼入れ等の種々の熱処理を採用することができる。ここで、高周波焼入れとは、高周波電流の流れているコイル中に焼入れに必要な部分を入れ、電磁誘導作用により、ジュール熱を発生させて、伝導性物体を加熱する原理を応用した焼入れ方法である。また、浸炭焼入れとは、低炭素材料の表面から炭素を浸入/拡散させ、その後に焼入れを行う方法である。

【0041】

内側継手部材6の内径面45側においては熱硬化処理を行わない未硬化部(未焼き状態)とする。凸部31と内側継手部材6の未硬化部との硬度差は、例えば、HRCで20ポイント以上とする。さらに、具体的には、凸部31の表面の硬度を50HRCから65HRC程度とし、未硬化部の硬度を10HRCから30HRC程度とする。

【0042】

この際、凸部31の突出方向中間部位が、凹部形成前の凹部形成面(この場合、内側継手部材6の内径面45)の位置に対応する。すなわち、図2に示すように、内側継手部材6の内径面45の内径寸法dを、凸部31の最大外径、つまりスプライン35の凸歯である前記凸部31の頂部を結ぶ円の直径寸法(外接円直径)Dよりも小さく、凸部間の谷底(スプライン35の凹歯の底)を結ぶ円の直径寸法Bよりも大きく設定される。すなわち、D<d<Bとされる。このため、シャフト11の凸部31は、少なくとも頂点から突出方向中間部位までが、内側継手部材6の内径面45に圧入される。また、図7に示すように、内径面45とスプライン35の凹歯の底との間に隙間42が形成される。なお、軸孔嵌入部11aとブーツ装着部11bとの間のシャフト小径部11cの外径Aは、軸孔嵌入部11aの最小外径(前記直径寸法B)よりも小径とされている。また、図3に示すように、凸部31の軸方向長さをL1と、内側継手部材6の軸方向長さをLとした場合、L1>Lに設定されている。

【0043】

スプライン35は、従来からの公知公用の手段である転造加工、切削加工、プレス加工、引き抜き加工等の種々の加工方法によって、形成することがきる。また、熱硬化処理としては、高周波焼入れ、浸炭焼入れ等の種々の熱処理を採用することができる。なお、スプライン35を形成することによって構成された凸部31の圧入開始端面31a(図2参照)は、軸部軸線方向に対して直交する平坦面とされる。

【0044】

次に、シャフト11と内側継手部材6とを一体化する方法を説明する。まず、シャフト11の軸心と内側継手部材6の軸心とを合わせた状態とする。この状態で、内側継手部材6に対して、内側継手部材6の軸孔6aを挿入(圧入)していく。この際、内側継手部材6の軸孔6aの内径面45の内径寸法dと、凸部31の直径寸法Dと、スプライン35の凹歯の直径寸法Bとが前記のような関係であり、しかも、凸部31の硬度が内側継手部材6の軸孔6aの内径面45の硬度よりも20ポイント以上大きいので、シャフト11を内側継手部材6の軸孔6aに圧入していけば、この凸部31が内側継手部材6の内径面45に食い込んでいき、凸部31が、この凸部31が嵌合する凹部32を、軸方向に沿って形成していくことになる。

【0045】

ところで、凸部31の軸方向長さをL1とし、内側継手部材6の軸方向長さをLとした場合、L1>Lに設定されている。このため、この圧入は、図3に示すように、凸部31の先端(圧入開始端面31a)が内側継手部材6の継手奥側の端面40よりも僅かに突出する状態まで行われる。この状態では、凸部31の基端が内側継手部材6の継手開口側の端面41よりも僅かに突出する状態となっている。

【0046】

これによって、図7に示すように、シャフト11の凸部31と、これに嵌合する凹部32との嵌合接触部位33の全体が密着している。すなわち、相手側の凹部形成面(この場合、内側継手部材6の軸孔6aの内径面45)に凸部31の形状の転写を行うことになる。この際、凸部31が内径面45に食い込んでいくことによって、内側継手部材6の軸孔6aが僅かに拡径した状態となって、凸部31の軸方向の移動を許容し、軸方向の移動が停止すれば、軸孔6aが元の径に戻ろうとして縮径することになる。言い換えれば、凸部31の圧入時に軸孔6aが径方向に弾性変形し、この弾性変形分の予圧が凸部31の歯面(凹部嵌合部位の表面)に付与される。このため、凸部31の凹部嵌合部位の全体がその対応する凹部32に対して密着する凹凸嵌合構造Mを確実に形成することができる。すなわち、シャフト11のスプライン(雄スプライン)35によって、内側継手部材6の軸孔6aの内径面45に、雄スプライン35に密着する雌スプライン36が形成される。

【0047】

なお、シャフト11を圧入していけば、はみ出し部が形成されることになる。ここで、はみ出し部とは、凸部31が嵌入(嵌合)する凹部32の容量の材料分であって、形成される凹部32から押し出されたもの、凹部32を形成するために切削されたもの、又は押し出されたものと切削されたものの両者等から構成される。このため、圧入後、このはみ出し部を除去するのが好ましい。

【0048】

前記圧入の軸方向圧入荷重を、外側継手部材3に内装される継手内部部品S(内側継手部材6とケージ9とボール7a等)の軸方向摺動抵抗よりも大きくする。ここで、軸方向摺動抵抗とは、外側継手部材3内において、この継手内部部品Sが図8(a)に示す矢印X1のように継手軸方向に相対的に摺動する際の抵抗である。なお、図8(a)は軸方向摺動抵抗が発生していない状態である。ところで、軸方向圧入荷重は、前記D<d<Bの関係やシャフト11の凸部31と内側継手部材6の内径面45の硬度差等に基づいて決定される。

【0049】

このように設定することによって、軸方向摺動抵抗が発生したとしても、図8(b)に示すように、継手内部部品Sがシャフト11の軸孔嵌入部11aからずれない。

【0050】

また、前記圧入の圧入荷重を、継手内部部品Sに負荷される軸方向衝撃荷重よりも小さく設定する。ここで、軸方向衝撃荷重とは、例えば、この等速自在継手が用いられている車両等が衝突した際に、図9(a)の矢印のように、内側継手部材6の一方の端面40に作用する押圧力X2である。

【0051】

このため、図9(a)に示すように、シャフト11の軸孔嵌入部11aが凹凸嵌合構造Mを介して内側継手部材6に固定された状態において、内側継手部材6に軸方向衝撃荷重が負荷されれば、図9(b)に示すように、内側継手部材6がシャフト11の軸孔嵌入部11aから矢印X2方向にずれて外れることになる。

【0052】

次に、組み付けられた状態において、軸方向衝撃荷重が負荷された場合を説明する。この場合、外側継手部材3が軸方向に移動できない状態で、シャフト11に矢印X3方向の荷重が負荷される。これによって、図10(a)に示すように、継手内部部品Sがこの矢印X3方向に、外側継手部材3内を移動(スライド)する。そして、ケージ9が外側継手部材3の底壁30の内面に当接してこの矢印X3方向のスライドが停止する。

【0053】

この状態からさらに矢印X3方向の押圧力が作用することによって、継手内部部品Sに外側継手部材3の底壁30からの反力として、前記X2の軸方向衝撃荷重が負荷される。この際、前記したように、圧入の圧入荷重を、継手内部部品Sに負荷される軸方向衝撃荷重よりも小さく設定しているので、図10(b)に示すように、シャフト11の軸孔嵌入部11aが管軸部55側に突き出た状態となる。これによって、軸方向衝撃荷重を緩和吸収できる。

【0054】

本発明では、シャフト11と内側継手部材6とは安定した結合力にて一体化されるので、等速自在継手としての機能を安定して発揮することができる。しかも、従来のように、固定装置(固定手段)として、止め輪等を必要としない。このため、部品点数の削減を図ることができるとともに、組み付け作業性の向上を図ることができる。また、止め輪が必要とされないことによって、止め輪が装着される溝をシャフトに設ける必要が無くなって、溝加工を省略することができ、さらに、内側継手部材6の内径面45には、予め、凸部31が嵌合する凹溝を形成しておく必要がない。このため、加工工程の削減を図ることができ、低コスト化を達成できる。

【0055】

軸方向圧入荷重を軸方向衝撃荷重よりも小さくしているので、軸方向衝撃荷重が負荷されれば、継手内部部品Sに対してシャフト11が軸方向にスライドすることなって、この軸方向衝撃荷重を緩和吸収できる。しかも、継手内部部品Sが等速自在継手から飛び出さないので、この等速自在継手に接続される管部材(管軸部)を大径とする必要がなくなり、用途が広がる利点がある。

【0056】

軸方向圧入荷重を継手内部部品Sの軸方向摺動抵抗よりも大きくしているので、通常の使用状態では、継手内部部品Sに対してシャフト11が軸方向にスライドせず、等速自在継手(摺動型等速自在継手)として高精度の機能を発揮することができる。

【0057】

凸部31の頂点が描く円弧の直径を、内側継手部材6の内径よりも大きく設定し、嵌合接触部位の密着性向上を図ることで、より安定した嵌合状態を維持できる。また、周方向に隣り合う凸部31,31間に設けられる凹部32の底が描く円弧の直径を内側継手部材6の軸孔6aの内径よりも小さくすることによって、軸方向衝撃荷重が負荷時におけるシャフト11のスライドを許容する設定が容易となり、軸方向衝撃荷重が負荷時における緩和吸収を安定して発揮できる。

【0058】

凸部31の硬度を内側継手部材6の軸孔6aの内径面45の硬度よりも高く設定することによって、シャフト11の圧入が容易となって、組立性の向上を図ることができる。

【0059】

このように、本発明の等速自在継手を自動車のプロペラシャフト用等速自在継手に最適となる。

【0060】

ところで、前記実施形態では、ダブルオフセットタイプの摺動型等速自在継手であったが、トリポードタイプの摺動型等速自在継手であってもよい。ここで、トリポードタイプの摺動型等速自在継手は、内周に軸線方向に延びる三本のトラック溝を設けると共に各トラック溝の内側壁に互いに対向するローラ案内面を設けた外側継手部材と、三本の脚軸を有するトリポード部材と、前記脚軸に回転自在に支持されるトルク伝達部材としてのローラ部材とを備えたものである。また、トルク伝達部材としてのローラ部材として、シングルローラタイプであっても、内側ローラと外側ローラとのダブルローラタイプであってもよい。

【0061】

さらには、バーフィールドタイプやアンダーカットフリータイプのトルク伝達部材にボールを用いた固定型等速自在継手であってもよい。このような固定型等速自在継手は、内球面に複数のトラック溝が円周方向等間隔に軸方向に沿って形成された外側継手部材と、外球面に外側継手部材のトラック溝と対をなす複数のトラック溝が円周方向等間隔に軸方向に沿って形成された内側継手部材と、外側継手部材のトラック溝と内側継手部材のトラック溝との間に介在してトルクを伝達する複数のボールと、外側継手部材の内球面と内側継手部材の外球面との間に介在してボールを保持するケージとを備えたものである。そして、バーフィールドタイプは、トラック溝底が円弧部のみであるものであり、アンダーカットフリータイプは、トラック溝底が円弧部及び直線部とを備えたものである。

【0062】

以上、本発明の実施形態につき説明したが、本発明は前記実施形態に限定されることなく種々の変形が可能であって、例えば、凸部31の断面形状として、前記実施形態では断面三角形状であったが、他の台形形状、半円形状、半楕円形状、矩形形状等の種々の形状のものを採用でき、凸部31の面積、数、周方向配設ピッチ等も任意に変更できる。すなわち、スプライン35を形成し、このスプライン35の凸歯をもって凹凸嵌合構造Mの凸部31とする必要はなく、キーのようなものであってもよく、曲線状の波型の合わせ面を形成するものであってもよい。要は、軸方向に沿って配設される凸部31を相手側に圧入し、この凸部31にて凸部31に密着嵌合する凹部32を相手側に形成することができて、凸部31とこれに嵌合する凹部32との嵌合接触部位33の全体が密着すればよい。

【0063】

凸部31の圧入始端部のみが、凹部32が形成される部位より硬度が高ければよいので、凸部31の全体の硬度を高くする必要がない。また、前記実施形態では、凹凸嵌合構造Mにおいては、図4に示すように、周方向に隣り合う凸部31、31間に隙間42が形成されるが、凸部31全体が食い込んで隙間42がなくなるようなものであってもよい。なお、凸部31側と、凸部31にて形成される凹部形成面側(内側継手部材6の内径面45側)との硬度差としては、HRCで20ポイント以上とするのが好ましいが、凸部31が圧入可能であれば20ポイント未満であってもよい。

【0064】

凸部31の端面(圧入始端)は前記実施形態では軸方向に対して直交する面であったが、軸方向に対して、所定角度で傾斜するものであってもよい。この場合、内径側から外径側に向かって反凸部側に傾斜しても凸部側に傾斜してもよい。また、圧入する場合、内側継手部材6側を固定して、シャフト11側を移動させるようにしても、シャフト11側を固定して、内側継手部材6側を移動させるように、内側継手部材6とシャフト11との両者を移動させるようにしてもよい。

【0065】

さらに、内径面45に、周方向に沿って所定ピッチで配設される小凹部を設けてもよい。小凹部としては、凹部32の容積よりも小さくする必要がある。このように小凹部を設けることによって、凸部31の圧入性の向上を図ることができる。すなわち、小凹部を設けることによって、凸部31の圧入時に形成されるはみ出し部の容量を減少させることができて、圧入抵抗の低減を図ることができる。なお、小凹部の形状は、半楕円状、矩形等の種々のものを採用でき、数も任意に設定できる。

【0066】

用途としてプロペラシャフトに限るものではなく、他の各種産業機械にも用いることができる。

【符号の説明】

【0067】

3 外側継手部材

6 内側継手部材

6a 軸孔

11 シャフト

11a 軸孔嵌入部

31 凸部

32 凹部

M 凹凸嵌合構造

S 継手内部部品

【技術分野】

【0001】

本発明は、自動車や各種産業機械の動力伝達系において使用される等速自在継手に関し、特に、自動車推進軸(プロペラシャフト)用の等速自在継手に関する。

【背景技術】

【0002】

プロペラシャフト(推進軸)は、FR車や4WD車の車体中央を前後にはしる回転軸であり、エンジンの回転力をデファレンシャルギヤなどに伝達するシャフトである。このため、車両衝突時の安全性向上の為、プロペラシャフトには衝撃力を逃がすために、衝突時の軸方向変位を吸収する機能・機構を備えたものがある(特許文献1及び特許文献2)。

【0003】

特許文献1に記載のものは、車両などの衝突時に駆動シャフトから等速自在継手に軸方向の入力荷重が作用し、等速自在継手が従動シャフト内にスライド移動した場合に、この等速自在継手の継手内部部品は内側カールに突き当たることなく、該内側カールの内側を通過させることができるようにしたものである。これによって、十分なストローク量のスライド移動が可能になり、この大きなスライド移動量によって衝撃を十分に吸収することができるようにしている。

【0004】

ところで、この等速自在継手は、アウターレースを構成する円筒状の保持部と、管軸部とが摩擦溶接にて接合されたものであって、この摩擦溶接時に外側カール及び前記内側カールが発生する。

【0005】

特許文献2に記載のものは、等速自在継手の内輪をプロペラシャフトに固定するための固定装置と、プロペラシャフトに所定値を越える軸方向が作用したときに固定装置による内輪の固定を解除する解除装置とを具備したものである。このため、等速自在継手とプロペラシャフトの中間軸との間で軸方向の相対移動が許容されるようにしている。これによって、車体に過大な軸方向力が作用した時のショックを軽減するようにしている。

【0006】

固定装置としては、シャフトに形成された周方向溝に装着されるクリップが用いられる。そして、この周方向溝の断面形状を、プロペラシャフトに所定値を越える軸方向が作用したときに、クリップが周方向溝から外れるように設定している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−146098号公報

【特許文献2】特開平9−295517号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

前記特許文献1に記載のものでは、継手内部部品(内側継手部材、ボール等からなる部品)よりも、管軸部の内径を大きくする必要がある。このため、用途が限られることになる。また、前記特許文献2に記載のものでは、周方向溝を特殊な形状とする必要があり、加工性に問題があり、生産性に劣り、コスト高となる。

【0009】

本発明は、前記課題に鑑みて、部品点数及び加工工数の減少を図って、生産性に優れ、しかも、衝突時にスムーズに軸方向変位を吸収すること等が可能な等速自在継手を提供する。

【課題を解決するための手段】

【0010】

本発明の第1の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたものである。

【0011】

本発明の第2の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくしたものである。

【0012】

本発明の第3の等速自在継手は、外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の軸孔の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記内側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくするとともに、前記継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたものである。

【0013】

本発明の等速自在継手によれば、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入すれば、内側継手部材の軸孔の内径面にシャフトの凸部に密着嵌合する凹部を軸方向に沿って形成することができる。しかも、凹凸嵌合構造は、凸部と凹部との嵌合接触部位の全体が密着しているので、この嵌合構造において、径方向及び円周方向においてガタが生じる隙間が形成されない。このため、シャフトと内側継手部材とは安定した結合力にて一体化される。

【0014】

第1の等速自在継手によれば、軸方向圧入荷重を、内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくしているので、軸方向衝撃荷重が負荷されれば、この凹凸嵌合構造の圧入状態が解除される。この際、継手内部部品はこの衝撃によって継手奥側へ移動するが、この移動は外側継手部材の底壁に当接して規制させ、継手内部部品に対してシャフトが軸方向にスライドすることになる。

【0015】

第2の等速自在継手によれば、軸方向圧入荷重を、外側継手部材を含む継手内部部品の軸方向摺動抵抗よりも大きくしているので、通常の使用状態での継手内部部品の外側継手部材内での軸方向の摺動では、継手内部部品に対してシャフトが軸方向にスライドしない。

【0016】

第3の等速自在継手によれば、軸方向圧入荷重を、内側継手部材を含む継手内部部品に負荷される軸方向衝撃荷重よりも小さくするとともに、継手内部部品の軸方向摺動抵抗よりも大きくしているので、軸方向衝撃荷重が負荷されれば、この凹凸嵌合構造の圧入状態が解除され、継手内部部品に対してシャフトが軸方向にスライドし、通常の使用状態での継手内部部品の外側継手部材内での軸方向の摺動では、継手内部部品に対してシャフトが軸方向にスライドしない。

【0017】

本発明の等速自在継手として、外側継手部材と内側継手部材との間で角度変位のみを許容する固定式であっても、外側継手部材と内側継手部材との間で角度変位及び軸方向変位を許容する摺動式であってもよい。

【0018】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、凸部の頂点が描く円弧の直径を、内側継手部材の軸孔の内径よりも大きくするのが好ましい。このように設定することによって、圧入した際には、凸部が安定して内側継手部材の内径面の一部を押し出し及び/又は切削することができ、嵌合接触部位の密着性向上を図ることができる。

【0019】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくしてもよい。このように設定することによって、軸方向衝撃荷重が負荷時におけるシャフトのスライドを許容する設定が容易となる。

【0020】

凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定するのが好ましい。このように設定することによって、シャフトの圧入性の向上を図ることができる。

【0021】

この等速自在継手を自動車のプロペラシャフト用等速自在継手に用いることができる。

【発明の効果】

【0022】

本発明によれば、シャフトと内側継手部材とは安定した結合力にて一体化されるので、等速自在継手としての機能を安定して発揮することができる。しかも、従来のように、固定装置(固定手段)として、止め輪等を必要としない。このため、部品点数の削減を図ることができるとともに、組み付け作業性の向上を図ることができる。また、止め輪が必要とされないことによって、止め輪が装着される溝をシャフトに設ける必要が無くなって、溝加工を省略することができ、さらに、内側継手部材の内径面には、予め、凸部が嵌合する凹溝を形成しておく必要がない。このため、加工工程の削減を図ることができ、低コスト化を達成できる。

【0023】

軸方向圧入荷重を軸方向衝撃荷重よりも小さくしたものであれば、軸方向衝撃荷重が負荷されれば、継手内部部品に対してシャフトが軸方向にスライドすることなって、この軸方向衝撃荷重を緩和吸収できる。しかも、継手内部部品が等速自在継手から飛び出さないので、この等速自在継手に接続される管部材(管軸部)を大径とする必要がなくなり、用途が広がる利点がある。

【0024】

軸方向圧入荷重を継手内部部品の軸方向摺動抵抗よりも大きくしたものであれば、通常の使用状態では、継手内部部品に対してシャフトが軸方向にスライドせず、等速自在継手(摺動型等速自在継手)として高精度の機能を発揮することができる。

【0025】

凸部の頂点が描く円弧の直径を、内側継手部材の内径よりも大きく設定し、嵌合接触部位の密着性向上を図ることで、より安定した嵌合状態を維持できる。また、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくすることによって、軸方向衝撃荷重が負荷時におけるシャフトのスライドを許容する設定が容易となり、軸方向衝撃荷重が負荷時における緩和吸収を安定して発揮できる。

【0026】

凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定することによって、シャフトの圧入が容易となって、組立性の向上を図ることができる。

【0027】

このように、本発明の等速自在継手を自動車のプロペラシャフト用等速自在継手に最適となる。

【図面の簡単な説明】

【0028】

【図1】本発明の等速自在継手の断面図である。

【図2】前記図1に示す等速自在継手の内側継手部材とシャフトとの関係説明図である。

【図3】前記図1に示す等速自在継手の要部断面図である。

【図4】前記図1のX−X線断面図である。

【図5】前記図1のY−Y線断面図である。

【図6】前記図3のZ−Z線断面図である。

【図7】前記図6の要部拡大断面図である。

【図8】内側継手部材にシャフトが嵌入されている状態を示し、(a)は軸方向摺動抵抗が発生していないときの断面図であり、(b)は軸方向摺動抵抗が発生しているときの断面図である。

【図9】内側継手部材にシャフトが嵌入されている状態を示し、(a)は軸方向衝撃荷重が負荷されていないときの断面図であり、(b)は軸方向衝撃荷重が負荷されているときの断面図である。

【図10】継手内部部品に軸方向衝撃荷重が負荷された状態を示し、(a)は継手内部部品が外側継手部材の底壁に達した状態の断面図であり、(b)は継手内部部品がシャフトのスプラインから外れた状態の断面図である。

【発明を実施するための形態】

【0029】

以下、本発明の実施形態を図面に従って説明する。

【0030】

図1に示す実施形態の等速自在継手はダブルオフセットタイプの摺動型等速自在継手であって、円筒形状内周面1に軸方向に延びる複数のトラック溝2を形成した外側継手部材3と、球面状外周面4に軸方向に延びる複数のトラック溝5を形成した内側継手部材6と、外側継手部材3と内側継手部材6との間に介在してトルク伝達を行うトルク伝達部材7とを備える。この場合、トルク伝達部材7は、外側継手部材3のトラック溝2と前記内側継手部材6のトラック溝5との対で形成されるボールトラックに一個ずつ組み込んだ複数のトルク伝達ボール7aである。トルク伝達ボール7aは、ケージ9のポケット8に保持される。

【0031】

ケージ9の球面状外周面9aの曲率中心O1と球面状内周面9bの曲率中心O2を、継手中心Oを挟んで軸方向に互いに逆方向に等距離だけオフセットさせたものである。なお、外側継手部材3の内周面開口端部には、継手内部部品S(内側継手部材6とケージ9とボール7a等)の抜け止めとしてのリング体(Oリング)15が付設されている。

【0032】

また、内側継手部材6の軸孔6a(図2と図4等参照)には、シャフト11の軸孔嵌入部11aが嵌入される。そして、この内側継手部材6とシャフト11の軸孔嵌入部11aとは凹凸嵌合構造Mを介して一体化されている。

【0033】

外側継手部材3の開口部は密封装置20にて塞がれている。ゴム材料又は樹脂材料等の可撓性材料にて構成されるブーツ22と、金属製のアダプタ23とからなる。ブーツ22は大径部22aと、小径部22bと、大径部22aと小径部22bとを連結する断面略U字形の屈曲部22cとを備える。アダプタ23は略円筒形で、一端部23aが外側継手部材3の端部外周面29に圧入され、他端部23bがブーツ22の大径部22aを加締めにて保持している。

【0034】

また、ブーツ22は、その小径部22bがシャフト11のブーツ装着部11bに外嵌されてブーツバンド24で締め付けられている。この場合、アダプタ23の一端部23aは大径に形成されて、一端部23aと中間胴部23cとの間に径方向壁部23dが形成される。この径方向壁部23dが外側継手部材3のシャフト突出側の端面3aに当接している。

【0035】

外側継手部材3の端部外周面には周方向溝25が設けられ、この周方向溝25にシールリングとしてのOリング26が装着されている。また、この周方向溝25よりも反開口側(継手奥側)には、ブーツアダプタ23の反ブーツ側端部が内径側へ加締られてなる縮径部27が嵌合する嵌合凹溝28が形成されている。

【0036】

外側継手部材3の底壁30には窓部51が設けられ、この窓部51がキャップ52にて塞がれている。この場合、キャップ52は、円盤状の本体部52aと、この本体部52aの外周縁から軸方向外方に延びる周壁部52bとからなる。また、窓部51は、継手内部側の小径部51aと、継手外部側の大径部51bとからなる。そして、キャップ52の周壁部52bが窓部51の大径部51bに圧入されることによって、キャップ52は外側継手部材3の底壁30の窓部51に装着される。この圧入状態では、キャップ52の本体部52aの外周縁部が窓部51の段差部に当接している。

【0037】

また、この外側継手部材3には管軸部55が接続される。すなわち、外側継手部材3の底壁30から短円筒部56が突設され、この短円筒部56に管軸部55が接合される。短円筒部56と管軸部55との接合は、摩擦接合が用いられている。摩擦接合は、接合する部材(金属やセラミックス)を高速回転ですり合わせ、その時に生じる摩擦熱によって部材を溶融または軟化させた後、圧力を加えて接合する技術である。このため、接合部57において、内径側カール部57aと外径側カール部57bとが形成される。この内径側カール部57aの内径を窓部51の大径部51bの内径よりも大径とし、外径側カール部57bの外径を外側継手部材3の外径よりも小さくなるように設定している。

【0038】

前記凹凸嵌合構造Mは、図5〜図7等に示すように、例えば、シャフト11の軸孔嵌入部11aに設けられる軸方向に延びる凸部31と、内側継手部材6の軸孔6aの内径面45に形成される凹部32とからなり、シャフト11中の凸部31とその凸部31に嵌合する凹部32との嵌合接触部位33全域が密着している。すなわち、周方向全周にわたって、凸部31とこれに嵌合する凹部32とがタイトフィットしている。

【0039】

この場合、各凸部31は、その断面が凸アール状の頂点を有する三角形状(山形状)であり、嵌合接触部位(凹部嵌合部位)33とは範囲Hであり、断面における山形の中腹部から山頂にいたる範囲である。

【0040】

ところで、図2と図5に示すように、軸方向に沿う凸歯と凹歯とからなるスプライン35を形成する。そして、スプライン35の凸歯が硬化処理されて、この凸歯が凹凸嵌合構造Mの凸部31となる。この熱硬化処理としては、高周波焼入れや浸炭焼入れ等の種々の熱処理を採用することができる。ここで、高周波焼入れとは、高周波電流の流れているコイル中に焼入れに必要な部分を入れ、電磁誘導作用により、ジュール熱を発生させて、伝導性物体を加熱する原理を応用した焼入れ方法である。また、浸炭焼入れとは、低炭素材料の表面から炭素を浸入/拡散させ、その後に焼入れを行う方法である。

【0041】

内側継手部材6の内径面45側においては熱硬化処理を行わない未硬化部(未焼き状態)とする。凸部31と内側継手部材6の未硬化部との硬度差は、例えば、HRCで20ポイント以上とする。さらに、具体的には、凸部31の表面の硬度を50HRCから65HRC程度とし、未硬化部の硬度を10HRCから30HRC程度とする。

【0042】

この際、凸部31の突出方向中間部位が、凹部形成前の凹部形成面(この場合、内側継手部材6の内径面45)の位置に対応する。すなわち、図2に示すように、内側継手部材6の内径面45の内径寸法dを、凸部31の最大外径、つまりスプライン35の凸歯である前記凸部31の頂部を結ぶ円の直径寸法(外接円直径)Dよりも小さく、凸部間の谷底(スプライン35の凹歯の底)を結ぶ円の直径寸法Bよりも大きく設定される。すなわち、D<d<Bとされる。このため、シャフト11の凸部31は、少なくとも頂点から突出方向中間部位までが、内側継手部材6の内径面45に圧入される。また、図7に示すように、内径面45とスプライン35の凹歯の底との間に隙間42が形成される。なお、軸孔嵌入部11aとブーツ装着部11bとの間のシャフト小径部11cの外径Aは、軸孔嵌入部11aの最小外径(前記直径寸法B)よりも小径とされている。また、図3に示すように、凸部31の軸方向長さをL1と、内側継手部材6の軸方向長さをLとした場合、L1>Lに設定されている。

【0043】

スプライン35は、従来からの公知公用の手段である転造加工、切削加工、プレス加工、引き抜き加工等の種々の加工方法によって、形成することがきる。また、熱硬化処理としては、高周波焼入れ、浸炭焼入れ等の種々の熱処理を採用することができる。なお、スプライン35を形成することによって構成された凸部31の圧入開始端面31a(図2参照)は、軸部軸線方向に対して直交する平坦面とされる。

【0044】

次に、シャフト11と内側継手部材6とを一体化する方法を説明する。まず、シャフト11の軸心と内側継手部材6の軸心とを合わせた状態とする。この状態で、内側継手部材6に対して、内側継手部材6の軸孔6aを挿入(圧入)していく。この際、内側継手部材6の軸孔6aの内径面45の内径寸法dと、凸部31の直径寸法Dと、スプライン35の凹歯の直径寸法Bとが前記のような関係であり、しかも、凸部31の硬度が内側継手部材6の軸孔6aの内径面45の硬度よりも20ポイント以上大きいので、シャフト11を内側継手部材6の軸孔6aに圧入していけば、この凸部31が内側継手部材6の内径面45に食い込んでいき、凸部31が、この凸部31が嵌合する凹部32を、軸方向に沿って形成していくことになる。

【0045】

ところで、凸部31の軸方向長さをL1とし、内側継手部材6の軸方向長さをLとした場合、L1>Lに設定されている。このため、この圧入は、図3に示すように、凸部31の先端(圧入開始端面31a)が内側継手部材6の継手奥側の端面40よりも僅かに突出する状態まで行われる。この状態では、凸部31の基端が内側継手部材6の継手開口側の端面41よりも僅かに突出する状態となっている。

【0046】

これによって、図7に示すように、シャフト11の凸部31と、これに嵌合する凹部32との嵌合接触部位33の全体が密着している。すなわち、相手側の凹部形成面(この場合、内側継手部材6の軸孔6aの内径面45)に凸部31の形状の転写を行うことになる。この際、凸部31が内径面45に食い込んでいくことによって、内側継手部材6の軸孔6aが僅かに拡径した状態となって、凸部31の軸方向の移動を許容し、軸方向の移動が停止すれば、軸孔6aが元の径に戻ろうとして縮径することになる。言い換えれば、凸部31の圧入時に軸孔6aが径方向に弾性変形し、この弾性変形分の予圧が凸部31の歯面(凹部嵌合部位の表面)に付与される。このため、凸部31の凹部嵌合部位の全体がその対応する凹部32に対して密着する凹凸嵌合構造Mを確実に形成することができる。すなわち、シャフト11のスプライン(雄スプライン)35によって、内側継手部材6の軸孔6aの内径面45に、雄スプライン35に密着する雌スプライン36が形成される。

【0047】

なお、シャフト11を圧入していけば、はみ出し部が形成されることになる。ここで、はみ出し部とは、凸部31が嵌入(嵌合)する凹部32の容量の材料分であって、形成される凹部32から押し出されたもの、凹部32を形成するために切削されたもの、又は押し出されたものと切削されたものの両者等から構成される。このため、圧入後、このはみ出し部を除去するのが好ましい。

【0048】

前記圧入の軸方向圧入荷重を、外側継手部材3に内装される継手内部部品S(内側継手部材6とケージ9とボール7a等)の軸方向摺動抵抗よりも大きくする。ここで、軸方向摺動抵抗とは、外側継手部材3内において、この継手内部部品Sが図8(a)に示す矢印X1のように継手軸方向に相対的に摺動する際の抵抗である。なお、図8(a)は軸方向摺動抵抗が発生していない状態である。ところで、軸方向圧入荷重は、前記D<d<Bの関係やシャフト11の凸部31と内側継手部材6の内径面45の硬度差等に基づいて決定される。

【0049】

このように設定することによって、軸方向摺動抵抗が発生したとしても、図8(b)に示すように、継手内部部品Sがシャフト11の軸孔嵌入部11aからずれない。

【0050】

また、前記圧入の圧入荷重を、継手内部部品Sに負荷される軸方向衝撃荷重よりも小さく設定する。ここで、軸方向衝撃荷重とは、例えば、この等速自在継手が用いられている車両等が衝突した際に、図9(a)の矢印のように、内側継手部材6の一方の端面40に作用する押圧力X2である。

【0051】

このため、図9(a)に示すように、シャフト11の軸孔嵌入部11aが凹凸嵌合構造Mを介して内側継手部材6に固定された状態において、内側継手部材6に軸方向衝撃荷重が負荷されれば、図9(b)に示すように、内側継手部材6がシャフト11の軸孔嵌入部11aから矢印X2方向にずれて外れることになる。

【0052】

次に、組み付けられた状態において、軸方向衝撃荷重が負荷された場合を説明する。この場合、外側継手部材3が軸方向に移動できない状態で、シャフト11に矢印X3方向の荷重が負荷される。これによって、図10(a)に示すように、継手内部部品Sがこの矢印X3方向に、外側継手部材3内を移動(スライド)する。そして、ケージ9が外側継手部材3の底壁30の内面に当接してこの矢印X3方向のスライドが停止する。

【0053】

この状態からさらに矢印X3方向の押圧力が作用することによって、継手内部部品Sに外側継手部材3の底壁30からの反力として、前記X2の軸方向衝撃荷重が負荷される。この際、前記したように、圧入の圧入荷重を、継手内部部品Sに負荷される軸方向衝撃荷重よりも小さく設定しているので、図10(b)に示すように、シャフト11の軸孔嵌入部11aが管軸部55側に突き出た状態となる。これによって、軸方向衝撃荷重を緩和吸収できる。

【0054】

本発明では、シャフト11と内側継手部材6とは安定した結合力にて一体化されるので、等速自在継手としての機能を安定して発揮することができる。しかも、従来のように、固定装置(固定手段)として、止め輪等を必要としない。このため、部品点数の削減を図ることができるとともに、組み付け作業性の向上を図ることができる。また、止め輪が必要とされないことによって、止め輪が装着される溝をシャフトに設ける必要が無くなって、溝加工を省略することができ、さらに、内側継手部材6の内径面45には、予め、凸部31が嵌合する凹溝を形成しておく必要がない。このため、加工工程の削減を図ることができ、低コスト化を達成できる。

【0055】

軸方向圧入荷重を軸方向衝撃荷重よりも小さくしているので、軸方向衝撃荷重が負荷されれば、継手内部部品Sに対してシャフト11が軸方向にスライドすることなって、この軸方向衝撃荷重を緩和吸収できる。しかも、継手内部部品Sが等速自在継手から飛び出さないので、この等速自在継手に接続される管部材(管軸部)を大径とする必要がなくなり、用途が広がる利点がある。

【0056】

軸方向圧入荷重を継手内部部品Sの軸方向摺動抵抗よりも大きくしているので、通常の使用状態では、継手内部部品Sに対してシャフト11が軸方向にスライドせず、等速自在継手(摺動型等速自在継手)として高精度の機能を発揮することができる。

【0057】

凸部31の頂点が描く円弧の直径を、内側継手部材6の内径よりも大きく設定し、嵌合接触部位の密着性向上を図ることで、より安定した嵌合状態を維持できる。また、周方向に隣り合う凸部31,31間に設けられる凹部32の底が描く円弧の直径を内側継手部材6の軸孔6aの内径よりも小さくすることによって、軸方向衝撃荷重が負荷時におけるシャフト11のスライドを許容する設定が容易となり、軸方向衝撃荷重が負荷時における緩和吸収を安定して発揮できる。

【0058】

凸部31の硬度を内側継手部材6の軸孔6aの内径面45の硬度よりも高く設定することによって、シャフト11の圧入が容易となって、組立性の向上を図ることができる。

【0059】

このように、本発明の等速自在継手を自動車のプロペラシャフト用等速自在継手に最適となる。

【0060】

ところで、前記実施形態では、ダブルオフセットタイプの摺動型等速自在継手であったが、トリポードタイプの摺動型等速自在継手であってもよい。ここで、トリポードタイプの摺動型等速自在継手は、内周に軸線方向に延びる三本のトラック溝を設けると共に各トラック溝の内側壁に互いに対向するローラ案内面を設けた外側継手部材と、三本の脚軸を有するトリポード部材と、前記脚軸に回転自在に支持されるトルク伝達部材としてのローラ部材とを備えたものである。また、トルク伝達部材としてのローラ部材として、シングルローラタイプであっても、内側ローラと外側ローラとのダブルローラタイプであってもよい。

【0061】

さらには、バーフィールドタイプやアンダーカットフリータイプのトルク伝達部材にボールを用いた固定型等速自在継手であってもよい。このような固定型等速自在継手は、内球面に複数のトラック溝が円周方向等間隔に軸方向に沿って形成された外側継手部材と、外球面に外側継手部材のトラック溝と対をなす複数のトラック溝が円周方向等間隔に軸方向に沿って形成された内側継手部材と、外側継手部材のトラック溝と内側継手部材のトラック溝との間に介在してトルクを伝達する複数のボールと、外側継手部材の内球面と内側継手部材の外球面との間に介在してボールを保持するケージとを備えたものである。そして、バーフィールドタイプは、トラック溝底が円弧部のみであるものであり、アンダーカットフリータイプは、トラック溝底が円弧部及び直線部とを備えたものである。

【0062】

以上、本発明の実施形態につき説明したが、本発明は前記実施形態に限定されることなく種々の変形が可能であって、例えば、凸部31の断面形状として、前記実施形態では断面三角形状であったが、他の台形形状、半円形状、半楕円形状、矩形形状等の種々の形状のものを採用でき、凸部31の面積、数、周方向配設ピッチ等も任意に変更できる。すなわち、スプライン35を形成し、このスプライン35の凸歯をもって凹凸嵌合構造Mの凸部31とする必要はなく、キーのようなものであってもよく、曲線状の波型の合わせ面を形成するものであってもよい。要は、軸方向に沿って配設される凸部31を相手側に圧入し、この凸部31にて凸部31に密着嵌合する凹部32を相手側に形成することができて、凸部31とこれに嵌合する凹部32との嵌合接触部位33の全体が密着すればよい。

【0063】

凸部31の圧入始端部のみが、凹部32が形成される部位より硬度が高ければよいので、凸部31の全体の硬度を高くする必要がない。また、前記実施形態では、凹凸嵌合構造Mにおいては、図4に示すように、周方向に隣り合う凸部31、31間に隙間42が形成されるが、凸部31全体が食い込んで隙間42がなくなるようなものであってもよい。なお、凸部31側と、凸部31にて形成される凹部形成面側(内側継手部材6の内径面45側)との硬度差としては、HRCで20ポイント以上とするのが好ましいが、凸部31が圧入可能であれば20ポイント未満であってもよい。

【0064】

凸部31の端面(圧入始端)は前記実施形態では軸方向に対して直交する面であったが、軸方向に対して、所定角度で傾斜するものであってもよい。この場合、内径側から外径側に向かって反凸部側に傾斜しても凸部側に傾斜してもよい。また、圧入する場合、内側継手部材6側を固定して、シャフト11側を移動させるようにしても、シャフト11側を固定して、内側継手部材6側を移動させるように、内側継手部材6とシャフト11との両者を移動させるようにしてもよい。

【0065】

さらに、内径面45に、周方向に沿って所定ピッチで配設される小凹部を設けてもよい。小凹部としては、凹部32の容積よりも小さくする必要がある。このように小凹部を設けることによって、凸部31の圧入性の向上を図ることができる。すなわち、小凹部を設けることによって、凸部31の圧入時に形成されるはみ出し部の容量を減少させることができて、圧入抵抗の低減を図ることができる。なお、小凹部の形状は、半楕円状、矩形等の種々のものを採用でき、数も任意に設定できる。

【0066】

用途としてプロペラシャフトに限るものではなく、他の各種産業機械にも用いることができる。

【符号の説明】

【0067】

3 外側継手部材

6 内側継手部材

6a 軸孔

11 シャフト

11a 軸孔嵌入部

31 凸部

32 凹部

M 凹凸嵌合構造

S 継手内部部品

【特許請求の範囲】

【請求項1】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記外側継手部材に内装される継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたことを特徴とする等速自在継手。

【請求項2】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、外側継手部材に内装される継手内部部品の軸方向摺動抵抗よりも大きくしたことを特徴とする等速自在継手。

【請求項3】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の軸孔の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、外側継手部材に内装される継手内部部品の軸方向摺動抵抗よりも大きくするとともに、前記継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたことを特徴とする等速自在継手。

【請求項4】

外側継手部材と内側継手部材との間で角度変位のみを許容する固定式であることを特徴とする請求項1に記載の等速自在継手。

【請求項5】

外側継手部材と内側継手部材との間で角度変位及び軸方向変位を許容する摺動式であることを特徴とする請求項1〜請求項3のいずれか1項に記載の等速自在継手。

【請求項6】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、凸部の頂点が描く円弧の直径を、内側継手部材の軸孔の内径よりも大きくしたことを特徴とする請求項1〜請求項5のいずれか1項に記載の等速自在継手。

【請求項7】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくしたことを特徴とする請求項1〜請求項6のいずれか1項に記載の等速自在継手。

【請求項8】

前記凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定したことを特徴とする請求項1〜請求項7のいずれか1項に記載の等速自在継手。

【請求項9】

自動車のプロペラシャフト用等速自在継手に用いたことを特徴とする請求項1〜請求項8のいずれか1項に記載の等速自在継手。

【請求項1】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、前記外側継手部材に内装される継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたことを特徴とする等速自在継手。

【請求項2】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、外側継手部材に内装される継手内部部品の軸方向摺動抵抗よりも大きくしたことを特徴とする等速自在継手。

【請求項3】

外側継手部材と、この外側継手部材との間で角度変位を許容しながらトルクを伝達する内側継手部材とを備え、前記内側継手部材の軸孔にシャフトが嵌入され、内側継手部材とシャフトとは凹凸嵌合構造を介して一体連結された等速自在継手であって、

前記シャフトの軸孔嵌入部の外径面に軸方向に延びる凸部を設け、シャフトの軸孔嵌入部を内側継手部材の軸孔に圧入し、この圧入によって内側継手部材の内径面の一部を押し出し及び/又は切削して、内側継手部材の軸孔の内径面に前記凸部に密着嵌合する凹部を軸方向に沿って形成することにより、凸部と凹部との嵌合接触部位全域が密着する前記凹凸嵌合構造を構成し、かつ前記圧入の軸方向圧入荷重を、外側継手部材に内装される継手内部部品の軸方向摺動抵抗よりも大きくするとともに、前記継手内部部品に負荷される軸方向衝撃荷重よりも小さくしたことを特徴とする等速自在継手。

【請求項4】

外側継手部材と内側継手部材との間で角度変位のみを許容する固定式であることを特徴とする請求項1に記載の等速自在継手。

【請求項5】

外側継手部材と内側継手部材との間で角度変位及び軸方向変位を許容する摺動式であることを特徴とする請求項1〜請求項3のいずれか1項に記載の等速自在継手。

【請求項6】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、凸部の頂点が描く円弧の直径を、内側継手部材の軸孔の内径よりも大きくしたことを特徴とする請求項1〜請求項5のいずれか1項に記載の等速自在継手。

【請求項7】

シャフトの軸孔嵌入部の外径面に複数の前記凸部を周方向に沿って所定ピッチで配設し、周方向に隣り合う凸部間に設けられる凹部の底が描く円弧の直径を内側継手部材の軸孔の内径よりも小さくしたことを特徴とする請求項1〜請求項6のいずれか1項に記載の等速自在継手。

【請求項8】

前記凸部の硬度を内側継手部材の軸孔の内径面の硬度よりも高く設定したことを特徴とする請求項1〜請求項7のいずれか1項に記載の等速自在継手。

【請求項9】

自動車のプロペラシャフト用等速自在継手に用いたことを特徴とする請求項1〜請求項8のいずれか1項に記載の等速自在継手。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−252547(P2011−252547A)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願番号】特願2010−126979(P2010−126979)

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000102692)NTN株式会社 (9,006)

【公開日】平成23年12月15日(2011.12.15)

【国際特許分類】

【出願日】平成22年6月2日(2010.6.2)

【出願人】(000102692)NTN株式会社 (9,006)

[ Back to top ]