超音波流量計

【課題】 高温下でも使用可能で特性変化の生じにくい超音波流量計を提供する。

【解決手段】 超音波流量計10は、流路2Rを構成する流路壁部2を有する流量計本体1と、送波及び受波を行う超音波トランスデューサ5,6と、シート体7,8とを有する。流量計本体1は、流路2Rに面する超音波透過流路面3A,4A、及びこれと対向し外側を向く超音波透過外側面3B,4Bとをなす超音波透過壁部3,4を一対含む。シート体7,8は、超音波透過外側面3B,4Bと超音波トランスデューサ5,6の超音波振動面5A,6Aとの間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなる。このシート体7,8は、所定の特性を有し、超音波流量計10は、シート体7,8自身の温度が50〜200℃となる温度環境で使用される。

【解決手段】 超音波流量計10は、流路2Rを構成する流路壁部2を有する流量計本体1と、送波及び受波を行う超音波トランスデューサ5,6と、シート体7,8とを有する。流量計本体1は、流路2Rに面する超音波透過流路面3A,4A、及びこれと対向し外側を向く超音波透過外側面3B,4Bとをなす超音波透過壁部3,4を一対含む。シート体7,8は、超音波透過外側面3B,4Bと超音波トランスデューサ5,6の超音波振動面5A,6Aとの間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなる。このシート体7,8は、所定の特性を有し、超音波流量計10は、シート体7,8自身の温度が50〜200℃となる温度環境で使用される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、流動する流体中に超音波を伝搬させ、その伝搬時間に基づいてこの流体の流量を検知する超音波流量計に関する。

【背景技術】

【0002】

気体や液体等の流体の流量を検知するのに、超音波を用いる超音波流量計が知られている(特許文献1参照)。この特許文献1には、液体が内側に流される流路構成壁14に一対の超音波センサ30,30が取り付けられ、それら超音波センサ30の間で送受波される超音波の伝播時間に基づいて液体の流量を計測する超音波流量計10が開示されている。そして、薄肉底壁25と超音波センサ30の振動面36(底壁42)との間には、シリコーン系のグリス37が塗布されて、両面の密着度が向上されている。

【先行技術文献】

【特許文献】

【0003】

特開2005−338055号公報(第6〜7頁、図1,図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、超音波流量計として、例えば、高温(60〜200℃)の流体の流量を計測したい場合など、高温下で超音波流量計を使用したい場合がある。

しかるに、この特許文献1に記載の超音波流量計では、グリスも高温に晒されることとなるが、グリス中の油分が固形分と分離して流れ出て、その特性が変化し、密着性が低下するなどの不具合が生じる。また、水分を含む湿潤ゲルを用いた場合には、水分の蒸発や溶剤成分の揮発による特性劣化が生じる。

また、グリスや湿潤ゲルを用いる場合には、均一に塗布するのが難しい。さらに、超音波トランスデューサの超音波振動面と、流量計本体の流路を構成する流路壁部のうちの超音波透過壁部との間を密着させるべく、グリス等を圧縮することになる。しかるに、グリス等は弾性(復元性)がないため、高温下あるいは繰り返しの温度変化により、圧縮力が変化すると、経時的にグリス等の形態に変形を生じ、密着性の低下、およびこれに伴う超音波流量計の特性変化を生じやすい。

【0005】

本発明は、かかる問題点に鑑みてなされたものであって、高温下でも使用可能で特性変化の生じにくい超音波流量計を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の態様は、流体が流される流路を構成する流路壁部を有する流量計本体であって、上記流路壁部の一部をなし、超音波を透過させる板状の超音波透過壁部であって、上記流路に面する超音波透過流路面、および、上記超音波透過流路面と対向し外側を向く超音波透過外側面とをなす超音波透過壁部を一対含む流量計本体と、上記流体に向けての上記超音波透過壁部を通した上記超音波の放射と上記流体からの上記超音波透過壁部を通した上記超音波の受波とを行う、一対の超音波トランスデューサであって、上記超音波透過壁部の上記超音波透過外側面に対向して配置され、上記超音波振動する超音波振動面を有する一対の超音波トランスデューサと、上記超音波透過壁部の上記超音波透過外側面と上記超音波トランスデューサの上記超音波振動面との間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなるシート体であって、上記超音波透過壁部の上記超音波透過外側面及び上記超音波トランスデューサの上記超音波振動面に密着してなり、非圧縮時の厚みが0.2〜2.0mmであり、硬度が、40〜90(JIS K2207 針入度,1/10mm)であり、伸びが、100〜400%(JIS K6429)であるシート体と、を備え、上記シート体自身の温度が50〜200℃となる温度環境で使用される超音波流量計である。

【0007】

この超音波流量計では、流量計本体の超音波透過壁部の超音波透過外側面と、超音波トランスデューサの超音波振動面との間に、これらに圧縮されたシート体を備える。このシート体は、ゲル状弾性体からなり、圧縮に対して反発し、超音波透過外側面および超音波振動面に密着するため、これらの面の間で、超音波を確実に伝えることができ、超音波流量計の特性を良好にすることができる。

しかも、このシート体は、シート形状を有しているので、特許文献1のような不定形のゲルやパテなどを用いた場合と異なり、形状を保ち、しかもこれらを圧縮する圧縮力が変化しても弾性変形して、超音波透過外側面と超音波振動面との間での密着を容易に保つことができ、特性の変化を生じにくい。

さらに、このシート体は、シリコーンゲル組成物を主体としたゲル状弾性体であるので、耐熱性が高く、高温での連続使用が可能である。このため、高温の流体を流路に流したり、高温環境下で使用したりすることで、シート体自身の温度が50〜200℃となる温度環境で使用し続けた場合でも、シリコーンゲルのように油分の分離が生じない。なお、この超音波流量計に用いるシート体としては、その使用温度範囲が、超音波流量計の使用中に達するシート体自身の温度以上の特性を有するシート体を用いると良い。

【0008】

また、この超音波流量計は、高温環境下で使用されるが、組み立て時の温度(常温)と、使用時の温度とが大きく異なる。このため、温度変化時に生じる、流量計本体の超音波透過外側面をなす超音波透過壁部と、超音波トランスデューサの超音波振動面をなす部位との熱膨張係数の差異や、温度変化に伴う変形などにより、シート体にかかる圧縮力は変化したり不均一が生じうる。

これに対し、この超音波流量計では、シート体に、厚みが0.2〜2.0mmで、硬度を適度の硬さ(40〜90)で、伸びが大きく(100〜400%)、反発力を有するものを用いている。このため、上述の変形を適切に吸収して、シート体の特性劣化(硬度の上昇、密着性の低下、シート体の亀裂など)による、超音波透過外側面および超音波振動面との間の超音波伝搬状態の変化に伴う、超音波の伝搬状況の変化が起こり難く、高温環境下に長期間あるいは繰り返し曝しても、適切に使用可能で、超音波流量計の特性変化を生じにくい。

【0009】

なお、超音波流量計としては、例えば、流路を挟む一対の超音波透過壁部、および、これらにそれぞれ取り付けられ、超音波の流路への送波を行う超音波トランスデューサと、流路を透過した超音波の受波を行う別の超音波トランスデューサとを1つずつ(一対)有するものが挙げられる。

この超音波流量計に流す流体としては、水、薬液、溶剤等の液体や、水素、酸素などの気体が挙げられる。

また、流量計本体、特に流路壁部をなす部位の材質としては、金属、セラミック、樹脂など流体の反応性や温度などに応じて、適宜選択することができる。

また、超音波トランスデューサは、超音波透過壁部への超音波の送波、または、超音波透過壁部からの超音波の受波を行いうるものである。具体的には、圧電素子、電歪素子などの超音波振動を用いたものが挙げられる。

さらに、シート体は、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体である。シリコーンゲル組成物を主体としているので、耐熱性が高く、例えば、使用温度範囲が150℃あるいは200℃に達するものを用いることができる。例えば、株式会社タイカ製のλゲル(商標名:COH-1002(使用温度範囲-40〜150℃),COH-4000(使用温度範囲-40〜200℃))などが挙げられる。

なお、自身の表面が粘着性を有するシート体を用いると、温度変化に伴う、変形による密着性の変化が少なくなり、より好ましい。

また、超音波流量計の使用温度として、さらに高温で使用するものに適用するのが好ましく、シート体自身の温度が80〜200℃となる温度環境で使用される超音波流量計とするのが好ましい。さらには、シート体自身の温度が120〜200℃となる温度環境で使用される超音波流量計とすると良い。

【0010】

さらに、上述の超音波流量計であって、前記シート体は、フィラー粒子を含み、上記超音波トランスデューサで用いる前記超音波の周波数をf(Hz)とし、上記シート体中の音速をVs(m/s)とし、上記フィラー粒子の平均粒子径をD(m)としたとき、πD・f/Vs<1/2 を満たす超音波流量計とすると良い。

【0011】

この超音波流量計では、熱伝導性、特性安定性、硬度などを改善するため、シート体をフィラー粒子を含むものとすることが出来る。

一方、その平均粒子径Dと、超音波の周波数fおよびシート体における音速Vsが、πD・f/Vs<1/2を満たす関係とする。これにより、シート体に含まれるフィラー粒子による超音波の反射や減衰を抑制することができる。

なお、πD・f/Vs<1/2 とするのが好ましいのは、以下の理由による。

上式の両辺にf/Vsを乗ずると、πD<1/2・Vs/fとなる。Vs/fは、シート体中での超音波の実効波長λに相当する。一方、πDは、フィラー粒子の周長(円周)に相当する。フィラー粒子の周長が、シート体中での超音波の実効波長λの1/2よりも大きなフィラー粒子を用いた場合(πD>λ/2=1/2・Vs/fの場合)、超音波はフィラー粒子で散乱されやすい。また、フィラー粒子の周長が、シート体中での超音波の実効波長λの1/2にほぼ等しい場合(πD=λ/2=1/2・Vs/fの場合)、フィラー粒子の表面を回る形態の共振が起こり、エネルギーロスによる超音波の吸収(減衰)が起こりやすくなると考えられる。

従って、πD<λ/2、即ち、πD・f/Vs<1/2とすると良い。

【0012】

フィラー粒子の材質としては、例えば、シリカ,窒化珪素,アルミナ,水酸化アルミニウム,窒化アルミニウムなどのセラミック粒子、アルミニウム,銅などの金属粒子、PTFE,PE等の樹脂粒子を添加することができる。

【0013】

なお、より好ましくは、πD・f/Vs<0.2とするのが好ましい。シート体中での超音波の実効波長λに対して、フィラー粒子の粒径をより小さくすることで、さらに、超音波の散乱、吸収を抑制できるからである。

【図面の簡単な説明】

【0014】

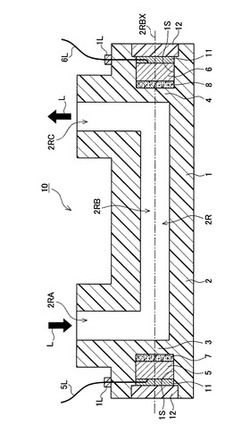

【図1】本実施形態にかかる超音波流量計の構造を示す断面図である。

【図2】本実施形態にかかる超音波流量計のうち、超音波トランスデューサの近傍の構造を示す、部分拡大断面図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を、図1,図2を参照して説明する。本実施形態の超音波流量計10は、主として、流量計本体1、一対の超音波トランスデューサ5,6、および、これら流量計本体1と超音波トランスデューサ5,6との間に介在するシート体7,8からなる。このうち、流量計本体1は、耐熱性を有するフッ素樹脂(例えば、PFA)からなり、図1に示すように、図中左右方向に長い形態を有する。この流量計本体1内には、流路壁部2により、流路2Rが構成されている。具体的には、図中上下方向に延びる導入路2RA,2RCと、この間に位置し、導入路2RA,2RCよりも長く、図中左右方向に延びる測定路2RBとからなる、コ字状に折り曲げられた流路2Rが構成されている。この流路2Rには、60〜200℃(本実施形態では約160℃)の温度の液体Lが矢印で示すように流通される。

【0016】

この流量計本体1の流路壁部2のうち、測定路2RBの軸線2RBXに直交する部位は、次述する超音波透過壁部3,4とされている。この超音波透過壁部3,4は、それぞれ流路2Rに面する超音波透過流路面3A,4Aと、この裏面にあたり、外側(図中、左あるいは右方向)を向く超音波透過外側面3B,4Bとをなす、円板形状を有している。この超音波透過壁部3,4の軸線2RBX方向の外側(図1中、超音波透過壁部3の左側、超音波透過壁部4の右側)には、後述するシート体7,8および超音波トランスデューサ5,6を収容する収容凹部1S,1Sが形成されており、上述した超音波透過外側面3B,4Bが、この収容凹部1S,1Sにそれぞれ面している。

【0017】

この収容凹部1S,1S内のうち、超音波透過外側面3B,4Bの軸線2RBX方向の外側(図1中、超音波透過壁部3の左側、超音波透過壁部4の右側)には、円板状のシート体7,8がそれぞれ配置されている。

このシート体7,8は、いずれも、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなる。具体的には、例えば、非圧縮時の厚みが0.2〜2.0mm(例えば0.5mm)の株式会社タイカ製のλゲル(商標名:COH-4000)を用いる。なお、このシート体7,8の、硬度は70(JIS K2207 針入度,1/10mm)、伸びは160%(JIS K6429)である(実施例1)。さらにこのシート体7,8は、使用温度範囲が−40〜200℃であり、広い温度範囲、特に高温環境下で使用可能である。

また、このシート体7,8の2つの表面(内側面7A,8A、および外側面7B,8B)は、いずれも粘着性である。

【0018】

さらに、このシート体7,8の軸線2RBX方向の外側には、超音波トランスデューサ5,6が配置されている。詳細を図示しないが、これら超音波トランスデューサ5,6は、いずれも、銅からなる有底円筒形状の金属ケースの内側底部に、シリカからなる薄板状の整合層を介して、円板状の圧電セラミックが貼り付けられ、リード線5L,6Lを開口側に取り出すと共に、バック材を介してエポキシ樹脂で金属ケースの開口を封口したものである。

【0019】

これら超音波トランスデューサ5,6は、シート体7および超音波透過壁部3,4を介して、流路2Rのうち測定路2RBに超音波(実施例1では、周波数f=1.5MHz)を放射し、或いは測定路2RBからの超音波を受波するものであり、自身の軸線が、測定路2RBの軸線2RBXに一致するように、また、収容凹部1S内に配置されている。また、互いに内側を向いて対向し、超音波を放射/受波する超音波振動面5A,6Aが、測定路2RBの軸線2RBXに直交するように、配置されている。

この超音波流量計1では、このようにして、超音波トランスデューサ5から放射された超音波を、超音波トランスデューサ6で受波するのと、これとは逆に超音波トランスデューサ6から放射された超音波を、超音波トランスデューサ5で受波するのとでは、、送波から受波までの時間に差があり、その大きさが測定路2RB中を流れる液体Lの流速、従って流量の影響を受けることを利用して、液体Lの流量を検知する。

【0020】

超音波トランスデューサ5,6は、いずれもリード線5L,6Lを有しており、これらは、流用計本体1に設けられたリード取り出し部1Lを通じて、外部に取り出されている。

また、超音波トランスデューサ5,6の外側には、それぞれ、バネ材11を介して、押さえ蓋12が配置されており、この押さえ蓋12を収容凹部1Sに螺着して、波ワッシャーからなるバネ材11によって、超音波トランスデューサ5,6およびシート体7,8をそれぞれ内側に向けて付勢することで、超音波透過壁部3A,4Aと、シート体7,8と、超音波トランスデューサ5,6とを、互いに密着させている。

具体的には、図2に示すように、超音波透過壁部3Aの超音波透過外側面3Bとシート体7の内側面7Aとが密着し、シート体7の外側面7Bと超音波トランスデューサ5の超音波振動面5Aとが密着している。同様に、超音波透過壁部4Aの超音波透過外側面4Bとシート体8の内側面8Aとが密着し、シート体8の外側面8Bと超音波トランスデューサ6の超音波振動面6Aとが密着している。

【0021】

この超音波流量計10では、前述したように60〜200℃(具体的には、160℃)の液体Lを流路2に流すのであるが、これにより、シート体7,8自身の温度も50〜200℃(本実施形態では、50〜160℃)に達する。

しかしながら、シート体7,8として、前述の特性を有するシート形状のゲル状弾性体を用いているので、高温下でも使用可能で特性変化の生じにくい超音波流量計1とすることができる。

即ち、この超音波流量計10では、流量計本体1の超音波透過壁部3,4の超音波透過外側面3A,4Aと、超音波トランスデューサ5,6の超音波振動面5A,6Aとの間に、これらに圧縮されたゲル状弾性体からなるシート体7,8を備える。このシート体7,8は、それぞれゲル状弾性体であり、圧縮に対して反発し、超音波透過外側面3B,4Bおよび超音波振動面5A,6Aに密着するため、これらの面の間で、超音波を確実に伝えることができ、超音波流量計10の特性を良好にすることができる。

しかも、このシート体7,8は、シート形状を有しているので、特許文献1のような不定形のゲルやパテなどを用いた場合と異なり、形状を保つことができる。しかも、昇温や降温の際の熱膨張の違いなどによって、これらを圧縮する圧縮力が変化しても、弾性変形して、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間での密着を容易に保つことができ、特性の変化を生じにくい。

さらに、このシート体7,8は、シリコーンゲル組成物を主体としているので、耐熱性が高く、高温での連続使用が可能である。このため、高温の液体Lを流路2に流して、シート体7,8自身の温度が50〜200℃となる温度環境で使用し続けた場合でも、シリコーンゲルのように油分の分離が生じない。

【0022】

また、この超音波流量計10は、高温環境下で使用されるが、組み立て時の温度(常温)と、使用時の温度とが大きく異なる。このため、温度変化時に生じる、流量計本体1の超音波透過外側面3B,4Bをなす超音波透過壁部3,4と、超音波トランスデューサ5,6の超音波振動面5A,6Aをなす部位との熱膨張係数の差異や、温度変化に伴う変形などにより、シート体7,8にかかる圧縮力は変化したり不均一が生じうる。

これに対し、この超音波流量計10では、シート体7,8に、厚みが0.2〜2.0mmで、硬度を適度の硬さ(40〜90)で、伸びが大きく(100〜400%)反発力を有するものを用いている。このため、上述の変形を適切に吸収して、シート体7,8の特性劣化(硬度の上昇、密着性の低下、シート体の亀裂など)による、超音波透過外側面3B,4Bおよび超音波振動面5A,6Aとの間の超音波伝搬状態の変化に伴う、超音波の伝搬状況の変化が起こり難く、高温環境下に長期間あるいは繰り返し曝しても、適切に使用可能で、超音波流量計10の特性変化を生じにくい。

【0023】

さらに、この実施例1に用いたシート体7,8は、フィラー粒子7F,8F(シリカ粒子及びアルミナ粒子)を含んでいる。シート体7,8の硬度を高め、機械的な特性を安定させるためである。このシート体7,8では、フィラー粒子7F,8Fの粒径Dと、超音波の周波数fと、シート体7,8における音速Vs(=1500m)とを、以下の式(1)を満たす関係としている。

α=πD・f/Vs<1/2 …式(1)

具体的には、α=πD・f/Vs=0.13としている。

このため、シート体7,8中にフィラー粒子7F,8Fを含んでいる場合でも、シート体7,8中を超音波が伝わる際に、フィラー粒子7F,8Fで超音波が散乱や減衰されることを抑制し、このシート体7,8を介して、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間で、適切に超音波を伝えることができる。

【0024】

次いで、この実施例1を含め、各種のシート体などを用いた実施例1〜10および比較例1〜9について、その特性および試験結果を、表1に示す。

【0025】

【表1】

【0026】

なお、表1において、初期送受波感度積は、下記する試験を行う前の各々の超音波流量計の流路内に水を満たし、一方の超音波トランスデューサ5に、10Vのインパルス信号を与えたときに、他方の超音波トランスデューサ6に生じた電圧波形の振幅を計測することにより得た。

また、50℃連続使用試験は、50℃とした恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。3000時間後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

同様に、160℃連続使用試験は、160℃とした恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。3000時間後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

さらに、0〜50℃のヒートサイクル試験は、0℃維持60分、温度上昇60分、50℃維持60分、温度下降60分を1サイクルとして、恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。1000サイクル後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

同様に、0〜160℃のヒートサイクル試験は、0℃維持60分、温度上昇60分、160℃維持60分、温度下降60分を1サイクルとして、恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。1000サイクル後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

また、シート体7,8の音速Vsは、いずれの周波数でも、Vs=1500mとした。

【0027】

この表1によれば、シート体7,8の材質として、シート体に代えてシリコーングリスを用いた比較例1の流量計(特許文献1のものに相当)では、0〜50℃のヒートサイクル試験において、500サイクル後には、感度が低下した。さらに、0〜160℃のヒートサイクル試験に至っては、わずか50サイクル後には、感度が低下した。

ヒートサイクル試験では、試験に伴い、流量計本体1の超音波透過外側面3B,4Bをなす超音波透過壁部3,4(樹脂)と、超音波トランスデューサ5,6の超音波振動面5A,6Aをなす部位(金属ケース、SUS)との熱膨張係数の差異や、温度変化に伴う変形などにより、グリスにかかる圧縮力が変化したり不均一が生じうる。弾性を有さないシリコーングリスを用いた比較例1の流量計では、一旦変形を生じると、その変形が復元しないため、次第に、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間におけるシリコーングリスの密着性が低下したため、超音波が透過しにくくなったものと解される。

【0028】

また、シート体の材質として、セグメントポリウレタンゲルシートを用いた比較例2の流量計では、50℃連続使用試験では10時間で、ヒートサイクル試験でも10サイクル後に、故障した。さらに、160℃連続使用試験ではわずか1時間で、ヒートサイクル試験でもわずか1サイクル後に、故障した。セグメントポリウレタンゲルシートは、各種のゲルシートの中では、耐熱性が高いと考えられるが十分ではなく、常温下では超音波流量計のシート体として使用しうるが、高温環境下(160℃連続使用試験、ヒートサイクル試験)での使用には、適さないことが明らかとなった。

【0029】

次いで、シート体として、シリコーンゲルシートを用いた実施例1〜10,比較例3〜9について検討する。

このうち、シート体として、厚みが0.1mmと薄い場合(比較例3)には、160℃連続使用試験では2000時間で、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。超音波流量計を分解したところ、シート体7,8に亀裂が生じていた。シート体が薄すぎるため、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体に亀裂が生じたと考えられる。

【0030】

一方、シート体として、厚みが3.0mmと厚い場合(比較例4)には、初期送受感度積が、−73dBとなり、極端に感度が低かった。シート体が厚すぎるため、シート体を透過する超音波が散乱・減衰し、感度が低下したと考えられる。従って、シート体が厚過ぎる場合には、超音波流量計としての使用は適切でないと考えられる。

【0031】

また、シート体として、硬度が30(硬い)の場合(比較例5)には、160℃連続使用試験では2000時間で、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。シート体が硬すぎると、シート体7,8と超音波透過壁部3,4、あるいは超音波振動面5A,6Aとの間の密着性が元々低く、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体との密着性が低下し、感度が低下したと考えられる。

【0032】

逆に、シート体として、硬度が100(柔らかい)の場合(比較例6)には、160℃連続使用試験では200時間で、感度が大きく低下した。超音波流量計を分解したところ、シート体7,8に亀裂が生じていた。また、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。シート体が柔らか過ぎると、超音波透過壁部3,4と超音波振動面5A,6Aとの間で、シート体7,8を圧縮した際に、薄く伸ばされて厚みが薄くなり、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体に亀裂が入ったり、密着性が低下し、感度が低下したと考えられる。

なおこの比較例6は、シート材として、伸びが410(大きい)場合にも該当しており、伸びが大き過ぎる場合には、柔らかさとも相俟って、シート体7,8を圧縮した際に、薄く伸ばされて厚みが薄くなり易いと考えられる。

さらに、シート体として、硬度がさらに柔らかい150の場合(比較例7)には、160℃連続使用試験では100時間で、0〜160℃のヒートサイクル試験では50サイクル後に、感度が大きく低下した。これも同様の理由と考えられる。

【0033】

次いで、シート材として、伸びが90(小さい)場合(比較例8)には、160℃連続使用試験では50時間で、感度が大きく低下した。また、0〜160℃のヒートサイクル試験では最初の低温時に、感度が大きく低下した。シート体の伸びが小さ過ぎると、高温環境下での熱応力、あるいは低温下での硬度の上昇時に、変形が困難となり、密着性が低下し、感度が低下したと考えられる。

【0034】

さらに、シート体のフィラー粒子の径(フィラー径D)を大きくし、係数α(=πD・f/Vs)を、1/2(=0.5)よりも大きくした場合(比較例9)には、初期送受感度積が、−76dBとなり、極端に感度が低かった。シート体中のフィラー粒子により、このシート体を伝わる超音波が散乱・減衰されたため、感度が低下したと考えられる。従って、用いる超音波の周波数との関係で、フィラー径Dが大きすぎる場合には、超音波流量計のシート体としての使用は適切でないと考えられる。

【0035】

一方、実施例1〜10の流量計は、いずれも、初期送受感度積を−65dB以上確保できた。しかも、160℃連続使用試験において3000時間経過後にも、および、0〜160℃のヒートサイクル試験で1000サイクル後にも、感度変化が±5%以内(合格)であった。併せて、50℃連続使用試験において3000時間経過後にも、および、0〜50℃のヒートサイクル試験で1000サイクル後にも、同様に、感度変化が±5%以内(合格)であった。

このことから、実施例1〜10の範囲の流量計においては、良好な結果が得られることが判る。具体的には、シート体の材質をシリコーンゲルシートとし、その厚みを0.2〜2.0mmとし、硬度を40〜90とし、伸びを100〜400%とする。

さらに、フィラー粒子を有する場合において、フィラー径D,超音波の周波数f、シート体における音速Vsについて、係数α(=πD・f/Vs)が1/2以下となる関係(α<1/2)を保つことで、上述の特性を得られることが判る。

【0036】

なお、実施例1,8,9,10の対比により、同じ厚み0.5mm、硬度70、伸び160のシート体7,8を用いた場合でも、フィラー径Dあるいは超音波の周波数fを変更することで、係数αを小さな値にするほど、初期送受感度積を大きく(感度良好に)できることが判る。フィラー粒子による超音波の散乱・減衰が生じにくくなるためと考えられる。

【0037】

また、シート体7,8の厚みのみ異ならせた実施例1,4,5,6(さらに、比較例3,4)の流量計を比較すると、シート体7,8の厚みが薄くなるほど、初期送受感度積を大きく(感度良好に)できることが判る。超音波がシート体7,8を透過することによる減衰を、シート体の厚みが薄いほど抑制できるためであると考えられる。従って、比較例3のようなシート亀裂を生じない範囲(0.2〜2.0mm)で、シート体の厚みを薄くするのが好ましいことが判る。

【0038】

また、シート体7,8の硬度および伸びを異ならせた実施例1,2,3(さらに、比較例5,6,7)の流量計を比較すると、シート体7,8の硬度が大きく(柔らかく)また、伸びが大きくなるほど、初期送受感度積を大きく(感度良好に)できることが判る。シート体7,8が柔らかく伸びが大きいほど、シート体7,8が超音波透過外側面3B,4Bおよび超音波振動面5A,6Aに密着し、超音波を伝達しやすくなるためであると考えられる。従って、比較例6のようなシート亀裂を生じない範囲(硬度40〜90,伸び100〜400%)で、シート体を柔らかく(硬度の値を大きく)、伸びを大きくするのが好ましいことが判る。

【0039】

また以上から、各実施例に係るシート体7,8を用いた超音波流量計10の使用温度として、160℃の高温で使用するものに適用できることが明らかとなった。

なお、実施例1〜10では、シート体7,8として、超音波流量計10の使用中にシート体7,8自身が達する温度(50〜160℃)に対し、その使用温度範囲の上限が、これより高い200℃である、前述のシリコーンゲルシート(λケ゛ルシート:COH-4000)を用いている。またこの逆に、この超音波流量計10は、シート体の温度が200℃に達するまで、使用できると考えることができる。

かくして、このような特性を有するシート体7,8を用い、このシート体7,8自身の温度が50〜200℃となる温度環境で使用される超音波流量計10とすることができる。加えて、シート体7,8自身の温度が80〜200℃となる温度環境で使用される超音波流量計10とすることもできる。さらには、シート体7,8自身の温度が120〜200℃となる温度環境で使用される超音波流量計10とすることもできる。

【0040】

以上において、本発明を実施形態および実施例に即して説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で、適宜変更して適用できることはいうまでもない。

例えば、実施形態の流量計では、超音波トランスデューサ5,6の超音波振動面5A,6Aが、測定路2RBの軸線2RBXにそれぞれ直交し、互いに対向する形態に、超音波トランスデューサ5,6を配置した例を示した。

しかし、測定路2RBの軸線2RBXと、超音波振動面5Aと超音波振動面6Aとを結ぶ軸線とが斜交するように、超音波トランスデューサ5,6を配置するようにしても良い。

【符号の説明】

【0041】

L 液体(流体)

10 超音波流量計

1 流量計本体

2 流路壁部

2R (流路壁部で構成される)流路

3,4 超音波透過壁部

3A,4A 超音波透過流路面

3B,4B 超音波透過外側面

5,6 超音波トランスデューサ

5A,6A (超音波トランスデューサの)超音波振動面

7,8 シート体

7A,8A (シート体の)内側面

7B,8B (シート体の)外側面

7F,8F フィラー粒子

【技術分野】

【0001】

本発明は、流動する流体中に超音波を伝搬させ、その伝搬時間に基づいてこの流体の流量を検知する超音波流量計に関する。

【背景技術】

【0002】

気体や液体等の流体の流量を検知するのに、超音波を用いる超音波流量計が知られている(特許文献1参照)。この特許文献1には、液体が内側に流される流路構成壁14に一対の超音波センサ30,30が取り付けられ、それら超音波センサ30の間で送受波される超音波の伝播時間に基づいて液体の流量を計測する超音波流量計10が開示されている。そして、薄肉底壁25と超音波センサ30の振動面36(底壁42)との間には、シリコーン系のグリス37が塗布されて、両面の密着度が向上されている。

【先行技術文献】

【特許文献】

【0003】

特開2005−338055号公報(第6〜7頁、図1,図2)

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、超音波流量計として、例えば、高温(60〜200℃)の流体の流量を計測したい場合など、高温下で超音波流量計を使用したい場合がある。

しかるに、この特許文献1に記載の超音波流量計では、グリスも高温に晒されることとなるが、グリス中の油分が固形分と分離して流れ出て、その特性が変化し、密着性が低下するなどの不具合が生じる。また、水分を含む湿潤ゲルを用いた場合には、水分の蒸発や溶剤成分の揮発による特性劣化が生じる。

また、グリスや湿潤ゲルを用いる場合には、均一に塗布するのが難しい。さらに、超音波トランスデューサの超音波振動面と、流量計本体の流路を構成する流路壁部のうちの超音波透過壁部との間を密着させるべく、グリス等を圧縮することになる。しかるに、グリス等は弾性(復元性)がないため、高温下あるいは繰り返しの温度変化により、圧縮力が変化すると、経時的にグリス等の形態に変形を生じ、密着性の低下、およびこれに伴う超音波流量計の特性変化を生じやすい。

【0005】

本発明は、かかる問題点に鑑みてなされたものであって、高温下でも使用可能で特性変化の生じにくい超音波流量計を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明の態様は、流体が流される流路を構成する流路壁部を有する流量計本体であって、上記流路壁部の一部をなし、超音波を透過させる板状の超音波透過壁部であって、上記流路に面する超音波透過流路面、および、上記超音波透過流路面と対向し外側を向く超音波透過外側面とをなす超音波透過壁部を一対含む流量計本体と、上記流体に向けての上記超音波透過壁部を通した上記超音波の放射と上記流体からの上記超音波透過壁部を通した上記超音波の受波とを行う、一対の超音波トランスデューサであって、上記超音波透過壁部の上記超音波透過外側面に対向して配置され、上記超音波振動する超音波振動面を有する一対の超音波トランスデューサと、上記超音波透過壁部の上記超音波透過外側面と上記超音波トランスデューサの上記超音波振動面との間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなるシート体であって、上記超音波透過壁部の上記超音波透過外側面及び上記超音波トランスデューサの上記超音波振動面に密着してなり、非圧縮時の厚みが0.2〜2.0mmであり、硬度が、40〜90(JIS K2207 針入度,1/10mm)であり、伸びが、100〜400%(JIS K6429)であるシート体と、を備え、上記シート体自身の温度が50〜200℃となる温度環境で使用される超音波流量計である。

【0007】

この超音波流量計では、流量計本体の超音波透過壁部の超音波透過外側面と、超音波トランスデューサの超音波振動面との間に、これらに圧縮されたシート体を備える。このシート体は、ゲル状弾性体からなり、圧縮に対して反発し、超音波透過外側面および超音波振動面に密着するため、これらの面の間で、超音波を確実に伝えることができ、超音波流量計の特性を良好にすることができる。

しかも、このシート体は、シート形状を有しているので、特許文献1のような不定形のゲルやパテなどを用いた場合と異なり、形状を保ち、しかもこれらを圧縮する圧縮力が変化しても弾性変形して、超音波透過外側面と超音波振動面との間での密着を容易に保つことができ、特性の変化を生じにくい。

さらに、このシート体は、シリコーンゲル組成物を主体としたゲル状弾性体であるので、耐熱性が高く、高温での連続使用が可能である。このため、高温の流体を流路に流したり、高温環境下で使用したりすることで、シート体自身の温度が50〜200℃となる温度環境で使用し続けた場合でも、シリコーンゲルのように油分の分離が生じない。なお、この超音波流量計に用いるシート体としては、その使用温度範囲が、超音波流量計の使用中に達するシート体自身の温度以上の特性を有するシート体を用いると良い。

【0008】

また、この超音波流量計は、高温環境下で使用されるが、組み立て時の温度(常温)と、使用時の温度とが大きく異なる。このため、温度変化時に生じる、流量計本体の超音波透過外側面をなす超音波透過壁部と、超音波トランスデューサの超音波振動面をなす部位との熱膨張係数の差異や、温度変化に伴う変形などにより、シート体にかかる圧縮力は変化したり不均一が生じうる。

これに対し、この超音波流量計では、シート体に、厚みが0.2〜2.0mmで、硬度を適度の硬さ(40〜90)で、伸びが大きく(100〜400%)、反発力を有するものを用いている。このため、上述の変形を適切に吸収して、シート体の特性劣化(硬度の上昇、密着性の低下、シート体の亀裂など)による、超音波透過外側面および超音波振動面との間の超音波伝搬状態の変化に伴う、超音波の伝搬状況の変化が起こり難く、高温環境下に長期間あるいは繰り返し曝しても、適切に使用可能で、超音波流量計の特性変化を生じにくい。

【0009】

なお、超音波流量計としては、例えば、流路を挟む一対の超音波透過壁部、および、これらにそれぞれ取り付けられ、超音波の流路への送波を行う超音波トランスデューサと、流路を透過した超音波の受波を行う別の超音波トランスデューサとを1つずつ(一対)有するものが挙げられる。

この超音波流量計に流す流体としては、水、薬液、溶剤等の液体や、水素、酸素などの気体が挙げられる。

また、流量計本体、特に流路壁部をなす部位の材質としては、金属、セラミック、樹脂など流体の反応性や温度などに応じて、適宜選択することができる。

また、超音波トランスデューサは、超音波透過壁部への超音波の送波、または、超音波透過壁部からの超音波の受波を行いうるものである。具体的には、圧電素子、電歪素子などの超音波振動を用いたものが挙げられる。

さらに、シート体は、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体である。シリコーンゲル組成物を主体としているので、耐熱性が高く、例えば、使用温度範囲が150℃あるいは200℃に達するものを用いることができる。例えば、株式会社タイカ製のλゲル(商標名:COH-1002(使用温度範囲-40〜150℃),COH-4000(使用温度範囲-40〜200℃))などが挙げられる。

なお、自身の表面が粘着性を有するシート体を用いると、温度変化に伴う、変形による密着性の変化が少なくなり、より好ましい。

また、超音波流量計の使用温度として、さらに高温で使用するものに適用するのが好ましく、シート体自身の温度が80〜200℃となる温度環境で使用される超音波流量計とするのが好ましい。さらには、シート体自身の温度が120〜200℃となる温度環境で使用される超音波流量計とすると良い。

【0010】

さらに、上述の超音波流量計であって、前記シート体は、フィラー粒子を含み、上記超音波トランスデューサで用いる前記超音波の周波数をf(Hz)とし、上記シート体中の音速をVs(m/s)とし、上記フィラー粒子の平均粒子径をD(m)としたとき、πD・f/Vs<1/2 を満たす超音波流量計とすると良い。

【0011】

この超音波流量計では、熱伝導性、特性安定性、硬度などを改善するため、シート体をフィラー粒子を含むものとすることが出来る。

一方、その平均粒子径Dと、超音波の周波数fおよびシート体における音速Vsが、πD・f/Vs<1/2を満たす関係とする。これにより、シート体に含まれるフィラー粒子による超音波の反射や減衰を抑制することができる。

なお、πD・f/Vs<1/2 とするのが好ましいのは、以下の理由による。

上式の両辺にf/Vsを乗ずると、πD<1/2・Vs/fとなる。Vs/fは、シート体中での超音波の実効波長λに相当する。一方、πDは、フィラー粒子の周長(円周)に相当する。フィラー粒子の周長が、シート体中での超音波の実効波長λの1/2よりも大きなフィラー粒子を用いた場合(πD>λ/2=1/2・Vs/fの場合)、超音波はフィラー粒子で散乱されやすい。また、フィラー粒子の周長が、シート体中での超音波の実効波長λの1/2にほぼ等しい場合(πD=λ/2=1/2・Vs/fの場合)、フィラー粒子の表面を回る形態の共振が起こり、エネルギーロスによる超音波の吸収(減衰)が起こりやすくなると考えられる。

従って、πD<λ/2、即ち、πD・f/Vs<1/2とすると良い。

【0012】

フィラー粒子の材質としては、例えば、シリカ,窒化珪素,アルミナ,水酸化アルミニウム,窒化アルミニウムなどのセラミック粒子、アルミニウム,銅などの金属粒子、PTFE,PE等の樹脂粒子を添加することができる。

【0013】

なお、より好ましくは、πD・f/Vs<0.2とするのが好ましい。シート体中での超音波の実効波長λに対して、フィラー粒子の粒径をより小さくすることで、さらに、超音波の散乱、吸収を抑制できるからである。

【図面の簡単な説明】

【0014】

【図1】本実施形態にかかる超音波流量計の構造を示す断面図である。

【図2】本実施形態にかかる超音波流量計のうち、超音波トランスデューサの近傍の構造を示す、部分拡大断面図である。

【発明を実施するための形態】

【0015】

本発明の実施形態を、図1,図2を参照して説明する。本実施形態の超音波流量計10は、主として、流量計本体1、一対の超音波トランスデューサ5,6、および、これら流量計本体1と超音波トランスデューサ5,6との間に介在するシート体7,8からなる。このうち、流量計本体1は、耐熱性を有するフッ素樹脂(例えば、PFA)からなり、図1に示すように、図中左右方向に長い形態を有する。この流量計本体1内には、流路壁部2により、流路2Rが構成されている。具体的には、図中上下方向に延びる導入路2RA,2RCと、この間に位置し、導入路2RA,2RCよりも長く、図中左右方向に延びる測定路2RBとからなる、コ字状に折り曲げられた流路2Rが構成されている。この流路2Rには、60〜200℃(本実施形態では約160℃)の温度の液体Lが矢印で示すように流通される。

【0016】

この流量計本体1の流路壁部2のうち、測定路2RBの軸線2RBXに直交する部位は、次述する超音波透過壁部3,4とされている。この超音波透過壁部3,4は、それぞれ流路2Rに面する超音波透過流路面3A,4Aと、この裏面にあたり、外側(図中、左あるいは右方向)を向く超音波透過外側面3B,4Bとをなす、円板形状を有している。この超音波透過壁部3,4の軸線2RBX方向の外側(図1中、超音波透過壁部3の左側、超音波透過壁部4の右側)には、後述するシート体7,8および超音波トランスデューサ5,6を収容する収容凹部1S,1Sが形成されており、上述した超音波透過外側面3B,4Bが、この収容凹部1S,1Sにそれぞれ面している。

【0017】

この収容凹部1S,1S内のうち、超音波透過外側面3B,4Bの軸線2RBX方向の外側(図1中、超音波透過壁部3の左側、超音波透過壁部4の右側)には、円板状のシート体7,8がそれぞれ配置されている。

このシート体7,8は、いずれも、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなる。具体的には、例えば、非圧縮時の厚みが0.2〜2.0mm(例えば0.5mm)の株式会社タイカ製のλゲル(商標名:COH-4000)を用いる。なお、このシート体7,8の、硬度は70(JIS K2207 針入度,1/10mm)、伸びは160%(JIS K6429)である(実施例1)。さらにこのシート体7,8は、使用温度範囲が−40〜200℃であり、広い温度範囲、特に高温環境下で使用可能である。

また、このシート体7,8の2つの表面(内側面7A,8A、および外側面7B,8B)は、いずれも粘着性である。

【0018】

さらに、このシート体7,8の軸線2RBX方向の外側には、超音波トランスデューサ5,6が配置されている。詳細を図示しないが、これら超音波トランスデューサ5,6は、いずれも、銅からなる有底円筒形状の金属ケースの内側底部に、シリカからなる薄板状の整合層を介して、円板状の圧電セラミックが貼り付けられ、リード線5L,6Lを開口側に取り出すと共に、バック材を介してエポキシ樹脂で金属ケースの開口を封口したものである。

【0019】

これら超音波トランスデューサ5,6は、シート体7および超音波透過壁部3,4を介して、流路2Rのうち測定路2RBに超音波(実施例1では、周波数f=1.5MHz)を放射し、或いは測定路2RBからの超音波を受波するものであり、自身の軸線が、測定路2RBの軸線2RBXに一致するように、また、収容凹部1S内に配置されている。また、互いに内側を向いて対向し、超音波を放射/受波する超音波振動面5A,6Aが、測定路2RBの軸線2RBXに直交するように、配置されている。

この超音波流量計1では、このようにして、超音波トランスデューサ5から放射された超音波を、超音波トランスデューサ6で受波するのと、これとは逆に超音波トランスデューサ6から放射された超音波を、超音波トランスデューサ5で受波するのとでは、、送波から受波までの時間に差があり、その大きさが測定路2RB中を流れる液体Lの流速、従って流量の影響を受けることを利用して、液体Lの流量を検知する。

【0020】

超音波トランスデューサ5,6は、いずれもリード線5L,6Lを有しており、これらは、流用計本体1に設けられたリード取り出し部1Lを通じて、外部に取り出されている。

また、超音波トランスデューサ5,6の外側には、それぞれ、バネ材11を介して、押さえ蓋12が配置されており、この押さえ蓋12を収容凹部1Sに螺着して、波ワッシャーからなるバネ材11によって、超音波トランスデューサ5,6およびシート体7,8をそれぞれ内側に向けて付勢することで、超音波透過壁部3A,4Aと、シート体7,8と、超音波トランスデューサ5,6とを、互いに密着させている。

具体的には、図2に示すように、超音波透過壁部3Aの超音波透過外側面3Bとシート体7の内側面7Aとが密着し、シート体7の外側面7Bと超音波トランスデューサ5の超音波振動面5Aとが密着している。同様に、超音波透過壁部4Aの超音波透過外側面4Bとシート体8の内側面8Aとが密着し、シート体8の外側面8Bと超音波トランスデューサ6の超音波振動面6Aとが密着している。

【0021】

この超音波流量計10では、前述したように60〜200℃(具体的には、160℃)の液体Lを流路2に流すのであるが、これにより、シート体7,8自身の温度も50〜200℃(本実施形態では、50〜160℃)に達する。

しかしながら、シート体7,8として、前述の特性を有するシート形状のゲル状弾性体を用いているので、高温下でも使用可能で特性変化の生じにくい超音波流量計1とすることができる。

即ち、この超音波流量計10では、流量計本体1の超音波透過壁部3,4の超音波透過外側面3A,4Aと、超音波トランスデューサ5,6の超音波振動面5A,6Aとの間に、これらに圧縮されたゲル状弾性体からなるシート体7,8を備える。このシート体7,8は、それぞれゲル状弾性体であり、圧縮に対して反発し、超音波透過外側面3B,4Bおよび超音波振動面5A,6Aに密着するため、これらの面の間で、超音波を確実に伝えることができ、超音波流量計10の特性を良好にすることができる。

しかも、このシート体7,8は、シート形状を有しているので、特許文献1のような不定形のゲルやパテなどを用いた場合と異なり、形状を保つことができる。しかも、昇温や降温の際の熱膨張の違いなどによって、これらを圧縮する圧縮力が変化しても、弾性変形して、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間での密着を容易に保つことができ、特性の変化を生じにくい。

さらに、このシート体7,8は、シリコーンゲル組成物を主体としているので、耐熱性が高く、高温での連続使用が可能である。このため、高温の液体Lを流路2に流して、シート体7,8自身の温度が50〜200℃となる温度環境で使用し続けた場合でも、シリコーンゲルのように油分の分離が生じない。

【0022】

また、この超音波流量計10は、高温環境下で使用されるが、組み立て時の温度(常温)と、使用時の温度とが大きく異なる。このため、温度変化時に生じる、流量計本体1の超音波透過外側面3B,4Bをなす超音波透過壁部3,4と、超音波トランスデューサ5,6の超音波振動面5A,6Aをなす部位との熱膨張係数の差異や、温度変化に伴う変形などにより、シート体7,8にかかる圧縮力は変化したり不均一が生じうる。

これに対し、この超音波流量計10では、シート体7,8に、厚みが0.2〜2.0mmで、硬度を適度の硬さ(40〜90)で、伸びが大きく(100〜400%)反発力を有するものを用いている。このため、上述の変形を適切に吸収して、シート体7,8の特性劣化(硬度の上昇、密着性の低下、シート体の亀裂など)による、超音波透過外側面3B,4Bおよび超音波振動面5A,6Aとの間の超音波伝搬状態の変化に伴う、超音波の伝搬状況の変化が起こり難く、高温環境下に長期間あるいは繰り返し曝しても、適切に使用可能で、超音波流量計10の特性変化を生じにくい。

【0023】

さらに、この実施例1に用いたシート体7,8は、フィラー粒子7F,8F(シリカ粒子及びアルミナ粒子)を含んでいる。シート体7,8の硬度を高め、機械的な特性を安定させるためである。このシート体7,8では、フィラー粒子7F,8Fの粒径Dと、超音波の周波数fと、シート体7,8における音速Vs(=1500m)とを、以下の式(1)を満たす関係としている。

α=πD・f/Vs<1/2 …式(1)

具体的には、α=πD・f/Vs=0.13としている。

このため、シート体7,8中にフィラー粒子7F,8Fを含んでいる場合でも、シート体7,8中を超音波が伝わる際に、フィラー粒子7F,8Fで超音波が散乱や減衰されることを抑制し、このシート体7,8を介して、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間で、適切に超音波を伝えることができる。

【0024】

次いで、この実施例1を含め、各種のシート体などを用いた実施例1〜10および比較例1〜9について、その特性および試験結果を、表1に示す。

【0025】

【表1】

【0026】

なお、表1において、初期送受波感度積は、下記する試験を行う前の各々の超音波流量計の流路内に水を満たし、一方の超音波トランスデューサ5に、10Vのインパルス信号を与えたときに、他方の超音波トランスデューサ6に生じた電圧波形の振幅を計測することにより得た。

また、50℃連続使用試験は、50℃とした恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。3000時間後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

同様に、160℃連続使用試験は、160℃とした恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。3000時間後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

さらに、0〜50℃のヒートサイクル試験は、0℃維持60分、温度上昇60分、50℃維持60分、温度下降60分を1サイクルとして、恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。1000サイクル後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

同様に、0〜160℃のヒートサイクル試験は、0℃維持60分、温度上昇60分、160℃維持60分、温度下降60分を1サイクルとして、恒温槽中に、各例の超音波流量計を投入し、感度の変化を検知した。1000サイクル後の送受感度積が、初期送受感度積に対し、±5%以内の変動に抑えられた場合に、合格(○印)とした。

また、シート体7,8の音速Vsは、いずれの周波数でも、Vs=1500mとした。

【0027】

この表1によれば、シート体7,8の材質として、シート体に代えてシリコーングリスを用いた比較例1の流量計(特許文献1のものに相当)では、0〜50℃のヒートサイクル試験において、500サイクル後には、感度が低下した。さらに、0〜160℃のヒートサイクル試験に至っては、わずか50サイクル後には、感度が低下した。

ヒートサイクル試験では、試験に伴い、流量計本体1の超音波透過外側面3B,4Bをなす超音波透過壁部3,4(樹脂)と、超音波トランスデューサ5,6の超音波振動面5A,6Aをなす部位(金属ケース、SUS)との熱膨張係数の差異や、温度変化に伴う変形などにより、グリスにかかる圧縮力が変化したり不均一が生じうる。弾性を有さないシリコーングリスを用いた比較例1の流量計では、一旦変形を生じると、その変形が復元しないため、次第に、超音波透過外側面3B,4Bと超音波振動面5A,6Aとの間におけるシリコーングリスの密着性が低下したため、超音波が透過しにくくなったものと解される。

【0028】

また、シート体の材質として、セグメントポリウレタンゲルシートを用いた比較例2の流量計では、50℃連続使用試験では10時間で、ヒートサイクル試験でも10サイクル後に、故障した。さらに、160℃連続使用試験ではわずか1時間で、ヒートサイクル試験でもわずか1サイクル後に、故障した。セグメントポリウレタンゲルシートは、各種のゲルシートの中では、耐熱性が高いと考えられるが十分ではなく、常温下では超音波流量計のシート体として使用しうるが、高温環境下(160℃連続使用試験、ヒートサイクル試験)での使用には、適さないことが明らかとなった。

【0029】

次いで、シート体として、シリコーンゲルシートを用いた実施例1〜10,比較例3〜9について検討する。

このうち、シート体として、厚みが0.1mmと薄い場合(比較例3)には、160℃連続使用試験では2000時間で、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。超音波流量計を分解したところ、シート体7,8に亀裂が生じていた。シート体が薄すぎるため、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体に亀裂が生じたと考えられる。

【0030】

一方、シート体として、厚みが3.0mmと厚い場合(比較例4)には、初期送受感度積が、−73dBとなり、極端に感度が低かった。シート体が厚すぎるため、シート体を透過する超音波が散乱・減衰し、感度が低下したと考えられる。従って、シート体が厚過ぎる場合には、超音波流量計としての使用は適切でないと考えられる。

【0031】

また、シート体として、硬度が30(硬い)の場合(比較例5)には、160℃連続使用試験では2000時間で、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。シート体が硬すぎると、シート体7,8と超音波透過壁部3,4、あるいは超音波振動面5A,6Aとの間の密着性が元々低く、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体との密着性が低下し、感度が低下したと考えられる。

【0032】

逆に、シート体として、硬度が100(柔らかい)の場合(比較例6)には、160℃連続使用試験では200時間で、感度が大きく低下した。超音波流量計を分解したところ、シート体7,8に亀裂が生じていた。また、0〜160℃のヒートサイクル試験では500サイクル後に、感度が大きく低下した。シート体が柔らか過ぎると、超音波透過壁部3,4と超音波振動面5A,6Aとの間で、シート体7,8を圧縮した際に、薄く伸ばされて厚みが薄くなり、高温環境下での連続使用あるいは高温に至るヒートサイクルによる繰り返しの熱応力により、シート体に亀裂が入ったり、密着性が低下し、感度が低下したと考えられる。

なおこの比較例6は、シート材として、伸びが410(大きい)場合にも該当しており、伸びが大き過ぎる場合には、柔らかさとも相俟って、シート体7,8を圧縮した際に、薄く伸ばされて厚みが薄くなり易いと考えられる。

さらに、シート体として、硬度がさらに柔らかい150の場合(比較例7)には、160℃連続使用試験では100時間で、0〜160℃のヒートサイクル試験では50サイクル後に、感度が大きく低下した。これも同様の理由と考えられる。

【0033】

次いで、シート材として、伸びが90(小さい)場合(比較例8)には、160℃連続使用試験では50時間で、感度が大きく低下した。また、0〜160℃のヒートサイクル試験では最初の低温時に、感度が大きく低下した。シート体の伸びが小さ過ぎると、高温環境下での熱応力、あるいは低温下での硬度の上昇時に、変形が困難となり、密着性が低下し、感度が低下したと考えられる。

【0034】

さらに、シート体のフィラー粒子の径(フィラー径D)を大きくし、係数α(=πD・f/Vs)を、1/2(=0.5)よりも大きくした場合(比較例9)には、初期送受感度積が、−76dBとなり、極端に感度が低かった。シート体中のフィラー粒子により、このシート体を伝わる超音波が散乱・減衰されたため、感度が低下したと考えられる。従って、用いる超音波の周波数との関係で、フィラー径Dが大きすぎる場合には、超音波流量計のシート体としての使用は適切でないと考えられる。

【0035】

一方、実施例1〜10の流量計は、いずれも、初期送受感度積を−65dB以上確保できた。しかも、160℃連続使用試験において3000時間経過後にも、および、0〜160℃のヒートサイクル試験で1000サイクル後にも、感度変化が±5%以内(合格)であった。併せて、50℃連続使用試験において3000時間経過後にも、および、0〜50℃のヒートサイクル試験で1000サイクル後にも、同様に、感度変化が±5%以内(合格)であった。

このことから、実施例1〜10の範囲の流量計においては、良好な結果が得られることが判る。具体的には、シート体の材質をシリコーンゲルシートとし、その厚みを0.2〜2.0mmとし、硬度を40〜90とし、伸びを100〜400%とする。

さらに、フィラー粒子を有する場合において、フィラー径D,超音波の周波数f、シート体における音速Vsについて、係数α(=πD・f/Vs)が1/2以下となる関係(α<1/2)を保つことで、上述の特性を得られることが判る。

【0036】

なお、実施例1,8,9,10の対比により、同じ厚み0.5mm、硬度70、伸び160のシート体7,8を用いた場合でも、フィラー径Dあるいは超音波の周波数fを変更することで、係数αを小さな値にするほど、初期送受感度積を大きく(感度良好に)できることが判る。フィラー粒子による超音波の散乱・減衰が生じにくくなるためと考えられる。

【0037】

また、シート体7,8の厚みのみ異ならせた実施例1,4,5,6(さらに、比較例3,4)の流量計を比較すると、シート体7,8の厚みが薄くなるほど、初期送受感度積を大きく(感度良好に)できることが判る。超音波がシート体7,8を透過することによる減衰を、シート体の厚みが薄いほど抑制できるためであると考えられる。従って、比較例3のようなシート亀裂を生じない範囲(0.2〜2.0mm)で、シート体の厚みを薄くするのが好ましいことが判る。

【0038】

また、シート体7,8の硬度および伸びを異ならせた実施例1,2,3(さらに、比較例5,6,7)の流量計を比較すると、シート体7,8の硬度が大きく(柔らかく)また、伸びが大きくなるほど、初期送受感度積を大きく(感度良好に)できることが判る。シート体7,8が柔らかく伸びが大きいほど、シート体7,8が超音波透過外側面3B,4Bおよび超音波振動面5A,6Aに密着し、超音波を伝達しやすくなるためであると考えられる。従って、比較例6のようなシート亀裂を生じない範囲(硬度40〜90,伸び100〜400%)で、シート体を柔らかく(硬度の値を大きく)、伸びを大きくするのが好ましいことが判る。

【0039】

また以上から、各実施例に係るシート体7,8を用いた超音波流量計10の使用温度として、160℃の高温で使用するものに適用できることが明らかとなった。

なお、実施例1〜10では、シート体7,8として、超音波流量計10の使用中にシート体7,8自身が達する温度(50〜160℃)に対し、その使用温度範囲の上限が、これより高い200℃である、前述のシリコーンゲルシート(λケ゛ルシート:COH-4000)を用いている。またこの逆に、この超音波流量計10は、シート体の温度が200℃に達するまで、使用できると考えることができる。

かくして、このような特性を有するシート体7,8を用い、このシート体7,8自身の温度が50〜200℃となる温度環境で使用される超音波流量計10とすることができる。加えて、シート体7,8自身の温度が80〜200℃となる温度環境で使用される超音波流量計10とすることもできる。さらには、シート体7,8自身の温度が120〜200℃となる温度環境で使用される超音波流量計10とすることもできる。

【0040】

以上において、本発明を実施形態および実施例に即して説明したが、本発明は上記実施形態に限定されるものではなく、その要旨を逸脱しない範囲で、適宜変更して適用できることはいうまでもない。

例えば、実施形態の流量計では、超音波トランスデューサ5,6の超音波振動面5A,6Aが、測定路2RBの軸線2RBXにそれぞれ直交し、互いに対向する形態に、超音波トランスデューサ5,6を配置した例を示した。

しかし、測定路2RBの軸線2RBXと、超音波振動面5Aと超音波振動面6Aとを結ぶ軸線とが斜交するように、超音波トランスデューサ5,6を配置するようにしても良い。

【符号の説明】

【0041】

L 液体(流体)

10 超音波流量計

1 流量計本体

2 流路壁部

2R (流路壁部で構成される)流路

3,4 超音波透過壁部

3A,4A 超音波透過流路面

3B,4B 超音波透過外側面

5,6 超音波トランスデューサ

5A,6A (超音波トランスデューサの)超音波振動面

7,8 シート体

7A,8A (シート体の)内側面

7B,8B (シート体の)外側面

7F,8F フィラー粒子

【特許請求の範囲】

【請求項1】

流体が流される流路を構成する流路壁部を有する流量計本体であって、

上記流路壁部の一部をなし、超音波を透過させる板状の超音波透過壁部であって、

上記流路に面する超音波透過流路面、および、上記超音波透過流路面と対向し外側を向く超音波透過外側面とをなす

超音波透過壁部を一対含む

流量計本体と、

上記流体に向けての上記超音波透過壁部を通した上記超音波の放射と上記流体からの上記超音波透過壁部を通した上記超音波の受波とを行う、一対の超音波トランスデューサであって、

上記超音波透過壁部の上記超音波透過外側面に対向して配置され、上記超音波振動する超音波振動面を有する

一対の超音波トランスデューサと、

上記超音波透過壁部の上記超音波透過外側面と上記超音波トランスデューサの上記超音波振動面との間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなるシート体であって、

上記超音波透過壁部の上記超音波透過外側面及び上記超音波トランスデューサの上記超音波振動面に密着してなり、

非圧縮時の厚みが0.2〜2.0mmであり、

硬度が、40〜90(JIS K2207 針入度,1/10mm)であり、

伸びが、100〜400%(JIS K6429)である

シート体と、を備え、

上記シート体自身の温度が50〜200℃となる温度環境で使用される

超音波流量計。

【請求項2】

請求項1に記載の超音波流量計であって、

前記シート体は、フィラー粒子を含み、

上記超音波トランスデューサで用いる前記超音波の周波数をf(Hz)とし、上記シート体中の音速をVs(m/s)とし、上記フィラー粒子の平均粒子径をD(m)としたとき、

πD・f/Vs<1/2 を満たす

超音波流量計。

【請求項1】

流体が流される流路を構成する流路壁部を有する流量計本体であって、

上記流路壁部の一部をなし、超音波を透過させる板状の超音波透過壁部であって、

上記流路に面する超音波透過流路面、および、上記超音波透過流路面と対向し外側を向く超音波透過外側面とをなす

超音波透過壁部を一対含む

流量計本体と、

上記流体に向けての上記超音波透過壁部を通した上記超音波の放射と上記流体からの上記超音波透過壁部を通した上記超音波の受波とを行う、一対の超音波トランスデューサであって、

上記超音波透過壁部の上記超音波透過外側面に対向して配置され、上記超音波振動する超音波振動面を有する

一対の超音波トランスデューサと、

上記超音波透過壁部の上記超音波透過外側面と上記超音波トランスデューサの上記超音波振動面との間にそれぞれ介在し圧縮されてなり、シリコーンゲル組成物を主体とするシート形状のゲル状弾性体からなるシート体であって、

上記超音波透過壁部の上記超音波透過外側面及び上記超音波トランスデューサの上記超音波振動面に密着してなり、

非圧縮時の厚みが0.2〜2.0mmであり、

硬度が、40〜90(JIS K2207 針入度,1/10mm)であり、

伸びが、100〜400%(JIS K6429)である

シート体と、を備え、

上記シート体自身の温度が50〜200℃となる温度環境で使用される

超音波流量計。

【請求項2】

請求項1に記載の超音波流量計であって、

前記シート体は、フィラー粒子を含み、

上記超音波トランスデューサで用いる前記超音波の周波数をf(Hz)とし、上記シート体中の音速をVs(m/s)とし、上記フィラー粒子の平均粒子径をD(m)としたとき、

πD・f/Vs<1/2 を満たす

超音波流量計。

【図1】

【図2】

【図2】

【公開番号】特開2012−78299(P2012−78299A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−226119(P2010−226119)

【出願日】平成22年10月6日(2010.10.6)

【出願人】(000243364)本多電子株式会社 (255)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年10月6日(2010.10.6)

【出願人】(000243364)本多電子株式会社 (255)

【Fターム(参考)】

[ Back to top ]