鋼材中B化合物種特定方法

【課題】共鳴多光子イオン化スパッタ中性粒子質量分析法により、鋼材中に微量添加されたB化合物の化合物種を特定する。

【解決手段】B化合物を含有する鋼材に対して、不活性な一次イオンビーム2によってスパッタリングされた中性粒子5をレーザー光でイオン化し、引出電極6を介して質量分析計7に取り込まれたイオン種の質量分析をするスパッタ中性粒子質量分析法を利用する。このとき、B原子の第1の遷移(2s22p(2Po1/2)→2s23s (2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))に対応する波長を基点として、基点となる波長を中心に±0.02 nm〜±0.05 nm以内の範囲でレーザー光の波長掃引を行い、これにより検出されたB+の最大ピークのカウント数の比からB原子の化合物種を特定する。

【解決手段】B化合物を含有する鋼材に対して、不活性な一次イオンビーム2によってスパッタリングされた中性粒子5をレーザー光でイオン化し、引出電極6を介して質量分析計7に取り込まれたイオン種の質量分析をするスパッタ中性粒子質量分析法を利用する。このとき、B原子の第1の遷移(2s22p(2Po1/2)→2s23s (2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))に対応する波長を基点として、基点となる波長を中心に±0.02 nm〜±0.05 nm以内の範囲でレーザー光の波長掃引を行い、これにより検出されたB+の最大ピークのカウント数の比からB原子の化合物種を特定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鋼材中のB化合物の化合物種を共鳴多光子イオン化スパッタ中性粒子質量分析法により特定する方法に関する。

【背景技術】

【0002】

二次イオン質量分析法(Secondary Ion Mass Spectrometry;以下、二次イオン質量分析法を必要に応じてSIMSと記す)は、一次イオンビームを固体表面(試料表面)に入射することにより試料表面から放出される二次イオンを検出し、検出した二次イオンから、試料を構成する元素の情報を分析する表面分析法である。SIMSは、高感度な分析手法である半面、試料表面からスパッタされる粒子のイオン化確率が、当該試料表面の組成および化学状態に左右されるため、試料の定量的な情報を得ることができないという欠点がある(特許文献1を参照)。

【0003】

試料表面からスパッタされた中性粒子に、レーザー光、プラズマ、又は電子線を照射して当該中性粒子をポストイオン化することにより、試料表面の化学状態に左右されない定量測定が可能なスパッタ中性粒子質量分析法(Sputtered Neutral Mass Spectrometry;以下、スパッタ中性粒子質量分析法を必要に応じてSNMSと記す)が開発された。この手法の利点は、測定が試料の表面状態に影響されないということと、試料表面からスパッタされる粒子のうち、中性粒子の方が二次イオンよりも103〜105倍多いため、更なる測定の高感度化が期待できることである。その中でもレーザー光を使用したスパッタ中性粒子質量分析法が高感度となることが期待される(特許文献1を参照)。

【0004】

レーザー光を用いたスパッタ中性粒子質量分析法(レーザーイオン化SNMS)の中でも、使用するレーザー光の波長を選択し、測定対象の元素の共鳴準位に対応する波長を有するレーザー光を使用することにより、中性粒子のイオン化断面積を大きくし、測定の感度を向上させた手法が共鳴多光子イオン化(Resonance enhanced multi-photon ionization)SNMSである(以下、共鳴多光子イオン化SNMSを必要に応じてREMPI-SNMSと記す)。

【0005】

従来から、化合物種を知る表面分析手法として、XRD(X線回折)やXPS(X線光電子分光)が利用されている。しかし、これらの分析手法では、平均濃度で0.1%が検出下限である。一般的に、鋼材中に添加されるBの濃度は数十ppmであるため、これらの分析手法ではB化合物を検出することができない。そこで、高感度な手法であるSIMSの利用が考えられる。しかし、SIMSでは、構成元素のみしか判別できず、化合物種までは特定できない。さらに、SIMSの測定感度は、マトリックスごとに変化するという欠点がある。それに対し、レーザーイオン化スパッタ中性粒子質量分析法(以下、レーザーイオン化スパッタ中性粒子質量分析法を必要に応じてレーザーイオン化SNMSと記す)は、SIMSに比べ、マトリックスの影響を受けにくい。レーザーイオン化SNMSの中でも、REMPI-SNMSは、測定対象の元素の共鳴準位を利用するため、非共鳴多光子イオン化SNMSに比べ、B原子のイオン化率が高く、高感度な分析が可能である。しかし、REMPI-SNMSは、レーザー光の波長に一致する共鳴準位を有する特定の元素しか検出できない。そのため、従来は、元素を検出できても、化合物種まで特定することはできなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−294459号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、前記現状に鑑みてなされたものであり、鋼材からスパッタされたB原子のイオン化確率が化合物種によって変化することを利用して、検出感度が0.1%以下の共鳴多光子イオン化スパッタ中性粒子質量分析法(REMPI-SNMS)により、鋼材中に微量添加されたB化合物の化合物種を特定することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、高感度測定手法であるREMPI-SNMSによる中性粒子のイオン化確率が測定対象の化合物種によって変化することを利用して、鋼材中に添加されたBの化合物種を特定することを特徴とする。

異なる2種類のBの共鳴準位に対応する波長範囲(λ1−0.02 nm≦λ≦λ1+0.02 nm,λ2−0.02 nm≦λ≦λ2+0.02 nm)でレーザー光の波長掃引(スキャン)を行い、鋼材からスパッタされたB原子を、それぞれの共鳴波長のレーザー光でイオン化(ポストイオン化)して検出する。鋼材を構成する元素により、その元素の電子状態が異なるので、Bの共鳴準位によって、検出されるB+のカウント数が異なる。すなわち、異なる2種類のエネルギー準位の遷移に対応するカウント数の比は、化合物種によって異なる値を示す。これを利用してBの化合物種を特定することが可能となる。

【0009】

すなわち、第1の発明は、表面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

第2の発明は、不活性なイオンビームにより鋼材をその深さ方向にスパッタリングしながら、当該鋼材に含まれるB+イオンもしくはB原子をレーザー光によりイオン化し、当該鋼材の深さ方向の位置におけるB+イオンの数を測定し、当該測定したB+イオンの数に基づいて当該鋼材の表面よりも深い位置に測定面を選定し、当該測定面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

第3の発明は、前記第1の計数工程と、前記第2の計数工程は、それぞれ、前記レーザー光の波長とB+イオンの数との関係において、前記B+イオンの数が最大となるピークを示すときの当該B+イオンの数を計数することを特徴とする第1又は第2の発明に記載の鋼材中B化合物種特定方法。

第4の発明は、B化合物種特定工程は、B+イオンの数の比とB化合物種とが相互に関連付けられてあらかじめ記憶されている記憶媒体から、前記カウント数比計算工程により計算されたB+イオンの数の比に対応するB化合物種を読み出して、前記鋼材に含まれるB化合物種を特定することを特徴とする第1〜第3の発明の何れか1つの発明に記載の鋼材中B化合物種特定方法。

第5の発明は、前記B化合物種は、金属ホウ化物、B酸化物、B窒化物、またはB炭化物であることを特徴とする第1〜第4の発明の何れか1つの発明に記載の鋼材中B化合物種特定方法。

である。

【発明の効果】

【0010】

本発明により、REMPI-SNMSを用いて鋼材中のB化合物の化合物種を特定することが可能となる。

【図面の簡単な説明】

【0011】

【図1】REMPI-SNMS装置の構成の一例を示す図である。

【図2】B原子のエネルギー準位を示す図である。

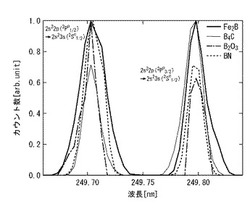

【図3】金属ホウ化物(Fe2B)、B酸化物(B2O3)、B窒化物(BN)、B炭化物(B4C)におけるB+のカウント数と波長との関係の一例を示す図である。

【図4】XPS、SIMS、およびREMPI-SNMSを用いて鋼材中のB+もしくはB原子の検出を行ったときの、鋼材の表面からの深さと、B+もしくはB原子のカウント数との関係の一例を示す図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら、本発明の一実施形態を詳細に説明する。

本発明の実施形態で用いるREMPI-SNMS装置の構成の一例を図1に示す。本実施形態のREMPI-SNMS装置は、イオン銃1と、レーザー光源4と、引出電極6と、質量分析計7と、イオン検出器8と、計数記録部9と、制御回路10とを有する。

イオン銃1は、測定試料3に一次イオンビーム2を照射するためのものである。レーザー光源4は、生成する中性粒子5をポストイオン化するためにレーザー光を照射するためのものである。引出電極6は、ポストイオン化された中性粒子5を加速しつつ質量分析計7の方向に向かわせるためのものである。

【0013】

質量分析計7は、中性粒子5からイオン種を分離して検出するためのものである。イオン検出器8は、質量分析計7の終端に設けられており、イオンを検出するためのものである。計数記録部9は、イオン検出器8で検出されたイオンの数(カウント数)を記録するためのものである。データベース11は、B化合物種とカウント数の比とを相互に関連付けて予め記憶している。

【0014】

制御回路10は、REMPI-SNMS装置を統括制御するものである。例えば、制御回路10は、イオン銃1による一次イオンビーム2の照射と、イオン検出器8によるイオンの検出と、計数記録部9によるイオンのカウント数の記録と、レーザー光源4によるレーザー光の入射と、の同期を取るための処理を行う。制御回路10は、例えば、パルスジェネレータ、Time-to-Degital Converter(TDC)、Multi Channel Scaler(MCS)および、コンピュータを備えて構成されており、前述したように、レーザーの光入射、一次イオンビーム2の照射、およびイオンの検出のタイミングの同期をとっている。

【0015】

本実施形態では、測定試料3である鋼材中のB化合物に、一次イオンビーム2として不活性なイオンビームを照射し、これにより発生したB原子を、その共鳴準位に対応した波長(共鳴波長)のレーザー光でイオン化し(このイオン化をポストイオン化と定義する)、B+(Bイオン)を検出する。この測定を、2種類以上の共鳴波長のレーザー光を用いて行い、異なる遷移のB+を2種類検出し、それぞれの数をカウント(計数)する。B+の数のカウントは、例えば、イオン検出器8からの信号に基づいて制御回路10(コンピュータ)で行うことができる。

【0016】

化合物種の違いによりBの電子状態が異なるため、検出された2種類の遷移のB+のカウント数の比は、Bの化合物種により異なる。そこで、B化合物種の違い(例えば、酸化物、窒化物など)によるカウント数の比を予め測定しておき、B化合物種とカウント数の比とを相互に関連付けてデータベース11に記憶しておく。そして、制御回路10は、検出された2種類の遷移のB+のカウント数の比と、データベース11とを照らし合わせ、検出された2種類の遷移のB+のカウント数の比に関連付けられている化合物種をデータベース11から読み出すことにより、化合物種を特定する。

【0017】

また、B原子のスパッタリングには、不活性なイオンビームを一次イオンビーム2として用いる必要がある。これは、酸素やセシウムなどの活性なイオンビームを一次イオンビームとして用いると、B化合物種が変化してしまうためである。

ここで、図2を参照しながら、本発明者が得た知見を以下に示す。図2は、B原子のエネルギー準位を示す図である。

【0018】

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(λ1=249.7 nm))を第1の遷移とする。また、2s22p(2Po3/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(λ2=249.8 nm))を第2の遷移とする。

【0019】

本発明者は、これら第1の遷移および第2の遷移に対して各々1色2光子イオン化されたB+のカウント数の比を比較するのがB化合物種を特定するのに最適であるという知見を得た。すなわち、λ1=249.7 nmおよびλ2=249.8 nmを中心にそれぞれ±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行い、これにより検出された、第1の遷移および第2の遷移に対するB+のカウント数と波長との関係において、B+のカウント数が最大のピークを示すときの当該B+のカウント数Count 1およびCount 2を比較するのが望ましいという知見を得た。尚、以下の説明では、「B+のカウント数と波長との関係において、B+のカウント数が最大のピークを示すときの当該B+のカウント数」を必要に応じて「B+の最大ピークのカウント数」と称する。

【0020】

レーザー光の波長掃引範囲をλ1−Δ≦λ≦λ2−Δとして、Δを0.02nm〜0.05 nmとしたのは次の理由による。すなわち、Δが0.02 nm以上であればB化合物種を特定することが可能である(Δが0.02 nm未満であればB化合物種を特定することが困難になる)。一方、B+のカウント数と波長との関係において、B+のカウント数のピーク位置(波長)が、波長λ1、λ2に対して0.05 nmを超えてシフトすることはないため、この波長λ1、λ2から0.05 nm超の範囲でのレーザー光の波長掃引は測定時間のロスになる。

【0021】

図3は、金属ホウ化物(Fe2B)、B酸化物(B2O3)、B窒化物(BN)、B炭化物(B4C)におけるB+のカウント数と波長との関係の一例を示す図である。

本発明者は、図3に示すように、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1、Count 2の比(Count 1/Count 2)は、金属ホウ化物では0.9〜1.2であり、B酸化物およびB窒化物では1.2〜1.8であり(酸化物および窒化物は区別できない)、B炭化物では0.6〜0.9の範囲にそれぞれなることを知見した。

【0022】

B原子の共鳴線を用いたイオン化では、前記第1の遷移および前記第2の遷移のほかに、2s22p (2Po1/2)のエネルギー準位から2s24p (2Po1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が173.017 nmである遷移を第3の遷移(2s22p(2Po1/2)→2s24p(2Po1/2)(λ1=173.017 nm))とし、2s22p (2Po1/2)のエネルギー準位から2s24p(2Po3/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が173.019 nmである遷移を第4の遷移(2s22p(2Po1/2)→2s24p(2Po3/2)(λ2=173.019 nm))が起こる。そこで、これら第3の遷移および第4の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較してもB化合物種を特定することができる。

【0023】

しかし、第3の遷移に対応するエネルギー準位(遷移エネルギー)と第4の遷移に対応するエネルギー準位(遷移エネルギー)との差は、第1の遷移に対応するエネルギー準位(遷移エネルギー)と第2の遷移に対応するエネルギー準位(遷移エネルギー)との差よりも小さい。このため、第3の遷移および第4の遷移を利用した場合には、カウント数の比(Count 1/Count 2)を区別することが難しくなる。また、市販のレーザー光源では、173 nm付近の波長を有するレーザー光を高出力で得ることは難しい。このため、前述したように、249.7 nm、249.8 nmの波長を基点とし、それぞれ、基点となる波長を中心として一定の範囲内でレーザー光の波長掃引を行って中性粒子5をポストイオン化し、これにより検出された、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較するのが現実的である。

【0024】

このとき、基点となる波長を有するレーザー光を中性粒子5に照射することにより検出されたB+のカウント数を用いると、化合物種ごとに異なる「0.01nm以下のピークシフト(B+の最大ピークのカウント数を示す位置(波長)のシフト)」に対処できないため、化合物種の特定が難しくなる。また、基点となる波長を中心に±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、測定時間がかかり過ぎ、測定対象のB化合物がスパッタリングにより消失する虞がある。

【0025】

また、B化合物が、測定試料3である鋼材の表面には存在せず、鋼材の表面からある深さ位置の鋼材中に存在する場合がある。その場合には、不活性のイオンビームを用いたスパッタリングにより鋼材の表面から深さ方向に鋼材を削っていき、深さ方向における複数の位置において、露出した鋼材中のB+もしくはB原子を検出する。この検出には、XPSよりも、SIMSもしくはREMPI-SNMSを用いるのが望ましい。

【0026】

図4は、XPS、SIMS、およびREMPI-SNMSを用いて鋼材中のB+もしくはB原子の検出を行ったときの、鋼材の表面からの深さと、B+もしくはB原子のカウント数との関係の一例を示す図である。図4は、鋼材の表面から一定の深さ以下に平均濃度でBが0.1 wt%以下で存在している鋼材を測定対象としたときの測定結果を示している。図4に示すように、鋼材の表面から一定の深さ以下にBが平均濃度0.1 wt%以下で存在している鋼材を測定対象とする場合には、XPS(検出下限は0.1 wt%)ではBを検出できないが、SIMSあるいはREMPI-SNMSではB+を検出することができる。例えば、REMPI-SNMSでは、スパッタリングした深さ位置でB原子をレーザー光によりイオン化したB+をカウントできれば、B原子を検出し、B原子が存在する鋼材の表面からの深さを特定することができる。このように、B化合物が測定試料3である鋼材の表面には存在せず、鋼材の表面からある深さ位置の鋼材中に存在する場合には、例えば、次のようにすることができる。まず、不活性のイオンビームを用いたスパッタリングにより鋼材の表面から深さ方向に鋼材を削っていき、深さ方向における位置において、露出した鋼材中のB+もしくはB原子のカウント数を測定する。そして、そのカウント数が閾値(例えば0(ゼロ))を超えている位置を測定面として選定する。そして、その選定した測定面において、B化合物が測定試料3である鋼材の表面に存在する場合と同様にして、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を求め、それらを比較する。

【実施例】

【0027】

次に、本発明の実施例を説明する。

(実施例1)

本実施例では、四重極型質量分析器を有するSIMS装置と、レーザー光照射装置とを組み合わせてREMPI-SNMS装置を構築し、鋼材中のB化合物種の特定を行った。一次イオンビームには3 keV-Ar+ビームを使用した。ラスター領域を300×600μmとし、クレーターエッジ効果を除去するために16%の電気ゲートを使用した。四重極型質量分析器への引き込み電圧を−200 Vとし、ポストイオン化されたB+は、エネルギーアナライザーおよび四重極型質量分析器を経て電子増倍管で検出された。電子増倍管からの信号は、高速前置増幅器で増幅され、PC(Personal Computer)により処理された。

【0028】

スパッタリング過程で生成される二次イオンとポストイオン化されたB+とを区別するために、レーザー光が鋼材の直上1 mmを通過するようにレーザー光の照射位置を調整した。また、鋼材には、+27 Vの直流電圧を印加した。ポストイオン化用のレーザー光には、Nd:YAGレーザーの第三高調波(355 nm)励起の波長可変色素レーザー光を使用した。レーザー光色素としてCoumarin500を使用して発振させた色素レーザー光の波長499 nm〜500 nmの基本波を非線形光学結晶で二倍波に変換し、249.5 nm〜250.0 nmのBの共鳴波長を有するレーザー光を発生させ、このレーザー光をポストイオン化に使用した。このときのパルス幅は8 nsであり、パルス繰り返し周波数は20 Hzであり、500 nmの波長におけるレーザー光の出力は5 mJ/pulseであった。

【0029】

最終的にポストイオン化用のレーザー光の起点となる波長として、第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))にエネルギーが一致する波長を用いた。この基点となる波長λ1=249.7 nm、λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行って、これにより検出された「第1の遷移および第2の遷移に対するB+」のカウント数を取得し、それぞれの最大ピークの比(Count 1/Count 2)を計算した。

【0030】

結果を表1に示す。表1内の「Bの検出」では、B化合物の検出のできたときを○、できなかったときを×として示した。また、「化合物種の特定」では、最大ピークの比(Count 1/Count 2)から化合物種の特定をできたときを○、できなかったときを×として示した。また、「総合判断」では、「Bの検出」および「化合物種の特定」の両者を満たし(「Bの検出」および「化合物種の特定」の両者で○となり)、総合的に化合物種の特定に使用できると判断したときを○、使用できないと判断したときを×として示した。また、「総合判断」としてさらに最適な場合を◎として示した。

【0031】

結果(1)〜(7)では、C(0.1 wt%)、B(30 wt ppm)、N(40 wt ppm)、Mn(1.0 wt%)、S(30 wt ppm)を添加し900℃で熱延および長時間保持してBNを析出させた鋼材試料を測定試料として使用した。

結果(1)では、B化合物の検出にSIMSを使用した。SIMSでは、Bの存在は検出できるものの、化合物種を特定することができなかった。よって、結果(1)の総合判断としては×である。

結果(2)では、B化合物の検出に非共鳴多光子イオン化SNMS(波長266 nm)を使用した。266 nmに対して±0.02 nm以内の範囲で波長掃引を行うと、Bの存在は検出できるが、カウント数の比(Count 1/Count 2)を取ることができない。このため、化合物種を特定することができなかった。よって、結果(2)の総合判断としては×である。

【0032】

結果(3)では、B化合物の検出に第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))のみを使用した。第1の遷移だけを用いてもBの存在は検出できるものの、化合物種の違いを示すカウント数の比(Count 1/Count 2)を取ることができないため、化合物種を特定することができなかった。よって、結果(3)の総合判断としては×である。

結果(4)では、第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))をB原子が行うのに要するエネルギーに対応する(一致する)波長を有するレーザー光を用い、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行った。その結果、カウント数の比(Count 1/Count 2)は、1.4程度であり、鋼材に含まれる化合物種は、金属や炭化物ではなく、酸化物もしくは窒化物であることが判明した。このことから、鋼材に含まれるB化合物種としてBNを特定できたと判断し、総合判断として◎となった。

【0033】

結果(5)では、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、結果(4)と同様に、鋼材に含まれるB化合物としてBNを特定できた。ただし、±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、測定時間がかかった。このため、±0.1 nm以内の範囲は、最適な範囲とは言えないため、総合判断としては○となった。

結果(6)では、基点となる波長を中心に±0.01 nm以内の範囲でレーザー光の波長掃引を行った。この範囲内では、カウント数の最大値(最大ピーク)が得られず、カウント数の比(Count 1/Count 2)をとると、1.2となり、鋼材に含まれるB化合物種が金属ホウ化物であるのかBNであるのかを区別できなかった。このため、結果(6)の総合判断は×とした。

【0034】

結果(7)では、第3の遷移(2s22p(2Po1/2)→2s24p (2Po1/2)(173.017 nm))および第4の遷移(2s22p(2Po3/2)→2s24p(2Po3/2)(173.019 nm))を使用した。第3の遷移および第4の遷移の遷移エネルギーの差は、第1の遷移(2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))の遷移エネルギーの差よりも小さい。このため、そのカウント数の比(Count 1/Count 2)を区別することは難しく、また、市販のレーザーでは173 nm付近の波長を有するレーザー光を高出力で得ることは難しい。よって、2つの共鳴遷移を区別することができなかった。このため、結果(7)の総合判断は×とした。

【0035】

結果(8)〜(10)では、C(0.1 wt%)、B(30 wt ppm)、N(40 wt ppm)、Mn(1.0 wt%)、S(30 wt ppm)、Ti(0.01 wt%)を添加し950℃で熱延後、30℃/sで空冷し、650℃で10000s保持して(Fe,Mn)2Bを析出させた鋼材試料を測定試料として用いた。

結果(8)では、結果(4)と同様に、第1の遷移(2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))をB原子が行うのに要するエネルギーに対応する(一致する)波長を有するレーザー光を用い、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行った。その結果、カウント数の比(Count 1/Count 2)は、1.0程度であり、鋼材に含まれるB化合物種は、金属ホウ化物であることが判明した。よって、結果(8)では、総合判断を◎とした。

【0036】

結果(9)では、鋼材の表面にB化合物の存在が確認できなった。このため、Ar+ビームを用いて鋼材の深さ方向にスパッタリングを行い、鋼材の表面から50 nmの深さ位置でB化合物を検出したのでその位置を観測位置とした。ここで、深さ位置は、スパッタリングレートと測定時間の見積もりを使用して得られた値から求めた。そして、その観察位置で、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nmの範囲でレーザー光の波長掃引を行い、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較したところ、カウント数の比(Count 1/Count 2)は1.0程度であり、鋼材に含まれるB化合物種は、金属ホウ化物であることが判明した。このため、結果(9)の総合判断を◎とした。

結果(10)では、鋼材の深さ方向のスパッタリングにO2+ビームを用いた。鋼材の表面から50 nmの深さ位置にB化合物を検出した。前述したように深さ位置は、スパッタリングレートと測定時間の見積もりを使用して得られた値から求めた。しかし、カウント数の比(Count 1/Count 2)の比は1.5となり、鋼材に含まれるB化合物種は、酸化物と特定された。実際の化合物種は金属ホウ化物であるため、不活性でないO2+ビームを用いることにより、鋼材中のBが酸化され、これが鋼材に含まれるB化合物種として特定されたことになる。このため、結果(10)の総合判断を×とした。

【0037】

【表1】

【0038】

(実施例2)

一次イオンビームとして3 keV Ne+ビームを使用した以外は、実施例1と同様の実験を行った。結果を表2に示す。本実施例でも実施例1と同様の結果が得られた。一次イオンビームがAr+であるかNe+であるかによって、結果に違いはなかった。

【0039】

【表2】

【0040】

(実施例3)

一次イオンビームとして3 keV Xe+ビームを使用した以外は、実施例1、2と同様の実験を行った。結果を表3に示す。本実施例でも、実施例1および実施例2と同様の結果が得られた。一次イオンビームがAr+であるかNe+であるかXe+であるかによって、結果に違いはなかった。

【0041】

【表3】

【0042】

尚、以上説明した本発明の実施形態の制御回路10は、コンピュータがプログラムを実行することによって実現することができる。また、プログラムをコンピュータに供給するための手段、例えばかかるプログラムを記録したCD−ROM等のコンピュータ読み取り可能な記録媒体、又はかかるプログラムを伝送する伝送媒体も本発明の実施の形態として適用することができる。また、前記プログラムを記録したコンピュータ読み取り可能な記録媒体などのプログラムプロダクトも本発明の実施の形態として適用することができる。前記のプログラム、コンピュータ読み取り可能な記録媒体、伝送媒体及びプログラムプロダクトは、本発明の範疇に含まれる。

また、以上説明した本発明の実施形態は、何れも本発明を実施するにあたっての具体化の例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその技術思想、またはその主要な特徴から逸脱することなく、様々な形で実施することができる。

【0043】

(請求項との関係)

本実施形態では、共鳴2光子吸収により、第1の遷移を経てイオン化する第1の多光子過程(第1のイオン化過程)は、例えば、レーザー光源4を用いて、λ1=249.7 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行って中性粒子5をポストイオン化することにより実現される。そして、例えば、この第1のイオン化過程において、レーザー光源4を用いて、λ1=249.7 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことにより、第1の波長掃引工程が実現される。

また、本実施形態では、共鳴2光子吸収により、第2の遷移を経てイオン化する第2の多光子過程(第2のイオン化過程)は、例えば、レーザー光源4を用いて、λ2=249.8 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことによって中性粒子5をポストイオン化することにより実現される。そして、例えば、この第2のイオン化過程において、レーザー光源4を用いて、λ2=249.8 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことにより、第2の波長掃引工程が実現される。

また、本実施形態では、例えば、制御回路10が、B+の数のカウントを行うことにより、第1の計数工程および第2の計数工程が実現される。

さらに、本実施形態では、例えば、制御回路10が、検出された2種類の遷移のB+のカウント数の比に関連付けられている化合物種をデータベース11から読み出すことにより、B化合物種特定工程が実現される。

【符号の説明】

【0044】

1 イオン銃

2 一次イオンビーム

3 測定試料

4 レーザー光源

5 中性粒子

6 引出電極

7 質量分析計

8 検出器

9 計数記録部

10 制御回路

11 データベース

【技術分野】

【0001】

本発明は、鋼材中のB化合物の化合物種を共鳴多光子イオン化スパッタ中性粒子質量分析法により特定する方法に関する。

【背景技術】

【0002】

二次イオン質量分析法(Secondary Ion Mass Spectrometry;以下、二次イオン質量分析法を必要に応じてSIMSと記す)は、一次イオンビームを固体表面(試料表面)に入射することにより試料表面から放出される二次イオンを検出し、検出した二次イオンから、試料を構成する元素の情報を分析する表面分析法である。SIMSは、高感度な分析手法である半面、試料表面からスパッタされる粒子のイオン化確率が、当該試料表面の組成および化学状態に左右されるため、試料の定量的な情報を得ることができないという欠点がある(特許文献1を参照)。

【0003】

試料表面からスパッタされた中性粒子に、レーザー光、プラズマ、又は電子線を照射して当該中性粒子をポストイオン化することにより、試料表面の化学状態に左右されない定量測定が可能なスパッタ中性粒子質量分析法(Sputtered Neutral Mass Spectrometry;以下、スパッタ中性粒子質量分析法を必要に応じてSNMSと記す)が開発された。この手法の利点は、測定が試料の表面状態に影響されないということと、試料表面からスパッタされる粒子のうち、中性粒子の方が二次イオンよりも103〜105倍多いため、更なる測定の高感度化が期待できることである。その中でもレーザー光を使用したスパッタ中性粒子質量分析法が高感度となることが期待される(特許文献1を参照)。

【0004】

レーザー光を用いたスパッタ中性粒子質量分析法(レーザーイオン化SNMS)の中でも、使用するレーザー光の波長を選択し、測定対象の元素の共鳴準位に対応する波長を有するレーザー光を使用することにより、中性粒子のイオン化断面積を大きくし、測定の感度を向上させた手法が共鳴多光子イオン化(Resonance enhanced multi-photon ionization)SNMSである(以下、共鳴多光子イオン化SNMSを必要に応じてREMPI-SNMSと記す)。

【0005】

従来から、化合物種を知る表面分析手法として、XRD(X線回折)やXPS(X線光電子分光)が利用されている。しかし、これらの分析手法では、平均濃度で0.1%が検出下限である。一般的に、鋼材中に添加されるBの濃度は数十ppmであるため、これらの分析手法ではB化合物を検出することができない。そこで、高感度な手法であるSIMSの利用が考えられる。しかし、SIMSでは、構成元素のみしか判別できず、化合物種までは特定できない。さらに、SIMSの測定感度は、マトリックスごとに変化するという欠点がある。それに対し、レーザーイオン化スパッタ中性粒子質量分析法(以下、レーザーイオン化スパッタ中性粒子質量分析法を必要に応じてレーザーイオン化SNMSと記す)は、SIMSに比べ、マトリックスの影響を受けにくい。レーザーイオン化SNMSの中でも、REMPI-SNMSは、測定対象の元素の共鳴準位を利用するため、非共鳴多光子イオン化SNMSに比べ、B原子のイオン化率が高く、高感度な分析が可能である。しかし、REMPI-SNMSは、レーザー光の波長に一致する共鳴準位を有する特定の元素しか検出できない。そのため、従来は、元素を検出できても、化合物種まで特定することはできなかった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−294459号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、前記現状に鑑みてなされたものであり、鋼材からスパッタされたB原子のイオン化確率が化合物種によって変化することを利用して、検出感度が0.1%以下の共鳴多光子イオン化スパッタ中性粒子質量分析法(REMPI-SNMS)により、鋼材中に微量添加されたB化合物の化合物種を特定することを目的とする。

【課題を解決するための手段】

【0008】

本発明は、高感度測定手法であるREMPI-SNMSによる中性粒子のイオン化確率が測定対象の化合物種によって変化することを利用して、鋼材中に添加されたBの化合物種を特定することを特徴とする。

異なる2種類のBの共鳴準位に対応する波長範囲(λ1−0.02 nm≦λ≦λ1+0.02 nm,λ2−0.02 nm≦λ≦λ2+0.02 nm)でレーザー光の波長掃引(スキャン)を行い、鋼材からスパッタされたB原子を、それぞれの共鳴波長のレーザー光でイオン化(ポストイオン化)して検出する。鋼材を構成する元素により、その元素の電子状態が異なるので、Bの共鳴準位によって、検出されるB+のカウント数が異なる。すなわち、異なる2種類のエネルギー準位の遷移に対応するカウント数の比は、化合物種によって異なる値を示す。これを利用してBの化合物種を特定することが可能となる。

【0009】

すなわち、第1の発明は、表面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

第2の発明は、不活性なイオンビームにより鋼材をその深さ方向にスパッタリングしながら、当該鋼材に含まれるB+イオンもしくはB原子をレーザー光によりイオン化し、当該鋼材の深さ方向の位置におけるB+イオンの数を測定し、当該測定したB+イオンの数に基づいて当該鋼材の表面よりも深い位置に測定面を選定し、当該測定面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

第3の発明は、前記第1の計数工程と、前記第2の計数工程は、それぞれ、前記レーザー光の波長とB+イオンの数との関係において、前記B+イオンの数が最大となるピークを示すときの当該B+イオンの数を計数することを特徴とする第1又は第2の発明に記載の鋼材中B化合物種特定方法。

第4の発明は、B化合物種特定工程は、B+イオンの数の比とB化合物種とが相互に関連付けられてあらかじめ記憶されている記憶媒体から、前記カウント数比計算工程により計算されたB+イオンの数の比に対応するB化合物種を読み出して、前記鋼材に含まれるB化合物種を特定することを特徴とする第1〜第3の発明の何れか1つの発明に記載の鋼材中B化合物種特定方法。

第5の発明は、前記B化合物種は、金属ホウ化物、B酸化物、B窒化物、またはB炭化物であることを特徴とする第1〜第4の発明の何れか1つの発明に記載の鋼材中B化合物種特定方法。

である。

【発明の効果】

【0010】

本発明により、REMPI-SNMSを用いて鋼材中のB化合物の化合物種を特定することが可能となる。

【図面の簡単な説明】

【0011】

【図1】REMPI-SNMS装置の構成の一例を示す図である。

【図2】B原子のエネルギー準位を示す図である。

【図3】金属ホウ化物(Fe2B)、B酸化物(B2O3)、B窒化物(BN)、B炭化物(B4C)におけるB+のカウント数と波長との関係の一例を示す図である。

【図4】XPS、SIMS、およびREMPI-SNMSを用いて鋼材中のB+もしくはB原子の検出を行ったときの、鋼材の表面からの深さと、B+もしくはB原子のカウント数との関係の一例を示す図である。

【発明を実施するための形態】

【0012】

以下、図面を参照しながら、本発明の一実施形態を詳細に説明する。

本発明の実施形態で用いるREMPI-SNMS装置の構成の一例を図1に示す。本実施形態のREMPI-SNMS装置は、イオン銃1と、レーザー光源4と、引出電極6と、質量分析計7と、イオン検出器8と、計数記録部9と、制御回路10とを有する。

イオン銃1は、測定試料3に一次イオンビーム2を照射するためのものである。レーザー光源4は、生成する中性粒子5をポストイオン化するためにレーザー光を照射するためのものである。引出電極6は、ポストイオン化された中性粒子5を加速しつつ質量分析計7の方向に向かわせるためのものである。

【0013】

質量分析計7は、中性粒子5からイオン種を分離して検出するためのものである。イオン検出器8は、質量分析計7の終端に設けられており、イオンを検出するためのものである。計数記録部9は、イオン検出器8で検出されたイオンの数(カウント数)を記録するためのものである。データベース11は、B化合物種とカウント数の比とを相互に関連付けて予め記憶している。

【0014】

制御回路10は、REMPI-SNMS装置を統括制御するものである。例えば、制御回路10は、イオン銃1による一次イオンビーム2の照射と、イオン検出器8によるイオンの検出と、計数記録部9によるイオンのカウント数の記録と、レーザー光源4によるレーザー光の入射と、の同期を取るための処理を行う。制御回路10は、例えば、パルスジェネレータ、Time-to-Degital Converter(TDC)、Multi Channel Scaler(MCS)および、コンピュータを備えて構成されており、前述したように、レーザーの光入射、一次イオンビーム2の照射、およびイオンの検出のタイミングの同期をとっている。

【0015】

本実施形態では、測定試料3である鋼材中のB化合物に、一次イオンビーム2として不活性なイオンビームを照射し、これにより発生したB原子を、その共鳴準位に対応した波長(共鳴波長)のレーザー光でイオン化し(このイオン化をポストイオン化と定義する)、B+(Bイオン)を検出する。この測定を、2種類以上の共鳴波長のレーザー光を用いて行い、異なる遷移のB+を2種類検出し、それぞれの数をカウント(計数)する。B+の数のカウントは、例えば、イオン検出器8からの信号に基づいて制御回路10(コンピュータ)で行うことができる。

【0016】

化合物種の違いによりBの電子状態が異なるため、検出された2種類の遷移のB+のカウント数の比は、Bの化合物種により異なる。そこで、B化合物種の違い(例えば、酸化物、窒化物など)によるカウント数の比を予め測定しておき、B化合物種とカウント数の比とを相互に関連付けてデータベース11に記憶しておく。そして、制御回路10は、検出された2種類の遷移のB+のカウント数の比と、データベース11とを照らし合わせ、検出された2種類の遷移のB+のカウント数の比に関連付けられている化合物種をデータベース11から読み出すことにより、化合物種を特定する。

【0017】

また、B原子のスパッタリングには、不活性なイオンビームを一次イオンビーム2として用いる必要がある。これは、酸素やセシウムなどの活性なイオンビームを一次イオンビームとして用いると、B化合物種が変化してしまうためである。

ここで、図2を参照しながら、本発明者が得た知見を以下に示す。図2は、B原子のエネルギー準位を示す図である。

【0018】

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(λ1=249.7 nm))を第1の遷移とする。また、2s22p(2Po3/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(λ2=249.8 nm))を第2の遷移とする。

【0019】

本発明者は、これら第1の遷移および第2の遷移に対して各々1色2光子イオン化されたB+のカウント数の比を比較するのがB化合物種を特定するのに最適であるという知見を得た。すなわち、λ1=249.7 nmおよびλ2=249.8 nmを中心にそれぞれ±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行い、これにより検出された、第1の遷移および第2の遷移に対するB+のカウント数と波長との関係において、B+のカウント数が最大のピークを示すときの当該B+のカウント数Count 1およびCount 2を比較するのが望ましいという知見を得た。尚、以下の説明では、「B+のカウント数と波長との関係において、B+のカウント数が最大のピークを示すときの当該B+のカウント数」を必要に応じて「B+の最大ピークのカウント数」と称する。

【0020】

レーザー光の波長掃引範囲をλ1−Δ≦λ≦λ2−Δとして、Δを0.02nm〜0.05 nmとしたのは次の理由による。すなわち、Δが0.02 nm以上であればB化合物種を特定することが可能である(Δが0.02 nm未満であればB化合物種を特定することが困難になる)。一方、B+のカウント数と波長との関係において、B+のカウント数のピーク位置(波長)が、波長λ1、λ2に対して0.05 nmを超えてシフトすることはないため、この波長λ1、λ2から0.05 nm超の範囲でのレーザー光の波長掃引は測定時間のロスになる。

【0021】

図3は、金属ホウ化物(Fe2B)、B酸化物(B2O3)、B窒化物(BN)、B炭化物(B4C)におけるB+のカウント数と波長との関係の一例を示す図である。

本発明者は、図3に示すように、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1、Count 2の比(Count 1/Count 2)は、金属ホウ化物では0.9〜1.2であり、B酸化物およびB窒化物では1.2〜1.8であり(酸化物および窒化物は区別できない)、B炭化物では0.6〜0.9の範囲にそれぞれなることを知見した。

【0022】

B原子の共鳴線を用いたイオン化では、前記第1の遷移および前記第2の遷移のほかに、2s22p (2Po1/2)のエネルギー準位から2s24p (2Po1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が173.017 nmである遷移を第3の遷移(2s22p(2Po1/2)→2s24p(2Po1/2)(λ1=173.017 nm))とし、2s22p (2Po1/2)のエネルギー準位から2s24p(2Po3/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が173.019 nmである遷移を第4の遷移(2s22p(2Po1/2)→2s24p(2Po3/2)(λ2=173.019 nm))が起こる。そこで、これら第3の遷移および第4の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較してもB化合物種を特定することができる。

【0023】

しかし、第3の遷移に対応するエネルギー準位(遷移エネルギー)と第4の遷移に対応するエネルギー準位(遷移エネルギー)との差は、第1の遷移に対応するエネルギー準位(遷移エネルギー)と第2の遷移に対応するエネルギー準位(遷移エネルギー)との差よりも小さい。このため、第3の遷移および第4の遷移を利用した場合には、カウント数の比(Count 1/Count 2)を区別することが難しくなる。また、市販のレーザー光源では、173 nm付近の波長を有するレーザー光を高出力で得ることは難しい。このため、前述したように、249.7 nm、249.8 nmの波長を基点とし、それぞれ、基点となる波長を中心として一定の範囲内でレーザー光の波長掃引を行って中性粒子5をポストイオン化し、これにより検出された、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較するのが現実的である。

【0024】

このとき、基点となる波長を有するレーザー光を中性粒子5に照射することにより検出されたB+のカウント数を用いると、化合物種ごとに異なる「0.01nm以下のピークシフト(B+の最大ピークのカウント数を示す位置(波長)のシフト)」に対処できないため、化合物種の特定が難しくなる。また、基点となる波長を中心に±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、測定時間がかかり過ぎ、測定対象のB化合物がスパッタリングにより消失する虞がある。

【0025】

また、B化合物が、測定試料3である鋼材の表面には存在せず、鋼材の表面からある深さ位置の鋼材中に存在する場合がある。その場合には、不活性のイオンビームを用いたスパッタリングにより鋼材の表面から深さ方向に鋼材を削っていき、深さ方向における複数の位置において、露出した鋼材中のB+もしくはB原子を検出する。この検出には、XPSよりも、SIMSもしくはREMPI-SNMSを用いるのが望ましい。

【0026】

図4は、XPS、SIMS、およびREMPI-SNMSを用いて鋼材中のB+もしくはB原子の検出を行ったときの、鋼材の表面からの深さと、B+もしくはB原子のカウント数との関係の一例を示す図である。図4は、鋼材の表面から一定の深さ以下に平均濃度でBが0.1 wt%以下で存在している鋼材を測定対象としたときの測定結果を示している。図4に示すように、鋼材の表面から一定の深さ以下にBが平均濃度0.1 wt%以下で存在している鋼材を測定対象とする場合には、XPS(検出下限は0.1 wt%)ではBを検出できないが、SIMSあるいはREMPI-SNMSではB+を検出することができる。例えば、REMPI-SNMSでは、スパッタリングした深さ位置でB原子をレーザー光によりイオン化したB+をカウントできれば、B原子を検出し、B原子が存在する鋼材の表面からの深さを特定することができる。このように、B化合物が測定試料3である鋼材の表面には存在せず、鋼材の表面からある深さ位置の鋼材中に存在する場合には、例えば、次のようにすることができる。まず、不活性のイオンビームを用いたスパッタリングにより鋼材の表面から深さ方向に鋼材を削っていき、深さ方向における位置において、露出した鋼材中のB+もしくはB原子のカウント数を測定する。そして、そのカウント数が閾値(例えば0(ゼロ))を超えている位置を測定面として選定する。そして、その選定した測定面において、B化合物が測定試料3である鋼材の表面に存在する場合と同様にして、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を求め、それらを比較する。

【実施例】

【0027】

次に、本発明の実施例を説明する。

(実施例1)

本実施例では、四重極型質量分析器を有するSIMS装置と、レーザー光照射装置とを組み合わせてREMPI-SNMS装置を構築し、鋼材中のB化合物種の特定を行った。一次イオンビームには3 keV-Ar+ビームを使用した。ラスター領域を300×600μmとし、クレーターエッジ効果を除去するために16%の電気ゲートを使用した。四重極型質量分析器への引き込み電圧を−200 Vとし、ポストイオン化されたB+は、エネルギーアナライザーおよび四重極型質量分析器を経て電子増倍管で検出された。電子増倍管からの信号は、高速前置増幅器で増幅され、PC(Personal Computer)により処理された。

【0028】

スパッタリング過程で生成される二次イオンとポストイオン化されたB+とを区別するために、レーザー光が鋼材の直上1 mmを通過するようにレーザー光の照射位置を調整した。また、鋼材には、+27 Vの直流電圧を印加した。ポストイオン化用のレーザー光には、Nd:YAGレーザーの第三高調波(355 nm)励起の波長可変色素レーザー光を使用した。レーザー光色素としてCoumarin500を使用して発振させた色素レーザー光の波長499 nm〜500 nmの基本波を非線形光学結晶で二倍波に変換し、249.5 nm〜250.0 nmのBの共鳴波長を有するレーザー光を発生させ、このレーザー光をポストイオン化に使用した。このときのパルス幅は8 nsであり、パルス繰り返し周波数は20 Hzであり、500 nmの波長におけるレーザー光の出力は5 mJ/pulseであった。

【0029】

最終的にポストイオン化用のレーザー光の起点となる波長として、第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))にエネルギーが一致する波長を用いた。この基点となる波長λ1=249.7 nm、λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行って、これにより検出された「第1の遷移および第2の遷移に対するB+」のカウント数を取得し、それぞれの最大ピークの比(Count 1/Count 2)を計算した。

【0030】

結果を表1に示す。表1内の「Bの検出」では、B化合物の検出のできたときを○、できなかったときを×として示した。また、「化合物種の特定」では、最大ピークの比(Count 1/Count 2)から化合物種の特定をできたときを○、できなかったときを×として示した。また、「総合判断」では、「Bの検出」および「化合物種の特定」の両者を満たし(「Bの検出」および「化合物種の特定」の両者で○となり)、総合的に化合物種の特定に使用できると判断したときを○、使用できないと判断したときを×として示した。また、「総合判断」としてさらに最適な場合を◎として示した。

【0031】

結果(1)〜(7)では、C(0.1 wt%)、B(30 wt ppm)、N(40 wt ppm)、Mn(1.0 wt%)、S(30 wt ppm)を添加し900℃で熱延および長時間保持してBNを析出させた鋼材試料を測定試料として使用した。

結果(1)では、B化合物の検出にSIMSを使用した。SIMSでは、Bの存在は検出できるものの、化合物種を特定することができなかった。よって、結果(1)の総合判断としては×である。

結果(2)では、B化合物の検出に非共鳴多光子イオン化SNMS(波長266 nm)を使用した。266 nmに対して±0.02 nm以内の範囲で波長掃引を行うと、Bの存在は検出できるが、カウント数の比(Count 1/Count 2)を取ることができない。このため、化合物種を特定することができなかった。よって、結果(2)の総合判断としては×である。

【0032】

結果(3)では、B化合物の検出に第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))のみを使用した。第1の遷移だけを用いてもBの存在は検出できるものの、化合物種の違いを示すカウント数の比(Count 1/Count 2)を取ることができないため、化合物種を特定することができなかった。よって、結果(3)の総合判断としては×である。

結果(4)では、第1の遷移(遷移1:2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(遷移2:2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))をB原子が行うのに要するエネルギーに対応する(一致する)波長を有するレーザー光を用い、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行った。その結果、カウント数の比(Count 1/Count 2)は、1.4程度であり、鋼材に含まれる化合物種は、金属や炭化物ではなく、酸化物もしくは窒化物であることが判明した。このことから、鋼材に含まれるB化合物種としてBNを特定できたと判断し、総合判断として◎となった。

【0033】

結果(5)では、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、結果(4)と同様に、鋼材に含まれるB化合物としてBNを特定できた。ただし、±0.1 nm以内の範囲でレーザー光の波長掃引を行うと、測定時間がかかった。このため、±0.1 nm以内の範囲は、最適な範囲とは言えないため、総合判断としては○となった。

結果(6)では、基点となる波長を中心に±0.01 nm以内の範囲でレーザー光の波長掃引を行った。この範囲内では、カウント数の最大値(最大ピーク)が得られず、カウント数の比(Count 1/Count 2)をとると、1.2となり、鋼材に含まれるB化合物種が金属ホウ化物であるのかBNであるのかを区別できなかった。このため、結果(6)の総合判断は×とした。

【0034】

結果(7)では、第3の遷移(2s22p(2Po1/2)→2s24p (2Po1/2)(173.017 nm))および第4の遷移(2s22p(2Po3/2)→2s24p(2Po3/2)(173.019 nm))を使用した。第3の遷移および第4の遷移の遷移エネルギーの差は、第1の遷移(2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))の遷移エネルギーの差よりも小さい。このため、そのカウント数の比(Count 1/Count 2)を区別することは難しく、また、市販のレーザーでは173 nm付近の波長を有するレーザー光を高出力で得ることは難しい。よって、2つの共鳴遷移を区別することができなかった。このため、結果(7)の総合判断は×とした。

【0035】

結果(8)〜(10)では、C(0.1 wt%)、B(30 wt ppm)、N(40 wt ppm)、Mn(1.0 wt%)、S(30 wt ppm)、Ti(0.01 wt%)を添加し950℃で熱延後、30℃/sで空冷し、650℃で10000s保持して(Fe,Mn)2Bを析出させた鋼材試料を測定試料として用いた。

結果(8)では、結果(4)と同様に、第1の遷移(2s22p(2Po1/2)→2s23s(2S1/2)(249.7 nm))および第2の遷移(2s22p(2Po3/2)→2s23s(2S1/2)(249.8 nm))をB原子が行うのに要するエネルギーに対応する(一致する)波長を有するレーザー光を用い、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nm以内の範囲でレーザー光の波長掃引を行った。その結果、カウント数の比(Count 1/Count 2)は、1.0程度であり、鋼材に含まれるB化合物種は、金属ホウ化物であることが判明した。よって、結果(8)では、総合判断を◎とした。

【0036】

結果(9)では、鋼材の表面にB化合物の存在が確認できなった。このため、Ar+ビームを用いて鋼材の深さ方向にスパッタリングを行い、鋼材の表面から50 nmの深さ位置でB化合物を検出したのでその位置を観測位置とした。ここで、深さ位置は、スパッタリングレートと測定時間の見積もりを使用して得られた値から求めた。そして、その観察位置で、基点となる波長λ1=249.7 nm,λ2=249.8 nmを中心に±0.02 nmの範囲でレーザー光の波長掃引を行い、第1の遷移および第2の遷移に対するB+の最大ピークのカウント数Count 1およびCount 2を比較したところ、カウント数の比(Count 1/Count 2)は1.0程度であり、鋼材に含まれるB化合物種は、金属ホウ化物であることが判明した。このため、結果(9)の総合判断を◎とした。

結果(10)では、鋼材の深さ方向のスパッタリングにO2+ビームを用いた。鋼材の表面から50 nmの深さ位置にB化合物を検出した。前述したように深さ位置は、スパッタリングレートと測定時間の見積もりを使用して得られた値から求めた。しかし、カウント数の比(Count 1/Count 2)の比は1.5となり、鋼材に含まれるB化合物種は、酸化物と特定された。実際の化合物種は金属ホウ化物であるため、不活性でないO2+ビームを用いることにより、鋼材中のBが酸化され、これが鋼材に含まれるB化合物種として特定されたことになる。このため、結果(10)の総合判断を×とした。

【0037】

【表1】

【0038】

(実施例2)

一次イオンビームとして3 keV Ne+ビームを使用した以外は、実施例1と同様の実験を行った。結果を表2に示す。本実施例でも実施例1と同様の結果が得られた。一次イオンビームがAr+であるかNe+であるかによって、結果に違いはなかった。

【0039】

【表2】

【0040】

(実施例3)

一次イオンビームとして3 keV Xe+ビームを使用した以外は、実施例1、2と同様の実験を行った。結果を表3に示す。本実施例でも、実施例1および実施例2と同様の結果が得られた。一次イオンビームがAr+であるかNe+であるかXe+であるかによって、結果に違いはなかった。

【0041】

【表3】

【0042】

尚、以上説明した本発明の実施形態の制御回路10は、コンピュータがプログラムを実行することによって実現することができる。また、プログラムをコンピュータに供給するための手段、例えばかかるプログラムを記録したCD−ROM等のコンピュータ読み取り可能な記録媒体、又はかかるプログラムを伝送する伝送媒体も本発明の実施の形態として適用することができる。また、前記プログラムを記録したコンピュータ読み取り可能な記録媒体などのプログラムプロダクトも本発明の実施の形態として適用することができる。前記のプログラム、コンピュータ読み取り可能な記録媒体、伝送媒体及びプログラムプロダクトは、本発明の範疇に含まれる。

また、以上説明した本発明の実施形態は、何れも本発明を実施するにあたっての具体化の例を示したものに過ぎず、これらによって本発明の技術的範囲が限定的に解釈されてはならないものである。すなわち、本発明はその技術思想、またはその主要な特徴から逸脱することなく、様々な形で実施することができる。

【0043】

(請求項との関係)

本実施形態では、共鳴2光子吸収により、第1の遷移を経てイオン化する第1の多光子過程(第1のイオン化過程)は、例えば、レーザー光源4を用いて、λ1=249.7 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行って中性粒子5をポストイオン化することにより実現される。そして、例えば、この第1のイオン化過程において、レーザー光源4を用いて、λ1=249.7 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことにより、第1の波長掃引工程が実現される。

また、本実施形態では、共鳴2光子吸収により、第2の遷移を経てイオン化する第2の多光子過程(第2のイオン化過程)は、例えば、レーザー光源4を用いて、λ2=249.8 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことによって中性粒子5をポストイオン化することにより実現される。そして、例えば、この第2のイオン化過程において、レーザー光源4を用いて、λ2=249.8 nmを中心に±0.02nm〜±0.05 nm 以内の範囲でレーザー光の波長掃引を行うことにより、第2の波長掃引工程が実現される。

また、本実施形態では、例えば、制御回路10が、B+の数のカウントを行うことにより、第1の計数工程および第2の計数工程が実現される。

さらに、本実施形態では、例えば、制御回路10が、検出された2種類の遷移のB+のカウント数の比に関連付けられている化合物種をデータベース11から読み出すことにより、B化合物種特定工程が実現される。

【符号の説明】

【0044】

1 イオン銃

2 一次イオンビーム

3 測定試料

4 レーザー光源

5 中性粒子

6 引出電極

7 質量分析計

8 検出器

9 計数記録部

10 制御回路

11 データベース

【特許請求の範囲】

【請求項1】

表面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、

共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、

前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、

前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、

前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、

前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、

前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、

前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

【請求項2】

不活性なイオンビームにより鋼材をその深さ方向にスパッタリングしながら、当該鋼材に含まれるB+イオンもしくはB原子をレーザー光によりイオン化し、当該鋼材の深さ方向の位置におけるB+イオンの数を測定し、当該測定したB+イオンの数に基づいて当該鋼材の表面よりも深い位置に測定面を選定し、当該測定面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、

共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、

前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、

前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、

前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、

前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、

前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、

前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

【請求項3】

前記第1の計数工程と、前記第2の計数工程は、それぞれ、前記レーザー光の波長とB+イオンの数との関係において、前記B+イオンの数が最大となるピークを示すときの当該B+イオンの数を計数することを特徴とする請求項1又は2に記載の鋼材中B化合物種特定方法。

【請求項4】

B化合物種特定工程は、B+イオンの数の比とB化合物種とが相互に関連付けられてあらかじめ記憶されている記憶媒体から、前記カウント数比計算工程により計算されたB+イオンの数の比に対応するB化合物種を読み出して、前記鋼材に含まれるB化合物種を特定することを特徴とする請求項1〜3の何れか1項に記載の鋼材中B化合物種特定方法。

【請求項5】

前記B化合物種は、金属ホウ化物、B酸化物、B窒化物、またはB炭化物であることを特徴とする請求項1〜4の何れか1項に記載の鋼材中B化合物種特定方法。

【請求項1】

表面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、

共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、

前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、

前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、

前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、

前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、

前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、

前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

【請求項2】

不活性なイオンビームにより鋼材をその深さ方向にスパッタリングしながら、当該鋼材に含まれるB+イオンもしくはB原子をレーザー光によりイオン化し、当該鋼材の深さ方向の位置におけるB+イオンの数を測定し、当該測定したB+イオンの数に基づいて当該鋼材の表面よりも深い位置に測定面を選定し、当該測定面に析出したB化合物を含有する鋼材に不活性なイオンビームを照射することにより当該鋼材からスパッタリングされた中性粒子にレーザー光を照射して、共鳴多光子過程を経て当該中性粒子をイオン化し、当該イオン化した中性粒子を質量分析することにより、当該鋼材に含まれるB化合物種を特定するに際し、

2s22p(2Po1/2)のエネルギー準位から2s23s(2S1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ1が249.7 nmである遷移を第1の遷移とし、2s22p(2Po3/2)のエネルギー準位から2s23s(2S 1/2)のエネルギー準位へのB原子の遷移であって、当該遷移に要するB原子のエネルギーに対応する波長λ2が249.8 nmである遷移を第2の遷移としたときに、

共鳴2光子吸収により、前記第1の遷移を経てイオン化する第1の多光子過程である第1のイオン化過程と、共鳴2光子吸収により、前記第2の遷移を経てイオン化する多光子過程である第2のイオン化過程とが少なくとも行われるようにする鋼材中B化合物種特定方法であって、

前記第1のイオン化過程において、前記第1の遷移の遷移エネルギーに対応する波長249.7 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第1の波長掃引工程と、

前記第2のイオン化過程において、前記第2の遷移の遷移エネルギーに対応する波長249.8 nmを中心に±0.02 nm〜±0.05 nm以内の範囲で、前記レーザー光の波長掃引を行う第2の波長掃引工程と、

前記第1の波長掃引工程によりレーザー光の波長掃引が行われて前記第1のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第1の計数工程と、

前記第2の波長掃引工程によりレーザー光の波長掃引が行われて前記第2のイオン化過程により生成されたB+イオンを質量分析することにより検出されたB+イオンの数を計数する第2の計数工程と、

前記第1の計数工程により計数されたB+イオンの数と前記第2の計数工程により計数されたB+イオンの数との比を計算するカウント数比計算工程と、

前記カウント数比計算工程により計算されたB+イオンの数の比に基づいて、前記鋼材に含まれるB化合物種を特定するB化合物種特定工程と、を有することを特徴とする鋼材中B化合物種特定方法。

【請求項3】

前記第1の計数工程と、前記第2の計数工程は、それぞれ、前記レーザー光の波長とB+イオンの数との関係において、前記B+イオンの数が最大となるピークを示すときの当該B+イオンの数を計数することを特徴とする請求項1又は2に記載の鋼材中B化合物種特定方法。

【請求項4】

B化合物種特定工程は、B+イオンの数の比とB化合物種とが相互に関連付けられてあらかじめ記憶されている記憶媒体から、前記カウント数比計算工程により計算されたB+イオンの数の比に対応するB化合物種を読み出して、前記鋼材に含まれるB化合物種を特定することを特徴とする請求項1〜3の何れか1項に記載の鋼材中B化合物種特定方法。

【請求項5】

前記B化合物種は、金属ホウ化物、B酸化物、B窒化物、またはB炭化物であることを特徴とする請求項1〜4の何れか1項に記載の鋼材中B化合物種特定方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−202852(P2012−202852A)

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願番号】特願2011−68274(P2011−68274)

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

【公開日】平成24年10月22日(2012.10.22)

【国際特許分類】

【出願日】平成23年3月25日(2011.3.25)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【Fターム(参考)】

[ Back to top ]