微多孔ポリプロピレンフィルムおよびその製造方法

【課題】連続製膜可能で安価に微多孔フィルムを製造できるβ晶法において、透過性を高くした微多孔ポリプロピレンフィルムを提供する。また、比重をさらに低くした微多孔ポリプロピレンフィルムを提供する。さらに、製膜性を向上させた微多孔ポリプロピレンフィルムを提供する。

【解決手段】少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有せしめた微多孔ポリプロピレンフィルムとする。

【解決手段】少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有せしめた微多孔ポリプロピレンフィルムとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、包装用途、工業用途など広範な用途に好適な微多孔ポリプロピレンフィルムに関するものである。詳しくは、従来のβ晶法による微多孔フィルムに比べて透過性に優れ、比重が低く、製膜性、生産性にも優れる微多孔ポリプロピレンフィルムに関する。

【背景技術】

【0002】

微多孔フィルムは、透過性、低比重などの特徴から、主として電池や電解コンデンサーなどの各種セパレータ、各種分離膜(フィルター)、おむつや生理用品に代表される吸収性物品、衣料や医療用の透湿防水部材、感熱受容紙用部材、インク受容体部材などその用途は多岐に渡っており、ポリプロピレンやポリエチレンに代表されるポリオレフィン系微多孔フィルムが主として用いられている。

【0003】

微多孔ポリオレフィンフィルムの製造方法は、一般に湿式法と乾式法に大別される。湿式法としては、ポリオレフィンに被抽出物を添加、微分散させ、シート化した後に被抽出物を溶媒などにより抽出して孔を形成し、必要に応じて抽出前および/または後に延伸加工を行う工程を有する抽出法などがある(例えば、特許文献1参照)。乾式法としては、溶融押出によるシート化時に低温押出、高ドラフトの特殊な溶融結晶化条件をとることにより特殊な結晶ラメラ構造を形成させた未延伸シートを製造し、これを主として一軸延伸することによりラメラ界面を開裂させて孔を形成するラメラ延伸法がある(例えば、特許文献2、非特許文献1参照)、他の乾式法としては、ポリオレフィンに無機粒子などの非相溶粒子を大量添加した未延伸シートを延伸することにより異種素材界面を剥離させて孔を形成する無機粒子法がある(例えば、特許文献3参照)。他にはポリプロピレンの溶融押出による未延伸シート作製時に結晶密度の低いβ晶(結晶密度:0.922g/cm3)を形成させ、これを延伸することにより結晶密度の高いα晶(結晶密度:0.936g/cm3)に結晶転移させ、両者の結晶密度差により孔を形成させるβ晶法(例えば、特許文献4〜9、非特許文献2参照)がある。

【0004】

上記β晶法では、延伸後のフィルムに多量の孔を形成させるため、延伸前の未延伸シートに選択的に多量のβ晶を生成させる必要がある。このため、β晶法ではβ晶核剤を用い、特定の溶融結晶化条件でβ晶を生成させることが重要となる。近年では、β晶核剤として、古くから用いられてきたキナクリドン系化合物(例えば、非特許文献3参照)に比較して、さらに高いβ晶生成能を有する材料が提案されており(例えば、特許文献10、11参照)、種々の微多孔ポリプロピレンフィルムが提案されている。

【0005】

例えば、β晶法による微多孔ポリプロピレンフィルムの低温製膜性、厚みムラを改良する目的で、0.01〜10重量%の超高分子量ポリエチレンもしくはポリテトラフルオロエチレンを含有し、X線によるβ晶分率(K値)が0.5以上、230℃で測定したときの溶融張力(MS)が5cN以上である樹脂組成物、フィルムおよび孔含有フィルムの製造方法などが提案されている(特許文献12参照)。

【0006】

また、ポリプロピレンにボイドもしくは孔を形成させて比重を低くする技術のうち、β晶法は他の技術に比較して優れていることは既に知られている。β晶法以外のポリプロピレンの低比重化技術としては、ポリプロピレンに無機粒子や有機粒子、ポリプロピレンに対して非相溶の樹脂などを添加して未延伸シートを製造し、これを延伸することにより異種素材界面を剥離させ、隣接ボイド同士が連続していない、いわゆる孤立ボイドを形成させる方法が知られている(例えば、特許文献13参照)。これらの他の技術で得られるボイド含有フィルムの比重は、高々0.6〜0.8程度であるのに対して、β晶法では粒子や非相溶樹脂などを用いなくても、その製造条件(製膜条件)に依存して0.3〜0.4程度の比重が低いフィルムを製造することもできる。

【特許文献1】特公昭60−23130号公報(請求項1)

【特許文献2】特公昭55−32531号公報(請求項1)

【特許文献3】特公平3−2893号公報(請求項1〜7)

【特許文献4】特公平7−5780号公報(請求項1)

【特許文献5】特許第2509030号公報(請求項1〜8)

【特許文献6】特許第3443934号公報(請求項1〜5)

【特許文献7】特許第3523404号公報(請求項1)

【特許文献8】国際公開第02/66233号パンフレット(請求項1〜11)

【特許文献9】特開2005−171230号公報(請求項1〜11)

【特許文献10】特公平7−84502号公報(請求項1〜8)

【特許文献11】特許第3243835号公報(請求項1)

【特許文献12】米国特許第6596814号公報(請求項1〜31、第2頁第1段落第18〜50行目、実施例1〜3、比較例4)

【特許文献13】特許第2611392号公報(請求項1〜2、第4頁第1段落第40行目〜第5頁第2段落第5行目)

【非特許文献1】足立ら、“化学工業”、第47巻、1997年、p.47−52

【非特許文献2】シュー(M.Xu)ら、“ポリマーズ フォー アドバンスド テクノロジーズ”(Polymers for Advanced Technologies)、第7巻、1996年、p.743−748

【非特許文献3】藤山、“高分子加工”、第38巻、1989年、p.35−41

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のβ晶法による微多孔ポリプロピレンフィルムは、いわゆる抽出法、ラメラ延伸法による微多孔フィルムに比較して、各種媒体の透過性能(以下、単に透過性と略称する場合がある。)に劣っていた。すなわち、特許文献10、11に示されるような高活性のβ晶核剤を用いても、特許文献4〜9や非特許文献2などで提案されているβ晶法による微多孔ポリプロピレンフィルムであっても、抽出法やラメラ延伸法による微多孔フィルムに比較して透過性が劣っていた。このため、β晶法による微多孔ポリプロピレンフィルムは、高い透過性能が要求されるフィルターや電池セパレータ用途などに代表される高付加価値分野へ展開することは難しいとされてきた。

【0008】

また、従来のβ晶法による微多孔ポリプロピレンフィルムの透過性能は、無機粒子法による微多孔ポリプロピレンフィルムと同等かもしくは若干優れる程度であり、粒子の脱落による工程汚染などの短所はあるものの、コスト競争力に優れる無機粒子法による微多孔フィルムに対して際立った特徴に乏しかった。

【0009】

β晶法では未延伸シートを作製するキャスト工程での特殊な溶融結晶化条件のために生産性が低いことも問題であった。より具体的には、β晶法では未延伸シートに多量のβ晶を生成させて高透過性の微多孔ポリプロピレンフィルムとするために、β晶核剤を含有したポリプロピレンを用いるだけでなく、より好ましくはこれを100℃を超える高温雰囲気下で固化させてシート化する(例えば、特許文献8参照)。また、溶融押出温度が低いほど、多量のβ晶を形成できるという報告もある(非特許文献3参照)。このため、微多孔ポリプロピレンフィルム作製時のライン速度は、キャスト工程の溶融ポリプロピレンの結晶固化状態によって決定される。すなわち、高速製膜のために高速キャストを行おうとしても、未固化状態では粘着するため金属ドラムから剥離しにくいという問題があった。仮に剥離できたとしても、その後の張力下でのシート搬送時に場合によってはシートが伸びてしまうため、キャスト速度、ひいてはライン速度(すなわち製膜速度)は必然的に低くなり、生産性が低くなる。また、透過性能を発現するためにはその後の延伸工程で従来の透過性を有さない汎用ポリプロピレンフィルムの延伸条件より低温で延伸する必要がある。この延伸工程でも条件によっては破れが散発し、生産コストがさらに高くなることが問題であった。

【0010】

さらに、特許文献12で開示されているβ晶法による微多孔ポリプロピレンフィルムでも、溶融押出時にポリエチレンやポリテトラフルオロエチレンの超高分子量成分が粗大ゲル状物となって析出することがあり、製膜性を著しく悪化させるため、高β晶分率による低比重・高透過性実現と製膜性・厚みムラ改良の両立が極めて困難であった。

【0011】

また、特許文献13で開示されている白色二軸延伸ポリプロピレンフィルムでは、実質的にボイド開始剤を添加し、キャスト工程における未延伸シートを固化させるための金属ドラムの温度が低いことから、比重をさらに低くすることが難しく、透過性を付与することも実質的に難しかった。

【0012】

加えて、さらに透過性が高い、もしくは比重が低いポリプロピレンフィルムが要求されており、従来のβ晶法で対応できる比重の範囲にも限界があった。

【0013】

本発明の目的は、上記問題を解消すべくなされたものであり、透過性に優れ、比重が低く、生産性にも優れ、力学物性や寸法安定性などにも優れる微多孔ポリプロピレンフィルムを提供することである。

【課題を解決するための手段】

【0014】

本発明者らは鋭意検討した結果、主として、以下の構成により上記課題を解決できることを見出した。

【0015】

すなわち、本発明の微多孔ポリプロピレンフィルムは、少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有することを特徴とする。

【0016】

さらに、これら微多孔ポリプロピレンフィルムの好ましい態様として、比重が0.1〜0.6であること、β晶核剤(A)の濃度が、含有されるフィルム層のポリプロピレン全量に対して、0.001〜1重量%であること、β晶核剤(A)以外の異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5以下であること、前記β晶核剤(A)以外の異種結晶核剤が、α晶核剤(B)であること、2種類以上の異なるβ晶核剤を含むこと、β晶分率が40%以上であること、β晶核剤(A)が、下記化学式の少なくとも一方で表されるアミド系化合物であること、

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]、

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]、

ガーレ透気度が10〜1,000秒/100mlであることを特徴とする。

【発明の効果】

【0017】

本発明の微多孔ポリプロピレンフィルムは、従来のβ晶法による微多孔ポリプロピレンフィルムに比較して同じ製膜条件でも透過性能に優れ、比重を低くできる。また、延伸時の破れが少なく、製膜性に優れ、生産性に優れるとともに、力学物性、寸法安定性に優れる。さらに、本発明の微多孔ポリプロピレンフィルムは、従来の溶融製膜法を用い、連続製膜可能であるとともに、従来のβ晶法に比較して生産性を高められるため、上記したような抽出法やラメラ延伸法同等もしくはそれ以上の特性(比重、透過性能など)を有する高機能微多孔ポリプロピレンフィルムを、抽出法やラメラ延伸法に比べてはるかに安価に製造できる。

【0018】

以上のことから、本発明の微多孔ポリプロピレンフィルムは、包装用途、工業用途など、例えば、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用や電解コンデンサー用などのセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途に好ましく用いることができる。

【発明を実施するための最良の形態】

【0019】

本発明の微多孔ポリプロピレンフィルム(以下、単に微多孔フィルムということがある)は、β晶核剤(A)を含有する。ここで、β晶核剤(A)とは、本発明の微多孔フィルムに含有される2種類以上の結晶核剤のうち、必須成分として含有されるβ晶核剤をいう。β晶核剤(A)を含有することにより、フィルムの製造工程のうちキャスト工程において、キャスト条件(冷却温度、冷却速度など)を制御することにより、未延伸フィルム中にβ晶を多量に形成でき、その後の縦・横二軸延伸工程において、上記したβ晶法によりフィルム中に微細な孔を緻密に形成することができる。

【0020】

上記β晶核剤(A)としては、例えば、

1. 1,2−ヒドロキシステアリン酸カリウム、安息香酸マグネシウム、コハク酸マグネシウム、フタル酸マグネシウムなどに代表されるカルボン酸のアルカリまたはアルカリ土類金属塩;

2. N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキサミドなどに代表されるアミド系化合物;

3. ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどに代表される芳香族スルホン酸化合物;

4. 二または三塩基カルボン酸のジもしくはトリエステル類;

5. テトラオキサスピロ化合物類;

6. イミドカルボン酸誘導体;

7. フタロシアニンブルーなどに代表されるフタロシアニン系顔料;

8. キナクリドン、キナクリドンキノンなどに代表されるキナクリドン系顔料;

9. 有機二塩基酸である成分Aと周期律表第IIA族金属の酸化物、水酸化物または塩である成分Bとからなる二成分系化合物

10.ナノスケールのサイズを有する酸化鉄

などの各種化合物のうちの1種類が挙げられるが、これらに限定されるわけではない。

これら分類1〜10のβ晶核剤は、本発明においてそれぞれ異なる種類のβ晶核剤としてみなすことができる。一方、同じ分類に属するβ晶核剤で化学式が異なるものは、異なる種類のβ晶核剤とはみなさない。例えば、下記に示したアミド系化合物の場合、本発明においては分類2に属し、分類1、3〜10のβ晶核剤とは異なる種類のβ晶核剤であるが、下記に示した化合物R2−NHCO−R1−CONH−R3と化合物R5−CONH−R4−NHCO−R6は、同種のβ晶核剤である。

【0021】

本発明のβ晶核剤(A)としては、上記のなかでは特に下記化学式の少なくとも一方で表され、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキサミドなどに代表されるアミド系化合物(上記の分類2)が、得られる微多孔フィルムの比重を低くでき、透過性を向上できるので、特に好ましい。すなわち、本発明の微多孔ポリプロピレンフィルムは、下記化学式の少なくとも一方で表されるアミド系化合物を必須成分のβ晶核剤として含有することが特に好ましい。

【0022】

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

かかる特に好ましいβ晶核剤(A)もしくはβ晶核剤(A)添加(含有)ポリプロピレンの具体例としては、新日本理化(株)社製β晶核剤“エヌジェスター”(タイプ名:NU−100など)などが挙げられる。

【0023】

本発明のβ晶核剤(A)の含有量(濃度)は、当該β晶核剤のβ晶生成能にもよるが、含有されるフィルム層のポリプロピレン全量に対して、0.001〜1重量%であることが好ましい。β晶核剤(A)の含有量が上記範囲未満であると、得られる微多孔フィルムのβ晶分率が不十分となったり、比重が高くなったり、透過性能に劣る場合がある。β晶核剤(A)の含有量が上記範囲を超えると、それ以上含有せしめても得られる微多孔フィルムのβ晶分率が向上せず、経済性に劣り、核剤自体の分散性が悪化して逆にβ晶分率が低下する場合がある。β晶核剤(A)の含有量は、より好ましくは0.05〜0.2重量%である。

【0024】

ここで、上記したβ晶核剤(A)は、未延伸シートにおいて針状に分散していることが好ましい。核剤の分散形態は、下記測定方法の詳細な説明で述べる通り、加熱溶融させた未延伸シートについてフィルムの面方向から光学顕微鏡で観察し、その際確認される核剤形状の短径と長径の比(=長径/短径)の平均値が10以上であれば、針状に分散しているものと定義する。但し、微多孔フィルムで針状に分散したβ晶核剤が確認できれば、未延伸シート中でβ晶核剤(A)が針状に分散しているものとみなしてもよい。その場合には、微多孔フィルムについて同様の観察を行い、その後確認される核剤形状の短径と長径の比の平均値が10以上であれば、針状に分散しているものといえる。

【0025】

β晶核剤(A)が未延伸シート中に針状に分散することにより、得られる微多孔フィルムの空孔率を高めたり、透過性を高めることが可能となる場合がある。これは、β晶核剤(A)が針状に分散することにより、溶融押出の際に針状に分散した該核剤が長手方向に配列しやすくなる(核剤の長径方向が未延伸シートの長手方向に向きやすくなる)ため、キャスト後に得られる未延伸シートの結晶ラメラ自体も、より配向しやすくなることと、β晶からα晶への結晶転移の相乗効果によるものと推定される。

【0026】

ここで、より均一かつ多数の孔を形成させるためには、本発明の微多孔ポリプロピレンフィルムのβ晶分率は、30%以上であることが好ましい。なお、β晶分率は、下記の通り、DSCを用いて2回目の昇温で得られるセカンドランの熱量曲線において、140℃以上160℃未満に頂点が観測されるポリプロピレン由来のβ晶の融解に伴う吸熱ピーク(1個以上のピーク)のピーク面積から算出される融解熱量(ΔHβ;図1と同じ熱量曲線である図2の符号2)と、160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解に伴うベースラインを越えてピークを持つβ晶以外のポリプロピレン由来の結晶の融解に伴う吸熱ピークのピーク面積から算出される融解熱量(ΔHα図1と同じ熱量曲線である図2の符号3)から、下記式を用いて求める。ここで、β晶分率とは、ポリプロピレンの全ての結晶に占めるβ晶の比率であり、特開2004−142321や上記特開2004−160689などでは、これらの発明に近い温度条件下でDSCを用いて熱量曲線を測定し、フィルムのβ晶分率を求めている。なお、140〜160℃に頂点を有する吸熱ピークが存在するが、β晶の融解に起因するか不明確な場合などは、下記の通り、K値により判定すればよい。

【0027】

β晶分率(%) = {ΔHβ/(ΔHβ+ΔHα)}×100

β晶分率が上記範囲未満であると、得られる微多孔フィルムの空孔率が低くなったり、透過性に劣る場合がある。β晶分率は、より好ましくは40%以上、さらに好ましく50%以上、最も好ましくは60%以上である。

【0028】

本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)とは異なる結晶核剤を含有し、結果として2種類以上の異なる種類の結晶核剤(異種結晶核剤)を含有する。複数種類の結晶核剤を含有することにより、二軸延伸後の比重を低くでき、透過性を高くすることができる。これは、上記キャスト工程においてポリプロピレンが結晶化することにより未延伸フィルムが固化するが、β晶核剤(A)により形成されるβ晶のラメラ構造が異種結晶核剤により形成されるβ晶もしくはα晶のラメラ構造によって乱され、その後の延伸工程でこの乱れに起因して孔の形成が促進されるためと推定される。

【0029】

上記のラメラ構造を乱すために、当該異種結晶核剤が、α晶核剤(B)であることが好ましい。また、当該異種結晶核剤が、上記β晶核剤(A)とは異なる1種類以上のβ晶核剤であり、結果として得られる微多孔フィルムが2種類以上のβ晶核剤を含むことが好ましい。

【0030】

ここで、上記α晶核剤(B)としては、例えば、

・ ソルビトール系化合物;

・ 有機リン酸エステル金属塩系化合物;

・ 有機カルボン酸金属塩系化合物;

・ ロジン系化合物

など各種化合物が挙げられるが、特に限定されない。これらのなかでも、上記β晶核剤(A)との併用下で透過性改良効果が高いことから、ソルビトール系化合物、ロジン系化合物が特に好ましい。かかる特に好ましいソルビトール系α晶核剤の具体例としては、三井化学(株)製ソルビトール系核剤(タイプ名:NC−4、NC−6など)などが挙げられる。また、かかる特に好ましいロジン系α晶核剤の具体例としては、荒川化学(株)製“パインクリスタル”(タイプ名:KM−1300、KM−1500、KM−1600など)などが挙げられる。これらのα晶核剤で上記した特に好ましい効果が得られるのは、ポリプロピレンに添加し、溶融押出する際に、当該α晶核剤が溶解・微分散することにより、上記β晶核剤(A)により形成されるβ晶のラメラ構造が、効率的に乱されるためと推定される。

【0031】

また、β晶核剤(A)以外の異種β晶核剤としては、例えば、上記に例示した各種β晶核剤のうち、β晶核剤(A)として用いるもの以外のβ晶核剤から選ばれる1種類が挙げられ、特に限定されないが、特に好ましい異種β晶核剤の具体例としては、透過性改良効果が高いことから、SUNOCO社製β晶核剤添加ポリプロピレン“BEPOL”(タイプ名:B022−SPなど)、MAYZO社製β晶核剤添加ポリプロピレン“BNX”(タイプ名:BETAPP−LN、BETAPP−Nなど)などが挙げられる。これらのβ晶核剤を異種β晶核剤として用いることにより、上記した特に好ましい効果が得られるのは、未延伸シート中にβ晶核剤(A)によって形成されるβ晶のラメラ構造が、効率的に乱されるためと推定される。

【0032】

ここで、上記した分類1〜4のα晶核剤は、本発明において異種のα晶核剤とみなすことができる。また、上記した分類1〜10のβ晶核剤と分類1〜4のα晶核剤は、本発明においてそれぞれ異種の結晶核剤とみなすことができる。また、これら異種結晶核剤は、β晶核剤(A)と同じフィルム層に含有されていることが重要である。

【0033】

本発明において、β晶核剤(A)以外の全ての異種結晶核剤の濃度の和は、β晶核剤(A)の濃度の1/5以下であることが好ましい。β晶核剤(A)以外の全ての異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5を超えると、上記した異種結晶核剤により導入されるラメラ構造の乱れが過度に導入されるためか、透過性が低下する場合がある。当該異種結晶核剤の濃度の和は、β晶核剤(A)の濃度の1/10以下がより好ましく、さらに好ましくは1/1,000〜1/50である。

【0034】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンのメルトインデックス(MI)は、製膜性の観点から1〜30g/10分であることが好ましい。MIが1g/10分未満であると、低温での溶融押出が不安定になったり、押出原料の置換に長時間を要する、均一な厚みのフィルムを形成することが困難になる、製膜性が低下するなどの問題点を生じる場合がある。MIが30g/10分を超えると、キャスト工程においてスリット状口金から吐出された溶融ポリマーを金属ドラムに巻き付けてシート状に成形せしめる際に、溶融ポリマーの金属ドラム上での着地点が大きく変動するため、未延伸シート中の均一なβ晶の生成が困難になったり、シートに波うちなどの欠点が生じるため、得られる微多孔フィルムの厚みムラが大きくなったり、孔の形成ムラが大きくなる場合がある。MIは、より好ましくは1〜20g/10分である。

【0035】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンのアイソタクチックインデックス(II)は、92〜99.8%であることが好ましい。IIが92%未満であると、フィルムとしたときの腰が低下する、熱収縮率が大きくなるなどの問題点が生じる場合がある。IIが高くなるほど剛性、寸法安定性などが向上する傾向にあるが、99.8%を超えると製膜性自体が悪化する場合がある。IIは、より好ましくは94〜99.5%である。

【0036】

ここで、上記したMI、IIなどのポリプロピレンの特性値は、製膜前の原料チップを用いて判定することが望ましいが、製膜後のフィルムについても、そのまま、もしくは該フィルムを60℃以下の温度のn−ヘプタンで2時間抽出し、不純物・添加物を除去後、130℃で2時間以上減圧乾燥したものをサンプルとして用いて測定することもできる。

【0037】

本発明の微多孔ポリプロピレンフィルムは、主としてポリプロピレンから構成される。ポリプロピレンからなることにより、ポリプロピレン特有のβ晶を利用したβ晶法により、フィルム内部に多数の孔を形成することができる。

【0038】

本発明でいうところの“ポリプロピレン”は、いずれも主としてプロピレンの単独重合体からなるが、本発明の目的を損なわない範囲でポリプロピレンと他の不飽和炭化水素の単量体成分が共重合された重合体であってもよいし、プロピレンとプロピレン以外の単量体成分が共重合された重合体がブレンドされてもよいし、プロピレン以外の不飽和炭化水素の単量体成分の(共)重合体がブレンドされてもよい。このような共重合成分やブレンド物を構成する単量体成分として、例えば、エチレン、プロピレン(共重合されたブレンド物の場合)、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチルブテン−1、1−ヘキセン、4−メチルペンテン−1、5−エチルヘキセン−1、1−オクテン、1−デセン、1−ドデセン、ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネン、アクリル酸およびそれらの誘導体などが挙げられるが、これらに限定される訳ではない。

【0039】

本発明の微多孔ポリプロピレンフィルムは、フィルムを構成する全てのポリマーに対し、90重量%以上のプロピレン単量体成分を含む(すなわち、ポリプロピレンを主成分とする)。プロピレン単量体の含量が 上記範囲未満であると、得られる微多孔フィルムのβ晶活性が不十分となり、結果として、空孔率が低くなったり、透過性能に劣る場合がある。プロピレン単量体の含量は、フィルムを構成する全てのポリマーの単量体全量に対し、より好ましくは95重量%以上であり、さらに好ましくは97重量%以上である。

【0040】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンは、経済性などの観点から、本発明の特性を損なわない範囲で、本発明の微多孔ポリプロピレンフィルムを製造する際に生じた屑フィルムや、他のフィルムを製造する際に生じた屑フィルム、その他の樹脂をブレンド使用してもかまわない。

【0041】

また、これら微多孔ポリプロピレンフィルムは、異種材料界面における剥離現象による孔形成補助の観点から、ポリオレフィン系樹脂やポリオレフィン系樹脂以外の他のポリマーなどから選ばれる少なくとも一種のポリマーを含んでいても構わない。

【0042】

ポリオレフィン系樹脂としては、主としてプロピレン以外の上に例示した単量体などのオレフィンから構成される単独重合体または共重合体などが挙げられるが、これらに限定される訳ではない。ポリオレフィン系樹脂の具体例としては、溶融押出工程でのポリプロピレン中の微分散性、その後の延伸工程での孔形成補助効果の観点から、例えば、ポリメチルペンテンおよびメチルペンテンとメチルペンテン以外のα−オレフィンの共重合物、ポリブテン、シクロオレフィンの単独もしくは共重合体、メタロセン触媒法による線状低密度ポリエチレン、超低密度ポリエチレン(エチレン・α−オレフィン共重合体)などが挙げられる。これらに限定されるわけではないが、特にメタロセン触媒法による超低密度ポリエチレンが、孔形成を促進し、結果として比重を低くでき、さらには透過性を向上することもできる場合があり、また製膜性を向上させることもできる場合があるので好ましい。

【0043】

ポリオレフィン系樹脂以外の他のポリマーとしては、ポリオレフィン以外のビニル系ポリマー樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド系樹脂、ポリイミド系樹脂などが挙げられるが、これらに限定される訳ではない。ポリオレフィン系樹脂以外の他のポリマーの具体例としては、溶融押出工程でのポリプロピレン中の微分散性、その後の延伸工程での孔形成補助効果の観点から、例えば、ポリブチレンテレフタレート、ポリカーボネート、シンジオタクチックポリスチレンなどが挙げられるが、これらに限定される訳ではない。

【0044】

なお、ポリオレフィン系樹脂として、超高分子量ポリエチレン(UHMWPE)、ポリオレフィン系樹脂以外の他のポリマーとして、ポリテトラフルオロエチレン(PTFE)、およびそれらの誘導体は、溶融押出時にゲル状物が析出することがある。また、PTFEはポリマーの分解によりフッ酸が発生し、押出機や口金を腐食する懸念がある。したがって、UHMWPEやPTFEは、ポリオレフィン系樹脂以外の他のポリマーとして実質的に添加すること自体が好ましくない場合がある。

【0045】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンには、これら発明の目的を損なわない範囲で、例えば、酸化防止剤、熱安定剤、塩素捕捉剤、帯電防止剤、滑剤、ブロッキング防止剤、粘度調整剤、銅害防止剤などの各種添加剤が混合されていてもよい。この際、特に添加した場合得られる微多孔フィルムのβ晶分率が目的とする範囲にあるようなものが好ましい。

【0046】

本発明の微多孔ポリプロピレンフィルムのポリプロピレンには、滑り性付与、ブロッキング防止(ブロッキング防止剤)、孔形成補助などのために無機粒子および/または架橋有機粒子が添加されていてもよい。

【0047】

無機粒子は、金属または金属化合物の無機粒子であり、例えば、ゼオライト、炭酸カルシウム、炭酸マグネシウム、アルミナ、シリカ、珪酸アルミニウム、カオリン、カオリナイト、タルク、クレイ、珪藻土、モンモリロナイト、酸化チタンなどの粒子、もしくはこれらの混合物などが挙げられるが、これらに限定されるものではない。

【0048】

また、架橋有機粒子は、架橋剤を用いて高分子化合物を架橋した粒子であり、例えば、ポリメトキシシラン系化合物の架橋粒子、ポリスチレン系化合物の架橋粒子、アクリル系化合物の架橋粒子、ポリウレタン系化合物の架橋粒子、ポリエステル系化合物の架橋粒子、フッ素系化合物の架橋粒子、もしくはこれらの混合物などが挙げられるが、これらに限定されるものではない。

【0049】

また、無機粒子および架橋有機粒子の体積平均粒径は、これらをブロッキング防止剤としてのみ用いる場合には、0.5〜5μmであることが好ましい。平均粒径が0.5μm未満であると、得られる微多孔フィルムの滑り性に劣る場合があり、5μmを超えると、粒子が脱落する場合がある。また、孔形成補助を主な目的として添加する場合には、0.05〜1μmであることが好ましい。平均粒径が0.05μm未満であると、添加効果が発現しなくなる場合があり、1μmを超えると、粒子が脱落したり、粗大な孔が形成されてしまう場合がある。

【0050】

無機粒子および/または架橋有機粒子の含有量は、これらをブロッキング防止剤としてのみ用いる場合には、含有されるフィルム層に対して、0.02〜0.5重量%であることが好ましく、より好ましくは0.05〜0.2重量%であることが、ブロッキング防止性、滑り性などの観点から好ましい。また、孔形成補助を主な目的として含有せしめる場合には、その平均粒径に大きく依存するが、1〜50重量%であることが好ましく、より好ましくは5〜40重量%であることが粒子の分散性、孔形成の観点から好ましい。さらに、上記の通り、粒子を含有せしめることによりβ晶分率が低下する場合や粒子が脱落し、工程中を汚す傾向にある場合には、実質的に含有させない方が好ましく、適宜含有量を選択すればよい。

【0051】

本発明の微多孔ポリプロピレンフィルムの比重は、0.1〜0.6であることが好ましい。なお、比重がこのように著しく低いことは、孔が緻密に形成されていることに対応し、これにより透過性に優れるだけではなく、クッション性(緩衝性)、隠蔽性、断熱性、吸収性、保液性などにも優れたフィルムとすることができる。その結果、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用や電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの様々な用途で高い生産性を活かしつつ優れた特性を発揮しうる。

【0052】

本発明の微多孔ポリプロピレンフィルムの比重は、フィルムを構成するポリプロピレンに含有せしめる必須成分のβ晶核剤の含有量や、異種結晶核剤それぞれの含有量のバランス、その製造工程においては、キャスト工程における溶融ポリマーを固化させる際の結晶化条件(金属ドラム温度、金属ドラムの周速、得られる未延伸シートの厚みなど)や延伸工程における延伸条件(延伸方向(縦もしくは横)、延伸方式(縦もしくは横の一軸延伸、縦−横もしくは横−縦逐次二軸延伸、同時二軸延伸、二軸延伸後の再延伸など)、延伸倍率、延伸速度、延伸温度など)などにより制御できる。特に、比重を著しく低く制御するためには、上記したような異種結晶核剤を含有せしめ、各結晶核剤の濃度バランスを制御したポリプロピレンを用い、その製膜工程においては、キャスト工程では均一かつ多量のβ晶を形成させ、延伸工程では面積倍率、特に縦延伸倍率を高く設定することなどが主に重要である。

【0053】

本発明の微多孔ポリプロピレンフィルムの比重が0.1未満であると、製膜工程やその後の二次加工工程において、フィルムが伸びたり、シワが入ったり、破断する場合があり(当該業者は、これらの現象がみられた場合、そのフィルムを工程通過性もしくはハンドリング性に劣るという)、0.6を超えると透過性能が不充分となる場合がある。より好ましくは0.13〜0.5、さらに好ましくは0.15〜0.3である。

【0054】

次に、本発明の微多孔ポリプロピレンフィルムの少なくとも片面には、添加剤飛散・ブリードアウト抑制、コーティング膜・蒸着膜易接着、易印刷性付与、ヒートシール性付与、プリントラミネート性付与、光沢付与、滑り性付与、離型性付与、イージーピール性付与、表面硬度向上、平滑性付与、表面粗度向上、手切れ性付与、表面開孔率向上、表面親水性付与、光学特性制御、表面耐熱性付与、隠蔽性向上など、種々の目的に応じて、適宜各種ポリオレフィン系樹脂およびその他の樹脂を積層してもよい。

【0055】

この際積層される表層樹脂は、必ずしもβ晶核剤(A)と、それとは異なる種類の結晶核剤を含有する必要はないが、透過性に優れた微多孔フィルムとする場合には、フィルムを構成する全ての層がこれら結晶核剤を含有することが特に好ましい。

【0056】

また、この際の積層厚みは、0.25μm以上であり、かつフィルムの全厚みの1/2以下であることが好ましい。積層厚みが0.25μm未満であると、膜切れなどにより均一な積層が困難となり、全厚みの1/2を超えると、これら発明の微多孔ポリプロピレンフィルムの高透過性、低比重などの特徴に劣る場合がある。

【0057】

また、この際積層される表層樹脂は必ずしもこれら発明の範囲を満たす必要はなく、透過性を有する必要はない。樹脂の積層方法は、共押出、インライン・オフライン押出ラミネート、インライン・オフラインコーティング、物理蒸着、化学蒸着、スパッタリングなどが挙げられるが、これらのうちいずれかに限定されるわけではなく、随時最良の方法を選択すればよい。

【0058】

本発明の微多孔ポリプロピレンフィルムの少なくとも片方のフィルム表面にコロナ放電処理を施し、フィルム表面の濡れ張力を35mN/m以上とすることは、表面親水性、接着性、帯電防止性および滑剤のブリードアウト性を向上させるため好ましく採用することができる。この際、コロナ放電処理時の雰囲気ガスとしては、空気、酸素、窒素、炭酸ガス、あるいは窒素/炭酸ガスの混合系などが好ましく、経済性の観点からは空気中でコロナ放電処理することが特に好ましい。また、火炎(フレーム)処理、プラズマ処理なども表面濡れ張力向上の観点から好ましい。濡れ張力の上限は特に設けないが、過度な表面処理は表面を劣化させる場合があり、60mN/m以下であることが好ましい。

【0059】

本発明の微多孔ポリプロピレンフィルムのガーレ透気度は、10〜1,000秒/100mlであることが好ましい。本発明において、得られる微多孔フィルムの透過性の尺度の一つであるガーレ透気度は、フィルムを構成するポリプロピレンに含有せしめる必須成分のβ晶核剤の含有量や、異種結晶核剤それぞれの含有量のバランス、その製造工程においては、キャスト工程における溶融ポリマーを固化させる際の結晶化条件(金属ドラム温度、金属ドラムの周速、得られる未延伸シートの厚みなど)や延伸工程における延伸条件(延伸方向(縦もしくは横)、延伸方式(縦もしくは横の一軸延伸、縦−横もしくは横−縦逐次二軸延伸、同時二軸延伸、二軸延伸後の再延伸など)、延伸倍率、延伸速度、延伸温度など)などにより制御できる。ガーレ透気度が10秒/100ml未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。ガーレ透気度が1,000秒/100mlを超えると、透過性能が不十分で比重も高くなる場合がある。ガーレ透気度は、より好ましくは10〜900秒/100ml、最も好ましくは50〜300秒/100mlである。

【0060】

本発明の微多孔ポリプロピレンフィルムの25℃での長手方向のヤング率は0.1GPa以上であることが好ましい。長手方向のヤング率が0.1GPa未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。長手方向のヤング率は、フィルムのポリプロピレンの結晶性(IIなどに対応)、得られる微多孔フィルムの比重(空孔率)、フィルムのI(MD)/I(TD)などにより制御できる。長手方向のヤング率は、より好ましくは0.3GPa以上、さらに好ましくは0.39GPa以上である。また、本発明の微多孔ポリプロピレンフィルムの長手方向のヤング率は、高いほど上記したハンドリング性に優れる傾向にあり、上限は設けないが、あまりに高すぎると空孔率が低くなったり、透過性能に劣る場合があるため、例えば、1.2GPa以下であることが好ましい。

【0061】

本発明の微多孔ポリプロピレンフィルムの25℃での長手方向の破断強度は40MPa以上であることが好ましい。25℃での長手方向の破断強度が40MPa未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。破断強度は、フィルムのポリプロピレンの結晶性(IIなどに対応)、得られる微多孔フィルムの比重(空孔率)、フィルムのI(MD)/I(TD)などにより制御できる。破断強度は、より好ましくは50MPa以上、さらに好ましくは55MPa以上である。また、本発明の微多孔ポリプロピレンフィルムの長手方向の破断強度は、高いほど上記したハンドリング性に優れる傾向にあり、上限は設けないが、あまりに高すぎると比重が高くなったり、透過性能に劣る場合があるため、例えば、150MPa以下であることが好ましい。

【0062】

本発明の微多孔ポリプロピレンフィルムの熱寸法安定性は、比較的低温の延伸条件をとったとしても、低く抑えられていることが好ましい。具体的には、例えば、これら発明の微多孔ポリプロピレンフィルムの105℃での長手方向の熱収縮率は、5%以下であることが好ましい。105℃での長手方向の熱収縮率が5%を超えると、二次加工工程において、フィルムの収縮が大きくなり、シワ入り、カールなどの工程不良を誘起する場合がある。105℃での長手方向の熱収縮率は、フィルムのポリプロピレンの結晶性(IIなどに対応)、延伸条件(延伸倍率、延伸温度など)、延伸後の熱固定条件(熱固定時の弛緩率、温度など)などにより制御できる。105℃での長手方向の熱収縮率は、より好ましくは4.5%以下である。また、本発明の微多孔ポリプロピレンフィルムの105℃での長手方向の熱収縮率は、低いほど上記した工程不良を抑制できる傾向にあり、下限は設けないが、低く制御するためには、延伸後の熱固定温度をある程度フィルムのポリプロピレンの融点直下まで上げる必要があり、孔が閉塞して比重が高くなったり、透過性能が悪化する場合があるので、例えば、0%以上であることが好ましい。

【0063】

本発明の微多孔ポリプロピレンフィルムは、二軸配向していることが好ましい。フィルムが二軸配向していることにより、β晶法による孔の形成を促進させることができる。さらには、二軸配向していることにより、透過性を有し、特に縦・横逐次二軸延伸する場合には、縦方向に低温でかつ高倍率に延伸することにより、さらに高い透過性を有する微多孔フィルムとすることができる。また、フィルムに靱性を付与でき、どの方向にもより避けにくくすることができる傾向にある。

【0064】

本発明の微多孔ポリプロピレンフィルムの製造には、各種の製膜法が用いられるが、高透過性、低比重の微多孔フィルムを高い生産性で製造するためには、縦−横逐次二軸延伸法を用いることが重要である。また、その他の製造方法に比較して、縦−横逐次二軸延伸法は、装置の拡張性などの観点から好適である。以下には、縦−横逐次二軸延伸法を用いた本発明の微多孔ポリプロピレンフィルムの製造方法の一例を示す。

【0065】

例えば、β晶核剤(A)と、異種α晶核剤(B)および/またはβ晶核剤(A)とは異なる種類のβ晶核剤を含むポリプロピレンを準備する。準備したポリプロピレンを押出機に供給して200〜320℃の温度で溶融させ、濾過フィルターを経た後、スリット状口金から押し出し、冷却用金属ドラムに巻き付けてシート状に冷却固化せしめ未延伸シートとする。

【0066】

ここで、未延伸シートに多量のβ晶を生成させるため、溶融押出温度は低い方が好ましいが、上記範囲未満であると、口金から吐出された溶融ポリマー中に未溶融物が発生し、後の延伸工程で破れなどの工程不良を誘発する原因となる場合があり、上記範囲を超えると、ポリプロピレンの熱分解が激しくなり、得られる微多孔フィルムのフィルム特性、例えば、ヤング率、破断強度などに劣る場合がある。

【0067】

また、冷却用金属ドラム(キャストドラム)の温度は60〜130℃とし、フィルムを適度に徐冷条件下で結晶化させ、多量かつ均一にβ晶を生成させて、延伸後に低比重、高透過性の微多孔フィルムとするために高い方が好ましい。冷却用ドラムの温度が60℃未満であると、得られる未延伸シートのβ晶分率が低下する場合があり、130℃を超えると、ドラム上でのシートの固化が不十分となり、ドラムからのシートの均一剥離が難しくなる場合がある。また、得られる微多孔フィルムの透過性は上記した温度範囲で上限に近いほど高くなり、下限に近いほど低い傾向にあり、ぞれぞれ得られる未延伸シート中のβ晶量に依存しているものと推定される。透過性の高い微多孔フィルムとする場合には、キャストドラム温度は、好ましくは100〜125℃である。

【0068】

未延伸シートが冷却用金属ドラムに接触する時間(以下、単純にドラムへの接触時間と称する場合がある)は、6〜60秒であることが好ましい。ここで、ドラムへの接触時間とは、上記キャスト工程において、溶融ポリマーがドラム上に最初に着地した時を開始時間(=0秒)とし、その溶融ポリマーからなる未延伸シートがドラムから剥離するまでに要する時間を意味する。なお、キャスト工程が複数個のドラムで構成されている場合は、未延伸シートがそれらドラムに接触している時間の総和が、金属ドラムへの接触時間となる。温度にもよるが、金属ドラムへの接触時間が6秒未満であると、剥離時点において未延伸シートが粘着したり、未延伸シートに生成するβ晶が少なくなったりする(未延伸シートのβ晶分率が低い)ために、二軸延伸後のフィルムの空孔率が必要以上に低くなる場合がある。金属ドラムの大きさにもよるが、金属ドラムへの接触時間が60秒を超えると、必要以上に金属ドラムの周速が低く、生産性が著しく悪化する場合がある。金属ドラムへの接触時間は、より好ましくは7〜45秒、さらに好ましくは8〜40秒である。

【0069】

また、冷却ドラムへの密着方法としては静電印加(ピンニング)法、水の表面張力を利用した密着方法、エアーナイフ法、プレスロール法、水中キャスト法などのうちいずれの手法を用いてもよいが、本発明の微多孔ポリプロピレンフィルムを得る手法としては、厚み制御性が良好で、その吹き付けエアーの温度により冷却速度を制御可能であるエアーナイフ法、静電印加法を用いることが好ましい。ここで、エアーナイフ法では、エアーは非ドラム面から吹き付けられ、その温度は10〜200℃とすることが好ましく、表面の冷却速度を制御することにより、表面β晶量を制御し、ひいては表面開孔率を制御でき、すなわち得られる微多孔フィルムの透過性を制御できる。

【0070】

また、該微多孔ポリプロピレンフィルムの少なくとも片面に第2、第3、・・の層を積層した積層体とする場合には、上記したポリプロピレンの他に各々所望の樹脂を必要に応じて準備し、これらの樹脂を別々の押出機に供給して所望の温度で溶融させ、濾過フィルターを経た後、ポリマー管あるいは口金内で合流せしめ、目的とするそれぞれの積層厚みでスリット状口金から押し出し、冷却用ドラムに巻き付けてシート状に冷却固化せしめ未積層延伸シートとすることができる。

【0071】

次に、得られた未延伸(積層)シートを、公知の汎用の縦−横逐次二軸延伸法を用いて二軸延伸する。まず、未延伸フィルムを所定の温度に保たれたロールに通して予熱し、引き続きそのフィルムを所定の温度に保ち周速差を設けたロール間に通し、長手方向に延伸して直ちに冷却する。

【0072】

ここで、高透過性、低比重などの特徴を有する本発明の微多孔ポリプロピレンフィルムを製造するためには、縦方向(=長手方向)の実効延伸倍率は、4〜10倍であることが好ましい。縦方向の実効延伸倍率が4倍未満であると、得られる微多孔フィルムの比重が高くなり、透過性に劣る場合があり、倍率が低いため同じキャスト速度でも製膜速度(=ライン速度)が遅くなり、生産性に劣る場合がある。縦方向の実効延伸倍率が10倍を超えると、縦延伸あるいは横延伸でフィルム破れが散発し、製膜性が悪化する場合がある。縦方向の実効延伸倍率は、より好ましくは4〜9倍、さらに好ましくは4〜8倍である。この際、縦延伸を少なくとも2段階以上に分けて行うことは、透過性能向上、低比重化、表面欠点抑制などの観点から好ましい場合がある。

【0073】

縦延伸温度は、安定製膜性、厚みムラ抑制、目的とする比重、透過性などを考慮して適宜最適な温度条件を選定すればよく、80〜140℃であることが好ましい。また、縦延伸後の冷却過程において、フィルムの厚みムラや透過性が悪化しない程度に縦方向に弛緩を与えることは、長手方向の寸法安定性の観点から好ましい。さらに、縦延伸後のフィルムに所望の樹脂層を適宜押出ラミネートやコーティングなどにより設置してもよい。

【0074】

また、縦延伸速度は、生産性と安定製膜性の観点から、5,000〜500,000%/分であることが好ましい。

【0075】

引き続き、この縦延伸フィルムをテンター式延伸機に導いて、各々所定の温度で予熱し、幅方向に延伸する。ここで、幅方向の実効延伸倍率は、10倍以下であることが好ましい。幅方向の実効延伸倍率が10倍を超えると、製膜性が悪化する場合がある。横延伸温度は、安定製膜性、厚みムラ、目的とする比重もしくは透過性などの観点から適宜最適な温度条件を選定すればよく、100〜150℃であることが好ましい。

【0076】

また、横延伸速度は、生産性と安定製膜性の観点から、100〜10,000%/分であることが好ましい。

【0077】

幅方向に延伸した後、得られる微多孔フィルムの寸法安定性向上などの観点からさらに幅方向に1%以上の弛緩を与えつつ100〜180℃で熱固定し、冷却する。さらに、必要に応じ、フィルムの少なくとも片面に空気あるいは窒素あるいは炭酸ガスと窒素の混合雰囲気中で、コロナ放電処理する。次いで、該フィルムを巻き取ることで、本発明の微多孔ポリプロピレンフィルムが得られる。

【0078】

本発明の微多孔ポリプロピレンフィルムは、従来のβ晶法による微多孔ポリプロピレンフィルムに比較して同じ製膜条件でも透過性能に優れ、比重を低くできる。また、延伸時の破れが少なく、製膜性に優れ、生産性に優れるとともに、力学物性、寸法安定性に優れる。さらに、本発明の微多孔ポリプロピレンフィルムは、従来の溶融製膜法を用い、連続製膜可能であるとともに、従来のβ晶法に比較して生産性を高められるため、上記したような抽出法やラメラ延伸法同等もしくはそれ以上の特性(比重、透過性能など)を有する高機能微多孔フィルムを、抽出法やラメラ延伸法に比べてはるかに安価に製造できる。

【0079】

以上のことから、本発明の微多孔ポリプロピレンフィルムは、包装用途、工業用途など、例えば、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用、電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途に好ましく用いることができる。

【0080】

[特性値の測定法]

(1)比重、空孔率

フィルムの比重は、ミラージュ貿易(株)製高精度電子比重計(SD−120L)を用いて、30×40mmのサイズに切り出したサンプルについて、JIS K 7112(1999) A法(水中置換法)に準じて23℃、65%RHにて測定した。同じサンプルについて同様の測定を5回行い、得られた比重の平均値を当該サンプルの比重とした。

(2)β晶分率

Seiko Instruments製熱分析装置RDC220型を用いて、JIS K 7122(1987)に準じて測定した。フィルムを重量4.5〜5.5mgとしてアルミニウムパンに封入して装填し、当該装置にセットし、窒素雰囲気下で10℃/分の速度で30℃から280℃まで昇温し(ファーストラン)、昇温完了後280℃で5分間待機させ、引き続き10℃/分の速度で30℃まで冷却し、冷却完了後30℃で5分間待機させ、次いで再度10℃/分の速度で280℃まで昇温する際に得られる熱量曲線(セカンドランの熱量曲線)において、140℃以上160℃未満に頂点が観測されるβ晶の融解に伴う1本以上の吸熱ピークから算出される融解熱量(ΔHβ)と160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解に伴う吸熱ピークから算出される融解熱量(ΔHα)から、下記式を用いて求めた。この際、ΔHβの融解ピークとΔHαの融解ピーク間に、微少な発熱もしくは吸熱ピークが観測される場合があるが、このピークは削除した。

【0081】

β晶分率 = {ΔHβ/(ΔHβ+ΔHα)}×100

同じサンプルについて同様の測定を5回行い、得られたβ晶分率の平均値を当該サンプルのβ晶分率とした(単位:%)。なお、各種キャスト条件により製造された未延伸シートについて測定を行う場合など、工程条件によるβ晶分率の違いを評価する場合は、ファーストランの熱量曲線を用いる以外は上記と同様の条件で測定を行えばよい。

【0082】

ここで、140〜160℃に頂点を有する融解ピークが存在するが、β晶の融解に起因するものか不明確な場合は、140〜160℃に融解ピークの頂点が存在することと、下記条件で調製したサンプルについて、下記2θ/θスキャンで得られる回折プロファイルの各回折ピーク強度から算出されるK値が0.3以上であることをもって当該融解ピークがβ晶の融解に起因するものと判定すればよい。

【0083】

下記にサンプル調製条件、広角X線回折法の測定条件を示す。

・サンプル:フィルムの方向を揃え、熱プレス調製後のサンプル厚さが1mm程度になるよう重ね合わせる。このサンプルを0.5mm厚みの2枚のアルミ板で挟み、280℃で3分間熱プレスして融解・圧縮させ、ポリマー鎖をほぼ無配向化する。得られたシートを、アルミ板ごと取り出した直後に100℃の沸騰水中に5分間浸漬して結晶化させる。その後アルミ板ごと25℃の雰囲気下に放置し、当該温度まで冷却して得られるシートを切り出したサンプルを測定に供する。

・X線発生装置:理学電機(株)製 4036A2(管球型)

・X線源:CuKα線(Niフィルター使用)

・出力:40kV、20mA

・光学系:理学電機(株)製 ピンホール光学系(2mmφ)

・ゴニオメーター:理学電機(株)製

・スリット系:2mmφ(上記)−1°−1°

・検出器:シンチレーションカウンター

・計数記録装置:理学電気(株)製 RAD−C型

・測定方法:透過法

・2θ/θスキャン:ステップスキャン、2θ範囲10〜55°、0.05°ステップ、積算時間2秒

ここで、K値は、2θ=16°付近に観測され、β晶に起因する(300)面の回折ピーク強度(Hβ1とする)と2θ=14,17,19°付近にそれぞれ観測され、α晶に起因する(110)、(040)、(130)面の回折ピーク強度(それぞれHα1、Hα2、Hα3とする)とから、下記の数式により算出できる。K値はβ晶の比率を示す経験的な値であり、各回折ピーク強度の算出方法などK値の詳細については、ターナージョーンズ(A.Turner Jones)ら,“マクロモレキュラーレ ヒェミー”(Makromolekulare Chemie),75,134−158頁(1964)を参考にすればよい。

K = Hβ1/{Hβ1+(Hα1+Hα2+Hα3)}

なお、ポリプロピレンの結晶型(α晶、β晶)の構造、得られる広角X線回折プロファイルなどは、例えば、エドワード・P・ムーア・Jr.著、“ポリプロピレンハンドブック”、工業調査会(1998)、p.135−163;田所宏行著、“高分子の構造”、化学同人(1976)、p.393;ターナージョーンズ(A.Turner Jones)ら,“マクロモレキュラーレ ヒェミー”(Makromolekulare Chemie),75,134−158頁(1964)や、これらに挙げられた参考文献なども含めて多数の報告があり、それを参考にすればよい。

(3)ガーレ透気度

JIS P 8117(1998)に準拠して、23℃、65%RHにて測定した(単位:秒/100ml)。同じサンプルについて同様の測定を5回行い、得られたガーレ透気度の平均値を当該サンプルのガーレ透気度とした。この際、ガーレ透気度の平均値が1,000秒/100mlを超えるものについては実質的に透気性を有さないものとみなし、無限大(∞)秒/100mlとした。

(4)メルトインデックス(MI)

JIS K 7210(1999)に準じて条件M(230℃、2.16kgf(21.18N)で測定した(単位:g/10分)。同じサンプルについて同様の測定を5回行い、得られたMFRの平均値を当該サンプルのMIとした。

(5)アイソタクチックインデックス(II)

フィルムのポリプロピレンを60℃の温度のn−ヘプタンで2時間抽出し、ポリプロピレン中の不純物・添加物を除去する。その後130℃で2時間減圧乾燥する。これから重量W(mg)の試料を取り、ソックスレー抽出器に入れ沸騰n−ヘプタンで12時間抽出する。次に、この試料を取り出し、アセトンで十分洗浄した後、130℃で6時間減圧乾燥し、その後常温まで冷却し、重量W’(mg)を測定し、次式で求める。

II(%) = (W’/W)×100(%)

同じサンプルについて同様の測定を5回行い、得られたIIの平均値を当該サンプルのIIとする。

(6)β晶核剤(A)の分散状態の確認

加熱装置を備えた光学顕微鏡を用い、サンプル(チップ形状の原料はそのまま、フィルム・シート形状のものは10mm角に切り出して用いる)を松浪硝子(株)製カバーグラス(18×18mm、No.1)にのせて200℃で加熱し、溶融させる。溶融後、そのままもう一枚のカバーグラスを被せて圧縮し、厚さ0.03mmの溶融体とする。サンプルの任意の5カ所について倍率400倍で焦点深度を変えて厚み方向の全ての核剤の分散状態を観察し、観測された全ての核剤について長径と短径を測定し、その比(=長径/短径)の平均値を算出する。同じサンプルで同様の測定を5回行い、得られた長径と短径の比の平均値を当該サンプルの長径と短径の比とする。本発明では、該長径と短径の比が10以上のものを、核剤が針状に分散しているものと判断する。

(7)粒子の平均粒径

遠心沈降法(堀場製作所製 CAPA500を使用)を用いて測定した体積平均径を平均粒径(μm)とする。

(8)微多孔フィルムの断面構造の観察

凍結ミクロトーム法を用い、−100℃で微多孔フィルムの横方向−厚み方向断面を採取した。得られた微多孔フィルムの断面に、Ptをコートした後、下記条件にて走査型電子顕微鏡(SEM)を用いて断面を観察し、断面像を採取した。また、得られた断面像から、各層の厚み(μm)を測定した。なお、サンプル調製および断面観察は、(株)東レリサーチセンターにて行った。また、観察倍率は、必要に応じて下記の範囲で設定を変更した。

・装置 :(株)日立製作所製 超高分解能電解放射型走査電子顕微鏡(UHR−FE−SEM)S−900H

・加速電圧:2kV

・観察倍率:2,000〜20,000倍

(9)濡れ張力

ホルムアミドとエチレングリコールモノエーテルとの混合液を用いて、JIS K 6768(1999)に準じて測定した(単位:mN/m)。

(10)25℃での長手方向のヤング率、長手方向の破断強度

JIS K 7127(1999、試験片タイプ2)に準じて、(株)オリエンテック社製フィルム強伸度測定装置(AMF/RTA−100)を用いて、25℃、65%RHにて測定した。サンプルを長手方向:15cm、幅方向:1cmのサイズに切り出し、原長50mm、引張り速度300mm/分で伸張して、ヤング率(単位:GPa)、破断強度(単位:MPa)を測定した。同じサンプルについて同様の測定を5回行い、得られたヤング率、破断強度の平均値を当該サンプルのヤング率、破断強度とした。

(11)105℃での長手方向の熱収縮率

サンプルを長手方向:260mm、幅方向:10mmにサンプリングし、原寸(L0)として200mmの位置にマークを入れる。このサンプルの下端に3gの荷重をかけ、105℃の熱風循環オーブン中で15分間熱処理した後室温中に取り出し、サンプルにマークした長さ(L1)を測定する。この際、熱収縮率は次式により求めた(単位:%)。

【0084】

熱収縮率(%) = 100×(L0−L1)/L0

同じサンプルについて同様の測定を5回行い、得られた熱収縮率の平均値を当該サンプルの熱収縮率とした。

(12)二軸配向の判別

フィルムの配向状態を、フィルムに対して以下に示す3方向からX線を入射した際に得られるX線回折写真から判別した。

・Through入射:フィルムの縦方向(MD)・横方向(TD)で形成される面に垂直に入射

・End入射 :フィルムの横方向・厚み方向で形成される面に垂直に入射

・Edge入射 :フィルムの縦方向・厚み方向で形成される面に垂直に入射。

【0085】

なお、サンプルは、フィルムを方向を揃えて、厚みが1mm程度になるよう重ね合わせて、切り出し、測定に供した。

【0086】

X線回折写真は以下の条件でイメージングプレート法により測定した。

・X線発生装置 :理学電気(株)製 4036A2型

・X線源 :CuKα線(Niフィルター使用)

・出力 :40Kv、20mA

・スリット系 :1mmφピンホールコリメータ

・イメージングプレート:FUJIFILM BAS−SR

・撮影条件 :カメラ半径(サンプルとイメージングプレートとの間の距離)40mm、露出時間5分。

【0087】

ここで、フィルムの無配向、一軸配向、二軸配向の別は、例えば、松本喜代一ら、“繊維学会誌”、第26巻、第12号、1970年、p.537−549;松本喜代一著、“フィルムをつくる”、共立出版(1993)、p.67−86;岡村誠三ら著、“高分子化学序論(第2版)”、化学同人(1981)、p.92−93などで解説されているように、以下の基準で判別した。

・無配向 :いずれの方向のX線回折写真においても実質的にほぼ均等強度を有するデバイ・シェラー環が得られる

・縦一軸配向:End入射のX線回折写真においてほぼ均等強度を有するデバイ・シェラー環が得られる

・二軸配向 :いずれの方向のX線回折写真においてもその配向を反映した、回折強度が均等ではない回折像が得られる。

(13)フィルムの厚み

ダイヤルゲージ式厚み計(JIS B 7503(1997)、PEACOCK製UPRIGHT DIAL GAUGE(0.001×2mm)、No.25、測定子5mmφ平型、125gf(1.23N)荷重)を用いて、フィルムの長手方向および幅方向に10cm間隔で10点測定し、それらの平均値を当該サンプルのフィルム厚みとした(単位:μm)。

(14)実効延伸倍率

スリット状口金から押し出し、金属ドラムにキャストしてシート上に冷却固化せしめた未延伸フィルムに、長さ1cm四方の升目をそれぞれの辺がフィルムの長手方向、幅方向に平行になるように刻印した後、延伸・巻き取りを行い、得られたフィルムの升目の長さ(cm)を長手方向に10升目分、幅方向に10升目分測定し、これらの平均値をそれぞれ長手方向・横方向の実効延伸倍率とした。

(15)製膜性

フィルムをキャスト速度2m/分で5時間製膜した際に、下記の基準で判定した。

・A :破れが発生しない。

・B :破れが1回発生。

・C :破れが2回発生。

・D :破れが3回以上発生。

【0088】

なお、破れの回数は以下の基準で数えた。すなわち、縦延伸工程もしくは横延伸工程で破れが発生したら、その時点で破れ1回とカウントし、速やかにその工程の前でフィルムをカットして巻き取りつつ待機し(何らかの理由で破れが発生した前の工程で待機することが困難な場合、そのさらに前の工程で待機してもよい)、準備が整い次第破れが発生した工程に再びフィルムを導入する。例えば、横延伸工程でフィルム破れが発生した場合、縦延伸機−横延伸機(テンター)間でフィルムを一旦カットして縦延伸フィルムをそのまま巻き取りつつ待機状態とし、テンターの破れフィルムの除去、フィルム通し条件(温度、テンタークリップ走行速度など)の調整が完了次第、再びフィルムをテンターに導入して横延伸させ、製膜性を評価する。なお、上記5時間の製膜時間は、この待機状態を含んだ時間と定義する。同じ水準について同様の製膜実験を5回行い、得られた破れ回数の平均値を破れ回数とし、製膜性を上記基準で判定した。

【実施例】

【0089】

本発明を実施例に基づいて説明する。なお、所望の厚みのフィルムを得るためには、特に断りのない限り、ポリマーの押出量を所定の値に調節した。また、実施例で示したいずれのフィルムも上記手法で二軸配向していることを確認した。

【0090】

(実施例1)

下記の組成を有するポリプロピレン樹脂を準備した。

<ポリプロピレン樹脂A>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトフローレイト(MFR):7g/10分)・・99.95重量%

β晶核剤(A):N,N’−ジシクロヘキシル−2,6−ナフタレン ジカルボキサミド(新日本理化(株)製NU−100)・・0.05重量%

この樹脂組成100重量部に、酸化防止剤として、チバガイギー(株)製IRGANOX1010を0.15重量部、熱安定剤として、チバガイギー(株)製IRGAFOS168を0.1重量部添加した。これを二軸押出機に供給して300℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

<ポリプロピレン樹脂B>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.6重量%

α晶核剤(B):荒川化学(株)製ロジン系α晶核剤“パインクリスタル”KM−1600・・0.4重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0091】

得られたポリプロピレン樹脂Aを90重量%、ポリプロピレン樹脂Bを10重量%の比率で添加混合した樹脂組成を一軸押出機に供給して220℃で溶融・混練し、200メッシュの単板濾過フィルターを経た後に200℃に加熱されたスリット状口金から押出し、表面温度120℃に加熱されたドラム(=キャスティングドラム、キャストドラム)にキャストし、フィルムの非ドラム面側からエアーナイフを用いて140℃に加熱された熱風を吹き付けて密着させながら、シート状に成形し、未延伸シートを得た。なお、この際の金属ドラムとの接触時間は、40秒であった。

【0092】

得られた未延伸シートを120℃に保たれたロール群に通して予熱し、120℃に保ち周速差を設けたロール間に通し、120℃で長手方向に4倍延伸して80℃に冷却した。引き続き、この縦延伸フィルムの両端をクリップで把持しつつテンターに導入して135℃で予熱し、135℃で幅方向に8倍に延伸した。次いで、テンター内で幅方向に5%の弛緩を与えつつ、155℃で熱固定をし、均一に徐冷した後、室温まで冷却して巻き取り、厚さ25μmの微多孔ポリプロピレンフィルムを得た。

【0093】

得られた微多孔フィルムの原料組成とフィルム特性評価結果をそれぞれ表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0094】

(実施例2)

実施例1において、ポリプロピレン樹脂Aを99重量%、ポリプロピレン樹脂Bを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例2とした。

【0095】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0096】

(実施例3)

実施例2において、長手方向の延伸倍率を5倍に上げた以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例3とした。

【0097】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0098】

(実施例4)

実施例1において、ポリプロピレン樹脂Aを90重量%、下記の組成で準備したポリプロピレン樹脂Cを10重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例4とした。

<ポリプロピレン樹脂C>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

α晶核剤(B):三井化学(株)製ソルビトール系α晶核剤NC−4・・0.2重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0099】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0100】

(実施例5)

実施例4において、ポリプロピレン樹脂Aを99重量%、ポリプロピレン樹脂Cを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例5とした。

【0101】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0102】

(実施例6)

実施例1において、ポリプロピレン樹脂Aを99重量%、下記の組成で準備したポリプロピレン樹脂Dを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例6とした。

<ポリプロピレン樹脂D>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

α晶核剤(B):旭電化工業(株)製有機リン酸金属エステル金属塩系α晶核剤NA−11・・0.2重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0103】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0104】

(実施例7)

実施例1において、ポリプロピレン樹脂Aを95重量%、下記の組成で準備したポリプロピレン樹脂Dを5重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例7とした。

<ポリプロピレン樹脂D>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・90重量%

β晶核剤(A)とは異なる種類のβ晶核剤添加PP:MAYZO社製β晶核剤添加PPマスターバッチ“BNX”BETA−PPLN・・10重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0105】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率・強度も高く、寸法安定性にも優れていた。

【0106】

(実施例8)

実施例6において、ポリプロピレン樹脂Aを98重量%、ポリプロピレン樹脂Cを2重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例8とした。

【0107】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0108】

(実施例9)

実施例1において、ポリプロピレン樹脂Aを96重量%、下記の組成で準備したポリプロピレン樹脂Eを4重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例9とした。

<ポリプロピレン樹脂E>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・90重量%

β晶核剤(A)とは異なる種類のβ晶核剤添加PP:SUNOCO社製β晶核剤添加PP“BEPOL”B022−SP・・25重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0109】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0110】

(実施例10)

実施例7において、ポリプロピレン樹脂Aの代わりに、下記の組成で準備したポリプロピレン樹脂Fを用いたこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例10とした。

<ポリプロピレン樹脂F>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

β晶核剤(A):N,N’−ジシクロヘキシル−2,6−ナフタレン ジカルボキサミド(新日本理化(株)製NU−100)・・0.2重量%

この樹脂組成100重量部に、酸化防止剤として、チバガイギー(株)製IRGANOX1010を0.15重量部、熱安定剤として、チバガイギー(株)製IRGAFOS168を0.1重量部添加した。これを二軸押出機に供給して300℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0111】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0112】

(比較例1)

実施例1において、ポリプロピレン樹脂A 100重量を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例1とした。

【0113】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、透過性能も不十分であった。

【0114】

(比較例2)

比較例1において、長手方向の延伸倍率を5倍に上げた以外は同様の条件で製膜を試みた(比較例2)。

【0115】

結果を表2、4に示す。横延伸の際に破れが散発したため、満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0116】

(比較例3)

実施例10において、ポリプロピレン樹脂F 100重量を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例3とした。

【0117】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、透過性能も不十分であった。

【0118】

(比較例4)

実施例7において、ポリプロピレン樹脂Dを20重量%、住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を80重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例4とした。

【0119】

結果を表2、4に示す。横延伸の際に破れが多発したため、満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0120】

(比較例5)

実施例1において、SUNOCO社製β晶核剤添加PP“BEPOL”B022−SP 100重量%を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例5とした。

【0121】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、実質的に透過性を有していなかった。

【0122】

(比較例6)

実施例2において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例6)。

【0123】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0124】

(比較例7)

比較例6において、ポリプロピレン樹脂B 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例7とした。

【0125】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0126】

(比較例8)

実施例4において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例8)。

【0127】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0128】

(比較例9)

比較例8において、ポリプロピレン樹脂C 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例9とした。

【0129】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0130】

(比較例10)

実施例6において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例10)。

【0131】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0132】

(比較例11)

比較例10において、ポリプロピレン樹脂D 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例11とした。

【0133】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0134】

(比較例12)

実施例1において、ポリプロピレン樹脂A、ポリプロピレン樹脂Bの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)100重量%を用いたこと以外は同様の条件で製膜を試みた(比較例12)。

【0135】

結果を表2、4に示す。キャスト工程でシートがキャストドラムに粘着したまま剥離できず、連続的に延伸工程へとシートを搬送できないことから、工業的に製造できないフィルムであった。

【0136】

(比較例13)

比較例12において、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例13とした。

【0137】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0138】

【表1】

【0139】

【表2】

【0140】

【表3】

【0141】

【表4】

【0142】

表1〜4より、本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)を必須成分として、それとは異なる種類のβ晶核剤、異種α晶核剤(B)を含むことにより、透過性を高くすることができた。また、比重が低く、製膜性を向上することができた。さらに、その透過性をフィルムの原料組成や製膜条件で制御できた。

【産業上の利用可能性】

【0143】

本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)を必須成分とし、2種類以上の結晶核剤を含有することにより、従来の微多孔ポリプロピレンフィルムに比較して、透過性を高めることができる。また、比重が低く、製膜性に優れる。

【0144】

本発明の微多孔ポリプロピレンフィルムは、空孔率が高く、透過性が高いことにより、吸収性、保液性にも優れたフィルムとすることができ、合成紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用や電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途など様々な分野で優れた特性を発揮しうる。

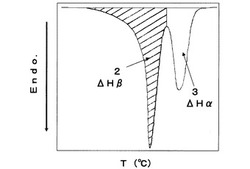

【図面の簡単な説明】

【0145】

【図1】図1は、示差走査熱量計(DSC)を用いて、上記の測定法(12)β晶分率において、β晶分率を求める際に得られる熱量曲線を模式的に示した概略図である。

【図2】図2は、図1において140〜160℃に頂点が観測されるβ晶の融解に伴う吸熱ピークの面積から求める融解熱量(ΔHβ)と、160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解の伴う吸熱ピークの面積から求める融解熱量(ΔHα)を示した概略図である。

【符号の説明】

【0146】

1 β晶活性を有するポリプロピレンフィルムの熱量曲線

2 β晶の融解熱量(ΔHβ)

3 β晶以外のポリプロピレン由来の結晶の融解熱量(ΔHα)

T 温度

Endo. 吸熱方向

【技術分野】

【0001】

本発明は、包装用途、工業用途など広範な用途に好適な微多孔ポリプロピレンフィルムに関するものである。詳しくは、従来のβ晶法による微多孔フィルムに比べて透過性に優れ、比重が低く、製膜性、生産性にも優れる微多孔ポリプロピレンフィルムに関する。

【背景技術】

【0002】

微多孔フィルムは、透過性、低比重などの特徴から、主として電池や電解コンデンサーなどの各種セパレータ、各種分離膜(フィルター)、おむつや生理用品に代表される吸収性物品、衣料や医療用の透湿防水部材、感熱受容紙用部材、インク受容体部材などその用途は多岐に渡っており、ポリプロピレンやポリエチレンに代表されるポリオレフィン系微多孔フィルムが主として用いられている。

【0003】

微多孔ポリオレフィンフィルムの製造方法は、一般に湿式法と乾式法に大別される。湿式法としては、ポリオレフィンに被抽出物を添加、微分散させ、シート化した後に被抽出物を溶媒などにより抽出して孔を形成し、必要に応じて抽出前および/または後に延伸加工を行う工程を有する抽出法などがある(例えば、特許文献1参照)。乾式法としては、溶融押出によるシート化時に低温押出、高ドラフトの特殊な溶融結晶化条件をとることにより特殊な結晶ラメラ構造を形成させた未延伸シートを製造し、これを主として一軸延伸することによりラメラ界面を開裂させて孔を形成するラメラ延伸法がある(例えば、特許文献2、非特許文献1参照)、他の乾式法としては、ポリオレフィンに無機粒子などの非相溶粒子を大量添加した未延伸シートを延伸することにより異種素材界面を剥離させて孔を形成する無機粒子法がある(例えば、特許文献3参照)。他にはポリプロピレンの溶融押出による未延伸シート作製時に結晶密度の低いβ晶(結晶密度:0.922g/cm3)を形成させ、これを延伸することにより結晶密度の高いα晶(結晶密度:0.936g/cm3)に結晶転移させ、両者の結晶密度差により孔を形成させるβ晶法(例えば、特許文献4〜9、非特許文献2参照)がある。

【0004】

上記β晶法では、延伸後のフィルムに多量の孔を形成させるため、延伸前の未延伸シートに選択的に多量のβ晶を生成させる必要がある。このため、β晶法ではβ晶核剤を用い、特定の溶融結晶化条件でβ晶を生成させることが重要となる。近年では、β晶核剤として、古くから用いられてきたキナクリドン系化合物(例えば、非特許文献3参照)に比較して、さらに高いβ晶生成能を有する材料が提案されており(例えば、特許文献10、11参照)、種々の微多孔ポリプロピレンフィルムが提案されている。

【0005】

例えば、β晶法による微多孔ポリプロピレンフィルムの低温製膜性、厚みムラを改良する目的で、0.01〜10重量%の超高分子量ポリエチレンもしくはポリテトラフルオロエチレンを含有し、X線によるβ晶分率(K値)が0.5以上、230℃で測定したときの溶融張力(MS)が5cN以上である樹脂組成物、フィルムおよび孔含有フィルムの製造方法などが提案されている(特許文献12参照)。

【0006】

また、ポリプロピレンにボイドもしくは孔を形成させて比重を低くする技術のうち、β晶法は他の技術に比較して優れていることは既に知られている。β晶法以外のポリプロピレンの低比重化技術としては、ポリプロピレンに無機粒子や有機粒子、ポリプロピレンに対して非相溶の樹脂などを添加して未延伸シートを製造し、これを延伸することにより異種素材界面を剥離させ、隣接ボイド同士が連続していない、いわゆる孤立ボイドを形成させる方法が知られている(例えば、特許文献13参照)。これらの他の技術で得られるボイド含有フィルムの比重は、高々0.6〜0.8程度であるのに対して、β晶法では粒子や非相溶樹脂などを用いなくても、その製造条件(製膜条件)に依存して0.3〜0.4程度の比重が低いフィルムを製造することもできる。

【特許文献1】特公昭60−23130号公報(請求項1)

【特許文献2】特公昭55−32531号公報(請求項1)

【特許文献3】特公平3−2893号公報(請求項1〜7)

【特許文献4】特公平7−5780号公報(請求項1)

【特許文献5】特許第2509030号公報(請求項1〜8)

【特許文献6】特許第3443934号公報(請求項1〜5)

【特許文献7】特許第3523404号公報(請求項1)

【特許文献8】国際公開第02/66233号パンフレット(請求項1〜11)

【特許文献9】特開2005−171230号公報(請求項1〜11)

【特許文献10】特公平7−84502号公報(請求項1〜8)

【特許文献11】特許第3243835号公報(請求項1)

【特許文献12】米国特許第6596814号公報(請求項1〜31、第2頁第1段落第18〜50行目、実施例1〜3、比較例4)

【特許文献13】特許第2611392号公報(請求項1〜2、第4頁第1段落第40行目〜第5頁第2段落第5行目)

【非特許文献1】足立ら、“化学工業”、第47巻、1997年、p.47−52

【非特許文献2】シュー(M.Xu)ら、“ポリマーズ フォー アドバンスド テクノロジーズ”(Polymers for Advanced Technologies)、第7巻、1996年、p.743−748

【非特許文献3】藤山、“高分子加工”、第38巻、1989年、p.35−41

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、従来のβ晶法による微多孔ポリプロピレンフィルムは、いわゆる抽出法、ラメラ延伸法による微多孔フィルムに比較して、各種媒体の透過性能(以下、単に透過性と略称する場合がある。)に劣っていた。すなわち、特許文献10、11に示されるような高活性のβ晶核剤を用いても、特許文献4〜9や非特許文献2などで提案されているβ晶法による微多孔ポリプロピレンフィルムであっても、抽出法やラメラ延伸法による微多孔フィルムに比較して透過性が劣っていた。このため、β晶法による微多孔ポリプロピレンフィルムは、高い透過性能が要求されるフィルターや電池セパレータ用途などに代表される高付加価値分野へ展開することは難しいとされてきた。

【0008】

また、従来のβ晶法による微多孔ポリプロピレンフィルムの透過性能は、無機粒子法による微多孔ポリプロピレンフィルムと同等かもしくは若干優れる程度であり、粒子の脱落による工程汚染などの短所はあるものの、コスト競争力に優れる無機粒子法による微多孔フィルムに対して際立った特徴に乏しかった。

【0009】

β晶法では未延伸シートを作製するキャスト工程での特殊な溶融結晶化条件のために生産性が低いことも問題であった。より具体的には、β晶法では未延伸シートに多量のβ晶を生成させて高透過性の微多孔ポリプロピレンフィルムとするために、β晶核剤を含有したポリプロピレンを用いるだけでなく、より好ましくはこれを100℃を超える高温雰囲気下で固化させてシート化する(例えば、特許文献8参照)。また、溶融押出温度が低いほど、多量のβ晶を形成できるという報告もある(非特許文献3参照)。このため、微多孔ポリプロピレンフィルム作製時のライン速度は、キャスト工程の溶融ポリプロピレンの結晶固化状態によって決定される。すなわち、高速製膜のために高速キャストを行おうとしても、未固化状態では粘着するため金属ドラムから剥離しにくいという問題があった。仮に剥離できたとしても、その後の張力下でのシート搬送時に場合によってはシートが伸びてしまうため、キャスト速度、ひいてはライン速度(すなわち製膜速度)は必然的に低くなり、生産性が低くなる。また、透過性能を発現するためにはその後の延伸工程で従来の透過性を有さない汎用ポリプロピレンフィルムの延伸条件より低温で延伸する必要がある。この延伸工程でも条件によっては破れが散発し、生産コストがさらに高くなることが問題であった。

【0010】

さらに、特許文献12で開示されているβ晶法による微多孔ポリプロピレンフィルムでも、溶融押出時にポリエチレンやポリテトラフルオロエチレンの超高分子量成分が粗大ゲル状物となって析出することがあり、製膜性を著しく悪化させるため、高β晶分率による低比重・高透過性実現と製膜性・厚みムラ改良の両立が極めて困難であった。

【0011】

また、特許文献13で開示されている白色二軸延伸ポリプロピレンフィルムでは、実質的にボイド開始剤を添加し、キャスト工程における未延伸シートを固化させるための金属ドラムの温度が低いことから、比重をさらに低くすることが難しく、透過性を付与することも実質的に難しかった。

【0012】

加えて、さらに透過性が高い、もしくは比重が低いポリプロピレンフィルムが要求されており、従来のβ晶法で対応できる比重の範囲にも限界があった。

【0013】

本発明の目的は、上記問題を解消すべくなされたものであり、透過性に優れ、比重が低く、生産性にも優れ、力学物性や寸法安定性などにも優れる微多孔ポリプロピレンフィルムを提供することである。

【課題を解決するための手段】

【0014】

本発明者らは鋭意検討した結果、主として、以下の構成により上記課題を解決できることを見出した。

【0015】

すなわち、本発明の微多孔ポリプロピレンフィルムは、少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有することを特徴とする。

【0016】

さらに、これら微多孔ポリプロピレンフィルムの好ましい態様として、比重が0.1〜0.6であること、β晶核剤(A)の濃度が、含有されるフィルム層のポリプロピレン全量に対して、0.001〜1重量%であること、β晶核剤(A)以外の異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5以下であること、前記β晶核剤(A)以外の異種結晶核剤が、α晶核剤(B)であること、2種類以上の異なるβ晶核剤を含むこと、β晶分率が40%以上であること、β晶核剤(A)が、下記化学式の少なくとも一方で表されるアミド系化合物であること、

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]、

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]、

ガーレ透気度が10〜1,000秒/100mlであることを特徴とする。

【発明の効果】

【0017】

本発明の微多孔ポリプロピレンフィルムは、従来のβ晶法による微多孔ポリプロピレンフィルムに比較して同じ製膜条件でも透過性能に優れ、比重を低くできる。また、延伸時の破れが少なく、製膜性に優れ、生産性に優れるとともに、力学物性、寸法安定性に優れる。さらに、本発明の微多孔ポリプロピレンフィルムは、従来の溶融製膜法を用い、連続製膜可能であるとともに、従来のβ晶法に比較して生産性を高められるため、上記したような抽出法やラメラ延伸法同等もしくはそれ以上の特性(比重、透過性能など)を有する高機能微多孔ポリプロピレンフィルムを、抽出法やラメラ延伸法に比べてはるかに安価に製造できる。

【0018】

以上のことから、本発明の微多孔ポリプロピレンフィルムは、包装用途、工業用途など、例えば、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用や電解コンデンサー用などのセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途に好ましく用いることができる。

【発明を実施するための最良の形態】

【0019】

本発明の微多孔ポリプロピレンフィルム(以下、単に微多孔フィルムということがある)は、β晶核剤(A)を含有する。ここで、β晶核剤(A)とは、本発明の微多孔フィルムに含有される2種類以上の結晶核剤のうち、必須成分として含有されるβ晶核剤をいう。β晶核剤(A)を含有することにより、フィルムの製造工程のうちキャスト工程において、キャスト条件(冷却温度、冷却速度など)を制御することにより、未延伸フィルム中にβ晶を多量に形成でき、その後の縦・横二軸延伸工程において、上記したβ晶法によりフィルム中に微細な孔を緻密に形成することができる。

【0020】

上記β晶核剤(A)としては、例えば、

1. 1,2−ヒドロキシステアリン酸カリウム、安息香酸マグネシウム、コハク酸マグネシウム、フタル酸マグネシウムなどに代表されるカルボン酸のアルカリまたはアルカリ土類金属塩;

2. N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキサミドなどに代表されるアミド系化合物;

3. ベンゼンスルホン酸ナトリウム、ナフタレンスルホン酸ナトリウムなどに代表される芳香族スルホン酸化合物;

4. 二または三塩基カルボン酸のジもしくはトリエステル類;

5. テトラオキサスピロ化合物類;

6. イミドカルボン酸誘導体;

7. フタロシアニンブルーなどに代表されるフタロシアニン系顔料;

8. キナクリドン、キナクリドンキノンなどに代表されるキナクリドン系顔料;

9. 有機二塩基酸である成分Aと周期律表第IIA族金属の酸化物、水酸化物または塩である成分Bとからなる二成分系化合物

10.ナノスケールのサイズを有する酸化鉄

などの各種化合物のうちの1種類が挙げられるが、これらに限定されるわけではない。

これら分類1〜10のβ晶核剤は、本発明においてそれぞれ異なる種類のβ晶核剤としてみなすことができる。一方、同じ分類に属するβ晶核剤で化学式が異なるものは、異なる種類のβ晶核剤とはみなさない。例えば、下記に示したアミド系化合物の場合、本発明においては分類2に属し、分類1、3〜10のβ晶核剤とは異なる種類のβ晶核剤であるが、下記に示した化合物R2−NHCO−R1−CONH−R3と化合物R5−CONH−R4−NHCO−R6は、同種のβ晶核剤である。

【0021】

本発明のβ晶核剤(A)としては、上記のなかでは特に下記化学式の少なくとも一方で表され、N,N’−ジシクロヘキシル−2,6−ナフタレンジカルボキサミドなどに代表されるアミド系化合物(上記の分類2)が、得られる微多孔フィルムの比重を低くでき、透過性を向上できるので、特に好ましい。すなわち、本発明の微多孔ポリプロピレンフィルムは、下記化学式の少なくとも一方で表されるアミド系化合物を必須成分のβ晶核剤として含有することが特に好ましい。

【0022】

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

かかる特に好ましいβ晶核剤(A)もしくはβ晶核剤(A)添加(含有)ポリプロピレンの具体例としては、新日本理化(株)社製β晶核剤“エヌジェスター”(タイプ名:NU−100など)などが挙げられる。

【0023】

本発明のβ晶核剤(A)の含有量(濃度)は、当該β晶核剤のβ晶生成能にもよるが、含有されるフィルム層のポリプロピレン全量に対して、0.001〜1重量%であることが好ましい。β晶核剤(A)の含有量が上記範囲未満であると、得られる微多孔フィルムのβ晶分率が不十分となったり、比重が高くなったり、透過性能に劣る場合がある。β晶核剤(A)の含有量が上記範囲を超えると、それ以上含有せしめても得られる微多孔フィルムのβ晶分率が向上せず、経済性に劣り、核剤自体の分散性が悪化して逆にβ晶分率が低下する場合がある。β晶核剤(A)の含有量は、より好ましくは0.05〜0.2重量%である。

【0024】

ここで、上記したβ晶核剤(A)は、未延伸シートにおいて針状に分散していることが好ましい。核剤の分散形態は、下記測定方法の詳細な説明で述べる通り、加熱溶融させた未延伸シートについてフィルムの面方向から光学顕微鏡で観察し、その際確認される核剤形状の短径と長径の比(=長径/短径)の平均値が10以上であれば、針状に分散しているものと定義する。但し、微多孔フィルムで針状に分散したβ晶核剤が確認できれば、未延伸シート中でβ晶核剤(A)が針状に分散しているものとみなしてもよい。その場合には、微多孔フィルムについて同様の観察を行い、その後確認される核剤形状の短径と長径の比の平均値が10以上であれば、針状に分散しているものといえる。

【0025】

β晶核剤(A)が未延伸シート中に針状に分散することにより、得られる微多孔フィルムの空孔率を高めたり、透過性を高めることが可能となる場合がある。これは、β晶核剤(A)が針状に分散することにより、溶融押出の際に針状に分散した該核剤が長手方向に配列しやすくなる(核剤の長径方向が未延伸シートの長手方向に向きやすくなる)ため、キャスト後に得られる未延伸シートの結晶ラメラ自体も、より配向しやすくなることと、β晶からα晶への結晶転移の相乗効果によるものと推定される。

【0026】

ここで、より均一かつ多数の孔を形成させるためには、本発明の微多孔ポリプロピレンフィルムのβ晶分率は、30%以上であることが好ましい。なお、β晶分率は、下記の通り、DSCを用いて2回目の昇温で得られるセカンドランの熱量曲線において、140℃以上160℃未満に頂点が観測されるポリプロピレン由来のβ晶の融解に伴う吸熱ピーク(1個以上のピーク)のピーク面積から算出される融解熱量(ΔHβ;図1と同じ熱量曲線である図2の符号2)と、160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解に伴うベースラインを越えてピークを持つβ晶以外のポリプロピレン由来の結晶の融解に伴う吸熱ピークのピーク面積から算出される融解熱量(ΔHα図1と同じ熱量曲線である図2の符号3)から、下記式を用いて求める。ここで、β晶分率とは、ポリプロピレンの全ての結晶に占めるβ晶の比率であり、特開2004−142321や上記特開2004−160689などでは、これらの発明に近い温度条件下でDSCを用いて熱量曲線を測定し、フィルムのβ晶分率を求めている。なお、140〜160℃に頂点を有する吸熱ピークが存在するが、β晶の融解に起因するか不明確な場合などは、下記の通り、K値により判定すればよい。

【0027】

β晶分率(%) = {ΔHβ/(ΔHβ+ΔHα)}×100

β晶分率が上記範囲未満であると、得られる微多孔フィルムの空孔率が低くなったり、透過性に劣る場合がある。β晶分率は、より好ましくは40%以上、さらに好ましく50%以上、最も好ましくは60%以上である。

【0028】

本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)とは異なる結晶核剤を含有し、結果として2種類以上の異なる種類の結晶核剤(異種結晶核剤)を含有する。複数種類の結晶核剤を含有することにより、二軸延伸後の比重を低くでき、透過性を高くすることができる。これは、上記キャスト工程においてポリプロピレンが結晶化することにより未延伸フィルムが固化するが、β晶核剤(A)により形成されるβ晶のラメラ構造が異種結晶核剤により形成されるβ晶もしくはα晶のラメラ構造によって乱され、その後の延伸工程でこの乱れに起因して孔の形成が促進されるためと推定される。

【0029】

上記のラメラ構造を乱すために、当該異種結晶核剤が、α晶核剤(B)であることが好ましい。また、当該異種結晶核剤が、上記β晶核剤(A)とは異なる1種類以上のβ晶核剤であり、結果として得られる微多孔フィルムが2種類以上のβ晶核剤を含むことが好ましい。

【0030】

ここで、上記α晶核剤(B)としては、例えば、

・ ソルビトール系化合物;

・ 有機リン酸エステル金属塩系化合物;

・ 有機カルボン酸金属塩系化合物;

・ ロジン系化合物

など各種化合物が挙げられるが、特に限定されない。これらのなかでも、上記β晶核剤(A)との併用下で透過性改良効果が高いことから、ソルビトール系化合物、ロジン系化合物が特に好ましい。かかる特に好ましいソルビトール系α晶核剤の具体例としては、三井化学(株)製ソルビトール系核剤(タイプ名:NC−4、NC−6など)などが挙げられる。また、かかる特に好ましいロジン系α晶核剤の具体例としては、荒川化学(株)製“パインクリスタル”(タイプ名:KM−1300、KM−1500、KM−1600など)などが挙げられる。これらのα晶核剤で上記した特に好ましい効果が得られるのは、ポリプロピレンに添加し、溶融押出する際に、当該α晶核剤が溶解・微分散することにより、上記β晶核剤(A)により形成されるβ晶のラメラ構造が、効率的に乱されるためと推定される。

【0031】

また、β晶核剤(A)以外の異種β晶核剤としては、例えば、上記に例示した各種β晶核剤のうち、β晶核剤(A)として用いるもの以外のβ晶核剤から選ばれる1種類が挙げられ、特に限定されないが、特に好ましい異種β晶核剤の具体例としては、透過性改良効果が高いことから、SUNOCO社製β晶核剤添加ポリプロピレン“BEPOL”(タイプ名:B022−SPなど)、MAYZO社製β晶核剤添加ポリプロピレン“BNX”(タイプ名:BETAPP−LN、BETAPP−Nなど)などが挙げられる。これらのβ晶核剤を異種β晶核剤として用いることにより、上記した特に好ましい効果が得られるのは、未延伸シート中にβ晶核剤(A)によって形成されるβ晶のラメラ構造が、効率的に乱されるためと推定される。

【0032】

ここで、上記した分類1〜4のα晶核剤は、本発明において異種のα晶核剤とみなすことができる。また、上記した分類1〜10のβ晶核剤と分類1〜4のα晶核剤は、本発明においてそれぞれ異種の結晶核剤とみなすことができる。また、これら異種結晶核剤は、β晶核剤(A)と同じフィルム層に含有されていることが重要である。

【0033】

本発明において、β晶核剤(A)以外の全ての異種結晶核剤の濃度の和は、β晶核剤(A)の濃度の1/5以下であることが好ましい。β晶核剤(A)以外の全ての異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5を超えると、上記した異種結晶核剤により導入されるラメラ構造の乱れが過度に導入されるためか、透過性が低下する場合がある。当該異種結晶核剤の濃度の和は、β晶核剤(A)の濃度の1/10以下がより好ましく、さらに好ましくは1/1,000〜1/50である。

【0034】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンのメルトインデックス(MI)は、製膜性の観点から1〜30g/10分であることが好ましい。MIが1g/10分未満であると、低温での溶融押出が不安定になったり、押出原料の置換に長時間を要する、均一な厚みのフィルムを形成することが困難になる、製膜性が低下するなどの問題点を生じる場合がある。MIが30g/10分を超えると、キャスト工程においてスリット状口金から吐出された溶融ポリマーを金属ドラムに巻き付けてシート状に成形せしめる際に、溶融ポリマーの金属ドラム上での着地点が大きく変動するため、未延伸シート中の均一なβ晶の生成が困難になったり、シートに波うちなどの欠点が生じるため、得られる微多孔フィルムの厚みムラが大きくなったり、孔の形成ムラが大きくなる場合がある。MIは、より好ましくは1〜20g/10分である。

【0035】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンのアイソタクチックインデックス(II)は、92〜99.8%であることが好ましい。IIが92%未満であると、フィルムとしたときの腰が低下する、熱収縮率が大きくなるなどの問題点が生じる場合がある。IIが高くなるほど剛性、寸法安定性などが向上する傾向にあるが、99.8%を超えると製膜性自体が悪化する場合がある。IIは、より好ましくは94〜99.5%である。

【0036】

ここで、上記したMI、IIなどのポリプロピレンの特性値は、製膜前の原料チップを用いて判定することが望ましいが、製膜後のフィルムについても、そのまま、もしくは該フィルムを60℃以下の温度のn−ヘプタンで2時間抽出し、不純物・添加物を除去後、130℃で2時間以上減圧乾燥したものをサンプルとして用いて測定することもできる。

【0037】

本発明の微多孔ポリプロピレンフィルムは、主としてポリプロピレンから構成される。ポリプロピレンからなることにより、ポリプロピレン特有のβ晶を利用したβ晶法により、フィルム内部に多数の孔を形成することができる。

【0038】

本発明でいうところの“ポリプロピレン”は、いずれも主としてプロピレンの単独重合体からなるが、本発明の目的を損なわない範囲でポリプロピレンと他の不飽和炭化水素の単量体成分が共重合された重合体であってもよいし、プロピレンとプロピレン以外の単量体成分が共重合された重合体がブレンドされてもよいし、プロピレン以外の不飽和炭化水素の単量体成分の(共)重合体がブレンドされてもよい。このような共重合成分やブレンド物を構成する単量体成分として、例えば、エチレン、プロピレン(共重合されたブレンド物の場合)、1−ブテン、1−ペンテン、3−メチルペンテン−1、3−メチルブテン−1、1−ヘキセン、4−メチルペンテン−1、5−エチルヘキセン−1、1−オクテン、1−デセン、1−ドデセン、ビニルシクロヘキセン、スチレン、アリルベンゼン、シクロペンテン、ノルボルネン、5−メチル−2−ノルボルネン、アクリル酸およびそれらの誘導体などが挙げられるが、これらに限定される訳ではない。

【0039】

本発明の微多孔ポリプロピレンフィルムは、フィルムを構成する全てのポリマーに対し、90重量%以上のプロピレン単量体成分を含む(すなわち、ポリプロピレンを主成分とする)。プロピレン単量体の含量が 上記範囲未満であると、得られる微多孔フィルムのβ晶活性が不十分となり、結果として、空孔率が低くなったり、透過性能に劣る場合がある。プロピレン単量体の含量は、フィルムを構成する全てのポリマーの単量体全量に対し、より好ましくは95重量%以上であり、さらに好ましくは97重量%以上である。

【0040】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンは、経済性などの観点から、本発明の特性を損なわない範囲で、本発明の微多孔ポリプロピレンフィルムを製造する際に生じた屑フィルムや、他のフィルムを製造する際に生じた屑フィルム、その他の樹脂をブレンド使用してもかまわない。

【0041】

また、これら微多孔ポリプロピレンフィルムは、異種材料界面における剥離現象による孔形成補助の観点から、ポリオレフィン系樹脂やポリオレフィン系樹脂以外の他のポリマーなどから選ばれる少なくとも一種のポリマーを含んでいても構わない。

【0042】

ポリオレフィン系樹脂としては、主としてプロピレン以外の上に例示した単量体などのオレフィンから構成される単独重合体または共重合体などが挙げられるが、これらに限定される訳ではない。ポリオレフィン系樹脂の具体例としては、溶融押出工程でのポリプロピレン中の微分散性、その後の延伸工程での孔形成補助効果の観点から、例えば、ポリメチルペンテンおよびメチルペンテンとメチルペンテン以外のα−オレフィンの共重合物、ポリブテン、シクロオレフィンの単独もしくは共重合体、メタロセン触媒法による線状低密度ポリエチレン、超低密度ポリエチレン(エチレン・α−オレフィン共重合体)などが挙げられる。これらに限定されるわけではないが、特にメタロセン触媒法による超低密度ポリエチレンが、孔形成を促進し、結果として比重を低くでき、さらには透過性を向上することもできる場合があり、また製膜性を向上させることもできる場合があるので好ましい。

【0043】

ポリオレフィン系樹脂以外の他のポリマーとしては、ポリオレフィン以外のビニル系ポリマー樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリフェニレンサルファイド系樹脂、ポリイミド系樹脂などが挙げられるが、これらに限定される訳ではない。ポリオレフィン系樹脂以外の他のポリマーの具体例としては、溶融押出工程でのポリプロピレン中の微分散性、その後の延伸工程での孔形成補助効果の観点から、例えば、ポリブチレンテレフタレート、ポリカーボネート、シンジオタクチックポリスチレンなどが挙げられるが、これらに限定される訳ではない。

【0044】

なお、ポリオレフィン系樹脂として、超高分子量ポリエチレン(UHMWPE)、ポリオレフィン系樹脂以外の他のポリマーとして、ポリテトラフルオロエチレン(PTFE)、およびそれらの誘導体は、溶融押出時にゲル状物が析出することがある。また、PTFEはポリマーの分解によりフッ酸が発生し、押出機や口金を腐食する懸念がある。したがって、UHMWPEやPTFEは、ポリオレフィン系樹脂以外の他のポリマーとして実質的に添加すること自体が好ましくない場合がある。

【0045】

本発明の微多孔ポリプロピレンフィルムを構成するポリプロピレンには、これら発明の目的を損なわない範囲で、例えば、酸化防止剤、熱安定剤、塩素捕捉剤、帯電防止剤、滑剤、ブロッキング防止剤、粘度調整剤、銅害防止剤などの各種添加剤が混合されていてもよい。この際、特に添加した場合得られる微多孔フィルムのβ晶分率が目的とする範囲にあるようなものが好ましい。

【0046】

本発明の微多孔ポリプロピレンフィルムのポリプロピレンには、滑り性付与、ブロッキング防止(ブロッキング防止剤)、孔形成補助などのために無機粒子および/または架橋有機粒子が添加されていてもよい。

【0047】

無機粒子は、金属または金属化合物の無機粒子であり、例えば、ゼオライト、炭酸カルシウム、炭酸マグネシウム、アルミナ、シリカ、珪酸アルミニウム、カオリン、カオリナイト、タルク、クレイ、珪藻土、モンモリロナイト、酸化チタンなどの粒子、もしくはこれらの混合物などが挙げられるが、これらに限定されるものではない。

【0048】

また、架橋有機粒子は、架橋剤を用いて高分子化合物を架橋した粒子であり、例えば、ポリメトキシシラン系化合物の架橋粒子、ポリスチレン系化合物の架橋粒子、アクリル系化合物の架橋粒子、ポリウレタン系化合物の架橋粒子、ポリエステル系化合物の架橋粒子、フッ素系化合物の架橋粒子、もしくはこれらの混合物などが挙げられるが、これらに限定されるものではない。

【0049】

また、無機粒子および架橋有機粒子の体積平均粒径は、これらをブロッキング防止剤としてのみ用いる場合には、0.5〜5μmであることが好ましい。平均粒径が0.5μm未満であると、得られる微多孔フィルムの滑り性に劣る場合があり、5μmを超えると、粒子が脱落する場合がある。また、孔形成補助を主な目的として添加する場合には、0.05〜1μmであることが好ましい。平均粒径が0.05μm未満であると、添加効果が発現しなくなる場合があり、1μmを超えると、粒子が脱落したり、粗大な孔が形成されてしまう場合がある。

【0050】

無機粒子および/または架橋有機粒子の含有量は、これらをブロッキング防止剤としてのみ用いる場合には、含有されるフィルム層に対して、0.02〜0.5重量%であることが好ましく、より好ましくは0.05〜0.2重量%であることが、ブロッキング防止性、滑り性などの観点から好ましい。また、孔形成補助を主な目的として含有せしめる場合には、その平均粒径に大きく依存するが、1〜50重量%であることが好ましく、より好ましくは5〜40重量%であることが粒子の分散性、孔形成の観点から好ましい。さらに、上記の通り、粒子を含有せしめることによりβ晶分率が低下する場合や粒子が脱落し、工程中を汚す傾向にある場合には、実質的に含有させない方が好ましく、適宜含有量を選択すればよい。

【0051】

本発明の微多孔ポリプロピレンフィルムの比重は、0.1〜0.6であることが好ましい。なお、比重がこのように著しく低いことは、孔が緻密に形成されていることに対応し、これにより透過性に優れるだけではなく、クッション性(緩衝性)、隠蔽性、断熱性、吸収性、保液性などにも優れたフィルムとすることができる。その結果、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用や電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの様々な用途で高い生産性を活かしつつ優れた特性を発揮しうる。

【0052】

本発明の微多孔ポリプロピレンフィルムの比重は、フィルムを構成するポリプロピレンに含有せしめる必須成分のβ晶核剤の含有量や、異種結晶核剤それぞれの含有量のバランス、その製造工程においては、キャスト工程における溶融ポリマーを固化させる際の結晶化条件(金属ドラム温度、金属ドラムの周速、得られる未延伸シートの厚みなど)や延伸工程における延伸条件(延伸方向(縦もしくは横)、延伸方式(縦もしくは横の一軸延伸、縦−横もしくは横−縦逐次二軸延伸、同時二軸延伸、二軸延伸後の再延伸など)、延伸倍率、延伸速度、延伸温度など)などにより制御できる。特に、比重を著しく低く制御するためには、上記したような異種結晶核剤を含有せしめ、各結晶核剤の濃度バランスを制御したポリプロピレンを用い、その製膜工程においては、キャスト工程では均一かつ多量のβ晶を形成させ、延伸工程では面積倍率、特に縦延伸倍率を高く設定することなどが主に重要である。

【0053】

本発明の微多孔ポリプロピレンフィルムの比重が0.1未満であると、製膜工程やその後の二次加工工程において、フィルムが伸びたり、シワが入ったり、破断する場合があり(当該業者は、これらの現象がみられた場合、そのフィルムを工程通過性もしくはハンドリング性に劣るという)、0.6を超えると透過性能が不充分となる場合がある。より好ましくは0.13〜0.5、さらに好ましくは0.15〜0.3である。

【0054】

次に、本発明の微多孔ポリプロピレンフィルムの少なくとも片面には、添加剤飛散・ブリードアウト抑制、コーティング膜・蒸着膜易接着、易印刷性付与、ヒートシール性付与、プリントラミネート性付与、光沢付与、滑り性付与、離型性付与、イージーピール性付与、表面硬度向上、平滑性付与、表面粗度向上、手切れ性付与、表面開孔率向上、表面親水性付与、光学特性制御、表面耐熱性付与、隠蔽性向上など、種々の目的に応じて、適宜各種ポリオレフィン系樹脂およびその他の樹脂を積層してもよい。

【0055】

この際積層される表層樹脂は、必ずしもβ晶核剤(A)と、それとは異なる種類の結晶核剤を含有する必要はないが、透過性に優れた微多孔フィルムとする場合には、フィルムを構成する全ての層がこれら結晶核剤を含有することが特に好ましい。

【0056】

また、この際の積層厚みは、0.25μm以上であり、かつフィルムの全厚みの1/2以下であることが好ましい。積層厚みが0.25μm未満であると、膜切れなどにより均一な積層が困難となり、全厚みの1/2を超えると、これら発明の微多孔ポリプロピレンフィルムの高透過性、低比重などの特徴に劣る場合がある。

【0057】

また、この際積層される表層樹脂は必ずしもこれら発明の範囲を満たす必要はなく、透過性を有する必要はない。樹脂の積層方法は、共押出、インライン・オフライン押出ラミネート、インライン・オフラインコーティング、物理蒸着、化学蒸着、スパッタリングなどが挙げられるが、これらのうちいずれかに限定されるわけではなく、随時最良の方法を選択すればよい。

【0058】

本発明の微多孔ポリプロピレンフィルムの少なくとも片方のフィルム表面にコロナ放電処理を施し、フィルム表面の濡れ張力を35mN/m以上とすることは、表面親水性、接着性、帯電防止性および滑剤のブリードアウト性を向上させるため好ましく採用することができる。この際、コロナ放電処理時の雰囲気ガスとしては、空気、酸素、窒素、炭酸ガス、あるいは窒素/炭酸ガスの混合系などが好ましく、経済性の観点からは空気中でコロナ放電処理することが特に好ましい。また、火炎(フレーム)処理、プラズマ処理なども表面濡れ張力向上の観点から好ましい。濡れ張力の上限は特に設けないが、過度な表面処理は表面を劣化させる場合があり、60mN/m以下であることが好ましい。

【0059】

本発明の微多孔ポリプロピレンフィルムのガーレ透気度は、10〜1,000秒/100mlであることが好ましい。本発明において、得られる微多孔フィルムの透過性の尺度の一つであるガーレ透気度は、フィルムを構成するポリプロピレンに含有せしめる必須成分のβ晶核剤の含有量や、異種結晶核剤それぞれの含有量のバランス、その製造工程においては、キャスト工程における溶融ポリマーを固化させる際の結晶化条件(金属ドラム温度、金属ドラムの周速、得られる未延伸シートの厚みなど)や延伸工程における延伸条件(延伸方向(縦もしくは横)、延伸方式(縦もしくは横の一軸延伸、縦−横もしくは横−縦逐次二軸延伸、同時二軸延伸、二軸延伸後の再延伸など)、延伸倍率、延伸速度、延伸温度など)などにより制御できる。ガーレ透気度が10秒/100ml未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。ガーレ透気度が1,000秒/100mlを超えると、透過性能が不十分で比重も高くなる場合がある。ガーレ透気度は、より好ましくは10〜900秒/100ml、最も好ましくは50〜300秒/100mlである。

【0060】

本発明の微多孔ポリプロピレンフィルムの25℃での長手方向のヤング率は0.1GPa以上であることが好ましい。長手方向のヤング率が0.1GPa未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。長手方向のヤング率は、フィルムのポリプロピレンの結晶性(IIなどに対応)、得られる微多孔フィルムの比重(空孔率)、フィルムのI(MD)/I(TD)などにより制御できる。長手方向のヤング率は、より好ましくは0.3GPa以上、さらに好ましくは0.39GPa以上である。また、本発明の微多孔ポリプロピレンフィルムの長手方向のヤング率は、高いほど上記したハンドリング性に優れる傾向にあり、上限は設けないが、あまりに高すぎると空孔率が低くなったり、透過性能に劣る場合があるため、例えば、1.2GPa以下であることが好ましい。

【0061】

本発明の微多孔ポリプロピレンフィルムの25℃での長手方向の破断強度は40MPa以上であることが好ましい。25℃での長手方向の破断強度が40MPa未満であると、製膜工程やその後の二次加工工程においてハンドリング性に劣る場合がある。破断強度は、フィルムのポリプロピレンの結晶性(IIなどに対応)、得られる微多孔フィルムの比重(空孔率)、フィルムのI(MD)/I(TD)などにより制御できる。破断強度は、より好ましくは50MPa以上、さらに好ましくは55MPa以上である。また、本発明の微多孔ポリプロピレンフィルムの長手方向の破断強度は、高いほど上記したハンドリング性に優れる傾向にあり、上限は設けないが、あまりに高すぎると比重が高くなったり、透過性能に劣る場合があるため、例えば、150MPa以下であることが好ましい。

【0062】

本発明の微多孔ポリプロピレンフィルムの熱寸法安定性は、比較的低温の延伸条件をとったとしても、低く抑えられていることが好ましい。具体的には、例えば、これら発明の微多孔ポリプロピレンフィルムの105℃での長手方向の熱収縮率は、5%以下であることが好ましい。105℃での長手方向の熱収縮率が5%を超えると、二次加工工程において、フィルムの収縮が大きくなり、シワ入り、カールなどの工程不良を誘起する場合がある。105℃での長手方向の熱収縮率は、フィルムのポリプロピレンの結晶性(IIなどに対応)、延伸条件(延伸倍率、延伸温度など)、延伸後の熱固定条件(熱固定時の弛緩率、温度など)などにより制御できる。105℃での長手方向の熱収縮率は、より好ましくは4.5%以下である。また、本発明の微多孔ポリプロピレンフィルムの105℃での長手方向の熱収縮率は、低いほど上記した工程不良を抑制できる傾向にあり、下限は設けないが、低く制御するためには、延伸後の熱固定温度をある程度フィルムのポリプロピレンの融点直下まで上げる必要があり、孔が閉塞して比重が高くなったり、透過性能が悪化する場合があるので、例えば、0%以上であることが好ましい。

【0063】

本発明の微多孔ポリプロピレンフィルムは、二軸配向していることが好ましい。フィルムが二軸配向していることにより、β晶法による孔の形成を促進させることができる。さらには、二軸配向していることにより、透過性を有し、特に縦・横逐次二軸延伸する場合には、縦方向に低温でかつ高倍率に延伸することにより、さらに高い透過性を有する微多孔フィルムとすることができる。また、フィルムに靱性を付与でき、どの方向にもより避けにくくすることができる傾向にある。

【0064】

本発明の微多孔ポリプロピレンフィルムの製造には、各種の製膜法が用いられるが、高透過性、低比重の微多孔フィルムを高い生産性で製造するためには、縦−横逐次二軸延伸法を用いることが重要である。また、その他の製造方法に比較して、縦−横逐次二軸延伸法は、装置の拡張性などの観点から好適である。以下には、縦−横逐次二軸延伸法を用いた本発明の微多孔ポリプロピレンフィルムの製造方法の一例を示す。

【0065】

例えば、β晶核剤(A)と、異種α晶核剤(B)および/またはβ晶核剤(A)とは異なる種類のβ晶核剤を含むポリプロピレンを準備する。準備したポリプロピレンを押出機に供給して200〜320℃の温度で溶融させ、濾過フィルターを経た後、スリット状口金から押し出し、冷却用金属ドラムに巻き付けてシート状に冷却固化せしめ未延伸シートとする。

【0066】

ここで、未延伸シートに多量のβ晶を生成させるため、溶融押出温度は低い方が好ましいが、上記範囲未満であると、口金から吐出された溶融ポリマー中に未溶融物が発生し、後の延伸工程で破れなどの工程不良を誘発する原因となる場合があり、上記範囲を超えると、ポリプロピレンの熱分解が激しくなり、得られる微多孔フィルムのフィルム特性、例えば、ヤング率、破断強度などに劣る場合がある。

【0067】

また、冷却用金属ドラム(キャストドラム)の温度は60〜130℃とし、フィルムを適度に徐冷条件下で結晶化させ、多量かつ均一にβ晶を生成させて、延伸後に低比重、高透過性の微多孔フィルムとするために高い方が好ましい。冷却用ドラムの温度が60℃未満であると、得られる未延伸シートのβ晶分率が低下する場合があり、130℃を超えると、ドラム上でのシートの固化が不十分となり、ドラムからのシートの均一剥離が難しくなる場合がある。また、得られる微多孔フィルムの透過性は上記した温度範囲で上限に近いほど高くなり、下限に近いほど低い傾向にあり、ぞれぞれ得られる未延伸シート中のβ晶量に依存しているものと推定される。透過性の高い微多孔フィルムとする場合には、キャストドラム温度は、好ましくは100〜125℃である。

【0068】

未延伸シートが冷却用金属ドラムに接触する時間(以下、単純にドラムへの接触時間と称する場合がある)は、6〜60秒であることが好ましい。ここで、ドラムへの接触時間とは、上記キャスト工程において、溶融ポリマーがドラム上に最初に着地した時を開始時間(=0秒)とし、その溶融ポリマーからなる未延伸シートがドラムから剥離するまでに要する時間を意味する。なお、キャスト工程が複数個のドラムで構成されている場合は、未延伸シートがそれらドラムに接触している時間の総和が、金属ドラムへの接触時間となる。温度にもよるが、金属ドラムへの接触時間が6秒未満であると、剥離時点において未延伸シートが粘着したり、未延伸シートに生成するβ晶が少なくなったりする(未延伸シートのβ晶分率が低い)ために、二軸延伸後のフィルムの空孔率が必要以上に低くなる場合がある。金属ドラムの大きさにもよるが、金属ドラムへの接触時間が60秒を超えると、必要以上に金属ドラムの周速が低く、生産性が著しく悪化する場合がある。金属ドラムへの接触時間は、より好ましくは7〜45秒、さらに好ましくは8〜40秒である。

【0069】

また、冷却ドラムへの密着方法としては静電印加(ピンニング)法、水の表面張力を利用した密着方法、エアーナイフ法、プレスロール法、水中キャスト法などのうちいずれの手法を用いてもよいが、本発明の微多孔ポリプロピレンフィルムを得る手法としては、厚み制御性が良好で、その吹き付けエアーの温度により冷却速度を制御可能であるエアーナイフ法、静電印加法を用いることが好ましい。ここで、エアーナイフ法では、エアーは非ドラム面から吹き付けられ、その温度は10〜200℃とすることが好ましく、表面の冷却速度を制御することにより、表面β晶量を制御し、ひいては表面開孔率を制御でき、すなわち得られる微多孔フィルムの透過性を制御できる。

【0070】

また、該微多孔ポリプロピレンフィルムの少なくとも片面に第2、第3、・・の層を積層した積層体とする場合には、上記したポリプロピレンの他に各々所望の樹脂を必要に応じて準備し、これらの樹脂を別々の押出機に供給して所望の温度で溶融させ、濾過フィルターを経た後、ポリマー管あるいは口金内で合流せしめ、目的とするそれぞれの積層厚みでスリット状口金から押し出し、冷却用ドラムに巻き付けてシート状に冷却固化せしめ未積層延伸シートとすることができる。

【0071】

次に、得られた未延伸(積層)シートを、公知の汎用の縦−横逐次二軸延伸法を用いて二軸延伸する。まず、未延伸フィルムを所定の温度に保たれたロールに通して予熱し、引き続きそのフィルムを所定の温度に保ち周速差を設けたロール間に通し、長手方向に延伸して直ちに冷却する。

【0072】

ここで、高透過性、低比重などの特徴を有する本発明の微多孔ポリプロピレンフィルムを製造するためには、縦方向(=長手方向)の実効延伸倍率は、4〜10倍であることが好ましい。縦方向の実効延伸倍率が4倍未満であると、得られる微多孔フィルムの比重が高くなり、透過性に劣る場合があり、倍率が低いため同じキャスト速度でも製膜速度(=ライン速度)が遅くなり、生産性に劣る場合がある。縦方向の実効延伸倍率が10倍を超えると、縦延伸あるいは横延伸でフィルム破れが散発し、製膜性が悪化する場合がある。縦方向の実効延伸倍率は、より好ましくは4〜9倍、さらに好ましくは4〜8倍である。この際、縦延伸を少なくとも2段階以上に分けて行うことは、透過性能向上、低比重化、表面欠点抑制などの観点から好ましい場合がある。

【0073】

縦延伸温度は、安定製膜性、厚みムラ抑制、目的とする比重、透過性などを考慮して適宜最適な温度条件を選定すればよく、80〜140℃であることが好ましい。また、縦延伸後の冷却過程において、フィルムの厚みムラや透過性が悪化しない程度に縦方向に弛緩を与えることは、長手方向の寸法安定性の観点から好ましい。さらに、縦延伸後のフィルムに所望の樹脂層を適宜押出ラミネートやコーティングなどにより設置してもよい。

【0074】

また、縦延伸速度は、生産性と安定製膜性の観点から、5,000〜500,000%/分であることが好ましい。

【0075】

引き続き、この縦延伸フィルムをテンター式延伸機に導いて、各々所定の温度で予熱し、幅方向に延伸する。ここで、幅方向の実効延伸倍率は、10倍以下であることが好ましい。幅方向の実効延伸倍率が10倍を超えると、製膜性が悪化する場合がある。横延伸温度は、安定製膜性、厚みムラ、目的とする比重もしくは透過性などの観点から適宜最適な温度条件を選定すればよく、100〜150℃であることが好ましい。

【0076】

また、横延伸速度は、生産性と安定製膜性の観点から、100〜10,000%/分であることが好ましい。

【0077】

幅方向に延伸した後、得られる微多孔フィルムの寸法安定性向上などの観点からさらに幅方向に1%以上の弛緩を与えつつ100〜180℃で熱固定し、冷却する。さらに、必要に応じ、フィルムの少なくとも片面に空気あるいは窒素あるいは炭酸ガスと窒素の混合雰囲気中で、コロナ放電処理する。次いで、該フィルムを巻き取ることで、本発明の微多孔ポリプロピレンフィルムが得られる。

【0078】

本発明の微多孔ポリプロピレンフィルムは、従来のβ晶法による微多孔ポリプロピレンフィルムに比較して同じ製膜条件でも透過性能に優れ、比重を低くできる。また、延伸時の破れが少なく、製膜性に優れ、生産性に優れるとともに、力学物性、寸法安定性に優れる。さらに、本発明の微多孔ポリプロピレンフィルムは、従来の溶融製膜法を用い、連続製膜可能であるとともに、従来のβ晶法に比較して生産性を高められるため、上記したような抽出法やラメラ延伸法同等もしくはそれ以上の特性(比重、透過性能など)を有する高機能微多孔フィルムを、抽出法やラメラ延伸法に比べてはるかに安価に製造できる。

【0079】

以上のことから、本発明の微多孔ポリプロピレンフィルムは、包装用途、工業用途など、例えば、合成紙、感熱受容紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用、電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途に好ましく用いることができる。

【0080】

[特性値の測定法]

(1)比重、空孔率

フィルムの比重は、ミラージュ貿易(株)製高精度電子比重計(SD−120L)を用いて、30×40mmのサイズに切り出したサンプルについて、JIS K 7112(1999) A法(水中置換法)に準じて23℃、65%RHにて測定した。同じサンプルについて同様の測定を5回行い、得られた比重の平均値を当該サンプルの比重とした。

(2)β晶分率

Seiko Instruments製熱分析装置RDC220型を用いて、JIS K 7122(1987)に準じて測定した。フィルムを重量4.5〜5.5mgとしてアルミニウムパンに封入して装填し、当該装置にセットし、窒素雰囲気下で10℃/分の速度で30℃から280℃まで昇温し(ファーストラン)、昇温完了後280℃で5分間待機させ、引き続き10℃/分の速度で30℃まで冷却し、冷却完了後30℃で5分間待機させ、次いで再度10℃/分の速度で280℃まで昇温する際に得られる熱量曲線(セカンドランの熱量曲線)において、140℃以上160℃未満に頂点が観測されるβ晶の融解に伴う1本以上の吸熱ピークから算出される融解熱量(ΔHβ)と160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解に伴う吸熱ピークから算出される融解熱量(ΔHα)から、下記式を用いて求めた。この際、ΔHβの融解ピークとΔHαの融解ピーク間に、微少な発熱もしくは吸熱ピークが観測される場合があるが、このピークは削除した。

【0081】

β晶分率 = {ΔHβ/(ΔHβ+ΔHα)}×100

同じサンプルについて同様の測定を5回行い、得られたβ晶分率の平均値を当該サンプルのβ晶分率とした(単位:%)。なお、各種キャスト条件により製造された未延伸シートについて測定を行う場合など、工程条件によるβ晶分率の違いを評価する場合は、ファーストランの熱量曲線を用いる以外は上記と同様の条件で測定を行えばよい。

【0082】

ここで、140〜160℃に頂点を有する融解ピークが存在するが、β晶の融解に起因するものか不明確な場合は、140〜160℃に融解ピークの頂点が存在することと、下記条件で調製したサンプルについて、下記2θ/θスキャンで得られる回折プロファイルの各回折ピーク強度から算出されるK値が0.3以上であることをもって当該融解ピークがβ晶の融解に起因するものと判定すればよい。

【0083】

下記にサンプル調製条件、広角X線回折法の測定条件を示す。

・サンプル:フィルムの方向を揃え、熱プレス調製後のサンプル厚さが1mm程度になるよう重ね合わせる。このサンプルを0.5mm厚みの2枚のアルミ板で挟み、280℃で3分間熱プレスして融解・圧縮させ、ポリマー鎖をほぼ無配向化する。得られたシートを、アルミ板ごと取り出した直後に100℃の沸騰水中に5分間浸漬して結晶化させる。その後アルミ板ごと25℃の雰囲気下に放置し、当該温度まで冷却して得られるシートを切り出したサンプルを測定に供する。

・X線発生装置:理学電機(株)製 4036A2(管球型)

・X線源:CuKα線(Niフィルター使用)

・出力:40kV、20mA

・光学系:理学電機(株)製 ピンホール光学系(2mmφ)

・ゴニオメーター:理学電機(株)製

・スリット系:2mmφ(上記)−1°−1°

・検出器:シンチレーションカウンター

・計数記録装置:理学電気(株)製 RAD−C型

・測定方法:透過法

・2θ/θスキャン:ステップスキャン、2θ範囲10〜55°、0.05°ステップ、積算時間2秒

ここで、K値は、2θ=16°付近に観測され、β晶に起因する(300)面の回折ピーク強度(Hβ1とする)と2θ=14,17,19°付近にそれぞれ観測され、α晶に起因する(110)、(040)、(130)面の回折ピーク強度(それぞれHα1、Hα2、Hα3とする)とから、下記の数式により算出できる。K値はβ晶の比率を示す経験的な値であり、各回折ピーク強度の算出方法などK値の詳細については、ターナージョーンズ(A.Turner Jones)ら,“マクロモレキュラーレ ヒェミー”(Makromolekulare Chemie),75,134−158頁(1964)を参考にすればよい。

K = Hβ1/{Hβ1+(Hα1+Hα2+Hα3)}

なお、ポリプロピレンの結晶型(α晶、β晶)の構造、得られる広角X線回折プロファイルなどは、例えば、エドワード・P・ムーア・Jr.著、“ポリプロピレンハンドブック”、工業調査会(1998)、p.135−163;田所宏行著、“高分子の構造”、化学同人(1976)、p.393;ターナージョーンズ(A.Turner Jones)ら,“マクロモレキュラーレ ヒェミー”(Makromolekulare Chemie),75,134−158頁(1964)や、これらに挙げられた参考文献なども含めて多数の報告があり、それを参考にすればよい。

(3)ガーレ透気度

JIS P 8117(1998)に準拠して、23℃、65%RHにて測定した(単位:秒/100ml)。同じサンプルについて同様の測定を5回行い、得られたガーレ透気度の平均値を当該サンプルのガーレ透気度とした。この際、ガーレ透気度の平均値が1,000秒/100mlを超えるものについては実質的に透気性を有さないものとみなし、無限大(∞)秒/100mlとした。

(4)メルトインデックス(MI)

JIS K 7210(1999)に準じて条件M(230℃、2.16kgf(21.18N)で測定した(単位:g/10分)。同じサンプルについて同様の測定を5回行い、得られたMFRの平均値を当該サンプルのMIとした。

(5)アイソタクチックインデックス(II)

フィルムのポリプロピレンを60℃の温度のn−ヘプタンで2時間抽出し、ポリプロピレン中の不純物・添加物を除去する。その後130℃で2時間減圧乾燥する。これから重量W(mg)の試料を取り、ソックスレー抽出器に入れ沸騰n−ヘプタンで12時間抽出する。次に、この試料を取り出し、アセトンで十分洗浄した後、130℃で6時間減圧乾燥し、その後常温まで冷却し、重量W’(mg)を測定し、次式で求める。

II(%) = (W’/W)×100(%)

同じサンプルについて同様の測定を5回行い、得られたIIの平均値を当該サンプルのIIとする。

(6)β晶核剤(A)の分散状態の確認

加熱装置を備えた光学顕微鏡を用い、サンプル(チップ形状の原料はそのまま、フィルム・シート形状のものは10mm角に切り出して用いる)を松浪硝子(株)製カバーグラス(18×18mm、No.1)にのせて200℃で加熱し、溶融させる。溶融後、そのままもう一枚のカバーグラスを被せて圧縮し、厚さ0.03mmの溶融体とする。サンプルの任意の5カ所について倍率400倍で焦点深度を変えて厚み方向の全ての核剤の分散状態を観察し、観測された全ての核剤について長径と短径を測定し、その比(=長径/短径)の平均値を算出する。同じサンプルで同様の測定を5回行い、得られた長径と短径の比の平均値を当該サンプルの長径と短径の比とする。本発明では、該長径と短径の比が10以上のものを、核剤が針状に分散しているものと判断する。

(7)粒子の平均粒径

遠心沈降法(堀場製作所製 CAPA500を使用)を用いて測定した体積平均径を平均粒径(μm)とする。

(8)微多孔フィルムの断面構造の観察

凍結ミクロトーム法を用い、−100℃で微多孔フィルムの横方向−厚み方向断面を採取した。得られた微多孔フィルムの断面に、Ptをコートした後、下記条件にて走査型電子顕微鏡(SEM)を用いて断面を観察し、断面像を採取した。また、得られた断面像から、各層の厚み(μm)を測定した。なお、サンプル調製および断面観察は、(株)東レリサーチセンターにて行った。また、観察倍率は、必要に応じて下記の範囲で設定を変更した。

・装置 :(株)日立製作所製 超高分解能電解放射型走査電子顕微鏡(UHR−FE−SEM)S−900H

・加速電圧:2kV

・観察倍率:2,000〜20,000倍

(9)濡れ張力

ホルムアミドとエチレングリコールモノエーテルとの混合液を用いて、JIS K 6768(1999)に準じて測定した(単位:mN/m)。

(10)25℃での長手方向のヤング率、長手方向の破断強度

JIS K 7127(1999、試験片タイプ2)に準じて、(株)オリエンテック社製フィルム強伸度測定装置(AMF/RTA−100)を用いて、25℃、65%RHにて測定した。サンプルを長手方向:15cm、幅方向:1cmのサイズに切り出し、原長50mm、引張り速度300mm/分で伸張して、ヤング率(単位:GPa)、破断強度(単位:MPa)を測定した。同じサンプルについて同様の測定を5回行い、得られたヤング率、破断強度の平均値を当該サンプルのヤング率、破断強度とした。

(11)105℃での長手方向の熱収縮率

サンプルを長手方向:260mm、幅方向:10mmにサンプリングし、原寸(L0)として200mmの位置にマークを入れる。このサンプルの下端に3gの荷重をかけ、105℃の熱風循環オーブン中で15分間熱処理した後室温中に取り出し、サンプルにマークした長さ(L1)を測定する。この際、熱収縮率は次式により求めた(単位:%)。

【0084】

熱収縮率(%) = 100×(L0−L1)/L0

同じサンプルについて同様の測定を5回行い、得られた熱収縮率の平均値を当該サンプルの熱収縮率とした。

(12)二軸配向の判別

フィルムの配向状態を、フィルムに対して以下に示す3方向からX線を入射した際に得られるX線回折写真から判別した。

・Through入射:フィルムの縦方向(MD)・横方向(TD)で形成される面に垂直に入射

・End入射 :フィルムの横方向・厚み方向で形成される面に垂直に入射

・Edge入射 :フィルムの縦方向・厚み方向で形成される面に垂直に入射。

【0085】

なお、サンプルは、フィルムを方向を揃えて、厚みが1mm程度になるよう重ね合わせて、切り出し、測定に供した。

【0086】

X線回折写真は以下の条件でイメージングプレート法により測定した。

・X線発生装置 :理学電気(株)製 4036A2型

・X線源 :CuKα線(Niフィルター使用)

・出力 :40Kv、20mA

・スリット系 :1mmφピンホールコリメータ

・イメージングプレート:FUJIFILM BAS−SR

・撮影条件 :カメラ半径(サンプルとイメージングプレートとの間の距離)40mm、露出時間5分。

【0087】

ここで、フィルムの無配向、一軸配向、二軸配向の別は、例えば、松本喜代一ら、“繊維学会誌”、第26巻、第12号、1970年、p.537−549;松本喜代一著、“フィルムをつくる”、共立出版(1993)、p.67−86;岡村誠三ら著、“高分子化学序論(第2版)”、化学同人(1981)、p.92−93などで解説されているように、以下の基準で判別した。

・無配向 :いずれの方向のX線回折写真においても実質的にほぼ均等強度を有するデバイ・シェラー環が得られる

・縦一軸配向:End入射のX線回折写真においてほぼ均等強度を有するデバイ・シェラー環が得られる

・二軸配向 :いずれの方向のX線回折写真においてもその配向を反映した、回折強度が均等ではない回折像が得られる。

(13)フィルムの厚み

ダイヤルゲージ式厚み計(JIS B 7503(1997)、PEACOCK製UPRIGHT DIAL GAUGE(0.001×2mm)、No.25、測定子5mmφ平型、125gf(1.23N)荷重)を用いて、フィルムの長手方向および幅方向に10cm間隔で10点測定し、それらの平均値を当該サンプルのフィルム厚みとした(単位:μm)。

(14)実効延伸倍率

スリット状口金から押し出し、金属ドラムにキャストしてシート上に冷却固化せしめた未延伸フィルムに、長さ1cm四方の升目をそれぞれの辺がフィルムの長手方向、幅方向に平行になるように刻印した後、延伸・巻き取りを行い、得られたフィルムの升目の長さ(cm)を長手方向に10升目分、幅方向に10升目分測定し、これらの平均値をそれぞれ長手方向・横方向の実効延伸倍率とした。

(15)製膜性

フィルムをキャスト速度2m/分で5時間製膜した際に、下記の基準で判定した。

・A :破れが発生しない。

・B :破れが1回発生。

・C :破れが2回発生。

・D :破れが3回以上発生。

【0088】

なお、破れの回数は以下の基準で数えた。すなわち、縦延伸工程もしくは横延伸工程で破れが発生したら、その時点で破れ1回とカウントし、速やかにその工程の前でフィルムをカットして巻き取りつつ待機し(何らかの理由で破れが発生した前の工程で待機することが困難な場合、そのさらに前の工程で待機してもよい)、準備が整い次第破れが発生した工程に再びフィルムを導入する。例えば、横延伸工程でフィルム破れが発生した場合、縦延伸機−横延伸機(テンター)間でフィルムを一旦カットして縦延伸フィルムをそのまま巻き取りつつ待機状態とし、テンターの破れフィルムの除去、フィルム通し条件(温度、テンタークリップ走行速度など)の調整が完了次第、再びフィルムをテンターに導入して横延伸させ、製膜性を評価する。なお、上記5時間の製膜時間は、この待機状態を含んだ時間と定義する。同じ水準について同様の製膜実験を5回行い、得られた破れ回数の平均値を破れ回数とし、製膜性を上記基準で判定した。

【実施例】

【0089】

本発明を実施例に基づいて説明する。なお、所望の厚みのフィルムを得るためには、特に断りのない限り、ポリマーの押出量を所定の値に調節した。また、実施例で示したいずれのフィルムも上記手法で二軸配向していることを確認した。

【0090】

(実施例1)

下記の組成を有するポリプロピレン樹脂を準備した。

<ポリプロピレン樹脂A>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトフローレイト(MFR):7g/10分)・・99.95重量%

β晶核剤(A):N,N’−ジシクロヘキシル−2,6−ナフタレン ジカルボキサミド(新日本理化(株)製NU−100)・・0.05重量%

この樹脂組成100重量部に、酸化防止剤として、チバガイギー(株)製IRGANOX1010を0.15重量部、熱安定剤として、チバガイギー(株)製IRGAFOS168を0.1重量部添加した。これを二軸押出機に供給して300℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

<ポリプロピレン樹脂B>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.6重量%

α晶核剤(B):荒川化学(株)製ロジン系α晶核剤“パインクリスタル”KM−1600・・0.4重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0091】

得られたポリプロピレン樹脂Aを90重量%、ポリプロピレン樹脂Bを10重量%の比率で添加混合した樹脂組成を一軸押出機に供給して220℃で溶融・混練し、200メッシュの単板濾過フィルターを経た後に200℃に加熱されたスリット状口金から押出し、表面温度120℃に加熱されたドラム(=キャスティングドラム、キャストドラム)にキャストし、フィルムの非ドラム面側からエアーナイフを用いて140℃に加熱された熱風を吹き付けて密着させながら、シート状に成形し、未延伸シートを得た。なお、この際の金属ドラムとの接触時間は、40秒であった。

【0092】

得られた未延伸シートを120℃に保たれたロール群に通して予熱し、120℃に保ち周速差を設けたロール間に通し、120℃で長手方向に4倍延伸して80℃に冷却した。引き続き、この縦延伸フィルムの両端をクリップで把持しつつテンターに導入して135℃で予熱し、135℃で幅方向に8倍に延伸した。次いで、テンター内で幅方向に5%の弛緩を与えつつ、155℃で熱固定をし、均一に徐冷した後、室温まで冷却して巻き取り、厚さ25μmの微多孔ポリプロピレンフィルムを得た。

【0093】

得られた微多孔フィルムの原料組成とフィルム特性評価結果をそれぞれ表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0094】

(実施例2)

実施例1において、ポリプロピレン樹脂Aを99重量%、ポリプロピレン樹脂Bを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例2とした。

【0095】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0096】

(実施例3)

実施例2において、長手方向の延伸倍率を5倍に上げた以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例3とした。

【0097】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0098】

(実施例4)

実施例1において、ポリプロピレン樹脂Aを90重量%、下記の組成で準備したポリプロピレン樹脂Cを10重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例4とした。

<ポリプロピレン樹脂C>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

α晶核剤(B):三井化学(株)製ソルビトール系α晶核剤NC−4・・0.2重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0099】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0100】

(実施例5)

実施例4において、ポリプロピレン樹脂Aを99重量%、ポリプロピレン樹脂Cを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例5とした。

【0101】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0102】

(実施例6)

実施例1において、ポリプロピレン樹脂Aを99重量%、下記の組成で準備したポリプロピレン樹脂Dを1重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例6とした。

<ポリプロピレン樹脂D>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

α晶核剤(B):旭電化工業(株)製有機リン酸金属エステル金属塩系α晶核剤NA−11・・0.2重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0103】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0104】

(実施例7)

実施例1において、ポリプロピレン樹脂Aを95重量%、下記の組成で準備したポリプロピレン樹脂Dを5重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例7とした。

<ポリプロピレン樹脂D>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・90重量%

β晶核剤(A)とは異なる種類のβ晶核剤添加PP:MAYZO社製β晶核剤添加PPマスターバッチ“BNX”BETA−PPLN・・10重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0105】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率・強度も高く、寸法安定性にも優れていた。

【0106】

(実施例8)

実施例6において、ポリプロピレン樹脂Aを98重量%、ポリプロピレン樹脂Cを2重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例8とした。

【0107】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0108】

(実施例9)

実施例1において、ポリプロピレン樹脂Aを96重量%、下記の組成で準備したポリプロピレン樹脂Eを4重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例9とした。

<ポリプロピレン樹脂E>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・90重量%

β晶核剤(A)とは異なる種類のβ晶核剤添加PP:SUNOCO社製β晶核剤添加PP“BEPOL”B022−SP・・25重量%

この樹脂組成を二軸押出機に供給して250℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0109】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0110】

(実施例10)

実施例7において、ポリプロピレン樹脂Aの代わりに、下記の組成で準備したポリプロピレン樹脂Fを用いたこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを実施例10とした。

<ポリプロピレン樹脂F>

ポリプロピレン:住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)・・99.8重量%

β晶核剤(A):N,N’−ジシクロヘキシル−2,6−ナフタレン ジカルボキサミド(新日本理化(株)製NU−100)・・0.2重量%

この樹脂組成100重量部に、酸化防止剤として、チバガイギー(株)製IRGANOX1010を0.15重量部、熱安定剤として、チバガイギー(株)製IRGAFOS168を0.1重量部添加した。これを二軸押出機に供給して300℃で溶融・混練した後、ガット状に押出し、20℃の水槽に通して冷却してチップカッターで3mm長にカットした後、100℃で2時間乾燥した。

【0111】

結果を表1、3に示す。得られた微多孔フィルムは、製膜性に優れるとともに、比重が低く、透過性に優れていた。また、長手方向のヤング率、強度も高く、寸法安定性にも優れていた。

【0112】

(比較例1)

実施例1において、ポリプロピレン樹脂A 100重量を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例1とした。

【0113】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、透過性能も不十分であった。

【0114】

(比較例2)

比較例1において、長手方向の延伸倍率を5倍に上げた以外は同様の条件で製膜を試みた(比較例2)。

【0115】

結果を表2、4に示す。横延伸の際に破れが散発したため、満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0116】

(比較例3)

実施例10において、ポリプロピレン樹脂F 100重量を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例3とした。

【0117】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、透過性能も不十分であった。

【0118】

(比較例4)

実施例7において、ポリプロピレン樹脂Dを20重量%、住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を80重量%の比率で添加混合した樹脂組成を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例4とした。

【0119】

結果を表2、4に示す。横延伸の際に破れが多発したため、満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0120】

(比較例5)

実施例1において、SUNOCO社製β晶核剤添加PP“BEPOL”B022−SP 100重量%を一軸押出機に供給したこと以外は同様の条件で作製した厚さ25μmの微多孔ポリプロピレンフィルムを比較例5とした。

【0121】

結果を表2、4に示す。得られた微多孔フィルムは、上記実施例で得られた微多孔フィルムに比較して比重が高く、実質的に透過性を有していなかった。

【0122】

(比較例6)

実施例2において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例6)。

【0123】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0124】

(比較例7)

比較例6において、ポリプロピレン樹脂B 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例7とした。

【0125】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0126】

(比較例8)

実施例4において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例8)。

【0127】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0128】

(比較例9)

比較例8において、ポリプロピレン樹脂C 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例9とした。

【0129】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0130】

(比較例10)

実施例6において、ポリプロピレン樹脂Aの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)を用いたこと以外は同様の条件で製膜を試みた(比較例10)。

【0131】

結果を表2、4に示す。縦延伸・横延伸の際に破れが多発したため、全くもって満足なフィルムが得られず、工業的に製造できないフィルムであった。

【0132】

(比較例11)

比較例10において、ポリプロピレン樹脂D 100重量%をそのまま一軸押出機に供給し、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例11とした。

【0133】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0134】

(比較例12)

実施例1において、ポリプロピレン樹脂A、ポリプロピレン樹脂Bの代わりに住友化学(株)製ポリプロピレンWF836DG3(メルトインデックス(MI):7g/10分)100重量%を用いたこと以外は同様の条件で製膜を試みた(比較例12)。

【0135】

結果を表2、4に示す。キャスト工程でシートがキャストドラムに粘着したまま剥離できず、連続的に延伸工程へとシートを搬送できないことから、工業的に製造できないフィルムであった。

【0136】

(比較例13)

比較例12において、一軸押出機、口金の温度を240℃とし、キャスト温度を25℃、長手方向の延伸倍率、予熱温度、延伸温度をそれぞれ5倍、132℃、137℃とし、幅方向の延伸倍率、予熱温度、延伸温度、熱固定温度をそれぞれ10倍、165℃、160℃、160℃としたこと以外は同様の条件で作製した厚さ25μmの二軸延伸ポリプロピレンフィルムを比較例13とした。

【0137】

結果を表2、4に示す。得られたフィルムは、製膜性、透明性には優れていたが、比重が極めて高く、その比重、および透明な外観から実質的にボイド・孔が形成されていないものと推定され、全く透過性を有していなかった。

【0138】

【表1】

【0139】

【表2】

【0140】

【表3】

【0141】

【表4】

【0142】

表1〜4より、本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)を必須成分として、それとは異なる種類のβ晶核剤、異種α晶核剤(B)を含むことにより、透過性を高くすることができた。また、比重が低く、製膜性を向上することができた。さらに、その透過性をフィルムの原料組成や製膜条件で制御できた。

【産業上の利用可能性】

【0143】

本発明の微多孔ポリプロピレンフィルムは、β晶核剤(A)を必須成分とし、2種類以上の結晶核剤を含有することにより、従来の微多孔ポリプロピレンフィルムに比較して、透過性を高めることができる。また、比重が低く、製膜性に優れる。

【0144】

本発明の微多孔ポリプロピレンフィルムは、空孔率が高く、透過性が高いことにより、吸収性、保液性にも優れたフィルムとすることができ、合成紙、光学部材、建材、分離膜(フィルター)、創傷被覆材などの透湿防水部材、衣料用などの透湿防水布、おむつ用や生理用品用などの吸収性物品、電池用、電解コンデンサー用や電気二重層キャパシター用などの蓄電デバイスに用いるセパレータ、インク受容紙、油または油脂の吸収材、血糖値センサー、タンパク質分離膜などの用途など様々な分野で優れた特性を発揮しうる。

【図面の簡単な説明】

【0145】

【図1】図1は、示差走査熱量計(DSC)を用いて、上記の測定法(12)β晶分率において、β晶分率を求める際に得られる熱量曲線を模式的に示した概略図である。

【図2】図2は、図1において140〜160℃に頂点が観測されるβ晶の融解に伴う吸熱ピークの面積から求める融解熱量(ΔHβ)と、160℃以上に頂点が観測されるβ晶以外のポリプロピレン由来の結晶の融解の伴う吸熱ピークの面積から求める融解熱量(ΔHα)を示した概略図である。

【符号の説明】

【0146】

1 β晶活性を有するポリプロピレンフィルムの熱量曲線

2 β晶の融解熱量(ΔHβ)

3 β晶以外のポリプロピレン由来の結晶の融解熱量(ΔHα)

T 温度

Endo. 吸熱方向

【特許請求の範囲】

【請求項1】

少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有する微多孔ポリプロピレンフィルム。

【請求項2】

比重が0.1〜0.6である、請求項1記載の微多孔ポリプロピレンフィルム。

【請求項3】

β晶核剤(A)の濃度が、含有されるフィルム層のポリプロピレン全量に対して0.001〜1重量%である、請求項1または2に記載の微多孔ポリプロピレンフィルム。

【請求項4】

β晶核剤(A)以外の異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5以下である、請求項1〜3のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項5】

β晶核剤(A)以外の異種結晶核剤がα晶核剤(B)である、請求項1〜4のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項6】

2種類以上の異なるβ晶核剤を含む、請求項1〜5のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項7】

β晶分率が40%以上である、請求項1〜6のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項8】

β晶核剤(A)が下記化学式の少なくとも一方で表されるアミド系化合物である、請求項1〜7のいずれかに記載の微多孔ポリプロピレンフィルム。

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

【請求項9】

ガーレ透気度が10〜1,000秒/100mlである、請求項1〜8のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項1】

少なくともβ晶核剤(A)を含む2種類以上の異なる種類の結晶核剤を含有する微多孔ポリプロピレンフィルム。

【請求項2】

比重が0.1〜0.6である、請求項1記載の微多孔ポリプロピレンフィルム。

【請求項3】

β晶核剤(A)の濃度が、含有されるフィルム層のポリプロピレン全量に対して0.001〜1重量%である、請求項1または2に記載の微多孔ポリプロピレンフィルム。

【請求項4】

β晶核剤(A)以外の異種結晶核剤の濃度の和が、β晶核剤(A)の濃度の1/5以下である、請求項1〜3のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項5】

β晶核剤(A)以外の異種結晶核剤がα晶核剤(B)である、請求項1〜4のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項6】

2種類以上の異なるβ晶核剤を含む、請求項1〜5のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項7】

β晶分率が40%以上である、請求項1〜6のいずれかに記載の微多孔ポリプロピレンフィルム。

【請求項8】

β晶核剤(A)が下記化学式の少なくとも一方で表されるアミド系化合物である、請求項1〜7のいずれかに記載の微多孔ポリプロピレンフィルム。

R2−NHCO−R1−CONH−R3

[ここで、式中のR1は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジカルボン酸残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジカルボン酸残基または炭素数6〜28の芳香族ジカルボン酸残基を表し、R2、R3は同一または異なる炭素数3〜18のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

R5−CONH−R4−NHCO−R6

[ここで、式中のR4は、炭素数1〜24の飽和もしくは不飽和の脂肪族ジアミン残基、炭素数4〜28の飽和もしくは不飽和の脂環族ジアミン残基または炭素数6〜12の複素環式ジアミン残基または炭素数6〜28の芳香族ジアミン残基を表し、R5、R6は同一または異なる炭素数3〜12のシクロアルキル基、炭素数3〜12のシクロアルケニル基またはこれらの誘導体である。]

【請求項9】

ガーレ透気度が10〜1,000秒/100mlである、請求項1〜8のいずれかに記載の微多孔ポリプロピレンフィルム。

【図1】

【図2】

【図2】

【公開番号】特開2008−120931(P2008−120931A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−307556(P2006−307556)

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月14日(2006.11.14)

【出願人】(000003159)東レ株式会社 (7,677)

【Fターム(参考)】

[ Back to top ]