株式会社HOWAホールディングスにより出願された特許

1 - 10 / 11

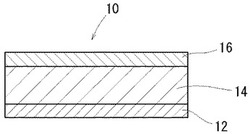

自動車用ボディーアンダーカバー

【課題】自動車用ボディーアンダーカバーにおいて、撥水性等のボディーアンダーカバーとして必要とされる特性を備えつつ、加工が容易でかつ安価に製作することのできる自動車用ボディーアンダーカバーを提供する。

【解決手段】ガラス繊維と熱可塑性合成繊維が混綿した基材層14と、基材層14の路面側の面には第1の熱可塑性合成繊維不織布層12が、車体側の面には第2の熱可塑性合成繊維不織布層16が両面共に撥水性、撥油性、難燃性を備えて積層されている。この積層体10を熱盤プレスにより加熱圧縮して、基材層14の熱可塑性合成繊維が溶融しガラス繊維に絡み合って熱融着すると共に、基材層14と第1の熱可塑性合成繊維不織布層12、第2の熱可塑性合成繊維不織布層16のそれぞれの表面部が熱融着して結合した後、冷間プレスにおいて冷却と同時に圧縮成形されて繊維成形体として形成されていることを特徴とする。

(もっと読む)

燃料タンク支持バンドのバンドクッション

【課題】押出成形により高い生産性をもって低コストで製造できると共に、燃料タンクの大きさに合わせて切断することで長さが自由にでき、横ズレするおそれなく容易に装着することができ、高い制振性能・防音性能が維持される燃料タンク支持バンドのバンドクッションを提供する。

【解決手段】弾性材料を押出し成形することにより横断面が長手方向に等しい帯状に一体成形されるものであって、上面の両側縁寄りに断面形状が末広形の一対の突条部2,2を成形し、下面には両側縁から垂下し内向きに折曲したフック部3,3を成形してなり、該フックの内側に緊締バンド5を装着して燃料タンク4を支持したとき前記突条部が該燃料タンクの表面に弾性的に圧着し、該突条部間に空隙8が形成される。

(もっと読む)

車両用サンバイザ

【課題】 車両用サンバイザにおいて、サンバイザ本体とともにロッド状部材がブラケットから離脱する際に、当該ブラケットに形成される破断部が車両室内に露出することを防止する上で有効な技術を提供する。

【解決手段】 本発明の車両用サンバイザ101は、サンバイザ本体103と、ロッド状部材105と、ブラケット107と、ブラケット107を車両室内側から覆うブラケットカバー108と、を有する。サンバイザ本体103は、ロッド状部材105をブラケット107に取り付けることで車両室内に取り付けられる。ブラケットカバー108は、ブラケット107に対して固定状に取り付けられ、サンバイザ本体103に車両前方への荷重が作用することで、サンバイザ本体103およびロッド状部材105がブラケット107から離脱する際に、ロッド状部材105がブラケット107に形成する破断部107sをブラケットカバー108で覆うことにより当該破断部107sが車両室内に露出することを防止する。

(もっと読む)

自動車用ダッシュサイレンサーの張着構造

【課題】自動車用ダッシュサイレンサーの張着構造を提供する。

【解決手段】ダッシュサイレンサー1をダッシュパネル2の室内側面から車室サイド面7に至るコーナー8に亘って張着し、該コーナーに形成されたダッシュパネルの突状部6を該ダッシュサイレンサーによって覆うものであって、該ダッシュサイレンサーに前記突状部と相対する膨出部10を立体凹凸状に成形するとともに該膨出部に縦長の透孔11を開設し、該透孔の両端縁よりそれぞれ上下方向に直線状に伸びる折曲線14a,14bを該ダッシュサイレンサーに形成し、該折曲線をもって該ダッシュサイレンサーを内側に折り曲げ該透孔の相対する内側縁を前記突状部の表面にて合着させることにより該ダッシュサイレンサーを該コーナーに隙間なく張着する。

(もっと読む)

繊維集合体の音響特性予測方法

【課題】フェルト,グラスウールなどの繊維集合体について、その音響特性を比較的容易に正確に予測可能にし、新規な吸音体等の音響部品の設計、開発のコストを軽減させる。

【解決手段】フェルト,グラスウールなどの繊維集合体の特性インピーダンスZcを実効密度ρeff、体積弾性率Kfおよび繊維径により定まる定数Cを用いて式(数31)により算出する。伝搬定数Γをこの実効密度ρeffおよび体積弾性率Kfを用い式(数32)により算出する。音響インピーダンスZ0を特性インピーダンスZcおよび伝搬定数Γを用い式(数33)により算出する。垂直入射吸音率α0を音響インピーダンスZ0を用い式(数34)により算出する。

(もっと読む)

車両用成形天井の製造方法

【課題】成形天井を成形した後に端材を不織布層にて表皮材から容易にはがすことができ、基材の端縁処理を簡単にすることで生産性を向上させる。

【解決手段】成形面が所要曲面に形成された成形型18,19に基材1を表皮材7とともにセットして加熱・加圧し該基材と表皮材とを接着させることにより成形天井20を製造する方法であって、基材と表皮材との間に成形後も該基材と表皮材とをはがれ易くする不織布層12を予め介在させ、成形天井の裏側から基材に切り込みを入れて該基材の端材1aのみを該不織布層にて表皮材からはがし、接着剤を該表皮材の端材をはがした部分に塗布し該表皮材を該基材の端縁に巻き込んで接着することで該端縁を該表皮材によって被覆する。

(もっと読む)

車両用防音材

【課題】軽量、肉薄で優れた防音性能を有し、しかも自由な立体形状に容易に成形でき、製造コストも軽減し得る車両用防音材を提供する。

【解決手段】吸音層4aと中間層3と吸音層4bとからなる積層構造の防音材であって、中間層は厚さ7〜50μの熱可塑性樹脂フィルムからなる非通気性フィルム1の両面に厚さ7〜50μで該非通気性フィルムよりも低融点の熱可塑性樹脂フィルムからなる熱融着フィルム2a,2bを多層インフレーション成形により接着・積層してなり、該防音材を加熱・加圧成形することにより該熱融着フィルムが溶融し前記吸音層4a,4bが非通気性フィルム1の両面に融着するようにした。

(もっと読む)

ワイヤーハーネスの固定構造およびワイヤーハーネスの固定方法

【課題】 少ない手間で取付けることができて組付け作業性を向上させることができるとともに、部品点数を削減することができるワイヤーハーネスの固定構造およびワイヤーハーネスの固定方法を提供する。

【解決手段】 ワイヤーハーネスの固定構造は、内装部材30の不織布32の上に載置されたワイヤーハーネス1に対して、例えばニット伸縮布で形成され伸縮自在な固定部材10を、ワイヤーハーネス1の幅方向に伸ばしておいて、ワイヤーハーネス1の上方から押付け、固定部材10の裏面に設けた多数のフック部材11を不織布32に係止させ、これにより、ワイヤーハーネス1を内装部材30に固定する構造となっている。

(もっと読む)

繊維積層体冷間プレス成形装置

【課題】自動車用防音材、フロアーマット、インシュレータダッシュ等の自動車用繊維積層体を所要形状に成形するための冷間プレス成形装置であって、成形冷却に要する時間を短縮し、生産性を向上させる。

【解決手段】繊維積層体15を成形するための通気性金型2a,2bが取り付けられる定盤1a,1bの型取付面に給出口4a〜4fおよび排出口5a〜5dを形成し、該給出口および排出口を通して該通気性金型に冷却エアーを給排出する。また、定盤1a,1bの型取付面に給出口4a〜4fと排出口5a〜5dとを隣り合わせに形成し、通気性金型2a,2bの表面には該給出口と連通する多数の小孔13a〜13fと該排出口と連通する多数の小孔14a〜14dを形成する。

(もっと読む)

車両用吸音材

【課題】軽量、肉薄で吸音性能が優れ、例えば自動車の床面等に設けられる自動車用インシュレータに使用され車内を静粛に保つ車両用吸音材を提供する。

【解決手段】吸音層1と中間層2と吸音層3とからなる積層構造の吸音材であって、中間層は開口率が0.05〜5%となるように小孔が均一に開設された厚さ10〜100μの熱可塑性樹脂製フィルムからなり、吸音層1,3は、フェルト、グラスウール等の繊維集合体またはウレタンフォーム等の多孔質合成樹脂層からなる。

(もっと読む)

1 - 10 / 11

[ Back to top ]