株式会社クライムにより出願された特許

1 - 5 / 5

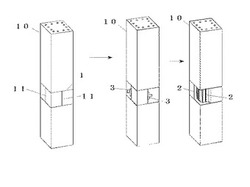

配筋検査方法

【課題】コンクリート構造物に構造物としての機能を損なわず、また、騒音や粉塵を発生させることなく鉄筋の配筋状態を確認できるようにする。

【解決手段】鉄筋コンクリート柱10の表面を切断してスリット1を2本平行に形成し、このスリット1に板ジャッキ3を挿入し水を圧入して膨張させると、表面のコンクリートが鉄筋2に沿って剥離される。高圧空気を剥離面に吹きかけて、表面に浮き上がったコンクリートを吹き飛ばして表面をきれいにし、鉄筋を表面に露出させ鉄筋の径や配筋間隔を実測し、設計図との対比や、基準に合致する配筋であるかを確認する。剥離によって形成された空間に高強度モルタルを充填して、構造部材を原状に復帰させる。

(もっと読む)

コンクリート解体方法

【課題】破砕装置を挿入する穴の間隔を大きくできるようにし、小さな油圧シリンダの作動圧力でコンクリート体に亀裂が入るようにして施工コストの低減、作業時間の短縮を図る。

【解決手段】コンクリート体10にコアボーリングでφ150mmの穴を予定破断線11に沿って底部まで削孔して穴1を2000mm間隔で形成する。穴1の開口側からカッター予定破断線11に合わせて穴1の両脇にスリット2を穴1の底まで形成する。穴1に油圧式破砕装置を挿入して作動させると、コンクリート体10は、スリット2に沿って破砕される。スリットに応力が集中するのでコンクリートの引張強度が1/5となり、油圧式破砕装置を少なくするとともに、小さな力で破砕することができ、破砕片の飛散や、破砕時の騒音の発生が少ない。

(もっと読む)

床版継手部の撤去方法

【課題】床版継手の撤去を構造体である床版にクラックを発生させることなく短時間、低コストでおこなう。

【解決手段】床版1端部にカッターで予定切断部10に沿って順に床版1に垂直な切断溝20、21を形成する。切断溝20の幅は板ジャッキ3が挿入できるものであればよく、約3〜4mmであり、切断線の間隔は約40mmである。板ジャッキを切断溝20に挿入して圧力流体で膨張させる。板ジャッキの膨張圧によるコンクリートに発生するクラックは床版1の底面側には向かうことがないので構造体を傷める恐れなく、簡単に切断溝20と21で区画される部分が除去される。

(もっと読む)

板ジャッキ

【課題】板ジャッキの耐圧を増大させ、再使用の回数を増大させてトータルの板ジャッキの使用コストを低減させる。

【解決手段】2枚の矩形の深絞用鋼板1の一辺に突起部2を設け、プレス加工で突起2に半円形の凹部21を形成し、この凹部に注入口となるパイプ3を挿入し真鍮ロウ付けし、周縁を注入口を除いてシーム溶接する。注入口を形成する半円形の凹部21の両側を金属板の中央部に向かって溶接線4より板の内側に50mm程度入り込ませて溶接して溶接線41を形成し、溶接線41の端部から曲線の溶接線42で周縁の溶接線4に緩やかに接続させてある。金属板の角部においては、溶接機を金属板の縁に沿って直線的に移動させて溶接するので溶接線43が直交している。突起2の端面は真鍮ロウ付けして凹部21に差し込んだパイプ3を一体化して注入口を形成する。板ジャッキを膨張させて使用した後は回収して圧力をかけて平坦に戻して再使用する。

(もっと読む)

場所打杭の杭頭処理方法及び杭頭処理用溝形成具

【課題】場所打杭の杭頭処理を騒音や粉塵を発生することなく静穏な状態で、短時間で搬出しやすい大きさに杭頭を破砕撤去できるようにする。

【解決手段】コンクリートを打設後、コンクリートがまだ軟らかい間に溝形成具1を杭頭に押し込む。コンクリートがある程度固化したら溝形成具1を引き上げて溝4を形成し、この溝4に板ジャッキ6を設置し溝4の底部にクラック41を発生させ、余盛部を溝4で区切られた形状に分割してクレーンで撤去し、余盛部を撤去した杭頭部を形成する。

(もっと読む)

1 - 5 / 5

[ Back to top ]