株式会社キーレックスにより出願された特許

11 - 20 / 20

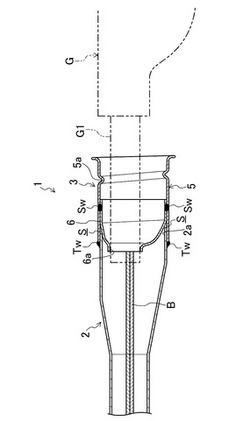

燃料給油管

【課題】防錆力が高く、製作精度の高い燃料給油管を提供する。

【解決手段】メッキ鋼板からなる筒状給油管本体2は、給油口2aを一端に有し、他端が燃料タンク10に接続されている。ステンレス鋼材からなる短筒状リテーナ3は、給油口2aに組み付けられ、両端が開口する第1筒部材5及び第2筒部材6からなる。第1筒部材5は、給油キャップCの雄螺子部C1と螺合する雌螺子部5aが一端開口側内周面に形成されている。第2筒部材6は、第1筒部材5の内部にその他端開口側から挿入されて雌螺子部5a手前で点溶接Swされる。第2筒部材6の反挿入側開口端は、給油ガンGのノズルG1が差し込まれる差込孔6aを構成している。差込孔6a側の外周面と第1筒部材5の他端開口側の内周面との間の隙間Sに給油管本体2の給油口2a側の端部が挿入されるようにリテーナ3を給油管本体2に嵌合させ、嵌合部分をろう付けTwで連続溶接する。

(もっと読む)

車両用高圧タンク

【課題】車両の限られたスペースに搭載可能で、車両形状に影響を及ぼさない高圧タンクを提供する。

【解決手段】水素ガスを高圧状態で蓄える三角筒状の複数の分割タンク3と、これら分割タンク3を収納する収納ケース5とを備えている。複数の分割タンク3を収納ケース5に収納した状態で、各分割タンク3は、互いに並置されて隣り合う分割タンク3の対向する側面31aが接触してタンク集合体30を構成している。各分割タンク3の並置状態が崩れないようにタンク集合体30の外周面が収納ケース5内周面に接触している。

(もっと読む)

球状黒鉛鋳鉄からなるプレス成形用金型及びその製造方法

【課題】金型部材を特殊な組成の球状黒鉛鋳鉄とし、かつ焼き入れ工程の工夫により、高靭性と高硬度との両特性を兼ね備えるプレス金型を得る。

【解決手段】球状黒鉛鋳鉄の組成は、重量比でC:3.3〜3.8%、Si:1.8〜2.4%、Mn:0.3〜0.5%、Mg:0.03〜0.06%、Cu:0.4〜0.6%、Ni:0.3〜1.2%、Cr:0.3〜1.0%、Mo:0.3〜0.5%、残部Feとする。Cu、Ni、Cr、Moを適切な量で加入して通常に鋳造してベースの硬度及び靭性を確保し、その後、切刃部または曲げ刃部を強制水冷による火炎焼き入れを施すことによって硬度アップを図るとともに、変形を最小限に留めるようにする。

(もっと読む)

自動車用燃料タンクの燃料蒸気処理装置

【課題】給油時の燃料蒸気の外部への洩れを防止するとともに、給油管上部に空気溜まりを生ずる場合でも、精度良く燃料蒸気洩れの診断をすることができるようにする。

【解決手段】給油時には、燃料タンク1から燃料蒸気をキャニスタ3に導いて吸着させる。燃料タンク1、燃料蒸気管4及びキャニスタ3を含む燃料蒸気経路内の圧力変化を圧力センサ8によって検出し燃料蒸気洩れを診断する。燃料タンク1の上部空間16と給油管2の上部空間17とを通気抵抗管12で連通し、給油時に燃料タンク1から通気抵抗管12を通して給油管2に燃料蒸気が流れることが規制されるように、通気抵抗管12にオリフィス13を設ける。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】プレス成形品にスプリングバックや反り、亀裂等が発生しないようにする。

【解決手段】上型1及びブランクホルダー27を隙間C1を保持した状態で、ブランクホルダー27がクッションピン25に当接して下降停止するまで下型ガススプリング21の付勢力に抗して一体に下降させることで、ブランクBを上型3と下型1とで予備成形する。ブランクホルダー27がクッションピン25に当接して下降停止した後、上型3を上型ガススプリング15の付勢力に抗して下降させることで上型3とブランクホルダー27との間の隙間C1をなくして、ブランクBの周縁部を上型3とブランクホルダー27とで挟持する。上型3及びブランクホルダー27を下型ガススプリング21及びクッションピン25の付勢力に抗して下降させ、ブランクBを上型3と下型1とで仕上げ成形する。

(もっと読む)

車両のフィラーチューブ取付構造

【課題】車両外方からの衝撃がフィラーキャップとフィラーチューブ開口端とのシール位置に作用した場合、フィラーキャップに直接作用する衝撃を軽減し、フィラーチューブ開口端のシール性を確保すること。

【解決手段】フィラーチューブ5を給油用開口部4に取付ける取付構造において、フィラーチューブ開口端7近傍の外周に設置される外周フランジ9と、外周フランジ9に支持されると共に前記フィラーチューブ外周を所定範囲に亙って囲繞する樹脂製の第1プロテクタ20と、第1プロテクタ20を囲繞すると共に少なくとも車幅方向の外側端部がフィラーチューブ5とフィラーキャツプ13とのシール部の車幅方向の外側端部より外方に配置する金属製の第2プロテクタ50とを有するため、シール部への荷重集中が回避できる。

(もっと読む)

成形加工装置

【課題】例えば銅板やアルミ板等の金属製シート材Sにエンボス加工を施した後に、これをプレス機4により成形する場合に、その生産性や材料歩留まりを高める。

【解決手段】アンコイラ1から供給されるシート材Sを、レベラーフィーダ2を介してエンボスロール機3に供給し、エンボスロール30,31によって搬送しながらエンボス加工を施して、そのままプレス機4に送り出す。エンボスロール30,31はプレス機4の作動に同期して間欠的に作動させる。エンボスロール30,31の直前に配設したテンションロール51,52によりシート材Sの一部を挟持して、所要の張力を付与する。アンコイラ1のシャフト1bの下方にはシート材Sの一部をループ状に弛ませるバッファ空間Bを設ける。

(もっと読む)

プレス成形における成形割れ予測方法および予測装置

【課題】成形限界線図を参照しながら成形割れ発生の予測を行う場合に、より精度の高い成形割れの予測がなし得るプレス成形における成形割れ予測方法および予測装置を提供する。

【解決手段】プレス成形における成形割れ予測を、プレス成形シミュレーション手段11と、相当塑性歪算出手段13と、成形割れ判定値算出手段14と、成形割れ判定手段15とを用い、成形割れ判定手段15が、判定対象相当塑性歪が歪の進行方向における成形割れ判定値を超えるか否かにより成形割れの予測をなすものである。

(もっと読む)

車両用の電池ボックスの固定構造

【課題】簡単な構造の絶縁ナットを使用して、電池ボックスを理想的な状態に防水してフレームに固定する。

【解決手段】電池ボックスの固定構造は、電池を収納している電池ボックス2を、ボルト3を介して車両のフレーム1に固定する。車両のフレーム1は、ボルト3の先端をねじ込む絶縁ナット4を固定している。絶縁ナット4は、ホルダーマウント5の内側に、樹脂部品6を介してナット本体7を固定している。ホルダーマウント5は金属筒で、下端をフレーム1に固定すると共に、上端部を内側に向かって折曲して樹脂部品6の抜止プレート8を設けて内部に樹脂部品6を固定し、かつ樹脂部品6とホルダーマウント5との間を密着させている。ボルト3の先端を絶縁ナット4にねじ込んで、電池ボックス2をフレーム1に固定すると共に、電池ボックス2と絶縁ナット4の間にパッキン9を挟着して、絶縁ナット4と電池ボックス2とを水密構造としている。

(もっと読む)

溶接装置及びそれを用いた溶接方法

【課題】各々、フランジを有する第1及び第2部材を、それらのフランジ同士を溶接するのに用いたときに、高い溶接強度と気密性とが得られる溶接を可能とする溶接装置を提供する。

【解決手段】溶接装置1は、第1及び第2部材2,3の両フランジ26,27を保持するフランジ保持手段18,19と、両フランジ26,27を仮溶接する仮溶接手段18,19と、仮溶接手段18,19と第1及び第2部材2,3を相対移動させる移動手段18,19と、移動手段18,19による移動に伴って両フランジ26,27に沿って順次本溶接する本溶接手段34とを備える。

(もっと読む)

11 - 20 / 20

[ Back to top ]