株式会社エレメント電子により出願された特許

1 - 10 / 13

実装基板およびその製造方法

【課題】 発熱素子を実装する方法としては放熱性の高いアルミニウムなどの金属基板や銅などのリードフレームが一般的であり、プリント基板を用いた安価な実装構造が求められていた。

【解決手段】 絶縁基板10に行列状に多数個の素子固着電極用貫通孔21を設け、素子固着電極用貫通孔21に第1の導電箔11表面まで成長した電解メッキ層22で形成された素子固着電極部20を設け、素子固着電極部20上に発熱素子31を固着して放熱性の高い実装基板を実現する。

(もっと読む)

給電板及びゲーム装置

【課題】 走行体に給電を行うための集電ピンや給電板の磨耗を小さくし、集電ピンの磨耗状態の検査に係る作業負担を軽減し、集電ピン等の交換の頻度を低減させ、又は、給電板の磨耗に起因する不具合の発生を防止する。

【解決手段】 走行面7sと、走行面7sと対面する給電板6と、走行面7s上を走行する走行体40であって、給電板6に集電ピン61を当接させて給電板6からの給電を受ける集電装置60を搭載した走行体40とを備えるゲーム装置1において、集電ピン61の前端に導電性の回転体64を回転可能に保持し、集電ピン61を回転体64によって給電板6に当接させるよう構成する。

(もっと読む)

円筒形モータに用いる印刷配線コミューテータの製造方法

【課題】 振動用モータとして用いられる超小型の円筒形モータの印刷配線コミューテータの直径が約3mm以下と小さいために火花防止用の抵抗体を内蔵することは不可能であった。

【解決手段】 本発明では、円筒形モータに用いる印刷配線コミューテータに印刷抵抗体21A、21C、21Eが内蔵されている。具体的には、裏セグメントパターン間の極めて狭い余白部分を利用し、コミューテータ12の裏面をレジスト層208で覆い、露光現像してレジスト層208の領域に開口部22A、22C、22Eを設ける。これにより、開口部はホトレジスト技術の解像度の誤差である50μm以下で実現され、スクリーン印刷で印刷抵抗体を形成しても開口部の誤差で形成できる。

(もっと読む)

実装基板およびそれを用いた薄型発光装置の製造方法

【課題】バリの発生を抑止しつつ、一括して多数の発光装置を製造することを可能とする実装基板およびそれを用いた薄型発光装置の製造方法を提供する。

【解決手段】本発明の実装基板では、セル22同士の境界に於いて導電箔が除去されている。具体的には、実装基板1の上面には、第1電極部11とマウント部17を囲む第2電極部12とからセル22が構成されており、多数個のセル22が列状に配置されている。また、実装基板1の下面には、第1電極部11と接続された第1外部取出電極部24が配置され、第2電極部12と接続された第2外部取出電極部25が配置されている。そして、セル22同士の間には、実装基板1を構成する樹脂材料のみが配置されており、導電箔等の金属材料は存在しない。従って、発光装置の製造工程に於いて、セル22同士の間にて実装基板1を切断しても、金属材料を切断しないのでバリが発生する恐れがない。

(もっと読む)

空洞部を有する回路基板およびその製造方法

【課題】2つの基板を用いてその間に空洞部が構成された空洞部を有する回路基板およびその製造方法を実現する。

【解決手段】本発明では、上基板11の表面の導電箔20aから形成した第1の回路パターン17と、上基板11の裏面に設けた接着シート13と、下基板12の表面の導電箔21aから形成した第2の回路パターン19と、下基板12の裏面の導電箔21bを除去して形成した空洞部14とその周囲に設けた絶縁層34とを備え、上基板11の裏面の前記接着層13と下基板12の裏面の絶縁層34とを接着して、上基板11、下基板12および絶縁層34とで囲まれる空洞部14を両基板間に形成することを特徴とする。

(もっと読む)

回路基板の製造方法

【課題】回路基板の欠陥の有無を短時間で確実に検査でき、欠陥のない回路基板のみに対して回路素子を組み込んだ後に回路素子を被覆する保護樹脂層を付着させる。

【解決手段】回路基板1に多数個の回路素子載置領域を配列し、該回路素子載置領域の周辺に多数のスルーホール電極16を形成し、前記スルーホール電極16の少なくとも一端をレジスト18で覆い、前記回路基板1を加圧して圧力の変化を測定し、前記レジスト層の前記スルーホール電極16に連なるピンホール等の欠陥の有無を検出し、前記欠陥のない前記回路基板1に前記回路素子を組み込み、前記回路素子を被覆する保護樹脂層を付着し、前記レジスト層18から前記スルーホール電極16への前記保護樹脂の流入を防止すること製造方法を実現した。

(もっと読む)

実装基板およびそれを用いた薄型発光装置の製造方法

【課題】 従来の発光装置では、ベース基板上に発光素子を積層する構造であるので、発光装置の薄型化に限界があった。

【解決手段】 本発明の実装基板では、導電箔10の一主面に列状に多数個隣接して配列した電解メッキで形成した第1電極部11とマウント部17に近接した第2電極部12と、導電箔10を補強する液状樹脂13と、列を分離する分離用スリット孔14と、導電箔10の反対主面の第1電極部11と第2電極部12が電気的に分離される絶縁用スリット孔15と、絶縁用スリット孔15を覆い導電箔10を補強する半田レジスト層16とを具備し、導電箔10を出発材料として支持基板レスの実装基板を実現し、発光素子を少ない材料で大量に作れる薄型発光装置の製造方法を実現した。

(もっと読む)

発光装置およびその製造方法

【課題】 従来の発光装置では、ベース基板上に発光素子を積層する構造であるので、発光装置の薄型化に限界があった。

【解決手段】 本発明の発光装置では、絶縁基板の一主面に設けた第1の導電箔と、他の主面に設けた第2の導電箔と、絶縁基板に設けた素子載置孔と、素子載置孔の下方の固着部と、発光素子と、第1の導電箔11により構成された取り出し電極と、発光素子の第1電極と取り出し電極を接続する金属細線と、透明樹脂から構成され、素子載置孔内に発光素子と配置し、発光素子31の発光を素子載置孔の傾斜面に設けた導電性金属層で反射させる。絶縁基板の厚みを切削により大幅に低減した固着部に発光素子を配置するので発光装置の薄型化が実現し、固着部上に導電性金属層を積層することにより支持材としての強度を確保できる。

(もっと読む)

発光装置およびその製造方法

【課題】 従来の発光装置ではリフレクタを別に設けるので、構造上も製造上も複雑である問題点がある。

【解決手段】 本発明の発光装置では、絶縁基板10の1主面に設けた厚い第1の導電箔11と、反対主面に設けた薄い第2の導電箔12と、第1の導電箔11に設けたハーフエッチング孔25と、発光素子31と、第1の導電箔11と第2の導電箔12とを接続するスルーホール電極21a、21b、21c、21d、21e、21fと、導電性金属層23a、23b、23cと、金属細線30と、透明保護樹脂32から構成され、発光素子31の発光をハーフエッチング孔25の湾曲面26に設けた導電性金属層23bで反射し、導電金属層23a、23cには金属細線30がボンディングされていることを特徴とする。

(もっと読む)

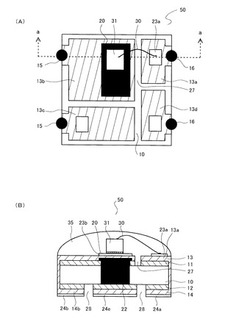

中空部を有する回路基板、その製造方法およびそれを用いた回路装置の製造方法

【課題】実装面積低減や高密度実装を提供する多層基板には、中間層に打抜き部を設け回路素子を配置するものがある。しかし、打抜き部の深さは基板の厚さに対応するため、異なる深さの打抜き部を設けるには積層を増やさなければならない問題があった。

【解決手段】本発明では、表面に導電箔を設けた第1基板11の裏面の任意の位置を研削して任意の形状の研削凹部を形成し、両面に導電箔を設けた第2基板12の表面の任意の位置に第2の回路パターン18を形成し、第1基板11と第2基板12とを接着層13により貼り合わせて中空部14を形成し、第1基板11および第2基板12を貫通するスルーホール電極15a、15bを形成し、第1基板の表面および第2基板の裏面の導電箔に第1および第3の回路パターン17、19を形成し、中空部14まで貫通する貫通孔16を形成することで解決する。

(もっと読む)

1 - 10 / 13

[ Back to top ]