Fターム[3B150LA39]の内容

ミシン・縫製 (35,001) | 入力信号の種類 (3,200) | 被縫製物に関する信号 (241) | 被縫製物の位置 (104) | 姿勢 (16)

Fターム[3B150LA39]に分類される特許

1 - 16 / 16

カットデータ作成装置、カットデータ作成プログラム、およびミシン

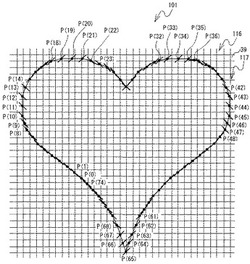

【課題】指定されたパターンの切れ目を加工布に確実に形成するためのカットデータを作成するカットデータ作成装置、カットデータ作成プログラム、およびミシンを提供する。

【解決手段】ミシンは、切っ先の延びる方向がそれぞれ異なる複数の切断針を備えている。ミシンは、加工布に形成する切れ目のパターン101をユーザから取得する。ミシンは、加工布39を形成する繊維の延伸方向116、117を取得する。ミシンは、切れ目のパターン101上に針落ち点P(i)を設定し、次いで、切れ目の方向に基づき、針落ち点P(i)に突き刺す切断針を、複数の切断針の中から特定する。ミシンは、特定した切断針の切っ先の延びる方向と繊維の延伸方向116、117との関係が所定の関係を満たさない場合、所定の関係を満たす他の切断針によって該切断針を置き換える。

(もっと読む)

ミシン

【課題】縫製可能領域よりも広い範囲に、複数の模様を縫製する場合、基準模様に対する次の模様の配置を容易に設定することが可能なミシンを提供する。

【解決手段】

仮保持位置処理が選択されると(S65:YES)、基準模様の配置に対する標識の配置が特定される(S67)。次に、第2保持位置で標識の画像データから第2保持位置での標識の配置が検出され後(S78)、第2保持位置での次の模様の配置が設定される(S92)。

(もっと読む)

ミシン

【課題】刺繍枠の内側に設定される縫製可能領域よりも広い範囲に複数の模様を縫製する場合の各模様の配置を設定する際の利便性を向上させたミシンを提供すること。

【解決手段】基準模様の配置に対する次の模様の相対的な配置が決定され(S70)。保持位置が第1保持位置から第2保持位置に変更される前後のそれぞれで、刺繍枠に保持された縫製対象物の表面に配置された標識を撮影した画像データが取得される(S76)。画像データに基づき、保持位置が第1保持位置である場合と、保持位置が第2保持位置にある場合とで、標識の配置が検出される(S78)。保持位置が第2保持位置である状態で刺繍枠に保持された縫製対象物上の基準模様の配置が特定される(S90)。保持位置が第2保持位置である状態で刺繍枠に保持された縫製対象物に対する次の模様の配置が設定される(S92)。

(もっと読む)

ミシン

【課題】複数のミシンを使用して1つの刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】キャリッジに装着された刺繍枠と、刺繍枠に保持された加工布との少なくともいずれかに配置された標識が撮像される(S60又はS100)。生成された画像データに基づき、第1標識データが算出される(S65又はS110)。算出された第1標識データが、使用順序が後のミシンに送信される(S70)。他のミシンから送信された第1標識データが、第2標識データとして取得される(S80)。縫製条件が取得される(S80)。模様条件に従って模様データが取得される(S85)。補正条件が算出される(S115)。補正された模様データに従って、部分模様が縫製される(S130)。

(もっと読む)

ミシン

【課題】キャリッジに対する刺繍枠の装着位置及び装着角度の少なくともいずれかを変更して刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】刺繍模様を縫製する機能を備えたミシンにおいて、加工布に縫製する刺繍模様が特定される(S5)。S5で特定された刺繍模様を構成する部分模様の模様データが装着条件に割り当てられる(S10)。模様データが取得される(S15又はS70)。装着条件が切り替えられる前と後とに、標識が撮像される(S55及びS85)。生成された画像データに基づき、補正条件が算出される(S95)。S95の補正条件に基づき、S70で取得された模様データが補正される(S100)。S100で補正された模様データに従って、部分模様が縫製される(S110)。

(もっと読む)

ミシン

【課題】複数のミシンを使用して1つの刺繍模様を縫製する場合に、部分模様の位置あわせが可能なミシンを提供すること。

【解決手段】1つの刺繍模様を複数のミシンを使用して刺繍枠に保持された加工布に縫製する縫製システムが備えるミシンにおいて、標識領域に配置された少なくとも1の標識が撮像される(S15)。縫製条件が取得される(S35及びS50,又はS60)。模様データが取得される(S40又はS65)。S15で生成された画像データに基づき、配置条件が算出される(S20)。S20で算出された配置条件と、S35及びS50,又はS60で取得された縫製条件とに基づき、模様データが補正される(S70)。S70で補正された模様データに従って部分模様が縫製される(S80)。

(もっと読む)

ミシン

【課題】刺繍枠に対する加工布の張り替え前後における刺繍模様の相対位置を正確に一致させることが可能なミシンを提供する。

【解決手段】刺繍模様「A」は、第一A模様142と第二A模様143とにあらかじめ分割されている。はじめに、加工布100に対して第一A模様142が縫製される。縫製後、加工布100に標識120が貼付される。貼付された標識120はイメージセンサによって撮影され、その位置及び角度が検出される。刺繍模様のうち第一A模様142に隣接する第二A模様143を縫製するために、刺繍枠34に対して加工布100が張り替えられる。張り替え後、標識120がイメージセンサによって撮影され、その位置及び角度が検出される。加工布の張り替え前後での位置及び角度に基づいて、第二A模様143を縫製する為の刺繍データが変換される。変換された刺繍データに基づいて、第二A模様143の縫製が実行される。

(もっと読む)

表示装置及びミシン

【課題】刺繍枠との位置合わせを行う装着機構部を備えることにより、加工布と縫製される刺繍模様との位置合わせが容易且つ正確な表示装置及びミシンを提供する。

【解決手段】表示装置23は、表示器41と、刺繍枠20が装着される装着機構部24とを備える。加工布を保持する刺繍枠20は、刺繍模様を縫製するための縫製可能領域A2を有する。表示装置23は、少なくとも縫製の対象となる刺繍模様を表示する表示領域A1を有する。装着機構部24には、表示器41の表示領域A1の少なくとも一部が縫製可能領域A2と重なるように刺繍枠20が着脱可能に装着される。表示器41は、裏面側が透視可能な電子ペーパを有しているので、表示領域A1の下方に位置する刺繍枠20に保持された加工布を透視しながら、刺繍模様と加工布とを位置合わせすることができる。

(もっと読む)

ボタン付けデータ作成装置及びボタン付けデータ作成方法

【課題】 座標原点から第1針落点までの最初の主移動量と、複数の針落点に順次針落ちさせる為の複数の主移動量と、複数の針落点のボタン穴内の補正移動量とを針落ち順位と対応付けて演算するボタン付けデータ作成技術を提供する。

【解決手段】 複数の針落点の位置情報を針落ち順に入力し、各ボタン穴の基準位置を設定し、針落点の位置情報と各ボタン穴の基準位置とに基づいて、各針落点が属するボタン穴を決定し、各針落点が属するボタン穴の基準位置と各針落点の位置情報とに基づいて、針落ち順に、針落点毎に前記針落点が属するボタン穴の基準位置からの移動量を補正移動量として演算し、各ボタン穴の基準位置に基づいて、針落ち順に、各ボタン穴から次のボタン穴までのボタン穴間の移動量を主移動量として演算し、針落点を規定するデータを、複数の主移動量と、複数の補正移動量とで構成した。

(もっと読む)

ボタン認識装置およびボタン認識方法

【課題】ボタンの表裏や外形の判別精度の向上を図ることにより、ミシンによって仕上がりよく縫製物にボタンを縫い付けることができ、かつボタンの状態の判定時間の短縮化を図る。

【解決手段】白色の照射光11をボタン2の上面に照射し、青色の調整光12をボタン2の下面に照射した状態で、ボタン2の上面から撮像することにより、照射光11の反射光および調整光12の透過光を受光すると同時にボタン2の背景から調整光12を受光して撮像データを取得し、撮像データから調整光12と同一色の光を抽出して調整光輝度データを作成し、撮像データから調整光12と異なる1色の光を抽出して非調整光輝度データを作成し、調整光輝度データから非調整光輝度データを減算して調整光データを作成し、調整光データを二値化、反転させて輪郭データを作成し、撮像データと輪郭データとの論理積演算を行って合成画像データを作成し、合成画像データとボタン2の表裏それぞれの規格画像データとを比較して、ボタン2の状態を判定する。

(もっと読む)

ボタン表裏判定方法およびボタン表裏判定装置

【課題】多種多様のボタンの表裏を判定することのできるボタン表裏判定方法およびボタン表裏判定装置を提供する。

【解決手段】ボタン表裏判定方法は、相互に色の異なる落射光Laおよび斜光LbをボタンBに照射してボタンBを撮像することにより、ボタンに形成された図柄に基づく画像情報に加えてボタン表面の凹凸形状に応じて色相の異なる色相情報が付加された検出画像データを得、この検出画像データを画像処理してボタンBの表裏を判定する。ボタン表裏判定装置1は、カメラ4、互いに異なる色の落射光Laおよび斜光Lbを照射する照明装置5を備えた撮像手段2と、相互に色の異なる落射光Laおよび斜光LbをボタンBに照射してボタンBを撮像することにより、画像情報に加えて色相情報が付加された検出画像データを得、この検出画像データを画像処理してボタンBの表裏を判定する制御手段3とを設ける。

(もっと読む)

ボタン供給装置

【課題】ボタンの上面に縫着方向に方向性を有する文字等の模様が施されておらず、しかも半透明な材質で形成されたボタンであっても、ボタンの糸通し孔の位置を画像認識してボタンの糸通し孔が予め設定された所望の針落ち位置に位置するように、ボタンをボタン付けミシンに供給できるボタン供給装置を提供する。

【解決手段】上面にボタンBが配置される第1偏光板23と、第1偏光板に対向配置される第2偏光板24と、第1偏光板の下方に配置される照明装置26と、第2偏光板の上方に配置されボタンBを撮像するカメラ27とを有し、第1偏光板および第2偏光板が相互の偏光方向が直交するように配置し、第1偏光板によって直線偏光した照射光をボタンBの通過による旋光現象により回転させて第2偏光板を通過させ、この通過した照射光によりボタンの撮像画像を取得する。

(もっと読む)

ボタンの表裏判定方法

【課題】より好適にボタンの表裏判定を行えるボタンの表裏判定方法を提供する。

【解決手段】ボタンの表裏判定方法は、カメラ2でボタンB1,B2を撮像し、その撮像画像からボタンB2の表裏を判定するボタンの表裏判定方法において、ボタンの表面を判定する基準となるボタンB1をカメラ2で撮像する第1の撮像工程と、表裏を判定する対象となるボタンB2を撮像する第2の撮像工程と、第1の撮像工程で得られた撮像画像と第2の撮像工程で得られた撮像画像とから第2の撮像画像に写ったボタンB2の表裏を判定する表裏判定工程と、を有し、第1の撮像工程は、第2の撮像工程と同時に行う。

(もっと読む)

ミシン用テンプレート及びミシン

【課題】従来のミシン用テンプレートは、表示内容を変更できず、また編集処理後の模様を表示できないので利便性に欠ける。

【解決手段】 縫製作業前に、1枚のテンプレートで複数の縫目模様又は刺繍模様からなる模様の縫い位置や縫い上がり状態を視覚的に確認できる利便性に優れたミシン用テンプレート16が採用され、このミシン用テンプレート16は、種々の縫目模様又は刺繍模様からなる模様を表示可能な電子ペーパー18を備え、この電子ペーパー18を電気的に接続して制御する制御手段19を備え、電子ペーパー18には、模様以外に縫製基準線、縫製操作手順なども表示可能である。

(もっと読む)

ボタン付けミシン

【課題】 糸寄せ不良の抑制を図る。

【解決手段】針振りを行いつつ縫い針11を上下方向に駆動する上下動機構と、ボタン保持機構13と、後方に向かって延出され被縫製物Cを折り返して保持する布保持部材15と、被縫製物を移動位置決めする布移動機構34と、ボタンBを移動位置決めするボタン移動機構31,32と、縫い糸を捕捉してループを形成するルーパ41と、被縫製物とルーパとの間の縫い糸を下降する縫い針から回避させる糸寄せ部材41とを備え、針振りが限界針振り量を越えて行われないように、ボタン移動機構により当該針振りと逆方向にボタンを移動させる制御を行う針振り制限手段81を備えている。

(もっと読む)

根巻きボタン付けミシン

【課題】見栄えのよい根巻きを形成する根巻きボタン付けミシンを提供する。

【解決手段】ボタンを布地に縫い付け、その後根巻き縫いを施す根巻きボタン付けミシンである。この根巻きボタン付けミシンは、針棒を上下動させる針棒上下機構と、布地を保持する布地保持部と、ボタンを水平状態及び垂直状態に切り換え自在に保持するボタン保持機構と、針棒、布地及びボタンの相対位置を変化させる相対位置変化機構と、針棒上下機構、ボタン保持機構及び相対位置変化機構を制御する制御装置とを備えている。制御装置は、根巻き縫いを施す以前に、布地近傍で根糸を少なくとも1回巻いた後に、ボタン近傍で根糸を少なくとも1回巻く巻き込み縫いを施すように、針棒上下機構及び相対位置変化機構を制御する。

(もっと読む)

1 - 16 / 16

[ Back to top ]