Fターム[3C029AA24]の内容

工作機械の検出装置 (1,343) | 位置の測定 (537) | 工具刃先位置の測定(工作機械上で) (140) | 回転工具の測定 (75)

Fターム[3C029AA24]の下位に属するFターム

Fターム[3C029AA24]に分類される特許

1 - 20 / 36

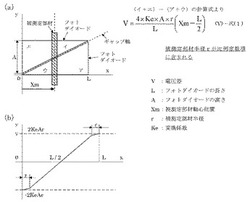

測定装置

【課題】スピンドルに取り付けられて高い回転数で回転する極小径丸棒若しくは極小径工具の動的振れを測定可能な極めて実用性に秀れた測定装置の提供。

【解決手段】光源と、光源からの光線を被測定部材へ導くレンズ系と、被測定部材を介して光線を受光する複数のフォトダイオードとを備える光学系を有し、フォトダイオードでの受光量をもとに被測定部材の位置若しくは振れ量を測定する測定装置であって、光学系の光軸方向視において、複数のフォトダイオードにして被測定部材の軸心と交差する辺部が全て直線であり、複数のフォトダイオード間には、被測定部材の軸方向に対して傾斜する少なくとも1つのギャップを設け、このギャップの両端部は被測定部材の外形より外方に位置させ、ギャップを形成するフォトダイオードの辺部以外の被測定部材の軸心と交差する辺部がギャップと平行でないように構成する。

(もっと読む)

工具振れ検出方法

【課題】工具Tの交換作業と同時に工具振れ検出を行う場合において、工具の交換作業で発生する振動の影響を受けにくくした工具振れ検出方法を提供する。

【解決手段】工具Tを着脱自在に装着可能な少なくとも2つの加工主軸36を備えた工作機械10における工具振れ検出方法であって、1つの加工主軸36において工具Tの交換作業を実施し、当該交換作業により発生する振動波形を検出する振動波形検出工程と、検出した前記振動波形に基づいて、振動が最も大きい周波数を特定する周波数特定工程と、特定した前記周波数よりも高い周波数域の周期を、工具Tの振れ検出を実施する際のスキャン時間として設定するスキャン時間設定工程と、1つの加工主軸36において工具Tの交換作業を実施すると共に、他の1つの加工主軸36を回転させながら、設定した前記スキャン時間により工具Tの振れ検出を実施する工具振れ検出工程と、を含む。

(もっと読む)

振れ測定位置設定方法

【課題】効率的に工具の振れ測定位置を設定することができる振れ測定位置設定方法を提供すること。

【解決手段】振れ測定装置20は、測定範囲DB32により、複数の工具Tのそれぞれにおける振れセンサ21の振れ測定値が要件値となる第1の測定位置から、この振れ測定値が振れセンサ21の測定限界値となる第2の測定位置までの範囲を、この複数の工具Tの取付位置からの距離に対する振れ測定可能範囲Dmとして予め記憶する。また、振れ測定装置20は、距離センサ22により測定された、工具Tの取付位置から先端までの距離と、測定範囲DB32に基づいて、振れセンサ21の工具Tの振れ測定可能範囲Dmを算出し、算出された振れ測定可能範囲Dmに基づいて、振れセンサ21の振れ測定位置を設定する。

(もっと読む)

工具位置測定方法と装置

【課題】回転工具の刃先の三次元位置を非接触で測定することができ、繰り返し精度が高く、工具刃先形状の違いによる測定誤差が小さい工具位置測定方法及び装置を提供する。

【解決手段】回転する回転工具12の刃先12aを、Z軸方向から見た回転刃先画像を撮像する回転刃先撮像工程S11を有する。回転刃先画像から、回転軸αの概略位置の仮回転軸位置を原点として、X軸上及びY軸上の輝度分布を求める。原点及びその近傍のX軸方向の複数の位置であるX反転位置から、X軸方向に同一距離だけ離れた位置同士の輝度の差分を所定範囲でX軸方向に積分したX積分値を、X反転位置ごと算出する。同様にY軸方向に、同一距離だけ離れた位置同士の輝度の差分を積分したY積分値を、Y反転位置ごと算出する。X積分値及びY積分値が最も小さくなるX積分値差最小位置及びY積分値差最小位置とで定まる座標を回転軸位置とする。

(もっと読む)

ボーリングホルダの工具径調整システム

【課題】微動調整機構と粗動調整機構の2段階の調整機構を有する場合に、工具径の自動補正ができるボーリングホルダの工具径調整システムを提供する。

【解決手段】ボーリングホルダ1は、刃具70と、回転軸線から刃具70までの位置を調整可能な微動調整機構20および粗動調整機構50を備える。さらに、工具径調整システムは、ボーリングホルダ1の工具径を計測する工具径計測装置109と、工具径計測装置109により計測された工具径と目標工具径とに基づいて補正量を算出し、補正量に基づいて微動調整機構20および粗動調整機構50を動作させることにより工具径を目標工具径に一致させる制御装置108とを備える。

(もっと読む)

遠隔操作型アクチュエータの工具先端位置検出装置

【課題】 外郭がパイプ状で細長形状のスピンドルガイドの先端に工具が設けられた遠隔操作型アクチュエータに対し、スピンドルガイドの撓みによる工具の先端位置の変位を精度良く推定して、常に正確な工具の先端位置を検出できる工具先端位置検出装置を提供する。

【解決手段】 遠隔操作型アクチュエータ5は、スピンドルガイドの基端を結合した本体ハウジングを備える。本体ハウジング4の位置および姿勢を検出して、この検出値から工具1およびスピンドルガイド3に外力が作用していないときの工具1の先端位置を検出する外力非作用時位置検出手段54と、スピンドルガイド3の歪みを検出する歪み検出手段60と、外力非作用時位置検出手段54で検出された工具1の先端位置を、歪み検出手段60の歪み検出値を用いて補正する補正手段55とを設ける。

(もっと読む)

主軸又はアタッチメント主軸の補正値自動計測方法

【課題】 テーブル上に定置する基準体の向きの精度に依存せず、更に斜めアタッチメントに対しても容易に対応できる。

【解決手段】 テーブル上に球状タッチセンサ4aを備えたタッチプローブ4を定置し、基準とする主軸に、径が既知の円筒形状の基準工具2を装着し、次の3工程の計測を実施して基準値を求め、次に補正しようとするアタッチメント主軸に基準工具2を装着して、同様に次の3工程の計測を実施して現在値を求め、求めた基準値と現在値との差分からアタッチメント主軸の補正値を求める。第1工程では基準工具2を軸線Mの方向に移動し、タッチプローブ4に当接させた座標を求め、第2工程では基準工具2を軸線M方向に直交する水平方向に移動し、タッチプローブ4の両側に当接させた座標を求め、第3工程では軸線M方向及び水平方向の両方向に直交する方向に移動して、タッチプローブ4に当接させた座標を求める。

(もっと読む)

切削加工方法

【課題】加工精度を確保するとともに加工効率をより向上させることができる切削加工方法を提供する。

【解決手段】ワークWを切削加工する切削工具Tと、予め設定された移動経路に沿ってワークに対して切削工具を相対的に移動させる制御手段と、を用いてワークの表面に3次元曲面を切削加工する切削加工方法において、新品状態から第1所定切削量までの区間である初期摩耗領域ではワークWを切削する切削量に対する工具摩耗量が比較的大きく、第1所定切削量から第2所定切削量までの区間である安定摩耗領域では切削量に対する工具摩耗量が初期摩耗領域よりも小さい、切削−摩耗特性を有している切削工具を用いた切削加工方法であって、制御手段にて、ワークの仕上げ加工工程の前に、新品状態の切削工具にて初期摩耗領域に対応する切削量を切削して切削工具の摩耗状態を安定摩耗領域に到達させるステップを有する。

(もっと読む)

円筒状ワーク切断装置と、切断用刃具の欠損判定方法

【課題】円筒状ワークを切断する切断用刃具に欠損が発生したこと、及びその欠損の大きさを容易且つ迅速に把握する。

【解決手段】円筒状ワーク切断装置10は、カッタ14(切断用刃具)を含む切断機構16を備える。カッタ14には、円筒状ワークWを切断する際、該カッタ14で発生してスピンドル78を伝播した振動を検出する非接触式AEセンサ18が設けられる。この非接触式AEセンサ18で検出した信号を波形としてモニタリングすることにより、カッタ14に欠損が発生したか否かを検出することが可能となる。カッタ14に欠損が発生したときには、接触式測定器22を構成して変位自在な接触子20がカッタ14に当接し、この状態で、該カッタ14が回転動作される。この最中、カッタ14中の欠損が発生した部位に接触子20が当接したときの該接触子20の変位量を測定することにより、欠損の大きさを求めることができる。

(もっと読む)

工作機械用の工具、工具検査方法および工具検査装置

【課題】刃の部分で周方向に不連続な工具を主軸に装着した状態で、工具の刃先の位置を正確に決定でき、主軸に対する工具の装着状態を確認できるようにする。

【解決手段】周方向に不連続な刃部1aを有する工具1の首部1bに、工具中心線2の周りに連続する第1の基準面3、工具中心線2を中心として円周方向に連続する第2の基準面4を形成しておき、ワーク10の加工に際して、第1の基準面3から刃部1aの刃先までの長さLを予め測定しておき、工具1を工作機械の主軸7に装着し、バックライトとなる面照明5のもとで回転状態の工具1をカメラ6により撮影し、画像処理装置9の画像上において第1の基準面3の輪郭3aの位置から工具1の刃先の位置を決定するとともに、第2の基準面4の輪郭4aの位置と主軸中心線8との相対位置から主軸7に対する工具1の装着状態を確認する。

(もっと読む)

転削工具の工具本体検出システム及び工具本体検出方法

【課題】本発明は、時間を節約し、且つ加工効率を高める転削工具の工具本体検出システム及び工具本体検出方法を提供することを目的とする。

【解決手段】工具本体検出システムは、数値制御工作機械に装着された転削工具の工具本体を検出することに用いられ、第一周波数でレーザーを発射するエミッタ及び該エミッタからのレーザーを受信する受信機を備えるレーザーセンサーと、工具本体がエミッタと受信機との間で上下移動している時に、受信機が受信したレーザーの周波数が第一周波数より小さい瞬間の工具本体の位置を第一位置として記録し、零である瞬間の工具本体の位置を第二位置として記録し、工具本体の第一位置及び第二位置の座標値の差に基づいて、工具本体にオフセンターが発生したか否かを判断するコントローラーと、を備える。本発明は、転削工具の工具本体検出方法をさらに提供する。

(もっと読む)

工作機械の工具洗浄装置

【課題】工具に付着した異物を確実に除去することを可能とした工作機械の工具洗浄装置を提供する。

【解決手段】工具3の寸法を測定する前に工具3に付着した異物4を除去する工作機械の工具洗浄装置を、工具3の先端をその側方から撮像するCCDカメラ18と、工具3に向けて洗浄剤を噴射して工具3を洗浄する工具洗浄部20と、CCDカメラ18によって撮像された画像に基づいて工具3に異物4が付着しているか否かを判断するとともに、異物4の付着の有無に基づき工具洗浄部20を制御する制御装置21とから構成した。

(もっと読む)

切削装置、切削刃突出量調整用器具および切削刃突出量調整方法

【課題】切削精度を向上させることが可能な切削装置、切削刃突出量調整用器具および切削刃突出量調整方法を提供する。

【解決手段】回転軸110と、回転軸110の外周面に取り付けられるとともに回転軸110の半径方向における突出量を変更可能な切削刃120・120・・・と、回転軸110を回転可能に軸支する軸支部材130と、を具備し、シリンダブロック1に形成されたクランク孔2・2・・・の内周面を切削加工する切削装置100に、軸支部材130から取り外された回転軸110を軸支する調整用軸支部材141と、調整用軸支部材141に対する位置を保持可能に調整用軸支部材141に固定され、調整用軸支部材141により軸支される回転軸110の外周面に取り付けられる切削刃120・120・・・の回転軸110の半径方向における突出量を調整用軸支部材141を基準として測定するダイヤルゲージ145と、を具備した。

(もっと読む)

駆動ベルトの異常検知装置

【課題】駆動ベルトの切断等の異常を一層正確に検知することができる駆動ベルトの異常検知装置を提供する。

【解決手段】駆動ベルトの異常検知装置100は、ワークWを加工するための工具Tが着脱される加工主軸36に対して、スピンドルモータ38からの回転駆動力を伝達する駆動ベルト49の異常を検知する装置であり、スピンドルモータ38の負荷を検知する第1監視部140と、第1監視部140で検知した負荷が、予め設定された基準異常範囲内にあるか否かを判定し、該基準異常範囲内にあると判定した場合に駆動ベルト49に異常を生じている可能性があると判定する第1判定部142と、第1判定部142で駆動ベルト49に異常を生じている可能性があると判定された場合に動作され、第1監視部140とは異なる部位の状態を検知する第2監視部144と、第2監視部144の検知結果に基づき、駆動ベルト49の異常の有無を判定する第2判定部146とを備える。

(もっと読む)

工具の切刃測定方法及び測定装置

【課題】複数の切刃を全て自動的に測定できるようにした。

【解決手段】工作機械の主軸2に装着し、周方向に複数の切刃5を所定間隔で固定した工具3の切刃長を順次測定する。まず主軸2の割出し角演算手段18によって工具3を所定角度回転させて切刃位置を割出してタッチセンサ8に対向させ、各切刃5をタッチセンサ8に接触させて切刃長を順次測定する。測定した各切刃5の切刃長の最も大きい高低差を切刃長演算手段20で算出し、切刃長の高低差の最大値が予め設定した許容値以上か否かを高低差判別手段23で判別する。高低差判別手段23で、切刃長の高低差の最大値が許容値以上である場合には切刃5の振れが大きいから、異常停止手段25で切削を停止させる。切刃長の高低差の最大値が許容値以内である場合には振れが正常範囲内と認定して切削に供する。

(もっと読む)

測定装置

【課題】軸状の器具の軸ぶれ量を簡易に測定可能な測定装置を提供する。

【解決手段】カメラユニット310は、回転時におけるドリル本体141を撮影して画像を生成する。処理ユニット350は、この回転時のドリル本体141を撮影して得られる画像に基づいて、当該ドリル本体141の対向する側面間の中心位置を特定し、異なるタイミングでの撮影により生成された画像に基づいて特定した中心位置の差分を算出し、当該中心位置の差分のうち、最大値と最小値との差分を最大軸ぶれ量として算出する。

(もっと読む)

切削ブレード検出機構

【課題】発光部と受光部を切削ブレードの切刃に対して常時適正な位置に位置付ける必要のない切削ブレード検出機構を提供する。

【解決手段】切削ブレード検出機構60であって、該切刃に対向するように該切削ブレード28の軸方向の一方の側に配設された発光手段64と、前記発光部に対峙するように他方の側に配設された受光手段78とから構成され、該発光手段64は、発光素子66と、出射光を分散し平均化する光分散素子68と、第1光ファイバ束70とを具備し、該受光手段78は、受光素子80と、第2光ファイバ束82とを具備し、前記発光部74は、前記切削ブレード28の前記切刃全体を覆うように直列に配設された発光直列体で構成され、前記受光部86は、前記第2光ファイバ束からそれぞれ分岐した複数の光ファイバの各々が対向するように前記切削ブレード28の前記切刃全体を覆うように配設された受光直列体で構成されることを特徴とする。

(もっと読む)

工具を設定または分析する装置

機械工具用の工具設定または工具分析装置は、光ビーム(20)を生成するための光源(12)を備える。光受信器(34)は、光ビームを受けて、受光量を示す信号を生成する。これは、ビームが少なくとも部分的に遮断されるときに、トリガ信号を機械コントローラ(62)に対して生成するために主分析回路(35)によって分析される。フェールセーフ動作を実現するために、主回路(35)が工具を認識しないことがあれば、遅延の後にバックアップトリガ信号が遅延回路(66)によって生成される。1つの好ましい形態では、機械コントローラがブラインドウィンドウの弊害を受けて、初期トリガ信号を見逃すことがあっても、バックアップトリガ信号が発振して、フェールセーフ動作を保証できる反復エッジを供給することができる。  (もっと読む)

(もっと読む)

工具位置測定方法、工具位置測定システム、及び加工方法

【課題】工具の刃先が工作機械の主軸の先端の一点で無くても刃先の位置を測定しうる、工具位置測定方法の提供。

【解決手段】レーザセンサ35のレーザ光路36をギアシェーパ10のピニオンカッタ31が遮ったことに基づいて工具刃先31cの位置を測定する工具位置測定手段を備え、ピニオンカッタ31を回転させながら、ピニオンカッタ31の稜線がレーザ光路36に達するまで移動させる第1ステップと、そこからピニオンカッタ31を離間方向Y1に所定距離移動させる第2ステップと、そこからピニオンカッタ31の稜線が再びレーザ光路36に達するまでピニオンカッタ31を近接方向Z1に移動させる第3ステップと、第2ステップと第3ステップを交互に繰り返した結果、最後にピニオンカッタ31の稜線がレーザ光路36に達した位置に基づいてピニオンカッタ31の工具刃先31cの位置を測定する第4ステップと、を有する。

(もっと読む)

工具及び工具の補正方法

【課題】刃先が細径である場合にも機械原点等の基準点から刃先までの距離を正確に測定することを可能にし、これにより刃先を加工開始点である加工原点まで精度良く移動させることができるようにした工具を提供する。

【解決手段】ワークWに加工を施すための工具1上、加工部位である刃先11からより太い付け根側へ変位した部位に、接触式計測用のプローブや電極、光学式計測用の光、或いは変位式計測用の音波、更には光学倍率式実体視や光学的撮像に必要な光などの計測媒体Zy、Zxを作用させるための凹凸形状によるターゲット12,13を設けることとした。

(もっと読む)

1 - 20 / 36

[ Back to top ]