Fターム[3C058DB03]の内容

仕上研磨、刃砥ぎ、特定研削機構による研削 (42,632) | 刃砥ぎに特有の技術 (307) | スローアウェイチップ (10)

Fターム[3C058DB03]に分類される特許

1 - 10 / 10

表面被覆炭窒化チタン基サーメット製切削インサートの製造方法

【課題】すぐれた耐チッピング性、耐欠損性を備え、かつ、長期に亘って被削材の仕上げ面精度を維持することができる表面被覆TiCN基サーメット製切削インサートの製造方法を提供する。

【解決手段】原料粉末を成形、焼結することにより所定形状のTiCN基サーメット製切削インサートを作製した後、その表面にウエットブラスト処理を施すことにより、インサート表面部の硬質相に450〜1000MPaの残留圧縮応力を付与すると同時にインサート表面粗さを、カットオフ値0.08mmにおける算術平均粗さRaで0.2μm以下に平滑化し、その表面に、物理蒸着法にて硬質被覆層を蒸着形成することにより、すぐれた耐チッピング性、耐欠損性を備え、かつ、長期に亘って被削材の仕上げ面精度を維持することができる表面被覆TiCN基サーメット製切削インサートを製造する。

(もっと読む)

クリスマスカッタおよび、これを用いたタービン翼根部の加工方法

【課題】外周切れ刃としてボディに装着する切削ブレードを用い、切削性能向上と再研削を容易にしてカッタの大幅な寿命向上を達成できるクリスマスカッタを提供する。

【解決手段】タービン翼根部加工用のクリスマスカッタであって、前記クリスマスカッタは、少なくともボティと、外周切れ刃が二番取りフライス刃形により成形された1個または2個の脱着式超硬合金製切削ブレードと、脱着式超硬合金製切削ブレードをボディに外周切れ刃のすくい面の再研削が可能な状態に取り付けるためのクランプシステムから構成され、前記切削ブレードのいずれかの外周切れ刃には、タービン翼根部のクリスマスツリー形状に対応して切削をする凸状部が、2つ以上設けられていることを特徴とするクリスマスカッタ、及び、前記切削ブレードをボディに装着したまま再研磨を繰り返して切削する前記クリスマスカッタによる切削方法である。

(もっと読む)

ダイヤモンド切削工具及びその製造方法

【課題】硬質脆性材料や難削材料の精密加工に適用可能な工具及びその作製方法を提供すること。

【解決手段】ダイヤモンド単相の多結晶ダイヤモンドを切れ刃とする切削工具を製造する方法であって、ダイヤモンド単相の多結晶ダイヤモンドの切れ刃の外形をレーザ加工により形状作製した後、前記切れ刃を形成するすくい面及び逃げ面の仕上げ加工を金属バインダを含むダイヤモンド焼結体を研削盤として用いる研削加工により行なう工程を含み、前記ダイヤモンド焼結体からなる研削盤は、工具を作成する加工機上で回転軸との垂直度と平坦度を出す成形加工をダイヤモンド電鋳工具を電極として用いる放電加工により行った後、更に当該ダイヤモンド電鋳工具を用いて、ダイヤモンドスラリを研削液として用いる湿式研削と乾式研削とを併せて行い面粗さを調節した研削盤であることを特徴とする多結晶ダイヤモンド切削工具の加工方法。

(もっと読む)

切削工具再研磨装置

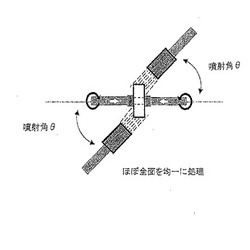

【課題】切削工具1個当たりの研磨加工に要する時間が短く安定したムラの無い研磨加工が可能であり製造コストの低い切削工具再研磨装置を提供する。

【解決手段】本発明の切削工具再研磨装置100は、割出し回転テーブル1と、該割出し回転テーブル1上に設置される複数の切削工具9を前記割出し回転テーブル1に固定支持する複数の固定支持手段3と、前記切削工具に研磨液8を投射する投射ノズル2と、を備え、前記切削工具9に前記研磨液8を投射して所定数の前記切削工具9を再研磨する工程を反復させて、複数の前記切削工具9を再研磨することを特徴とする。

(もっと読む)

刃先交換式チップとそのチップの加工方法

【課題】高精度切削に利用できる刃先交換式チップの生産性を向上させてコスト低減を図ることを課題としている。

【解決手段】上面2と側面4との間の稜線で主切れ刃6を構成し、上面2をすくい面にして使用する切削工具用の焼結品の刃先交換式チップ1について、主切れ刃6の逃げ面となす側面上部4aを研磨面、位置決め用の支持面となす側面下部4bを焼結肌が残された無研磨面となして全周研磨のチップに比べて研磨面積を減少させた。

(もっと読む)

スローアウェイチップを研削する方法及び研削方法を実施する研削車

両側に広幅側10a,10bを備えたスローアウェイチップにおいて、傾斜して延びる狭幅側24を研削すること、つまり研削寸法38を切除することが望まれている。そのためにスローアウェイチップ10は心出しインサート6と押圧ピン9との間で、駆動される回転軸線11(C軸線)を中心にして回転させられる。研削のためには、回転軸線19を中心にして回転する研削車18が働き、この研削車18は、最大直径43を備えかつ円形輪郭を有する周面18aを有していて、先行領域41と追従領域42とから成っている。研削車18は、送り方向44に沿った完成した狭幅側24の母線によって形成された幾何学的な規定ライン39に沿って、スローアウェイチップ10に対して案内される。前方に向かって先細になる先行領域41は、長手方向研削による狭幅側24の予備研削を行い、これに対して追従領域42は狭幅側24との線接触によって後研削を実施する。研削車18は緊締フランジ40によって研削スピンドルを保持されている。研削動作は、駆動される回転軸線11(C軸線)と第1の移動軸線3(Z軸線)と第2の移動軸線15(X軸線)と、研削車18の、二重矢印Bの方向におけるスローアウェイチップ10に対する旋回運動との制御された運動時に、行われる。  (もっと読む)

(もっと読む)

ピンミラーカッター用インサート及びピンミラーカッター

【課題】切削箇所によって切刃に最適形状のホーニングを施すことで切削性を向上させつつ、切刃の寿命を延長させ、ランニングコストを低減させることができるピンミラーカッター用インサート及びこのインサートを装着したピンミラーカッターを提供する。

【解決手段】四角形平板状をなすインサート本体20の一対の長側面22がすくい面とされ、このすくい面の辺稜部に形成された切刃に、ホーニング30を形成し、このホーニング30を、ホーニング幅Wを一定に保ちつつ、ホーニング角度θが長側面22の一端側に向かうに従って徐々に連続して大きくなるように形成した。

(もっと読む)

チップ形成方法

【課題】作業性を向上することができるチップの形成方法を提供する。

【解決手段】L字状チップの基となるブランク材を準備するブランク材準備工程と、第1側面と第2側面とを用いて基準位置を設定する基準位置設定工程と、ブランク材が予め定められるL字状チップの形状となるように、ブランク材の側面を研磨する研磨工程とを含む。ブランク材の第1側面および第2側面は、第3側面および第4側面に比べて短いので、焼結等に起因して生じるブランク材の寸法誤差および変形の影響が少ない。誤差の少ない第1側面および第2側面を用いて、基準位置を設定することで、第3側面および第4側面を用いて基準位置を設定した場合に比べて、基準位置に対するブランク材の形状のばらつきを小さくすることができる。

(もっと読む)

インサートの外周研削方法及び外周研削装置

【課題】インサート母材の厚さによらず、ホルダへの装着時に切刃位置が安定したインサートの外周研削方法及び外周研削装置を提供すること。

【解決手段】インサート母材の厚さを測定し、厚さの測定値と設計値との差に基づいてインサート本体の内接円の径の設計値を補正し、主切刃と外周辺との少なくとも一方を形成することでインサート中間体を中心基準で研削して形成した後、中間体の内接円の径を測定し、径の測定値及び補正した設計値の差と母材の厚さの測定値及び設計値の差とから、中間体の中心を基準とする副切刃と辺カット部との少なくとも一方の研削軌跡を中心基準軌跡として算出すると共に、中心基準軌跡を辺基準に設定した場合の移動距離を算出して、内接円の測定値及び補正した設計値の差と母材の厚さの測定値及び設計値の差と移動距離とから、中間体の中心から副切刃と辺カット部との少なくとも一方までの距離を補正して研削を行う。

(もっと読む)

スローアウェイチップ及びその研削方法

【課題】高精度と量産性を両立したスローアウェイチップおよびその研削方法を提供する

【解決手段】本スローアウェイチップ1は、上面と側面とが交差する稜辺部のうち少なくとも1つの稜辺部に切刃5が形成され、前記切刃5から延びる上面にすくい面2が形成されるとともに前記切刃5から延びる側面に逃げ面4が形成され、さらに、少なくとも1つの側面には、前記切刃5を所定の位置に位置決めするための取付け基準面6a、6bが形成されている。前記上面及び前記下面の少なくとも一方の表面から陥没する凹部7Aもしくは突出する凸部が形成され、前記凹部7Aの内壁面もしくは前記凸部の外周面には、前記取付け基準面6a、6bを研削加工する際、前記研削加工の基準となる研削基準面7a、7bが形成されるようにした。

(もっと読む)

1 - 10 / 10

[ Back to top ]