Fターム[4E004MC23]の内容

Fターム[4E004MC23]に分類される特許

1 - 17 / 17

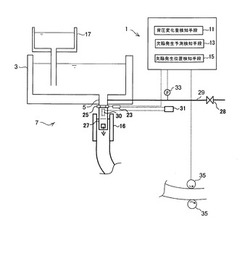

鋳片の欠陥予測検知方法、鋳片の製造方法、鋳片の欠陥発生予測検知装置、該鋳片の欠陥発生予測検知装置を備えた連続鋳造設備

【課題】連続鋳造する鋳片にアルミナ性の欠陥が発生していることを予測検知することができる鋳片の欠陥発生予測検知方法及び装置、該装置を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備を提供する。

【解決手段】本発明の鋳片の欠陥発生予測検知方法は、鋳型内の溶鋼レベルを検知して溶鋼注入速度を変化させると共に、タンディッシュ3の底部に設けられた上ノズル5からアルゴンガス等の不活性ガスを溶鋼中に吹込みながら連続鋳造する鋳片に、アルミナ性の欠陥が発生していることを予測検知する鋳片の欠陥発生予測検知方法であって、前記不活性ガスの背圧の上下動の変化量を検知し、該変化量が予め定めた範囲以上の場合が所定時間内に所定回数以上あるか否かによって前記背圧の変化が前記溶鋼注入速度の変動に追従しているか否かを判定して欠陥の発生を予測検知することを特徴とするものであり、またその装置、該方法を用いた連続鋳造鋳片の製造方法、該装置を備えた連続鋳造設備である。

(もっと読む)

薄鋼板用連続鋳造鋳片の欠陥検出方法および欠陥検出装置

【課題】連続鋳造した薄鋼板の素材となる鋳片(スラブ)表面に発生した割れ性の欠陥を、鋳造特後の段階で、精度よく予測し、検出することが可能な薄鋼板用の連続鋳造鋳片の欠陥検出方法と欠陥検出装置を提供する。

【解決手段】連続鋳造鋳片表面の幅方向の温度分布を定期的に測定し、鋳片表面の両幅端部と両幅端部から全幅の1/3位置の間における最高温度と最低温度との差を算出し、あるいは、鋳片表面の両幅端部から全幅の1/10位置と両幅端部から全幅の1/3位置の間における最高温度と最低温度との差を算出し、算出した上記温度差が両幅端部側のいずれかでも、予め設定した閾値以上であるとき、あるいは、上記温度差が予め設定した閾値以上である連続回数が2回以上の所定回数以上であるときに鋳片表面に欠陥が発生したと判定する連続鋳造鋳片の欠陥検出方法。

(もっと読む)

連続鋳造鋳片の欠陥検出方法及び欠陥検出システム

【課題】連続鋳造された鋳片の表面欠陥をより正確に検出することが可能な連続鋳造鋳片の欠陥検出方法を提供する。

【解決手段】本発明の連続鋳造鋳片の欠陥検出方法は、連続鋳造された鋳片18の幅方向の両端から所定の長さを除いた範囲を鋳片18の中央部24,25a,25b,26として予め設定する設定工程と、連続鋳造された鋳片18の表面の幅方向の温度分布を測定する測定工程と、測定した温度分布に基づいて鋳片18の中央部24,25a,25b,26における最高表面温度と最低表面温度との差を算出する温度差算出工程と、算出した差が予め設定された閾値以上になるとき又は予め設定された前記閾値を超えるとき、鋳片18に欠陥が存在すると判断する判断工程と、を備える。

(もっと読む)

鋳片表層品質予測方法および鋳片表層品質予測装置

【課題】スラブに表面欠陥となり得る介在物・気泡が存在するか否かを適確に予測し、溶鋼の清浄度低下による欠陥の発生も考慮して鋳片表層の品質を予測すること。

【解決手段】鋳型1に配設した複数の熱電対10を通じて計測位置の温度を取得し、該取得した温度から凝固シェル界面における溶鋼の流速を算出する流速算出工程と、予め設定した介在物・気泡の洗い流し臨界流速と前記流速算出工程で算出した溶鋼の流速とを比較し、算出した溶鋼の流速が洗い流し臨界流速を下回ったことを条件に、計測位置に対応する凝固シェルに表面欠陥となり得る介在物・気泡が存在すると判断する付着判断工程と、前記流速演算工程で算出した溶鋼流速から偏流度を算出し、該偏流度に基づいて偏流に伴うスラブ欠陥の発生有無を判断する偏流検知工程とを含む。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法

【課題】機械的特性に優れ、耐摩耗性に優れたアルミニウム合金連続鋳造棒を得る。

【解決手段】一貫した連続工程で行うアルミニウム合金連続鋳造棒の製造方法において、アルミニウム合金連続鋳造棒を検査する非破壊検査装置1401で表面検査としての渦電流探傷検査と、内部検査としての超音波探傷検査とを行い、渦電流探傷検査の結果に基づいて、アルミニウム合金連続鋳造棒の表面欠陥の発生を抑えるように外周除去装置1101へフィードバックし、超音波探傷検査の結果に基づいて、アルミニウム合金連続鋳造棒の内部欠陥の発生を抑えるように、アルミニウム合金溶湯を鋳造してアルミニウム合金連続鋳造棒を得る連続鋳造装置301へフィードバックし、渦電流探傷検査で検出された表面欠陥のあるアルミニウム合金連続鋳造棒を先に除いて超音波探傷検査を行って一貫した連続工程としての処理能力を低下しないように合わせ込む。

(もっと読む)

アルミニウム合金水平連続鋳造棒の製造方法

【課題】長期間連続で効率よくアルミニウム合金水平連続鋳造棒を製造する。

【解決手段】一貫した連続工程で行うアルミニウム合金水平連続鋳造棒の製造方法において、アルミニウム合金水平連続鋳造棒を検査する非破壊検査工程1301を備えさせ、この非破壊検査工程1301では内部検査として超音波探傷検査を行い、アルミニウム合金水平連続鋳造棒を得る水平連続鋳造工程301へ、超音波探傷検査の結果をフィードバックし、超音波探傷検査の結果に基づいて、非破壊検査工程1301において行う表面検査が省略可能となるように、アルミニウム合金水平連続鋳造棒の不感帯となった外周部分を除去する外周除去工程1101を、一貫した連続工程の1つとして非破壊検査工程1301の後に行う。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法

【課題】機械的特性に優れ、かつ、耐摩耗性に優れたアルミニウム合金連続鋳造棒を製造する。

【解決手段】アルミニウム合金溶湯を得る溶解保持炉101と、アルミニウム合金溶湯中のアルミニウム酸化物および水素ガスを除去する溶湯処理装置201と、処理したアルミニウム合金溶湯を鋳造してアルミニウム合金連続鋳造棒を得る連続鋳造装置301と、アルミニウム合金連続鋳造棒の曲がりを矯正する第1矯正機1001と、矯正されたアルミニウム合金連続鋳造棒の外周部分を除去する外周除去装置1101と、外周部分を除去されたアルミニウム合金連続鋳造棒の表面部分および内部を検査する非破壊検査装置1401と、非破壊検査装置で良品と判定されたアルミニウム合金連続鋳造棒を選別する選別装置1501と、搬送ローラによる搬送機構および貯留機能を具装する搬送工程とを有し、少なくとも第1矯正機1001以降を連続して行う。

(もっと読む)

アルミニウム合金ビレットの生産システムと生産方法およびアルミニウム合金ビレット

【課題】加工用素材として用いられるアルミニウム合金ビレットのより一層の品質安定化と操業安定化を図ることのできるアルミニウム合金ビレットの生産システムを提供する。

【解決手段】アルミニウム合金溶湯を棒状に連続鋳造して得られたアルミニウム合金ビレットを切断装置13により所定の長さに切断した後、切断されたアルミニウム合金ビレットに識別マークを付与して製品運搬容器に積み込むに際して、アルミニウム合金ビレットの鋳造条件や検査結果を生産管理装置28の記憶部283に識別マークと対応付けて記憶しておく。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法、およびアルミニウム合金連続鋳造棒の製造設備

【課題】長期間連続でアルミニウム合金連続鋳造棒を効率よく製造することのできるアルミニウム合金連続鋳造棒の製造方法およびその製造設備を提供する。

【解決手段】非破壊検査方法における貫通型渦電流探傷検査工程1420で検出した欠陥の検出個数を予め設定した第1検出個数判定基準で比較し、また回転型渦電流探傷検査工程1430で検出した欠陥の検出個数を予め設定した第2検出個数判定基準で比較して、当該アルミニウム合金連続鋳造棒が何れの欠陥分布集合に分類されるかを求め、この各欠陥分布集合に分類されたアルミニウム合金連続鋳造棒の個数を、何れの欠陥分布集合に分類されるアルミニウム合金連続鋳造棒が多発しているかを判断する集合判定基準と比較して集合判定基準以上の欠陥分布集合を求め、その結果に基づいて、アルミニウム合金連続鋳造棒を得るための連続鋳造条件を制御する。

(もっと読む)

アルミニウム合金連続鋳造棒の製造方法、およびアルミニウム合金連続鋳造棒の製造設備

【課題】鋳肌部分を効率よく除去して品質の優れたアルミニウム合金連続鋳造棒を製造でき、また欠陥の発生を容易に抑えることができるようにする。

【解決手段】この発明は、アルミニウム合金溶湯を得る溶解工程101と、溶湯処理工程201と、連続鋳造工程301と、熱処理工程701と、連続鋳造棒の曲がりを矯正する第1矯正工程1001と、外周部分を除去する外周除去工程1101と、曲がりを矯正する第2矯正工程1301と、表面部分および内部を検査する非破壊検査工程1401と、選別工程1501と、梱包工程1701とを有し、少なくとも第1矯正工程以降を連続して行い、非破壊検査工程は第1非破壊検査工程1410と第2非破壊検査工程1450とを有し、第1非破壊検査工程の検査結果に基づいて外周除去工程の切削条件を制御し、第2非破壊検査工程の検査結果に基づいて連続鋳造工程の鋳造条件を制御する。

(もっと読む)

熱間スラブの表面手入れ方法

【課題】 連続鋳造機で鋳造された熱間スラブの表面及び表皮下の欠陥を、高能率で安価に且つ確実に検出し且つ除去することができ、しかも滑らかな手入れ面を得ることのできる、熱間スラブの表面手入れ方法を提供する。

【解決手段】 連続鋳造機で製造された熱間状態のスラブ1の表面に高圧水4を噴射し、この高圧水噴射後の所定時間内に水柱式超音波探傷装置6を用いてスラブ表面または表皮下の欠陥10を検出し、その後、前記水柱式超音波探傷装置によって検出された欠陥の位置及び深さに基づいて、欠陥部分を部分手入れする。

(もっと読む)

鋳型内溶鋼の流動制御方法及び連続鋳造鋳片の表面品質判定方法

【課題】 溶鋼の連続鋳造に際し、モールドパウダーや脱酸生成物の鋳片への捕捉を防止するための鋳型内溶鋼流動制御方法を提供すると共に、鋳片品質の判断方法を提供する。

【解決手段】 本発明の鋳型内溶鋼の流動制御方法は、鋳型3内の溶鋼を水平方向に回転させるように磁場発生装置19から磁場を印加しながら鋳片を連続鋳造する際に、鋳型内のメニスカス16から鋳片引抜き方向に10〜135mm離れた範囲の鋳型長辺銅板背面の幅方向に複数個の測温素子21を配置して鋳型長辺銅板温度の幅方向分布を測定し、鋳型長辺銅板の幅中央を中心として、移動磁場による溶鋼の回転方向上流側の鋳型温度分布の平均値(Tup)が、溶鋼の回転方向下流側の鋳型温度分布の平均値(Tdown)よりも高くなるように前記移動磁場を印加する。また、本発明の鋳片品質判定方法は、前記平均値(Tup)と前記平均値(Tdown)との差(ΔT)差に基づいて表面品質を判定する。

(もっと読む)

連続鋳造棒の超音波探傷検査方法および製造方法

【課題】連続的に鋳出されてくる連続鋳造棒に対して超音波探傷検査を行い、さらにこの検査方法を用いることにより高品質の連続鋳造棒を効率良く生産できる連続鋳造棒の製造方法の提供を目的とする。

【解決手段】鋳型(35)出口から水平方向に連続的に鋳出される連続鋳造棒(T)に対し、鋳型(35)出口直後において冷却水(C)を鋳出し方向に供給するとともに、冷却水(C)に超音波探傷検査用プローブ(42)を接触させて内部欠陥を検査する。例えば、鋳型(35)出口から下流側に離間して配置した堰状体(40)の貫通孔(41)に連続鋳造棒(T)を遊挿し、堰状体(40)で冷却水(C)の流れを妨げて貯留し、貯留した冷却水(C)にプローブ(42)を挿入する。

(もっと読む)

鋼の連続鋳造鋳片の製造方法および鋳片の表層欠陥手入システム。

【課題】製品の表面欠陥発生を抑制し、要求される表面品質レベルを有する薄板とすることが可能な、連続鋳造鋳片の製造方法を提供する。

【解決手段】鋳片における表層欠陥の三次元位置および大きさを特定し、得られた鋳片表層欠陥データについて、予め定められた手入基準に基づき除去を必要とする表層欠陥の有無を判別し、除去を必要とする表層欠陥を鋳片手入工程で除去する。なお、手入基準は、鋳片の表層欠陥の三次元位置および大きさを特定した鋳片の表層欠陥データと、該鋳片を素材として得られた薄板における表面欠陥の二次元位置およびその程度を特定した薄板の表面欠陥データとを比較、照合し、薄板の表面欠陥となる鋳片の表層欠陥の特徴を抽出したものとする。

(もっと読む)

金属棒状材の製造装置、金属棒状材の製造方法、アルミニウム合金連続鋳造棒の製造方法および非破壊検査装置

【課題】簡便な方法で液槽内の気泡を確実に排除して信頼性が高く、安定した超音波探傷結果を得ることのできる非破壊検査装置を備えた金属棒状材の製造装置を提供する。

【解決手段】金属棒状材4の成形装置と、この成形装置で成形された金属棒状材4を検査する非破壊検査装置911とを有する金属棒状材の製造装置において、非破壊検査装置911が、液体924が収容された液槽912と、金属棒状材4を液槽912内の液体924中に浸漬通過させる搬送装置926Aと、液槽912内の液体924中に配置された支持部材915に設けられた超音波探触子922で液体924に浸漬している金属棒状材4を非接触で検査する超音波探傷装置と、気体を液槽912内の液体924中に噴出する気体噴出ノズル922とを有している。

(もっと読む)

鋳片の製造方法

【課題】1個のセンサーで探傷開始から最適な切断位置を決定し、切断するまでの時間を飛躍的に高速化する探傷走査方法およびこの探傷走査方法を用いた鋳片の製造方法を提供することを目的とする。

【解決手段】鋳造された鋼材の探傷を行うにあたって、所定の探傷開始位置から、前記鋼材の端面から内側に向かう長手方向に探傷をして、パイプが検知されなくなった前記長手方向位置で、前記長手方向と垂直な幅方向に探傷方向を変えて探傷を行い、パイプが検知された前記幅方向位置で、また前記長手方向に探傷方向を変えて探傷を行うことを繰り返し、前記幅方向で鋼片全幅に渡りパイプが検知されなくなった前記長手方向位置を切断位置と決定して、その切断位置にて鋼材を切り落とす。

(もっと読む)

HCR可否判定方法

【課題】HCR操業において、連続鋳造工程で製造された鋳片の内部割れ欠陥を短時間に検出し、その有無又は発生量に応じて当該鋳片を熱間圧延工程へ移送するか否かを判定する。

【解決手段】鋼種や鋳造条件が同一である製造ロット毎に、前記連続鋳造工程1で鋳造された直後の鋳片2の一部を切り出して試料6とし、この試料6に対して短時間で結果を得ることが可能な断面マクロ試験を実施し、この断面マクロ試験により判明した内部割れ欠陥の有無又は内部割れの発生量に応じて、前記鋳片2を熱間圧延工程へ移送するか否かを判定する。

(もっと読む)

1 - 17 / 17

[ Back to top ]