Fターム[4E029AC07]の内容

Fターム[4E029AC07]に分類される特許

1 - 18 / 18

熱処理型Al−Zn−Mg系アルミニウム合金押出材の製造方法

【課題】熱処理型Al−Zn−Mg系アルミニウム合金押出材の製造方法、特に押出直後にダイクエンチし次いで時効処理する場合において、押出材の強度低下及び材料特性のバラツキを防止する。

【解決手段】Zn:4.0〜8.0質量%、Mg:0.5〜2.0質量%、Cu:0.05〜0.5質量%、Ti:0.01〜0.1質量%と、さらにMn:0.1〜0.7質量%、Cr:0.1〜0.5質量%、Zr:0.05〜0.3質量%のうち1種又は2種以上を含み、残部Al及び不可避不純物からなるアルミニウム合金鋳塊を、均質化処理後、冷却することなく均質化処理温度で押し出し、押出材を冷却速度100℃/min以上でダイクエンチ後、人工時効処理を施す。均質化処理は、430〜500℃の均質化処理温度まで加熱速度750℃/hr未満で加熱するか、又は、前記均質化処理温度まで加熱し、同温度で3hr以上保持することで行われる。

(もっと読む)

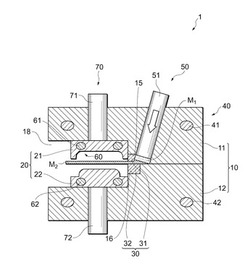

金属成形方法及び金属成形設備

【課題】素材の金属組織を微細化することにより、高強度化あるいは高延性化が達成された金属成形品を連続的に効率よく製造する金属成形方法及び金属成形設備を提供する。

【解決手段】収容部に収容された素材M1を排出する排出口を有する第1の金型10を加熱する第1の加熱工程と、収容部に収容され且つ加熱されている素材M1を加圧して、排出口から排出させる加圧・排出工程と、排出口から排出された素材M2が供給される第2の金型20を加熱する第2の加熱工程と、第2の金型20に素材M2を供給する供給工程と、素材M2を第2の金型20で成形する成形工程を備え、前記加圧・排出工程では、素材M2の供給方向と交差する方向から素材M1を加圧して剪断変形させ、素材M1の金属組織を微細化する。

(もっと読む)

アルミニウム押出管及びアルミニウム引抜管

【課題】優れた真円度を有するアルミニウム引抜管を成形可能なアルミニウム押出管を提供する。

【解決手段】アルミニウム若しくはアルミニウム合金からなるアルミニウム材料を用いたポートホール押出しにより成形されてなり、且つ押出方向に直角な断面の積分強度を広角X線回折法にて求めたときに、最大ピーク高さを示す結晶方位について、溶着部12で求められた積分強度:Iwと、該溶着部以外の管壁部分14で求められた積分強度:Inとの比:Iw/Inが、0.7〜1.0の範囲内の値となるように構成した。

(もっと読む)

強加工装置及び強加工方法

【課題】本発明は、金属材料に対し高いひずみを効果的に導入することができる、工業的に実用可能な強加工装置および強加工方法を提供することを目的とする。

【解決手段】互いに異なる開口形状を有する複数の孔型を順次用いて金属材料を複数回にわたって孔型圧延する。その際、上記複数の孔型を、それぞれの開口面積が素材の金属材料の横断面積に等しくなるように構成し、且つ、複数の孔型の開口形状の遷移の態様を、金属材料に対する圧下方向が複数の孔型圧延工程ごとに変化するように設計することによって、加工力を大幅に低減しつつ、金属材料に対し大きな塑性ひずみを均一に付与する。

(もっと読む)

強加工装置及び強加工方法

【課題】本発明は、金属材料に対し高いひずみを効果的に導入することができる、工業的に実用可能な強加工装置および強加工方法を提供することを目的とする。

【解決手段】押出ダイスから押し出した金属材料を孔型圧延する構成において、上記押出ダイスの開口部と同じ開口形状および開口面積を有し、さらに、上記押出ダイスの開口部に対し、加工軸回りに所定角度捩れた位置関係をもって形成された孔型を用いて孔型圧延することによって、加工力を大幅に低減しつつ、長尺物の金属材料に対し連続的なプロセスをもって大きな塑性ひずみを均一に付与する。

(もっと読む)

ねじり前方押出し法およびねじり前方押出し装置

【課題】摩擦撹拌現象により低圧での押出しを可能にし、単一連続プロセスで一気に結晶粒を微細化できる大型微細粒バルク素材創製に適したねじり前方押出し法およびねじり前方押出し装置を提供すること。

【解決手段】筒形コンテナ1の装填穴に棒状の固形金属材料であるビレットBを装填した後、コンテナ1に隣接して配置された円筒形ダイス2の方へプッシャー3によってビレットBを押圧しつつプッシャー3の押出し軸P周りにダイス2とビレットBとを相対的に回転させる際に、プッシャー3の押込み圧力および前記相対的な回転の回転速度を、ダイス穴の内面にビレットBの一端を接触させながら滑らせてビレットBの一端とダイス穴の内面との間で摩擦力および摩擦熱を生じさせて前記一端に塑性流動を発生させるような前記押込み圧力および回転速度に設定し、前記塑性流動をビレットBの他端側へ継続させながらねじりせん断ひずみを付与してビレットBをねじり押出し加工することを特徴とするねじり前方押出し法。

(もっと読む)

ねじり前方押出し装置およびねじり前方押出し法

【課題】金属や高分子などの固体状の材料および粉末材料に大きいねじりひずみを加え材料の内部組織を微細にすることができるねじり前方押出し加工において、ねじりひずみを効率的に加えることにより押出し荷重を低減する装置および方法を提供する。

【解決手段】

筒形コンテナー3内に装填された材料1をプッシャー4で押し込み、コンテナー3あるいは筒形ダイス2の一方を回転しないように回転方向に固定し、他方を押出し軸の周りに回転させるねじり前方押出し装置において、ダイス2が入側ダイス部分2−2と出側ダイス部分2−3からなる二段ダイスであり、入側ダイス部分2−2のダイス穴の入口側横断面がコンテナー3内に隙間なく装填された材料1の横断面を完全に含む大きさであり、かつ円形でない形状寸法であると共に、出側ダイス部分2−3のダイス穴の入口側横断面が入側ダイス部分2−2のダイス穴の出口側横断面に完全に含まれ、かつコンテナー3内の材料1の横断面より小さい形状寸法であることを特徴とするねじり前方押出し装置。

(もっと読む)

耐リジング性に優れた高加工性フェライト系ステンレス鋼板およびその製造方法

【課題】本発明は、製品板の集合組織ならびに最終焼鈍前の加工集合組織を規定し,それを熱間圧延以降の冷間あるいは温間工程においてコントロールして、耐リジング性に優れた高加工性フェライト系ステンレス鋼板とその製造方法を提供する。

【解決手段】質量%にて、C:0.03%以下、Cr:10〜25%、N:0.030%、Ti:0.35%以下、Al:0.1%以下からなるフェライト系ステンレス鋼板を、冷間圧延に先立ち、鋼板の移動方向に対して角度のついた経路を通過する塑性加工を施すことにより、最終焼鈍に供する加工集合組織を板厚中心の板面において{001}<110>面および{111}<110>面のX線ランダム強度比をそれぞれIa,Ibとし、Ia≧5かつIa/Ib>1とし、製品板の集合組織を板厚中心の板面において、{001}および{112}面方位領域の最大長さが0.1mm未満でかつそれら存在が10〜50面積%にする。

(もっと読む)

ひずみ分布制御ねじり押出し法

【課題】金属や高分子などの固体状の材料および粉末材料に大きいねじりひずみを加え材料の内部組織を微細にする場合に、材料全長部にわたってねじりひずみを大きくする方法を提供する。

【解決手段】コンテナー3内に装填された材料をプッシャー4で押し込み、貫通したキャビティ2−1を有する内ダイス2で押出し加工する際に、コンテナー3あるいは内ダイス2の一方を回転しないように回転方向に固定し、他方を押出し軸の周りに回転させるねじり前方押出し法において、内ダイス2のうちのコンテナー3内に収納されている部分の入口端面が上記貫通したキャビティ2−1以外の凹面や凸面2−2を有することを特徴とする方法。

(もっと読む)

押出加工用金型

【課題】低コストで大きな圧力を作用させることが可能であり、また、もろい材料にも適用可能な金型を提供することができなかった。

【解決手段】貫通穴と、当該貫通穴が開口する一方の開口面においてこの開口面の縁部から前記貫通穴に達する溝が形成された第1の金型と、前記開口面における前記貫通穴と前記溝との開口部を内包する輪郭を持つ当接面を有する第2の金型と、によって押出加工用金型を構成する。

(もっと読む)

成形品の熱処理方法、成形品の熱処理装置、および成形品

本発明は、第1に成形品(profil)(1、26)の熱処理方法に関し、特に航空機用の押出し成形品に関する。さらに、本発明は、そのような成形品(1、26)の熱処理装置に関する。加えて、本発明は、本発明に係る方法によって熱処理を受けるそのような成形品(1、26)に関する。成形品(1、26)は、1つ以上の異なるアルミニウム合金、特に硬化性のアルミニウム合金によって形成される。本発明に係る方法は、成形品1(1、26)の少なくとも2つの領域(2、3、37、38)が異なる熱処理を施される工程を提供する。本発明に係る方法を実施するための装置は、第1のチャンバ(17)が成形品(1、26)の第1の領域(2,37)を包み、第2のチャンバ(18)が成形品(1,26)の第2の領域(3、38)を包み、第1のチャンバ(17)および第2のチャンバ(18)において、異なる温度の設定が可能であることを特徴とする。本発明に係る方法および本発明に係る装置によって生成される成形品(1、26)は、異なる材料特性をそれぞれが有し異なる熱処理によって形成される少なくとも2つの領域(2、3、37、38)を有する。 (もっと読む)

中空材の製造装置及び中空材の製造方法

【課題】押出された素材をせん断変形させることにより、組織制御された中空材を製造する中空材の製造装置であって、中空材の生産性をより向上させて、製造コストを更に抑えることである。

【解決手段】本発明に係る中空材の製造装置10は、素材12を押出す押出し部14と、押出された素材12と対向して配置され、押出された素材に中空を形成するマンドレル16とを備え、押出し部14とマンドレル16とは、押出された素材12を屈曲させてせん断変形させるせん断変形加工路22を設けて配置され、押出された素材12をせん断変形加工路22に通してせん断変形させることにより、組織制御された中空材を製造する中空材の製造装置10であって、押出し部14のコンテナ18とマンドレル16とは、各々複数の段24,30を含み、せん断変形加工路22が複数の屈曲を有するように配置される。

(もっと読む)

金属材料の結晶粒微細化方法、結晶粒微細化装置、及びこの方法によって製造された金属材料

【課題】一回の加工でバラツキが少なく、しかも長い材料の加工にも適応できること。

【解決手段】屈曲した通路11を有する治具10を用いた金属材料の結晶粒微細化方法であって、所定長さの金属材料1をねじりながら通路11の入口12から押し込むことで、金属材料1が通路11の出口13から押し出されることを特徴とする金属材料の結晶粒微細化方法。

(もっと読む)

複合金型、被加工材の塑性加工装置、および、被加工材の塑性加工方法

【課題】被加工材の結晶粒径を微細化できると共に、従来と比較して寿命が格段に長い複合金型、被加工材の塑性加工装置、および、被加工材の結晶粒径を微細化できると共に、従来と比較して金型の寿命を格段に長くすることができる被加工材の塑性加工方法を提供すること。

【解決手段】第1金型7の略直線状の溝13に棒状のチタン材20を収容した後、第2金型8の第1案内部15を溝13に嵌合させる。この後、第1金型7を、固定台に固定されている第2金型8に対して矢印Aの方向に移動させて、第1金型7の溝13内に略移動不可に保持されたチタン材20を、第1案内部15で屈曲させて第2金型8の貫通穴24に押し込むように塑性変形する。

(もっと読む)

せん断付与方法

【課題】 成形用材料を用いて、歩留まりが良く、かつ略均一状態のせん断付与成形体を得ることのできるせん断付与方法を提供すること。

【解決手段】 加圧パンチ23の加圧で成形用材料25を移動させてせん断付与成形体27を成形するせん断付与装置Aの材料通路15を、材料供給通路13と、材料供給通路13に対して90度の角度で連通する材料押出通路14で構成した。そして、材料供給通路13と材料押出通路14との成形用材料25の移動方向に直交する断面を、材料供給通路13と材料押出通路14との角部16の稜線部16aに沿う方向の長さが、稜線部16aに直交する方向の長さよりも長い長方形に形成した。また、背圧パンチ24にストッパーを設けて角部16の稜線部16aの位置よりも前方に進出しないようにした。さらに、材料押出通路14内にアルゴンガスを充填して成形用材料25を供給するようにした。

(もっと読む)

塑性加工装置及び塑性加工方法

【課題】工業化が可能な簡便な方法で、高いひずみを効果的に導入できる塑性加工装置及び塑性加工方法を提供する。

【解決手段】被加工材料の結晶粒を分断及び細分化する目的でひずみを導入する塑性加工装置であって、ひずみ導入領域Rstを有する加工型と、荷重(L)印加手段とを有し、ひずみ導入領域は、所定の一方向(加工方向PD)に延伸し、内側を被加工材料が通過するときに被加工材料にひずみを導入する領域であり、ひずみ導入領域の開始点における一方向に対して垂直な断面の形状と異なる形状、位置と異なる位置、または、形状及び位置と異なる形状及び位置の断面を有する部分がひずみ導入領域内に存在し、ひずみ導入領域内のいずれの位置においても断面の断面積が等しく形成されており、荷重印加手段はひずみ導入領域の内側を通過するように被加工材料に荷重を印加する。

(もっと読む)

アルミニウム−亜鉛−マグネシウム−銅の合金の押し出し品

改善された強度及び破壊靭性を有するアルミニウム合金の押し出し品の製品であって、アルミニウムが主材料の合金は、1.95から2.5重量%のCu、1.9から2.5重量%のMg、8.2から10重量%のZn、0.05から0.25重量%のZr、最大0.15重量%のSi、最大0.15重量%のFe、最大0.1重量%のMn、残りのアルミニウム、並びに偶発的な元素及び不純物で構成される。  (もっと読む)

(もっと読む)

高強度高靭性マグネシウム合金及びその製造方法

【課題】 マグネシウム合金の拡大した用途に対して強度及び靭性ともに実用に供するレベルにある高強度高靭性マグネシウム合金及びその製造方法を提供する。

【解決手段】 本発明に係る高強度高靭性マグネシウム合金は、Znをa原子%含有し、Yをb原子%含有し、残部がMgから成り、aとbは下記式(1)〜(3)を満たすマグネシウム合金鋳造物を作り、前記マグネシウム合金鋳造物に塑性加工を行って塑性加工物を作り、前記塑性加工物に熱処理を行った後の塑性加工物は、常温においてhcp構造マグネシウム相及び長周期積層構造相を有することを特徴とする。 (1)0.5≦a<5.0 (2)0.5<b<5.0 (3)2/3a−5/6≦b

(もっと読む)

1 - 18 / 18

[ Back to top ]