Fターム[4E096FA05]の内容

Fターム[4E096FA05]に分類される特許

1 - 7 / 7

異径鋼管の製造方法

【課題】1パスの芯引き加工時に多段の縮径加工を行わせて、軸方向で径及び板厚が異なる異径鋼管を効率的に製造する。

【解決手段】素管外径よりも内径が小さい孔部を有するダイスと、鋼管内部に挿入して板厚を制御するためのプラグを使用する芯引き加工により1本の鋼管から板厚の厚い大径部と板厚の薄い小径部と前記大径部及び前記小径部を連結するテーパ部を備えた鋼管を製造する際、少なくとも二回以上の多段で加工する場合において、複数段のダイスを加工方向に沿って直列に配置し1パスで成形する。

また複数段全てのダイスを使用して芯引き加工した後、上流側のダイスを順次分割して被加工素管から外して芯引き加工を続行し、最終工程で最終段のダイスのみを使用して芯引き加工してもよい。

(もっと読む)

銅線の製造方法

【課題】銅母線のような線材を伸線ダイスの孔部に通す作業を短時間で安定的に行うことができ、延いては特に線径の極めて細い銅線を高い製造効率を以て安定的に製造することが可能な銅線の製造方法を提供する。

【解決手段】伸線ダイス1を、外形が円柱状で、当該円柱の中心部に銅母線4を挿通可能な孔2が設けられており、かつ当該孔2の中心軸を通る面で2片1a、1bに分割可能な構造を有するのものとし、前記伸線ダイス1を前記2片1a、1bに分割した状態とした後、当該2片1a、1bのそれぞれにおける半分に縦割りされた状態の孔2a、2b同士の間に前記銅母線4を挟み込むようにしながら、前記2片1a、1b同士を閉じ合わせて分割前の一体となった状態に戻すことで、前記銅母線4を前記伸線ダイス1a、1bの孔に挿通した状態にする工程を含むことを特徴としている。

(もっと読む)

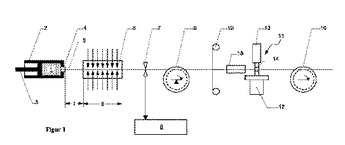

銅又は銅合金から成る線材を製造するための方法

本発明は、銅又は銅合金から成る線材を連続的に製造するための方法であって、銅又は銅合金を鋳造ビレット(1)の形で準備し、500℃以上の温度で、ダイ(4)が設けられた押出プレス(2)によって、及び相応の引抜きダイスによって、単数又は複数の線材となるように最終的に引抜き加工する形式のものにおいて、イ)ダイ(4)から出た熱い線材(5)を延伸ゾーン(I)において保護ガスによって酸化防止し、ロ)冷却ゾーン(II)において、60℃以上の温度を有する温度調整された水浴(6)で前記線材を冷却し、ハ)水浴から出た後の線材の横断面寸法を測定し、線材に制御された引張力を加え、これにより、線材の横断面寸法の、目標横断面からのずれを、延伸ゾーン(I)における線材の延伸により減じ、ニ)線材を事前に尖らせることなく、分割されたダイス(14)に挿入し、ダイスを閉じ、鋳造ビレットがなくなるまで中断せずに、線材を最終寸法となるように引抜くことを特徴とする。  (もっと読む)

(もっと読む)

雌ねじの形成方法

【課題】筒状部材への雌ねじ形成を簡単に、かつねじ切り負荷を小さくできるようにする。

【解決手段】円形穴12を有する筒状部材1の6角形の外周11を、ダイス2の円弧溝21で押圧して円形に縮径すると、この円形穴が6角形穴12aに塑性変形する。次に6角形穴12aに内接する円の直径とほぼ同じ下径のタップで、雌ねじ13を形成する。雌ねじ13は、6角形穴12aの各辺の中央近辺にのみ形成されるので、ねじ切り負荷を小さくできる。なお6角形穴12aには、塑性変形によって加工硬化が期待される。

(もっと読む)

角線成形用2分割ダイスおよび角線製造装置

【課題】小さな引抜き力・大きな圧下率で角線を製造する。

【解決手段】一対の角線成形用2分割ダイス(10a,10b)を対向させる。第1のリダクション三角溝(11a,11b)と、第1のストレート三角溝(12a,12b)と、第2のリダクション三角溝(21a,21b)と、第2のストレート三角溝(22a,22b)とで形成される四角の穴に丸線(M0)を通し、角線(K2)を得る。このとき、角線成形用2分割ダイス(10a,10b)を逆位相で対向方向に振動させる。

【効果】小さな引抜き力・大きな圧下率で角線を製造することが出来る。

(もっと読む)

リング状ブレーキシューの製造方法

【課題】 廃棄処分する材料をできるだけ少なくし、かつT字形状の上面の中心部に隙間が生ぜず、簡単な作業で経済的で安価なリング状ブレーキシューの製造方法を提供する。

【解決手段】 単一のブレーキシューが得られる寸法を有するブロック状金属を、引き抜き法により平坦部とそれに垂直な突出部分を有するT字形状に加工し、さらに前記突出部分が内側になるようにリング状に加工してリング状金属加工品を得、次いでリング状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とするリング状ブレーキシューの製造方法及び複数のブレーキシューが得られる寸法を有するブロック状金属を用いて作製したリング状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とするリング状ブレーキシューの製造方法

(もっと読む)

円弧状ブレーキシューの製造方法

【課題】 廃棄処分する材料をできるだけ少なくし、かつT字形状の上面の中心部に隙間が生ぜず、簡単な作業でかつ経済的で安価な円弧状ブレーキシューの製造方法を提供する。

【解決手段】 単一の円弧状ブレーキシューが得られる寸法を有する短尺のブロック状金属Aを、引き抜き法により平坦部とそれに垂直な突出部分を有するT字形状に加工し、さらに前記突出部分が内側になるように円弧状に加工して円弧状金属加工品を得、次いで円弧状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とする円弧状ブレーキシューの製造方法、単一の円弧状ブレーキシューが得られる寸法を有する短尺のブロック状金属B及び複数の円弧状ブレーキシューが得られる寸法を有する長尺のブロック状金属を用いて作製した円弧状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とする円弧状ブレーキシューの製造方法。

(もっと読む)

1 - 7 / 7

[ Back to top ]