Fターム[4E096HA14]の内容

Fターム[4E096HA14]に分類される特許

1 - 5 / 5

金属管の拡管製造方法

【課題】内面工具のみによる拡管製造では従来、製造条件決定に時間を要し、費用もかかるため、その削減、更には工業化容易性を提供する。

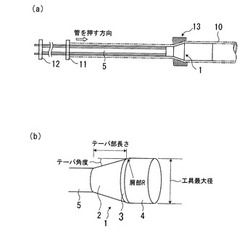

【解決手段】拡管加工シミュレーションにより、被加工材10先端が工具1の肩部を通過してから1.0m以上進んだ状態における被加工材形状を評価し、その形状が、外径で目標の±1%以内、肉厚で目標の±7.5%以内に収まり、且つ工具との内面隙間が1.0mm以内となるような素管形状及び工具形状を繰り返し計算で求め、これを実拡管製造条件とする。

(もっと読む)

鋼管の拡管加工方法および拡管加工設備

【課題】従来よりも生産性を向上させ、さらに、従来よりも焼ならしのために必要なエネルギーが小さい拡管加工法および拡管加工設備を提供する。

【解決手段】先端側に向かって径が漸増するテーパ部を有するプラグを先端に備えたマンドレルの基端側から鋼管を装入し、前記テーパ部で前記鋼管を拡管加工する鋼管の拡管加工方法において、前記テーパ部を通過中の鋼管を、該鋼管の外側に配置した加熱装置により加熱し、拡管直後の鋼管を、該鋼管の外側に配置した加熱・保持装置により加熱・保持して焼ならし処理を施す。

(もっと読む)

内面溝付伝熱管及び熱交換器

【課題】拡管時のフィンの潰れ及び倒れに起因する伝熱性能の低下を確実に防止できる内面溝付伝熱管を提供する。

【解決手段】管軸直交断面において管周方向に高フィン2が複数個配置され、各高フィン2間に夫々3乃至5個の低フィン3が配置されている。高フィン2の高さが0.14乃至0.20mm、高フィン2の頂角が10乃至20°であり、低フィン3の高さが0.10乃至0.14mm、低フィン3の頂角が10乃至15°である。高フィン2と低フィン3との高さの差が0.04mm以上0.06mm以下である。高フィン2及び低フィン3のリード角は、相互に同一で、20乃至40°の範囲にある。また、高フィン2及び低フィン3の頂部は、管軸直交断面において、曲率半径を有する曲面である。高フィンの頂部の曲率半径は0.03乃至0.06mm、低フィンの頂部の曲率半径は0.03乃至0.04mである。

(もっと読む)

冷間抽伸法による超薄肉金属管の製造方法

【課題】継目無金属管あるいは溶接金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛み込み入口側から仕上げ出口側に向かって径が拡大するソリッドダイスと、前記ダイスの入口側から出口側に向かって径が拡大するプラグまたはテーパマンドレルを用いて、拡径しながら冷間抽伸することにより、驚異的な肉厚リダクションを得ることができる超薄肉金属管の製造方法である。なかんずく、熱間製造プロセスにより製造された小径薄肉継目無金属管を再度加熱し、熱間にて傾斜圧延機を用いて拡径圧延して製造された薄肉継目無金属管を素管として、冷間抽伸工程において拡径抽伸することにより、肉厚が0.6〜0.8mmクラスの超薄肉継目無金属管を比較的容易に得ることができる。

(もっと読む)

部分的薄肉パイプの製造方法

【課題】 パイプ材の肉厚を部分的に薄肉化することができると共に、パイプ材の薄肉部の肉厚、薄肉部の範囲を任意に設定することができる部分的薄肉パイプの製造方法を提供する。

【解決手段】 パイプ材Wの肉厚を部分的に薄肉化して同径の部分的薄肉パイプを製造する方法であって、ダイス6をパイプ材Wの一端に嵌合して任意の位置に位置決めするダイス位置決め工程1と、ポンチ7をパイプ材Wの他端から圧入して圧入設定位置までパイプ材Wの内径を拡げるポンチ圧入工程2と、ポンチ7とダイス6の位置関係を固定した状態でパイプ材Wを引き抜く引抜工程3からなる。薄肉部Waの範囲は、圧入設定位置(パイプ材Wの一端から任意の距離L1の位置)を設定することにより任意に設定することができ、薄肉部Waの肉厚は、ダイス6の内径Dとポンチ7の外径D2を設定することにより任意に設定することができる。

(もっと読む)

1 - 5 / 5

[ Back to top ]