Fターム[4F211SA03]の内容

プラスチック等のライニング、接合 (31,000) | ライニングの区分 (611) | 折り畳み、曲げ (38) | ロール等押圧具を用いるもの(←プレス) (11)

Fターム[4F211SA03]に分類される特許

1 - 11 / 11

表皮材の貼り付け装置および貼り付け方法

【課題】基材の端部に浮き等を生じさせることなく、精緻で綺麗に表皮材を基材の表面から裏面まで貼り付けることのできる表皮材の貼り付け装置と貼り付け方法を提供する。

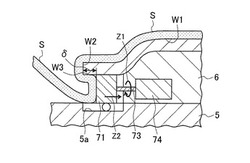

【解決手段】少なくとも基材Wの表面W1に表皮材Sが貼り付けられた該基材Wを支持する治具6を具備する載置台5と、載置台5上で治具6の側方にてスライド自在な入れ子71と、入れ子71のスライドの駆動制御を実行する制御手段と、を少なくとも備え、表皮材Sが基材Wの表面W1から入れ子71の端面71aに貼り付けられた状態で入れ子71がスライドして表皮材Sを基材Wの表面W1から裏面W3に亘って貼り付けるようになっている貼り付け装置10である。

(もっと読む)

無接着剤アラミド−ポリフェニレンサルファイド積層体の製造方法、回転電機の絶縁部材及び絶縁構造

【課題】アラミド紙とPPSフィルムとを接着剤無しで接着して、アラミド紙及びPPSフィルムの特性を損なわずに環境適合型の積層体を製造すること。

【解決手段】アラミド繊維とアラミドパルプとからなるプラズマ表面処理されたアラミド紙と、プラズマ表面処理されたPPSフィルムとを積層し、30℃〜100℃未満の温度で一対の加圧ロールによる線圧500kgf/cm以上の圧力下或いは50℃〜100℃未満の温度で一対の加圧ロールによる線圧200kgf/cm以上の圧力下で無接着剤により積層接着することを特徴とする。

(もっと読む)

樹脂被覆金属基材の製造方法

【課題】フィルムラミネート法及び押出ラミネート法を組み合わせて、効率よく樹脂被覆金属基板を製造し得る方法を提供する。

【解決手段】金属基材1の少なくとも一方の面に、少なくとも2層の樹脂被覆を形成させる樹脂被覆金属基材6の製法であって、融点が220℃未満のポリエステル樹脂5をTダイ2から膜状に押出し、融点が220℃以上のポリエステル樹脂フィルム4によって、押出した溶融樹脂を加熱された金属基材1と挟み込み、ラミネートロール3にて金属基材1と溶融樹脂3と樹脂フィルム4とを圧着する。

(もっと読む)

ラミネータ

【課題】用紙の送り出し速度が上がっても或いは用紙の積載にずれが発生しても、用紙のずれを搬送途上で確実に修正し、高い精度で用紙の重ね合わせを行うと共にラミネート後の連続用紙を確実に切断し個切りすることができるラミネータを提供する。

【解決手段】 積載された用紙を上面から一枚ずつ繰り出す用紙供給部と、上側に独立した球体からなるローラを配置すると共に該球体ローラの下側にバックアップローラを配置した一対のニップローラ及び各種ガイドとからなる用紙搬送部と、用紙搬送部の高さより低く段差を形成すると共に用紙を押さえつけるためのガイドを設けた用紙端部の重ね合わせ部と、端部を重ね合わせた用紙をラミネートするラミネート部と、前記ラミネートした用紙の重ね合わせ部分のラミネートフィルム端部を切断し用紙を個別にする切断部とから構成する。

(もっと読む)

ラミネータ

【課題】シート状基材の幅に基づいて、ラミネートフィルムの幅方向の残り代を適切に残して切断することができるラミネータを提供する。

【解決手段】シート状基材100を、上部及び下部ラミネートフィルム51−1、51−2の間に挟んでラミネートするラミネータ10であって、シート状基材100を投入する投入部20と、投入部20に設けた基材ガイド部21と、基材ガイド部21を、シート状基材100の幅に合わせて可動させるガイド機構部22と、ラミネートしたシート状基材100の上部及び下部ラミネートフィルム51−1、51−2の幅方向の両端部を切断するカッタ部31と、シート状基材100の幅に基づいてカッタ部31を可動させるカッタ機構部32と、基材ガイド部21及びカッタ部31を連動させる連動機構部40とを備える。

(もっと読む)

既設管の更生方法、既設管の更生用治具及び該更生用治具を用いた既設管の更生方法

【課題】製造コストの増大を招くことなく既設管内の通水性の悪化を抑制することができ且つ既設管を更生することができる既設管の更生方法及び既設管の更生用治具を提供する。

【解決手段】弾性変形可能な円筒状の更生管14に外力を与えることにより該更生管の横断面形状が下水管10の横断面形状に対応する形状になるように更生管14を弾性変形させて下水管10内に挿入し、該下水管内への更生管14の挿入後、該更生管への外力を除くことにより該更生管の外周面14fを更生管14の弾性反力によって下水管10の内周面10aに接触させ、下水管10の内周面10aを更生管14により覆う。

(もっと読む)

熱風による複合成形品の端面処理装置及びその端面処理方法

【技術課題】基材と樹脂製の表皮材とが一体成形された複合成形品における端面の処理において、接着強度が均等に得られ、かつ、その持続性が得られる熱風による端面処理装置及び端面処理方法を提供する。

【解決手段】基材101の一面に、樹脂製の表皮材103を貼り合わせることにより一体成形された複合成形品100における前記耳部104の折り返し加工に用いられる端面処理装置であって、この端面処理装置1は、前記複合成形品100を受け止めて保持する受け台6と、前記基材101と耳部104に熱風を吹き付けて加熱溶融する熱風噴出ノズル13と、前記表皮材103の耳部104を基材101の周縁に沿って折り返し、基材101の表面に耳部104を溶着するスライドエッジ17と、このスライドエッジ17を駆動するシリンダー14、15で構成する。

(もっと読む)

中空構造板の製造方法、及びその製造システム

【課題】中空構造板の生産性を向上させるとともに、中空構造板の反りを小さくすることができる中空構造板の製造方法、及びその製造システムを提供する。

【解決手段】中間体30を形成する中間体製造装置4と、中間体30の上下面に表皮材6を貼り合わせるラミネート装置5と、を備えた中空構造板の製造システム100において、

エンボスローラ11は、軸芯11c内部に冷却媒体流路110が形成されて冷却可能に構成されており、加熱用ヒータ17は、樹脂シート3と接触状態で配置され、冷却ローラ22aは、中間体30に表皮材6を貼り合わせて形成した中空構造板の上下面が同じ温度となるように冷却温度を制御可能とした。

(もっと読む)

ウエブの貼り付け方法

【課題】簡単な工程で、ウエブと基板との間に気泡が発生することを確実に阻止することができ、高品質な積層体を効率的且つ経済的に得ることを可能にする。

【解決手段】感光性ウエブ22の貼り付け部位を貼り付け機構46の上流近傍の所定の位置に搬送して停止させる一方、ガラス基板24を所定位置に搬送して停止させた後、ゴムローラ110aの回転作用下に、前記感光性ウエブ22の搬送が開始される。この感光性ウエブ22が第1の速度で移動中に、ゴムローラ110a、110bにより前記感光性ウエブ22をガラス基板24と一体にクランプし、前記感光性ウエブ22及び前記ガラス基板24を第2の速度で移動しながら、ラミネート処理が行われる。

(もっと読む)

ダクトのライニング

【課題】

【解決手段】複合材料層(3)を含む可撓性裏打ち材(2)をダクト(1)内の構造部材に変換させるのに適合した裏打ち材変換装置は、裏打ち材(2)への挿入に適合した前方部分(6)と、複合材料層(3)の一方の側に加熱手段(8)を有する中央部分(7)と、加熱された複合材料(3)をダクト(1)に向けて押しつける固化手段(11)を有する後方部分(10)とからなり、中央部分(7)は、加熱ガスを加熱手段(8)から複合材料層(3)を透過させて該層を加熱し、層(3)の反対側に空気間隙(14)を形成すると共に、加熱手段(8)を実質的に囲繞し、複合層(3)の反対側にある追加の加熱手段(43)を有するのに適合する。追加の加熱手段(43)は層(3)を透過する熱の分布を促進して、加熱手段(8)から離れた層(3)の側を十分に加熱する。  (もっと読む)

(もっと読む)

ライニング方法およびその装置

【構成】 ライニング装置10は既設管12の断面に沿うガイドフレーム36を備え、ガイドフレーム36上に送りユニット48および嵌合ユニット50が移動可能に装着される。送りユニット48はガイドフレーム36上を移動しながら、2つの供給ローラ88でストリップ14を挟んで強制的に送り出し、ストリップ14を所定の鋭角で既設管12の内面に押し付ける。そして、嵌合ユニット50はガイドフレーム36上を移動しながら、接合ローラ102で押し付けられたストリップ14にジョイナ24を押さえつけて嵌合する。

【効果】 送りユニット48および嵌合ユニット50によりストリップ14は既設管12の内面に押し付けられて密着するため、ライニングによる断面縮小率を小さく抑えられ、既設管12の断面形状によらずストリップ14を製管することができる。

(もっと読む)

1 - 11 / 11

[ Back to top ]