Fターム[4H012KA03]の内容

コークス工業 (1,756) | ブリケット、塊及び類似物におけるもの (151) | 原料組成 (56) | 粘結剤(バインダー) (17)

Fターム[4H012KA03]に分類される特許

1 - 17 / 17

鉄鉱石含有コークスの製造方法

【課題】強度が高く、しかもS含有量の少ない高品質の鉄鉱石含有コークスを製造する方法を提供する。

【解決手段】石炭と鉄鉱石とバインダーを含む混合物を成形した後に乾留して鉄鉱石含有コークスを製造するにあたり、前記バインダーとして石炭抽出物で、且つ、500℃まで加熱して膨張性試験を行ったときの膨張率が110〜200%のものを用いる。

(もっと読む)

フェロコークスの製造方法

【課題】フェロコークス製造プロセスにおいて発生する低温乾留タールを、フェロコークス原料成型物のバインダーとして使用することで、フェロコークス製造プロセス内での有効利用を可能とする、フェロコークスの製造方法を提供すること。

【解決手段】炭素含有物質と鉄含有物質とを混合して成型した成型物を乾留してフェロコークスを製造する方法であって、前記乾留の際に発生する低温乾留タールを改質して重質化した改質タールとし、該改質タールをバインダーとして、前記炭素含有物質と前記鉄含有物質とともに混合して前記成型物を成型することを特徴とするフェロコークスの製造方法を用いる。200〜350℃に加熱し、空気を吹き込むことにより低温乾留タールの改質を行うこと、改質タールをバインダーとして炭素含有物質と鉄含有物質とともに混合して成型する際の攪拌温度±20℃の範囲に、前記改質タールが軟化点を有することが好ましい。

(もっと読む)

鉄鉱石含有コークスの製造方法

【課題】強度が高く、しかもS含有量の少ない高品質の鉄鉱石含有コークスを製造する方法を提供する。

【解決手段】石炭と鉄鉱石を質量比(石炭/鉄鉱石)90/10〜65/35で含み、更にバインダーを含む混合物を成形した後に乾留して鉄鉱石含有コークスを製造するにあたり、前記バインダーとして、流動性試験を行ったときの軟化開始温度が350〜400℃である石炭抽出物を用いる。

(もっと読む)

表面被覆鉄鉱石の製造方法

【課題】石炭と鉄鉱石を混合して成形体を製造したときに、成形体の強度を高める技術を提供する。

【解決手段】溶剤で石炭から可溶成分を抽出する抽出工程と、抽出液から未溶解石炭を除去する固液分離工程と、未溶解石炭を除去した抽出液を鉄鉱石と接触させて鉄鉱石の表面を前記可溶成分で被覆する被覆工程、を経て表面被覆鉄鉱石を製造し、得られた表面被覆鉄鉱石と、石炭とを混合して成形体を製造すればよい。

(もっと読む)

鉄鉱石含有コークス、及び該鉄鉱石含有コークスの製造方法

【課題】十分な強度を有する鉄鉱石含有コークスを、より低コストで製造すること。

【解決手段】本発明の鉄鉱石含有コークスは、褐炭と、鉄鉱石と、石炭の溶剤抽出物とを含む混合物を乾留して得られることを特徴とする。

(もっと読む)

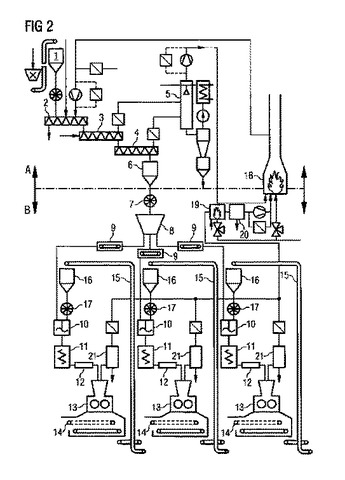

廃棄物溶融炉用コークスの製造方法およびその製造装置ならびに廃棄物溶融炉用コークスを利用した廃棄物溶融処理方法

【課題】発熱量調整材により発熱量を高くするとともに、灰分を少なくした廃棄物溶融炉用コークスの製造方法およびその製造装置ならびに廃棄物溶融炉用コークスを利用した廃棄物溶融処理方法を提供する。

【解決手段】廃棄物を乾留し、発熱量調整材とバインダを加えて混練し、加圧成型後、再度乾留して、発熱量を高くするとともに、灰分を少なくした廃棄物溶融炉用コークスを製造する。廃棄物溶融炉用コークスの製造装置は、原料を乾留する乾留炉1と、乾留炉1から排出した乾留物に発熱量調整材とバインダを添加し混練する混練装置6と、混練物を加圧成型する成型機7と、成型物を乾留する乾留炉からなる。廃棄物溶融炉に、前記方法で製造した廃棄物溶融炉用コークスのみを投入して高温燃焼させ、廃棄物溶融炉用コークス中の灰分を溶融させる。

(もっと読む)

成形品を生産する方法

本発明は、微細粒〜中程度細粒の混合材料から有機結合剤を使用して成形品、特にブリケットを生産するための方法に関する。この方法においては、第1の段階において混合材料の成形操業に対して必要とされる温度への加熱が行われ、大気によって隔離された第2の段階において、混合材料の結合剤との混合がプロセスの下流のステップと同様に行われる。この方法は、有害物質が排出されることを回避する。  (もっと読む)

(もっと読む)

フェロコークス原料成型物およびフェロコークスの製造方法

【課題】フェロコークス原料成型物が軟化融着することがなく、しかも製造されるフェロコークスの強度が従来のフェロコークスよりも低下することのない、フェロコークス原料成型物およびフェロコークスの製造方法を提供すること。

【解決手段】石炭と鉄鉱石とバインダーとを混合し、冷間で成型して成型物を製造する際に、前記バインダーとして軟化点が100℃以下の有機バインダーと、粒径が0.5mm以下の軟化点が100℃超の有機バインダーとを用いることを特徴とするフェロコークス原料成型物の製造方法を用いる。軟化点が100℃以下の有機バインダーおよび軟化点が100℃超の有機バインダーを混合し、前記軟化点が100℃超の有機バインダーを膨潤および/または溶解させた後に、石炭と鉄鉱石とに混合することが好ましい。これらのフェロコークス原料成型物を乾留してフェロコークスを製造する。

(もっと読む)

フェロコークス原料成型物およびフェロコークスの製造方法

【課題】少量のバインダー使用であっても石炭と鉄鉱石との混合物の冷間成型物の強度および、該成型物から製造されるフェロコークスの強度を維持することが可能な、フェロコークス原料成型物およびフェロコークスの製造方法を提供すること。

【解決手段】石炭と鉄鉱石とバインダーとを混合し、冷間で成型して成型物を製造する際に、前記バインダーとして軟化点が100℃以下の有機バインダーを用いることを特徴とするフェロコークス原料成型物の製造方法を用いる。石炭と鉄鉱石とを混合し、該混合物にバインダーを混合する際に、前記バインダーの粘度を50〜600cPに調整すること、バインダーを、石炭と鉄鉱石との混合物に混合する際の混合温度を70〜150℃とすることが好ましい。これらのフェロコークス原料成型物を乾留してフェロコークスを製造する。

(もっと読む)

フェロコークス原料成型物およびフェロコークスの製造方法

【課題】少量のバインダー使用であっても石炭と鉄鉱石との混合物の冷間成型物の強度および、該成型物から製造されるフェロコークスの強度を維持することが可能な、フェロコークス原料成型物およびフェロコークスの製造方法を提供すること。

【解決手段】石炭と鉄鉱石とバインダーとを混合し、冷間で成型して成型物を製造する際に、前記バインダーとして軟化点が100℃超の有機バインダーおよび軟化点が100℃以下の有機バインダーを用いることを特徴とするフェロコークス原料成型物の製造方法を用いる。軟化点が100℃超の有機バインダーおよび軟化点が100℃以下の有機バインダーを混合し、前記軟化点が100℃超の有機バインダーを膨潤および/または溶解させた後に、石炭と鉄鉱石とに混合することが好ましい。これらのフェロコークス原料成型物を乾留してフェロコークスを製造する。

(もっと読む)

コークス用石炭の事前処理方法

【課題】石炭を事前に乾燥して室炉式コークス炉に装入する場合において、発塵やキャリーオーバー防止を図り、偏析を抑制しつつ、コークス炉内での装入密度を適正な範囲に制御することを可能とするコークス用石炭の事前処理方法を提供する。

【解決手段】原料石炭を、乾燥して0.3mm以下の粒子を40〜95質量%含有する微粉炭と、それ以外の粗粒炭とに分級し、その後、当該微粉炭にバインダーを添加して、横溝状や波板状等の板状に成型することを特徴とする。

(もっと読む)

フェロコークスの製造方法及び装置

【課題】成型後の成型物のハンドリング強度、乾留後のフェロコークスの製品強度を共に向上することができる新たなフェロコークスの製造方法を提供する。

【解決手段】石炭、鉄源原料及びバインダを含む原料を塊成型物に成型し、該塊成型物を乾留してフェロコークスを製造するフェロコークスの製造方法において、石炭、鉄源原料、軟化点が150℃以上の高軟化点バインダ、及び軟化点が150℃未満の低軟化点バインダを含む原料を120℃〜240℃の範囲で加熱しながら撹拌する撹拌工程と、撹拌した原料を塊成型物に成型する成型工程と、を備える。

(もっと読む)

炭材ペレットの製造方法

【課題】コークスや無煙炭の粉砕時やコンベアの乗り継ぎ部で集塵される微粉炭材、コークス乾式消化設備(CDQ;Coke Dry Quenching equipment)で発生する微粉コークス、粉コークスや無煙炭の微粉部分等を用いて、充分な強度を有するグリーンペレットを形成し、製鉄プロセスでの使用に耐える強度を有する炭材ペレットを効率よく製造する方法を提供する。

【解決手段】高分子化合物の存在下で微粉炭材を造粒処理して炭材ペレットを製造する方法であって、該微粉炭材は、粒径20μm以下の粒度部分が5質量%以上であり、該高分子化合物は、カルボキシル基、スルホン酸基及びこれらの塩からなる群より選ばれる1種類以上を有する化合物である炭材ペレットの製造方法。

(もっと読む)

成型炭の製造方法

【課題】 コークス炉に装入するまでに、成型炭が崩壊し微粉炭が再発生することのない高強度の成型炭を製造する。

【解決手段】 加熱した微粉炭にバインダーを添加し混練した後、加圧成型して成型炭を製造する方法において、135℃〜170℃に加熱した微粉炭にバインダーを添加し混練した後、加圧成型して成型炭を製造する方法において、微粉炭とバインダーの混練後の粒度分布が600μm以上:35mass%〜50mass%、且つ、75μm以下:5mass%〜15mass%とする。

(もっと読む)

燃料用成形木炭の製造方法

【課題】本発明は、樫や楢などの自然木を原料とする木炭、とりわけ高級木炭と言われ調理用に重宝される備長炭や中国産備長炭の発熱量と火持ちで同等、もしくは、それ以上の性能を有する性能を備えた燃料用成形木炭を提供しようとするものあり、尚且つ調理用にコントロールした発熱量、火持ち、着火性能さらには輻射熱量を持った燃料用成形木炭を提供しようとするところにある。

【解決手段】炭素質が80%以上の炭化物からなる原料となる炭の粉末に、人造黒鉛粉末5%〜25%を混合し、これに木酢タール、動植物性油脂、植物由来の糖質、もしくは廃食用オイルの一種又は複数種をバインダーとして添加し圧縮成形後、約600〜1000℃の還元雰囲気で再焼成処理をしてなる燃料用成形木炭の製造方法と、燃料用成形木炭の表面に、木炭の灰成分であるカリウム(K2O)とカルシウム(CaO)を燃焼触媒として付着させる目的で、再焼成処理をしたあと消火の前に表面燃焼させ灰分を表面に付着させることを特長とする燃料用成形木炭の製造方法。

(もっと読む)

コークスブリケットの製造方法および該方法によって製造されるコークスブリケット

【課題】 初期強度と熱間強度との両方に優れるコークスブリケットを提供する。

【解決手段】 粉粒状コークスと、5重量%以上のベントナイトと、1〜3重量%のデンプンとを混合し、混合物を混練し、混練物をブリケットに製団し、製団されたブリケットを養生および/または強制乾燥してコークスブリケットを製造する。

(もっと読む)

成形塊状物の製造方法及び成形塊状物を利用した廃棄物処理方法

【課題】 従来のコークス製造方法と比較して幅広い原料を使用し、かつ簡便な設備にて成形塊状物を製造する方法及びその成形塊状物を利用した廃棄物処理方法を提供する。

【解決手段】 乾留炉にて原料を乾留して成形塊状物を製造する成形塊状物製造方法において、乾留後の成形塊状物を篩分けにより分級し、篩下の成形塊状物にバインダを添加し加圧成形した後前記乾留炉に戻して、前記原料と共に乾留することを特徴とする成形塊状物の製造方法及びその成形塊状物を利用した廃棄物処理方法。

(もっと読む)

1 - 17 / 17

[ Back to top ]