Fターム[4H012KA04]の内容

コークス工業 (1,756) | ブリケット、塊及び類似物におけるもの (151) | 成型 (52)

Fターム[4H012KA04]に分類される特許

1 - 20 / 52

塊成装置

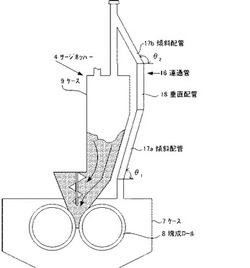

【課題】密閉雰囲気の環境の中で高温微粉炭を塊成化する際に、塊成ロール間を微粉炭(混練炭)がそのまま抜ける粉抜け現象をなくして、安定な塊成処理を継続できるようにした高温微粉炭用塊成装置を提供すること。

【解決手段】ケース7内に配置された一対の塊成ロール8と、該塊成ロール8の上方には、ケース9に囲まれた混練炭供給のスクリューフィーダー及びサージホッパー4とを備え、スクリューフィーダーの回転により、混練炭を塊成ロール8へ供給すると共に押し込むように構成されている高温微粉炭用塊成装置であって、前記塊成ロール8を取り囲むケース7内雰囲気と前記サージホッパー4を取り囲むケース9内雰囲気とを均圧化させる連通管16を設けたことを特徴とする高温微粉炭用塊成装置。

(もっと読む)

塊成炭の製造方法

【課題】所定の密度、強度の塊成炭を安定して製造できる塊成炭の製造方法を提供する。

【解決手段】微粉炭とバインダーとを混練して混練物を生成する混練工程と、前記混練物を塊成する塊成工程とを含み、前記混練工程において、100℃以上、200℃以下に加熱された前記微粉炭を混練容器5内に供給し、前記混練容器5内に水分を供給する塊成炭の製造方法とする。水分が水蒸気であり、その水蒸気の温度が前記混練容器内の前記微粉炭の温度の±20℃以内であることが好ましい。水分が水蒸気であり、前記微粉炭に対する前記水蒸気の供給量が、0.3kg/ton〜20.0kg/tonであることが好ましい。

(もっと読む)

改質石炭の製造方法

【課題】原料石炭から発生した微粉炭を有効利用することが強く求められている。

【解決手段】低質炭11から発生する微粉炭11aを分離回収する第一分離回収工程S11と、第一分離回収工程S11を経た低質炭11を乾燥して乾燥炭12を得る乾燥工程S12と、第一分離回収工程S11で回収された微粉炭11aを成型してプレ成型炭13を得るプレ成型工程S13と、乾燥炭12及びプレ成型炭13を乾留して乾留炭14を得る乾留工程S14と、乾留炭14を成型して改質石炭15を得る本成型工程S15とを行う。

(もっと読む)

高炉操業方法

【課題】フェロコークスを用いて高炉の還元材比を低下させる際に、高炉内における粉の発生量をも低減させて、高炉炉下部の通気性を改善することで、安定操業を実現できる、高炉の操業方法を提供すること。

【解決手段】中心コークス装入を行なう高炉操業において、フェロコークスを高炉装入原料として用いる際に、フェロコークスの一部を無次元半径0.0〜0.12の半径方向位置に装入し、フェロコークスの残部と鉄原料とを混合して装入することを特徴とする高炉操業方法を用いる。フェロコークスの球形度が0.76以上であることが好ましい。

(もっと読む)

繊維状バイオマスからの炭化物の製造方法

【課題】廃棄物溶融炉の廃棄物の溶融熱源となるコークスの代替となる十分な強度を得ることができる炭化物を繊維状バイオマスから製造する方法を提供する。

【解決手段】繊維状バイオマス(パームヤシ残渣)を破砕機で破砕し、破砕した繊維状バイオマスを乾燥機で乾燥し、乾燥した繊維状バイオマスからペレットなどの造粒物を製造し、製造した造粒物から中空筒状の成型物を成型機で加熱加圧成型し、得られた中空筒状の成型物を炭化して炭化物を製造する。

(もっと読む)

フェロコークスの製造方法

【課題】竪型乾留炉を用いてフェロコークスの製造を行なう際に、製造されたフェロコークスの最高到達温度を直接測定することなく、簡便で安価な方法で推定して、推定された最高到達温度を迅速にフィードバックして竪型乾留炉の操業条件を調整して、最高到達温度が所定の範囲となるように制御できる、フェロコークスの製造方法を提供すること。

【解決手段】竪型乾留炉を用いてフェロコークスを製造する際に、乾留後のフェロコークスの電気抵抗率を測定することにより、竪型乾留炉内におけるフェロコークスの最高到達温度を推定し、該推定値を用いて竪型乾留炉の操業条件を調整することを特徴とする、フェロコークスの製造方法を用いる。乾留後のフェロコークスを粉砕して圧密化した圧密体の電気抵抗率を測定すること、フェロコークスの電気抵抗率と最高到達温度との関係の検量線を作成し、該検量線を用いて最高到達温度を推定することが好ましい。

(もっと読む)

粉体混練方法および装置、並びに粉体塊成方法

【課題】乾燥した粉体とバインダーとを混練する横型ニーダやパドルミキサ等の横長型の混練装置において、粉体の供給量が増減しても、混練物の粒度や嵩密度等の性状を適正な範囲に確保することを可能とする粉体混練方法を提供する。

【解決手段】乾燥した粉体とバインダーとを混練する横長型の混練装置を使用した粉体混練方法であって、前記混練装置への前記バインダーの添加位置を長手方向に可変とし、前記粉体の供給量が増減した際に、前記混練装置内の前記粉体の滞留量が一定になるように制御し、且つ、前記粉体に対する前記バインダーの添加割合が、前記粉体の供給量増減の前後で一定となるようにバインダーの添加量を調整すると共に、前記バインダーの添加位置を、前記粉体の供給量が増加すれば前記混練装置の上流側に、前記粉体の供給量が減少すれば前記混練装置の下流側に、前記粉体の供給量の増減割合に比例して変更する。

(もっと読む)

フェロコークス製造条件決定方法

【課題】フェロコークスを製造するに際して、製造条件の最適値(例えば、製造コストが最小となる製造条件値)を決定することができるフェロコークス製造条件決定方法を提供する。

【解決手段】まず、各製造条件(原料初期水分、各原料使用量、加熱機燃焼ガスカロリー、バインダー添加量)と各制約条件(成型機入側温度、成型品強度、製造量)との関係を実績データから関数化して製造条件/制約条件関係式を作成しておき、次に、各製造条件の値を変化させて、その際の制約条件の値を上記製造条件/制約条件関係式から求め、求めた各制約条件の値が予め定めてある条件範囲を満たす内で、予め定めてある評価値(製造コスト)が最小となる各製造条件の値を探索して決定する。

(もっと読む)

フェロコークスの製造方法

【課題】比較的粒径の小さいフェロコークスを製造する際に、原料となる鉄鉱石の粒度を適正化することにより、目標の還元率を維持しながら、高強度なフェロコークスを製造することのできる冶金用成型フェロコークスの製造方法を提供すること。

【解決手段】石炭と、最大粒径が1〜2mmの鉄鉱石とを混合して成型物を製造し、該成型物を乾留することを特徴とするフェロコークスの製造方法を用いる。鉄鉱石の鉄含有率が63mass%以下であること、石炭と鉄鉱石との合計量に対する前記鉄鉱石の配合率が40mass%以下であること、鉄鉱石が、篩い目1〜2mmの篩いで篩い分けした篩い下であることが好ましい。

(もっと読む)

鉄鉱石含有コークスの製造方法

【課題】強度が高く、しかもS含有量の少ない高品質の鉄鉱石含有コークスを製造する方法を提供する。

【解決手段】石炭と鉄鉱石とバインダーを含む混合物を成形した後に乾留して鉄鉱石含有コークスを製造するにあたり、前記バインダーとして石炭抽出物で、且つ、500℃まで加熱して膨張性試験を行ったときの膨張率が110〜200%のものを用いる。

(もっと読む)

フェロコークスの製造方法

【課題】炭素含有物質と鉄含有物質との成型物を乾留して製鉄所内でフェロコークスを製造する際に、炭素含有物質である石炭の粉砕量を削減しながら、低コストで高強度のフェロコークスを製造できる、フェロコークスの製造方法を提供すること。

【解決手段】炭素含有物質と鉄含有物質との成型物を乾留してフェロコークスを製造する方法であって、室炉コークス製造プロセスから発生する粉コークスを前記炭素含有物質の一部として使用することを特徴とするフェロコークスの製造方法を用いる。粉コークスの使用量が炭素含有物質の質量の6mass%以下であること、炭素含有物質の質量に対する粉コークスの使用量の最大値(粉コークス最大添加率)を粉コークスの平均粒径から決定することが好ましい。

(もっと読む)

フェロコークスの製造方法

【課題】フェロコークス製造プロセスにおいて発生する低温乾留タールを、フェロコークス原料成型物のバインダーとして使用することで、フェロコークス製造プロセス内での有効利用を可能とする、フェロコークスの製造方法を提供すること。

【解決手段】炭素含有物質と鉄含有物質とを混合して成型した成型物を乾留してフェロコークスを製造する方法であって、前記乾留の際に発生する低温乾留タールを改質して重質化した改質タールとし、該改質タールをバインダーとして、前記炭素含有物質と前記鉄含有物質とともに混合して前記成型物を成型することを特徴とするフェロコークスの製造方法を用いる。200〜350℃に加熱し、空気を吹き込むことにより低温乾留タールの改質を行うこと、改質タールをバインダーとして炭素含有物質と鉄含有物質とともに混合して成型する際の攪拌温度±20℃の範囲に、前記改質タールが軟化点を有することが好ましい。

(もっと読む)

フェロコークスの製造方法

【課題】事前にフェロコークス製造の原料として用いる炭素含有物質と鉄含有物質との混合物の成型物の強度を予測可能であって、多様な銘柄の石炭を用いる場合であっても高強度を有する成型物を製造することのできる、フェロコークスの製造方法を提供すること。

【解決手段】複数銘柄の石炭を配合した配合炭と鉄含有物質とを混合して成型した配合炭成型物を乾留してフェロコークスを製造する際に、配合炭を構成する各単銘柄の石炭と鉄含有物質とを混合して成型した単銘柄成型物の強度を用いて、配合炭成型物の強度を推定することを特徴とするフェロコークスの製造方法を用いる。配合炭成型物の強度を単銘柄成型物の強度の加重平均として推定し、配合炭成型物の強度が目標強度となるように石炭の配合を決定することが好ましい。

(もっと読む)

鉄鉱石含有コークス、及び該鉄鉱石含有コークスの製造方法

【課題】十分な強度を有する鉄鉱石含有コークスを、より低コストで製造すること。

【解決手段】本発明の鉄鉱石含有コークスは、褐炭と、鉄鉱石と、石炭の溶剤抽出物とを含む混合物を乾留して得られることを特徴とする。

(もっと読む)

鉄鉱石含有コークスの製造方法

【課題】強度が高く、しかもS含有量の少ない高品質の鉄鉱石含有コークスを製造する方法を提供する。

【解決手段】石炭と鉄鉱石を質量比(石炭/鉄鉱石)90/10〜65/35で含み、更にバインダーを含む混合物を成形した後に乾留して鉄鉱石含有コークスを製造するにあたり、前記バインダーとして、流動性試験を行ったときの軟化開始温度が350〜400℃である石炭抽出物を用いる。

(もっと読む)

フェロコークスの製造設備

【課題】フェロコークスを製造するに際して、製品強度および製品の反応性に大きな影響を与える還元率を損なうことなく、製品を冷却することのできるフェロコークスの製造設備を提供すること。

【解決手段】炭素含有物質と鉄含有物質との成型物を乾留してフェロコークスを製造するための設備であって、前記成型物を乾留してフェロコークスを製造する竪型乾留炉2と、乾留炉2の下部に設置され、乾留炉2から排出された前記フェロコークスを冷却するための乾式冷却装置3とを備えることを特徴とするフェロコークスの製造設備を用いる。乾式冷却装置3内が窒素雰囲気であり、竪型乾留炉2と乾式冷却装置3との接続部分が二重の遮断弁で遮断されていることが好ましい。

(もっと読む)

コークス生成炉のガス循環装置と方法

【課題】耐熱温度(例えば1000℃以上)の高い熱交換器を用いることなく、コークス生成炉の発生ガスの水分を除去し、水分が少なく(例えば8〜10%)、かつ高温(例えば1000℃)の供給ガスとしてコークス生成炉に循環させることができるコークス生成炉のガス循環装置と方法を提供する。

【解決手段】コークス生成炉10の発生ガス3を冷却し除塵して循環ガス4とする排ガス処理装置22と、循環ガスを再冷却しコークス生成炉に供給する供給ガス6の所定水分より低い水分まで低減する再冷却装置24と、再冷却装置で再冷却された循環ガス4cを所定の中温まで間接加熱する間接加熱装置26と、間接加熱装置で間接加熱された循環ガスに高温燃焼ガスを混合して所定温度の供給ガス6とする燃焼加熱器28とを備え、供給ガス6をコークス生成炉10に供給する。

(もっと読む)

高反応性成形フェロコークスの製造方法

【課題】高炉内の熱保存帯温度を目標温度まで下げるために装入する高反応性コークを製造する方法を提供する。

【解決手段】高炉内の熱保存帯温度を目標温度まで下げるために装入する高反応性コークを製造する方法であって、(a)コークスのFe含有率を変えて反応性を変更したコークスのガス化反応開始温度と熱保存帯温度を、一定の昇温条件で測定し、(a1)コークスのFe含有率とガス化反応開始温度の関係、及び、(a2)コークスのガス化反応開始温度と熱保存帯温度の相関関係を求め、(b)上記目標温度と上記(a2)の相関関係に基づいて、高炉内に装入するコークスが備えるべきガス化反応開始温度を求め、(c)上記ガス化反応開始温度と、上記(a1)の関係に基づいて、高炉内に装入するコークスのFe含有率を求め、(d)上記Fe含有率に基づいて、Feを、原料炭に配合してコークスを製造する。

(もっと読む)

成型コークスの製造設備及びこの設備を用いた成型コークスの製造方法

【課題】竪型乾留炉を用いて冶金用成型コークスを製造する際に、設備の簡易化、使用エネルギーの省力化が可能となる、成型コークスの製造設備及びこの設備を用いた成型コークスの製造方法を提供すること。

【解決手段】炭素含有物質の成型物を乾留して成型コークスを連続的に製造するための竪型乾留炉であって、上部の乾留ゾーンで成型物の乾留を、下部の冷却ゾーンで成型コークスの冷却を行なう乾留炉2において、乾留炉2の側方であって乾留ゾーンの中間部に低温ガス吹き込み羽口5を、乾留炉2の側方であって乾留ゾーンの下部に高温ガス吹き込み羽口6を有し、乾留炉2の側方であって冷却ゾーンの下部に冷却ガス吹き込み羽口9を有し、乾留炉2の炉頂部に成型物の装入口と炉内ガスの排出口とを有し、乾留炉2下部に成型コークスの排出口を有することを特徴とする成型コークスの製造設備を用いる。

(もっと読む)

高炉熱保存帯温度の定量評価方法

【課題】高反応性コークスの反応性を変更(即ち、反応性向上触媒の添加量を変更)したときの、熱保存帯温度の変動を、簡便な手法で評価する評価方法を提供する。

【解決手段】高反応性コークスの反応性を変更したときの熱保存帯温度の変動を定量的に評価する方法であって、(i)一定の昇温条件の下で、高反応性コークスの反応性を変更して、ガス化反応開始温度を測定し、(ii)上記測定温度の変動と、予め求めたガス化反応開始温度と熱保存帯温度の相関関係に基づいて、熱保存帯温度の変動を評価する。

(もっと読む)

1 - 20 / 52

[ Back to top ]