Fターム[4K033CA01]の内容

Fターム[4K033CA01]に分類される特許

161 - 180 / 239

絶縁被膜を有する電磁鋼板

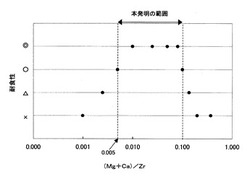

【課題】Crを含有しない無機物を主成分とする絶縁被膜であって、300℃以下で焼き付けた後(歪み取り焼鈍前)の耐食性ならびに歪取り焼鈍後の耐食性に優れる絶縁被膜を有する電磁鋼板を提供する。

【解決手段】ZrおよびP、ならびにMg、Caのうちの一つ以上を含有し、PがZrに対しモル比でP/Zr=0.4〜4.0であり、MgとCaの合計量がZrに対しモル比で(Mg+Ca)/Zr=0.005〜0.10である絶縁被膜を有する電磁鋼板。例えば、前記絶縁被膜は、Zr化合物として炭酸Zrアンモニウム、P化合物としてリン酸マグネシウム、Mg化合物としては水酸化Mg、Ca化合物としては水酸化Caを原料とした塗料を電磁鋼板表面に塗布焼付けし造膜して得られるものである。また、前記絶縁被膜中には、樹脂を含有することもできる。

(もっと読む)

一方向性電磁鋼板の製造方法

【課題】被膜密着性、特に被膜額縁剥離性に優れる一方向性電磁鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.10%以下、Si:2〜7%、Mn:0.02〜0.30%と、SおよびSeのうちから選んだ1種または2種の合計:0.001〜0.040%、酸可溶性Al:0.010〜0.065%、N:0.0030〜0.0150%、CeおよびLaのうちから選んだ1種または2種の合計が0.001〜0.1%、残部Feおよび不可避的不純物よりなる一方向性電磁鋼熱延板に焼鈍を施し、1回あるいは2回以上または中間焼鈍を挟む2回以上の冷間圧延を施して最終板厚に仕上げ、次いで脱炭焼鈍を施し、その後、鋼板表面に焼鈍分離剤を塗布、乾燥し仕上げ焼鈍を行うことにより、Ce若しくはLa、又はCeとLaの両方を0.01〜1000mg/m2含む一次被膜を形成する。

(もっと読む)

方向性電磁鋼板およびその製造方法

【課題】鉄損特性に優れた方向性電磁鋼板およびその製造方法を提供する。

【解決手段】一次再結晶焼鈍後二次再結晶焼鈍前に、もしくは二次再結晶焼鈍後純化焼鈍前に、Fe酸化物、Mo酸化物、Mn酸化物、Sn酸化物、W酸化物、Ga酸化物、Ge酸化物、Cu酸化物、Cr酸化物、Sb酸化物のうちの少なくとも1種以上を、鋼板に線状および/または点列状に塗布する。引き続き行われる二次再結晶焼鈍もしくは純化焼鈍は、焼鈍温度1050℃以上で行う。例えば、このような処理を行うことで、鋼板表面に、圧延方向に対して60〜90°の角度を有する方向に、SiO2およびFeとSiとの複合酸化物からなる線状および/または点列状の侵入部を有することとなり、磁区細分化効果が得られる。

(もっと読む)

高磁束密度方向性珪素鋼板の製造方法

【課題】従来から方向性珪素鋼板の製造はその製造の冶金学的必要性から、分塊圧延もしくは連続鋳造によって得られたスラブの高温加熱(1350℃以上)が不可欠の要因であり、これが工業的には大きな難点であって、改善すべき多くの問題点を有していた。

【解決手段】本発明は連続鋳造−熱間圧延連続設備により中肉厚バーを鋳造し、該バーがAlNを固溶した状態を保持する1200℃を超える温度間に熱延仕上圧延入口に到達せしめ、該ばーを熱間圧延し、急冷することにより微細なAlNを析出させ、すなわち、これらバーの高温加熱を全く行うことなく高磁束密度方向性珪素鋼板を効率的に安価に製造する方法を提供する。

(もっと読む)

磁気特性及び耐バリ性に優れた冷延鋼板

【課題】磁気特性及び耐バリ性に優れる。かつ安価に製造できる。

【解決手段】 C:0.0050%以下、Si:0.1%以下、Mn:0.05〜0.5%、P:0.03%以下、S:0.02%以下、sol.Al:0.02〜0.10%、N:0.0050%以下、B:0.0002〜0.0015%、Nb:0.005〜0.030%、Ti:0.002〜0.015%を含有し、かつNb+Ti:0.015%以上を満たし、残部Feおよび不可避的不純物からなる冷延鋼板で、かつ、50Hz交流磁場300A/mでの磁束密度が0.50T以上を有する。上記鋼板は、連続焼鈍により製造することが好ましい。

(もっと読む)

板幅方向にわたり安定して磁気特性が得られる方向性電磁鋼板の製造方法

【課題】二次再結晶焼鈍時にインヒビター強度を板幅方向で均一にして、磁束密度の高い方向性電磁鋼板を安定的に製造できる方法を提供する。

【解決手段】質量%で、C:0.10%以下、Si:2.5〜7.0%、Mn:0.01〜0.30%、Cu:0.01〜0.40%、S:0.001〜0.050%、酸可溶性Al:0.005〜0.060%、N:0.002〜0.015%を含有し、残部Feおよび不可避的不純物からなるスラブから一連の工程によって方向性電磁鋼板を製造するにあたり、熱間圧延工程における仕上圧延出側の板幅方向エッジからの距離で10〜30mmの間における鋼板温度を900〜1100℃とし、かつ、熱延板焼鈍を2段の熱処理サイクルで行い、その一次均熱の鋼板温度を1000〜1150℃とし、さらに、その二次均熱の鋼板温度を850〜950℃とするとともに二次均熱温度の保持時間を10〜300秒とする。

(もっと読む)

方向性電磁鋼板

【課題】歪取焼鈍後に鉄損が劣化せず、変圧器鉄心として加工した後も低鉄損特性を得ることが可能な低鉄損方向性電磁鋼板を提案する。

【解決手段】本発明の方向性電磁鋼板は、圧延方向と略直交する向きに複数の溝を有しており、さらに、各溝の間には、板厚減少部が点在して形成され、前記板厚減少部における板厚減少量の合計が、前記板厚減少部が形成される前の鋼板に対する重量減少率で0.01〜0.05%である。例えば、板厚減少部として、45μmφで、深さ25μmで、重量減少率が0.03%の凹部を各溝の間に導入する。この板厚減少部を各線状溝の間に設けることで反磁界が形成され、反磁界が形成されることで、圧延方向以外に磁束が流れる場合の鉄損上昇を抑制することが可能となる。

(もっと読む)

一方向性電磁鋼板およびその製造方法

【課題】高い透磁率と加工性を併せ持つ方向性電磁鋼板を提供する。

【解決手段】鋼板の鉄基部分に質量%でSi:1.0〜5.0%を含み、鋼板表面において、円相当径が3mm以下の結晶粒が占める面積率を20%以下とし、かつ円相当径が20mm以上の結晶粒が占める面積率を15%以下とし、鋼板表面にセラミック質被膜を有さず、さらに磁束密度:1.0T、周波数:50Hzにおける比透磁率を20000以上とする。

(もっと読む)

無方向性電磁鋼板

【課題】ロータの作製上の問題を引き起こすことなく、B50が1.60T以上、W10/400が23W/kg以下で、疲労限が330MPa以上の無方向性電磁鋼板を提供する。

【解決手段】質量%で、Si:4%以下、Mn:0.05〜5%、Al:3%以下、残部Feおよび不可避的不純物からなり、かつ板厚中心部のビッカース硬度の1.3倍以上の硬度を有する領域が鋼板表面から板厚中心部に向かって5〜50μmの範囲に及ぶ無方向性電磁鋼板。

(もっと読む)

一方向性電磁鋼板の製造方法

【課題】高い透磁率と加工性を併せ持つ一方向性電磁鋼板の製造方法を提供する。

【解決手段】C:0.02%以下、Si:1.0〜5.0%を含み、インヒビターレスの組成になる鋼スラブを素材として、表面にセラミック質の被膜が生成しないように最終仕上げ焼鈍を施して一方向性電磁鋼板を製造するに際し、 熱間圧延中の鋼板表面温度が950℃以上における累積圧下率を75%以上とし、かつ該鋼板表面温度が1050℃以上での累積圧下率を20%以上とし、さらに熱間圧延後の最初の焼鈍の昇温過程:500〜900℃間の所要時間を100秒以内とする。

(もっと読む)

圧延直角方向の磁気特性に優れた電磁鋼板の製造方法

【課題】圧延直角方向の磁気特性に優れた電磁鋼板を、二次再結晶現象を活用して製造する手段を提供する。

【解決手段】C≦0.020%、Si:2.5〜4.0%、酸可溶性Al:0.022〜0.035%、N:0.0050〜0.010%、0.005%≦(S+0.405Se)≦0.014%、Mn:0.05〜0.15%を含有し、残部Feおよび不可避的不純物からなるスラブを、1200℃未満の温度域に加熱し、熱間圧延し、次いで熱延板焼鈍を施し、25%以上60%未満の圧下率を適用する最終冷間圧延によって最終板厚とした後、一次再結晶焼鈍を湿水素雰囲気で施し、走行するストリップ状態で窒化し焼鈍分離剤を塗布し、仕上焼鈍を施し二次再結晶現象を活用することを特徴とする圧延直角方向の磁気特性に優れた電磁鋼板の製造方法。

(もっと読む)

方向性電磁鋼板の製造方法とその製造方法に用いる脱炭焼鈍炉

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱装置を用いて制御して磁束密度の高い方向性電磁鋼板を安定して製造する方法を提案する。

【解決手段】珪素鋼素材を、熱間圧延し、熱延板を焼鈍し、次いで一回の冷間圧延または焼鈍を介して複数の冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際に、前記鋼板を脱炭焼鈍する際の昇温過程において、脱炭焼鈍炉内に複数の誘導加熱装置を直列に配置することにより、鋼板温度が550℃から720℃にある間の加熱速度の範囲を厳密に制御する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、冷間圧延をタンデム圧延機で行ってパス間時効を省略しても、それを行った場合と同等の磁気特性を得ること。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、冷間圧延をタンデム圧延機で行い、さらに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃/秒以上、好ましくは50℃/秒以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

鏡面方向性電磁鋼板の製造方法

【課題】鏡面方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、アルミナを主成分焼鈍分離剤を塗布して仕上げ焼鈍を施す鏡面方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

高磁束密度方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1350℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍において、脱炭処理を施して焼鈍後の表面粒組織においてラメラ間隔を制御するとともに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは50〜250℃/秒の加熱速度となる条件で行う。

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍において、0.002〜0.02%脱炭させることにより、焼鈍後の表面粒組織のラメラ間隔を20μm以上に制御するとともに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、通常の設備を用いて、脱炭焼鈍後の一次再結晶粒組織中の{411}方位粒の存在する比率を高くできる方法を提供する。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施す方向性電磁鋼板の製造方法において、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、焼鈍後の粒組織においてラメラ間隔を20μm以上に制御する。

(もっと読む)

EIコア用の方向性電磁鋼板

【課題】加工性および磁気特性に優れ、また経済的にも有利な方向性電磁鋼板を提供する。

【解決手段】質量%で、Si:2.0〜8.0 %およびN:10〜100 ppmを含有する組成とし、また二次再結晶粒の内部に粒径が0.15mm以上、0.50mm以下の微細結晶粒を2個/cm2 以上、100.3個/cm2以下の頻度で含有させ、しかもフォルステライト(Mg2SiO4) を主体とする下地被膜を生成させない。

(もっと読む)

無方向性電磁鋼板

【課題】自動車用モータのコア材等に用いて好適な無方向性電磁鋼板を提供する。

【解決手段】Si:0.5〜7mass%、Al:4mass%以下、Mn:5mass%以下を含有し、好ましくは、Cr:0.5mass%以下および/またはCu:0.04mass%以下を含有し、残部がFeおよび不可避的不純物からなり、鋼板表面から5μmの領域のSi,Al系酸化物量が0.5mass%以下である無方向性電磁鋼板。

(もっと読む)

161 - 180 / 239

[ Back to top ]