Fターム[4K033EA02]の内容

Fターム[4K033EA02]に分類される特許

61 - 80 / 88

高磁束密度方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

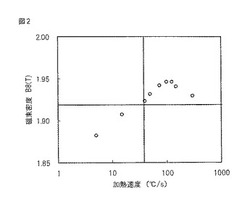

【解決手段】珪素鋼素材を、1350℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは50〜250℃/秒の加熱速度となる条件で行う。

(もっと読む)

方向性電磁鋼板の製造方法とその製造方法に用いる脱炭焼鈍炉

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱装置を用いて制御して磁束密度の高い方向性電磁鋼板を安定して製造する方法を提案する。

【解決手段】珪素鋼素材を、熱間圧延し、熱延板を焼鈍し、次いで一回の冷間圧延または焼鈍を介して複数の冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際に、前記鋼板を脱炭焼鈍する際の昇温過程において、脱炭焼鈍炉内に複数の誘導加熱装置を直列に配置することにより、鋼板温度が550℃から720℃にある間の加熱速度の範囲を厳密に制御する。

(もっと読む)

方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、冷間圧延をタンデム圧延機で行ってパス間時効を省略しても、それを行った場合と同等の磁気特性を得ること。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、冷間圧延をタンデム圧延機で行い、さらに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃/秒以上、好ましくは50℃/秒以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍において、0.002〜0.02%脱炭させることにより、焼鈍後の表面粒組織のラメラ間隔を20μm以上に制御するとともに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

鏡面方向性電磁鋼板の製造方法

【課題】鏡面方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、アルミナを主成分焼鈍分離剤を塗布して仕上げ焼鈍を施す鏡面方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

高磁束密度方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1350℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍において、脱炭処理を施して焼鈍後の表面粒組織においてラメラ間隔を制御するとともに、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは50〜250℃/秒の加熱速度となる条件で行う。

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、脱炭焼鈍の昇温過程の急速加熱領域を、誘導加熱が利用できる温度に低下させる。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施すことにより方向性電磁鋼板を製造する際、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、鋼板を脱炭焼鈍する際の昇温過程における加熱を、鋼板温度が550℃から720℃にある間を40℃以上、さらに好ましくは75〜125℃/秒の加熱速度となる条件で行う。

(もっと読む)

薄スラブをベースにしてシリコン鋼から成る熱間ストリップ圧延材を製造するための方法及び装置

本発明は、次処理により例えば電磁鋼板のような方向性鋼板を得るために、シリコン合金鋼から成る熱間ストリップ圧延材を製造するための方法及び装置に関する。この場合、鋳造製品、ここでは例えば最大120mmの厚さを有する薄スラブは、所望の再結晶化状態の調整をするために、予熱処理を受け、次いで熱間圧延ラインで圧延工程を受ける。この場合、本発明によれば、予熱処理の範囲内で、最終圧延温度(TWE)の調整をするために、少なくとも1つの予熱段(3)と集中加熱段(6)により、最低1200°Cの、好ましくは1250°C以上の鋳造製品(2)の熱間圧延ライン(9a又は9b)への導入温度(Tein)に調整される。  (もっと読む)

(もっと読む)

磁束密度の高い方向性電磁鋼板の製造方法

【課題】方向性電磁鋼板の製造において、通常の設備を用いて、脱炭焼鈍後の一次再結晶粒組織中の{411}方位粒の存在する比率を高くできる方法を提供する。

【解決手段】珪素鋼素材を、1280℃以下の温度で加熱した後に熱間圧延し、熱延板を焼鈍し、次いで冷間圧延を施して最終板厚の鋼板とし、その鋼板を脱炭焼鈍した後、窒化処理し、焼鈍分離剤を塗布して仕上げ焼鈍を施す方向性電磁鋼板の製造方法において、熱延板焼鈍を、1000〜1150℃の所定の温度まで加熱して再結晶させた後、それより温度の低い850〜1100℃で焼鈍する工程で行い、焼鈍後の粒組織においてラメラ間隔を20μm以上に制御する。

(もっと読む)

EIコア用の方向性電磁鋼板

【課題】加工性および磁気特性に優れ、また経済的にも有利な方向性電磁鋼板を提供する。

【解決手段】質量%で、Si:2.0〜8.0 %およびN:10〜100 ppmを含有する組成とし、また二次再結晶粒の内部に粒径が0.15mm以上、0.50mm以下の微細結晶粒を2個/cm2 以上、100.3個/cm2以下の頻度で含有させ、しかもフォルステライト(Mg2SiO4) を主体とする下地被膜を生成させない。

(もっと読む)

無方向性電磁鋼板およびその製造方法

【課題】熱延板焼鈍を行うことのない低級鋼においても、磁束密度が高く、かつ、歪取焼鈍における粒成長性に優れる無方向性電磁鋼板とその製造方法を提案する。

【解決手段】C:0.003mass%以下、Si:0.05〜1.0mass%、Mn:0.1mass%以下、Al:0.3〜1.0mass%、P:0.2mass%以下、S:0.005mass%以下、N:0.003mass%以下、O:0.005mass%以下、Ti:0.001mass%以下、V:0.002mass%以下、Ca:0.002〜0.01mass%を含有し、残部がFeおよび不可避的不純物からなるとともに、α−γ変態を有する鋼スラブを1180〜1300℃に加熱後、仕上圧延終了温度を(Ar1変態点−50℃〜Ar1変態点とする熱間圧延し、冷間圧延し、700〜850℃の温度で仕上焼鈍し無方向性電磁鋼板を得る。

(もっと読む)

無方向性電磁鋼板の製造方法

【課題】熱延板焼鈍を省略して、熱延板焼鈍を付加した製品と同等以上の磁気特性を有する無方向性電磁鋼板を形状、板厚のばらつきを大きくすることなく製造する方法を提供する。

【解決手段】質量%で、C:0.008%以下、Si:1.5%〜3.5%、Al:0.2%〜3.0%、1.9%≦(%Si+%Al)、Mn:0.02〜1.0%、S:0.0015%以下、N:0.0020%以下、Ti:0.008%以下を含み、残部Fe及び不可避的不純物の組成よりなるスラブを1050〜1150℃の範囲で加熱して粗圧延し、粗圧延後の粗バーを、粗圧延と仕上圧延の間のテーブル上で1050〜1150℃の範囲で加熱し、仕上前面温度を1050〜1150℃、仕上後面温度を1000℃以上の条件で熱間仕上圧延を行うと共に熱間仕上圧延後1秒〜7秒間無注水とし、しかる後、注水冷却して700℃以下の温度で巻き取る無方向性電磁鋼板の製造方法。

(もっと読む)

方向性電磁鋼板の一次再結晶焼鈍設備

【課題】方向性電磁鋼板の製造において、鋼板幅方向の結晶粒径の変動を低く抑えることで歩留まりの低下を防止することが可能な方向性電磁鋼板の一次再結晶焼鈍設備を提供する。

【解決手段】本発明に係る方向性電磁鋼板の一次再結晶焼鈍設備は、連続焼鈍炉出側に、鋼板の結晶粒径をオンラインで測定可能なセンサーを、鋼板幅方向の2ヶ所以上に備える。

また、連続焼鈍炉出側に、鋼板の結晶粒径をオンラインで測定可能なセンサーを、鋼板幅方向に移動可能に1つ以上備えてもよい。

ここで、前記鋼板の結晶粒径をオンラインで測定可能なセンサーとしては、コの字形コアに、励磁一次コイルと出力二次電圧コイルとを巻装した構成のものを用いることが好ましい。

(もっと読む)

一方向性電磁鋼板の製造方法

【課題】コイルの全幅、全長にわたり欠陥のない均一で密着性に優れたフォルステライト質絶縁被膜を有し、かつ磁気特性およびベンド特性にも優れた方向性電磁鋼板を、低コストで提供する。

【解決手段】インヒビターレス法により一方向性電磁鋼板を製造するに際し、成分として特にSb:0.035〜0.30%,Mn:{0.04+Sb(%)}%以上 0.50%以下を含有させ、脱炭・一次再結晶焼鈍工程において、鋼板表面にファイヤライトとシリカの組成比が赤外反射の吸光度比(Af/As)で0.1以上 1.0未満であるサブスケールを形成し、焼鈍分離剤中に、マグネシア:100質量部に対して、Ti化合物をTi換算で0.3〜8質量部含有させ、二次再結晶焼鈍の昇温過程において、800℃以上 900℃以下の滞留時間を40時間以上 150時間以下とし、さらに二次再結晶焼鈍後の純化焼鈍を1125℃以上の温度で行うと共に、昇温・冷却過程を含めて1100℃以上の温度域の雰囲気を、アルゴン単体、窒素単体あるいはアルゴンと窒素の混合雰囲気とする。

(もっと読む)

方向性電磁鋼ストリップの製造方法

本発明は、薄スラブの連続鋳造方法によって、費用効果の高い方法で、いわゆるCGO材料(従来型方向性材料)としてそれ自体公知である高品質の方向性電磁鋼シートを、合金鋼(ケイ素2.5〜4.0質量%、炭素0.01〜0.10質量%、マンガン0.02〜0.50質量%、合計含有量0.005〜0.04%である硫黄及びセレンを含むものとする)から製造する方法であって、前記方法は操作順序を提供し、前記操作順序の個々の段階はそれらが従来型ユニットを用いて最適な特性を示す電磁鋼シートを得ることを可能にする前記方法において調和され、前記個々の段階が、真空システム及び/又はつぼ炉内で溶融物の第2冶金処理を行うことと、バーを成型するために溶融物を連続鋳造することと、薄スラブに前記バーを分けることと、ライン固定型炉中で薄スラブを加熱することと、熱間圧延ストリップを成形するためにライン固定型複数スタンド熱間圧延機列上で薄バーの熱間圧延を連続して行うこととと、前記ホットストリップを冷却することと、ホットストリップを巻き取ることと、コールドストリップを得るためにホットストリップを冷間圧延することと、前記コールドストリップの再結晶及び脱炭焼きなましを行うことと、焼きなましセパレータを付与することと、ゴス集合組織を形成するために焼きなましされたコールドストリップをきれいに焼きなましすることとからなり、それによって、従来型ユニットを使用することにより最適な電磁特性を示す電磁鋼シートを製造することを可能にする、前記方法に関する。 (もっと読む)

方向性電磁鋼ストリップの製造方法

本発明は、連続薄スラブ鋳造方法による、合金鋼(ケイ素2.5〜4.0質量%、炭素0.02〜0.10質量%、アルミニウム0.01〜0.50質量%を含むものとする)からの高品質の方向性電磁鋼ストリップの製造方法、特に、いわゆるHGO材料(highly grain oriented material:高方向性材料)の製造方法であって、前記発明は操作順序を提供し、前記操作順序の個々の段階はそれらが従来のユニットを用いて最適特性を示す電磁鋼シートを得ることを可能にする前記方法において調和され、前記個々の段階が、溶融物の第2冶金処理を実施することと、バーを成型するために溶融物を連続鋳造することと、薄スラブに前記バーを分けること、前記スラブを加熱すること、熱間圧延ストリップを成形するために前記薄いバーの熱間圧延を連続して行うことと、コールドストリップを得るためにホットストリップを冷間圧延することと、前記コールドストリップの再結晶及び脱炭焼きなましを行うことと、ストリップ表面上に焼きなましセパレータを付与することと、そして従来型ユニットを使用することにより最適な電磁特性を示す電磁鋼シートを製造することを可能にする方法で、ゴス集合組織を形成するために再結晶及び脱炭焼きなましにさらされるコールドストリップをきれいに焼きなましすることからなる、前記方法に関する。 (もっと読む)

磁気特性に優れた方向性電磁鋼板の製造方法

【課題】磁気特性に優れた方向性電磁鋼板を、工業的規模で安定して得る。

【解決手段】質量%で、Cを0.01%以上 0.10%以下、Siを2.0%以上 4.5%以下含有する電磁鋼素材スラブを、熱間圧延し、熱延板焼鈍後、圧下率:80%以上の1回の冷間圧延により最終板厚としたのち、一次再結晶焼鈍を施し、ついで焼鈍分離剤を塗布してから、二次再結晶焼鈍を施す工程からなる方向性電磁鋼板の製造方法において、

冷間圧延前の鋼板に、2μm以上の針状あるいはプレート状のカーバイドを、圧延直角方向断面の板厚中心から上下100μmの範囲内で50個/mm2以上存在させる。

(もっと読む)

高磁束密度方向性電磁鋼板の製造方法

【課題】Crを含有する方向性電磁鋼板の製造において問題となる、最終仕上焼鈍後コイル端部での密着を防止する。

【解決手段】質量%で、Si:2.5〜4.5%、Cr:0.01〜0.50%及びインヒビター形成元素を含有する冷間圧延板コイルを、該コイルの軸を直立させた向きに載置して、1100℃以上かつ3時間以上の純化処理を含む最終仕上焼鈍を施すに際し、該最終仕上焼鈍の900℃以上の温度域における雰囲気の露点を20℃以下、かつ900℃以上の温度域における昇温速度を15℃/h以下とし、さらに前記最終仕上焼鈍後のコイルにおける、長手方向の少なくとも1箇所において、板幅方向端部より1mm以上の二次再結晶していない領域を存在せしめる。

(もっと読む)

磁気特性が優れた方向性電磁鋼板の製造方法

【課題】磁気特性が優れた方向性電磁鋼板を製造する方法を提供する。

【解決手段】質量%で、C:0.040%以下、Si:0.05〜6.5%、Mn:3.0%以下、Al:3.5%以下、S:0.055%以下、P:0.25%以下、N:0.040%以下、必要に応じてCuまたはNbを含む鋼片を熱延におけるF℃以下の温度域での圧延において圧下による累積歪(対数歪)Hと各パス出側温度T(℃)および、最終パスを除く圧延パスにおいては圧延後次の圧延パス開始までの時間t(秒)または最終パスの場合は最終パス圧延後水冷開始までの時間t(秒)を特定の関係式を満足するように行い、熱延板に未再結晶組織を残存させ、この圧延組織を残存させたまま冷間圧延を行った後、再結晶焼鈍を行うことで、特に一次再結晶鋼板の表層部において、{411}<148>方位の集積強度を顕著に高める。

(もっと読む)

無方向性電磁鋼板およびその製造方法

【課題】 磁気特性の板面内平均が高く板面内異方性が極めて小さくかつモーター占積率の高い無方向性電磁鋼板およびその製造方法を提案する。

【解決手段】 質量%で、C:0.040%以下、Si:0.05〜3.5%、Mn:3.0%以下、Al:3.5%以下、S:0.055%以下、P:0.25%以下、N:0.040%以下、Cu:0.2〜8.0%、Nb:0.1〜4.0%を含む鋼片を、熱間圧延において950℃以下の温度域での圧延を行い、熱延板に未再結晶組織を残存させ、この圧延組織を残存させたまま冷間圧延を行った後、再結晶焼鈍を行うことで、特に鋼板の表層部において、<411>//ND方位の集積強度の板面内の方位分布について極大値が4個以上、または<100>//ND方位の集積強度の板面内の方位分布について極大値が8個以上生成させる。

(もっと読む)

61 - 80 / 88

[ Back to top ]