Fターム[4K037EA03]の内容

薄鋼板の熱処理 (55,812) | 鋼の合金成分及び不純物 (28,900) | Bi (81)

Fターム[4K037EA03]に分類される特許

61 - 80 / 81

プロジェクション溶接用冷延鋼板

【課題】590MPa以上の引張強度と、プロジェクションナットやプロジェクションボルト等の溶接母材をプロジェクション溶接した場合における良好な溶接部強度とを備え、プロジェクション溶接が使用される自動車部品の素材として好適なプロジェクション溶接用冷延鋼板を提供する。

【解決手段】C:0.05〜0.20%、Si:0.6〜2.0%、Mn:0.1〜3.0%、P:0.02%以下、S:0.01%以下、Al:1.0%以下、N:0.01%以下を含有し、残部がFeおよび不純物からなる化学組成を有し、原子比(Si/Mn)が0.5未満であるとともに長径が50nm以上であるSi−Mn系複合酸化物の鋼板表面から15μm深さ位置までの鋼板表層部における数密度が100個/100μm2以下であり、鋼板表面のクラックの最大深さが5μm以下であり、かつ、幅6μm以下で深さ2μm以上のクラックの数密度が10個/50μm以下であり、さらに、引張強度590MPa以上のプロジェクション溶接用冷延鋼板である。

(もっと読む)

曲げ加工性に優れた高強度冷延鋼板

【課題】曲げ加工において介在物を起点とした曲げ割れ率を十分に小さくすることのできる、曲げ加工性に優れた高強度冷延鋼板を提供する。

【解決手段】鋼板の成分が、C:0.12〜0.3%、Si:0.5%以下(0%を含む)、Mn:1.5〜3.0%、Al:0.15%以下(0%を含まない)、N:0.01%以下(0%を含まない)、P:0.02%以下(0%を含まない)、およびS:0.01%以下(0%を含まない)を満たし、残部が鉄および不可避不純物からなり、鋼組織が、マルテンサイト単一組織であり、かつ、鋼板の表面から(板厚×0.1)深さまでの表層域において、規定のn回目の判定で定まるn次介在物群であって、この介在物群の2つの最外粒子の鋼板圧延方向における最外表面間距離が100μm以上であるものが、圧延面100cm2当たり120個以下であることを特徴とする曲げ加工性に優れた高強度冷延鋼板。

(もっと読む)

曲げ加工性および疲労強度に優れた溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板

【課題】曲げ加工性および疲労強度に優れた引張強さ780MPa級の高強度めっき鋼板を提供する。

【解決手段】(1)所定の鋼中成分を含み、(2)組織は、ポリゴナルフェライト組織および低温変態生成組織を有し、前記低温変態生成組織は少なくともベイナイトを含み、マルテンサイトを更に含んでいても良く、鋼板の表面から0.1mm深さの板面について、板幅方向位置を変えて合計20視野を顕微鏡で観察し、各視野における50μm×50μmの領域について画像解析を行ったとき、下記の要件をすべて満足する溶融亜鉛めっき鋼板または合金化溶融亜鉛めっき鋼板である。

(a)ポリゴナルフェライト面積率の最大値(Fmax)≦80%

(b)ポリゴナルフェライト面積率の最小値(Fmin)≧10%

(c)Fmax−Fmin≦40%

(d)低温変態生成組織中に占めるマルテンサイト面積率の最大値(Mmax)≦50%

(もっと読む)

冷延鋼板

【課題】プレス成形などの加工に適用できる十分な成形性を有し、鋼板表面に凹凸表面欠陥が発生しない冷延鋼板を提供する。

【解決手段】C:0.0005%以上0.010%未満、Si:1.0%以下、Mn:0.05%以上2.50%以下、P:0.15%以下、S:0.10%以下、sol.Al:0.0001%以上0.50%以下、N:0.005%以下およびBi:0.0002%以上0.1%以下を含有し、さらに、Ti:0.003%以上0.20%以下およびNb:0.003%以上0.20%以下の1種または2種を含有し、残部がFeおよび不純物からなる化学組成を有する冷延鋼板である。

(もっと読む)

鋼板およびその製造方法

【課題】従来の技術では製造することが困難であった、引張強度が590MPa以上で曲げ性に優れる鋼板を提供する。

【解決手段】C:0.03〜0.20%、Si:0.005〜2.0%、Mn:1.2〜3.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.003〜1.0%、N:0.01%以下、Bi:0.0001〜0.05%を含有し、残部がFeおよび不純物からなる化学組成を有し、残留オーステナイトを2.0〜20面積%含有する鋼組織を有し、鋼板表面から板厚の(1/20)深さ位置において、圧延方向に展伸したMn濃化部の圧延方向に対して直角方向における平均間隔が300μm以下である高強度鋼板である。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】従来の技術では製造することが困難であった、引張強度が590MPa以上で曲げ性に優れる溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板の表面に溶融亜鉛めっき層を備える溶融亜鉛めっき鋼板である。この鋼板は、C:0.03〜0.20%、Si:0.005〜2.0%、Mn:1.2〜3.0%、P:0.1%以下、S:0.01%以下、sol.Al:0.003〜1.0%、N:0.01%以下、Bi:0.0001〜0.05%を含有し、残部がFeおよび不純物からなる化学組成を有し、残留オーステナイトを2.0〜15面積%含有する鋼組織を有し、鋼板表面から板厚の(1/20)深さ位置において圧延方向に展伸したMn濃化部の圧延方向に対して直角方向における平均間隔が300μm以下である。

(もっと読む)

鋼板およびその製造方法

【課題】従来の技術では製造することが困難であった、引張強度が780MPa以上で曲げ性に優れる鋼板及びその製造方法を提供する。

【解決手段】C:0.03〜0.20%、Si:0.005〜2.0%、Mn:1.0〜2.7%、P:0.1%以下、S:0.01%以下、sol.Al:0.005〜1.0%、N:0.01%以下、Bi:0.0001〜0.05%を含有し、残部がFeおよび不純物からなる化学組成を有し、鋼板表面から板厚の(1/20)深さ位置において、残留オーステナイトの面積率が2.0%以下である鋼組織を有し、圧延方向に展伸したMn濃化部の圧延方向に対して直角方向における平均間隔が300μm以下である鋼板である。

(もっと読む)

鋼板および表面処理鋼板ならびにそれらの製造方法

【課題】従来の技術では製造することが困難であった、引張強度が590MPa以上で曲げ性に優れる鋼板ならびにその製造方法を提供する。

【解決手段】C:0.03〜0.20%、Si:0.005〜2.0%、Mn:1.2〜3.5%、P:0.1%以下、S:0.01%以下、sol.Al:0.01〜1.0%、N:0.01%以下、Bi:0.0001〜0.05%、Ti:0.5%以下およびNb:0.5%以下の1種または2種を、[Ti]+[Nb]/2≧0.05を満たす範囲で含有し、残部がFeおよび不純物からなる化学組成を有し、鋼板表面から板厚の(1/20)深さ位置において、圧延方向に展伸したMn濃化部の圧延方向に対して直角方向における平均間隔が300μm以下である鋼板である。

(もっと読む)

熱延鋼板およびその製造方法

【課題】高強度で優れた耐孔あき腐食性を有し、安価に製造できることから、特に自動車のシャーシ、バンパーや足廻り部品に代表される構造部材の素材として用いるのに最適な熱延鋼板を提供する。

【解決手段】C:0.01%以上0.35%以下、Si:0.01%以上2.0%以下、Mn:0.1%以上3.0%以下、P:0.3%以下、S:0.01%以下、Al:0.005%以上2.0%以下、N:0.01%以下およびTi:0.01%以上0.25%以下を含有し、残部Fe及び不純物からなる鋼組成を有するとともに、鋼板表面から板厚方向50μm深さ位置までの鋼板表層部の板厚方向断面における粒径5μm以上の介在物、晶出物および析出物の合計の数密度が50個/mm2以下である熱延鋼板である。

(もっと読む)

ステンレス鋼、この鋼から製造された冷間圧延ストリップ、及びこの鋼から平鋼製品を製造する方法

本発明は、経済的方法で容易に製造できるステンレス鋼及びそれから製造された冷間圧延平鋼製品に関する。この目的のため、本発明の鋼は、冷間圧延状態で、残りとして5〜15体積%のδフェライト及びオーステナイトを含む微細構造を有する。それは、(重量%で)下記組成:C:0.05〜0.14%、Si:0.1〜1.0%、Mn:4.0〜12.0%、Cr:>17.5〜22.0%、Ni:1.0〜4.0%、Cu:1.0〜3.0%、N:0.03〜0.2%、P:最大0.07%、S:最大0.01%、Mo:最大0.5%(「Ti、Nb、B、V、Al、Ca、As、Sn、Sb、Pb、Bi、H」からなる群のうち下記条件(重量%)で任意に選択される1つ以上の元素:Ti:最大0.02%、Nb:最大0.1%、B:最大0.004%、V:最大0.1%、Al:0.001〜0.03%、Ca:0.0005〜0.003%、As:0.003〜0.015%、Sn:0.003〜0.01%、Pb:最大0.01%、Bi:最大0.01%、H:最大0.0025%で含んでよい)、残りのFe及び不可避不純物を含む。 (もっと読む)

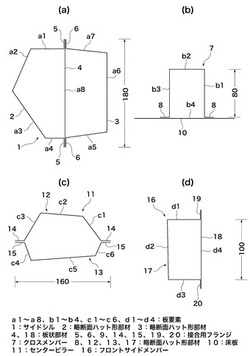

自動車フレーム部材

【課題】自動車フレーム部材の形状を変えずに、板厚・重量が減少しても、弾性座屈強度が低下しない自動車フレーム部材を提供すること。

【解決手段】複数の板要素a1〜a8(b1〜b4、c1〜c6、d1〜d4)で構成される自動車フレーム部材(1,7,11,16)において、少なくとも1つの板要素a1〜a8(b1〜b4、c1〜c6、d1〜d4)が、面内弾性異方性を有する板材で構成されることにより、材長方向の弾性局部座屈強度が強化されたことを特徴とする。

(もっと読む)

高剛性鋼板およびその製造方法

【課題】鋼板の圧延方向に対して35〜75°方向のヤング率を高めた、高剛性鋼板およびその製造方法を提供する。

【解決手段】質量%で、Mn:0.03〜0.20%未満、S:0.0010〜0.0500%、Al:1.50%超〜5.00%未満を含有し、適量のC、Mnを含有し、Si、P、S、Nを適正に制限し、残部がFeおよび不可避的不純物からなり、板厚1/4層における{110}<001>の極密度が6以上であり、板厚が0.5mm以上である高剛性鋼板、および加熱温度1220℃超、仕上温度850℃未満、巻取温度600℃未満の熱間圧延後、最高温度800℃以上の熱延板焼鈍を施すか、仕上温度850℃以上、巻取温度550℃以上、かつ890℃以下での総圧下量を50%未満に制限した熱間圧延を行い、圧下率20〜80%の冷間圧延後、最高温度850℃以上の最終焼鈍を施す製造方法。

(もっと読む)

プレス加工性に優れた高強度熱延鋼板およびその製造方法

【課題】引張強度が980MPa以上の高強度を有しているにもかかわらず、プレス加工する際に要求される特性、具体的には、形状凍結性、穴拡げ性、曲げ性の全ての特性に優れた熱延鋼板を提供する。

【解決手段】C、Si、Mn、Al、Ti、N、およびSを含有し、残部が鉄および不可避不純物からなる鋼板について、前記C、Ti、N、Sの含有量は下記(1)式を満たし、且つ前記SiとMnの含有量は下記(2)式を満たし、該鋼板の組織は、観察視野面積に対して、ベイニティックフェライトが90面積%以上を占めており、マルテンサイトは5面積%以下(0面積%を含む)で、ベイナイトは5面積%以下(0面積%を含む)とする。但し、下記式において、[ ]は各元素の含有量(質量%)を示す。

[C]−{[Ti]−(48/14)×[N]−(48/32)×[S]}/4≦0.01 ・・・(1)

0.20≦([Si]/[Mn])≦0.85 ・・・(2)

(もっと読む)

フェライト系ステンレス鋼板及びその製造方法

【課題】曲げ加工性に優れたフェライト系ステンレス薄鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.01〜0.03%、Mn:0.5〜1.0%、Cr:15〜20%、Al:0.01%以下を含むフェライト系ステンレス鋼板であって、フェライト中にCr炭化物が分散するとともに、前記Cr炭化物中におけるFe及びCrの金属元素の存在比が質量%比で、Fe/Cr:0.05〜0.15であることを特徴とする。

(もっと読む)

めっき密着性に優れた高強度溶融亜鉛めっき鋼板及びその製造方法

【課題】良好な加工性と高強度を同時に達成でき、めっき性、めっき密着性が良好で成形性が優れた溶融亜鉛めっき鋼板並びにその製造方法を提供することを目的としている。

【解決手段】質量%で、C:0.05〜0.25%、Si:0.3〜2.5%、Mn:1.5〜2.8%、P:0.03%以下、S:0.02%以下、Al:0.005〜0.5%、N:0.0060%以下を含有し、残部Fe及び不可避的不純物からなる高強度鋼板、Al:0.05〜10質量%、Fe:0.05〜3質量%を含有し、残部がZnおよび不可避的不純物からなる亜鉛めっき層を有する溶融亜鉛めっき鋼板において、高強度鋼板とめっき層との界面から5μm以下の鋼板側の結晶粒界と結晶粒内にSiを含む酸化物が平均含有率0.6〜10質量%で存在し、かつ、めっき側に平均粒径0.5〜3μmのFe−Zn合金が存在することを特徴とする高強度溶融亜鉛めっき鋼板を製造する。

(もっと読む)

塗装後耐食性に優れた高強度冷延鋼板の製造方法

【課題】Si含有高強度冷延鋼板において、塗装後耐食性を改善する

【解決手段】質量%で、C:0.05〜0.3%、Si:0.3〜2.5%、Mn:1.5〜3.5%、P:0.03%以下、S:0.02%以下、Al:0.005〜0.5%、N:0.0060%以下を含有し、残部がFe及び不可避不純物からなり、FeSiO3、Fe2SiO4、MnSiO3、Mn2SiO4から選ばれた1種以上のシリケートと、SiO2を含有しており、鋼板の厚さ方向において、前記シリケートの濃度が前記SiO2の濃度より高い領域が、前記SiO2の濃度が前記シリケートの濃度より高い領域より表面側に位置することを特徴とする。

(もっと読む)

低温焼付硬化性と常温非時効性に優れた深絞り用鋼板及びその製造方法

【課題】常温非時効性を有すると共に、低温塗装焼付け処理でも高い焼付硬化性が得られ、更に深絞り性が良好な低温焼付硬化性と常温非時効性に優れた深絞り用鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.004%以下、Si:0.6%以下、Mn:0.15〜1.2%、P:0.05%以下、S:0.003〜0.03%、Al:0.015%以下、Cu:0.002〜0.6%、Cr:0.3〜2.0%、Nb:0.01%以下、Ti:0.01%以下及びN:0.002〜0.008%を含有し、残部がFe及び不可避的不純物からなる組成とし、固溶N含有量を0.001〜0.004%にすると共に固溶C含有量を0.0015%以下に規制し、更に硫化物とFeとの界面の単位体積あたりの総面積を2×10−3μm2/μm3以上にする。

(もっと読む)

極薄缶用鋼板の製造方法および極薄缶用鋼板

【課題】連続焼鈍−2回冷延法(CAL−DR法)で、板厚が0.20mm未満でも6%以上の伸びが安定して得られる極薄缶用鋼板とその有利な製造方法を提案する。

【解決手段】C:0.02〜0.05mass%、Si:0.03mass%以下、Mn:0.15〜0.50mass%、P:0.02mass%以下、S:0.03mass%以下、Al:0.02〜0.07mass%、N:0.005mass%以下を含有し、残部がFeおよび不可避的不純物からなる鋼スラブを、仕上圧延終了温度をAr3変態点以上とする熱間圧延後、705℃超えの温度で巻き取り、酸洗後、1次冷間圧延し、再結晶温度以上A1変態点以下の温度で焼鈍後、700〜400℃の温度範囲を冷却速度20℃/秒以下で冷却する連続焼鈍し、その後、2次冷間圧延する。

(もっと読む)

鋼部品

【課題】従来よりも疲労強度を一層向上させた冷延鋼板を用いた鋼部品を提供する。

【解決手段】冷延鋼板を用いて製造された鋼部品において、少なくとも一部分に焼入れによる硬化組織を有し、該硬化組織の旧オーステナイト粒径を12μm以下とする。

(もっと読む)

成形性および形状凍結性に優れる高強度鋼板

【課題】TRIP鋼の高成形性を維持しつつ、成形部品内部の残留応力を小さくし、もってスプリングバックの低減を図ることができる高強度鋼板を提供する。

【解決手段】C体積分率にして20〜97%のフェライト相と3%以上の残留オーステナイト相から主としてなり、フェライト相以外の部分における結晶粒のアスペクト比2.5以下のものの割合が50〜95%であることを特徴とし、好ましくは、C:0.05〜0.30mass%、Si:2.0mass%以下、Mn:0.8〜3.0mass%、P:0.003〜0.1mass%、S:0.01mass%以下、Al:0.01〜2.50mass%、N:0.007mass%以下を含有し、SiとAiがSi+Al≧0.50mass%の関係を満たす成形性および形状凍結性に優れる高強度鋼板。

(もっと読む)

61 - 80 / 81

[ Back to top ]