Fターム[4K070EA21]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 数値の特定 (1,431) | 撹拌力・撹拌エネルギー密度 (12)

Fターム[4K070EA21]に分類される特許

1 - 12 / 12

脱りん方法

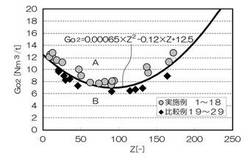

【課題】攪拌動力密度と固体酸素比率とを掛け合わせたパラメータZと、脱珪外酸素量との関係、生石灰の粒径、L/L0、溶銑温度を適正範囲にすることにより、脱りん効率を向上させることができるようにする。

【解決手段】溶銑の脱りん処理を行うに際し、処理中の底吹き攪拌動力密度をX[kw/t]と固体酸素比率Y[%]との積をパラメータZと定義し、脱珪外酸素量GO2とZとの関係を0.00065×Z2−0.12×Z+12.5≦GO2とし、生石灰の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、脱りん処理後の溶銑温度を1280〜1340℃として脱りん処理を行う。

(もっと読む)

極低りん鋼溶製のための脱りん方法

【課題】極低りん鋼溶製のために、効率良く確実に溶銑りん濃度を低位にすることができるようにする。

【解決手段】脱炭工程に先だって上底吹き転炉型精錬容器にて気体酸素及び固体酸素源を供給して溶銑の脱りん処理を行うに際し、全酸素に対する前記固体酸素源の酸素比率を10〜60%とし、処理中に供給する酸素量であって脱珪反応に使用される酸素以外の酸素量を16Nm3/t〜22Nm3/tとし、投入する生石灰の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、底吹き攪拌動力密度εを0.5〜3.5kw/tとし、脱りん処理後の溶銑温度を1280〜1340℃として脱りん処理を行う。

(もっと読む)

脱炭スラグを用いた脱りん方法

【課題】脱りん処理の際にリサイクルスラグとして脱炭スラグを使用しても十分に脱りん処理を行うことができるようにする。

【解決手段】脱炭工程に先だって上底吹き転炉型精錬容器に脱炭工程にて生成した脱炭スラグをリサイクルして溶銑の脱りん処理を行うに際し、処理中に供給する酸素量であって脱珪反応に使用される酸素以外の酸素量と全CaOに対する前記脱炭スラグ中のCaOの割合との関係を式(1)を満たすようにし、投入する造滓剤の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、底吹き攪拌動力密度εを0.5〜3.5kw/tとしている。

(もっと読む)

脱りん方法

【課題】脱炭スラグのリサイクルスラグを使用して脱りん処理を行うに際し、スラグの滓化性を向上させると共に、耐火物の保護もできるようにする。

【解決手段】脱炭工程に先だって上底吹き転炉型精錬容器にて気体酸素及び固体酸素源を供給して溶銑の脱りん処理を行うに際し、全酸素に対する前記固体酸素源の酸素比率を10〜60%とし、投入する生石灰の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、底吹き攪拌動力密度εを0.5〜3.5kw/tとし、脱りん処理後のスラグ量に対しのMgO量が4.5質量%以下となるように、MgOを含む脱炭スラグを供給する。

(もっと読む)

脱りん方法

【課題】脱炭スラグのリサイクルスラグを使用して脱りん処理を行うに際し、スラグの滓化性を向上させると共に、耐火物の保護もできるようにする。

【解決手段】脱炭工程に先だって上底吹き転炉型精錬容器にて気体酸素及び固体酸素源を供給して溶銑の脱りん処理を行うに際し、処理中に供給する酸素量であって脱珪反応に使用される酸素以外の酸素量を10Nm3/t以上とし、投入する生石灰の粒径を5〜40mmとし、気体酸素の吹き込みの際の溶湯の凹み深さLと浴の深さL0との比を0.01〜0.20にすると共に、底吹き攪拌動力密度εを0.5〜3.5kw/tとし、脱りん処理後のスラグ量に対しのMgO量が4.5質量%以下となるように、MgOを含む脱炭スラグを供給する。

(もっと読む)

溶銑の脱りん方法

【課題】脱りんを行うに際して未滓化のCaOの低減をしつつ脱りん効率を向上させる。

【解決手段】底吹きを行うことができる転炉1又は取鍋に溶銑3を装入して、当該溶銑3の脱りんを行う溶銑の脱りん方法において、溶銑3に投入する生石灰及び転炉スラグをそれぞれ大きさ毎に分け、大きさ毎に溶銑3に供給する供給量を決める。大きさ毎に分けられた生石灰及び転炉スラグの供給量に基づいて溶銑3を攪拌する底吹きの攪拌動力密度を適正化する。

(もっと読む)

溶銑の脱りん方法

【課題】脱りんを行うに際して未滓化のCaOの低減をしつつ脱りん効率を向上させる。

【解決手段】底吹きを行うことができる転炉1又は取鍋に溶銑3を装入して、当該溶銑3の脱りんを行う溶銑の脱りん方法において、溶銑3に投入する生石灰及び転炉スラグをそれぞれ大きさ毎に分け、大きさ毎に溶銑3に供給する供給量を決める。大きさ毎に分けられた生石灰及び転炉スラグの供給量に基づいて溶銑3を攪拌する底吹きの攪拌動力密度を適正化する。

(もっと読む)

溶銑の脱燐方法

【課題】蛍石を使用せず、低燐鋼を効率よく製造する溶銑脱燐方法を提供する。

【解決手段】上底吹き転炉を用いて、滓化促進剤である蛍石を使用せずに酸素源および精錬剤により脱燐吹錬を行うにあたり、脱燐吹錬終了時のスラグ塩基度(CaO/SiO2)が1.80〜2.40、(MnO)が10.0〜15.0質量%、(T.Fe)≧8.0質量%になるようにスラグ組成を調整する。底吹撹拌動力を2600〜4000watt/Tとして脱燐吹錬を行ってもよいし、精錬剤がMn鉱石を2〜4kg/Tおよび鉄鉱石を4kg/T以上含んでもよいし、精錬剤が粒径3mm以下に調整された粉体CaOを含み、上吹きランスから炉内の溶銑に当この粉体CaOを吹き付けながら脱燐吹錬してもよい。

(もっと読む)

溶銑脱りん処理方法

【課題】 溶銑脱りん処理において高い脱りん効率を実現する。

【解決手段】本発明の溶銑脱りん処理方法においては、上吹ランス4をハードブローとすると共に底吹撹拌動力をソフトブローとする脱珪期と、上吹ランス4をソフトブローとすると共に底吹撹拌動力をハードブローとする脱りん期との間に、上吹ランス4をソフトブローとすると共に底吹撹拌動力をソフトブローとする造滓期を設けると共に、溶銑の温度と脱りん処理後の溶銑の炭素濃度とを制御することにより、安定的かつ高精度に低りん鋼を溶製する。

(もっと読む)

転炉の操業方法

【課題】脱りん炉に装入する適切な銑鉄スクラップの量を算出可能とする。

【解決手段】上底吹き型の転炉で装入されたスクラップを溶解しながら脱炭処理を行う転炉の操業方法において、10〜13.5分に設定された吹錬時間内に前記スクラップを完全に溶解すべく、スクラップ半径rc≦100%溶解半径rc,100%の関係を満たし、且つ上吹きの攪拌動力εTと底下吹きの攪拌動力εBとが、0.6≦εT/εB≦0.9、1100≦εT≦1400、1550≦εB≦1900の関係を満たすように、脱炭処理を行う。

(もっと読む)

溶銑の脱りん方法

【課題】 より高速で脱りんすることが可能な脱りん処理の方法を提供する。

【解決手段】 上吹きランスおよび底部に底吹き羽口を備える溶銑予備処理容器を用い、その上吹きランスからは酸素ガスを吹き付けると同時に底吹き羽口からは攪拌用ガスを吹き込むことにより、溶銑の脱りんを行う方法において、前記溶銑予備処理容器内に脱りん剤を添加した後の上吹きランスから浴面への酸素ガスの吹き付けを、脱りん剤の滓化完了まではソフトブローとし、滓化の完了後はハードブローとするとともに、前記ソフトブロー時に生成するスラグ中のFeO含有量が30mass%以上になったとき、前記底吹き羽口からの攪拌ガス流量を増加させてスラグ−メタル間の攪拌を強化する溶銑の脱りん方法。

(もっと読む)

鋼の精錬方法

【課題】 上吹き転炉操業において、スラグの溶融滓化が不十分な場合とか、過剰溶融滓化により、スロッピングが発生する場合とかがない、安定して中高炭素鋼の脱炭、脱燐精錬を効率的に実施する技術を提供する。

【解決手段】 酸素上吹き転炉において,生石灰、石灰石、および水酸化カルシウムの各粉体の少なくとも1種を、上吹き酸素ジェットとして供給される精錬用酸素ガスと共に溶湯面上に吹付けると共に,溶湯面下に設けたノズルからガスを吹込んで撹拌を行なう鋼の精錬方法において,前記上吹き酸素ジェットによる溶湯のへこみ深さ(L)と溶湯深さ(Lo)の比L/L0と底吹き撹拌動力εで表される下記パラメータを3.0以上8.5以下とする条件で精錬を行う。

(L/L0)−0.6−6.4ε0.25+6.6

(もっと読む)

1 - 12 / 12

[ Back to top ]