Fターム[5E339BE03]の内容

プリント配線の製造 (8,867) | 導体層の不要部分の除去手段 (1,023) | 機械的加工によるもの (51) | 研磨 (10)

Fターム[5E339BE03]に分類される特許

1 - 10 / 10

セラミック基板の製造方法

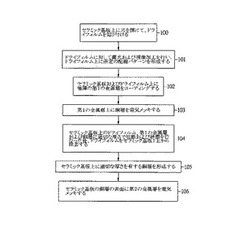

【課題】エッチング液を用いないことにより、人体に悪影響を及ぼしたり、環境を汚染したりすることを防ぐセラミック基板の製造方法を提供する。

【解決手段】セラミック基板上にドライフィルムを貼リ付ける工程100と、ドライフィルムに対して露光および現像加工を行い、ドライフィルム上に所定の配線パターンを形成する工程101と、セラミック基板およびドライフィルム上に第1の金属層をコーティングする工程102と、第1の金属層上に銅層を電気メッキする工程103と、セラミック基板上のドライフィルム、第1の金属層および銅層に切断および研磨を行なった後、ドライフィルムを前記セラミック基板上から除去する工程104と、セラミック基板上に適切な厚さを有する銅層を形成する工程105と、セラミック基板の銅層の表面に第2の金属層を電気メッキする工程106と、を含む。

(もっと読む)

導体パターンの形成方法及び電子回路基板

【課題】導体パターン間に残渣が残ることを防いで、導体パターン間の絶縁信頼性を向上することができると共に、絶縁性基板の表面の反射率が低下することを防ぐことができる導体パターンの形成方法を提供する。

【解決手段】絶縁性基板1の表面に導体膜2を形成する工程。導体膜2にエッチング処理を施して所定パターンで導体膜2の一部を除去する工程。サンドブラスト処理を施して、導体膜2を除去した部分において絶縁性基板1の表面に残存する導体膜2の残渣2aを除去する工程。これらの工程から導体パターン3を形成する。

(もっと読む)

部品内蔵基板の製造方法

【課題】導電性接合材の濡れ広がりによるショートを防止し、信頼性の高い部品内蔵基板の製造方法を提供する。

【解決手段】一定の厚みを有する金属板1の一方主面上に、ランド領域1aに対応する部位を覆うエッチングレジスト層2を形成し、金属板1を所定厚みを残してエッチングすると共に、エッチングされた凹部底面にはんだ濡れ性が悪い濡れ防止領域1dを形成する。エッチングレジスト層を除去してランド領域を露出させた後、ランド領域に回路部品6をはんだ5aを用いて接続し、金属板上に未硬化の樹脂シートを重ねて圧着し、回路部品が埋設された樹脂層7を形成する。その後、金属板1の他方主面側を加工して配線パターンを形成する。濡れ防止領域1dは、ランド領域1aよりはんだの濡れ性が悪くなるよう金属板の一方主面を粗化又は酸化した領域、あるいははんだ濡れ性の悪い被膜よりなる。

(もっと読む)

感光性樹脂組成物および積層体

【課題】ドライフィルム作成時の相溶性が良好で、i線、h線の両方のタイプの露光機で露光した場合に同等の感度を示し、かつ解像度、及び密着性に優れ、アルカリ性水溶液によって現像し得る感光性樹脂組成物を提供する。

【解決手段】(a)α,β−不飽和カルボキシル基含有単量体を共重合成分として含む、酸当量で100〜600、重量平均分子量が5,000〜500,000の熱可塑性共重合体:20〜90質量%、(b)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマー:5〜75質量%、(c)トリアリールイミダゾリル二量体を含む光重合開始剤:0.01〜30質量%、及び(d)特定のピラゾリン化合物:0.001〜10質量%、を含有する感光性樹脂組成物であって、上記(b)少なくとも一つの末端エチレン性不飽和基を有する付加重合性モノマーが、特定の付加重合性モノマーを含有することを特徴とする感光性樹脂組成物。

(もっと読む)

配線基板加工装置

【課題】配線基板の表面層を切削したり、回路パターンを切断したり、その表面を研磨する等の加工作業を最適な作業方法で高精度に行うことができる配線基板加工装置を提供する。

【解決手段】配線基板1の表面切削、前記配線基板1に形成された回路パターン3の切断および該回路パターン3の表面を研磨する導電性を有した加工具11,12と、加工具11を回転させる回転手段15と、加工具12を前記回路パターン3の延出方向に沿って往復動させる移動手段17と、前記回路パターン3に接触させる導電体からなる接触端子10と、この接触端子10と前記加工具11,12との間の導通、非導通を検出する導電検出手段19と、前記切削、切断または研磨の各加工を手動作業か自動作業の何れで行うかを選択する作業選択スイッチ7を備える。

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層23を形成する工程と、前記剥離層上に界面活性剤層24を形成する工程と、界面活性剤層上に所定のパターンの金属層33を形成する工程と、前記金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を溶剤に溶解させることにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

配線基板の製造方法並びにその製造に用いられる配線構造体及びその製造方法

【課題】成形を何度も繰り返すことによる金型へのダメージ、特に、スルーホールやビアを形成するための金属杭が、成形を繰り返すことで曲がったり、折れたりする金型を用いる場合の問題を解消する。

【解決手段】厚さ方向の配線を形成するための穴12を有する樹脂板10を作製する工程と、前記樹脂板にメッキを施すことにより、該樹脂板の少なくとも一主面と前記穴の内壁面を覆う第1の金属層16を形成する工程と、前記樹脂板を除去することにより、前記樹脂板の一主面を覆っていた第1の金属層からなる土台と、前記樹脂板の穴の内壁面を覆っていた第1の金属層からなる前記厚さ方向の配線とが一体に形成されている配線構造体30を作製する工程と、前記配線構造体の厚さ方向の配線をその端部の少なくとも一部を除いて埋設するように該配線構造体と一体化された絶縁層58を形成する工程と、を含むことを特徴とする配線基板の製造方法。

(もっと読む)

ペルオキシモノ硫酸水素カリウム溶液

高レベルのKHSO5を含有し、1.0:1を超えるSO5対SO4の重量比を有するペルオキシモノ硫酸水素カリウムを含む溶液と、金属基板のマイクロエッチングにおけるその使用が開示されている。 (もっと読む)

チップ実装用基板の製造方法およびめっき膜の形成方法

【課題】実装効率の向上に大いに役立つチップ実装用基板の製造方法を提供する。

【解決手段】絶縁性の基板本体12上で1直線上で相互に離隔して配置される第1および第2導電性抵抗体26、27に電流は供給される。供給される電流に基づき第1および第2導電性抵抗体の抵抗値は検出される。抵抗値に基づき基板本体12の外縁24は形成される。外縁24の形成時に第1および第2導電性抵抗体26、27が縮小していくと、第1および第2導電性抵抗体26、27の抵抗値は増大していく。こういった抵抗値に基づき基板本体12上で外縁24の位置は特定される。こうして特定された外縁24の位置に基づき外縁の加工が完了すれば、外縁24は高い位置精度で形成されることができる。

(もっと読む)

配線形成方法

【課題】 何ら不具合が発生することなく、機械研磨を用いたダマシン法により樹脂層の溝に導電層を埋め込んで配線層を形成する方法を提供する。

【解決手段】 基板10上に樹脂層18を形成した後に、樹脂層18に溝18xが形成され、かつ樹脂層18の上に保護金属層20(Ni又はTiW)が形成された構造を形成する。続いて、溝18xを埋め込む導電層22(Cu)を溝18x内及び保護金属層20上に形成した後に、保護金属層20を研磨防御層として利用して、導電層22を機械研磨することにより、導電層22を溝18x内に埋め込んで配線層24を得る。その後に、保護金属層20を除去する。

(もっと読む)

1 - 10 / 10

[ Back to top ]