Fターム[5F044MM35]の内容

Fターム[5F044MM35]に分類される特許

1 - 20 / 33

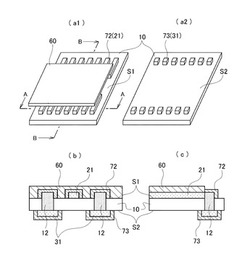

半導体装置用テープキャリア

【課題】半導体装置接合用バンプ同士や半導体装置接合用バンプと配線との短絡を抑制し、ファインピッチ化を容易とする。

【解決手段】配線21が形成された第1主面S1および複数の半導体装置接合用バンプ31が形成された第2主面S2を有する絶縁性基板10を備え、半導体装置接合用バンプ31は、第2主面S2上でそれぞれが独立して分散状に配置され、絶縁性基板10を貫通するビア12を介して第1主面S1の配線21と導通している。

(もっと読む)

半導体装置の製造方法

【課題】半導体素子の破損を抑制すること。

【解決手段】上面に凹部18を備える基板10の前記凹部18内に第1半導体素子30を実装する工程と、前記第1半導体素子30の上面上に弾性体40を配置する工程と、第2半導体素子50の下面が前記弾性体40の上面に接するように前記第2半導体素子50の上面に荷重をかけて前記第2半導体素子50を前記基板10に接合する工程と、を含む半導体装置の製造方法。

(もっと読む)

半導体装置

【課題】半導体素子がフリップチップ実装されたテープキャリアをキャリア基板に設ける際にテープキャリアの4隅が変形する虞がある。

【解決手段】半導体装置は、半導体素子1とテープキャリア3とキャリア基板5とを備えている。半導体素子1は、矩形の主面に複数の電極2を有し、裏面がキャリア基板5の上面に対向するように配置されている。テープキャリア3は中央部3a及び周縁部3bを有し、中央部3aは半導体素子が配線4にフリップチップ接続された領域であり、周縁部3bは中央部3aの各辺からキャリア基板5の上面へ向かって屈曲されてボンディングパッド6の上まで延びている。配線4は、一端が電極2に接続され他端がボンディングパッド6に接続されるように中央部3aの下面から周縁部3bのそれぞれの下面へ延びている。互いに隣り合う周縁部3b,3bの間には、切り欠き部31が形成されている。

(もっと読む)

半導体装置、配線基板およびその製造方法

【課題】導体配線や突起電極の向きに制約を受けずに、基材からの導体配線の剥離や、突起電極の付け根部分での導体配線の断線を抑制する。

【解決手段】絶縁性基材1上に複数の導体配線2a、2bが形成され、導体配線上に複数の突起電極3a、3bが設けられた配線基板5と、複数の電極パッドを有し、配線基板上に搭載されて電極パッドと導体配線とが突起電極を介して接合された半導体素子8と、配線基板と半導体素子との間隙及び半導体素子の側面に形成された封止樹脂層とを備える。半導体素子の4辺は、配置された電極パッドの個数が他の辺に配置された電極パッドの個数よりも少ない少数配置辺Aと、他の多数配置辺Bとを含み、少数配置辺において、導体配線の長手方向に対して平行な突起電極の側端面と、半導体素子の端面が、鈍角を形成している。

(もっと読む)

半導体装置用TABテープキャリアおよびその製造方法

【課題】 半導体装置との接合不良の発生およびバンプ同士の短絡不良の発生を抑止ないし解消することを可能とし、またファインピッチ化に対応することを可能とした、半導体装置用TABテープキャリアおよびその製造方法を提供する。

【解決手段】 絶縁性基板1と、前記絶縁性基板1上に搭載される半導体装置(図示省略)に対して電気的に接続されて所定の配線回路系を構成するように前記絶縁性基板1上に形成された配線2と、前記配線2に連なりかつ前記半導体装置の電気的接合部に対して物理的に接続されるように設定されたバンプ5とを有する半導体装置用TABテープキャリアであって、前記バンプ5が、前記配線2と連続した同一の導体材料からなり、前記配線2の厚さよりも厚く形成してなるものであり、かつ前記配線2の線幅が、当該配線2に接続されたバンプ5における当該配線2の線幅方向と同方向のバンプ幅よりも小であるものとなっている。

(もっと読む)

フレキシブル配線基板およびその製造方法

【課題】導体配線上面のみに突起電極が形成されたフレキシブル配線基板と、その製造方法を提供する。

【解決手段】フレキシブル配線基板の製造方法は、導体配線2が設けられた側のフィルム基材1全面に感光性樹脂層3を形成し、導体配線2を横切って導体配線両側の導体配線が形成されていない領域を含む形状を有する長孔状パターン以外の領域を露光し、さらにフィルム基材1の導体配線2が形成されていない側の面から光を照射して、導体配線1が形成されていない領域の感光性樹脂層3を露光し、その後、感光性樹脂層3の未露光部分を溶解除去し、露出した導体配線2の一部に金属めっきを施して突起電極5を形成することを特徴とする。

(もっと読む)

TABテープキャリアおよびその製造方法

【課題】 TABテープキャリアにおける配線パターンの表面を粗面化して絶縁性保護層との密着性を確保すると共に、接続部の表面を平滑化して良好なボンディング特性を確保する。

【解決手段】 絶縁性基板1上に金属導体材料である銅箔4からなる配線パターン5を形成し、配線パターン5のうち外部との電気的接続を行うための接続部5bの表面を避けてその表面は露出させるように絶縁性保護層6を形成し、少なくとも接続部5bの表面に錫めっき層7を形成してTABテープキャリアを製造するにあたり、絶縁性保護層6を形成する以前に、配線パターン5の表面を粗面化処理し、絶縁性保護層6の形成以後であってかつ錫めっき層7の形成以前に、配線パターン5のうち絶縁性保護層6から露出している接続部5bの銅表面12を、その銅表面12の銅箔4を平滑化する薬液による平滑化処理によって平滑化する。

(もっと読む)

テープ配線基板および半導体装置ならびにそれらの製造方法

【課題】半導体チップと外部基板との実装方向の制約がなく、かつ狭ピッチの半導体チップとの接合を可能にするテープ配線基板を提供する。

【解決手段】可撓性の絶縁性基材2aと、絶縁性基材2a上に形成された導体配線4aとを備える。導体配線4aの断面形状が三角形である部分5aと四角形である部分6aとを有し、導体配線4aの断面形状が三角形である部分5aには、導体配線4aの半導体チップが実装可能に形成された部分3に形成されたインナーリード部が含まれる。

(もっと読む)

配線基板およびその製造方法ならびに半導体装置およびその製造方法

【課題】コストの上昇や工程の複雑化を伴わずに、導体配線上に絶縁信頼性の高い中高形状の突起電極を有する配線基板を提供する。

【解決手段】絶縁性基材1と、絶縁性基材上に整列して設けられた複数本の導体配線2と、各導体配線にめっきにより形成された突起電極3を備え、突起電極は、導体配線の長手方向を横切って導体配線の両側の絶縁基材上の領域に亘り形成され、突起電極の導体配線の幅方向の断面形状は、中央部が両側よりも高い。絶縁性基材の領域に掛かる部分の突起電極の底面が絶縁性基材と接触しておらず、配線間隔の減少による絶縁信頼性の低下を回避できる。

(もっと読む)

配線基板及びそれを用いた半導体装置ならびにその製造方法

【課題】配線基板にコネクタを装着した場合に、コネクタの導電パッドと配線基板の端子とを確実に接触させ、固定できる配線基板を提供する。

【解決手段】絶縁性基材2と、絶縁性基材2の表面に形成された導体配線3と、導体配線3の長手方向を横切って導体配線3の両側の絶縁性基材上2の領域に亘り形成された第1の突起電極4と、絶縁性基材2の表面に形成され、導体配線3と接続された端子5と、端子5の表面に形成された第2の突起電極6aとを備える。第2の突起電極6aに、端子5の表面が露出されるように形成された開口部7aを備える。

(もっと読む)

埋立パターン基板及びその製造方法

【課題】埋立パターン基板及びその製造方法を提供する。

【解決手段】表面に回路パターンが形成され、スタッドバンプにより回路パターンの層間の電気的導通が具現される印刷回路基板を製造する方法であって、(a)表面にシード層が積層されたキャリアフィルムのシード層にメッキ層を選択的に蒸着して回路パターン及びスタッドバンプを形成する段階と、(b)回路パターン及びスタッドバンプが絶縁層を向くようにキャリアフィルムを絶縁層に積層して加圧する段階と、(c)キャリアフィルム及びシード層を除去する段階と、を含む埋立パターン基板の製造方法は、銅(Cu)スタッドを用いて回路の層間接続を具現するので層間導通のためのドリリングの工程が不要になり、回路設計の自由度が高くなるとともに、ビアランド(Via land)が不要でありビアの大きさが小くなるので回路の高密度化が可能になる。

(もっと読む)

フィルムキャリアテープ、半導体アッセンブリ、半導体装置およびそれらの製造方法、実装基板および電子機器

【課題】本発明の目的は、CSP技術が適用されるフィルムキャリアテープ、半導体アッセンブリ、半導体装置及びこれらの製造方法並びに実装基板及び電子機器であって、表面にソルダレジストを塗布する必要のない技術を提供することにある。

【解決手段】表面にソルダレジストを塗布する必要のない半導体装置である。ポリイミドフィルム10の一方の面にリード54が形成され、ポリイミドフィルム10の他方の面から突出するように、ビアホール30を介してリード54上に外部接続用端子11が形成され、一方の面側にICチップ15が接着されているので、リード54がICチップ15にて覆われ、ソルダレジストの塗布を省略することができる。

(もっと読む)

配線基板及びこれを用いた半導体装置並びに配線基板の製造方法

【課題】基板に設けられた接合用突起電極の高さのばらつきを軽減できる配線基板及びこれを用いた半導体装置並びに配線基板の製造方法を提供する。

【解決手段】絶縁性基材(10)と、絶縁性基材(10)上に設けられ、かつ半導体チップが実装される半導体実装領域(11)に整列して配置された複数本の導体配線(12)と、それぞれの導体配線(12)に設けられた突起電極(13)とを含み、突起電極(13)は、半導体チップを実装するための第1突起電極(13a)と、第1突起電極(13a)の高さを調整するための第2突起電極(13b)とを含み、第2突起電極(13b)は、少なくとも1つの導体配線(12)における半導体実装領域(11)を除く領域に設けられている配線基板(1)とする。

(もっと読む)

配線基板、半導体装置とその製造方法

【課題】配線基板の強度を下げ過ぎず、導体配線のショートやリーク、断線のリスクを回避することができ、さらに小型化することができる半導体装置およびその製造方法を提供する。

【解決手段】絶縁基板11と、絶縁基板上に形成された複数のめっき給電配線12と、絶縁基板上に形成され、めっき給電配線同士を電気的に接続する仮連結部13と、めっき給電配線に形成された第1の突起電極14と、絶縁基板とめっき給電配線とを貫通し、めっき給電配線の長手方向に交差する方向に延在して、複数本のめっき給電配線にまたがって形成された長孔とを備える。長孔は、めっき給電配線の長手方向に位置をずらした複数列の部分長孔15、15aに分解して設けられ、各部分長孔は、複数のめっき給電配線の内の一部のめっき給電配線にまたがっており、全てのめっき給電配線が、いずれかの部分長孔により切断されている。

(もっと読む)

表示装置の製造方法

【課題】 導電粒子が含有された異方性導電材を用いずに、ファインピッチであるパネル端子と回路基板の接続電極とを確実に接続することができ、接続信頼性の高い表示装置の製造方法を提供する。

【解決手段】 表示装置の製造方法において、表示パネル1の端子部4と回路基板8との間に導電粒子を含まない接着材9を配設する工程と、超音波振動子45を有する圧着ヘッド42を前記回路基板8に押し当て超音波振動させることにより、前記回路基板8に配設されている金属の接続電極と前記端子部に形成されている非金属のパネル端子とを密着させる工程と、前記回路基板8を前記端子部に前記接着材9により固定する工程とを含む。

(もっと読む)

表示機器

【課題】高い弾性率と機械的強度を有し、熱履歴による歪や接続不良を起こさないテープキャリア型半導体パッケージの絶縁基材を使用することで、耐久性で高精度などの優れた特性を有する表示機器を提供する。

【解決手段】テープ基板上に複数の半導体チップが搭載されたテープキャリア型半導体パッケージを介して駆動信号を受ける直視型薄型表示素子を用いた表示機器であって、該テープキャリア型半導体パッケージの絶縁基材が300℃でのカール度10%以下のポリイミドフィルム、中でもベンゾオキサゾール構造を有する芳香族ジアミン類と、芳香族テトラカルボン酸無水物類とを反応させて得られるポリイミドベンゾオキサゾールを主成分とする線膨張係数が2〜15ppm/℃のポリイミドフィルムである表示機器。

(もっと読む)

基板およびその形成方法および半導体装置

【課題】バンプ形成を行うことで基板内配線を可能とするバンプ付の基板やテープキャリア基板等の基板およびその形成方法および半導体装置を提供する。

【解決手段】外部接続用の複数の棒状のリード2aと、各棒状のリード2aと半導体チップとを接合するための接合用のバンプ5aと、内部接続用の複数の十字状のリード2bと、各十字状のリード2bの相互間および十字状のリード2bと棒状のリード2aとを導通するための導通用のバンプ5bとを備え、内部接続用の十字状のリード2bと導通用のバンプとにより任意の外部接続用の棒状のリード2a間を導通する基板内配線を形成する。

(もっと読む)

配線基板およびその製造方法

【課題】インナーリードの配線ピッチの広狭に起因する突起電極の高さの不均一を抑制可能な配線基板を提供する。

【解決手段】絶縁性基材1の両辺に沿った第1及び第2の給電電極2、3と、横方向に延在して両給電電極を接続する複数本の給電バスライン4と、突起電極9、11、13を有するインナーリードを一端部により形成し、他端が給電バスラインに接続された複数本の導体配線6、8、12とを備える。各インナーリードは、横方向に2列に配列され、第1群のインナーリードは密な配線ピッチで配置され、第2群のインナーリードは、第1群のインナーリードと同等な配線ピッチの密ピッチ領域と、より広い配線ピッチの疎ピッチ領域とを含む。第1群のインナーリード6および第2群の密ピッチ領域のインナーリード12は各領域の一方の側の給電バスラインに接続され、第2群の疎ピッチ領域のインナーリード8は他方の側の給電バスラインに接続される。

(もっと読む)

テープ配線基板およびその製造方法ならびに半導体装置

【課題】半導体チップの電極パッドと突起電極の接合時におけるインナーリードへの応力集中を軽減して、インナーリードの断線を抑制したテープ配線基板およびその製造方法ならびに半導体装置を提供する。

【解決手段】可撓性の絶縁性基材1と、絶縁性基材上に設けられ、半導体チップが実装される領域4に整列して配置された端部によりインナーリード2を形成する複数本の導体配線と、各インナーリードに設けられた突起電極3とを備え、半導体チップの電極パッドと突起電極を接合することにより、半導体チップをフェイスダウンボンディングよって実装できるように構成される。整列した各インナーリードのうち、列の端部に配置された複数本のインナーリードに形成された突起電極3a〜3cは、内側のインナーリードから最端列のインナーリードになるのに従い徐々に長くなっている。

(もっと読む)

配線基板及びその製造方法、並びに半導体装置

【課題】搭載される半導体素子上の電極パッドの使用状態に係わらず突起電極を等間隔に配置することが可能な配線基板を提供する。

【解決手段】絶縁性基材1と、複数本の導体配線2a、2bと、各導体配線に形成された突起電極3とを備え、半導体素子の電極パッドと導体配線とは突起電極を介して接続可能である。導体配線は、突起電極側とは反対側の端部の接続端子部11において外部部品と接続可能であり、半導体素子搭載領域12に各々突起電極が形成された第1導体配線2aと第2導体配線2bとを含む。第1導体配線は、突起電極から接続端子部まで配線が延在し、第2導体配線は、突起電極から半導体素子搭載領域外であって接続端子部には至らない領域まで延在し、且つ半導体素子搭載領域外に延在した端部は、第1導体配線との境界領域に形成された切断部13により第1導体配線とは電気的に分離されている。

(もっと読む)

1 - 20 / 33

[ Back to top ]