Fターム[5F046FC09]の内容

半導体の露光(電子、イオン線露光を除く) (57,085) | 位置合わせマークの検出一般及び検出の補助 (970) | 両面露光のためのもの (18)

Fターム[5F046FC09]に分類される特許

1 - 18 / 18

露光装置、デバイス製造方法及び基板

【課題】基板の位置を容易に検出可能にする。

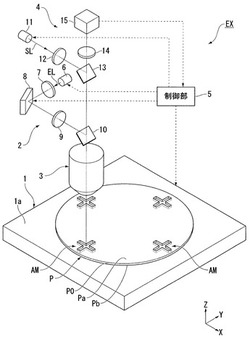

【解決手段】本発明の露光装置EXは、露光対象の基板Pに回路パターンを露光する露光部と、基板Pを貫通して設けられ、露光の位置基準となるアライメントマークAMに光を通して基板Pの位置を検出するアライメント系4を備える。アライメント系4は、光を射出する光学部材と、光学部材から射出されてアライメントマークAMを通った光を反射させる反射部とを備えてもよい。

(もっと読む)

露光装置

【課題】、裏面側の位置検出光学系を移動させることなく、投影光学系の露光パターンの投影位置及び位置検出光学系の検出位置の相対的な位置合わせをより正確に行って、露光を高精度に行うことが可能な露光装置を提供する。

【解決手段】露光装置1は、基板7を載置するステージ9と、基板7の表面側に配置され、基板7の表面7aにパターンを投影する投影光学系4と、基板7の裏面側に配置され、基板7の裏面7bに形成された位置合わせマークを検出する裏面位置検出光学系6と、ステージ9を貫通する貫通孔9bに取り付けられ、光を透過する部材で形成された窓部材10と、投影光学系4により窓部材10の表面10aに形成されたパターンの像を、窓部材10の裏面側から裏面位置検出光学系6で検出し、投影光学系4により形成されるパターンの像の位置と裏面位置検出光学系6で検出される位置合わせマークの位置との相対関係を算出する制御部11と、を有する

(もっと読む)

半導体装置の製造方法

【課題】第1面の回路パターンに合わせて第2面にパターンを露光する場合半導体基板が800nmより厚くなっても第2面側からアライメントマークを検出できるようにする。

【解決手段】半導体基板10の第1面S1に第1及び第2アライメントマーク用溝を形成して半導体基板と異なる材料で埋め込んで第1及び第2アライメントマーク12,13を形成し、第1アライメントマークにより位置合わせして半導体基板の第1面に第1素子を形成し、半導体基板の第1面に支持基板40を貼り合わせ、支持基板と半導体基板の貼り合わせ体を所定の軸で反転させ、少なくとも半導体基板の第2面S2側からアライメント光を照射したときに得られる反射光によって第2アライメントマークの位置を検出できる膜厚となるまで半導体基板の第2面側から半導体基板を薄膜化し、第2アライメントマークにより位置合わせして半導体基板の第2面に第2素子(15)を形成する。

(もっと読む)

ウエハ露光装置及びウエハ露光方法

【課題】ウエハに対してマスクを高精度に位置合せした上で、一度の露光でウエハの両面にパターンを同時露光すること。

【解決手段】互いに対向して配置されると共に、パターンPが予め描画されたマスクM1、M2がそれぞれ装着される第1マスク装着部3及び第2マスク装着部2と、両マスクの間に挟まれるように配置されたウエハSに対して両マスクを通して光を照射して、ウエハの両面にパターンを露光させる露光手段14と、を備え、両マスク装着部は、それぞれに装着されたマスクが互いに平行に配置される構成とされた装置であって、両マスク装着部のうち少なくとも一方のマスク装着部には、前記一方のマスク装着部に装着された一方のマスク上の所定位置に配置されたウエハを、前記一方のマスクに形成された貫通孔M1aを通して吸着しうる吸着手段34が備えられているウエハ露光装置1を提供する。

(もっと読む)

パターニング方法

【課題】基板の表裏に片面ずつリソグラフィパターンをパターニングするときに、基板の表裏両面で相互に正確に位置合わせされたリソグラフィパターンを設けるパターニング方法を提供する。

【解決手段】まず、ガラス基板21の端に、ガラス基板21の表面21a,21bに対して垂直な切り欠き22を設ける。次に、アライメントマーク33,34が切り欠き22に合致するように第1マスク31をガラス基板21に位置合わせして配置し、ガラス基板21のオモテ面21aに第1マスクパターン32に応じたリソグラフィパターンをパターニングする。そして、ガラス基板21を裏返し、ウラ面21bを上方に露呈させ、アライメントマーク43,44が切り欠き22に合致するように第2マスク32をガラス基板21に位置合わせして配置し、ガラス基板21のウラ面21bに第2マスクパターン42に応じたリソグラフィパターンをパターニングする。

(もっと読む)

パターン描画方法及びレーザ直接描画装置

【課題】感光材料の種類にかかわらず表面側に対する裏面側の位置を精度良く決定する。

【解決手段】被描画体10の主走査方向の一方の辺ADの頂点A、Dの座標を、レーザ直接描画装置のXY座標軸に基づいて求め、テーブル12を回転させて辺ADをレーザ直接描画装置のX軸と平行にしてから、被描画体をレーザ直接描画装置のXY座標軸と平行に移動させ、頂点Aを設計上の被描画体の頂点A0の位置に位置決めして、表面を露光し、その後、被描画体10を副走査方向の軸の回りに表裏反転させ、反転された頂点A、Dの反転後の座標をレーザ直接描画装置のXY座標軸に基づいて求め、反転された辺ADをレーザ直接描画装置のX軸に平行にした後、被描画体をレーザ直接描画装置のXY座標軸と平行に移動させ、反転された頂点Aを表面における設計上の他方の頂点D 0の位置に位置決めして裏面を露光する。

(もっと読む)

基板の製造方法、基板の製造装置及び基板

【課題】低コストであって汎用性に優れており製造工数が削減された、基板の製造方法、基板の製造装置及び基板を提供することを課題とする。

【解決手段】本明細書に開示の基板の製造方法は、基板10の一方の面10aにアライメントマーク17aを形成する工程と、アライメントマーク17aの位置を検出する工程と、アライメントマーク17aの位置に対応した基板10の他方の面10bの位置に、基板10に対して透過性を有する波長のレーザLを集光させて走査することによりマーク12を形成する工程とを含む。

(もっと読む)

露光システムおよび露光方法

【課題】スループットを低下させることなく、露光対象面に適合するパターンを基板等へ確実に形成させる。

【解決手段】基板が描画システムに搬入されると、露光対象面に形成されたアライメントマークの位置を検出し、第1面の基準アライメントマークとアライメントマークのマーク間隔の誤差量から、補正アライメントマークを算出する。そして、補正アライメントマークのマーク間隔SLnmと、計測したアライメントマークのマーク間隔MLnmとの平均差である指標Stを算出する。同様に、第2面に対しても指標Sbを算出する。指標St<Sbの場合、第1面が露光対象面になっていると判断し、第1面の描画データに基づき描画処理を実行する。

(もっと読む)

ウエハ露光装置及びウエハ露光方法

【課題】 一度の露光でウエハの両面に高精度に位置合わせした状態でパターンを同時露光すること。

【解決手段】 ウエハSの両面にパターンPを同時に露光する装置であって、パターン及びアライメント用マークm1、m2を有する下部マスクM1及び上部マスクM2と、下部マスクの位置を変化させる移動機構6と、紫外光Lを照射してウエハの両面にパターンを露光させる両露光部15、16と、アライメント用マークを観察する上部観察部20と、観察された2つの観察画像の位置関係に基づいて両マスクが予め決められた位置関係からどの程度変位しているか変位量を算出する画像処理機構21と、上部マスクから一定距離離間したアライメント位置で上記変位量を補正するように下部マスクの位置を水平調整させる制御部7と、を備え、制御部が、水平調整後に下部マスクを上部マスクに近接させた露光位置で両露光部を作動させるウエハ露光装置1を提供する。

(もっと読む)

リソグラフィ方法

【課題】基板の両側にパターニングした層を設ける場合に、基板の上面に、基板の下面にあるアライメントマークと位置合わせされるパターンを投影可能にする。

【解決手段】表裏アライメント可能なリソグラフィ装置のキャリブレーション方法である。この方法は、複数のアライメントマークを有する基板を、アライメントマークがキャリアの方に向くように配置して、キャリアに取り付けることと、基板の厚さを減少させることと、装置のアライメントシステムを使用して、この装置の基板テーブル中の光学系によって形成されるアライメントマーク像の位置を測定することと、基板上の、アライメントマークの測定位置により決定されたパターンの位置に、パターンを投影することと、投影したパターンと基板の反対側に設けたアライメントマークの位置を測定し、基板の反対側に設けたアライメントマークの位置の測定を基板を通して放射を誘導するアライメントシステムによって行うことと、オーバーレイエラーを決定するために測定位置を比較することとを含む。

(もっと読む)

微細構造化製品を製造する方法

本発明により、両面微細構造化製品を製造する方法、及びこの方法のために使用することができる位置決め構造が提供される。この方法には、基板シート50の第1の表面に一次製品フィーチャ80を提供するステップ800と、反対側の表面に二次製品フィーチャ90を提供するステップ810と、位置合わせパラメータを推定するために、一次製品フィーチャ及び二次製品フィーチャ80、90の相互位置合わせを表示するステップ820と、一次製品フィーチャ及び二次製品フィーチャ80、90の準備を位置合わせさせるステップ830が含まれている。位置決め構造は、第1の表面に集束エレメント20の位置決めアレイを備えており、また、反対側の表面に、一次製品フィーチャ及び二次製品フィーチャ80、90と位置合わせされた、製品フィーチャの80、90の位置合わせを推定するために基準オブジェクト30のホログラフィ表現10を提供する、基準オブジェクト30の位置決めアレイを備えている。  (もっと読む)

(もっと読む)

リソグラフィ装置および方法

【課題】 基板の較正を効果的に行うことである。

【解決手段】 基板をリソグラフィ装置のプリアライナの中に案内するステップと、ディテクタの位置とは反対側にある基板の面の上に形成されたアライメントマークの位置を測定するためにディテクタを使用するステップと、測定の後で基板をリソグラフィ装置の基板テーブルの上に載置するステップであって、基板は、基板の反対側の面の上に形成されたアライメントマークが基板テーブルのウィンドウを通して視認できるように基板テーブルの上に位置決めされるステップと、を含む方法が開示される。

(もっと読む)

デバイス、リソグラフィ装置およびデバイス製造方法

【課題】基板の裏側にアライメントマーカを生成できるリソグラフィ装置を提供する。

【解決手段】基板の裏面に局所的に閉環境を形成するためのエンクロージャ、エンクロージャと基板の間の閉環境を密閉するためのシール、レジストを供給するレジスト供給システム(12、13)、現像液を供給する現像システム(14、15)、1つまたは複数のマーカを局所的にエッチングするエッチングシステム(16、17)などを備える。さらに、マスク位置決めシステム、露光システムも備える。

(もっと読む)

基板の検査方法

【課題】 両面顕微鏡を使用することなく、基板の片面のみを観察することで、デバイスの位置合わせ精度を正確に検査することができる検査方法及び基板を提供することを目的とする。

【解決手段】 基板の表裏面のそれぞれにデバイスを形成し、両方のデバイスの位置合わせを、該表裏面に形成した検査用マークによって確認する基板の検査方法において、該表裏面のうち、一方の面に形成された検査用マークを他の面にまで貫通させ、貫通後の該検査用マークと、他の面に形成された検査用マークとを、他の面から見て比較することにより該デバイスの位置合わせ精度を確認することを特徴とする、基板の検査方法により解決する。

(もっと読む)

露光装置

【課題】 基板に形成されたパターンの変形、欠損及び異物付着を防止すると共に高精度な露光を行うことができる露光装置を提供する。

【解決手段】 基板1を保持すると共に当該基板1と露光マスク34との相対的な位置合わせを行う保持手段20と、前記露光マスク34を有すると共に前記基板1の露光面1aの露光を行う露光手段30と、前記基板1及び前記露光マスク34のアライメントマークを読み取る検出手段40とを具備し、前記保持手段20が、前記基板1の両面の周縁部以外の領域を開放した状態で当該周縁部を保持する。

(もっと読む)

アライメント方法を改良したフォトリソプロセス

【課題】フォトリソプロセスの作業を簡易化すると共に、フォトリソプロセスの露光精度の高精度化への対応を可能とする。

【解決手段】水晶ウエハ1に金属膜2を成膜した後、水晶ウエハ1の両面全域に渡ってレジスト3を塗布し、フォトマスク4aとフォトマスク4bを、夫々の端部に設けたアライメント用の貫通孔5a、5a’、及び5b、5b’を目印として位置合わせを行い、露光を行う。次に、フォトマスク4a、4bにより光が遮断された領域のレジスト3を洗い流すと、レジスト3からなる第一のアライメント確認用マーカー12a、12a’、12b、12b’が形成され、第一のアライメント確認用マーカーの12aと12b間、及び12a’と12b’間で位置ずれ寸法d1を確認し、所定値以下の場合、次ステップに進み、所定値以上の場合は、水晶ウエハ1に塗布されているレジストを全て剥離した後、再度、両面全面にレジスト3を塗布する手順に戻る。

(もっと読む)

転写装置、転写方法、及び、検査装置

【課題】基板の第1面のパターンと対応するように、第2面にパターンを転写することができる転写装置、及び、転写方法を提供する。更に、基板の第1面における領域に対応する第2面における領域を観察することができる検査装置を提供する。

【解決手段】転写装置は、(A)基板30の第2面に第2のパターンを転写する転写手段、(B)基板の第1面と接するように基板を載置して保持する保持台21、(C)基板の第1面に設けられたアライメントマークを保持台側から検出するための検出手段、及び、(D)制御手段25、を備え、制御手段は、(a)検出手段が検出したアライメントマークに基づいて、基板の基準点の座標値を求め、且つ、(b)転写手段により転写される第2のパターンが基板の第1面に設けられた第1のパターンと対応するように、基板の基準点の座標値を用いて転写手段と基板との相対関係を制御する。

(もっと読む)

アラインメント方法、前側から裏側へのアラインメントエラーを測定する方法、非直交性を検出する方法、校正方法、およびリソグラフィ装置

【課題】アラインメント方法、前側から裏側へのアラインメントエラーを測定する方法、非直交性を検出する方法、校正方法、およびリソグラフィ装置を提供する。

【解決手段】1つの実施形態により表裏側アラインメントエラーを測定する方法では、透明な基板が、表裏側の両方に複数のマークを有する。基板の表裏側にあるマークの相対位置を求めて、基板全体での表裏側のアラインメントエラーを計算する。さらなる実施形態では、基板の面で基板を180°回転し、マークの表側の相対位置を再び求める。

(もっと読む)

1 - 18 / 18

[ Back to top ]