Fターム[5G059DD15]の内容

Fターム[5G059DD15]の下位に属するFターム

Fターム[5G059DD15]に分類される特許

1 - 20 / 61

スパークプラグ、及び、スパークプラグの製造方法

スパークプラグ及びその製造方法

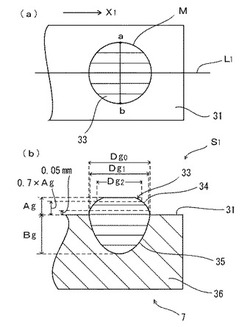

【課題】 この発明は、貴金属部と接地電極及び/又は中心電極の電極母材とが耐消耗性を有することにより耐久性に優れたスパークプラグを提供すること、及びその製造方法を提供することを課題とする。

【解決手段】 この発明のスパークプラグは、中心電極及び/又は接地電極が貴金属部を有し、貴金属部は中心電極及び/又は接地電極の表面から突出する突出部と埋設部とを有し、貴金属部を所定の平面で切断したときの切断面において前記表面から突出部の先端までの距離を突出高さA、前記表面から0.05mmの距離における突出部の幅を長さD1、前記表面から0.7×Aの距離における突出部の幅を長さD2とすると、0.1mm≦A≦0.3mm、0.7mm≦D1、0.5mm≦D2を満たし、前記スパークプラグの製造方法は中心電極及び/又は接地電極に配置された貴金属材料に、埋設部が形成されるようにレーザを照射して貴金属材料を接合し、接合された貴金属材料を加熱しつつ押圧することにより貴金属部を形成する。

(もっと読む)

リフローされた点火先端部を有する点火装置およびその製造方法

【課題】リフローされた点火先端部を有する点火装置およびその製造方法を提供する。

【解決手段】貴金属プリフォームをリフローすることによって貴金属または貴金属合金から形成される点火先端部20を含む、接地電極と中心電極とを有する。また、点火装置のための点火先端部20を有する金属電極を製造する方法として、点火先端部20を有する金属電極を形成すること、貴金属プリフォームを点火先端部20に加えること、および貴金属プリフォームをリフローして貴金属の点火先端部20を形成する。

(もっと読む)

スパークプラグ用の中心電極の製造方法およびスパークプラグの製造方法

【課題】スパークプラグ用の中心電極の製造コストを低減すると共に製造時間を短縮する。

【解決手段】スパークプラグ用の中心電極の製造方法は、複数回の押し出し成形により中心電極を成形する押出成形工程を有する。押出成形工程は、芯材料と芯材料を被覆材料とを含むワークを、金型の大径孔部に第2の端部から挿入して小径孔部側へと押し出し成形し、小径孔部の内径と略同一の外径を有する小径部分と小径孔部より露出する大径部分とを含む成形体を形成する成形工程と、成形体の第1の端部側における芯部分の先端から被覆部分の先端までの距離が所定の距離になるように、成形体の大径部分を含む被覆材料の部分を除去する除去工程とを備える。

(もっと読む)

スパークプラグ

【課題】電極が被覆部分と芯部分とを有する構成のスパークプラグにおいて、被覆部分と芯部分との間の隙間の発生を抑制する。

【解決手段】中心電極と中心電極との間で間隙を形成する接地電極とを有するスパークプラグにおいて、中心電極及び接地電極の少なくとも一方は、被覆部分と被覆部分に覆われ被覆部分と熱膨張率の異なる材料で構成された芯部分とを有する。芯部分の先端部には凹部と凸部とが形成されている。凸部は、電極先端面の重心を通り、かつ、凸部を通る断面において、凸部の二等分線の方向における凸部の先端から0.2ミリメートルの点を通り、かつ、二等分線に垂直な線で囲まれる凸部の面積が、凸部の先端及び凸部の輪郭線と二等分線に垂直な線との交点とを結んで形成される三角形の面積より小さい。

(もっと読む)

スパークプラグ用電極部材およびスパークプラグの製造方法

【課題】多段の断面寸法を有するスパークプラグ用電極部材を、押出し加工により製造する際に、キズの発生を抑えて加工の信頼性を高める。

【解決手段】所定の第1の断面寸法を有する大径部と、第1の断面寸法よりも小さい第2の断面寸法を有する小径部とを有するスパークプラグ用電極部材の製造方法であって、(a)棒状部材を用意する工程と、(b)棒状部材を金型に形成された鍛造空間に圧入して、スパークプラグ用電極部材の形状に鍛造する工程と、を備え、鍛造空間は、圧入方向に垂直な断面の断面寸法が、棒状部材の断面寸法よりも大きい第1の拡大径部と、第1の拡大径部よりも圧入方向下流側に配置され、圧入方向に垂直な断面の断面寸法が、第2の断面寸法に対応する大きさとなっている小径部形成部とを備えるスパークプラグ用電極部材の製造方法。

(もっと読む)

スパークプラグ及びその製造方法

【課題】スパークプラグにおける多重放電の発生を低減する技術を提供する。

【解決手段】スパークプラグは、主接地電極と3つの補助接地電極とを備える。第1の補助接地電極の主体金具に接合されている位置は、中心電極を挟んで主接地電極の前記主体金具に接合されている位置に対向する位置である。また、第2と第3の補助接地電極の主体金具に接合されている位置は、中心電極を挟んで対向する位置である。第1の補助接地電極の幅をWとし、第2の補助接地電極と第3の補助接地電極との間の最短距離をTとし、最短距離Tの第1の補助接地電極に垂直な方向成分の距離をTpとしたとき、W≧Tpに設定されている。

(もっと読む)

スパークプラグの製造方法

【課題】複合チップを接合する際に、レーザー光を照射する高さを、複合チップを構成する2つのチップの境界部の高さに正しく調整することのできる技術を提供する。

【解決手段】レーザーを用いて第1チップと第2チップとを接合する工程は、(a)第2チップを支持具の上に配置する工程と、(b)押し具を用いて少なくとも第2チップを下方に押した後に、レーザーの照射される高さを補正するための補正値を取得する工程と、(c)補正値に基いてレーザーが照射される高さを補正する工程と、(d)レーザーを用いて第1と第2のチップとを接合する工程と、を、この順序で備える。

(もっと読む)

スパークプラグ

【課題】 冷熱サイクル環境下において絶縁体が割れるのを抑制することのできるスパークプラグを提供することを課題とする。

【解決手段】 軸線方向に延びる軸孔を有する絶縁体と前記軸孔内の一端側で保持される中心電極とを備え、前記中心電極が外層とこの外層よりも熱伝導率の高い材料により形成され、外層により内包される芯部を有し、大気中で1000℃に5時間加熱する熱処理した後の前記外層は、硬度が190Hv以上であると共に、厚みが30μm以上200μm以下である高硬度領域を有し、かつ、前記外層の表面より内部の組成が、Crが15質量%以上40質量%以下かつAlが38質量%以下、又は、Alが5質量%以上38質量%以下かつCrが40質量%以下であり、さらに内部の組成が、Crが7質量%以上40質量%以下かつAlが38質量%以下、又は、Alが3質量%以上38質量%以下かつCrが40質量%以下であり、厚みが50μm以上である元素供給領域を有するスパークプラグ。

(もっと読む)

中心電極およびスパークプラグの製造方法

【課題】スパークプラグの中心電極の胴部を精度良く形成可能な技術を提供する。

【解決手段】スパークプラグの中心電極の製造工程において、中心電極の材料として、円柱状の電極部材を用意し、電極部材の先端側から後端側にかけて、小径部よりも径の大きい中径部を押出成形により形成し、中径部の先端側に小径部を押出成形により形成する。そして、中径部の軸線方向に垂直な断面の断面積をS1とし、小径部の軸線方向に垂直な断面の断面積をS2としたときに、((S1ーS2)/S1×100)の値が30以上となる場合に、中径部に押出成形を施すことで中心電極の胴部を形成する。

(もっと読む)

スパークプラグの製造方法

【課題】貴金属チップを溶接するため、複数のチャック爪が前進することで、チップ本体を、その大径部にて、チャック爪でチャッキングする際に、そのチップ本体が浮き上がったり、傾いたりするのを、簡易、効率的に防止できるようにしたチャック装置を用いることで、精度良く、しかも効率的に複合チップの製造ができるようにしたスパークプラグの製造方法を提供する。

【解決手段】各チャック爪83のうち、チップ本体11の大径部15をチャッキングする中心軸C1を向く面85が、中心軸C1方向で、チップ本体11を支持する基準面100から離れるに従い、中心軸C1に向かうように傾斜する傾斜部とした。このチャツキング時に、チップ本体11は基準面100側に引き寄せられる分力により、その浮き上がりが防止される。

(もっと読む)

スパークプラグ用電極及びスパークプラグの製造方法

【課題】スパークプラグの中心電極や接地電極を、電極材料からなるワークを押出成形して製造する際に、外周面に縦傷が発生しないようにする。

【解決手段】中心電極や接地電極を押出成形により製造する際に、側面のメッキ膜よりも、側面から底面に向かって縮径するテーパ面及び底面のメッキ膜を厚く、好ましくはテーパ面と底面との境界部のメッキ膜を最も厚く形成したワークを用いる。

(もっと読む)

スパークプラグ用中心電極の製造方法及びスパークプラグの製造方法

【課題】スパークプラグの中心電極を、電極材料からなるワークを押出成形して製造する際に、ワークの拡径を防いで寸法精度の低下を抑え、更には後段の押出工程でこれまでよりも小径化しできるようにして工程数の削減も可能にする。

【解決手段】a)ワークを準備する準備工程と、b)ワークが挿入される挿入部と、ワークを所定の外径に成型する成型部とを備える金型にワークを挿入する挿入工程と、c)金型に挿入したワークを押出し成型する押出工程とを備えるとともに、押出工程においてワークの未成型部の外径が拡がるのを抑制するための拡径抑制部が形成された挿入部を有する金型を用いてスパークプラグ用中心電極を製造する。

(もっと読む)

スパークプラグ用の貴金属合金チップ及びその製造方法

【解決課題】 スパークプラグの電極に取り付けられる貴金属チップであって、従来よりも耐久性、特に耐酸化消耗性に優れるものを提供することを課題とする。

【解決手段】 本発明は、スパークプラグの中心電極先端部に固定される貴金属チップにおいて、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し、第1の金属の酸化物を含んでなる被覆層と、からなり、前記被覆層は、芯材側の境界にイリジウムと第1の金属を含む拡散層を有することを特徴とする貴金属チップである。このとき、被覆層上に第2の金属からなる保護層を更に備えていても良い。

(もっと読む)

スパークプラグ及びその製造方法

【課題】貴金属チップの脱落防止を図るとともに、耐消耗性の向上を図る。

【解決手段】スパークプラグ1は、絶縁碍子2と、中心電極5と、主体金具3と、接地電極27と、両電極5,27のうち少なくとも一方に接合された貴金属チップとを備える。貴金属チップは、自身の側面側からレーザービーム又は電子ビームが照射されることで形成された溶融部を介して電極5,27に接合されており、貴金属チップの中心軸を含む所定の断面において、貴金属チップは、その一端面の3/4以上が電極5,27に接合されている。溶融部のうち最も厚い部分の厚さをTX(mm)とし、前記レーザービーム等の照射方向における溶融部のうち最も長い部分の長さをLX(mm)としたとき、1.5≦LX/TXを満たし、所定の2直線のなす角度αX又は角度αYについて、−15≦αX(αY)≦25を満たす。

(もっと読む)

スパークプラグの製造方法

【課題】 電極チップと電極基材とのレーザ溶接において、スパッタやブローホール、クラックの発生を抑制できるスパークプラグの製造方法を提供すること。

【解決手段】 スパークプラグ100の製造方法は、電極チップ133を電極母材131に配置し、これにパルス状のレーザ光LSを照射することにより、各レーザパルスN1〜N10に対応した単位溶接部135n1〜135n10を順次形成するレーザ溶接工程を備える。この工程では、各レーザパルスN1〜N10のレーザ強度波形を、開始時tsaから所定の初期期間Ta1において、時間が経過するとレーザ強度Sa1が大きくなる波形とする。

(もっと読む)

コロナ強化電極チップを備えた点火装置

耐火花消耗特性及び放電特性に優れた点火プラグ電極用の材料

【課題】耐酸化消耗性、火花消耗性にも優れ、使用時の放電特性も考慮したプラグ電極用の材料を提供する。

【解決手段】本発明は、プラグ電極用材料において、Cuを5質量%以上〜30質量%以下、Irを0.1質量%以上〜15質量%以下含み、残部Ptからなるプラグ電極用材料である。CuとIrの2種の金属を複合的に合金化することで、放電電圧の低減、火花消耗への耐久性を向上させることができ、いずれか一方の金属のみの添加では、火花消耗性の改善効果が薄く、放電電圧の低減効果が期待できない。

(もっと読む)

スパークプラグ

【課題】貴金属チップと接地電極との間で生じる熱応力差の低減等を図ることで、貴金属チップの耐剥離性を向上させる。

【解決手段】スパークプラグ1は、絶縁碍子2と、中心電極5と、主体金具3と、接地電極27とを備え、接地電極27に接合された貴金属チップ41及び中心電極5の間に火花放電間隙33が形成されている。接地電極27には、凹状の穴部43が形成されており、貴金属チップ41は、その側面側からレーザービーム等が照射されることで形成された自身と接地電極27とが溶け合ってなる溶融部35を介して、自身の底面の7割以上が接地電極27の穴部43に接合されている。穴部43の内壁面43Sの少なくとも一部と貴金属チップ41との間には、貴金属チップ41の中心軸CL2と直交する方向に沿って0mm超1.0mm以下の隙間45が設けられている。

(もっと読む)

スパークプラグの製造方法

【課題】抵抗体組成物に対して十分に大きな圧力を加えることができ、ひいては負荷寿命特性に優れた抵抗体を形成することができるスパークプラグの製造方法を提供する。

【解決手段】スパークプラグ1は、軸孔4を有する絶縁碍子2と、中心電極5及び端子電極6と、抵抗体組成物52が焼成されてなる抵抗体7とを備える。軸孔4のうち抵抗体7が配設される位置の最大内径が2.9mm以下とされる。スパークプラグ1の製造工程は、軸孔4に中心電極5を配置する配置工程、ガラス粉末混合物51を充填するガラス充填工程、抵抗体組成物52を充填する抵抗体充填工程、プレスピン53を挿入するプレスピン挿入工程、熱間においてプレスピン53を圧入し、抵抗体組成物52等を圧縮する熱間圧入工程、及び、端子電極6を軸孔4に設ける端子電極配置工程を含む。プレスピン53のうち少なくとも軸孔4に挿入される部位はセラミックスで構成される。

(もっと読む)

1 - 20 / 61

[ Back to top ]