Fターム[5G059JJ06]の内容

スパークプラグ (5,394) | 接合・接続・取付関係 (427) | 中心電極と絶縁体との接合手段 (100) | ガラスシール封着による接合手段 (32)

Fターム[5G059JJ06]に分類される特許

1 - 20 / 32

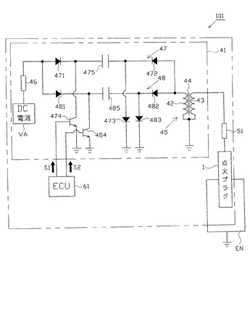

点火システム

【課題】電流投入部を有し、点火プラグへの電流の投入経路が1つとされた点火システムにおいて、生産コストの低減等を図りつつ、優れた着火性を実現する。

【解決手段】点火システム101は、軸孔4を有する絶縁碍子2、中心電極5、接地電極27、及び、キャビティ部28を備え、両電極5,27間に間隙29が形成された点火プラグ1と、点火プラグ1に接続される1つの点火コイル45を備え、間隙29に電流を投入する電流投入部41とを有する。接地電極27は貫通孔27Hを有し、貫通孔27Hの内周面は、軸孔4の開口よりも外周側に位置している。点火プラグ1に電流が投入される経路は1つとされ、点火プラグ1には、点火コイル45からの出力電流に基づく電流のみが投入される。電流投入部41は、点火プラグ1の取付けられた内燃機関ENにおける1回の燃焼行程において、間隙29に複数回の電流を投入する。

(もっと読む)

点火システム

【課題】汚損抑制を図るための構成変更を点火プラグに施すことなく、点火プラグの耐汚損性を効果的に向上させる。

【解決手段】点火システム31は、点火プラグ1と、点火プラグ1に電圧を印加する放電用電源41と、点火プラグ1に交流電力を供給する交流電源51とを備える。点火プラグ1は、絶縁碍子2と、中心電極5と、主体金具3と、中心電極5の先端部との間で間隙28を形成する接地電極27とを備え、内燃機関ENに取付けられる。点火システム31は、放電用電源41及び交流電源51を制御する制御部71を備え、制御部71は、放電用電源41及び交流電源51の動作モードを、放電用電源41から点火プラグ1に対する電圧の印加により生じた火花に交流電源51から交流電力を供給し、間隙28で交流プラズマを発生させる間隙プラズマ発生モードに設定可能とされる。

(もっと読む)

点火プラグ、及び、点火装置

【課題】点火プラグに高周波電力が供給される際の電力損失を低減できる技術を提供することを目的とする。

【解決手段】点火プラグは、軸線方向に貫通する軸孔を有する筒状の絶縁碍子と、軸孔の先端側に配置された中心電極と、軸孔のうち中心電極よりも後端側に配置されると共に中心電極と電気的に接続され、外部から高周波電力が供給される端子金具と、絶縁碍子の周囲を囲むように配置された主体金具と、主体金具に電気的に接続され、高周波電力が端子金具に供給されることで中心電極との間でプラズマを発生させる接地電極と、を備える。軸孔の内面の少なくとも一部は、金属コーティングが形成されており、中心電極が金属コーティングと電気的に接触し、端子金具が中心電極よりも後端側の位置で金属コーティングと接触する。

(もっと読む)

スパークプラグ用絶縁体及びその製造方法、並びに、内燃機関用スパークプラグ

【課題】支持ピンの変形や折損をより確実に防止し、絶縁体を精度よく形成する。

【解決手段】スパークプラグは、軸線CL1方向に延びる軸孔を有し、その軸孔内の先端側で中心電極を保持し、軸孔内の後端側で端子電極を保持する絶縁碍子を有する。絶縁碍子の製造工程は、原料粉末を圧縮し、軸孔となるべき非貫通の穴部HLを有する成形体CP1を成形する加圧成形工程と、前記穴部HLに対して、成形体CP1の後端側から棒状の支持ピン61を挿入する支持ピン挿入工程と、前記支持ピン61が挿入された成形体CP1の外周面を研削し、絶縁体形状をなす絶縁体中間体を得る研削加工工程とを含む。加圧成形工程においては、軸線CL1に沿った成形体CP1の長さをLとしたとき、成形体CP1の後端から2L/3の範囲内に、研削加工工程における研削量が最大となる最大被研削部MGが存在するように、成形体CP1が形成される。

(もっと読む)

スパークプラグ用絶縁体及びその製造方法、並びに、内燃機関用スパークプラグ

【課題】支持ピンの変形や折損をより確実に防止し、絶縁体を精度よく形成する。

【解決手段】スパークプラグは、軸線CL1方向に延びる軸孔4を有し、その軸孔4内の先端側で中心電極5を保持し、軸孔4内の後端側で端子電極6を保持する絶縁碍子2を有する。絶縁碍子2の製造工程は、原料粉末PMを圧縮し、軸孔4となるべき非貫通の穴部HLを有する成形体CP1を成形する加圧成形工程と、前記穴部HLに対して、成形体CP1の後端側から棒状の支持ピン61を挿入する支持ピン挿入工程と、前記支持ピン61

が挿入された成形体CP1の外周面を研削し、絶縁体形状をなす絶縁体中間体IPを得る研削加工工程とを含む。加圧成形工程においては、軸線CL1に沿った成形体CP1の長さをLとしたとき、成形体CP1の後端から2L/3の範囲内に、研削加工工程における研削量が最大となる最大被研削部MGが存在するように、成形体CP1が形成される。

(もっと読む)

点火システム

【課題】失火の発生を抑制しつつ、優れた着火性を実現する。

【解決手段】点火システム101は、点火プラグ1と、点火プラグ1に火花放電を発生させるための電圧を印加する放電用電源2と、火花放電により生じた火花に交流電力を供給する交流電源3と、点火プラグ1と放電用電源2及び交流電源3とを電気的に接続する点火ケーブル4とを具備する。点火ケーブル4は、放電用電源2と点火プラグ1とを接続する放電用電極41と、交流電源3からの交流電力を点火プラグ1側に伝送する交流電極42と、両電極41,42の間に挟み込まれる絶縁体43とを備える。

(もっと読む)

プラズマジェット点火プラグ

【課題】良好な着火性を維持しつつ、絶縁体の割れを効果的に防止する。

【解決手段】点火プラグ1は、軸線CL1方向に延びる軸孔4を有する絶縁碍子2と、自身の先端面が絶縁碍子2の先端よりも軸線CL1方向後端側に位置するようにして軸孔4に挿設される中心電極5とを備え、軸孔4の内周面及び中心電極5により形成されるキャビティ部28を有する。軸孔4のうち中心電極5の先端面よりも軸線CL1方向先端側の部位には、軸線CL1方向先端側に向けて内径が徐々に拡径する拡径部4Eが設けられる。さらに、キャビティ部28の最小内径Dminが1.2mm以下とされ、中心電極5の先端面からキャビティ部28の開口縁までの軸線CL1に沿った距離をH(mm)としたとき、H≧0.5とされる。

(もっと読む)

プラズマジェット点火プラグ及び点火システム

【課題】点火プラグの形状を大幅に変更したり、外部にコンデンサを設けたりすることなく、容量放電電流を増大させ、プラズマ生成効率を向上させる。

【解決手段】点火プラグ1は、軸孔4を有する絶縁碍子2と、中心電極5と、主体金具3とを備え、軸孔4の内周面及び中心電極5の先端面により形成されるキャビティ部28を有する。絶縁碍子2の外周面のうち主体金具3の内周面に対向する面、及び、絶縁碍子2の内周面のうち中心電極5の外周面に対向する面のうちの少なくとも一方の少なくとも一部には、導電性材料からなる導電層31,32が設けられ、絶縁碍子2の外周面に設けられる導電層31は接地電極27と電気的に接続され、絶縁碍子2の内周面に設けられる導電層32は中心電極5と電気的に接続される。

(もっと読む)

プラズマジェット点火プラグ

【課題】 プレイグニッションの発生を抑制しつつ、プラズマ生成効率の高いプラズマジェット点火プラグを提供すること。

【解決手段】 主体金具の先端面と絶縁体の先端面と中心電極の先端面と主体金具棚部において絶縁体と当接している部分の軸線方向後端の位置P1を含む軸線方向に垂直な仮想平面S1と絶縁体棚部において中心電極と当接している部分の軸線方向後端の位置P2を含む軸線方向に垂直な仮想平面S2とは、この順に軸線方向の先端側から後端側に配置され、絶縁体の先端面から仮想平面S1までの軸線方向距離Aと、仮想平面S1から仮想平面S2までの軸線方向距離Bとが、0.5×A≦Bを満たすプラズマジェット点火プラグ。

(もっと読む)

点火システム及び点火方法

【課題】チャンネリング等の面で悪影響を与えることなく、着火性を向上させる。

【解決手段】点火システム101は、点火プラグ1と、放電用電源41と、エネルギー投入部51とを備える。点火プラグ1は、軸孔4を有する絶縁碍子2と、軸孔4内に挿設される中心電極5と、中心電極5との間に間隙29を形成する接地電極27と、軸孔の内周面と中心電極5の先端面により形成されるキャビティ部28とを有する。放電用電源41は、間隙29に電圧を印加して火花放電を発生させ、エネルギー投入部51は、間隙29に電力を投入してキャビティ部28にプラズマを生成する。エネルギー投入部51は、1回の火花放電に対応して間隙29に電力を複数回投入する。1回の火花放電中における2回目以降の電力の投入開始タイミングは、直前の電力の投入終了タイミングよりも後で、かつ、当該投入終了タイミングから50μs以内とされる。

(もっと読む)

高周波プラズマスパークプラグ

【課題】優れた着火性を実現することができるとともに、その優れた着火性を安定的に発揮させることができる高周波プラズマスパークプラグを提供する。

【解決手段】スパークプラグ1は、絶縁碍子2と、中心電極5と、端子電極6と、主体金具3とを備える。同軸ケーブル31の内部導体32が端子電極6に接続されるとともに、同軸ケーブル31の外部導体33が主体金具3に接続された上で、高周波電力がスパークプラグ1に対して同軸ケーブル31を介して供給されることで高周波プラズマが発生する。主体金具3は、径方向外側に膨出する大径部16と、外部導体33に接触する接続部20とを有し、接続部20は、大径部16よりも軸線CL1方向後端側に形成される。接続部20の外周は、軸線CL1方向に沿って延びる円筒状をなすとともに、軸線CL1に沿った接続部20の長さが0.5mm以上5mm以下とされる。

(もっと読む)

スパークプラグ

【課題】従来に比べて小径化を図ることができるとともに、結合部分の十分な信頼性を容易に確保することのできるスパークプラグを提供する。

【解決手段】主体金具1と、絶縁碍子2との間には、環状に形成された環状部材9が配置される。この環状部材9は、後端側に配置された第1の環状部95と、この第1の環状部95より先端側に配置され、第1の環状部95よりも内径及び外径の大きな第2の環状部96が連結された形状を有している。第1の環状部95は、圧入保持部90に絶縁碍子2が圧入されることによって、絶縁碍子2と固定されており、第2の環状部96は、溶接部91において主体金具1に溶接されて固定されている。

(もっと読む)

スパークプラグ、スパークプラグ用の主体金具、及び、スパークプラグの製造方法

【課題】耐塩食性のみでなく耐応力腐食割れ性にも優れたスパークプラグを提供する。

【解決手段】スパークプラグは、ニッケルめっき層と、このニッケルめっき層の上に形成されたクロメート層とを含む複合層で被覆された主体金具を備える。クロメート層は、膜厚が2〜45nmであり、Cr元素の濃度が60at%以下であり、Crの他にNiを含有する。

(もっと読む)

スパークプラグ

【課題】接地電極の起き上がりをより確実に抑制できるスパークプラグを提供する。

【解決手段】スパークプラグ100において、接地電極4は、基端部4Aから屈曲部4Bを経て先端部4Cに向かって延びる芯部41と、基端部4Aから屈曲部4Bを経て先端部4Cに向かって延びる伝熱部42と、芯部41及び伝熱部42の外側で基端部4Aから屈曲部4Bを経て先端部4Cまで延びる外層43とを有して構成される。外層43は耐熱性及び耐食性に優れた第1金属としてのニッケル基合金からなる。伝熱部42は第1金属より熱伝導率が大きい第2金属としての銅からなる。芯部41は第2金属より硬度が高い第3金属としての純ニッケルからなる。第2金属は第1、3金属より線熱膨張係数が大きい。接地電極4が延びる方向に直交する断面で接地電極4を見た場合、少なくとも屈曲部4Bの中間において、芯部41の中心は伝熱部42の中心よりも中心電極3側に位置する。

(もっと読む)

高温ガラスソルダー及びその使用

【課題】約1100℃以下のろう付け温度で加工でき、かつろう付け工程の終了後に約900℃までの作動温度で使用できる高温度用ガラスソルダーを提供する。

【解決手段】20℃〜300℃の温度範囲での線熱膨張α(20-300)を8×10-6K-1〜11×10-6K-1の範囲で有し、質量%で10〜45%未満のBaO、0〜25%のSrO(20〜65%のBaO+SrO)、10〜31%のSiO2、2%未満のAl2O3、0〜10%のCs2O、0〜30%のRO、0〜30%のR2O3、0〜20%のR2Oからなるガラスソルダー。(ROはアルカリ土類金属酸化物、R2O3はB2O3等からなる酸化物、R2OはTi2O等の酸化物からなる。)

(もっと読む)

スパークプラグの製造方法

【課題】主体金具及び絶縁体を固定する際において、受け型に対する主体金具の食付きを効果的に抑制することができ、ひいては生産性の向上等を図る。

【解決手段】スパークプラグ1は、絶縁碍子2と、絶縁碍子2の外周に固定された主体金具3とを備える。主体金具3は、ねじ部15と、座部18とを有し、燃焼装置の取付孔にねじ部15が螺合されたとき、座部18が燃焼装置に密着する。スパークプラグ1の製造工程は、挿通孔42及びテーパ部43を有する受け型41を用いて、挿通孔42にねじ部15を挿通するとともに、座部18をテーパ部43に接触させた状態で、主体金具3の後端部に押圧力を加え、主体金具3の後端開口部を屈曲させて加締め部21を形成することで、絶縁碍子2と主体金具3とを固定する固定工程を含む。固定工程では、軸線CL1を含む断面においてテーパ部43と座部18とのなす角度が0.5°以上とされる。

(もっと読む)

抵抗体形成材料

【課題】点火プラグが細経化されても、高周波雑音電波の発生を十分に抑制し得る抵抗体形成用ガラス組成物を創案することにより、点火プラグの信頼性および生産性を高めること。

【解決手段】本発明の抵抗体形成材料は、粗粒ガラス粉末と粗粒セラミックフィラーを含む抵抗体形成材料において、(1)粗粒ガラス粉末が、ガラス組成として、質量%で、SiO2 35〜60%、B2O3 25〜55%、Li2O+Na2O+K2O 1〜20%、MgO+CaO+SrO+BaO 0〜35%、BaO 0〜14%を含有し、(2)粗粒セラミックフィラーの平均粒子径D50が50〜300μmであり、(3)粗粒セラミックフィラーの含有量が1〜55質量%であることを特徴とする。

(もっと読む)

プラズマジェット点火プラグの点火装置

【課題】プラズマジェット点火プラグの点火時に、プラズマを形成するのに十分な大きさの電流を火花放電間隙に流しつつも、電雑ノイズの発生を抑制することができるプラズマジェット点火プラグの点火装置を提供する。

【解決手段】プラズマジェット点火プラグ100には電雑ノイズ低減用の抵抗が内蔵されていない。火花放電回路部110から中心電極20への経路上に1KΩ以上20KΩ以下の抵抗R1を設けてトリガー放電時の電雑ノイズの発生を低減しつつ、プラズマ放電回路部130から中心電極20への配線B−A間の内部抵抗R2を1Ω以下とすることで、プラズマ放電時にはエネルギーの損失を低減することができ、混合気への着火に十分な大きさを持ったフレーム状のプラズマを噴出することができる。

(もっと読む)

内燃機関用スパークプラグ

【課題】貴金属チップを設けることなく(すなわち、生産性の低下を招くことなく)、低廉な構成により着火性の向上を図る。

【解決手段】スパークプラグ1は、中心電極5と、絶縁碍子2と、絶縁碍子2の外周に設けられた主体金具3と、自身の先端部が中心電極5の先端部との間で火花放電間隙33を形成する接地電極27とを備える。中心電極5は、円柱状の柱状部5Aと、柱状部5Aの先端から接地電極27側へと突出する半球部5Bとを有する。接地電極27は、中心電極5の先端部と対向する部位に、中心電極5側へと突出する湾曲面部27Aを有する。柱状部5Aの先端の直径をDPとし、半球部5Bの曲率半径をRHとし、接地電極27の幅をWGとし、接地電極27の中心軸CL2と直交する断面における湾曲面部27Aの曲率半径をRCとしたとき、0.5DP≦RH≦DP及び0.5WG≦RC≦WGを満たす。

(もっと読む)

スパークプラグ

【課題】絶縁体が受けた熱を効率良く主体金具に放熱し得るように構成したスパークプラグを提供すること。

【解決手段】スパークプラグ1を構成する絶縁体3に放熱部材5を締まりばめにより結合するとともに、放熱部材5の後端面を主体金具2の棚部2eに圧接する。また、主体金具2の内周面に締まりばめにより支持部材を結合し、その後端面6aを放熱部材5の先端面5bに圧接させて支持する。エンジンの燃焼室にて発生した熱により絶縁体3が加熱されると、絶縁体3が受けた熱は放熱部材5を介して主体金具2に伝導されて主体金具2から放熱される。放熱部材5は支持部材6により軸方向に支持されているので、加熱や振動等の環境変化により緩んだり圧接不良にならず、放熱作用が継続的に安定して行われる。

(もっと読む)

1 - 20 / 32

[ Back to top ]