国際特許分類[B23B49/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 旋削;中ぐり (8,596) | 中ぐり盤用の,ドリルを位置ぎめまたは案内するための測定または寸法とり用装置;中ぐり中のドリルの破損を指示する装置;中ぐりされる穴のための芯立て装置 (113)

国際特許分類[B23B49/00]の下位に属する分類

中ぐり型板またはブシユ (10)

工作物にセンタ穴を中ぐりまたは穴あけする装置 (10)

ブレーキバンドまたはブレーキライニングに穴を穴あけする装置

国際特許分類[B23B49/00]に分類される特許

1 - 10 / 93

穴あけ工具

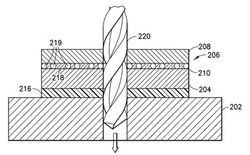

【課題】液体シムの高温硬化及び穴あけ治具の機能を促進する穴あけ工具

【解決手段】工具206は、第一及び第二の構造部材202、204の間に配置された液体シム216の層を有する第一及び第二の構造部材を貫通して穴をあけることを提供する。工具は、構造部材にあけられる穴の位置を定める開口部を有する穴あけ治具208と、穴あけ治具の底表面の少なくとも一部分に結合されたヒートブランケット210を有し、液体シムに近接したエリアの前記構造部材の一に結合される。方法は、構造部材にあけられる穴に対応する穴あけ工具を提供するステップ、液体シムに近接したエリアに前記構造部材の一に前記工具を結合するステップ、前記ヒートブランケットをアクティブにし、既定の期間に硬化温度を超える温度まで液体シムの温度を上昇させるステップ、及び、前記穴あけ治具の前記穴を貫通して、前記構造部材及び前記液体シムに穴をあけるステップを含む。

(もっと読む)

ボーリング加工装置およびボーリング加工方法

【課題】簡易な構成によって、トランスアスクルケース100の対向する側にそれぞれ形成される穴を同軸上にボーリング加工できるボーリング加工装置およびボーリング加工方法を提供する。

【解決手段】セカンダリシーブベアリング穴103が形成される側から、ボーリング工具20によって、セカンダリシーブベアリング穴103をボーリング加工し、セカンダリシーブベアリング穴103と同軸上に、貫通穴106をボーリング加工し、リダクションドライブベアリング穴104が形成される側から、穴測定プローブ30をボーリング加工された貫通穴106の内壁の複数箇所に接触させて貫通穴106の中心を算出し、ボーリング工具20によって、算出した貫通穴106の中心と同軸上に、リダクションドライブベアリング穴104をボーリング加工するボーリング加工装置10。

(もっと読む)

穴明け加工機

【課題】 ドリルの軸心Oの位置を常に予め設定した位置に位置決めすることができ、加工精度を向上させることができる穴明け加工機を提供すること。

【解決手段】 ドリル12を保持するためのコレットチャック22を備え、ドリル12を回転させるスピンドルモータ20と、コレットチャック22を開閉させるシリンダ30と、スピンドルモータ20を軸線O方向に移動自在に支持するスリーブ50と、スリーブ50を軸線O方向と直角な2方向に移動可能な貫通穴51a(空間)を内部に備えるスリーブホルダ51と、スリーブ50をスリーブホルダ51に対してXYZの3軸方向に固定するシリンダ52とを設ける。そして、コレットチャック22でテーブル2上に配置された位置決め基準ピン60を保持させることによりコレットチャック22を介してスリーブホルダ51に対するスリーブ50の位置を定め、その後、スリーブ50をスリーブホルダ51に固定する。

(もっと読む)

多軸ボール盤における各刃具の軸方向位置揃え方法、多軸ボール盤における各刃具の軸方向位置揃え部材、及び多軸ボール盤における各刃具の軸方向位置揃え装置

【課題】刃具先端位置の位置揃え作業を容易且つ安価に行うことができる多軸ボール盤における各刃具の軸方向位置揃え方法、軸方向位置揃え部材及び軸方向位置揃え装置を提供する。

【解決手段】本発明は、少なくとも複数本の刃具の配列範囲以上の広さを有する平板部材を用いると共に、該平板部材に設けられた平坦面部が前記複数本の刃具の各刃軸線方向と直交するように前記刃具の先端側に対向配置する平坦面部配置工程と、前記複数本の刃具のうち基準となる一本の刃具の先端が前記平坦面部に当接するまで前記多軸ヘッドの進退動により前記複数本の刃具を接近させる基準刃具当接工程と、前記基準となる一本の刃具の先端が前記平坦面部に当接した位置で他の前記複数本の刃具の各先端が前記平坦面部に当接するように前記位置決め機構により前記刃具の位置決めを行う刃具位置決め工程と、を備えることを特徴とする。

(もっと読む)

振れ止め装置

【課題】ワークに対して任意の方向からの深穴加工を可能とするとともに、ドリルの座屈を防止し高精度な深穴加工を可能とする振れ止め装置を提供する。

【解決手段】振れ止め装置10は、振れ止め部30と位置決め部32とを備える。振れ止め部30は、ドリル18の軸線方向に沿って移動自在に設けられたガイドフレーム34と、ドリル18が挿通されるガイド孔54が形成されたガイド部材38と、ガイド部材38をドリル18の先端側に弾性的に付勢する付勢手段42とを有する。位置決め部32は、ガイド部材38に対して3次元的に姿勢変更自在に取り付けられ、ワークと非接触状態でドリル18よりも先端側に位置する。

(もっと読む)

ドリルの折損検出用のプログラム

【課題】 ドリルがプリント基板に突入した後に折損が発生した場合や、刃の先端部分のみが部分的に損失したチッピング等の折損を高精度に検出できるようにする。

【解決手段】 ドリル折損判定の基準高さとしてドリルがワークに突入する突入側基準高さと抜け出す側の抜け側基準高さとをそれぞれ設定し、加工開始時、ドリル交換時、又はワークが所定距離以上移動した時に、所定回数の基準決め動作を行うことによって、前記突入側基準高さと前期抜け側基準高さをそれぞれの最も低い位置とした後、通常加工動作を行わせる。

(もっと読む)

プリント基板の加工方法、プリント基板の加工装置、およびプログラム

【課題】 工具測定をプリント基板1スタックの加工後毎に行い、プリント基板1スタック加工前後の工具径を比較することで、不良基板の発生枚数を最小限に抑えることができ、加工効率の低下を防止でき、かつ、欠けた工具で加工した不良基板を後工程へ渡すことを防止できる加工方法を提供する。

【解決手段】 工具径測定手段を有する加工装置を用いて、プリント基板と工具とを相対的に移動させることで前記プリント基板を加工する加工方法において、工具径を測定し、前記プリント基板1スタックを加工し、加工後、再び工具径を測定し、前記プリント基板1スタックの加工前の工具径と加工後の工具径との差の絶対値が、予め設定された工具径差許容値よりも大きい場合は、アラームを出し加工動作を停止することで、不良基板の発生枚数を最小限に抑えることができ、加工効率の低下を防止でき、かつ、欠けた工具で加工した不良基板を後工程へ渡すことを防止できる。

(もっと読む)

穿孔機械の補助装置および補助装置の制御方法

【課題】穿孔機械の測定値を表示するための補助装置において安全かつ快適な作業が実現される補助装置を得る。

【解決手段】穿孔機械と連結可能な補助装置において、穿孔機械の作業平面に対する傾き、および/または、穿孔機械の作業平面までの距離を含む測定データを求めるための測定装置と、求められた前記測定データに応じて作業平面上にシンボルを投影するプロジェクタと、を設ける。

(もっと読む)

加工装置

【課題】簡単な構成で精度よく工具とワークとの接触を検出可能な加工装置を提供する。

【解決手段】絶縁された電極部材17eをロータシャフト16の受圧部16aに近接して配置し、これら受圧部16aと電極部材17eとの間でキャパシタCを形成する。ステータ19bにインバータ電源20から電流が供給されると、ロータシャフト16には、軸電圧が誘起され、この軸電圧は、キャパシタCを介して電極部材17eにも誘起されると共に、電極部材17eには軸電圧を検知する検知装置29が接続されている。検知装置29は、スピンドルが下降して、ドリル5の先端がアースされた状態のワークに当接することによって、今まで検知していた軸電圧が検知できなくなると、検知信号をNC装置30に出力する。NC装置30は、検知信号が入力されると、ドリル5がワークに当接したと判断し、その位置から所定の深さまでドリル5を加工して穴を穿設する。

(もっと読む)

深さ制御電動工具

【課題】キリで掘られる、穴の深さが、深さ設定器の設定数値になったら、自動で停止する深さ制御電動工具。

【解決手段】先ず、掘りたい深さを、深さ設定器11にセットします、次に、スイッチ3を第1段階にします、この時、深さ設定器11の設定値を制御装置4が読み取ります。スライド装置5は、先端がキリの先端と、同一面に有り、深さ表示器12が、0表示で、キリ先を十字のLED照明がてらします。スイッチ3を第2段階にすると、モーター1が回転を始め、キリが穴を掘り始め、深さ制御電動工具が、前進を始め、スライド装置5がスライドを始め、深さ表示器12の表示が、0から加算して行きます。深さが設定値に達すると、深さ表示器12の、現在値が、深さ設定器11の設定値と一致し、モーター1は、自動で停止します。

(もっと読む)

1 - 10 / 93

[ Back to top ]