国際特許分類[B26B21/58]の内容

処理操作;運輸 (1,245,546) | 切断手工具;切断;切断機 (8,140) | 他に分類されない手持ち切断工具 (2,165) | さやなし型またはナイフ型のかみそり;安全かみそりとかんな型のその他のかみそり具;かみそりの刃を組み込んだ毛髪刈込み装置;それらのための附属具 (549) | かみそり刃 (76) | 素材によって特徴づけられたもの (39)

国際特許分類[B26B21/58]の下位に属する分類

被覆材料によって特徴づけられたもの (27)

国際特許分類[B26B21/58]に分類される特許

1 - 10 / 12

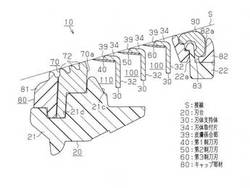

安全剃刀

【課題】

ひげ剃り接線から内部方向に皮膚の入り込みを抑制できるとともに、刃縁にひげ剃りができない部分を極力へらすことができ、さらに部品点数及び組み付け工数を減らすことができる安全剃刀を提供する。

【解決手段】

安全剃刀10は刃台20に対し複数の刃体支持体30を支持するとともにキャップ部材80を被せ、各刃体支持体30の上部に対し前方へ屈曲された刃体取付片34を設けて、各刃体取付片34の下面に第1剃刀刃40、第2剃刀刃50及び第3剃刀刃60を固定する。刃体支持体30の刃先前方に安全ガード70を配置し、剃刀刃40、50、60の後方にキャップ部材80の後部を配置する。各刃体取付片34の上面に皮膚係合部39を設けて、刃先と皮膚係合部39が安全ガード70上面とキャップ部材80の後部上面を結ぶひげ剃り接線S又はひげ剃り接線Sの近位に位置するように配置する。

(もっと読む)

等方圧加圧を使用する、刃先上の薄く均一なコーティングの形成

本発明は、薄く、稠密で、均一な刃先を製造して、この刃先が、より快適な剃毛と相関する低い初期切断抵抗力を示すように、ポリマー(例えば、PTFE)コーティングされたカミソリの刃先に適用される、等方圧加圧(IP)を開示する。利用する等方圧加圧は、熱間等方圧加圧(HIP)若しくは冷間等方圧加圧(CIP)、又は任意の他の等方圧加圧プロセスであってもよい。HIP条件は、不活性雰囲気中の、高温及び高圧の環境を含み得る。このHIP条件は、未焼結コーティング若しくは焼結コーティングに対して、又はFlutec(登録商標)プロセスをコーティングに適用する前、若しくは後に、適用することができる。CIP条件は、室温及び高圧を含み得る。ポリマー材料は、フルオロポリマー材料、若しくは非フルオロポリマー材料、又はそれらのいずれかの複合体であってもよい。ポリマー材料は、任意の方法によっても、最初に蒸着させることができ、その方法としては、浸漬、スピンコーティング、スパッタリング、又は熱化学気相成長法(CVD)が挙げられるが、これらに限定されない。  (もっと読む)

(もっと読む)

等方圧加圧を使用する、刃先上の薄く均一なコーティングの形成

本発明は、コーティングされていないカミソリの刃先にポリマー材料(例えば、PTFE箔)を適用して、薄く、稠密で、均一なコーティングを刃先上に形成し、このコーティングが、より快適な剃毛と相関する低い初期切断抵抗力を示す、等方圧加圧(IP)プロセスの利用を開示する。等方圧加圧は、熱間等方圧加圧(HIP)、若しくは冷間等方圧加圧(CIP)、又は任意の他の等方圧加圧プロセスであってもよい。HIP条件は、不活性雰囲気中の、高温及び高圧の環境を含み得る。CIP条件は、室温及び高圧を含み得る。ポリマー材料は、フルオロポリマー材料、若しくは非フルオロポリマー材料、又はそれらのいずれかの複合体であってもよい。ポリマー材料の下面を改質(例えば、化学エッチング)して、刃先に対する付着性を強化することができる。類似の特性又は異なる特性の、2つ以上のポリマー材料の層を、コーティングされていない刃の上に等方圧加圧することができる。  (もっと読む)

(もっと読む)

カミソリの刃

鋭くされた先端(12)により画定される刃先を備える基材(11)を有するカミソリの刃(10)。基材は、刃の先端から4マイクロメートルの距離(20)で測定されたとき約1.3〜1.6マイクロメートルの厚さ(21)を有し、刃の先端から8マイクロメートルの距離(22)で測定されたとき約2.2〜2.7マイクロメートルの厚さ(23)を有し、刃の先端から16マイクロメートルの距離(24)で測定されたとき約3.8〜4.9マイクロメートルの厚さ(25)を有し、刃の先端から4マイクロメートルで測定された厚さの、刃の先端から8マイクロメートルで測定された厚さに対する比が少なくとも0.55であり、刃の先端から4マイクロメートルで測定された厚さの、刃の先端から16マイクロメートルで測定された厚さに対する比が少なくとも0.30である。  (もっと読む)

(もっと読む)

かみそり刃及びその製造方法

屈曲部分を有するかみそり刃を製造する方法が開示される。本方法は、0.076mmの厚さとすることができる細長いストリップのステンレス鋼を準備し、ストリップを硬化させ、ストリップの縁部に沿って刃先を形成し、刃先上にコーティングをもたらすことを含む。ステンレス鋼は、好ましくは、0.45重量%から0.55重量%までの炭素含有量を有する。ストリップは、個別のかみそり刃になるよう、縦方向に分離される。次いで、スイベル曲げプロセスを用いて、かみそり刃の屈曲部分が形成される。かみそり刃が屈曲され、屈曲部分に隣接した平坦な領域間の90度の刃先角と、約0.3−0.35mmの半径を有する内面とが定められる場合、屈曲部分の外面には大きな亀裂がない。 (もっと読む)

刃物

【課題】不銹性であるとともに、ステンレス製や特殊鋼製のものよりも一層軽量かつ、炭化物分散チタン合金に比べて耐摩耗性及び強度のある刃物を提供する。

【解決手段】基材が、チタンを主成分としたα相、β相の少なくとも一方からなるチタン合金と、該チタン合金中に分散したTiB粒子とを有すること。

(もっと読む)

体毛除去要素を作製するための方法及び装置

基部と、切削用刃先を有する少なくとも1つの切削要素とを含む、支持された切削装置が提供される。少なくとも1つの切削要素が、基部から外方に延び、支持された切削装置を分離線に沿って金型から分離することを可能にする幾何学的形状を有する。基部及び少なくとも1つの切削要素は、付着プロセスにより適用される金属材料で一体形成される。支持された切削装置を作製する方法もまた提供される。この方法は、1)切削用刃先を備えた少なくとも1つの切削要素を有するテンプレートを準備し、2)少なくとも1つの切削要素を含むテンプレートの少なくとも一部を用いて金型を形成し、3)金型の上に金属材料を付着させて、基部及び少なくとも1つの切削要素を含む支持された切削装置を形成し、4)支持された切削装置を金型から分離するステップを含む。  (もっと読む)

(もっと読む)

かみそり刃、並びにかみそり刃の製造のための組成物及びプロセス

オーステナイトの大部分をマルテンサイトに変換する冷間圧延プロセス、続いて、強化粒子を析出させ、600HVを上回る硬度を有する耐食性材料を生成する熱処理プロセスによって、オーステナイト構造を有し、かつ、特定の元素で過飽和した析出硬化可能な鉄系組成物から、ウェット・シェーブ用かみそりに用いるためのかみそり刃が生成される。 (もっと読む)

かみそり

【課題】シービング圧力に対応してかみそりヘッドが柄に対して回動可能なかみそりを提供する。

【解決手段】かみそりヘッド(2)は、真っ直ぐなフロント切断エッジ(8)を備えた互いに離間した刃部材(7)を有し、切断エッジ(8)は互いに平行でかつ切断平面(12)内に存在する。刃部材(7)の仮想中央面は、切断エッジ(8)からリアエッジに向って、切断平面(12)から離れるよう同じ方向に連続的に湾曲している。柄(1)は一対のフォークアーム(6)を有し、その末端部は、ヘッド(2)の個々の端部に隣接するポジションにおいてヘッドに連結されている。各フォークアーム(6)は溝(49)を有し、この溝は、ヘッド軸線と平行な回動軸線を中心とする末端部の回動を可能にする。

(もっと読む)

微細反復構造のシェービング面とその製造方法

微細反復構造のシェービング面(10)は、外方に突出する複数の細長のミクロ−シェービング要素(14)を持つ基板(12)を含む。ミクロ−シェービング要素(14)は少なくとも一列に配置され、各要素は分離され、隣接するミクロ−シェービング要素は平行になっている。各ミクロ−シェービング要素は、シェービングの間、ユーザーの皮膚から毛を切るための長手方向に延びる切刃を画成している。  (もっと読む)

(もっと読む)

1 - 10 / 12

[ Back to top ]