国際特許分類[B29D23/24]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックまたは可塑状態の物質からの特定物品の製造 (3,594) | 管状体物品の製造 (171) | エンドレスチューブ,例.空気タイヤ用インナーチューブ (10)

国際特許分類[B29D23/24]に分類される特許

1 - 10 / 10

空気入りタイヤの製造方法および空気入りタイヤ

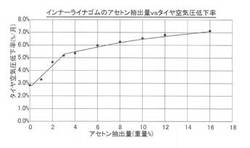

【課題】インナーライナゴム部材を有し、ゴムの酸化劣化に起因する耐久性の低下を抑制した空気入りタイヤを効率よく作製する。

【解決手段】空気入りタイヤの作製方法は、ブチルゴムを用いてインナーライナゴム部材を作製する第1工程と、前記インナーライナゴム部材を用いて、未加硫タイヤを成形する第2工程と、前記未加硫タイヤを加硫する第3工程と、前記第2工程前の前記インナーライナゴム部材あるいは、前記第3工程後の加硫済みタイヤのインナーライナゴム部材に含まれるオイルを除去する第4工程を有する。これにより、空気入りタイヤのインナーライナゴム部材におけるJIS K6229におけるアセトン抽出量が、10重量%未満に調整される。

(もっと読む)

シームレスベルトの製造方法

【課題】体積抵抗が均一で、且つ、表面の平滑な電子写真用の円筒状エンドレスベルトの製造方法を提供すること。

【解決手段】ポリエーテルエーテルケトンと導電性無機フィラーとを含有する熱可塑性樹脂組成物から押出成形により中空円筒状チューブを取得し、該チューブの表面温度が該熱可塑性樹脂組成物の融点(Tm)−55℃以上の状態で引落率2.5以上50以下となるように該チューブを引き取って薄膜化し、該薄膜化チューブの表面温度がTm−55℃以上の状態で所定時間内にガラス転移温度(Tg)以下に冷却して薄膜化チューブを固化し、該固化させた薄膜化チューブを内型と外型とで挟圧した状態で所定の昇温速度でTgを超えTm未満の結晶化開始温度以下の温度に加熱することを特徴とする。

(もっと読む)

チューブ体、チューブ体の製造方法、及びタイヤ

【課題】チューブ体に皺が発生するのを抑制すること。

【解決手段】熱可塑性材料によりタイヤ周方向に沿って無端状に形成され、外周部21aにトレッド22が装着されるチューブ体21であって、タイヤ周方向に沿って連続して延びる平坦部23が形成され、タイヤ周方向に沿った無端状のチューブ分割体30が、タイヤ周方向に沿って延びるチューブ軸C回りに複数並べられた状態で、互いに隣接する側端部31同士が接合されて形成され、平坦部には、互いに隣接する側端部同士が位置しているチューブ体を提供する。

(もっと読む)

チューブ製造装置

【課題】円筒状のチューブ構成部材の両側部を折り返して中空円管状のチューブを形成するに際して、作業性が良好で、かつ高い精度で折り返しをすることのできるチューブ製造装置を提供する。

【解決手段】チューブ製造装置は、センターデッキ5及びこれを挟んで両側に配置された一対のサイドデッキ6a、6bからなる径方向に拡縮可能なドラム1と、サイドデッキ6a、6bの径方向外側に載置され、空気充填により膨張する一対のブラダ2a、2bと、ドラムより大径の円筒体3と、円筒体3をドラム軸線方向に動かす移動手段4とを具える。ブラダ2a、2bの膨張前の初期状態にて、サイドデッキ6a、6b上に載置されたブラダ2a、2bの外径D1がセンターデッキ5の外径D2の95〜105%の範囲内にある。

(もっと読む)

拡張抑制部材、シェーピング機、タイヤ用チューブ製造方法、タイヤ用チューブ及び空気入りタイヤ

【課題】セット作業の煩雑さを解消するとともに、ゲージが不均一になることがないグリーンチューブを成形することができる拡張抑制部材、この拡張抑制部材を備えるシェーピング機、このシェーピング機が用いられるタイヤ用チューブ製造方法、このタイヤ用チューブ製造方法により製造されているタイヤ用チューブ及びこのタイヤ用チューブを備えている空気入りタイヤを提供する。

【解決手段】本発明として、拡張抑制部材9は、グリーンチューブ7がシェーピング機1のシェーピングリング5にセットされて空気が注入されることによってシェーピングされる際、チューブ径方向外側に配置されており、かつチューブ径方向外側へのグリーンチューブ7の拡張を抑制することを要旨とする。

(もっと読む)

円環状中空体の製造方法

【課題】円筒状部材の外表面上に形成した離型層が、円環状中空体の成型に当ってその表面から剥がれたり、脱落したりするのを有効に防止して、成型された円環状中空体の内表面の、意図しない接着等のおそれを有利に取り除くことができ、しかも、成型された円環状中空体において、円筒状部材それ自身の重ね合わせ密着域が、その円筒状部材の両端部分の外周側への折返しによって半径方向の内外に対向して位置することになっても、それらの密着域相互の不測の接着等を十分に防止することができる円環状中空体の製造方法を提供する。

【解決手段】一枚の未加硫ゴムシート2のそれぞれの端部分2a、2bを相互に重ね合わせて密着させて円筒状部材3とした後、この円筒状部材3の外表面上に、固体状の離型剤9を擦り付け塗布し、次いで、円筒状部材3の軸線方向の両端部分を円筒状部材の外周側へ折返し、この折返し姿勢で円筒状部材3の両端部をオーバラップ接合させて円環状中空体11を成型する

(もっと読む)

円環状中空体の製造方法

【課題】軽量な円環状中空体を、少ない成型工程および工数をもって安価に成型することができ、また、円環状中空体の成型工数から、それの加硫の終了に到るまでの間の、円環状中空体の、相互に対向する内表面となる部分の意図しない接着等を十分に防止することができる円環状中空体の製造方法を提供する。

【解決手段】一枚の未加硫ゴムシート2のそれぞれの端部分2a,2bを相互に重ね合わせて密着させて円筒状部材3とした後、この円筒状部材3の外表面上に離型フィルム8を貼付け、次いで、円筒状部材2の軸線方向の両端部分を円筒状部材の外周側へ折返し、この折返し姿勢で円筒状部材2の両端部をオーバラップ接合させて円環状中空体9を成型する。

(もっと読む)

円環状中空体の製造方法

【課題】円筒状部材それ自身のオーバラップ接合域が、その円筒状部材の端部分の、外周側への折返しによって半径方向の内外に対向して位置することになっても、それらの不測の接着等を十分に防止することができ、また、円筒状部材の外周面上に貼着等させた離型シートが、円環状中空体の成型に当ってその表面から剥がれたり、脱落したりすることがあっても、成型されたその円環状中空体の内表面の、意図しない接着等を有効に防止することができる円環状中空体の製造方法を提供する。

【解決手段】一枚の未加硫ゴムシート2のそれぞれの端部分を相互にオーバラップ接合させて円筒状部材3とした後、その円筒状部材3の軸線方向の両端部部を、円筒状部材の外表面上の離型シート4とともに外周側へ折返し、この折返し姿勢で円筒状部材3の両端部をオーバラップ接合させて円環状中空体とするに当って、円筒状部材3の形成後、円筒状部材3の外表面上の離型シート4の、円周方向の両端部を円筒状にオーバラップ接合させるにある。

(もっと読む)

円環状中空体の製造方法

【課題】未加硫の円環状中空体の、二回のオーバラップ接合によって発生する、オーバラップ接合部の重畳部分への意図しない隙間の発生を簡単にかつ容易に防止して、その円環状中空体の気密性を大きく向上させることができる、円環状中空体の製造方法を提供する。

【解決手段】未加硫ゴムシート2のそれぞれの端部分を相互にオーバラップ接合させて円筒状部材3とした後、その円筒状部材の軸線方向の両端部分を、それらの折返し姿勢で相互にオーバラップ接合させて円環状中空体とするに当り、円筒状部材3のオーバラップ接合部分4の、少なくとも両端部域で、相互に重なり合うそれぞれのゴムシート部分の厚みをローラ5による押圧によって減少させる。

(もっと読む)

穿孔チューブの製造方法

【課題】チューブ反対側にはレーザー光到達による想定外の貫通現象や表面損傷現象が無く、幅精度、穿孔径精度、穿孔位置精度に優れた穿孔チューブの生産速度の高い製造方法を提供する。

【解決手段】溶融押出法によって円筒状のスリットから熱可塑性樹脂を押出成形した後に冷却し、得られたチューブをピンチロールによって平面状に折り畳んで連続的に走行させ、且つ、折畳みチューブ9の内部にレーザー光遮蔽用中子7を配置し、レーザー光遮蔽用中子に対して折畳みチューブの走行方向の少なくとも下流側に中子固定用治具を配置することにより、レーザー光遮蔽用中子を一定位置に保持し、折畳みチューブのレーザー光遮蔽用中子が位置する部位の片面側からレーザー光を照射して穿孔を施す。

(もっと読む)

1 - 10 / 10

[ Back to top ]