イリジウムの回収方法

【課題】イリジウムの精製、回収に際して、比較的安価で利用できる活性炭を利用し、この活性炭に吸着させたイリジウム、ルテニウムから高効率でイリジウムを回収する。

【解決手段】本発明は、イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程(S1)と、前記焼却工程で得られた焼却灰を塩化揮発により不純物を除去する塩化揮発工程(S2)と、塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程(S3)と、前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程(S4)と、前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程(S5)と、前記ルテニウム蒸留工程で得られた蒸留後液において、イリジウムを晶析させる晶析工程(S6)と、を有する方法である。

【解決手段】本発明は、イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程(S1)と、前記焼却工程で得られた焼却灰を塩化揮発により不純物を除去する塩化揮発工程(S2)と、塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程(S3)と、前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程(S4)と、前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程(S5)と、前記ルテニウム蒸留工程で得られた蒸留後液において、イリジウムを晶析させる晶析工程(S6)と、を有する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はイリジウムの回収方法に関する。

【背景技術】

【0002】

白金族元素は存在量が非常に少ないことが良く知られているが、非鉄製錬における電解精製工程で発生する陽極泥には白金族元素が濃縮されており、白金族元素回収原料とされている。陽極泥からの白金族元素の回収に関しては種々のプロセスが開発されているが、近年、イオン交換樹脂、溶媒抽出剤を利用した湿式精錬が広く行われている。

【0003】

しかしながら、イオン交換樹脂や溶媒抽出剤が比較的高価であること、溶離性があまりよくないこと、卑金属や共存イオンの混在により回収効率にばらつきがあるなどの難点があった。

【0004】

そこで、特許文献1では、イリジウム、ルテニウム含有の工業廃水を硫化剤処理し、不純物を除去した後、液中のイリジウムやルテニウムを活性炭に吸着させて回収する技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−174336号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載の技術では、イリジウムやルテニウムを吸着させた状態の活性炭においては、イリジウム、ルテニウムの品位が低く、さらに活性炭から高効率でイリジウム、ルテニウムを直接水溶液に溶離させることは難しく、イリジウム、ルテニウムの精製、回収の観点から改善する余地がある。

【0007】

本発明は、イリジウムの精製、回収に際して、比較的安価で利用できる活性炭を利用し、この活性炭に吸着させたイリジウム、ルテニウムから高効率でイリジウムを回収する方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、以下の(1)〜(4)に示すものである。

(1)イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、

イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程と、

前記焼却工程で得られた焼却灰から塩化揮発により不純物を除去する塩化揮発工程と、

塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程と、

前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程と、

前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程と、

前記ルテニウム蒸留工程で得られた蒸留後液に塩基アンモニウムを添加して、イリジウムを晶析させる晶析工程と

を有する方法。

(2)前記晶析工程で得られた晶析物を用いて、さらに晶析処理を行う再晶析工程を有する(1)記載の方法。

(3)(1)または(2)記載の方法で得られた晶析物に塩基を添加してアンモニアを除去するアンモニア除去工程と、

前記アンモニア除去工程で得られた処理後液を中和する中和工程と、

前記中和工程で得られた中和後液を焼成することによりイリジウム固体を得る焼成工程と

を有する(1)または(2)記載の方法。

(4)前記焼成工程で得られたイリジウム固体を破砕して、イリジウムパウダーを得る破砕工程をさらに有する(3)記載の方法。

【発明の効果】

【0009】

本発明によれば、従来において困難であった、イリジウム、ルテニウムが吸着した活性炭からのイリジウムの精製、回収を、高効率で行うことができる。

【図面の簡単な説明】

【0010】

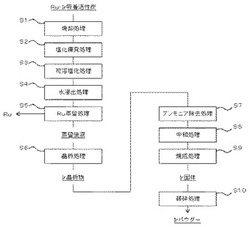

【図1】本発明に係るイリジウムの回収方法の一実施形態を示すフローチャートである。

【発明を実施するための形態】

【0011】

本発明の一例を示す基本的な工程フローを図1に挙げ、以下本発明について具体的に説明する。

【0012】

本発明の方法に実施に先立って、イリジウム、ルテニウムを吸着させた活性炭を得る。このような活性炭を得る方法としては、例えば特許文献1に記される方法が挙げられる。具体的には、銅電解殿物を脱銅浸出、塩化浸出、金浸出、SO2還元した後の工業廃水に、酸を添加して酸性溶液とし、続いて酸化還元電位を適切なレベルに調整しながら、水硫化ナトリウムなどの硫化剤にて処理し、不純物を硫化物にして除去した後、この硫化後液を活性炭に通して、イリジウム、ルテニウムを活性炭に吸着させる。

【0013】

ステップ(S1)では、イリジウム、ルテニウムが吸着した活性炭を焼却処理する。

この焼却処理により、活性炭のカーボンが除去される。ここで、焼却処理の条件としては、活性炭を金属性または、耐火レンガの炉に投入し、バーナーで加熱し、活性炭を着火させる。炉内に空気を送風することで燃焼速度を上げることができる。活性炭は燃焼し二酸化炭素として分離され、イリジウム、ルテニウム、その他の金属成分が焼却灰として炉内に残留するので、回収する。活性炭50〜100kgに対し、燃焼状態に合わせて2〜8m3/minの空気をファンで吹き込む(少なすぎると燃焼性が悪く、多すぎると飛散してしまう)。活性炭が燃焼し、炉内の嵩が減少したら追い入れを行い燃焼させる。

【0014】

ステップ(S1)で焼却処理して得られた焼却灰を、ステップ(S2)にて、塩化揮発処理する。

具体的には、焼却物をまず塩化揮発により、Sn、Pb、As、Sb、Biの不純物金属種を除去する。この塩化揮発処理は、例えば活性炭焼却灰15kgに対して、カーボン250gを添加し、塩素ガス雰囲気中で200℃で1時間、440℃で2時間、820℃で5時間保持する条件下で行うことができる。

【0015】

続いて、ステップ(S3)にて、塩化揮発後の残渣のイリジウム、ルテニウムを水に可溶な塩にする。

この可溶塩化処理は、例えば塩化揮発残渣5kgに対して、活性炭450g、塩化ナトリウム5.5kgを添加し、塩素ガス雰囲気中で300℃で1時間、520℃で4時間、780℃で3時間保持する条件下で行うことができる。

【0016】

ステップ(S3)で得られた塩からイリジウム、ルテニウムを、水で浸出処理する(ステップ(S4)。

ここで使用する水としては、イオン交換水、蒸留水など、他の金属種が極力混在していない純水を用いることができる。

この水浸出は、塩化焙焼物50Kgをイオン交換水150Lに投入し、80℃で1時間加熱溶解し、未溶解物をろ過分離して行うことができ、RuとIrが溶解した水浸出液が得られる。

【0017】

ステップ(S5)では、ステップ(S4)で得られた浸出後液に含まれるルテニウムを蒸留することにより、分離除去する。

ここで、ルテニウム蒸留処理は、例えば水浸出液50L対して、臭素酸ソーダを15kg添加し、減圧しながら、80℃で2時間加熱する条件下で行うことができる。ここで水浸出液中のRuはRuO4としてガス化するので、これを塩酸溶液に吸収させ、純度の高いRu塩酸溶液が得られる。Irとその他の不純物は蒸留後液に残る。

【0018】

ステップ(S6)では、ステップ(S5)で得られる蒸留後液に、塩化アンモニウムを加えることにより、イリジウムを晶析させる。この晶析処理により、白金属元素以外の不純物の大部分が除去される。

【0019】

ステップ(S6)の晶析処理にて得られるイリジウム晶析物を再度、水に溶解させて、晶析処理(再晶析処理)を行ってもよい。再晶析に使用可能な剤、条件等は、ステップ(S5)の晶析処理と同様である。再晶析処理により、不純物の品位をさらに下げることができる。

【0020】

ステップ(S7)では、ステップ(S6)の晶析処理にて得られるイリジウム晶析物を再び溶解させて、イリジウム晶析物に含まれるアンモニアを除去する。

具体的には、イリジウム晶析物を溶解した溶液に、塩基を添加することにより、アンモニアの揮発除去を行うことができる。ここで使用可能な塩基としては、例えば水酸化ナトリウム、水酸化カリウムなどが挙げられる。

液中のアンモニアは、解離性(NH4+)と非解離性(NH3)の二形態で存在していて、この両形態の割合は乖離定数と液温により決まる。例えば液温が20℃である場合、非解離性アンモニアの割亜が50%以上となるのはpHが9.4以上であり、pH11では97%程度になる。液中から揮発除去が可能であるアンモニアは、非解離性アンモニアの形態であるので、塩基を添加することで液のpHを9以上に上げることが必要である。好ましくは、pHを9から13である。このときの加熱温度は、70℃以上である。好ましくは、70℃から100℃である。保持時間は、4時間以上である。

これにより、液中に存在するアンモニウムイオンの大部分をアンモニアとして揮発除去することができる。

【0021】

アンモニアの揮発除去の処理を行った後で、さらに酸化剤を添加して残余のアンモニアを除去することが好ましい。アンモニアが残存していると、後述するイリジウムの水酸化反応が不十分となり、イリジウムの回収効率が減少することがある。

この酸化剤としては、空気、酸素含有ガス、過酸化水素、次亜塩素酸塩などが挙げられる。

【0022】

ステップ(S8)では、ステップ(S7)でアンモニアを除去するために、強アルカリになった液に酸を添加し、中和することで、pHを下げる、例えばpHを9より低下させる処理を行う。ここで、pHを9より低下させるのは、イリジウムの水酸化物形成時の液pHが9より高いと、イリジウムの一部が水酸化物錯イオンを形成することで沈殿しなくなり、回収することが困難となるからである、一方で、pHが低すぎると、水酸化物が形成されず、イリジウムの回収が困難となる。したがって、液のpHは例えば5以上であることが好ましい。また、液のpHを7〜9にすることがより好ましい。

【0023】

酸としては、塩酸、硫酸、硝酸、炭酸、酢酸、リン酸、蓚酸の何れか一つを用いる。酸(例えば塩酸)添加後、酸化剤(例えば次亜塩素酸塩)を添加することでイリジウムは3価から4価に酸化されて水酸化イリジウムとして沈殿する。徐冷後、濾過により水酸化イリジウムを回収する。

【0024】

ステップ(S9)では、ステップ(S8)で得られる水酸化イリジウムを焼成して、固体イリジウムを得る。

焼成は、例えば水素雰囲気中で850℃で3時間保持した後、室温まで放冷後に粗粉砕し、さらに粗粉砕した焼成物を再び、水素雰囲気中で8500℃で3時間保持した後、室温まで放冷する条件下で行うことができる。

【0025】

固体イリジウム(Ir固体)は、そのまま用いることもできるが、さらにステップ(S10)にて破砕処理し、パウダーにすることがハンドリングの観点から好ましい。

【0026】

以上、本発明の一実施形態につき説明したが、本発明の目的等を逸脱しない範囲で種々の変更は可能である。

【実施例】

【0027】

本発明について実施例を挙げて具体的に説明するが、本発明は、これら実施例により何等限定されるものではない。

(実施例1)ルテニウム、イリジウムが吸着した活性炭の調製

特許文献1の実施例2に記載の手順に従って、ルテニウム、イリジウムが吸着した活性炭を調製した。

表1に、このルテニウム、イリジウム吸着活性炭(Ru・Ir吸着活性炭)の各成分の分析値を示す。

【0028】

【表1】

【0029】

(実施例2)Ru・Ir吸着活性炭の焼却処理

容量200Lの炉に、表1で示したような組成比を有する活性炭を投入し、灯油バーナーで加熱し、活性炭に着火させた。その後、SUS製のランスパイプで空気を送風し燃焼を促進させた。活性炭が燃焼し、焼却灰が残ったら再度、活性炭を上から投入し、燃焼させる操作を繰返し、焼却灰を回収した。

表2に、焼却灰中の各成分の分析値を示す。

【0030】

【表2】

【0031】

(実施例3)焼却灰の焙焼処理

表2に示したような組成比を有する焼却灰を、塩化揮発処理し、塩化揮発処理残渣を塩化焙焼処理した。

具体的には、塩化揮発工程では、活性炭焼却灰15kgに対して、カーボン250gを添加し、塩素ガス雰囲気中で200℃で1時間、440℃で2時間、820℃で5時間保持した。この操作で7kgの揮発残渣が得られた。可溶塩化工程では、塩化揮発残渣5kgに対して、活性炭450g、塩化ナトリウム5.5kgを添加し、塩素ガス雰囲気中で300℃で1時間、520℃で4時間、780℃で3時間保持した。この操作で10kgの揮発残渣が得られた。

表3に、塩化揮発処理後の残渣における各成分の分析値を示し、表4に、この塩化揮発処理残渣の可溶塩化処理により得られた塩における各成分の分析値を示す。

【0032】

【表3】

【0033】

【表4】

【0034】

(実施例4)塩化焙焼物の水浸出

表4に示した組成比を有する塩を、水にてイリジウム、ルテニウムの浸出処理を行った。

具体的には、塩50Kgをイオン交換水150Lに投入し、80℃で1時間加熱溶解した。未溶解物をろ過分離し、RuとIrが溶解した水浸出液を得た。

表5にこの水浸出液における各成分の分析値を示す。

【0035】

【表5】

【0036】

(実施例5)水浸出液からのルテニウム蒸留

表6に示したような組成比を有する水浸出液を蒸留し、ルテニウムを蒸留除去した。

水浸出液50L対して、臭素酸ソーダを15kg添加し、減圧しながら、80℃で2時間加熱した。水浸出液中のルテニウム(Ru)はRuO4としてガス化するので、これを塩酸溶液に吸収させ、純度の高いRu塩酸溶液を得た。Ru塩酸溶液を、塩化アンモニウムで晶析した後、焼成、粉砕し、99.95%のRuパウダーが得られた。イリジウム(Ir)とその他の不純物は蒸留後液に残った。

表7に、蒸留後液における各成分の分析値を示す。

【0037】

【表6】

【0038】

【表7】

【0039】

(実施例6)蒸留後液からのIr晶析/再晶析

表7に示したような組成比を有する蒸留後液から、水酸化イリジウムを晶析した。

蒸留後液50Lを80℃まで加熱した後に、塩化アンモニウムを7.5kg添加し、80℃で1時間更に加熱した。40℃まで放冷後、1μmメンブランフィルターでろ過し、Irの晶析物を回収した。

表8に、晶析物をろ取後の晶析後液(ろ液)における各成分の分析値を示す。また、表9に、晶析物における各成分の分析値を示す。

【0040】

【表8】

【0041】

【表9】

【0042】

表9に示したような組成比を有するIr晶析物を、さらに純水に溶解させて、再晶析処理を行った。

具体的には、上記で得た晶析物を50Lのイオン交換水に溶解後に、塩酸を添加し、酸濃度を1.5mol/Lに調整した。80℃まで加熱した後に、塩化アンモニウムを6.0kg添加し、80℃で1時間更に加熱した。40℃まで放冷後、1μmメンブランフィルターでろ過し、Irの再晶析物を回収した。

表10に、再晶析物をろ取後の再晶析後液(ろ液)における各成分の分析値を示す。また、表11に、再晶析物における各成分の分析値を示す。

【0043】

【表10】

【0044】

【表11】

【技術分野】

【0001】

本発明はイリジウムの回収方法に関する。

【背景技術】

【0002】

白金族元素は存在量が非常に少ないことが良く知られているが、非鉄製錬における電解精製工程で発生する陽極泥には白金族元素が濃縮されており、白金族元素回収原料とされている。陽極泥からの白金族元素の回収に関しては種々のプロセスが開発されているが、近年、イオン交換樹脂、溶媒抽出剤を利用した湿式精錬が広く行われている。

【0003】

しかしながら、イオン交換樹脂や溶媒抽出剤が比較的高価であること、溶離性があまりよくないこと、卑金属や共存イオンの混在により回収効率にばらつきがあるなどの難点があった。

【0004】

そこで、特許文献1では、イリジウム、ルテニウム含有の工業廃水を硫化剤処理し、不純物を除去した後、液中のイリジウムやルテニウムを活性炭に吸着させて回収する技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−174336号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載の技術では、イリジウムやルテニウムを吸着させた状態の活性炭においては、イリジウム、ルテニウムの品位が低く、さらに活性炭から高効率でイリジウム、ルテニウムを直接水溶液に溶離させることは難しく、イリジウム、ルテニウムの精製、回収の観点から改善する余地がある。

【0007】

本発明は、イリジウムの精製、回収に際して、比較的安価で利用できる活性炭を利用し、この活性炭に吸着させたイリジウム、ルテニウムから高効率でイリジウムを回収する方法を提供する。

【課題を解決するための手段】

【0008】

本発明は、以下の(1)〜(4)に示すものである。

(1)イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、

イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程と、

前記焼却工程で得られた焼却灰から塩化揮発により不純物を除去する塩化揮発工程と、

塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程と、

前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程と、

前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程と、

前記ルテニウム蒸留工程で得られた蒸留後液に塩基アンモニウムを添加して、イリジウムを晶析させる晶析工程と

を有する方法。

(2)前記晶析工程で得られた晶析物を用いて、さらに晶析処理を行う再晶析工程を有する(1)記載の方法。

(3)(1)または(2)記載の方法で得られた晶析物に塩基を添加してアンモニアを除去するアンモニア除去工程と、

前記アンモニア除去工程で得られた処理後液を中和する中和工程と、

前記中和工程で得られた中和後液を焼成することによりイリジウム固体を得る焼成工程と

を有する(1)または(2)記載の方法。

(4)前記焼成工程で得られたイリジウム固体を破砕して、イリジウムパウダーを得る破砕工程をさらに有する(3)記載の方法。

【発明の効果】

【0009】

本発明によれば、従来において困難であった、イリジウム、ルテニウムが吸着した活性炭からのイリジウムの精製、回収を、高効率で行うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るイリジウムの回収方法の一実施形態を示すフローチャートである。

【発明を実施するための形態】

【0011】

本発明の一例を示す基本的な工程フローを図1に挙げ、以下本発明について具体的に説明する。

【0012】

本発明の方法に実施に先立って、イリジウム、ルテニウムを吸着させた活性炭を得る。このような活性炭を得る方法としては、例えば特許文献1に記される方法が挙げられる。具体的には、銅電解殿物を脱銅浸出、塩化浸出、金浸出、SO2還元した後の工業廃水に、酸を添加して酸性溶液とし、続いて酸化還元電位を適切なレベルに調整しながら、水硫化ナトリウムなどの硫化剤にて処理し、不純物を硫化物にして除去した後、この硫化後液を活性炭に通して、イリジウム、ルテニウムを活性炭に吸着させる。

【0013】

ステップ(S1)では、イリジウム、ルテニウムが吸着した活性炭を焼却処理する。

この焼却処理により、活性炭のカーボンが除去される。ここで、焼却処理の条件としては、活性炭を金属性または、耐火レンガの炉に投入し、バーナーで加熱し、活性炭を着火させる。炉内に空気を送風することで燃焼速度を上げることができる。活性炭は燃焼し二酸化炭素として分離され、イリジウム、ルテニウム、その他の金属成分が焼却灰として炉内に残留するので、回収する。活性炭50〜100kgに対し、燃焼状態に合わせて2〜8m3/minの空気をファンで吹き込む(少なすぎると燃焼性が悪く、多すぎると飛散してしまう)。活性炭が燃焼し、炉内の嵩が減少したら追い入れを行い燃焼させる。

【0014】

ステップ(S1)で焼却処理して得られた焼却灰を、ステップ(S2)にて、塩化揮発処理する。

具体的には、焼却物をまず塩化揮発により、Sn、Pb、As、Sb、Biの不純物金属種を除去する。この塩化揮発処理は、例えば活性炭焼却灰15kgに対して、カーボン250gを添加し、塩素ガス雰囲気中で200℃で1時間、440℃で2時間、820℃で5時間保持する条件下で行うことができる。

【0015】

続いて、ステップ(S3)にて、塩化揮発後の残渣のイリジウム、ルテニウムを水に可溶な塩にする。

この可溶塩化処理は、例えば塩化揮発残渣5kgに対して、活性炭450g、塩化ナトリウム5.5kgを添加し、塩素ガス雰囲気中で300℃で1時間、520℃で4時間、780℃で3時間保持する条件下で行うことができる。

【0016】

ステップ(S3)で得られた塩からイリジウム、ルテニウムを、水で浸出処理する(ステップ(S4)。

ここで使用する水としては、イオン交換水、蒸留水など、他の金属種が極力混在していない純水を用いることができる。

この水浸出は、塩化焙焼物50Kgをイオン交換水150Lに投入し、80℃で1時間加熱溶解し、未溶解物をろ過分離して行うことができ、RuとIrが溶解した水浸出液が得られる。

【0017】

ステップ(S5)では、ステップ(S4)で得られた浸出後液に含まれるルテニウムを蒸留することにより、分離除去する。

ここで、ルテニウム蒸留処理は、例えば水浸出液50L対して、臭素酸ソーダを15kg添加し、減圧しながら、80℃で2時間加熱する条件下で行うことができる。ここで水浸出液中のRuはRuO4としてガス化するので、これを塩酸溶液に吸収させ、純度の高いRu塩酸溶液が得られる。Irとその他の不純物は蒸留後液に残る。

【0018】

ステップ(S6)では、ステップ(S5)で得られる蒸留後液に、塩化アンモニウムを加えることにより、イリジウムを晶析させる。この晶析処理により、白金属元素以外の不純物の大部分が除去される。

【0019】

ステップ(S6)の晶析処理にて得られるイリジウム晶析物を再度、水に溶解させて、晶析処理(再晶析処理)を行ってもよい。再晶析に使用可能な剤、条件等は、ステップ(S5)の晶析処理と同様である。再晶析処理により、不純物の品位をさらに下げることができる。

【0020】

ステップ(S7)では、ステップ(S6)の晶析処理にて得られるイリジウム晶析物を再び溶解させて、イリジウム晶析物に含まれるアンモニアを除去する。

具体的には、イリジウム晶析物を溶解した溶液に、塩基を添加することにより、アンモニアの揮発除去を行うことができる。ここで使用可能な塩基としては、例えば水酸化ナトリウム、水酸化カリウムなどが挙げられる。

液中のアンモニアは、解離性(NH4+)と非解離性(NH3)の二形態で存在していて、この両形態の割合は乖離定数と液温により決まる。例えば液温が20℃である場合、非解離性アンモニアの割亜が50%以上となるのはpHが9.4以上であり、pH11では97%程度になる。液中から揮発除去が可能であるアンモニアは、非解離性アンモニアの形態であるので、塩基を添加することで液のpHを9以上に上げることが必要である。好ましくは、pHを9から13である。このときの加熱温度は、70℃以上である。好ましくは、70℃から100℃である。保持時間は、4時間以上である。

これにより、液中に存在するアンモニウムイオンの大部分をアンモニアとして揮発除去することができる。

【0021】

アンモニアの揮発除去の処理を行った後で、さらに酸化剤を添加して残余のアンモニアを除去することが好ましい。アンモニアが残存していると、後述するイリジウムの水酸化反応が不十分となり、イリジウムの回収効率が減少することがある。

この酸化剤としては、空気、酸素含有ガス、過酸化水素、次亜塩素酸塩などが挙げられる。

【0022】

ステップ(S8)では、ステップ(S7)でアンモニアを除去するために、強アルカリになった液に酸を添加し、中和することで、pHを下げる、例えばpHを9より低下させる処理を行う。ここで、pHを9より低下させるのは、イリジウムの水酸化物形成時の液pHが9より高いと、イリジウムの一部が水酸化物錯イオンを形成することで沈殿しなくなり、回収することが困難となるからである、一方で、pHが低すぎると、水酸化物が形成されず、イリジウムの回収が困難となる。したがって、液のpHは例えば5以上であることが好ましい。また、液のpHを7〜9にすることがより好ましい。

【0023】

酸としては、塩酸、硫酸、硝酸、炭酸、酢酸、リン酸、蓚酸の何れか一つを用いる。酸(例えば塩酸)添加後、酸化剤(例えば次亜塩素酸塩)を添加することでイリジウムは3価から4価に酸化されて水酸化イリジウムとして沈殿する。徐冷後、濾過により水酸化イリジウムを回収する。

【0024】

ステップ(S9)では、ステップ(S8)で得られる水酸化イリジウムを焼成して、固体イリジウムを得る。

焼成は、例えば水素雰囲気中で850℃で3時間保持した後、室温まで放冷後に粗粉砕し、さらに粗粉砕した焼成物を再び、水素雰囲気中で8500℃で3時間保持した後、室温まで放冷する条件下で行うことができる。

【0025】

固体イリジウム(Ir固体)は、そのまま用いることもできるが、さらにステップ(S10)にて破砕処理し、パウダーにすることがハンドリングの観点から好ましい。

【0026】

以上、本発明の一実施形態につき説明したが、本発明の目的等を逸脱しない範囲で種々の変更は可能である。

【実施例】

【0027】

本発明について実施例を挙げて具体的に説明するが、本発明は、これら実施例により何等限定されるものではない。

(実施例1)ルテニウム、イリジウムが吸着した活性炭の調製

特許文献1の実施例2に記載の手順に従って、ルテニウム、イリジウムが吸着した活性炭を調製した。

表1に、このルテニウム、イリジウム吸着活性炭(Ru・Ir吸着活性炭)の各成分の分析値を示す。

【0028】

【表1】

【0029】

(実施例2)Ru・Ir吸着活性炭の焼却処理

容量200Lの炉に、表1で示したような組成比を有する活性炭を投入し、灯油バーナーで加熱し、活性炭に着火させた。その後、SUS製のランスパイプで空気を送風し燃焼を促進させた。活性炭が燃焼し、焼却灰が残ったら再度、活性炭を上から投入し、燃焼させる操作を繰返し、焼却灰を回収した。

表2に、焼却灰中の各成分の分析値を示す。

【0030】

【表2】

【0031】

(実施例3)焼却灰の焙焼処理

表2に示したような組成比を有する焼却灰を、塩化揮発処理し、塩化揮発処理残渣を塩化焙焼処理した。

具体的には、塩化揮発工程では、活性炭焼却灰15kgに対して、カーボン250gを添加し、塩素ガス雰囲気中で200℃で1時間、440℃で2時間、820℃で5時間保持した。この操作で7kgの揮発残渣が得られた。可溶塩化工程では、塩化揮発残渣5kgに対して、活性炭450g、塩化ナトリウム5.5kgを添加し、塩素ガス雰囲気中で300℃で1時間、520℃で4時間、780℃で3時間保持した。この操作で10kgの揮発残渣が得られた。

表3に、塩化揮発処理後の残渣における各成分の分析値を示し、表4に、この塩化揮発処理残渣の可溶塩化処理により得られた塩における各成分の分析値を示す。

【0032】

【表3】

【0033】

【表4】

【0034】

(実施例4)塩化焙焼物の水浸出

表4に示した組成比を有する塩を、水にてイリジウム、ルテニウムの浸出処理を行った。

具体的には、塩50Kgをイオン交換水150Lに投入し、80℃で1時間加熱溶解した。未溶解物をろ過分離し、RuとIrが溶解した水浸出液を得た。

表5にこの水浸出液における各成分の分析値を示す。

【0035】

【表5】

【0036】

(実施例5)水浸出液からのルテニウム蒸留

表6に示したような組成比を有する水浸出液を蒸留し、ルテニウムを蒸留除去した。

水浸出液50L対して、臭素酸ソーダを15kg添加し、減圧しながら、80℃で2時間加熱した。水浸出液中のルテニウム(Ru)はRuO4としてガス化するので、これを塩酸溶液に吸収させ、純度の高いRu塩酸溶液を得た。Ru塩酸溶液を、塩化アンモニウムで晶析した後、焼成、粉砕し、99.95%のRuパウダーが得られた。イリジウム(Ir)とその他の不純物は蒸留後液に残った。

表7に、蒸留後液における各成分の分析値を示す。

【0037】

【表6】

【0038】

【表7】

【0039】

(実施例6)蒸留後液からのIr晶析/再晶析

表7に示したような組成比を有する蒸留後液から、水酸化イリジウムを晶析した。

蒸留後液50Lを80℃まで加熱した後に、塩化アンモニウムを7.5kg添加し、80℃で1時間更に加熱した。40℃まで放冷後、1μmメンブランフィルターでろ過し、Irの晶析物を回収した。

表8に、晶析物をろ取後の晶析後液(ろ液)における各成分の分析値を示す。また、表9に、晶析物における各成分の分析値を示す。

【0040】

【表8】

【0041】

【表9】

【0042】

表9に示したような組成比を有するIr晶析物を、さらに純水に溶解させて、再晶析処理を行った。

具体的には、上記で得た晶析物を50Lのイオン交換水に溶解後に、塩酸を添加し、酸濃度を1.5mol/Lに調整した。80℃まで加熱した後に、塩化アンモニウムを6.0kg添加し、80℃で1時間更に加熱した。40℃まで放冷後、1μmメンブランフィルターでろ過し、Irの再晶析物を回収した。

表10に、再晶析物をろ取後の再晶析後液(ろ液)における各成分の分析値を示す。また、表11に、再晶析物における各成分の分析値を示す。

【0043】

【表10】

【0044】

【表11】

【特許請求の範囲】

【請求項1】

イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、

イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程と、

前記焼却工程で得られた焼却灰から塩化揮発により不純物を除去する塩化揮発工程と、

塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程と、

前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程と、

前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程と、

前記ルテニウム蒸留工程で得られた蒸留後液に塩基アンモニウムを添加して、イリジウムを晶析させる晶析工程と

を有する方法。

【請求項2】

前記晶析工程で得られた晶析物を用いて、さらに晶析処理を行う再晶析工程を有する請求項1記載の方法。

【請求項3】

請求項1または2記載の方法で得られた晶析物に塩基を添加してアンモニアを除去するアンモニア除去工程と、

前記アンモニア除去工程で得られた処理後液を中和する中和工程と、

前記中和工程で得られた中和後液を焼成することによりイリジウム固体を得る焼成工程と

を有する請求項1または2記載の方法。

【請求項4】

前記焼成工程で得られたイリジウム固体を破砕して、イリジウムパウダーを得る破砕工程をさらに有する請求項3記載の方法。

【請求項1】

イリジウムおよびルテニウムが吸着した活性炭からイリジウムを精製、回収するイリジウムの回収方法であって、

イリジウム/ルテニウムが吸着した活性炭を焼却する焼却工程と、

前記焼却工程で得られた焼却灰から塩化揮発により不純物を除去する塩化揮発工程と、

塩化揮発残渣のイリジウム/ルテニウムを可溶塩化する可溶塩化工程と、

前記可溶塩化工程で得られた塩から水を用いてイリジウムおよびルテニウムを浸出する浸出工程と、

前記浸出工程で得られた水浸出液からルテニウムを蒸留して除去するルテニウム蒸留工程と、

前記ルテニウム蒸留工程で得られた蒸留後液に塩基アンモニウムを添加して、イリジウムを晶析させる晶析工程と

を有する方法。

【請求項2】

前記晶析工程で得られた晶析物を用いて、さらに晶析処理を行う再晶析工程を有する請求項1記載の方法。

【請求項3】

請求項1または2記載の方法で得られた晶析物に塩基を添加してアンモニアを除去するアンモニア除去工程と、

前記アンモニア除去工程で得られた処理後液を中和する中和工程と、

前記中和工程で得られた中和後液を焼成することによりイリジウム固体を得る焼成工程と

を有する請求項1または2記載の方法。

【請求項4】

前記焼成工程で得られたイリジウム固体を破砕して、イリジウムパウダーを得る破砕工程をさらに有する請求項3記載の方法。

【図1】

【公開番号】特開2013−112857(P2013−112857A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260614(P2011−260614)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(502362758)JX日鉱日石金属株式会社 (482)

【Fターム(参考)】

[ Back to top ]