ヘテロ原子含有グラフェン

【課題】固体高分子形燃料電池の電極触媒として、白金触媒の代替が期待される炭素化触媒は、焼成工程で極めて堅固な塊状物となるため、微粉化に問題がある。

【解決手段】ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

【解決手段】ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ソルボサーマル反応物を熱分解することにより製造されるヘテロ原子含有グラフェンに関する。

【背景技術】

【0002】

最近、地球温暖化や環境汚染の問題を根本的に解決するため二酸化炭素を発生しないクリーンなエネルギー源の一つとして固体高分子形燃料電池が注目されており、定置用電熱併供システムとして実際に使用され始めており、また電気自動車等の移動用電源としても検討されている。固体高分子形燃料電池の問題点として、電極に多量の白金触媒を使用するため、コストが高い点がある。白金触媒の低コスト化や代替触媒の開発が急務である。その中の有力な代替触媒の一つとして、難黒鉛化性炭素を生成する原材料に金属化合物を添加混合し後、焼成による炭素化処理により得られ、その構造の一部に該金属粒子の周りにオニオン(玉ねぎ)状に積層発達したグラファイト類似構造のカーボンナノオニオン構造を有するもの、あるいは、窒素原子及び又はホウ素原子を含有する炭素前駆体高分子に遷移金属を混合し、焼成による炭素化処理により、複数のグラフェン層からなる直径数十nmの中空の殻(シェル)が形成されたもの、いわゆるカーボンアロイ触媒が提案されている(例えば特許文献1及び2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−249231号公報

【特許文献2】特開2010−275116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述した公知カーボンアロイ触媒の製造方法については、原材料の炭素化を高温・不活性雰囲気下で長時間行わなければならない、該炭素化物が極めて堅固な塊状物であるため、カーボンアロイ触媒として電極に用いるあたり相当な手間を掛け粉砕しなければならない、など製造工程が煩瑣である問題、及び高分子物質の熱分解に伴い収率が低下するという問題があった。

【課題を解決するための手段】

【0005】

本発明者等は、ヘテロ原子とヒドロキシ基とを有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を熱分解することにより、高い酸素還元触媒活性を有するヘテロ原子含有グラフェンを極めて簡便に製造でき、かつ、これが従来のカーボンアロイ触媒の製造方法における前記課題を解決するものであることを見出し、本発明を完成するに至った。本発明の要旨を以下に示す。

【0006】

(1)ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

(2)前記(1)記載の製造方法により得られる、単層のグラフェンシートが1〜10層積層されていることを特徴とするヘテロ原子含有グラフェン。

(3)前記(1)記載の製造方法により得られる、平面方向の大きさが10nm〜100μmであり、かつ該グラフェンが平面状、多数の皺が入った状態、泡状、折り畳まれた状態のいずれかであることを特徴とするヘテロ原子含有グラフェン。

(4)ソルボサーマル反応物が、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを耐圧容器に封入し、加熱することによりソルボサーマル反応を行った反応物であり、かつ、該ソルボサーマル反応物を耐圧容器から取り出し、大気中で又は不活性ガス中で、250℃〜1,500℃に加熱する条件にて熱分解が行われることを特徴とする、前記(1)記載のヘテロ原子含有グラフェンの製造方法。

(5)少なくとも1個のヒドロキシ基を有する前駆体化合物が、下記一般式(1)で表される化合物であることを特徴とする前記(4)記載のヘテロ原子含有グラフェンの製造方法。

【化1】

ここで、R1、R2、R3、R4はそれぞれ独立に組成式CjHkQlOmで表される基であり、そのj、k、l、m、nはそれぞれ独立に0又は正の整数を表す(ただし、n=0の場合は、R1、R2、R3、R4のうち2つがC0H0Q0O0、つまり存在せず、存在する残り2つの基が単結合している)。Qはホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子を表す。R1、R2、R3、R4のうち2つ以上が同じ基であってもよく、また2つ以上の基が環状構造を形成してもよいが、R1、R2、R3、R4またはこれらが形成する環状構造において少なくとも1個のヒドロキシ基が存在する。R1、R2、R3、R4およびCnの原子数の合計は100以下である。

(6)ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるよう用いることを特徴とする前記(5)記載のヘテロ原子含有グラフェンの製造方法。

(7)ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物およびアルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる1種類以上共存させることを特徴とする前記(5)または(6)記載のヘテロ原子含有グラフェンの製造方法。

(8)熱分解を複数回行うことを特徴とする前記(1)、(4)〜(7)のいずれかに記載のヘテロ原子含有グラフェンの製造方法。

(9)ヘテロ原子の含有量が0.1原子%以上である前記(2)または(3)に記載のヘテロ原子含有グラフェン。

【発明の効果】

【0007】

本発明によれば、従来の白金触媒代替用炭素触媒(カーボンアロイ触媒)の製造方法と比較して、極めて簡単な製造方法にて、高い触媒活性を有し、燃料電池電極触媒として好適に使用されるヘテロ原子含有グラフェンを提供することができる。また、本発明のヘテロ原子含有グラフェンは各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料としても使用することができる。

【図面の簡単な説明】

【0008】

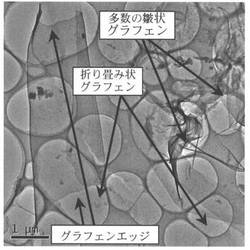

【図1】は実施例1の皺の多数入ったグラフェン及び折り畳まれたグラフェンの形態を示す図である。

【図2】は本発明の平面状グラフェンの形態を示す図である。

【図3】は本発明の泡状のグラフェンの形態を示す図である。

【図4】は比較例2の高分子前駆体を焼成して得た炭素材料の形態を示す図である。

【図5】は実施例1の触媒のXPS分析結果を示す図である。

【図6】は実施例1〜3及び比較例1、2のオンセットポテンシャル(酸素還元開始電位)を示す図である。

【図7】は実施例1〜3及び比較例1、2の電位と電流密度の関係を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明を実施するための形態について述べるが、本発明は以下の例に限定されるものではない。

本発明は、ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法である。

【0010】

前記の前駆体化合物が有する1つ以上のヘテロ原子としては窒素およびホウ素が好ましく、特に窒素が好ましい。

前記の前駆体化合物が有する少なくとも1つのヒドロキシ基としては、アルコール性ヒドロキシ基、フェノール性ヒドロキシ基のほか、ヒドロキシアミン類等における窒素原子に直接結合したOH基や、ホウ酸類におけるホウ素原子に直接結合したOH基などのように、前記のヘテロ原子に直接結合したOH基でも良い。

【0011】

本発明の製造方法において、前記の前駆体化合物を複数種類用いても良い。

本発明の製造方法において、前記のアルカリ金属は、リチウム、ナトリウム、カリウムから選ばれる1種類以上を用いることもできる。

【0012】

本発明における、前記の前駆体化合物とアルカリ金属とのソルボサーマル反応物とは、原料、つまり該前駆体化合物と該アルカリ金属を、それらが溶解可能な溶媒とともに耐圧密封容器に封入して加熱、加圧する方法(ソルボサーマル法)により反応させた反応物である。

【0013】

本発明における熱分解とは、前記のソルボサーマル反応物を加熱して分解・変性させることであり、不活性雰囲気でもよく、大気中など酸素が存在する雰囲気でも良い。本発明に使用される前駆体化合物としては、前記一般式(1)で示されるものが好ましい。

【0014】

特に、該前駆体化合物としては、窒素原子とヒドロキシ基がアルキレン基を介して結合している構造を有する炭素数1〜20の有機化合物、つまり、メタノールアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、プロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン、ブタノールアミン、N−メチルメタノールアミン、N−エチルメタノールアミン、N−プロピルメタノールアミン、N−ブチルメタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−プロピルエタノールアミン、N−ブチルエタノールアミン、N−メチルプロパノールアミン、N−エチルプロパノールアミン、N−プロピルプロパノールアミン、N−ブチルプロパノールアミン、N−メチルブタノールアミン、N−エチルブタノールアミン、N−プロピルブタノールアミン、N−ブチルブタノールアミン、N,N−ジメチルメタノールアミン、N,N−ジエチルメタノールアミン、N,N−ジプロピルメタノールアミン、N,N−ジブチルメタノールアミン、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジプロピルエタノールアミン、N,N−ジブチルエタノールアミン、N,N−ジメチルプロパノールアミン、N,N−ジエチルプロパノールアミン、N,N−ジプロピルプロパノールアミン、N,N−ジブチルプロパノールアミン、N,N−ジメチルブタノールアミン、N,N−ジエチルブタノールアミン、N,N−ジプロピルブタノールアミン、N,N−ジブチルブタノールアミン、N−メチルジメタノールアミン、N−エチルジメタノールアミン、N−プロピルジメタノールアミン、N−ブチルジメタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、N−プロピルジエタノールアミン、N−ブチルジエタノールアミン、N−メチルジプロパノールアミン、N−エチルジプロパノールアミン、N−プロピルジプロパノールアミン、N−ブチルジプロパノールアミン、N−メチルジブタノールアミン、N−エチルジブタノールアミン、N−プロピルジブタノールアミン、N−ブチルジブタノールアミン、N−(アミノメチル)メタノールアミン、N−(アミノメチル)エタノールアミン、N−(アミノメチル)プロパノールアミン、N−(アミノメチル)ブタノールアミン、N−(アミノエチル)メタノールアミン、N−(アミノエチル)エタノールアミン、N−(アミノエチル)プロパノールアミン、N−(アミノエチル)ブタノールアミン、N−(アミノプロピル)メタノールアミン、N−(アミノプロピル)エタノールアミン、N−(アミノプロピル)プロパノールアミン、N−(アミノプロピル)ブタノールアミン、N−(アミノブチル)メタノールアミン、N−(アミノブチル)エタノールアミン、N−(アミノブチル)プロパノールアミン、N−(アミノブチル)ブタノールアミン、N−ヒドロキシエチルピロリジン、N−ヒドロキシエチルピペラジン、N−ヒドロキシエチルモルホリン、N−ヒドロキシプロピルピロリジン、N−ヒドロキシプロピルペラジン、N−ヒドロキシプロピルモルホリン、3−ヒドロキシキヌクリジン、ピリジンメタノール類、セリン、トレオニンよりなる群から選ばれる1種類以上が好ましい。

【0015】

さらに、下記の構造式で示される化合物の及びその誘導体を使用することができる。

【化2】

(上記構造式中、RおよびR’はそれぞれ独立に炭素数1〜18のアルキル基、炭素数6〜12のアリル基、または炭素数7〜14のアラルキル基を表し、RとR’は同一であっても異なってもよい。)

【0016】

本発明の製造方法としては、前記の前駆体化合物と前記のアルカリ金属とを耐圧容器に封入し、好ましくは攪拌しながら、加熱することにより反応物を得ることができる。該耐圧容器は、ソルボサーマル反応時の圧力増加に耐えられるよう5〜20MPa程度の圧力に耐えることのできるステンレス製のもの又は鉄製容器の内側をテフロン(登録商標)等でライニングしたものを使用することができ、オートクレーブ等の耐圧反応器が好ましい。なお、ソルボサーマル反応時の圧力としては、加熱による圧力増加だけでなく、封入時に予め空気などで加圧しても良い。

【0017】

加熱は公知の加熱手段を利用し行うことができ、1℃〜2℃/分の速度で徐々に温度を上昇させ、100℃〜400℃、より好ましく100〜300℃の温度で反応させることが望ましい。ソルボサーマル法による反応時間は、10時間〜100時間、より好ましくは12〜96時間かけて、未反応のアルカリ金属が残らないように反応を完結させることが望ましい。

なお、上記のソルボサーマル反応物の主成分は、前記の前駆体化合物とアルカリ金属が反応して生じるアルカリ金属アルコキサイド型の化合物であると思われる。

【0018】

更に、本発明の製造方法としては、熱分解が、上記のソルボサーマル反応終了後、好ましくは耐圧容器を常温まで冷却した後、該ソルボサーマル反応を該耐圧容器から取り出し、大気中で、250℃〜1,500℃の温度に加熱する条件で行われると好ましい。この熱分解時の加熱により、該ソルボサーマル反応はポップコーンの如く、数分以内で音を発生しながら反応し、ヘテロ原子含有が粒子の形状にて生成する。反応の終点は、音がしなくなった時点で確認することができる。前記の前駆体化合物として、揮発性の高い化合物を使用した場合、電気火花を飛ばす又は、火炎を近づけるだけで、反応が進行する場合があり、好ましい。また、加熱温度を高くし過ぎると燃焼するので、燃焼しない範囲で行う必要がある。

【0019】

本発明の製造方法における該熱分解は、窒素やアルゴンなど不活性雰囲気で行っても良いが、大気中など酸素が存在する雰囲気で行っても良く、また大気を不活性ガスなどで希釈した雰囲気で行っても良い。該熱分解を行う雰囲気の酸素濃度が高い場合は、生成したグラフェンが燃焼するので好ましくない。

【0020】

本発明の製造方法において、熱分解により得られたヘテロ原子含有グラフェンを蒸留水で洗浄することにより、残留しているアルカリ金属、あるいは水酸化アルカリ等の不純物を除去し、高純度のヘテロ原子含有グラフェンを得ることができる。洗浄後のヘテロ原子含有グラフェンを乾燥しても良いが、乾燥しないで、アイオノマーと混合し、アイオノマー中に分散させて燃料電池触媒層のインクとして使用することもできる。

【0021】

なお、本発明の製造方法により、ヘテロ原子含有グラフェンは扱い易い粒子状で得られるため、燃料電池の電極触媒などの用途に用いる場合、粉砕することなくそのまま用いることができ、工業生産上極めて有利であるが、勿論、粉砕・分級して使用してもよい。

【0022】

本発明の製造方法により得られる、ヘテロ原子含有グラフェン中のヘテロ原子と炭素原子の割合は、前駆体化合物の分子構造中に含有される、ヘテロ原子数と炭素原子数の比によって調整することもできる。

【0023】

本発明により得られたヘテロ原子含有グラフェンは、温度と時間を変えて更に熱分解することにより、グラフェン中の炭素又はヘテロ原子の一部を離脱させ、炭素原子とヘテロ原子の含有比率をコントロールすることができる。つまり、本発明の製造方法において前記の熱分解を複数回行うことは、ヘテロ原子含有グラフェンの組成、構造、および触媒活性を変化させて、触媒活性を必要とするレベルにするのに有益な手段となる。

これらの方法により、本発明の製造方法において、得られるヘテロ原子含有グラフェン中のヘテロ原子と炭素の比を1:99〜20:80の間でコントロールすることができる。

【0024】

本発明の製造方法におけるソルボサーマル反応においては、前記の少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる少なくともの1種類以上を共存させてもよい。これら任意の添加剤として、代表的なものは、メタノール、エタノール、ポリアミド、ポリイミド、ポリボラン、有機ホウ素ポリマー、ポリサルファイド、シリコーン樹脂、フッ素樹脂、フッ素化樹脂、ベンゼン、トルエン、アセトン、メラミン、尿素、ボラジン、フタロシアニン、アンモニア、金属の塩化物、金属の硫化物、ナノ粒子、フラーレンそれらの誘導体等を使用することができる。これら任意の添加剤により、ヘテロ原子含有グラフェンに様々な特性及び構造を付与することができるができる。

【0025】

また、本発明の製造方法におけるソルボサーマル反応においては、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるように用いることが好ましい。該モル比を1:1としても良いが、該アルカリ金属に対して該ヒドロキシ基が過剰になるようにして、アルカリ金属を完全に反応させることが容易な条件で実施することも望ましい。

【0026】

本発明の製造方法により得られるヘテロ原子含有グラフェンは単層のグラフェンが1〜10層積層された構造のものであり、絹布のごとく柔軟なものである。

前記のとおり、前駆体化合物の種類及びアルカリ金属の種類により、生成されるヘテロ原子含有グラフェンの形態に違いが出てくる。例えば図1、図2は、ジエタノールアミン前駆体と金属ナトリウムを使用してステンレス容器中で生成したヘテロ原子含有グラフェンであるが、図1には表面に皺が多数入ったもの、折り畳まれた形態のものが、図2には平面状のものが示されている。図3にはテフロン(登録商標)でライニングされた耐圧容器を使用して生成された泡状のものが示されている。このように容器の材質により生成されるヘテロ原子含有グラフェンの形態が異なる場合がある。これらのグラフェンの大きさは、平面方向で10nm〜100μm程度の大きなもので、他のグラフェン生成法に比較してサイズの大きなものが生成できる特徴がある。

【0027】

本発明の製造方法では、ヘテロ原子の含有量が0.1原子%以上であるヘテロ原子含有グラフェンを容易に製造することができ、10原子%以上や14原子%以上のものも容易に製造できる。本発明の製造方法で得られる固体高分子形燃料電池電極に適したヘテロ原子含有グラフェンとしては、ヘテロ原子の含有量が0.1原子%以上20原子%以下であるとより好ましく、1.0原子%以上20原子%以下であるとより好ましく、10原子%以上〜20原子%以下であるものも好ましい。特にヘテロ原子が窒素原子またはホウ素原子であると好ましい。

【0028】

生成されたヘテロ原子含有グラフェンの表面、エッジ部分及び積層層間内面には前駆体由来のヘテロ原子が含有された状態で存在し、触媒活性の活性点になると考えられる。本発明のヘテロ原子含有グラフェンが前記さまざまな形態をとることができるため、固体高分子形燃料電池のカソード電極触媒として使用する場合、アイオノマー等の高分子電解質と混合してインクを作成し、該インクを電極上に塗布して触媒層を形成する必要があるが、平面状のグラフェンだけで触媒層を形成するとグラフェンが密に積層された構造となり、触媒層の表面の活性点しか酸素還元反応に寄与しないが、ヘテロ原子含有グラフェンは前記多様な形態を取るため、インクにして触媒層を形成しても隙間のある多孔性の触媒層となり、触媒層の表面だけでなく内部の活性点までも酸素還元反応に寄与することができる。また、触媒層の内部まで酸素の供給が可能となり、燃料電池に多くの電流を流しての電圧の低下が少ない利点がある。

本発明のヘテロ原子含有グラフェンは、燃料電池の電極触媒のほか、各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料として用いることができる。

【0029】

本発明により、生成したヘテロ原子含有グラフェンの性質は以下の方法にて行った。

(1)原子組成

生成したヘテロ原子含有グラフェン中の元素分析はCHN元素分析装置により行い、結合状態の確認はXPS(X線光電子分光法)にて行った。

(2)形態

生成したヘテロ原子含有グラフェンの形態はTEM(透過型電子顕微鏡)により約10,000倍程度に拡大して確認した。

(3)酸素還元活性

酸素還元活性は、常温で回転電極法によりリニアスイープボルタンメトリーを行って測定したオンセットポテンシャル(酸素還元開始電位)として求めた。オンセットポテンシャルは触媒固有の性能を評価する指標であり、高い方が触媒性能が高いことを示している。

そこで、電圧値及び酸素還元開始電位は、それぞれ可逆水素電極(RHE)を用いて測定した。

【0030】

なお、リニアスイープボルタンメトリーの手順は以下A〜Dに示した。

(i)プラスチックバイアルに、ヘテロ原子含有グラフェン5mgをとり、ガラスビーズをスパチュラ一杯、ナフィオン(Aldrich社製)50μl並びに蒸留水及びエタノールをそれぞれ150μlずつ加え、20分間超音波をあててスラリーとした。

(ii)上記スラリーを4μlとり、回転電極のガラス状炭素上に塗付し、飽和水蒸気雰囲気下で乾燥した。

(iii)乾燥後の回転電極を作用極とし、電極を参照極とし、白金線を対極とした。電解液である0.5M硫酸に酸素を30分間バブリングした後、自然電位を測定した。

(iv)次いで、600s初期電位を印加した後に、掃引速度1mV/s、回転速度1,500rpmで、1.2V〜0V(RHE)まで測定を行った。

(v)上記測定で、−2μA・cm−2における電圧値を酸素オンセットポテンシャル(還元開始電位)として算出した。

【実施例】

【0031】

以下、実施例により本発明を更に詳しく説明するが、これらに実施例により、本発明の範囲が限定されるものではない。

【0032】

(実施例1)<ヘテロ原子含有グラフェンの例>

5.25gのジエタノールアミンを容積100mlのステンレス製オートクレーブ入れる。次いで、金属ナトリウム2.29gを入れ、容器を密封する。このオートクレーブの内部を攪拌しながら、ヒーターを利用して、1.7℃/分程度の加熱速度で220℃まで昇温し、72時間保持して反応を完結する。オートクレーブをヒーターから取り出し、冷却後、反応物を取り出す。反応物を金属製の容器に入れ、600℃のオーブンに入れ、熱分解すると、5分間程度でポップコーン状に音を立てて反応し、窒素原子含有グラフェンを得た。生成したグラフェンを蒸留水で洗浄し、乾燥し、窒素原子含有グラフェンを得た。TEMによる窒素原子含有グラフェンの写真から、平面状、多数の皺が入った状態、折畳まれた状態のグラフェンが生成したことが分った(図1、図2)。CHN分析の結果、ドープされた窒素原子の割合は14.8原子%であった。また、XPSの分析結果によると、398.5eVのピークと400.5eVから、窒素原子はグラフェンのエッジと面内に含有されていることが分った(図5)。

得られた窒素含有グラフェン5mgを取り、前記記載の回転電極法により酸素還元活性を評価した。オンセットポテンシャルを図6に、電位―電流密度の関係を図7に示した。更に、表1にも結果を示す。

【0033】

(実施例2)<実施例1のヘテロ原子含有グラフェンを更に熱分解した例>

実施例1と同様の操作によって得られた窒素原子含有グラフェンに対して、更に、加熱温度を800℃とする以外は実施例1と同様に熱分解を行い、窒素原子含有グラフェンを得た。各種の分析および評価も実施例1と同様に行った。結果を表1などに示す。得られた窒素原子含有グラフェンの窒素含有量は10.1原子%であった。また、実施例1と同様に酸素還元活性を測定した。

【0034】

(実施例3)<実施例2の2回目の熱分解温度を高くした例>

2回目の熱分解における加熱温度を、1,000℃とする以外は実施例2と同様の操作を行い、窒素原子含有グラフェンを得た。各種の分析および評価も実施例2と同様に行った。結果を表1などに示す。この窒素原子含有グラフェンの窒素含有量は6.3原子%であった。また、実施例1と同様に酸素還元活性を測定した。

【0035】

(比較例1)<ヘテロ原子を含有しないグラフェンの例>

実施例1のエタノールアミンの代わりに、4.6gのエタノールを使用する以外は実施例1と同様にして、窒素原子を含有しないグラフェンを得た。また、実施例1と同様に酸素還元活性を測定した。結果を表1などに示す。

【0036】

(比較例2)<高分子炭素前駆体を焼成して調製した炭素触媒の例>

フェノール樹脂3.3質量部をアセトン237質量部に溶解し、1.0質量部の鉄フタロシアニンを加えた後にアセトンを減圧留去することにより、フェノール樹脂及び23.3質量%の鉄フタロシアニンからなるフェノール樹脂組成物を得た。

上記で得たフェノール樹脂組成物につき、窒素雰囲気下、800℃において60分焼成して炭素化処理した後、ボールミルを用いて5時間粉砕し、さらに900℃で60分焼成することにより、炭素材料を得た。得られた炭素材料は粉砕して微粒子にするのが困難であり、10μmを越す粒子が混在していた。粉砕後の形態及び酸素還元活性を測定した。結果を表1などに示す。

【0037】

【表1】

【0038】

実施例1〜3及び比較例1、2の熱処理温度及び窒素含有量、オンセットポテンシャルを表1に示した。本発明のヘテロ原子含有グラフェンの窒素含有量は、2回目の熱処理を高温で行うほど低下する傾向があるが、高分子前駆体から製造した炭素触媒より高かった。また、オンセットポテンシャルは、2回目の熱処理を行うと高くなる傾向があり、高分子前駆体から製造した炭素触媒より高かった。

【産業上の利用可能性】

【0039】

本発明のヘテロ原子含有グラフェンは固体高分子型燃料電池の電極触媒、各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料として好適に使用することができる。

【符号の説明】

【0040】

EX.1 実施例1にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

EX.2 実施例2にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

EX.3 実施例3にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

C−EX.1 比較例1にて得られたヘテロ原子非含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

C−EX.2 比較例2にて得られたヘテロ原子非含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

【技術分野】

【0001】

本発明は、ソルボサーマル反応物を熱分解することにより製造されるヘテロ原子含有グラフェンに関する。

【背景技術】

【0002】

最近、地球温暖化や環境汚染の問題を根本的に解決するため二酸化炭素を発生しないクリーンなエネルギー源の一つとして固体高分子形燃料電池が注目されており、定置用電熱併供システムとして実際に使用され始めており、また電気自動車等の移動用電源としても検討されている。固体高分子形燃料電池の問題点として、電極に多量の白金触媒を使用するため、コストが高い点がある。白金触媒の低コスト化や代替触媒の開発が急務である。その中の有力な代替触媒の一つとして、難黒鉛化性炭素を生成する原材料に金属化合物を添加混合し後、焼成による炭素化処理により得られ、その構造の一部に該金属粒子の周りにオニオン(玉ねぎ)状に積層発達したグラファイト類似構造のカーボンナノオニオン構造を有するもの、あるいは、窒素原子及び又はホウ素原子を含有する炭素前駆体高分子に遷移金属を混合し、焼成による炭素化処理により、複数のグラフェン層からなる直径数十nmの中空の殻(シェル)が形成されたもの、いわゆるカーボンアロイ触媒が提案されている(例えば特許文献1及び2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−249231号公報

【特許文献2】特開2010−275116号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

前述した公知カーボンアロイ触媒の製造方法については、原材料の炭素化を高温・不活性雰囲気下で長時間行わなければならない、該炭素化物が極めて堅固な塊状物であるため、カーボンアロイ触媒として電極に用いるあたり相当な手間を掛け粉砕しなければならない、など製造工程が煩瑣である問題、及び高分子物質の熱分解に伴い収率が低下するという問題があった。

【課題を解決するための手段】

【0005】

本発明者等は、ヘテロ原子とヒドロキシ基とを有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を熱分解することにより、高い酸素還元触媒活性を有するヘテロ原子含有グラフェンを極めて簡便に製造でき、かつ、これが従来のカーボンアロイ触媒の製造方法における前記課題を解決するものであることを見出し、本発明を完成するに至った。本発明の要旨を以下に示す。

【0006】

(1)ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

(2)前記(1)記載の製造方法により得られる、単層のグラフェンシートが1〜10層積層されていることを特徴とするヘテロ原子含有グラフェン。

(3)前記(1)記載の製造方法により得られる、平面方向の大きさが10nm〜100μmであり、かつ該グラフェンが平面状、多数の皺が入った状態、泡状、折り畳まれた状態のいずれかであることを特徴とするヘテロ原子含有グラフェン。

(4)ソルボサーマル反応物が、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを耐圧容器に封入し、加熱することによりソルボサーマル反応を行った反応物であり、かつ、該ソルボサーマル反応物を耐圧容器から取り出し、大気中で又は不活性ガス中で、250℃〜1,500℃に加熱する条件にて熱分解が行われることを特徴とする、前記(1)記載のヘテロ原子含有グラフェンの製造方法。

(5)少なくとも1個のヒドロキシ基を有する前駆体化合物が、下記一般式(1)で表される化合物であることを特徴とする前記(4)記載のヘテロ原子含有グラフェンの製造方法。

【化1】

ここで、R1、R2、R3、R4はそれぞれ独立に組成式CjHkQlOmで表される基であり、そのj、k、l、m、nはそれぞれ独立に0又は正の整数を表す(ただし、n=0の場合は、R1、R2、R3、R4のうち2つがC0H0Q0O0、つまり存在せず、存在する残り2つの基が単結合している)。Qはホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子を表す。R1、R2、R3、R4のうち2つ以上が同じ基であってもよく、また2つ以上の基が環状構造を形成してもよいが、R1、R2、R3、R4またはこれらが形成する環状構造において少なくとも1個のヒドロキシ基が存在する。R1、R2、R3、R4およびCnの原子数の合計は100以下である。

(6)ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるよう用いることを特徴とする前記(5)記載のヘテロ原子含有グラフェンの製造方法。

(7)ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物およびアルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる1種類以上共存させることを特徴とする前記(5)または(6)記載のヘテロ原子含有グラフェンの製造方法。

(8)熱分解を複数回行うことを特徴とする前記(1)、(4)〜(7)のいずれかに記載のヘテロ原子含有グラフェンの製造方法。

(9)ヘテロ原子の含有量が0.1原子%以上である前記(2)または(3)に記載のヘテロ原子含有グラフェン。

【発明の効果】

【0007】

本発明によれば、従来の白金触媒代替用炭素触媒(カーボンアロイ触媒)の製造方法と比較して、極めて簡単な製造方法にて、高い触媒活性を有し、燃料電池電極触媒として好適に使用されるヘテロ原子含有グラフェンを提供することができる。また、本発明のヘテロ原子含有グラフェンは各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料としても使用することができる。

【図面の簡単な説明】

【0008】

【図1】は実施例1の皺の多数入ったグラフェン及び折り畳まれたグラフェンの形態を示す図である。

【図2】は本発明の平面状グラフェンの形態を示す図である。

【図3】は本発明の泡状のグラフェンの形態を示す図である。

【図4】は比較例2の高分子前駆体を焼成して得た炭素材料の形態を示す図である。

【図5】は実施例1の触媒のXPS分析結果を示す図である。

【図6】は実施例1〜3及び比較例1、2のオンセットポテンシャル(酸素還元開始電位)を示す図である。

【図7】は実施例1〜3及び比較例1、2の電位と電流密度の関係を示す図である。

【発明を実施するための形態】

【0009】

以下、本発明を実施するための形態について述べるが、本発明は以下の例に限定されるものではない。

本発明は、ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法である。

【0010】

前記の前駆体化合物が有する1つ以上のヘテロ原子としては窒素およびホウ素が好ましく、特に窒素が好ましい。

前記の前駆体化合物が有する少なくとも1つのヒドロキシ基としては、アルコール性ヒドロキシ基、フェノール性ヒドロキシ基のほか、ヒドロキシアミン類等における窒素原子に直接結合したOH基や、ホウ酸類におけるホウ素原子に直接結合したOH基などのように、前記のヘテロ原子に直接結合したOH基でも良い。

【0011】

本発明の製造方法において、前記の前駆体化合物を複数種類用いても良い。

本発明の製造方法において、前記のアルカリ金属は、リチウム、ナトリウム、カリウムから選ばれる1種類以上を用いることもできる。

【0012】

本発明における、前記の前駆体化合物とアルカリ金属とのソルボサーマル反応物とは、原料、つまり該前駆体化合物と該アルカリ金属を、それらが溶解可能な溶媒とともに耐圧密封容器に封入して加熱、加圧する方法(ソルボサーマル法)により反応させた反応物である。

【0013】

本発明における熱分解とは、前記のソルボサーマル反応物を加熱して分解・変性させることであり、不活性雰囲気でもよく、大気中など酸素が存在する雰囲気でも良い。本発明に使用される前駆体化合物としては、前記一般式(1)で示されるものが好ましい。

【0014】

特に、該前駆体化合物としては、窒素原子とヒドロキシ基がアルキレン基を介して結合している構造を有する炭素数1〜20の有機化合物、つまり、メタノールアミン、エタノールアミン、ジエタノールアミン、トリエタノールアミン、プロパノールアミン、ジイソプロパノールアミン、トリイソプロパノールアミン、ブタノールアミン、N−メチルメタノールアミン、N−エチルメタノールアミン、N−プロピルメタノールアミン、N−ブチルメタノールアミン、N−メチルエタノールアミン、N−エチルエタノールアミン、N−プロピルエタノールアミン、N−ブチルエタノールアミン、N−メチルプロパノールアミン、N−エチルプロパノールアミン、N−プロピルプロパノールアミン、N−ブチルプロパノールアミン、N−メチルブタノールアミン、N−エチルブタノールアミン、N−プロピルブタノールアミン、N−ブチルブタノールアミン、N,N−ジメチルメタノールアミン、N,N−ジエチルメタノールアミン、N,N−ジプロピルメタノールアミン、N,N−ジブチルメタノールアミン、N,N−ジメチルエタノールアミン、N,N−ジエチルエタノールアミン、N,N−ジプロピルエタノールアミン、N,N−ジブチルエタノールアミン、N,N−ジメチルプロパノールアミン、N,N−ジエチルプロパノールアミン、N,N−ジプロピルプロパノールアミン、N,N−ジブチルプロパノールアミン、N,N−ジメチルブタノールアミン、N,N−ジエチルブタノールアミン、N,N−ジプロピルブタノールアミン、N,N−ジブチルブタノールアミン、N−メチルジメタノールアミン、N−エチルジメタノールアミン、N−プロピルジメタノールアミン、N−ブチルジメタノールアミン、N−メチルジエタノールアミン、N−エチルジエタノールアミン、N−プロピルジエタノールアミン、N−ブチルジエタノールアミン、N−メチルジプロパノールアミン、N−エチルジプロパノールアミン、N−プロピルジプロパノールアミン、N−ブチルジプロパノールアミン、N−メチルジブタノールアミン、N−エチルジブタノールアミン、N−プロピルジブタノールアミン、N−ブチルジブタノールアミン、N−(アミノメチル)メタノールアミン、N−(アミノメチル)エタノールアミン、N−(アミノメチル)プロパノールアミン、N−(アミノメチル)ブタノールアミン、N−(アミノエチル)メタノールアミン、N−(アミノエチル)エタノールアミン、N−(アミノエチル)プロパノールアミン、N−(アミノエチル)ブタノールアミン、N−(アミノプロピル)メタノールアミン、N−(アミノプロピル)エタノールアミン、N−(アミノプロピル)プロパノールアミン、N−(アミノプロピル)ブタノールアミン、N−(アミノブチル)メタノールアミン、N−(アミノブチル)エタノールアミン、N−(アミノブチル)プロパノールアミン、N−(アミノブチル)ブタノールアミン、N−ヒドロキシエチルピロリジン、N−ヒドロキシエチルピペラジン、N−ヒドロキシエチルモルホリン、N−ヒドロキシプロピルピロリジン、N−ヒドロキシプロピルペラジン、N−ヒドロキシプロピルモルホリン、3−ヒドロキシキヌクリジン、ピリジンメタノール類、セリン、トレオニンよりなる群から選ばれる1種類以上が好ましい。

【0015】

さらに、下記の構造式で示される化合物の及びその誘導体を使用することができる。

【化2】

(上記構造式中、RおよびR’はそれぞれ独立に炭素数1〜18のアルキル基、炭素数6〜12のアリル基、または炭素数7〜14のアラルキル基を表し、RとR’は同一であっても異なってもよい。)

【0016】

本発明の製造方法としては、前記の前駆体化合物と前記のアルカリ金属とを耐圧容器に封入し、好ましくは攪拌しながら、加熱することにより反応物を得ることができる。該耐圧容器は、ソルボサーマル反応時の圧力増加に耐えられるよう5〜20MPa程度の圧力に耐えることのできるステンレス製のもの又は鉄製容器の内側をテフロン(登録商標)等でライニングしたものを使用することができ、オートクレーブ等の耐圧反応器が好ましい。なお、ソルボサーマル反応時の圧力としては、加熱による圧力増加だけでなく、封入時に予め空気などで加圧しても良い。

【0017】

加熱は公知の加熱手段を利用し行うことができ、1℃〜2℃/分の速度で徐々に温度を上昇させ、100℃〜400℃、より好ましく100〜300℃の温度で反応させることが望ましい。ソルボサーマル法による反応時間は、10時間〜100時間、より好ましくは12〜96時間かけて、未反応のアルカリ金属が残らないように反応を完結させることが望ましい。

なお、上記のソルボサーマル反応物の主成分は、前記の前駆体化合物とアルカリ金属が反応して生じるアルカリ金属アルコキサイド型の化合物であると思われる。

【0018】

更に、本発明の製造方法としては、熱分解が、上記のソルボサーマル反応終了後、好ましくは耐圧容器を常温まで冷却した後、該ソルボサーマル反応を該耐圧容器から取り出し、大気中で、250℃〜1,500℃の温度に加熱する条件で行われると好ましい。この熱分解時の加熱により、該ソルボサーマル反応はポップコーンの如く、数分以内で音を発生しながら反応し、ヘテロ原子含有が粒子の形状にて生成する。反応の終点は、音がしなくなった時点で確認することができる。前記の前駆体化合物として、揮発性の高い化合物を使用した場合、電気火花を飛ばす又は、火炎を近づけるだけで、反応が進行する場合があり、好ましい。また、加熱温度を高くし過ぎると燃焼するので、燃焼しない範囲で行う必要がある。

【0019】

本発明の製造方法における該熱分解は、窒素やアルゴンなど不活性雰囲気で行っても良いが、大気中など酸素が存在する雰囲気で行っても良く、また大気を不活性ガスなどで希釈した雰囲気で行っても良い。該熱分解を行う雰囲気の酸素濃度が高い場合は、生成したグラフェンが燃焼するので好ましくない。

【0020】

本発明の製造方法において、熱分解により得られたヘテロ原子含有グラフェンを蒸留水で洗浄することにより、残留しているアルカリ金属、あるいは水酸化アルカリ等の不純物を除去し、高純度のヘテロ原子含有グラフェンを得ることができる。洗浄後のヘテロ原子含有グラフェンを乾燥しても良いが、乾燥しないで、アイオノマーと混合し、アイオノマー中に分散させて燃料電池触媒層のインクとして使用することもできる。

【0021】

なお、本発明の製造方法により、ヘテロ原子含有グラフェンは扱い易い粒子状で得られるため、燃料電池の電極触媒などの用途に用いる場合、粉砕することなくそのまま用いることができ、工業生産上極めて有利であるが、勿論、粉砕・分級して使用してもよい。

【0022】

本発明の製造方法により得られる、ヘテロ原子含有グラフェン中のヘテロ原子と炭素原子の割合は、前駆体化合物の分子構造中に含有される、ヘテロ原子数と炭素原子数の比によって調整することもできる。

【0023】

本発明により得られたヘテロ原子含有グラフェンは、温度と時間を変えて更に熱分解することにより、グラフェン中の炭素又はヘテロ原子の一部を離脱させ、炭素原子とヘテロ原子の含有比率をコントロールすることができる。つまり、本発明の製造方法において前記の熱分解を複数回行うことは、ヘテロ原子含有グラフェンの組成、構造、および触媒活性を変化させて、触媒活性を必要とするレベルにするのに有益な手段となる。

これらの方法により、本発明の製造方法において、得られるヘテロ原子含有グラフェン中のヘテロ原子と炭素の比を1:99〜20:80の間でコントロールすることができる。

【0024】

本発明の製造方法におけるソルボサーマル反応においては、前記の少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる少なくともの1種類以上を共存させてもよい。これら任意の添加剤として、代表的なものは、メタノール、エタノール、ポリアミド、ポリイミド、ポリボラン、有機ホウ素ポリマー、ポリサルファイド、シリコーン樹脂、フッ素樹脂、フッ素化樹脂、ベンゼン、トルエン、アセトン、メラミン、尿素、ボラジン、フタロシアニン、アンモニア、金属の塩化物、金属の硫化物、ナノ粒子、フラーレンそれらの誘導体等を使用することができる。これら任意の添加剤により、ヘテロ原子含有グラフェンに様々な特性及び構造を付与することができるができる。

【0025】

また、本発明の製造方法におけるソルボサーマル反応においては、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるように用いることが好ましい。該モル比を1:1としても良いが、該アルカリ金属に対して該ヒドロキシ基が過剰になるようにして、アルカリ金属を完全に反応させることが容易な条件で実施することも望ましい。

【0026】

本発明の製造方法により得られるヘテロ原子含有グラフェンは単層のグラフェンが1〜10層積層された構造のものであり、絹布のごとく柔軟なものである。

前記のとおり、前駆体化合物の種類及びアルカリ金属の種類により、生成されるヘテロ原子含有グラフェンの形態に違いが出てくる。例えば図1、図2は、ジエタノールアミン前駆体と金属ナトリウムを使用してステンレス容器中で生成したヘテロ原子含有グラフェンであるが、図1には表面に皺が多数入ったもの、折り畳まれた形態のものが、図2には平面状のものが示されている。図3にはテフロン(登録商標)でライニングされた耐圧容器を使用して生成された泡状のものが示されている。このように容器の材質により生成されるヘテロ原子含有グラフェンの形態が異なる場合がある。これらのグラフェンの大きさは、平面方向で10nm〜100μm程度の大きなもので、他のグラフェン生成法に比較してサイズの大きなものが生成できる特徴がある。

【0027】

本発明の製造方法では、ヘテロ原子の含有量が0.1原子%以上であるヘテロ原子含有グラフェンを容易に製造することができ、10原子%以上や14原子%以上のものも容易に製造できる。本発明の製造方法で得られる固体高分子形燃料電池電極に適したヘテロ原子含有グラフェンとしては、ヘテロ原子の含有量が0.1原子%以上20原子%以下であるとより好ましく、1.0原子%以上20原子%以下であるとより好ましく、10原子%以上〜20原子%以下であるものも好ましい。特にヘテロ原子が窒素原子またはホウ素原子であると好ましい。

【0028】

生成されたヘテロ原子含有グラフェンの表面、エッジ部分及び積層層間内面には前駆体由来のヘテロ原子が含有された状態で存在し、触媒活性の活性点になると考えられる。本発明のヘテロ原子含有グラフェンが前記さまざまな形態をとることができるため、固体高分子形燃料電池のカソード電極触媒として使用する場合、アイオノマー等の高分子電解質と混合してインクを作成し、該インクを電極上に塗布して触媒層を形成する必要があるが、平面状のグラフェンだけで触媒層を形成するとグラフェンが密に積層された構造となり、触媒層の表面の活性点しか酸素還元反応に寄与しないが、ヘテロ原子含有グラフェンは前記多様な形態を取るため、インクにして触媒層を形成しても隙間のある多孔性の触媒層となり、触媒層の表面だけでなく内部の活性点までも酸素還元反応に寄与することができる。また、触媒層の内部まで酸素の供給が可能となり、燃料電池に多くの電流を流しての電圧の低下が少ない利点がある。

本発明のヘテロ原子含有グラフェンは、燃料電池の電極触媒のほか、各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料として用いることができる。

【0029】

本発明により、生成したヘテロ原子含有グラフェンの性質は以下の方法にて行った。

(1)原子組成

生成したヘテロ原子含有グラフェン中の元素分析はCHN元素分析装置により行い、結合状態の確認はXPS(X線光電子分光法)にて行った。

(2)形態

生成したヘテロ原子含有グラフェンの形態はTEM(透過型電子顕微鏡)により約10,000倍程度に拡大して確認した。

(3)酸素還元活性

酸素還元活性は、常温で回転電極法によりリニアスイープボルタンメトリーを行って測定したオンセットポテンシャル(酸素還元開始電位)として求めた。オンセットポテンシャルは触媒固有の性能を評価する指標であり、高い方が触媒性能が高いことを示している。

そこで、電圧値及び酸素還元開始電位は、それぞれ可逆水素電極(RHE)を用いて測定した。

【0030】

なお、リニアスイープボルタンメトリーの手順は以下A〜Dに示した。

(i)プラスチックバイアルに、ヘテロ原子含有グラフェン5mgをとり、ガラスビーズをスパチュラ一杯、ナフィオン(Aldrich社製)50μl並びに蒸留水及びエタノールをそれぞれ150μlずつ加え、20分間超音波をあててスラリーとした。

(ii)上記スラリーを4μlとり、回転電極のガラス状炭素上に塗付し、飽和水蒸気雰囲気下で乾燥した。

(iii)乾燥後の回転電極を作用極とし、電極を参照極とし、白金線を対極とした。電解液である0.5M硫酸に酸素を30分間バブリングした後、自然電位を測定した。

(iv)次いで、600s初期電位を印加した後に、掃引速度1mV/s、回転速度1,500rpmで、1.2V〜0V(RHE)まで測定を行った。

(v)上記測定で、−2μA・cm−2における電圧値を酸素オンセットポテンシャル(還元開始電位)として算出した。

【実施例】

【0031】

以下、実施例により本発明を更に詳しく説明するが、これらに実施例により、本発明の範囲が限定されるものではない。

【0032】

(実施例1)<ヘテロ原子含有グラフェンの例>

5.25gのジエタノールアミンを容積100mlのステンレス製オートクレーブ入れる。次いで、金属ナトリウム2.29gを入れ、容器を密封する。このオートクレーブの内部を攪拌しながら、ヒーターを利用して、1.7℃/分程度の加熱速度で220℃まで昇温し、72時間保持して反応を完結する。オートクレーブをヒーターから取り出し、冷却後、反応物を取り出す。反応物を金属製の容器に入れ、600℃のオーブンに入れ、熱分解すると、5分間程度でポップコーン状に音を立てて反応し、窒素原子含有グラフェンを得た。生成したグラフェンを蒸留水で洗浄し、乾燥し、窒素原子含有グラフェンを得た。TEMによる窒素原子含有グラフェンの写真から、平面状、多数の皺が入った状態、折畳まれた状態のグラフェンが生成したことが分った(図1、図2)。CHN分析の結果、ドープされた窒素原子の割合は14.8原子%であった。また、XPSの分析結果によると、398.5eVのピークと400.5eVから、窒素原子はグラフェンのエッジと面内に含有されていることが分った(図5)。

得られた窒素含有グラフェン5mgを取り、前記記載の回転電極法により酸素還元活性を評価した。オンセットポテンシャルを図6に、電位―電流密度の関係を図7に示した。更に、表1にも結果を示す。

【0033】

(実施例2)<実施例1のヘテロ原子含有グラフェンを更に熱分解した例>

実施例1と同様の操作によって得られた窒素原子含有グラフェンに対して、更に、加熱温度を800℃とする以外は実施例1と同様に熱分解を行い、窒素原子含有グラフェンを得た。各種の分析および評価も実施例1と同様に行った。結果を表1などに示す。得られた窒素原子含有グラフェンの窒素含有量は10.1原子%であった。また、実施例1と同様に酸素還元活性を測定した。

【0034】

(実施例3)<実施例2の2回目の熱分解温度を高くした例>

2回目の熱分解における加熱温度を、1,000℃とする以外は実施例2と同様の操作を行い、窒素原子含有グラフェンを得た。各種の分析および評価も実施例2と同様に行った。結果を表1などに示す。この窒素原子含有グラフェンの窒素含有量は6.3原子%であった。また、実施例1と同様に酸素還元活性を測定した。

【0035】

(比較例1)<ヘテロ原子を含有しないグラフェンの例>

実施例1のエタノールアミンの代わりに、4.6gのエタノールを使用する以外は実施例1と同様にして、窒素原子を含有しないグラフェンを得た。また、実施例1と同様に酸素還元活性を測定した。結果を表1などに示す。

【0036】

(比較例2)<高分子炭素前駆体を焼成して調製した炭素触媒の例>

フェノール樹脂3.3質量部をアセトン237質量部に溶解し、1.0質量部の鉄フタロシアニンを加えた後にアセトンを減圧留去することにより、フェノール樹脂及び23.3質量%の鉄フタロシアニンからなるフェノール樹脂組成物を得た。

上記で得たフェノール樹脂組成物につき、窒素雰囲気下、800℃において60分焼成して炭素化処理した後、ボールミルを用いて5時間粉砕し、さらに900℃で60分焼成することにより、炭素材料を得た。得られた炭素材料は粉砕して微粒子にするのが困難であり、10μmを越す粒子が混在していた。粉砕後の形態及び酸素還元活性を測定した。結果を表1などに示す。

【0037】

【表1】

【0038】

実施例1〜3及び比較例1、2の熱処理温度及び窒素含有量、オンセットポテンシャルを表1に示した。本発明のヘテロ原子含有グラフェンの窒素含有量は、2回目の熱処理を高温で行うほど低下する傾向があるが、高分子前駆体から製造した炭素触媒より高かった。また、オンセットポテンシャルは、2回目の熱処理を行うと高くなる傾向があり、高分子前駆体から製造した炭素触媒より高かった。

【産業上の利用可能性】

【0039】

本発明のヘテロ原子含有グラフェンは固体高分子型燃料電池の電極触媒、各種化学反応の触媒及び、電極材料、電子部品、水素貯蔵材料として好適に使用することができる。

【符号の説明】

【0040】

EX.1 実施例1にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

EX.2 実施例2にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

EX.3 実施例3にて得られた窒素原子含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

C−EX.1 比較例1にて得られたヘテロ原子非含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

C−EX.2 比較例2にて得られたヘテロ原子非含有グラフェンのオンセットポテンシャル及び電位と電流密度のプロットを示す。

【特許請求の範囲】

【請求項1】

ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

【請求項2】

請求項1記載の製造方法により得られる、単層のグラフェンシートが1〜10層積層されていることを特徴とするヘテロ原子含有グラフェン。

【請求項3】

請求項1記載の製造方法により得られる、平面方向の大きさが10nm〜100μmであり、かつ該グラフェンが平面状、多数の皺が入った状態、泡状、折り畳まれた状態のいずれかであることを特徴とするヘテロ原子含有グラフェン。

【請求項4】

ソルボサーマル反応物が、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを耐圧容器に封入し、加熱することによりソルボサーマル反応を行った反応物であり、かつ、該ソルボサーマル反応物を耐圧容器から取り出し、250℃〜1,500℃に加熱する条件にて熱分解が行われることを特徴とする、請求項1記載のヘテロ原子含有グラフェンの製造方法。

【請求項5】

少なくとも1個のヒドロキシ基を有する前駆体化合物が、下記一般式(1)で表される化合物であることを特徴とする請求項4記載のヘテロ原子含有グラフェンの製造方法。

【化1】

ここで、R1、R2、R3、R4はそれぞれ独立に組成式CjHkQlOmで表される基であり、そのj、k、l、m、nはそれぞれ独立に0又は正の整数を表す(ただし、n=0の場合は、R1、R2、R3、R4のうち2つがC0H0Q0O0、つまり存在せず、存在する残り2つの基が単結合している)。Qはホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子を表す。R1、R2、R3、R4のうち2つ以上が同じ基であってもよく、また2つ以上の基が環状構造を形成してもよいが、R1、R2、R3、R4またはこれらが形成する環状構造において少なくとも1個のヒドロキシ基が存在する。R1、R2、R3、R4およびCnの原子数の合計は100以下である。

【請求項6】

ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるよう用いることを特徴とする請求項5記載のヘテロ原子含有グラフェンの製造方法。

【請求項7】

ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物およびアルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる1種類以上共存させることを特徴とする請求項5または請求項6記載のヘテロ原子含有グラフェンの製造方法。

【請求項8】

熱分解を複数回行うことを特徴とする請求項1、請求項4〜請求項7のいずれかに記載のヘテロ原子含有グラフェンの製造方法。

【請求項9】

ヘテロ原子の含有量が0.1原子%以上である請求項2または3に記載のヘテロ原子含有グラフェン。

【請求項1】

ホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子、及び少なくとも1つのヒドロキシ基を有する前駆体化合物と、アルカリ金属とのソルボサーマル反応物を、熱分解することによるヘテロ原子含有グラフェンの製造方法。

【請求項2】

請求項1記載の製造方法により得られる、単層のグラフェンシートが1〜10層積層されていることを特徴とするヘテロ原子含有グラフェン。

【請求項3】

請求項1記載の製造方法により得られる、平面方向の大きさが10nm〜100μmであり、かつ該グラフェンが平面状、多数の皺が入った状態、泡状、折り畳まれた状態のいずれかであることを特徴とするヘテロ原子含有グラフェン。

【請求項4】

ソルボサーマル反応物が、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを耐圧容器に封入し、加熱することによりソルボサーマル反応を行った反応物であり、かつ、該ソルボサーマル反応物を耐圧容器から取り出し、250℃〜1,500℃に加熱する条件にて熱分解が行われることを特徴とする、請求項1記載のヘテロ原子含有グラフェンの製造方法。

【請求項5】

少なくとも1個のヒドロキシ基を有する前駆体化合物が、下記一般式(1)で表される化合物であることを特徴とする請求項4記載のヘテロ原子含有グラフェンの製造方法。

【化1】

ここで、R1、R2、R3、R4はそれぞれ独立に組成式CjHkQlOmで表される基であり、そのj、k、l、m、nはそれぞれ独立に0又は正の整数を表す(ただし、n=0の場合は、R1、R2、R3、R4のうち2つがC0H0Q0O0、つまり存在せず、存在する残り2つの基が単結合している)。Qはホウ素、ケイ素、窒素、リン、硫黄、フッ素よりなる群から選ばれる1つ以上のヘテロ原子を表す。R1、R2、R3、R4のうち2つ以上が同じ基であってもよく、また2つ以上の基が環状構造を形成してもよいが、R1、R2、R3、R4またはこれらが形成する環状構造において少なくとも1個のヒドロキシ基が存在する。R1、R2、R3、R4およびCnの原子数の合計は100以下である。

【請求項6】

ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物とアルカリ金属とを、該前駆体化合物のヒドロキシ基と、該アルカリ金属とのモル比が1.5:1〜1:1.5となるよう用いることを特徴とする請求項5記載のヘテロ原子含有グラフェンの製造方法。

【請求項7】

ソルボサーマル反応において、少なくとも1個のヒドロキシ基を有する前駆体化合物およびアルカリ金属のほかに、これらとは異なる高分子物質、可燃性物質、低分子物質、有機物、無機物、イオン化物、ナノ粒子物質からなる群より選ばれる1種類以上共存させることを特徴とする請求項5または請求項6記載のヘテロ原子含有グラフェンの製造方法。

【請求項8】

熱分解を複数回行うことを特徴とする請求項1、請求項4〜請求項7のいずれかに記載のヘテロ原子含有グラフェンの製造方法。

【請求項9】

ヘテロ原子の含有量が0.1原子%以上である請求項2または3に記載のヘテロ原子含有グラフェン。

【図5】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図1】

【図2】

【図3】

【図4】

【公開番号】特開2012−153555(P2012−153555A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−13046(P2011−13046)

【出願日】平成23年1月25日(2011.1.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人新エネルギー・産業技術総合開発機構「固体高分子形燃料電池実用化推進技術開発/基盤技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月25日(2011.1.25)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成22年度、独立行政法人新エネルギー・産業技術総合開発機構「固体高分子形燃料電池実用化推進技術開発/基盤技術開発/カーボンアロイ触媒」にかかる委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【出願人】(000003001)帝人株式会社 (1,209)

【Fターム(参考)】

[ Back to top ]