断熱材の製造方法

【課題】 充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を提供すること。

【解決手段】 カチオン性ポリマー及び無機繊維を水中に投入し、前記無機繊維と前記カチオン性ポリマーとが水中に分散したスラリーとした後、前記スラリーに水溶性無機バインダーを添加し、次に前記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする断熱材の製造方法。

【解決手段】 カチオン性ポリマー及び無機繊維を水中に投入し、前記無機繊維と前記カチオン性ポリマーとが水中に分散したスラリーとした後、前記スラリーに水溶性無機バインダーを添加し、次に前記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする断熱材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、断熱材の製造方法に関する。

【背景技術】

【0002】

従来より、抄造法を用いたシリカアルミナファイバ又はアルミナファイバ等の無機ファイバを主成分とする断熱材が製造されている。

特許文献1に示すような従来の断熱材の製造方法では、無機繊維を水中に投入し、攪拌、開繊した後、無機繊維を含む水にバインダーとなるシリカゾル等を添加するとともに、無機粒子を加え、最後に凝集剤を添加することにより、水中の無機繊維、無機粒子及びシリカゾル等を凝集させ、その後、濾過、脱水することにより、断熱材を得ていた。

【0003】

しかしながら、最近、欧州では、欧州SVHC規制によりシリカアルミナファイバ等の無機繊維を用いた断熱材等の使用が規制される方向にあり、これらの無機繊維を用いない断熱材の開発が待たれている。

【0004】

欧州における規制の範囲外にある無機繊維として、いわゆる生体溶解性ファイバが注目されている。生体溶解性ファイバーは、生理食塩水に対して溶解する性質を有するために、体内に取り込まれたとしても溶解し、体外に排出されることになるため、人体に対する安全性に優れているとされているからである。

【0005】

また、欧州における規制の範囲外にある繊維として、上記生体溶解性ファイバのほかに、ロックウールが挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−9083号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、生体溶解性ファイバ及びロックウールは、シリカアルミナファイバ等と表面状態が異なる。そのため、生体溶解性ファイバ及びロックウールを用いた断熱材を製造する際、上記した特許文献1の従来の断熱材の製造方法を用いると、無機粒子、シリカゾル等が良好に凝集せず、濾過、脱水等をうまく行うことができないことが判った。その結果、特許文献1の従来の断熱材の製造方法では、充分に密度が高く、かつ、高い強度を有する断熱材を得るのが難しいという問題がある。

【0008】

本発明は、このような問題を解決するためにされたものであり、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、請求項1に記載の断熱材の製造方法は、カチオン性ポリマー及び無機繊維を水中に投入し、上記無機繊維と上記カチオン性ポリマーとが水中に分散したスラリーとした後、上記スラリーに水溶性無機バインダーを添加し、次に上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする。

【0010】

請求項1に記載の断熱材の製造方法では、初めに無機繊維とカチオン性ポリマーとを水中に分散させる。このとき、無機繊維は、水中で開繊した状態となる。この際に、無機繊維は、水中でマイナスに帯電していると考えられる。水中でマイナスに帯電している開繊した無機繊維に、カチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、その後に添加する接着材としての役割を果たすシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し易くなる。その結果、カチオン性凝集剤で無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させ、アニオン性凝集剤でフロック同士を凝集させ、凝集体を作製することができる。このように無機繊維、水溶性無機バインダーを構成する微粒子等をしっかりと凝集させることにより繊維同士の絡みつきが向上し、かつ、水溶性無機バインダーを構成する微粒子が無機繊維に付着し、無機繊維同士をしっかりと結合させることができる。従って、得られた凝集体を脱水成形することにより、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。また、無機繊維を含む凝集体を充分に凝集させることができるので、短時間で脱水成形を行うことができ、効率的に断熱材を製造することができる。なお、無機繊維がマイナスに帯電しているのは、シリカを含有し、SiOH基を有する無機繊維が水中で、H+を放出し、SiO−になるためと考えられる。なお、水中に分散した無機繊維にほぼ帯電が無い場合、カチオン性凝集剤及びアニオン性凝集剤の添加により、これらの凝集剤に付着する状態で凝集し、同様に大きな凝集体とすることができる。

【0011】

請求項2に記載の断熱材の製造方法では、カチオン性ポリマー及び無機繊維を水中に投入する工程において、先にカチオン性ポリマーを水中に投入し、上記カチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入して分散させる。

カチオン性ポリマーが良好に分散せず、塊等が残っていると、投入された繊維を塊となっているカチオン性ポリマー中に分散させ、絡ませるのは難しいが、請求項2に係る断熱材の製造方法では、カチオン性ポリマーを水中に投入し、充分に分散及び/又は溶解させた後、無機繊維を投入するので、充分に分散したプラスの電荷を有するカチオン性ポリマーに投入されたマイナスの電荷を有する無機繊維がより絡みつき易くなり、充分な密度、強度を有する断熱材を製造することができる。

【0012】

請求項3に記載の断熱材の製造方法では、カチオン性ポリマーは、所定の大きさのポリマーからなるカチオン化澱粉であるので、充分に分散した所定の大きさのプラスの電荷を有するカチオン化澱粉にマスナス電荷を有する無機繊維が絡み合って適切な大きさの塊となる。このようなカチオン化澱粉にマイナスの電荷を有する無機繊維が付着し、中和された塊は、反発し合わないので、後の工程において、より凝集し易くなる。

【0013】

請求項4に記載の断熱材の製造方法では、無機繊維は、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバである。

また、請求項5に記載の製造方法では、無機繊維は、生体溶解性ファイバ又はロックウールである。

本発明においては、従来において用いられていない生体溶解性ファイバ及びロックウールであっても、本発明の方法を用いることにより充分に凝集したフロックを形成することができ、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。

また、従来から用いられているアルミナファイバ、シリカ−アルミナファイバ又は、シリカアルミナジルコニアファイバを用いた場合でも、本発明の方法を用いることにより充分に凝集したフロックを形成することができるので、同様に充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。

【0014】

請求項6に記載の断熱材の製造方法では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。

従って、断熱材中の生体溶解性ファイバは、生理食塩水に対して溶解する性質を有し、人間の体内に取り込まれたとしても溶解し、体外に排出されることになる。そのため、生体溶解性ファイバを用いた断熱材は、人体に対する安全性に優れるという優れた特徴を有している。

【0015】

請求項7に記載の断熱材の製造方法では、上記水溶性無機バインダーを添加するより前であって、カチオン性ポリマーと無機繊維とを水中に投入した後、無機粒子を添加する。

このように、水溶性無機バインダーを添加するより前であって、カチオン性ポリマーと無機繊維とを水中に投入した後、無機粒子を添加した場合も、先に投入され、水中でマイナスに帯電している開繊した無機繊維にカチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなっていると考えられる。従って、その後に投入する無機粒子と水溶性無機バインダーを構成する微粒子とは凝集し易くなり、無機粒子が断熱材中の無機繊維にしっかり貼着した断熱材を得ることができる。

【0016】

請求項8に記載の断熱材の製造方法では、無機粒子は、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種である。

断熱材がベントナイト、シリカ粉末、アルミナ粉末等を含有することにより、ベントナイト、シリカ粉末、アルミナ粉末等の粒子が水溶性無機バインダーを構成する微粒子と混合され、ベントナイト、シリカ粉末、アルミナ粉末等は、水溶性無機バインダーを構成する微粒子とともに接着材の役割を果たす。そのため、これらの粒子がしっかりと繊維に付着し、無機繊維同士を接着するとともに、得られた断熱材中に残留し、断熱材の強度を向上させることができる。さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がベントナイトを保有することにより、機械的強度が向上する。断熱材が酸化チタンを含有することにより、輻射熱を散乱させることができ、断熱性能が向上する。断熱材がシリカ粉末を含有することにより、断熱性能が向上する。断熱材がアルミナ粉末を含有することにより、耐熱性能が向上する。

【0017】

請求項9に記載の断熱材の製造方法では、無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部である。

無機繊維100重量部に対するベントナイトの添加量が上記範囲にあるので、ベントナイトが接着剤として適切に機能して無機繊維同士を少なくともその一部で接着する。従って、さらに高い強度を有する断熱材とすることができる。ベントナイトの含有量が、無機繊維100重量部に対して2重量部未満であると、接着剤として機能するベントナイトの量が少ないため、断熱材の強度の増加が充分とならない。一方、ベントナイトの含有量が、無機繊維100重量部に対して40重量部を超えると、スラリー中のベントナイトの量が多いため、凝集体を作製しようとしても充分に凝集せず、スラリーを脱水する際の濾水性が低下し、濾過に時間がかかるため、生産性が低下する。

【0018】

請求項10に記載の断熱材の製造方法では、無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部である。

無機繊維100重量部に対する酸化チタンの添加量が上記範囲にあるので、熱輻射を散乱させることができ、断熱材にさらなる高断熱性を付与することができる。酸化チタンの含有量が、無機繊維100重量部に対して10重量部未満であると、熱輻射を散乱させる酸化チタンの量が少ないので、断熱性のさらなる向上の効果が期待できない。一方、酸化チタンの含有量が、無機繊維100重量部に対して70重量部を超えると、スラリー中の酸化チタンの量が多いため、凝集体を作製しようとしても充分に凝集せず、スラリーを脱水する際の濾水性が低下する。そのため、生産性が低下する。

【0019】

請求項11に記載の断熱材の製造方法では、無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、0.1〜20重量部である。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、断熱材を構成する無機繊維に付着することにより、接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材が所定の形状を維持し、強度を保つことができる。

【0020】

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあるので、接着剤として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。そのため、断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。その結果、生産性が低下する。

【図面の簡単な説明】

【0021】

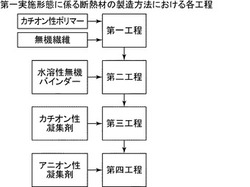

【図1】図1は、本発明の第一実施形態に係る製造方法における各工程を模式的に示す説明図である。

【図2】図2は、本発明の第二実施形態に係る製造方法における各工程を模式的に示す説明図である。

【発明を実施するための形態】

【0022】

本発明者らは、製紙業の分野の下記する製造方法を参考にして、本発明に係わる窯業の一分野である断熱材を製造する際に、同様の方法が適用できるかどうかを検討した。

特開平1−92498号公報に開示されている製造方法は、紙料スラリーに、カチオン化澱粉、ベントナイト及びコロイド状ケイ酸(シリカゾル)を添加し、中性領域で抄紙する方法である。

【0023】

また、紙料スラリーに硫酸バンドと高分子量低電化密度高分子とを添加し、抄紙する方法も開示されている。

【0024】

国際公開第2006/070853号パンフレットに開示されている製造方法は、紙料スラリーに、カチオン性ラジカル重合性単量体とノニオン性ラジカル重合性単量体と含む共重合体、及び、カチオン性ラジカル重合性単量体とアニオン性ラジカル重合性単量体とノニオン性ラジカル重合性単量体とを含む共重合体を添加し、抄紙する方法である。

【0025】

上記抄紙の製造方法を参考にして、紙料スラリーの代わりに、シリカアルミナファイバ、アルミナファイバ、生体溶解性ファイバ、ロックウール等の無機繊維のスラリーを調製した後、同様の方法により断熱材を製造することを試みた。

【0026】

しかしながら、特開平1−92498号公報に記載の方法や上述の硫酸バンドと高分子量低電化密度高分子とを用いる方法を参考にした場合にも、生体溶解性ファイバ及びロックウールは、凝集しにくいため、濾過、脱水等をうまく行うことができず、充分に高い密度の断熱材を製造するのが難しいという問題があることが判明した。

【0027】

さらに、国際公開第2006/070853号パンフレットに記載の方法を参考にした場合には、生体溶解性ファイバ及びロックウールは、凝集はするものの、繊維同士の絡みつきが弱く、濾過、脱水により得られた成形体は強度が低く、断熱材として使用するのは難しいという問題があることが判明した。

【0028】

本発明の発明者らは、充分な密度、強度を有し、かつ、高温で使用された場合にも、充分な密度を保つ断熱材の製造方法について鋭意研究を重ねた。そして、本発明の断熱材の製造方法を完成させた。

【0029】

(第一実施形態)

以下、本発明の断熱材の製造方法の一実施形態である第一実施形態について説明する。

図1は、本発明の第一実施形態に係る断熱材の製造方法における各工程を示す説明図である。

【0030】

本発明の第一実施形態に係る断熱材の製造方法では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、無機繊維を投入し、水中に分散させてスラリーとした後、上記スラリーに水溶性無機バインダーを添加し、次に上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加する。

【0031】

図1に示すように、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、上記無機繊維を投入し、水中に分散させてスラリーとする工程を第一工程とし、上記スラリーに水溶性無機バインダーを添加する工程を第二工程とし、上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する工程を第三工程とし、この後、アニオン性凝集剤を添加する工程を第四工程とする。

【0032】

まず、第一工程について説明する。

第一工程では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、無機繊維を投入し、水中に分散させてスラリーとする。

【0033】

まず最初に、カチオン性ポリマーを水中に投入し、よく攪拌することにより、水中に分散及び/又は溶解させる。

カチオンポリマーを水中に分散又は溶解させる方法は特に限定されるものではないが、最初に0.5〜5重量%の濃度となるように、所定量の水にカチオン性ポリマーを添加し、5分〜30分程度攪拌して、カチオン性ポリマーを水中に均一に分散及び/又は溶解させる。

【0034】

このように調製した液を、繊維を投入するための水を張った槽に投入して攪拌することにより、比較的良好に分散させることができる。このとき、カチオンポリマーは、後で投入する無機繊維100重量部に対して、固形分換算で1〜20重量部存在することが好ましい。水中のカチオンポリマーの濃度としては、0.01〜0.5重量%となる。

無機繊維100重量部に対して、カチオン性ポリマーの量が固形分換算で1重量部未満では、カチオン性ポリマーの添加量が少ないため、後工程で無機繊維とその他の添加物質とが充分に凝集しない。一方、無機繊維100重量部に対して、カチオン性ポリマーの量が固形分換算で20重量部を超えても、無機繊維とその他の添加物質との凝集効果は余り向上せず、経済的でない。

【0035】

この後、無機繊維を投入し、攪拌する。

無機繊維の投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、無機繊維が投入され、マイナスに荷電するため、カチオン性ポリマーと無機繊維とが接近し、やがて無機繊維にカチオン性ポリマーが絡みつく。

無機繊維の投入量が3重量部未満では、無機繊維の投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、無機繊維の投入量が50重量部を超えると、水に対する無機繊維の量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

無機繊維を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、無機繊維が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌による無機繊維の均一分散効果は上がらず、経済的でない。

【0036】

カチオン化ポリマーとしては、特に限定されるものではなく、カチオン性を有するポリマーであれば、使用することができる。

上記カチオン化ポリマーとしては、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

上記カチオン化ポリマーの具体例としては、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0037】

これらのなかでは、カチオン化澱粉が好ましい。カチオン化澱粉とは、カチオン性を持たせた澱粉をいう。澱粉とは、多数のα−グルコース分子がグリコシド結合によって重合した天然高分子であり、本発明では、この澱粉に従来より行われている方法を用いてカチオン化し、カチオン性を持たせている。

【0038】

カチオン化の方法としては、原料澱粉をカチオン化剤で処理する方法が挙げられる。カチオン化剤としては、ジエチルアミノエチルクロライド等の3級アミン、3−クロロ−2−ヒドロキシプロピルトリメチルアンモニウムクロライド等の4級アンモニウム塩が挙げられる。

【0039】

カチオン化の対象となる原料澱粉は、特に限定されるものではないが、例えば、馬鈴薯澱粉、モチ馬鈴薯澱粉、甘藷澱粉、モチトウモロコシ澱粉、高アミローストウモロコシ澱粉、小麦粉澱粉、米澱粉、タピオカ澱粉、サゴ澱粉、グルマンナン及びガラクタン等が挙げられる。これらのなかでは、馬鈴薯が好ましい。

【0040】

カチオン化澱粉の具体例としては、例えば、敷島スターチ製のマーメイド350等が挙げられる。

【0041】

本実施形態の断熱材の製造方法で用いられる無機繊維としては、例えば、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、シリカアルミナジルコニアファイバ等が挙げられる。

これらの無機繊維のなかで、本発明の実施形態では、特に、生体溶解性ファイバ又はロックウールに有効に使用することができる。

【0042】

本実施形態の断熱材の製造方法で用いられる無機繊維の平均繊維径の下限は、1μmが望ましい。一方、上記無機繊維の平均繊維径の上限は、10μmが望ましい。上記無機繊維の平均繊維径は、2〜8μmがより望ましい。

平均繊維径が1μm未満の場合には、そのような無機繊維を製造するのが難しい。一方、無機繊維の平均繊維径が10μmを超えると、無機繊維が脆くなり、形成した断熱材の強度がでにくくなる。

【0043】

上記生体溶解性ファイバとは、生理食塩水に対して溶解する性質を有する繊維をいう。本実施形態の断熱材の製造方法に用いられる無機繊維は、37℃における生理食塩水に対する溶解度が300ppm(0.03重量%)以上であることが望ましい。300ppm(0.03重量%)以上の溶解度を有する無機繊維は、生理条件下で速やかに溶解するので、無機繊維が生体内に取り込まれた際の危険性を低くすることができるからである。

【0044】

上記生体溶解性ファイバは、アルカリ金属化合物、アルカリ土類金属化合物、及び、ホウ素化合物からなる群より選択される少なくとも1種を含むことが好ましく、アルカリ金属化合物又はアルカリ土類金属化合物を含むことがより好ましい。

【0045】

上記アルカリ金属化合物としては、例えば、ナトリウム、カリウムの酸化物又は塩が挙げられ、上記アルカリ土類金属化合物としては、マグネシウム、カルシウム、バリウムの酸化物又は塩が挙げられる。上記ホウ素化合物としては、ホウ素の酸化物又は塩が挙げられる。無機繊維の材料として用いられるシリカ、アルミナ、シリカアルミナ、ガラス等に、ナトリウム、カリウム、マグネシウム、カルシウム、バリウム、ホウ素の酸化物又は塩を含ませて得られる繊維は、生体溶解性とすることができる。

本実施形態の生体溶解性ファイバは、少なくとも酸化マグネシウム(MgO)を15〜30重量%含むか、又は、少なくとも酸化カルシウム(CaO)を15〜35重量%含むものが好ましい。

【0046】

本実施形態の断熱材の製造方法で用いられる生体溶解性ファイバは、上記無機化合物の他にシリカを60〜85重量%含むことが望ましく、70〜80重量%含むことがより望ましい。生体溶解性ファイバ中のシリカの含有量が60重量%未満であると、生体溶解性ファイバの強度が弱くなり易い。一方、生体溶解性ファイバ中のシリカの含有量が85重量%を超えると、生体溶解性ファイバ中の無機化合物の含有量が少なくなるため、生体溶解性が低下し易くなる。

生体溶解性ファイバとしては、例えば、ニチアス株式会社製のFF−E、BIOOL、新日本サーマルセラミックス株式会社製のSW607、SW607HT、イソライト工業_式会社製のIsofrax、Insulfrax等が挙げられる。

【0047】

ロックウールとは、一般に、高炉スラグ又は玄武岩、その他の天然岩石などを主原料として、キュポラ又は電気炉で1500〜1600℃の高温で溶融するか、又は、高炉から出たのち、同程度の高温に保温した溶融スラグを炉底から流出させ、遠心力などで吹き飛ばして繊維状にした人造鉱物繊維をいう。

【0048】

本実施形態に係る断熱材の製造方法では、シリカ(SiO2)を30〜50重量%、アルミナ(Al2O3)を10〜20重量%、酸化カルシウム(CaO)を25〜45重量%、酸化マグネシウム(MgO)を3〜10重量%含むロックウールを用いることが望ましい。

ロックウールとしては、例えば、太平洋マテリアル株式会社製の太平洋ミネラルファイバ等が挙げられる。

【0049】

本実施形態に係る断熱材の製造方法で用いられるシリカ−アルミナファイバは、アルミナ/シリカの組成比が、40/60〜70/30であることが好ましい。シリカ−アルミナファイバは、シリカ・アルミナの混合物を高温で溶融し、スピニング法又はブローイング法により繊維化することにより製造することができる。

シリカ−アルミナファイバ中のアルミナの含有量が40重量%未満では、耐熱性に優れたアルミナの量が少なくなるため、断熱材の耐熱性が低下する。一方、シリカ−アルミナファイバ中のアルミナの含有量が70重量%を超えると、シリカ−アルミナファイバの溶融温度が高くなるため、上記スピニング法又はブローイング法により製造するのが難しくなる。なお、シリカ−アルミナファイバ中のアルミナの含有量が70重量%を超え、シリカの含有量が30重量%未満のものは、通常、アルミナファイバという。本発明でも、アルミナの含有量が70重量%を超え、シリカの含有量が30重量%未満のものをアルミナファイバということとする。

【0050】

本実施形態に係る断熱材の製造方法で用いられるシリカアルミナジルコニアファイバは、シリカ/アルミナ/ジルコニアの組成比が、45〜55/25〜35/10〜20であることが好ましい。

シリカアルミナ繊維にジルコニアを添加することにより、さらに耐熱性が向上する。ジルコニアの組成比が10重量%未満では、ムライトが析出して、耐熱性が劣る。一方、ジルコニアの組成比が20重量%を超えると、繊維中におけるジルコニア結晶の析出量が多くなり、繊維が脆くなる。

【0051】

次に、第二工程について説明する。

第二工程では、カチオン性ポリマーと無機繊維とが投入されたスラリーに、水溶性無機バインダーを添加し、攪拌する。

【0052】

水溶性無機バインダーは、特に限定されるものではないが、例えば、シリカゾル、アルミナゾル等が挙げられる。

水溶性無機バインダーは、無機繊維同士を接着させるために添加するものであり、水溶液中のコロイド状シリカ、コロイド状アルミナ等の微粒子が断熱材を構成する無機繊維に付着することにより、無機繊維の接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材の所定の形状が維持される。

水溶性無機バインダーを添加した後、第三工程でカチオン凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、水溶性無機バインダーが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による水溶性無機バインダーの均一分散効果は上がらず、経済的でない。

【0053】

第一工程では、添加されたマイナスに帯電した無機繊維にカチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、本第二工程で添加されるシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し、無機繊維に付着し易くなる。

【0054】

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、特に限定されるものではないが、固形分換算で0.1〜20重量部であることが望ましい。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、無機繊維に付着することにより、接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材が所定の形状を維持、強度を保つことができる。

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあると、接着剤として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなる。そのため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

【0055】

水溶性無機バインダーとしてシリカゾルを使用する場合には、無機繊維100重量部に対する固形分に換算したシリカゾルの添加量は、0.5〜20重量部が好ましく、2〜8重量部がより好ましい。固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して0.5重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

一方、水溶性無機バインダーとしてアルミナゾルを使用する場合には、無機繊維100重量部に対する固形分に換算したアルミナゾルの添加量は、0.1〜20重量部が好ましく、0.5〜4重量部がより好ましい。固形分に換算したアルミナゾルの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。そのため、断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

【0056】

次に、第三工程について説明する。

第三工程では、カチオン性ポリマー、無機繊維及び水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する。

カチオン性凝集剤の添加により、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させることができる。

カチオン性凝集剤を添加した後、第四工程でアニオン凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、カチオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるカチオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0057】

無機繊維100重量部に対するカチオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.5〜10.0重量部が好ましく、1〜2重量部がより好ましい。

無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.5重量部未満では、カチオン性凝集剤の量が少ないため、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成するのが難しくなる。一方、無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で10.0重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分の多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり易く、好ましくない。

【0058】

カチオン性凝集剤は、特に限定されるものではないが、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

【0059】

カチオン性凝集剤の具体例としては、敷島スターチ製のマーメイド350(カチオン化澱粉)、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0060】

次に、第四工程について説明する。

第四工程では、カチオン性ポリマー、無機繊維及び水溶性無機バインダー、カチオン性凝集剤が添加されたスラリーにアニオン性凝集剤を添加する。

アニオン性凝集剤の添加により、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子及びカチオン性凝集剤を含むプラスに帯電したフロックを反対の電荷を有するアニオン性凝集剤により凝集させることができる。

第四工程において濾過を行うまでの攪拌時間は、30秒〜5分が好ましい。

攪拌時間が30秒未満の場合には、アニオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるアニオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0061】

アニオン性凝集剤としては、例えば、アニオン性ポリアクリルアミド、アクリル系共重合体等が挙げられる。

アニオン性凝集剤の具体例としては、例えば、荒川化学工業社製のポリストロン117(アニオン性ポリアクリルアミド)、星光PMC社製のポリアクロン(アニオン性ポリアクリルアミド)、明成化学工業社製のファイレックスM(アクリル系共重合体)等が挙げられる。

【0062】

無機繊維100重量部に対するアニオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.1〜10重量部が好ましく、固形分換算で0.1〜2重量部がより好ましい。

無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.1重量部未満では、アニオン性凝集剤の量が少ないため、無機繊維、カチオン性ポリマー、水溶性無機バインダー構成する微粒子及びカチオン凝集剤を含むフロックを充分に凝集させ、凝集体とするのが難しくなる。一方、無機繊維100重量部に対するアニオン性凝集剤の添加量が固形分換算で10重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分の多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり、好ましくない。

【0063】

このようにして、無機繊維、カチオン性ポリマー、水溶性無機バインダー構成する微粒子、カチオン凝集剤及びアニオン性凝集剤を含む凝集体が形成されたスラリーを、型に流し込み、脱水成形することにより、少量の水分を含む所定形状の成形断熱材が形成される。

この後、成形断熱材中の水分を除去するために乾燥させ、所定の形状に加工することにより、断熱材が完成する。

【0064】

得られた断熱材は、無機繊維、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子、カチオン凝集剤及びアニオン性凝集剤を含む充分に凝集した凝集体を吸引濾過しているため、充分な密度を有し、無機繊維同士が少なくともその一部で水溶性無機バインダー構成する微粒子を介してしっかりと接着され、断熱材として要求される強度を備えた断熱材となる。

【0065】

具体的には、上記断熱材の密度は、0.2〜0.5g/cm2が好ましく、その強度は、0.2〜3MPa、熱伝導率は、0.08〜0.15W/m・K(600℃)が好ましい。なお、熱伝導率は、熱線法により求めたものである。熱線法とは、以下のような原理に基づいている。すなわち、無限円筒とみなせる形状で均質な試料の中心に細いヒータ線を直線状に張り、ヒータ線に一定電力(熱量)を与え続けると、ヒータ温度が指数関数的に上昇する。時間軸を対数目盛りに取ると昇温カーブは直線状になり、この傾きから熱伝導率を求めることできるというものある。具体的には、京都電子工業株式会社製のQTM−580を用いて熱線法により熱伝導率を求めることができる。

【0066】

以下、本発明の第一実施形態の断熱材の製造方法の効果について列挙する。

(1)本実施形態の断熱材の製造方法においては、初めにカチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入する。これにより、カチオン性ポリマーが水中に分散又は溶解した状態となる。一方、投入された無機繊維は、水中で開繊した状態となり、かつ、無機繊維は、水中でマイナスに帯電すると考えられる。このため、水中でマイナスに帯電した開繊した無機繊維に、カチオンポリマーがまとわり付き、マイナスの電荷が中和され、反発力が小さくなる。そのため、その後に添加する接着材としての役割を果たすシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し易くなる。従って、カチオン性凝集剤で無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させ、アニオン性凝集剤でフロック同士を凝集させることができる。このように無機繊維、水溶性無機バインダーを構成する微粒子等をしっかりと凝集させることにより繊維同士の絡みつきが向上し、かつ、水溶性無機バインダーを構成する微粒子が無機繊維に付着し、無機繊維同士をしっかりと接着する。従って、濾過、脱水等を行うことにより、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。また、無機繊維を含む凝集体が充分に凝集しているので、短時間で脱水成形を行うことができ、効率的に断熱材を製造することができる。

【0067】

(2)本実施形態の断熱材の製造方法では、生体溶解性ファイバを含む断熱材を製造することができる。断熱材中の生体溶解性ファイバは、生理食塩水に対して溶解する性質を有し、人間の体内に取り込まれたとしても溶解し、体外に排出されることになる。そのため、生体溶解性ファイバを用いた断熱材は、人体に対する安全性に優れるという優れた特徴を有している。

【0068】

(3)本実施形態の断熱材の製造方法では、最初にカチオン性ポリマーを用いて無機繊維とカチオン性ポリマーから絡みあったスラリーを調製するので、無機繊維のマイナスの電荷が中和され易く、従来と比べ、後の工程で、無機繊維や水溶性無機バインダーを含む凝集体を形成しやすい。従って、生体溶解性ファイバのみでなく、ロックウールを用いた断熱材を製造することができる。さらに従来から用いられているアルミナファイバ、シリカ−アルミナファイバ、及び、シリカアルミナジルコニアファイバを用いた断熱材も製造することができる。

【実施例】

【0069】

以下、本発明の第一実施形態をより具体的に開示した実施例を示すが、本発明はこれらの実施例のみに限定されるものではない。

【0070】

(実施例1)

まず、99重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)1重量部を加え、約60分間よく攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0071】

次に、槽に9900重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)100重量部を添加し、1分間よく攪拌した。

【0072】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を16.7重量部(固形分換算で5.0重量部)加え、再び、1分間よく攪拌した。

【0073】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

【0074】

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示す。

【0075】

また、凝集体を作製した際のスラリーの上澄み液を採取し、上澄み液の透明度を測定して、スラリーの凝集性を評価した。

上澄み液の透明度の測定は、以下のように上澄み液の吸光度を求めることにより行った。

すなわち、まず、脱イオン水を用い、光路長10mmのセルに入れ、650nmの光を当てて透過した光の強度I0を測定し、それをベースラインとした。

次に、スラリーの上澄み液を光路長10mmのセルに入れ、同様に650nmの光を当てて透過した光の強度Iを測定し、吸光度を求めた。

このときの吸光度Aλは、下記の(1)式で表される。スラリーの上澄み液の吸光度の測定結果を表2に示す。

Aλ=−log10I/I0・・・(1)

【0076】

(実施例2及び3)

カチオン化澱粉、生体溶解性ファイバ、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤の量を変えた他は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示し、スラリーの上澄み液の吸光度の測定結果を表2に示す。なお、実施例1〜3では、カチオン化澱粉の添加量を1重量部〜20重量部の範囲で変化させた。

【0077】

(比較例1)

第一工程でカチオン化澱粉を添加しなかったほかは、実施例1と同様にして、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示し、スラリーの上澄み液の吸光度の測定結果を表2に示す。

【0078】

(凝集体の脱水試験による凝集性の評価)

実施例1〜3及び比較例1における凝集性の評価を凝集体の脱水試験を行うことにより行った。

具体的には、工業用水200mlをビーカーに入れ、無機繊維(生体溶解性ファイバ)を2g用いたほかは実施例1〜3及び比較例1と同様の条件で、シリカゾル、カチオン性凝集剤等の添加物質を添加し、攪拌を行い、凝集体を形成した後、10分間攪拌して凝集の弱いフロックを破壊させた。この状態のスラリーを溶液1とする。

【0079】

アスピレーターの吸引口に濾紙を張り、溶液1を投入した。投入開始を0秒とし、フロックが濾紙上に残り、完全に水を抜け切るまで吸引を続けた。完全に水が抜けて、空気を吸引する音になった時点で、吸引終了とした。吸引中の時間(投入開始から空気を吸引する音になるまでの時間)を、脱水時間として記録した。

脱水時間の測定結果を表2に示す。

【0080】

(断熱材の評価)

(1)断熱材の密度

実施例2及び比較例1で得られた断熱材の体積と重さから断熱材の密度を計算した。その結果を表2に示す。

【0081】

(2)断熱材の曲げ強度の測定

実施例2及び比較例1で得られた断熱材の曲げ強度を以下の方法により測定した。

まず、得られた断熱材を、帯のこにより厚み25mm、幅50mm、長さ200mmにカットし、曲げ強度測定用のサンプルとした。

次に、インストロン5567の測定機を用い、クロスヘッドスピード:10mm/min、スパン:150mm、3点曲げにより、曲げ強度試験を行い、断熱材が折れるまでの最大荷重(N)を測定した。

曲げ強度は下記(2)式で計算する。

曲げ強度(MPa)=3WL/2b×h2・・・(2)

ただし、Wは、最大荷重(N)であり、Lは、スパン幅(150mm)であり、bは、サンプルの幅(50mm)であり、hは、サンプルの厚さ(25mm)である。

その結果を表2に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

表1及び2から明らかなように、実施例1〜3の場合には、カチオン化澱粉を最初に添加しているため、カチオン化澱粉を添加していない比較例1(上澄み液の吸光度0.147)の場合と比べて、実施例1〜3の上澄み液の吸光度は、0.061、0.005、0.077と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例1〜3の場合、良好に凝集しているということがわかる。それに伴って脱水時間も、比較例1の1分31秒と比べて、実施例1〜3の脱水時間は、それぞれ19秒、26秒、1分5秒と短く、効率よく脱水作業を行うことができることがわかる。また、実施例2の断熱材の密度は、0.35g/cm3と比較例1の断熱材の密度0.25g/cm3と比べて高く、実施例2の曲げ強度は、2.01MPaと比較例1の曲げ強度0.19MPaに比べて高くなっている。そのことから、実施例1〜3の場合には、比較例1の場合と比べて、得られた断熱材の密度が高く、強度も高くなっていると考えられる。

(第二実施形態)

以下、本発明の断熱材の製造方法の一実施形態である第二実施形態について説明する。

図2は、本発明の第二実施形態に係る断熱材の製造方法における各工程を示す説明図である。

【0085】

本発明の第二実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法の第一工程と第二工程との間に、無機粒子添加工程が挿入されている点が本発明の第一実施形態の場合と異なる。

【0086】

すなわち、本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させ、続いて、上記無機繊維を投入し、水中に分散させてスラリーとする第一工程を終えた後、酸化チタン等の無機粒子を添加する。

【0087】

本発明の第二実施形態における第一工程は、本発明の第一実施形態と同様に行うことができる。

次に、カチオン性ポリマーと無機繊維とが投入されたスラリーに、無機粒子を添加し、攪拌する。

【0088】

無機粒子としては、特に限定されるものではないが、例えば、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種が挙げられる。

【0089】

ベントナイトは、モンモリロナイトを主成分としたコロイド質の粘土であり、水分を含むと膨潤するという特性を有する。このため、ベントナイトは、カチオン性ポリマーと無機繊維と含むスラリーに添加されることにより、水溶性無機バインダーとほぼ同様の分散状態となり、スラリー中に分散した微粒子が凝集して無機繊維に付着する。得られた断熱材に、ベントナイトが含まれていると、水溶性無機バンダーを構成する微粒子とともに無機繊維同士をその一部で接着する接着剤としての役割を果たす。従って、ベントナイトを含む断熱材は、機械的強度が向上する。

【0090】

酸化チタンは、熱輻射を散乱させる機能を有するので、断熱材中に含まれると輻射熱が散乱され、断熱性能が向上する。

シリカ粉末は、水溶性無機バインダーとともに断熱材に含まれることにより、断熱材中の気泡が小さくなる。そのため、断熱材が多数の気泡に分割された状態となり、熱の伝導が阻害されるため、断熱材の断熱性能が向上する。

アルミナは耐熱性に優れているので、アルミナ粉末を含む断熱材は、耐熱性能が向上する。

【0091】

無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部が好ましく、5〜20重量部がより好ましい。

無機繊維100重量部に対するベントナイトの添加量が上記範囲であると、ベントナイトが接着剤として適切に機能して無機繊維同士を少なくともその一部で接着する。従って、高い強度を有する断熱材をとすることができる。ベントナイトの含有量が、無機繊維100重量部に対して2重量部未満であると、接着剤として機能するベントナイトの量が少ないため、断熱材の強度が向上しない。一方、ベントナイトの含有量が、無機繊維100重量部に対して40重量部を超えると、スラリー中のベントナイトの量が多いため、充分に凝集せず、スラリーを脱水する際の濾水性が低下し、生産性が低下する。

【0092】

無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部が好ましい。

無機繊維100重量部に対する酸化チタンの添加量が上記範囲にあるので、熱輻射を散乱させることができ、断熱材にさらなる高断熱性を付与することができる。酸化チタンの含有量が、無機繊維100重量部に対して10重量部未満であると、熱輻射を散乱させる酸化チタンの量が少ないので、断熱性が向上しない。一方、酸化チタンの含有量が、無機繊維100重量部に対して70重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、スラリー中の酸化チタンの量が多いため、充分に凝集せず、スラリーを脱水する際の濾水性が低下し、生産性が低下する。

【0093】

無機粒子を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、無機粒子が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による無機粒子の均一分散効果は上がらず、経済的でない。

無機粒子添加工程により添加された無機粒子は、スラリーの凝集性に大きな影響を与えることはなく、添加されると、一旦液中に分散するが、カチオン性ポリマーにより無機繊維のマイナス電荷が中和されるため、水溶性無機バインダーを構成する微粒子とともに凝集し、無機繊維に付着する。

【0094】

無機粒子添加工程を経た後、第二工程〜第四工程を行うが、本発明の第二実施形態における第二工程〜第四工程は、本発明の第一実施形態と同様に行うことができる。

【0095】

以下、本発明の第二実施形態の断熱材の製造方法の効果について列挙する。

本実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法と同様に、第一実施形態に記載した(1)〜(3)の効果を奏するとともに、下記の(4)の効果を奏する。

(4)本実施形態の断熱材の製造方法においては、無機粒子としてベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種等が添加されており、これらが得られた断熱材に含有されているので、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

【0096】

(実施例4)

まず、990重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)10重量部を加え、約60分間よく攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0097】

次に、槽に9000重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、ロックウール(太平洋マテリアル株式会社製 太平洋ミネラルファイバ、SiO2:42.3重量%、CaO:35.5重量%、Al2O3:15.5重量%、MgO6.4重量%、Fe2O3:0.6重量%、平均繊維径:5.0μm)100重量部を添加し、1分間よく攪拌した。

【0098】

次に、酸化チタン(キンセイマティック社製のルチルフラワーS)を10重量部加え、1分間よく攪拌した。

【0099】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を16.7重量部(固形分換算で5.0重量部)加え、再び、1分間よく攪拌した。

【0100】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。

【0101】

また、実施例1の場合と同様に、凝集体を作製した際のスラリーの上澄み液を採取し、上澄み液の透明度を測定して、スラリーの凝集性を評価した。上澄み液の吸光度の測定結果を表4に示す。

【0102】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定評価結果を表4に示す。

【0103】

(実施例5及び6)

カチオン化澱粉、酸化チタン、生体溶解性ファイバ、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤の量を変えた他は、実施例1と同様にして、カチオン化澱粉、酸化チタン、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。なお、実施例4〜6では、酸価チタンの添加量を10重量部〜70重量部の範囲で変化させている。

【0104】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表4に示す。

【0105】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表4に示す。さらに、実施例5で得られた断熱材について、実施例1の場合と同様に、密度及び曲げ強度を測定した。その結果を表4に示す。

【0106】

(比較例2〜4)

カチオン化澱粉、カチオン性凝集剤又はアニオン性凝集剤の添加量を表3に示した重量に変えた(比較例2ではカチオン化澱粉を添加しない、比較例3ではカチオン性凝集剤を添加しない、比較例4ではアニオン性凝集剤を添加しない)ほかは、実施例4と同様にして、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。

【0107】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表4に示す。

【0108】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表4に示す。さらに、比較例2で得られた断熱材について、実施例1の場合と同様に、密度及び曲げ強度を測定した。その結果を表4に示す。

【0109】

【表3】

【0110】

【表4】

【0111】

表3及び表4から明らかなように、実施例4〜6の場合には、カチオン化澱粉を最初に添加しているため、ロックウールを無機繊維として使用し、酸化チタンを無機粒子として添加した場合にも、カチオン化澱粉を添加していない比較例2の上澄み液の吸光度0.93と比べて、実施例4〜6の上澄み液の吸光度は、0.107、0.122、0.154と低く、上澄み液が透明となっている。そのことから、実施例4〜6では、凝集体が良好に凝集しているということができる。

それに伴って脱水時間も比較例2の40秒と比べて、実施例4〜6の脱水時間は、それぞれ30秒、27秒、29秒と短く、効率よく脱水作業を行うことができることがわかる。また、実施例5の密度は、0.38g/cm3と比較例2の密度0.32g/cm3と比べて高く、実施例5の曲げ強度は、1.98MPaと比較例2の曲げ強度0.14MPaに比べて高くなっている。そのことから、実施例4〜6の場合には、比較例2の場合と比べて、得られた断熱材の密度が高く、強度も高くなっていると考えられる。

【0112】

一方、比較例3及び4の場合には、カチオン化澱粉を添加していないか、カチオン凝集剤を添加していないか、アニオン性凝集剤を添加していないので、上澄み液の吸光度はそれぞれ0.323、0.277と実施例4〜6に比べて高く、無機繊維の凝集状態が良好でないことがわかる。それに伴って比較例3及び4の脱水時間もそれぞれ46秒、39秒と長く、効率よく脱水作業を行うことができないことがわかる。従って、比較例3及び4の場合には、得られた断熱材の密度も低く、強度も低い状態に留まっていることがわかる。

【0113】

(実施例7〜9及び比較例5)

実施例7〜9及び比較例5では、無機粒子として酸化チタンに代えてベントナイト(水澤化学工業社製のエードプラス)を使用した。

ベントナイトを含むカチオン化澱粉等の添加物質の重量を変えた他は、実施例4と同様にして、カチオン化澱粉、ベントナイト、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表5に示す。なお、実施例7〜9では、ベントナイトの添加量を2重量部〜40重量部の範囲で変化させており、比較例5では、カチオン化澱粉を添加していない。

【0114】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表6に示す。

【0115】

また、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表6に示す。

【0116】

【表5】

【0117】

【表6】

【0118】

表5及び表6から明らかなように、実施例7〜9の場合には、カチオン化澱粉を最初に添加しているため、無機繊維として生体溶解性ファイバを使用し、無機粒子としてベントナイトを使用した場合にも、カチオン化澱粉を添加していない比較例5(上澄み液の吸光度0.222)の場合と比べて、実施例7〜9の上澄み液の吸光度は、0.127、0.101、0.063と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例7〜9では、良好に凝集しているということがわかる。

それに伴って脱水時間も、比較例5の2分11秒と比べて、実施例7〜9は、それぞれ1分32秒、40秒、18秒と短く、効率よく脱水作業を行うことができることがわかる。

【0119】

(実施例10〜12及び比較例6)

実施例10〜12及び比較例6では、無機粒子として酸化チタンを使用し、無機繊維として実施例1で使用したものと同様の生体溶解性ファイバを使用した。

酸化チタン及びロックウール等を含む添加物質の重量を変えた他は、実施例4と同様にして、カチオン化澱粉、酸化チタン、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表7に示す。なお、実施例10〜12では、酸価チタンの添加量を10重量部〜70重量部の範囲で変化させており、比較例6では、カチオン化澱粉を添加していない。

【0120】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表8に示す。

【0121】

また、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表8に示す。

【0122】

【表7】

【0123】

【表8】

【0124】

表7及び表8から明らかなように、実施例10〜12の場合には、カチオン化澱粉を最初に添加しているため、無機繊維として生体溶解性ファイバを使用し、無機粒子として酸価チタンを使用した場合にも、カチオン化澱粉を添加していない比較例6(上澄み液の吸光度1.011)の場合と比べて、実施例10〜12の上澄み液の吸光度は、0.098、0.129、0.146と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例10〜12では、良好に凝集しているということがわかる。

それに伴って脱水時間も、比較例6の45秒と比べて、実施例10〜12の脱水時間は、それぞれ25秒、22秒、27秒と短く、効率よく脱水作業を行うことができることがわかる。

以上、表1〜表8から明らかなように、本発明の断熱材の製造方法により、短時間で無機繊維(及び無機粒子)を含む混合物を迅速に凝集させることができ、その後、凝集体を型に投入し、脱水成形することより、生産性よく、断熱材を製造することができることが判る。特に、無機繊維として、生体溶解性ファイバ、ロックウールを使用した場合、極めて効率よく断熱材を製造することができることがわかる。なお、無機繊維として、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバを用いても同様の結果が得られると考えられる。

【0125】

(その他の実施形態)

本発明の第一実施形態及び本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させた後、無機繊維を投入したが、カチオン性ポリマーと無機繊維の投入順序は、特に限定されるものはなく、無機繊維を先に投入した後、カチオン性ポリマーを投入してもよい。

【0126】

また、本発明の断熱材の製造方法において、吸引濾過による成形時の成形性を向上させるために、スラリーに有機バインダーを添加してもよい。有機バインダーとしては特に限定されず、例えば、アクリル系樹脂、アクリルゴム等のゴム、カルボキシメチルセルロース、ポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等が挙げられる。これらの中では、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが好ましい。

【0127】

本発明の断熱材の製造方法により製造された断熱材は、上記のように、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つので、工業炉、ヒータ等の用途に好適に用いることができる。

【技術分野】

【0001】

本発明は、断熱材の製造方法に関する。

【背景技術】

【0002】

従来より、抄造法を用いたシリカアルミナファイバ又はアルミナファイバ等の無機ファイバを主成分とする断熱材が製造されている。

特許文献1に示すような従来の断熱材の製造方法では、無機繊維を水中に投入し、攪拌、開繊した後、無機繊維を含む水にバインダーとなるシリカゾル等を添加するとともに、無機粒子を加え、最後に凝集剤を添加することにより、水中の無機繊維、無機粒子及びシリカゾル等を凝集させ、その後、濾過、脱水することにより、断熱材を得ていた。

【0003】

しかしながら、最近、欧州では、欧州SVHC規制によりシリカアルミナファイバ等の無機繊維を用いた断熱材等の使用が規制される方向にあり、これらの無機繊維を用いない断熱材の開発が待たれている。

【0004】

欧州における規制の範囲外にある無機繊維として、いわゆる生体溶解性ファイバが注目されている。生体溶解性ファイバーは、生理食塩水に対して溶解する性質を有するために、体内に取り込まれたとしても溶解し、体外に排出されることになるため、人体に対する安全性に優れているとされているからである。

【0005】

また、欧州における規制の範囲外にある繊維として、上記生体溶解性ファイバのほかに、ロックウールが挙げられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−9083号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、生体溶解性ファイバ及びロックウールは、シリカアルミナファイバ等と表面状態が異なる。そのため、生体溶解性ファイバ及びロックウールを用いた断熱材を製造する際、上記した特許文献1の従来の断熱材の製造方法を用いると、無機粒子、シリカゾル等が良好に凝集せず、濾過、脱水等をうまく行うことができないことが判った。その結果、特許文献1の従来の断熱材の製造方法では、充分に密度が高く、かつ、高い強度を有する断熱材を得るのが難しいという問題がある。

【0008】

本発明は、このような問題を解決するためにされたものであり、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を提供することを目的とする。

【課題を解決するための手段】

【0009】

すなわち、請求項1に記載の断熱材の製造方法は、カチオン性ポリマー及び無機繊維を水中に投入し、上記無機繊維と上記カチオン性ポリマーとが水中に分散したスラリーとした後、上記スラリーに水溶性無機バインダーを添加し、次に上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする。

【0010】

請求項1に記載の断熱材の製造方法では、初めに無機繊維とカチオン性ポリマーとを水中に分散させる。このとき、無機繊維は、水中で開繊した状態となる。この際に、無機繊維は、水中でマイナスに帯電していると考えられる。水中でマイナスに帯電している開繊した無機繊維に、カチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、その後に添加する接着材としての役割を果たすシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し易くなる。その結果、カチオン性凝集剤で無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させ、アニオン性凝集剤でフロック同士を凝集させ、凝集体を作製することができる。このように無機繊維、水溶性無機バインダーを構成する微粒子等をしっかりと凝集させることにより繊維同士の絡みつきが向上し、かつ、水溶性無機バインダーを構成する微粒子が無機繊維に付着し、無機繊維同士をしっかりと結合させることができる。従って、得られた凝集体を脱水成形することにより、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。また、無機繊維を含む凝集体を充分に凝集させることができるので、短時間で脱水成形を行うことができ、効率的に断熱材を製造することができる。なお、無機繊維がマイナスに帯電しているのは、シリカを含有し、SiOH基を有する無機繊維が水中で、H+を放出し、SiO−になるためと考えられる。なお、水中に分散した無機繊維にほぼ帯電が無い場合、カチオン性凝集剤及びアニオン性凝集剤の添加により、これらの凝集剤に付着する状態で凝集し、同様に大きな凝集体とすることができる。

【0011】

請求項2に記載の断熱材の製造方法では、カチオン性ポリマー及び無機繊維を水中に投入する工程において、先にカチオン性ポリマーを水中に投入し、上記カチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入して分散させる。

カチオン性ポリマーが良好に分散せず、塊等が残っていると、投入された繊維を塊となっているカチオン性ポリマー中に分散させ、絡ませるのは難しいが、請求項2に係る断熱材の製造方法では、カチオン性ポリマーを水中に投入し、充分に分散及び/又は溶解させた後、無機繊維を投入するので、充分に分散したプラスの電荷を有するカチオン性ポリマーに投入されたマイナスの電荷を有する無機繊維がより絡みつき易くなり、充分な密度、強度を有する断熱材を製造することができる。

【0012】

請求項3に記載の断熱材の製造方法では、カチオン性ポリマーは、所定の大きさのポリマーからなるカチオン化澱粉であるので、充分に分散した所定の大きさのプラスの電荷を有するカチオン化澱粉にマスナス電荷を有する無機繊維が絡み合って適切な大きさの塊となる。このようなカチオン化澱粉にマイナスの電荷を有する無機繊維が付着し、中和された塊は、反発し合わないので、後の工程において、より凝集し易くなる。

【0013】

請求項4に記載の断熱材の製造方法では、無機繊維は、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバである。

また、請求項5に記載の製造方法では、無機繊維は、生体溶解性ファイバ又はロックウールである。

本発明においては、従来において用いられていない生体溶解性ファイバ及びロックウールであっても、本発明の方法を用いることにより充分に凝集したフロックを形成することができ、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。

また、従来から用いられているアルミナファイバ、シリカ−アルミナファイバ又は、シリカアルミナジルコニアファイバを用いた場合でも、本発明の方法を用いることにより充分に凝集したフロックを形成することができるので、同様に充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。

【0014】

請求項6に記載の断熱材の製造方法では、生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む。

従って、断熱材中の生体溶解性ファイバは、生理食塩水に対して溶解する性質を有し、人間の体内に取り込まれたとしても溶解し、体外に排出されることになる。そのため、生体溶解性ファイバを用いた断熱材は、人体に対する安全性に優れるという優れた特徴を有している。

【0015】

請求項7に記載の断熱材の製造方法では、上記水溶性無機バインダーを添加するより前であって、カチオン性ポリマーと無機繊維とを水中に投入した後、無機粒子を添加する。

このように、水溶性無機バインダーを添加するより前であって、カチオン性ポリマーと無機繊維とを水中に投入した後、無機粒子を添加した場合も、先に投入され、水中でマイナスに帯電している開繊した無機繊維にカチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなっていると考えられる。従って、その後に投入する無機粒子と水溶性無機バインダーを構成する微粒子とは凝集し易くなり、無機粒子が断熱材中の無機繊維にしっかり貼着した断熱材を得ることができる。

【0016】

請求項8に記載の断熱材の製造方法では、無機粒子は、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種である。

断熱材がベントナイト、シリカ粉末、アルミナ粉末等を含有することにより、ベントナイト、シリカ粉末、アルミナ粉末等の粒子が水溶性無機バインダーを構成する微粒子と混合され、ベントナイト、シリカ粉末、アルミナ粉末等は、水溶性無機バインダーを構成する微粒子とともに接着材の役割を果たす。そのため、これらの粒子がしっかりと繊維に付着し、無機繊維同士を接着するとともに、得られた断熱材中に残留し、断熱材の強度を向上させることができる。さらに、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

具体的には、断熱材がベントナイトを保有することにより、機械的強度が向上する。断熱材が酸化チタンを含有することにより、輻射熱を散乱させることができ、断熱性能が向上する。断熱材がシリカ粉末を含有することにより、断熱性能が向上する。断熱材がアルミナ粉末を含有することにより、耐熱性能が向上する。

【0017】

請求項9に記載の断熱材の製造方法では、無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部である。

無機繊維100重量部に対するベントナイトの添加量が上記範囲にあるので、ベントナイトが接着剤として適切に機能して無機繊維同士を少なくともその一部で接着する。従って、さらに高い強度を有する断熱材とすることができる。ベントナイトの含有量が、無機繊維100重量部に対して2重量部未満であると、接着剤として機能するベントナイトの量が少ないため、断熱材の強度の増加が充分とならない。一方、ベントナイトの含有量が、無機繊維100重量部に対して40重量部を超えると、スラリー中のベントナイトの量が多いため、凝集体を作製しようとしても充分に凝集せず、スラリーを脱水する際の濾水性が低下し、濾過に時間がかかるため、生産性が低下する。

【0018】

請求項10に記載の断熱材の製造方法では、無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部である。

無機繊維100重量部に対する酸化チタンの添加量が上記範囲にあるので、熱輻射を散乱させることができ、断熱材にさらなる高断熱性を付与することができる。酸化チタンの含有量が、無機繊維100重量部に対して10重量部未満であると、熱輻射を散乱させる酸化チタンの量が少ないので、断熱性のさらなる向上の効果が期待できない。一方、酸化チタンの含有量が、無機繊維100重量部に対して70重量部を超えると、スラリー中の酸化チタンの量が多いため、凝集体を作製しようとしても充分に凝集せず、スラリーを脱水する際の濾水性が低下する。そのため、生産性が低下する。

【0019】

請求項11に記載の断熱材の製造方法では、無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、0.1〜20重量部である。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、断熱材を構成する無機繊維に付着することにより、接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材が所定の形状を維持し、強度を保つことができる。

【0020】

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあるので、接着剤として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。そのため、断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。その結果、生産性が低下する。

【図面の簡単な説明】

【0021】

【図1】図1は、本発明の第一実施形態に係る製造方法における各工程を模式的に示す説明図である。

【図2】図2は、本発明の第二実施形態に係る製造方法における各工程を模式的に示す説明図である。

【発明を実施するための形態】

【0022】

本発明者らは、製紙業の分野の下記する製造方法を参考にして、本発明に係わる窯業の一分野である断熱材を製造する際に、同様の方法が適用できるかどうかを検討した。

特開平1−92498号公報に開示されている製造方法は、紙料スラリーに、カチオン化澱粉、ベントナイト及びコロイド状ケイ酸(シリカゾル)を添加し、中性領域で抄紙する方法である。

【0023】

また、紙料スラリーに硫酸バンドと高分子量低電化密度高分子とを添加し、抄紙する方法も開示されている。

【0024】

国際公開第2006/070853号パンフレットに開示されている製造方法は、紙料スラリーに、カチオン性ラジカル重合性単量体とノニオン性ラジカル重合性単量体と含む共重合体、及び、カチオン性ラジカル重合性単量体とアニオン性ラジカル重合性単量体とノニオン性ラジカル重合性単量体とを含む共重合体を添加し、抄紙する方法である。

【0025】

上記抄紙の製造方法を参考にして、紙料スラリーの代わりに、シリカアルミナファイバ、アルミナファイバ、生体溶解性ファイバ、ロックウール等の無機繊維のスラリーを調製した後、同様の方法により断熱材を製造することを試みた。

【0026】

しかしながら、特開平1−92498号公報に記載の方法や上述の硫酸バンドと高分子量低電化密度高分子とを用いる方法を参考にした場合にも、生体溶解性ファイバ及びロックウールは、凝集しにくいため、濾過、脱水等をうまく行うことができず、充分に高い密度の断熱材を製造するのが難しいという問題があることが判明した。

【0027】

さらに、国際公開第2006/070853号パンフレットに記載の方法を参考にした場合には、生体溶解性ファイバ及びロックウールは、凝集はするものの、繊維同士の絡みつきが弱く、濾過、脱水により得られた成形体は強度が低く、断熱材として使用するのは難しいという問題があることが判明した。

【0028】

本発明の発明者らは、充分な密度、強度を有し、かつ、高温で使用された場合にも、充分な密度を保つ断熱材の製造方法について鋭意研究を重ねた。そして、本発明の断熱材の製造方法を完成させた。

【0029】

(第一実施形態)

以下、本発明の断熱材の製造方法の一実施形態である第一実施形態について説明する。

図1は、本発明の第一実施形態に係る断熱材の製造方法における各工程を示す説明図である。

【0030】

本発明の第一実施形態に係る断熱材の製造方法では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、無機繊維を投入し、水中に分散させてスラリーとした後、上記スラリーに水溶性無機バインダーを添加し、次に上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加する。

【0031】

図1に示すように、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、上記無機繊維を投入し、水中に分散させてスラリーとする工程を第一工程とし、上記スラリーに水溶性無機バインダーを添加する工程を第二工程とし、上記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する工程を第三工程とし、この後、アニオン性凝集剤を添加する工程を第四工程とする。

【0032】

まず、第一工程について説明する。

第一工程では、カチオン性ポリマーを水中に投入し、分散及び/又は溶解させた後、無機繊維を投入し、水中に分散させてスラリーとする。

【0033】

まず最初に、カチオン性ポリマーを水中に投入し、よく攪拌することにより、水中に分散及び/又は溶解させる。

カチオンポリマーを水中に分散又は溶解させる方法は特に限定されるものではないが、最初に0.5〜5重量%の濃度となるように、所定量の水にカチオン性ポリマーを添加し、5分〜30分程度攪拌して、カチオン性ポリマーを水中に均一に分散及び/又は溶解させる。

【0034】

このように調製した液を、繊維を投入するための水を張った槽に投入して攪拌することにより、比較的良好に分散させることができる。このとき、カチオンポリマーは、後で投入する無機繊維100重量部に対して、固形分換算で1〜20重量部存在することが好ましい。水中のカチオンポリマーの濃度としては、0.01〜0.5重量%となる。

無機繊維100重量部に対して、カチオン性ポリマーの量が固形分換算で1重量部未満では、カチオン性ポリマーの添加量が少ないため、後工程で無機繊維とその他の添加物質とが充分に凝集しない。一方、無機繊維100重量部に対して、カチオン性ポリマーの量が固形分換算で20重量部を超えても、無機繊維とその他の添加物質との凝集効果は余り向上せず、経済的でない。

【0035】

この後、無機繊維を投入し、攪拌する。

無機繊維の投入量は、水1000重量部に対して3〜50重量部が好ましい。

これにより、カチオン性ポリマーが均一に分散した状態の水中に、無機繊維が投入され、マイナスに荷電するため、カチオン性ポリマーと無機繊維とが接近し、やがて無機繊維にカチオン性ポリマーが絡みつく。

無機繊維の投入量が3重量部未満では、無機繊維の投入量が少なすぎるため、得られる断熱材の量が少なくなり、生産性が低下し、一方、無機繊維の投入量が50重量部を超えると、水に対する無機繊維の量が多くなりすぎるので、攪拌等により投入したカチオン性ポリマー等の添加物質を均一に攪拌するのが難しくなる。

無機繊維を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜30分が好ましい。攪拌時間が30秒未満の場合には、無機繊維が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が30分を超えても、攪拌による無機繊維の均一分散効果は上がらず、経済的でない。

【0036】

カチオン化ポリマーとしては、特に限定されるものではなく、カチオン性を有するポリマーであれば、使用することができる。

上記カチオン化ポリマーとしては、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

上記カチオン化ポリマーの具体例としては、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0037】

これらのなかでは、カチオン化澱粉が好ましい。カチオン化澱粉とは、カチオン性を持たせた澱粉をいう。澱粉とは、多数のα−グルコース分子がグリコシド結合によって重合した天然高分子であり、本発明では、この澱粉に従来より行われている方法を用いてカチオン化し、カチオン性を持たせている。

【0038】

カチオン化の方法としては、原料澱粉をカチオン化剤で処理する方法が挙げられる。カチオン化剤としては、ジエチルアミノエチルクロライド等の3級アミン、3−クロロ−2−ヒドロキシプロピルトリメチルアンモニウムクロライド等の4級アンモニウム塩が挙げられる。

【0039】

カチオン化の対象となる原料澱粉は、特に限定されるものではないが、例えば、馬鈴薯澱粉、モチ馬鈴薯澱粉、甘藷澱粉、モチトウモロコシ澱粉、高アミローストウモロコシ澱粉、小麦粉澱粉、米澱粉、タピオカ澱粉、サゴ澱粉、グルマンナン及びガラクタン等が挙げられる。これらのなかでは、馬鈴薯が好ましい。

【0040】

カチオン化澱粉の具体例としては、例えば、敷島スターチ製のマーメイド350等が挙げられる。

【0041】

本実施形態の断熱材の製造方法で用いられる無機繊維としては、例えば、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、シリカアルミナジルコニアファイバ等が挙げられる。

これらの無機繊維のなかで、本発明の実施形態では、特に、生体溶解性ファイバ又はロックウールに有効に使用することができる。

【0042】

本実施形態の断熱材の製造方法で用いられる無機繊維の平均繊維径の下限は、1μmが望ましい。一方、上記無機繊維の平均繊維径の上限は、10μmが望ましい。上記無機繊維の平均繊維径は、2〜8μmがより望ましい。

平均繊維径が1μm未満の場合には、そのような無機繊維を製造するのが難しい。一方、無機繊維の平均繊維径が10μmを超えると、無機繊維が脆くなり、形成した断熱材の強度がでにくくなる。

【0043】

上記生体溶解性ファイバとは、生理食塩水に対して溶解する性質を有する繊維をいう。本実施形態の断熱材の製造方法に用いられる無機繊維は、37℃における生理食塩水に対する溶解度が300ppm(0.03重量%)以上であることが望ましい。300ppm(0.03重量%)以上の溶解度を有する無機繊維は、生理条件下で速やかに溶解するので、無機繊維が生体内に取り込まれた際の危険性を低くすることができるからである。

【0044】

上記生体溶解性ファイバは、アルカリ金属化合物、アルカリ土類金属化合物、及び、ホウ素化合物からなる群より選択される少なくとも1種を含むことが好ましく、アルカリ金属化合物又はアルカリ土類金属化合物を含むことがより好ましい。

【0045】

上記アルカリ金属化合物としては、例えば、ナトリウム、カリウムの酸化物又は塩が挙げられ、上記アルカリ土類金属化合物としては、マグネシウム、カルシウム、バリウムの酸化物又は塩が挙げられる。上記ホウ素化合物としては、ホウ素の酸化物又は塩が挙げられる。無機繊維の材料として用いられるシリカ、アルミナ、シリカアルミナ、ガラス等に、ナトリウム、カリウム、マグネシウム、カルシウム、バリウム、ホウ素の酸化物又は塩を含ませて得られる繊維は、生体溶解性とすることができる。

本実施形態の生体溶解性ファイバは、少なくとも酸化マグネシウム(MgO)を15〜30重量%含むか、又は、少なくとも酸化カルシウム(CaO)を15〜35重量%含むものが好ましい。

【0046】

本実施形態の断熱材の製造方法で用いられる生体溶解性ファイバは、上記無機化合物の他にシリカを60〜85重量%含むことが望ましく、70〜80重量%含むことがより望ましい。生体溶解性ファイバ中のシリカの含有量が60重量%未満であると、生体溶解性ファイバの強度が弱くなり易い。一方、生体溶解性ファイバ中のシリカの含有量が85重量%を超えると、生体溶解性ファイバ中の無機化合物の含有量が少なくなるため、生体溶解性が低下し易くなる。

生体溶解性ファイバとしては、例えば、ニチアス株式会社製のFF−E、BIOOL、新日本サーマルセラミックス株式会社製のSW607、SW607HT、イソライト工業_式会社製のIsofrax、Insulfrax等が挙げられる。

【0047】

ロックウールとは、一般に、高炉スラグ又は玄武岩、その他の天然岩石などを主原料として、キュポラ又は電気炉で1500〜1600℃の高温で溶融するか、又は、高炉から出たのち、同程度の高温に保温した溶融スラグを炉底から流出させ、遠心力などで吹き飛ばして繊維状にした人造鉱物繊維をいう。

【0048】

本実施形態に係る断熱材の製造方法では、シリカ(SiO2)を30〜50重量%、アルミナ(Al2O3)を10〜20重量%、酸化カルシウム(CaO)を25〜45重量%、酸化マグネシウム(MgO)を3〜10重量%含むロックウールを用いることが望ましい。

ロックウールとしては、例えば、太平洋マテリアル株式会社製の太平洋ミネラルファイバ等が挙げられる。

【0049】

本実施形態に係る断熱材の製造方法で用いられるシリカ−アルミナファイバは、アルミナ/シリカの組成比が、40/60〜70/30であることが好ましい。シリカ−アルミナファイバは、シリカ・アルミナの混合物を高温で溶融し、スピニング法又はブローイング法により繊維化することにより製造することができる。

シリカ−アルミナファイバ中のアルミナの含有量が40重量%未満では、耐熱性に優れたアルミナの量が少なくなるため、断熱材の耐熱性が低下する。一方、シリカ−アルミナファイバ中のアルミナの含有量が70重量%を超えると、シリカ−アルミナファイバの溶融温度が高くなるため、上記スピニング法又はブローイング法により製造するのが難しくなる。なお、シリカ−アルミナファイバ中のアルミナの含有量が70重量%を超え、シリカの含有量が30重量%未満のものは、通常、アルミナファイバという。本発明でも、アルミナの含有量が70重量%を超え、シリカの含有量が30重量%未満のものをアルミナファイバということとする。

【0050】

本実施形態に係る断熱材の製造方法で用いられるシリカアルミナジルコニアファイバは、シリカ/アルミナ/ジルコニアの組成比が、45〜55/25〜35/10〜20であることが好ましい。

シリカアルミナ繊維にジルコニアを添加することにより、さらに耐熱性が向上する。ジルコニアの組成比が10重量%未満では、ムライトが析出して、耐熱性が劣る。一方、ジルコニアの組成比が20重量%を超えると、繊維中におけるジルコニア結晶の析出量が多くなり、繊維が脆くなる。

【0051】

次に、第二工程について説明する。

第二工程では、カチオン性ポリマーと無機繊維とが投入されたスラリーに、水溶性無機バインダーを添加し、攪拌する。

【0052】

水溶性無機バインダーは、特に限定されるものではないが、例えば、シリカゾル、アルミナゾル等が挙げられる。

水溶性無機バインダーは、無機繊維同士を接着させるために添加するものであり、水溶液中のコロイド状シリカ、コロイド状アルミナ等の微粒子が断熱材を構成する無機繊維に付着することにより、無機繊維の接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材の所定の形状が維持される。

水溶性無機バインダーを添加した後、第三工程でカチオン凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、水溶性無機バインダーが水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による水溶性無機バインダーの均一分散効果は上がらず、経済的でない。

【0053】

第一工程では、添加されたマイナスに帯電した無機繊維にカチオンポリマーがまとわり付くことで、マイナスの電荷が中和され、反発力が小さくなると考えられる。そのため、本第二工程で添加されるシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し、無機繊維に付着し易くなる。

【0054】

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、特に限定されるものではないが、固形分換算で0.1〜20重量部であることが望ましい。

水溶性無機バインダーを構成する微粒子(コロイド状シリカ、コロイド状アルミナ等)は、無機繊維に付着することにより、接着剤の役割を果たす。そのため、無機繊維同士がその一部で接着し、これにより断熱材が所定の形状を維持、強度を保つことができる。

無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量が上記範囲にあると、接着剤として機能する微粒子の量が適切であり、充分な密度、強度を有する断熱材を製造することができる。固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算した水溶性無機バインダーの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなる。そのため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

【0055】

水溶性無機バインダーとしてシリカゾルを使用する場合には、無機繊維100重量部に対する固形分に換算したシリカゾルの添加量は、0.5〜20重量部が好ましく、2〜8重量部がより好ましい。固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して0.5重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかるため、生産性が低下する。

一方、水溶性無機バインダーとしてアルミナゾルを使用する場合には、無機繊維100重量部に対する固形分に換算したアルミナゾルの添加量は、0.1〜20重量部が好ましく、0.5〜4重量部がより好ましい。固形分に換算したアルミナゾルの添加量が、無機繊維100重量部に対して0.1重量部未満であると、接着剤として機能する微粒子の量が不足し、断熱材の強度が低下する。一方、固形分に換算したシリカゾルの添加量が、無機繊維100重量部に対して20重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、無機繊維上に偏析しやすくなるため、断熱材の密度が不均一化する。そのため、断熱材の密度が高い部分では、断熱性能が低下するため、全体として断熱材の断熱性能が低下する。また、水中に存在する微粒子の量が多くなるため、濾過性が低下し、濾過に時間がかかる。そのため、生産性が低下する。

【0056】

次に、第三工程について説明する。

第三工程では、カチオン性ポリマー、無機繊維及び水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加する。

カチオン性凝集剤の添加により、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させることができる。

カチオン性凝集剤を添加した後、第四工程でアニオン凝集剤を添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、カチオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるカチオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0057】

無機繊維100重量部に対するカチオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.5〜10.0重量部が好ましく、1〜2重量部がより好ましい。

無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.5重量部未満では、カチオン性凝集剤の量が少ないため、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成するのが難しくなる。一方、無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で10.0重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分の多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり易く、好ましくない。

【0058】

カチオン性凝集剤は、特に限定されるものではないが、例えば、カチオン性アクリルアミド、カチオン化澱粉、カチオン化変性アクリル系共重合体等が挙げられる。

【0059】

カチオン性凝集剤の具体例としては、敷島スターチ製のマーメイド350(カチオン化澱粉)、アライドコロイド社製のパーコール(カチオン性アクリルアミド)、荒川化学工業社製のポリストロン705(カチオン性アクリルアミド)、ポリストロンアラフィックスDC−R(カチオン性アクリルアミド)、明成化学工業社製のファイレックスRC−104(カチオン変性アクリル系共重合体)等が挙げられる。

【0060】

次に、第四工程について説明する。

第四工程では、カチオン性ポリマー、無機繊維及び水溶性無機バインダー、カチオン性凝集剤が添加されたスラリーにアニオン性凝集剤を添加する。

アニオン性凝集剤の添加により、無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子及びカチオン性凝集剤を含むプラスに帯電したフロックを反対の電荷を有するアニオン性凝集剤により凝集させることができる。

第四工程において濾過を行うまでの攪拌時間は、30秒〜5分が好ましい。

攪拌時間が30秒未満の場合には、アニオン性凝集剤が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌によるアニオン性凝集剤の均一分散効果は上がらず、経済的でない。

【0061】

アニオン性凝集剤としては、例えば、アニオン性ポリアクリルアミド、アクリル系共重合体等が挙げられる。

アニオン性凝集剤の具体例としては、例えば、荒川化学工業社製のポリストロン117(アニオン性ポリアクリルアミド)、星光PMC社製のポリアクロン(アニオン性ポリアクリルアミド)、明成化学工業社製のファイレックスM(アクリル系共重合体)等が挙げられる。

【0062】

無機繊維100重量部に対するアニオン性凝集剤の添加量は、特に限定されるものではないが、固形分換算で0.1〜10重量部が好ましく、固形分換算で0.1〜2重量部がより好ましい。

無機繊維100重量部に対するカチオン性凝集剤の添加量が固形分換算で0.1重量部未満では、アニオン性凝集剤の量が少ないため、無機繊維、カチオン性ポリマー、水溶性無機バインダー構成する微粒子及びカチオン凝集剤を含むフロックを充分に凝集させ、凝集体とするのが難しくなる。一方、無機繊維100重量部に対するアニオン性凝集剤の添加量が固形分換算で10重量部を超えても、フロックを形成する効果は余り変わらず、得られた断熱材中に有機分の多くなりすぎ、断熱材として使用した際に、有機分の分解等が発生するため、強度低下につながり、好ましくない。

【0063】

このようにして、無機繊維、カチオン性ポリマー、水溶性無機バインダー構成する微粒子、カチオン凝集剤及びアニオン性凝集剤を含む凝集体が形成されたスラリーを、型に流し込み、脱水成形することにより、少量の水分を含む所定形状の成形断熱材が形成される。

この後、成形断熱材中の水分を除去するために乾燥させ、所定の形状に加工することにより、断熱材が完成する。

【0064】

得られた断熱材は、無機繊維、カチオン性ポリマー、水溶性無機バインダーを構成する微粒子、カチオン凝集剤及びアニオン性凝集剤を含む充分に凝集した凝集体を吸引濾過しているため、充分な密度を有し、無機繊維同士が少なくともその一部で水溶性無機バインダー構成する微粒子を介してしっかりと接着され、断熱材として要求される強度を備えた断熱材となる。

【0065】

具体的には、上記断熱材の密度は、0.2〜0.5g/cm2が好ましく、その強度は、0.2〜3MPa、熱伝導率は、0.08〜0.15W/m・K(600℃)が好ましい。なお、熱伝導率は、熱線法により求めたものである。熱線法とは、以下のような原理に基づいている。すなわち、無限円筒とみなせる形状で均質な試料の中心に細いヒータ線を直線状に張り、ヒータ線に一定電力(熱量)を与え続けると、ヒータ温度が指数関数的に上昇する。時間軸を対数目盛りに取ると昇温カーブは直線状になり、この傾きから熱伝導率を求めることできるというものある。具体的には、京都電子工業株式会社製のQTM−580を用いて熱線法により熱伝導率を求めることができる。

【0066】

以下、本発明の第一実施形態の断熱材の製造方法の効果について列挙する。

(1)本実施形態の断熱材の製造方法においては、初めにカチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入する。これにより、カチオン性ポリマーが水中に分散又は溶解した状態となる。一方、投入された無機繊維は、水中で開繊した状態となり、かつ、無機繊維は、水中でマイナスに帯電すると考えられる。このため、水中でマイナスに帯電した開繊した無機繊維に、カチオンポリマーがまとわり付き、マイナスの電荷が中和され、反発力が小さくなる。そのため、その後に添加する接着材としての役割を果たすシリカゾル等の水溶性無機バインダーを構成する微粒子が凝集し易くなる。従って、カチオン性凝集剤で無機繊維、カチオン性ポリマー及び水溶性無機バインダー構成する微粒子を含むフロックを形成させ、アニオン性凝集剤でフロック同士を凝集させることができる。このように無機繊維、水溶性無機バインダーを構成する微粒子等をしっかりと凝集させることにより繊維同士の絡みつきが向上し、かつ、水溶性無機バインダーを構成する微粒子が無機繊維に付着し、無機繊維同士をしっかりと接着する。従って、濾過、脱水等を行うことにより、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つ断熱材を製造することができる。また、無機繊維を含む凝集体が充分に凝集しているので、短時間で脱水成形を行うことができ、効率的に断熱材を製造することができる。

【0067】

(2)本実施形態の断熱材の製造方法では、生体溶解性ファイバを含む断熱材を製造することができる。断熱材中の生体溶解性ファイバは、生理食塩水に対して溶解する性質を有し、人間の体内に取り込まれたとしても溶解し、体外に排出されることになる。そのため、生体溶解性ファイバを用いた断熱材は、人体に対する安全性に優れるという優れた特徴を有している。

【0068】

(3)本実施形態の断熱材の製造方法では、最初にカチオン性ポリマーを用いて無機繊維とカチオン性ポリマーから絡みあったスラリーを調製するので、無機繊維のマイナスの電荷が中和され易く、従来と比べ、後の工程で、無機繊維や水溶性無機バインダーを含む凝集体を形成しやすい。従って、生体溶解性ファイバのみでなく、ロックウールを用いた断熱材を製造することができる。さらに従来から用いられているアルミナファイバ、シリカ−アルミナファイバ、及び、シリカアルミナジルコニアファイバを用いた断熱材も製造することができる。

【実施例】

【0069】

以下、本発明の第一実施形態をより具体的に開示した実施例を示すが、本発明はこれらの実施例のみに限定されるものではない。

【0070】

(実施例1)

まず、99重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)1重量部を加え、約60分間よく攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0071】

次に、槽に9900重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、生体溶解性ファイバ(ニチアス株式会社製 BIOOL、SiO2:73重量%、CaO:25重量%、Al2O3:2重量%、MgO:1重量%未満、平均繊維径:4.0μm)100重量部を添加し、1分間よく攪拌した。

【0072】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を16.7重量部(固形分換算で5.0重量部)加え、再び、1分間よく攪拌した。

【0073】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

【0074】

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示す。

【0075】

また、凝集体を作製した際のスラリーの上澄み液を採取し、上澄み液の透明度を測定して、スラリーの凝集性を評価した。

上澄み液の透明度の測定は、以下のように上澄み液の吸光度を求めることにより行った。

すなわち、まず、脱イオン水を用い、光路長10mmのセルに入れ、650nmの光を当てて透過した光の強度I0を測定し、それをベースラインとした。

次に、スラリーの上澄み液を光路長10mmのセルに入れ、同様に650nmの光を当てて透過した光の強度Iを測定し、吸光度を求めた。

このときの吸光度Aλは、下記の(1)式で表される。スラリーの上澄み液の吸光度の測定結果を表2に示す。

Aλ=−log10I/I0・・・(1)

【0076】

(実施例2及び3)

カチオン化澱粉、生体溶解性ファイバ、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤の量を変えた他は、実施例1と同様に、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示し、スラリーの上澄み液の吸光度の測定結果を表2に示す。なお、実施例1〜3では、カチオン化澱粉の添加量を1重量部〜20重量部の範囲で変化させた。

【0077】

(比較例1)

第一工程でカチオン化澱粉を添加しなかったほかは、実施例1と同様にして、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表1に示し、スラリーの上澄み液の吸光度の測定結果を表2に示す。

【0078】

(凝集体の脱水試験による凝集性の評価)

実施例1〜3及び比較例1における凝集性の評価を凝集体の脱水試験を行うことにより行った。

具体的には、工業用水200mlをビーカーに入れ、無機繊維(生体溶解性ファイバ)を2g用いたほかは実施例1〜3及び比較例1と同様の条件で、シリカゾル、カチオン性凝集剤等の添加物質を添加し、攪拌を行い、凝集体を形成した後、10分間攪拌して凝集の弱いフロックを破壊させた。この状態のスラリーを溶液1とする。

【0079】

アスピレーターの吸引口に濾紙を張り、溶液1を投入した。投入開始を0秒とし、フロックが濾紙上に残り、完全に水を抜け切るまで吸引を続けた。完全に水が抜けて、空気を吸引する音になった時点で、吸引終了とした。吸引中の時間(投入開始から空気を吸引する音になるまでの時間)を、脱水時間として記録した。

脱水時間の測定結果を表2に示す。

【0080】

(断熱材の評価)

(1)断熱材の密度

実施例2及び比較例1で得られた断熱材の体積と重さから断熱材の密度を計算した。その結果を表2に示す。

【0081】

(2)断熱材の曲げ強度の測定

実施例2及び比較例1で得られた断熱材の曲げ強度を以下の方法により測定した。

まず、得られた断熱材を、帯のこにより厚み25mm、幅50mm、長さ200mmにカットし、曲げ強度測定用のサンプルとした。

次に、インストロン5567の測定機を用い、クロスヘッドスピード:10mm/min、スパン:150mm、3点曲げにより、曲げ強度試験を行い、断熱材が折れるまでの最大荷重(N)を測定した。

曲げ強度は下記(2)式で計算する。

曲げ強度(MPa)=3WL/2b×h2・・・(2)

ただし、Wは、最大荷重(N)であり、Lは、スパン幅(150mm)であり、bは、サンプルの幅(50mm)であり、hは、サンプルの厚さ(25mm)である。

その結果を表2に示す。

【0082】

【表1】

【0083】

【表2】

【0084】

表1及び2から明らかなように、実施例1〜3の場合には、カチオン化澱粉を最初に添加しているため、カチオン化澱粉を添加していない比較例1(上澄み液の吸光度0.147)の場合と比べて、実施例1〜3の上澄み液の吸光度は、0.061、0.005、0.077と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例1〜3の場合、良好に凝集しているということがわかる。それに伴って脱水時間も、比較例1の1分31秒と比べて、実施例1〜3の脱水時間は、それぞれ19秒、26秒、1分5秒と短く、効率よく脱水作業を行うことができることがわかる。また、実施例2の断熱材の密度は、0.35g/cm3と比較例1の断熱材の密度0.25g/cm3と比べて高く、実施例2の曲げ強度は、2.01MPaと比較例1の曲げ強度0.19MPaに比べて高くなっている。そのことから、実施例1〜3の場合には、比較例1の場合と比べて、得られた断熱材の密度が高く、強度も高くなっていると考えられる。

(第二実施形態)

以下、本発明の断熱材の製造方法の一実施形態である第二実施形態について説明する。

図2は、本発明の第二実施形態に係る断熱材の製造方法における各工程を示す説明図である。

【0085】

本発明の第二実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法の第一工程と第二工程との間に、無機粒子添加工程が挿入されている点が本発明の第一実施形態の場合と異なる。

【0086】

すなわち、本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させ、続いて、上記無機繊維を投入し、水中に分散させてスラリーとする第一工程を終えた後、酸化チタン等の無機粒子を添加する。

【0087】

本発明の第二実施形態における第一工程は、本発明の第一実施形態と同様に行うことができる。

次に、カチオン性ポリマーと無機繊維とが投入されたスラリーに、無機粒子を添加し、攪拌する。

【0088】

無機粒子としては、特に限定されるものではないが、例えば、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種が挙げられる。

【0089】

ベントナイトは、モンモリロナイトを主成分としたコロイド質の粘土であり、水分を含むと膨潤するという特性を有する。このため、ベントナイトは、カチオン性ポリマーと無機繊維と含むスラリーに添加されることにより、水溶性無機バインダーとほぼ同様の分散状態となり、スラリー中に分散した微粒子が凝集して無機繊維に付着する。得られた断熱材に、ベントナイトが含まれていると、水溶性無機バンダーを構成する微粒子とともに無機繊維同士をその一部で接着する接着剤としての役割を果たす。従って、ベントナイトを含む断熱材は、機械的強度が向上する。

【0090】

酸化チタンは、熱輻射を散乱させる機能を有するので、断熱材中に含まれると輻射熱が散乱され、断熱性能が向上する。

シリカ粉末は、水溶性無機バインダーとともに断熱材に含まれることにより、断熱材中の気泡が小さくなる。そのため、断熱材が多数の気泡に分割された状態となり、熱の伝導が阻害されるため、断熱材の断熱性能が向上する。

アルミナは耐熱性に優れているので、アルミナ粉末を含む断熱材は、耐熱性能が向上する。

【0091】

無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部が好ましく、5〜20重量部がより好ましい。

無機繊維100重量部に対するベントナイトの添加量が上記範囲であると、ベントナイトが接着剤として適切に機能して無機繊維同士を少なくともその一部で接着する。従って、高い強度を有する断熱材をとすることができる。ベントナイトの含有量が、無機繊維100重量部に対して2重量部未満であると、接着剤として機能するベントナイトの量が少ないため、断熱材の強度が向上しない。一方、ベントナイトの含有量が、無機繊維100重量部に対して40重量部を超えると、スラリー中のベントナイトの量が多いため、充分に凝集せず、スラリーを脱水する際の濾水性が低下し、生産性が低下する。

【0092】

無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部が好ましい。

無機繊維100重量部に対する酸化チタンの添加量が上記範囲にあるので、熱輻射を散乱させることができ、断熱材にさらなる高断熱性を付与することができる。酸化チタンの含有量が、無機繊維100重量部に対して10重量部未満であると、熱輻射を散乱させる酸化チタンの量が少ないので、断熱性が向上しない。一方、酸化チタンの含有量が、無機繊維100重量部に対して70重量部を超えると、接着材の役割を果たす微粒子の量が多くなりすぎ、スラリー中の酸化チタンの量が多いため、充分に凝集せず、スラリーを脱水する際の濾水性が低下し、生産性が低下する。

【0093】

無機粒子を投入した後、第二工程で水溶性無機バインダーを添加するまでの攪拌時間は、30秒〜5分が好ましい。攪拌時間が30秒未満の場合には、無機粒子が水中で均一に分散せず、良好な凝集を行うことができない。一方、攪拌時間が5分を超えても、攪拌による無機粒子の均一分散効果は上がらず、経済的でない。

無機粒子添加工程により添加された無機粒子は、スラリーの凝集性に大きな影響を与えることはなく、添加されると、一旦液中に分散するが、カチオン性ポリマーにより無機繊維のマイナス電荷が中和されるため、水溶性無機バインダーを構成する微粒子とともに凝集し、無機繊維に付着する。

【0094】

無機粒子添加工程を経た後、第二工程〜第四工程を行うが、本発明の第二実施形態における第二工程〜第四工程は、本発明の第一実施形態と同様に行うことができる。

【0095】

以下、本発明の第二実施形態の断熱材の製造方法の効果について列挙する。

本実施形態に係る断熱材の製造方法では、本発明の第一実施形態に係る断熱材の製造方法と同様に、第一実施形態に記載した(1)〜(3)の効果を奏するとともに、下記の(4)の効果を奏する。

(4)本実施形態の断熱材の製造方法においては、無機粒子としてベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群のうち少なくとも1種等が添加されており、これらが得られた断熱材に含有されているので、それぞれの無機粒子の機能に応じた特性を断熱材に付与することができる。

【0096】

(実施例4)

まず、990重量部の水に、カチオン化澱粉(敷島スターチ製のマーメイド350)10重量部を加え、約60分間よく攪拌することにより、カチオン化澱粉を1重量%に希釈した希釈水を調製した。

【0097】

次に、槽に9000重量部の水を張り、上記工程で調製した希釈水を添加し、攪拌した後、ロックウール(太平洋マテリアル株式会社製 太平洋ミネラルファイバ、SiO2:42.3重量%、CaO:35.5重量%、Al2O3:15.5重量%、MgO6.4重量%、Fe2O3:0.6重量%、平均繊維径:5.0μm)100重量部を添加し、1分間よく攪拌した。

【0098】

次に、酸化チタン(キンセイマティック社製のルチルフラワーS)を10重量部加え、1分間よく攪拌した。

【0099】

次に、シリカゾル(日産化学工業社製のスノーテックス30(SiO2濃度:30重量%))を16.7重量部(固形分換算で5.0重量部)加え、再び、1分間よく攪拌した。

【0100】

次に、カチオン性凝集剤(荒川化学工業社製のポリストロン705)を20重量部(固形分換算で2.0重量部)加え、1分間攪拌した後、アニオン性凝集剤(明成化学工業社製のファイレックスM)を3重量部(固形分換算で0.3重量部)加え、1分間攪拌し、その後10分間放置し、凝集体を作製した。

続いて、形成された凝集体を含むスラリーを脱水用の型に流し込み、脱水成形を行うことにより水分を含む成形断熱体を作製した。

この後、水分を含む成形断熱体を105℃で乾燥させた後、切削加工を行い断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。

【0101】

また、実施例1の場合と同様に、凝集体を作製した際のスラリーの上澄み液を採取し、上澄み液の透明度を測定して、スラリーの凝集性を評価した。上澄み液の吸光度の測定結果を表4に示す。

【0102】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定評価結果を表4に示す。

【0103】

(実施例5及び6)

カチオン化澱粉、酸化チタン、生体溶解性ファイバ、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤の量を変えた他は、実施例1と同様にして、カチオン化澱粉、酸化チタン、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。なお、実施例4〜6では、酸価チタンの添加量を10重量部〜70重量部の範囲で変化させている。

【0104】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表4に示す。

【0105】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表4に示す。さらに、実施例5で得られた断熱材について、実施例1の場合と同様に、密度及び曲げ強度を測定した。その結果を表4に示す。

【0106】

(比較例2〜4)

カチオン化澱粉、カチオン性凝集剤又はアニオン性凝集剤の添加量を表3に示した重量に変えた(比較例2ではカチオン化澱粉を添加しない、比較例3ではカチオン性凝集剤を添加しない、比較例4ではアニオン性凝集剤を添加しない)ほかは、実施例4と同様にして、カチオン化澱粉、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を使用して、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表3に示す。

【0107】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表4に示す。

【0108】

さらに、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表4に示す。さらに、比較例2で得られた断熱材について、実施例1の場合と同様に、密度及び曲げ強度を測定した。その結果を表4に示す。

【0109】

【表3】

【0110】

【表4】

【0111】

表3及び表4から明らかなように、実施例4〜6の場合には、カチオン化澱粉を最初に添加しているため、ロックウールを無機繊維として使用し、酸化チタンを無機粒子として添加した場合にも、カチオン化澱粉を添加していない比較例2の上澄み液の吸光度0.93と比べて、実施例4〜6の上澄み液の吸光度は、0.107、0.122、0.154と低く、上澄み液が透明となっている。そのことから、実施例4〜6では、凝集体が良好に凝集しているということができる。

それに伴って脱水時間も比較例2の40秒と比べて、実施例4〜6の脱水時間は、それぞれ30秒、27秒、29秒と短く、効率よく脱水作業を行うことができることがわかる。また、実施例5の密度は、0.38g/cm3と比較例2の密度0.32g/cm3と比べて高く、実施例5の曲げ強度は、1.98MPaと比較例2の曲げ強度0.14MPaに比べて高くなっている。そのことから、実施例4〜6の場合には、比較例2の場合と比べて、得られた断熱材の密度が高く、強度も高くなっていると考えられる。

【0112】

一方、比較例3及び4の場合には、カチオン化澱粉を添加していないか、カチオン凝集剤を添加していないか、アニオン性凝集剤を添加していないので、上澄み液の吸光度はそれぞれ0.323、0.277と実施例4〜6に比べて高く、無機繊維の凝集状態が良好でないことがわかる。それに伴って比較例3及び4の脱水時間もそれぞれ46秒、39秒と長く、効率よく脱水作業を行うことができないことがわかる。従って、比較例3及び4の場合には、得られた断熱材の密度も低く、強度も低い状態に留まっていることがわかる。

【0113】

(実施例7〜9及び比較例5)

実施例7〜9及び比較例5では、無機粒子として酸化チタンに代えてベントナイト(水澤化学工業社製のエードプラス)を使用した。

ベントナイトを含むカチオン化澱粉等の添加物質の重量を変えた他は、実施例4と同様にして、カチオン化澱粉、ベントナイト、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表5に示す。なお、実施例7〜9では、ベントナイトの添加量を2重量部〜40重量部の範囲で変化させており、比較例5では、カチオン化澱粉を添加していない。

【0114】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表6に示す。

【0115】

また、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表6に示す。

【0116】

【表5】

【0117】

【表6】

【0118】

表5及び表6から明らかなように、実施例7〜9の場合には、カチオン化澱粉を最初に添加しているため、無機繊維として生体溶解性ファイバを使用し、無機粒子としてベントナイトを使用した場合にも、カチオン化澱粉を添加していない比較例5(上澄み液の吸光度0.222)の場合と比べて、実施例7〜9の上澄み液の吸光度は、0.127、0.101、0.063と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例7〜9では、良好に凝集しているということがわかる。

それに伴って脱水時間も、比較例5の2分11秒と比べて、実施例7〜9は、それぞれ1分32秒、40秒、18秒と短く、効率よく脱水作業を行うことができることがわかる。

【0119】

(実施例10〜12及び比較例6)

実施例10〜12及び比較例6では、無機粒子として酸化チタンを使用し、無機繊維として実施例1で使用したものと同様の生体溶解性ファイバを使用した。

酸化チタン及びロックウール等を含む添加物質の重量を変えた他は、実施例4と同様にして、カチオン化澱粉、酸化チタン、シリカゾル、カチオン性凝集剤及びアニオン性凝集剤を加え、水中に投入した無機繊維を凝集させ、脱水成形することにより断熱材を製造した。添加したカチオン化澱粉等の添加物質の重量(重量部)を表7に示す。なお、実施例10〜12では、酸価チタンの添加量を10重量部〜70重量部の範囲で変化させており、比較例6では、カチオン化澱粉を添加していない。

【0120】

また、実施例1と同様に、スラリーの上澄み液の吸光度を求めることによりスラリーの凝集性を評価した。スラリーの上澄み液の吸光度の測定結果を表8に示す。

【0121】

また、実施例1の場合と同様に、凝集体の脱水試験による凝集性の評価も行った。脱水時間の測定結果を表8に示す。

【0122】

【表7】

【0123】

【表8】

【0124】

表7及び表8から明らかなように、実施例10〜12の場合には、カチオン化澱粉を最初に添加しているため、無機繊維として生体溶解性ファイバを使用し、無機粒子として酸価チタンを使用した場合にも、カチオン化澱粉を添加していない比較例6(上澄み液の吸光度1.011)の場合と比べて、実施例10〜12の上澄み液の吸光度は、0.098、0.129、0.146と低く、上澄み液が透明となっている。上澄み液が透明になっているので、実施例10〜12では、良好に凝集しているということがわかる。

それに伴って脱水時間も、比較例6の45秒と比べて、実施例10〜12の脱水時間は、それぞれ25秒、22秒、27秒と短く、効率よく脱水作業を行うことができることがわかる。

以上、表1〜表8から明らかなように、本発明の断熱材の製造方法により、短時間で無機繊維(及び無機粒子)を含む混合物を迅速に凝集させることができ、その後、凝集体を型に投入し、脱水成形することより、生産性よく、断熱材を製造することができることが判る。特に、無機繊維として、生体溶解性ファイバ、ロックウールを使用した場合、極めて効率よく断熱材を製造することができることがわかる。なお、無機繊維として、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバを用いても同様の結果が得られると考えられる。

【0125】

(その他の実施形態)

本発明の第一実施形態及び本発明の第二実施形態では、カチオン性ポリマーを水中に投入し、分散又は溶解させた後、無機繊維を投入したが、カチオン性ポリマーと無機繊維の投入順序は、特に限定されるものはなく、無機繊維を先に投入した後、カチオン性ポリマーを投入してもよい。

【0126】

また、本発明の断熱材の製造方法において、吸引濾過による成形時の成形性を向上させるために、スラリーに有機バインダーを添加してもよい。有機バインダーとしては特に限定されず、例えば、アクリル系樹脂、アクリルゴム等のゴム、カルボキシメチルセルロース、ポリビニルアルコール等の水溶性有機重合体、スチレン樹脂等の熱可塑性樹脂、エポキシ樹脂等の熱硬化性樹脂等が挙げられる。これらの中では、アクリルゴム、アクリロニトリル−ブタジエンゴム、スチレン−ブタジエンゴムが好ましい。

【0127】

本発明の断熱材の製造方法により製造された断熱材は、上記のように、充分な密度、強度を有し、かつ、高温で使用された場合にも充分な強度を保つので、工業炉、ヒータ等の用途に好適に用いることができる。

【特許請求の範囲】

【請求項1】

カチオン性ポリマー及び無機繊維を水中に投入し、前記無機繊維と前記カチオン性ポリマーとが水中に分散したスラリーとした後、前記スラリーに水溶性無機バインダーを添加し、次に前記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする断熱材の製造方法。

【請求項2】

カチオン性ポリマー及び無機繊維を水中に投入する工程において、先にカチオン性ポリマーを水中に投入し、前記カチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入して分散させる請求項1に記載の断熱材の製造方法。

【請求項3】

前記カチオン性ポリマーは、カチオン化澱粉である請求項1又は2に記載の断熱材の製造方法。

【請求項4】

前記無機繊維は、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバである請求項1〜3のいずれかに記載の断熱材の製造方法。

【請求項5】

前記無機繊維は、生体溶解性ファイバ又はロックウールである請求項4に記載の断熱材の製造方法。

【請求項6】

前記生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む請求項4又は5に記載の断熱材の製造方法。

【請求項7】

前記水溶性無機バインダーを添加するより前であって、カチオン性ポリマー及び無機繊維を水中に投入した後、無機粒子を添加する請求項1〜6のいずれかに記載の断熱材の製造方法。

【請求項8】

前記無機粒子は、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である請求項7に記載の断熱材の製造方法。

【請求項9】

前記無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部である請求項8に記載の断熱材の製造方法。

【請求項10】

前記無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部である請求項8に記載の断熱材の製造方法。

【請求項11】

前記無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、0.1〜20重量部である請求項1〜10のいずれかに記載の断熱材の製造方法。

【請求項1】

カチオン性ポリマー及び無機繊維を水中に投入し、前記無機繊維と前記カチオン性ポリマーとが水中に分散したスラリーとした後、前記スラリーに水溶性無機バインダーを添加し、次に前記水溶性無機バインダーが添加されたスラリーにカチオン性凝集剤を添加し、さらにアニオン性凝集剤を添加し、凝集体を作製した後、得られた凝集体を型に投入し、脱水成形することを特徴とする断熱材の製造方法。

【請求項2】

カチオン性ポリマー及び無機繊維を水中に投入する工程において、先にカチオン性ポリマーを水中に投入し、前記カチオン性ポリマーを水中に分散及び/又は溶解させた後、無機繊維を水中に投入して分散させる請求項1に記載の断熱材の製造方法。

【請求項3】

前記カチオン性ポリマーは、カチオン化澱粉である請求項1又は2に記載の断熱材の製造方法。

【請求項4】

前記無機繊維は、生体溶解性ファイバ、ロックウール、アルミナファイバ、シリカ−アルミナファイバ、又は、シリカアルミナジルコニアファイバである請求項1〜3のいずれかに記載の断熱材の製造方法。

【請求項5】

前記無機繊維は、生体溶解性ファイバ又はロックウールである請求項4に記載の断熱材の製造方法。

【請求項6】

前記生体溶解性ファイバは、アルカリ金属化合物又はアルカリ土類金属化合物を含む請求項4又は5に記載の断熱材の製造方法。

【請求項7】

前記水溶性無機バインダーを添加するより前であって、カチオン性ポリマー及び無機繊維を水中に投入した後、無機粒子を添加する請求項1〜6のいずれかに記載の断熱材の製造方法。

【請求項8】

前記無機粒子は、ベントナイト、酸化チタン、シリカ粉末及びアルミナ粉末からなる群から選ばれる少なくとも1種である請求項7に記載の断熱材の製造方法。

【請求項9】

前記無機繊維100重量部に対するベントナイトの添加量は、2〜40重量部である請求項8に記載の断熱材の製造方法。

【請求項10】

前記無機繊維100重量部に対する酸化チタンの添加量は、10〜70重量部である請求項8に記載の断熱材の製造方法。

【請求項11】

前記無機繊維100重量部に対する固形分に換算した水溶性無機バインダーの添加量は、0.1〜20重量部である請求項1〜10のいずれかに記載の断熱材の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−140310(P2012−140310A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2011−837(P2011−837)

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成23年1月5日(2011.1.5)

【出願人】(000000158)イビデン株式会社 (856)

【Fターム(参考)】

[ Back to top ]