焼結磁石製造装置

【課題】配向工程で漏洩する磁界の影響を防ぐことができる焼結磁石製造装置を提供する。

【解決手段】本発明に係る焼結磁石製造装置は、合金粉末を充填焼成容器に充填する充填手段11と、合金粉末を焼結させる焼結手段13と、充填後且つ焼結前に充填焼成容器内の合金粉末を配向させるための磁界を生成する空芯コイルを有し、その空芯コイルの軸が充填手段11と焼結手段13を結ぶ直線からずれた位置に配置された配向手段12と、を備える。配向手段12から漏洩する磁界は空芯コイルの軸の延長線上が最も強く、それに垂直な方向には比較的弱いため、空芯コイルの軸を上記直線からずらすことにより、配向手段12から漏洩する磁界の強度を充填手段11及び焼結手段13の位置において抑え、高特性磁石を得ることができる。

【解決手段】本発明に係る焼結磁石製造装置は、合金粉末を充填焼成容器に充填する充填手段11と、合金粉末を焼結させる焼結手段13と、充填後且つ焼結前に充填焼成容器内の合金粉末を配向させるための磁界を生成する空芯コイルを有し、その空芯コイルの軸が充填手段11と焼結手段13を結ぶ直線からずれた位置に配置された配向手段12と、を備える。配向手段12から漏洩する磁界は空芯コイルの軸の延長線上が最も強く、それに垂直な方向には比較的弱いため、空芯コイルの軸を上記直線からずらすことにより、配向手段12から漏洩する磁界の強度を充填手段11及び焼結手段13の位置において抑え、高特性磁石を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、希土類・鉄・ホウ素系磁石(RFeB磁石)や希土類・コバルト系磁石(RCo磁石)等の焼結体から成る焼結磁石を製造する装置に関する。

【背景技術】

【0002】

RFeB磁石は、1982年に佐川(本願発明者)らによって見出され、それまでの永久磁石をはるかに凌駕する特性を有し、ネオジム(希土類の一種)、鉄及び硼素という比較的豊富で廉価な原料から製造することができるという特長を有する。そのため、RFeB磁石はハードディスク等のボイスコイルモータ、ハイブリッド自動車や電気自動車の駆動用モータ、電動補助型自転車用モータ、産業用モータ、高級スピーカー、ヘッドホン、永久磁石式磁気共鳴診断装置等、様々な製品に使用されている。

【0003】

RFeB磁石は、正方晶の結晶構造を持ち磁気異方性を有するR2Fe14B金属間化合物を主相とする(特許文献1)。RFeB磁石の磁気特性を高めるためにはこの磁気異方性を活かすことが必要であり、そのため緻密で均質な微細組織を得ることができる焼結法により製造されている。

【0004】

焼結法では一般的に、まずRFeB磁石の合金粉末を金型に充填した後、合金粉末にプレス機で圧力を印加しつつ磁界を印加して成形と配向処理を同時に行い、成形体を金型から取り出した後に加熱して焼結させている。それに対して特許文献2には、RFeB磁石の合金粉末を充填焼成容器に充填し(充填工程)、プレス成形を行うことなく磁界中で合金粉末を配向した(配向工程)後、そのまま加熱する(焼結工程)ことよりRFeB焼結磁石を製造することが記載されている。この方法によれば、プレス成形により合金粉末の配向が乱れることがないため、より高い磁気特性を持つRFeB磁石を得ることができる。

【0005】

また、特許文献2には、内部を無酸素又は不活性ガス雰囲気に保持する密閉容器内に、充填手段、配向手段、焼結手段を設け、更に充填手段から配向手段、配向手段から焼結手段に充填焼成容器を搬送する搬送手段を設けた焼結磁石の製造装置が記載されている。この装置によれば、合金粉末を全工程に亘って一貫して無酸素又は不活性ガス雰囲気中で取り扱うことができるため、その酸化と磁気特性の低下を防ぐことができる。

【0006】

【特許文献1】特開昭59-046008号公報

【特許文献2】特開2006-019521号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

焼結磁石の製造は流れ作業で行われる。すなわち、充填、配向及び焼結の各操作は同時並行して行われる。特に配向手段では磁束密度が数テスラという強い磁界を合金粉末に印加する必要があるため、配向手段の外部に磁界が漏洩することを防ぐことは困難である。そのため、漏洩した磁界により合金粉末に力が作用し、それにより、焼結手段において合金粉末の配向が乱れたり、充填手段において合金粉末の充填に支障が生じたりする。

【0008】

これら漏洩磁界の影響を排除するために、配向手段と焼結手段、及び配向手段と充填手段の距離を長く取ることが考えられるが、その場合には製造装置の大型化が避けられない。このように装置全体が大型化すると、装置を設置するために必要なスペースが増加するうえ、密閉容器も大型化する必要が生じることから無酸素又は不活性ガス雰囲気を維持するためのコストが増大する、という問題が生じる。

【0009】

ここまでは酸化の影響を特に受けやすいRFeB磁石を例に説明したが、酸化による影響を比較的受け難く密閉容器を使用する必要がない磁石を製造する場合においても、広いスペースを占拠するという問題は同様に生じる。

【0010】

本発明が解決しようとする課題は、配向工程で漏洩する磁界の影響を防ぐことができる焼結磁石製造装置を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するために成された本発明に係る焼結磁石製造装置は、

a) 合金粉末を充填焼成容器に充填する充填手段と、

b) 前記充填焼成容器内の合金粉末を磁界で配向させる空心コイルを有する配向手段と、

c) 合金粉末を焼結する焼結手段と、

d) 前記充填手段、前記配向手段、前記焼結手段の順に前記充填焼成容器を搬送する搬送手段と、

を備え、

e) 前記空心コイルの軸が、前記充填手段と前記焼結手段を結ぶ直線からずれるように前記配向手段が配置されている、

ことを特徴とする。

【0012】

空芯コイルから漏洩する磁界の強度は、空芯コイルの軸の延長線上が最も強く、軸の周りでは比較的弱い。そのため、充填手段、配向手段及び焼結手段を直線状に配置すると、充填手段及び焼結手段は漏洩磁界の影響を強く受ける。それに対して本発明では、充填手段と焼結手段を結ぶ直線から空芯コイルの軸をずらして配置することにより、充填手段及び焼結手段の位置における漏洩磁界の強度を、上記直線状配置の場合よりも弱くすることができる。

【0013】

配向手段は、前記空心コイルの軸が前記直線とは異なる方向を向くように配置することができる。特に、空心コイルの軸を前記直線に対し直交させることが好ましい。一方、空心コイルの軸を前記直線から平行にずらしたように配置することもできる。

【0014】

前記搬送手段には、前記充填手段と前記焼結手段を結ぶ主搬送ライン上で前記充填焼成容器を搬送させる主搬送手段と、前記主搬送ライン上の所定位置と前記配向手段を結ぶ副搬送ライン上で前記充填焼成容器を搬送させる副搬送手段と、を備えるものを用いることができる。

【0015】

前記充填手段及び前記配向手段は一の密閉容器に収容され、該密閉容器と前記焼結手段は連通していることが好ましい。

前記配向手段は前記密閉容器の外壁の一部にコイルを巻き付けたものとすることができる。

【発明の効果】

【0016】

本発明により、充填手段及び焼結手段の位置において、配向手段から漏出する磁界の強度を抑えることができる。そのため、焼結手段において合金粉末の配向が乱れたり、充填手段において合金粉末の充填に支障が生じたりすることを防ぐことができる。

【0017】

また、充填手段及び焼結手段の位置が、漏洩磁界の強度が最も強い空芯コイルの軸の延長線上からずれるため、この延長線上に充填手段及び焼結手段がある場合よりもそれらの手段を配向手段に近づけることができる。これにより、装置を小型化することができる。それに伴い、密閉容器を使用する場合には、その容積を小さくでき、不活性ガスの使用量を減らし、ランニングコストを抑えることができる。

【発明を実施するための最良の形態】

【0018】

本発明に係る焼結磁石製造装置の実施例を図1〜図4を用いて説明する。

【実施例1】

【0019】

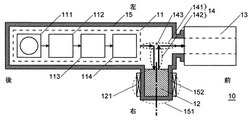

本発明に係る焼結磁石製造装置の第1実施例10を図1に示す。この焼結磁石製造装置10は、合金粉末を充填焼成容器に充填する充填手段11と、充填焼成容器に充填された合金粉末を配向させる配向手段12と、配向させた合金粉末を焼結させる焼結手段13を有する。配向手段12は、充填手段11と焼結手段13を結ぶ直線からずれた位置に配置されている。また、焼結磁石製造装置10は充填焼成容器を搬送する搬送手段14を有する。更に、焼結磁石製造装置10は、充填手段11、配向手段12、焼結手段13及び搬送手段14を無酸素又は不活性ガス雰囲気中に保持する密閉容器15を有する。以下、上記各手段について詳しく説明する。

【0020】

充填手段11は、充填焼成容器に合金粉末を給粉する給粉手段111、充填焼成容器に給粉された合金粉末の山を平らにするならし手段112、充填焼成容器に蓋を取り付けたうえでエアバイブレータにより合金粉末に振動を与える振動手段113、充填焼成容器を台に叩きつけることにより合金粉末に衝撃を与えるタッピング手段114と、を備える。振動手段113及びタッピング手段114により、合金粉末をプレスすることなく高密度に充填することができる。例えば、平均粒径が3μm程度のNdFeB磁石の微粉末であれば、3.5〜4.0g/cm3の密度で充填することが可能である。

【0021】

配向手段12は、充填手段11と焼結手段13とほぼ同一平面上ではあるがその両者を結ぶ直線からずれた位置、具体的には充填手段11と焼結手段13の間の中間点143から前記直線に垂直且つ横方向に進んだ位置に配置されている。それに伴い、密閉容器15は配向手段12の部分が突出した突出部151を有している。配向手段12は、磁界を発生する空芯コイル121を備え、空芯コイル121の軸は充填手段11と焼結手段13を結ぶ直線に対して直交する方向(図中の一点鎖線で示した方向)に配置されている。また、空芯コイル121は突出部151の外壁152に巻き付けられており、外壁152がコイルボビンの役割を兼ねている。このように外壁152がコイルボビンを兼ねることで、外壁152の外側に別途コイルボビンを設けた場合よりも空芯コイルの内径を小さくし、発生磁界強度を高めることができる。

【0022】

焼結手段13は、配向手段12から搬送された充填焼成容器をそのまま加熱する加熱炉から成る。加熱炉の内部は密閉容器15と連通しており、加熱炉内と密閉容器15内の双方を無酸素又は不活性ガス雰囲気に維持することができる。加熱炉と密閉容器15の間には断熱性の扉(図示せず)があり、加熱中はこの扉を閉じることにより密閉容器15内の昇温を抑えると共に、加熱炉単独で無酸素又は不活性ガス雰囲気を保持することができる。

【0023】

搬送手段14は、充填手段11から中間点143を経て焼結手段13に充填焼成容器を搬送する主搬送ライン141と、中間点143と配向手段12の間で主搬送ライン141に垂直な方向に充填焼成容器を搬送する副搬送ライン142と、を有する。搬送手段14には、配向させた合金粉末への影響を避けるため非磁性樹脂等製のベルトコンベアを用いる。

【0024】

本実施例の焼結磁石製造装置10の動作を、NdFeB焼結磁石を製造する場合を例に説明する。

まず、充填手段11内で充填焼成容器を給粉手段111の位置に配置する。給粉手段111は秤量器を有し、所定量のNdFeB合金粉末をホッパから充填焼成容器に投入する。次に、充填焼成容器内の合金粉末の山をならし手段112により平らに整える。そして充填焼成容器に蓋をしたうえで振動手段113により合金粉末を振動させ、更にタッピング手段114により衝撃を与える。これら振動手段113及びタッピング手段114の動作により、充填焼成容器内の合金粉末の密度が3.5〜4.0g/cm3程度にまで高められる。

【0025】

次に、搬送手段14は充填手段11から中間点143を経由して配向手段12まで充填焼成容器を搬送する。配向手段12は、充填焼成容器を空芯コイル121の空芯内に配置した状態で、合金粉末に対して3〜8Tのパルス磁界を印加する。すると、合金粉末の微粒子は磁界から力を受けて回動し、磁化容易軸が整列するように配向する。

なお、この配向処理は、多くの焼結磁石で焼結処理後に焼結体に磁界を印加することにより行われている着磁処理とは本質的に異なるものである。配向処理は上述のように微粒子を磁界から受ける力で動かすのに対して、着磁処理は微粒子を動かすことなく電子スピンの方向を揃えるものである。そのため、着時処理は焼結処理後に行われるのに対して、配向処理は微粒子を動かすことができるように焼結処理の前に行われる。

【0026】

配向処理の後、搬送手段14は配向手段12から中間点143を経由して焼結手段13まで充填焼成容器を搬送する。焼結手段13は、充填焼成容器内の合金粉末を配向させた状態のままで(圧力等の負荷をかけることなく)950〜1050℃に加熱することにより、合金粉末を焼結させる。これにより、NdFeB焼結磁石が得られる。

【0027】

この装置では流れ作業により多数の磁石が順次製造される。そのため、配向手段12である充填焼成容器内の合金粉末に対して配向処理が行われている時に、充填手段11において他の充填焼成容器に合金粉末を充填する工程や、焼結手段13において他の充填焼成容器内の合金粉末を焼結する工程が並行して行われる。

【0028】

次に、図2を用いて、本実施例の焼結磁石製造装置10と比較例について空芯コイルから漏洩する磁界の影響を説明する。空芯コイルから漏洩する磁界は、空芯コイルの軸の延長線上で最も強くなり、軸の周囲ではでは比較的弱い。そのため、充填焼成容器内の合金粉末に影響を与えるほどの強い漏洩磁界が存在する範囲(以後、「磁界漏洩範囲51」とする)は、図2に示すように、空芯コイルの軸方向に長軸を持つ楕円形に近い形状になる。そのため、充填手段11と焼結手段13を結ぶ線上に空芯コイルの軸が向くように配向手段12を配置する(比較例1:図2(a))と、充填手段11や焼結手段13が磁界漏洩範囲51内に含まれてしまい、それら充填手段11や焼結手段13で並行して作業が行われている他の充填焼成容器が磁化したり、その容器内の合金粉末の配向が乱れるといった悪影響が生じる。一方、そのような悪影響を防ぐために充填手段11及び焼結手段13と配向手段12の距離を長くする(比較例2:図2(b))と、装置が大型化して設置スペースの確保や無酸素・不活性ガス雰囲気を生成するためのコストが増大するという問題が生じる。

【0029】

それに対して本実施例の焼結磁石製造装置10では、空芯コイル121の軸は充填手段11と焼結手段13を結ぶ直線と直交しており、この軸の延長上には充填手段11も焼結手段13も存在しない(図2(c))。その結果、充填手段11及び焼結手段13は磁界漏洩範囲51から外れるため合金粉末の配向への影響が生じず、また、装置を大型化する必要も生じない。

【実施例2】

【0030】

本発明に係る焼結磁石製造装置の第2実施例20を図3に示す。焼結磁石製造装置20は充填手段21、外容器収容手段26、配向手段22、焼結手段23及び搬送手段24を有する。これら各手段は密閉容器25に収容されている。充填手段21、焼結手段23及び密閉容器25は第1実施例のものと同様である。以下、外容器収容手段26、搬送手段24及び配向手段22について説明する。

【0031】

外容器収容手段26は充填焼成容器52を外容器53に収容する操作を行うものであり、充填焼成容器昇降機261と、ガイド262と、外容器ホルダ263とを有する。ここで外容器53は、充填焼成容器52を複数個積み重ねて収容する容器である。充填焼成容器昇降機261は、充填手段21から充填済みの充填焼成容器52が1個搬送される毎に、充填焼成容器52を容器1個分だけ降下させて充填焼成容器52を順次受けいれ、積み重ねる。その際、積み重ねられた充填焼成容器52の側方をガイド262が保持する。そして、充填焼成容器52が所定の個数だけ積み重ねられた後、充填焼成容器昇降機261は積み重ねられた充填焼成容器52を上昇させる。それと共に、外容器53の下方に設けられた開口部が充填焼成容器52の直上に来るように外容器ホルダ263が外容器53を横方向に移動させた後、外容器53を降下させる。これら充填焼成容器昇降機261及び外容器ホルダ263の動作により、積み重ねられた充填焼成容器52は外容器53に収容される。

【0032】

搬送手段24は、充填焼成容器52及び外容器53を充填手段21から外容器収容手段26を経て焼結手段23まで横方向に搬送する主搬送手段241を有する。それと共に、外容器収容手段26と焼結手段23の間に設けられ、充填焼成容器52が収容された外容器53を主搬送手段241と配向手段22の間で上下方向に搬送する副搬送手段242と、を有する。主搬送手段241には実施例1と同様に非金属の部品から成るベルトコンベアを用いることができる。副搬送手段242には充填焼成容器昇降機261と同様の昇降機を用いることができる。

【0033】

配向手段22は副搬送手段242の直上に設けられ、上下方向を軸(図中の一点鎖線)とする空芯コイル221を有する。空芯コイル221の空芯内には前述のように副搬送手段242により外容器53が搬入/搬出される。なお、図3には密閉容器25の内部にコイルを配置する例を示したが、実施例1と同様に密閉容器の該当部分にコイルを巻くこともできる。

【0034】

本実施例の焼結磁石製造装置20の動作を説明する。充填手段21は第1実施例と同様に、給粉手段により合金粉末を秤量のうえ充填焼成容器52に給粉し、ならし手段、振動手段及びタッピング手段により合金粉末を3.5〜4.0g/cm3の高密度に充填する。搬送手段24は、こうして合金粉末が高密度充填された充填焼成容器52を順次、外容器収容手段26に搬送し、外容器収容手段26は上述のように充填焼成容器52を外容器53に収容する。次に、搬送手段24は主搬送手段241及び副搬送手段242により外容器53を配向手段22の空芯コイル内に搬送する。そして、配向手段22は、充填焼成容器52内の合金粉末に3〜8Tのパルス磁界を上下方向に印加することにより、合金粉末を配向させる。その後、搬送手段24は外容器53を焼結手段23に搬送し、焼結手段23は合金粉末を配向させた状態のままで950〜1050℃に加熱することにより、合金粉末を焼結させる。これにより、NdFeB焼結磁石が得られる。

【0035】

本実施例の焼結磁石製造装置20では、配向手段22が搬送手段24の上方に設けられているため、設置面積を更に削減することができる。また、この装置は複数個の充填焼成容器52に対して同時に配向処理を行うため、配向手段22以外の領域に磁界の影響を与えることを一層抑制することができる。

【0036】

なお、ここでは複数個の充填焼成容器52を同時に配向処理するために外容器収容手段26を用いる例を示したが、充填焼成容器52に対して1個ずつ配向処理を行う場合にも、設置面積を更に削減するという上記効果を得るために、本実施例の上下方向に移動する副搬送手段242を好適に用いることができる。

【実施例3】

【0037】

本発明の焼結磁石製造装置の第3実施例30を図4に示す。本実施例の焼結磁石製造装置30は、第1実施例と同様の充填手段31、焼結手段33及び雰囲気保持容器35を有する。配向手段32は第2実施例と同様の構成を有する。但し、配向手段32は、コイルの軸(図中の一点鎖線)が充填手段31と焼結手段33を結ぶ直線と平行な方向を向き且つその直線からずれるように配置されている。このように配向手段32を配置することにより、充填手段31及び焼結手段33の位置は配向手段32の磁界漏洩範囲51から外れる。搬送手段34は充填焼成容器を充填手段31から配向手段32を経て焼結手段33まで、配向手段32の位置に合わせて非直線状に搬送する。本実施例の焼結磁石製造装置30の動作は、搬送手段34の上記動作を除いて、第1実施例の焼結磁石製造装置10の動作と同様である。

【図面の簡単な説明】

【0038】

【図1】本発明に係る焼結磁石製造装置の第1実施例の概略構成を示す上面図。

【図2】(a)比較例1、(b)比較例2及び(c)第1実施例の焼結磁石製造装置における配向手段12からの磁界の漏洩範囲を示す概略図。

【図3】本発明に係る焼結磁石製造装置の第2実施例の概略構成を示す側面図。

【図4】本発明に係る焼結磁石製造装置の第3実施例の概略構成を示す上面図。

【符号の説明】

【0039】

10、20、30…焼結磁石製造装置

11、21、31…充填手段

111…給粉手段

112…ならし手段

113…振動手段

114…タッピング手段

12、22、32…配向手段

121、221…空芯コイル

13、23、33…焼結手段

14、24、34…搬送手段

141…主搬送ライン

142…副搬送ライン

143…中間点

15、25、35…雰囲気保持容器

151…突出部

152…外壁

241…主搬送手段

242…副搬送手段

26…外容器収容手段

261…充填焼成容器昇降機

262…ガイド

263…外容器ホルダ

51…磁界漏洩範囲

52…充填焼成容器

53…外容器

【技術分野】

【0001】

本発明は、希土類・鉄・ホウ素系磁石(RFeB磁石)や希土類・コバルト系磁石(RCo磁石)等の焼結体から成る焼結磁石を製造する装置に関する。

【背景技術】

【0002】

RFeB磁石は、1982年に佐川(本願発明者)らによって見出され、それまでの永久磁石をはるかに凌駕する特性を有し、ネオジム(希土類の一種)、鉄及び硼素という比較的豊富で廉価な原料から製造することができるという特長を有する。そのため、RFeB磁石はハードディスク等のボイスコイルモータ、ハイブリッド自動車や電気自動車の駆動用モータ、電動補助型自転車用モータ、産業用モータ、高級スピーカー、ヘッドホン、永久磁石式磁気共鳴診断装置等、様々な製品に使用されている。

【0003】

RFeB磁石は、正方晶の結晶構造を持ち磁気異方性を有するR2Fe14B金属間化合物を主相とする(特許文献1)。RFeB磁石の磁気特性を高めるためにはこの磁気異方性を活かすことが必要であり、そのため緻密で均質な微細組織を得ることができる焼結法により製造されている。

【0004】

焼結法では一般的に、まずRFeB磁石の合金粉末を金型に充填した後、合金粉末にプレス機で圧力を印加しつつ磁界を印加して成形と配向処理を同時に行い、成形体を金型から取り出した後に加熱して焼結させている。それに対して特許文献2には、RFeB磁石の合金粉末を充填焼成容器に充填し(充填工程)、プレス成形を行うことなく磁界中で合金粉末を配向した(配向工程)後、そのまま加熱する(焼結工程)ことよりRFeB焼結磁石を製造することが記載されている。この方法によれば、プレス成形により合金粉末の配向が乱れることがないため、より高い磁気特性を持つRFeB磁石を得ることができる。

【0005】

また、特許文献2には、内部を無酸素又は不活性ガス雰囲気に保持する密閉容器内に、充填手段、配向手段、焼結手段を設け、更に充填手段から配向手段、配向手段から焼結手段に充填焼成容器を搬送する搬送手段を設けた焼結磁石の製造装置が記載されている。この装置によれば、合金粉末を全工程に亘って一貫して無酸素又は不活性ガス雰囲気中で取り扱うことができるため、その酸化と磁気特性の低下を防ぐことができる。

【0006】

【特許文献1】特開昭59-046008号公報

【特許文献2】特開2006-019521号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

焼結磁石の製造は流れ作業で行われる。すなわち、充填、配向及び焼結の各操作は同時並行して行われる。特に配向手段では磁束密度が数テスラという強い磁界を合金粉末に印加する必要があるため、配向手段の外部に磁界が漏洩することを防ぐことは困難である。そのため、漏洩した磁界により合金粉末に力が作用し、それにより、焼結手段において合金粉末の配向が乱れたり、充填手段において合金粉末の充填に支障が生じたりする。

【0008】

これら漏洩磁界の影響を排除するために、配向手段と焼結手段、及び配向手段と充填手段の距離を長く取ることが考えられるが、その場合には製造装置の大型化が避けられない。このように装置全体が大型化すると、装置を設置するために必要なスペースが増加するうえ、密閉容器も大型化する必要が生じることから無酸素又は不活性ガス雰囲気を維持するためのコストが増大する、という問題が生じる。

【0009】

ここまでは酸化の影響を特に受けやすいRFeB磁石を例に説明したが、酸化による影響を比較的受け難く密閉容器を使用する必要がない磁石を製造する場合においても、広いスペースを占拠するという問題は同様に生じる。

【0010】

本発明が解決しようとする課題は、配向工程で漏洩する磁界の影響を防ぐことができる焼結磁石製造装置を提供することである。

【課題を解決するための手段】

【0011】

上記課題を解決するために成された本発明に係る焼結磁石製造装置は、

a) 合金粉末を充填焼成容器に充填する充填手段と、

b) 前記充填焼成容器内の合金粉末を磁界で配向させる空心コイルを有する配向手段と、

c) 合金粉末を焼結する焼結手段と、

d) 前記充填手段、前記配向手段、前記焼結手段の順に前記充填焼成容器を搬送する搬送手段と、

を備え、

e) 前記空心コイルの軸が、前記充填手段と前記焼結手段を結ぶ直線からずれるように前記配向手段が配置されている、

ことを特徴とする。

【0012】

空芯コイルから漏洩する磁界の強度は、空芯コイルの軸の延長線上が最も強く、軸の周りでは比較的弱い。そのため、充填手段、配向手段及び焼結手段を直線状に配置すると、充填手段及び焼結手段は漏洩磁界の影響を強く受ける。それに対して本発明では、充填手段と焼結手段を結ぶ直線から空芯コイルの軸をずらして配置することにより、充填手段及び焼結手段の位置における漏洩磁界の強度を、上記直線状配置の場合よりも弱くすることができる。

【0013】

配向手段は、前記空心コイルの軸が前記直線とは異なる方向を向くように配置することができる。特に、空心コイルの軸を前記直線に対し直交させることが好ましい。一方、空心コイルの軸を前記直線から平行にずらしたように配置することもできる。

【0014】

前記搬送手段には、前記充填手段と前記焼結手段を結ぶ主搬送ライン上で前記充填焼成容器を搬送させる主搬送手段と、前記主搬送ライン上の所定位置と前記配向手段を結ぶ副搬送ライン上で前記充填焼成容器を搬送させる副搬送手段と、を備えるものを用いることができる。

【0015】

前記充填手段及び前記配向手段は一の密閉容器に収容され、該密閉容器と前記焼結手段は連通していることが好ましい。

前記配向手段は前記密閉容器の外壁の一部にコイルを巻き付けたものとすることができる。

【発明の効果】

【0016】

本発明により、充填手段及び焼結手段の位置において、配向手段から漏出する磁界の強度を抑えることができる。そのため、焼結手段において合金粉末の配向が乱れたり、充填手段において合金粉末の充填に支障が生じたりすることを防ぐことができる。

【0017】

また、充填手段及び焼結手段の位置が、漏洩磁界の強度が最も強い空芯コイルの軸の延長線上からずれるため、この延長線上に充填手段及び焼結手段がある場合よりもそれらの手段を配向手段に近づけることができる。これにより、装置を小型化することができる。それに伴い、密閉容器を使用する場合には、その容積を小さくでき、不活性ガスの使用量を減らし、ランニングコストを抑えることができる。

【発明を実施するための最良の形態】

【0018】

本発明に係る焼結磁石製造装置の実施例を図1〜図4を用いて説明する。

【実施例1】

【0019】

本発明に係る焼結磁石製造装置の第1実施例10を図1に示す。この焼結磁石製造装置10は、合金粉末を充填焼成容器に充填する充填手段11と、充填焼成容器に充填された合金粉末を配向させる配向手段12と、配向させた合金粉末を焼結させる焼結手段13を有する。配向手段12は、充填手段11と焼結手段13を結ぶ直線からずれた位置に配置されている。また、焼結磁石製造装置10は充填焼成容器を搬送する搬送手段14を有する。更に、焼結磁石製造装置10は、充填手段11、配向手段12、焼結手段13及び搬送手段14を無酸素又は不活性ガス雰囲気中に保持する密閉容器15を有する。以下、上記各手段について詳しく説明する。

【0020】

充填手段11は、充填焼成容器に合金粉末を給粉する給粉手段111、充填焼成容器に給粉された合金粉末の山を平らにするならし手段112、充填焼成容器に蓋を取り付けたうえでエアバイブレータにより合金粉末に振動を与える振動手段113、充填焼成容器を台に叩きつけることにより合金粉末に衝撃を与えるタッピング手段114と、を備える。振動手段113及びタッピング手段114により、合金粉末をプレスすることなく高密度に充填することができる。例えば、平均粒径が3μm程度のNdFeB磁石の微粉末であれば、3.5〜4.0g/cm3の密度で充填することが可能である。

【0021】

配向手段12は、充填手段11と焼結手段13とほぼ同一平面上ではあるがその両者を結ぶ直線からずれた位置、具体的には充填手段11と焼結手段13の間の中間点143から前記直線に垂直且つ横方向に進んだ位置に配置されている。それに伴い、密閉容器15は配向手段12の部分が突出した突出部151を有している。配向手段12は、磁界を発生する空芯コイル121を備え、空芯コイル121の軸は充填手段11と焼結手段13を結ぶ直線に対して直交する方向(図中の一点鎖線で示した方向)に配置されている。また、空芯コイル121は突出部151の外壁152に巻き付けられており、外壁152がコイルボビンの役割を兼ねている。このように外壁152がコイルボビンを兼ねることで、外壁152の外側に別途コイルボビンを設けた場合よりも空芯コイルの内径を小さくし、発生磁界強度を高めることができる。

【0022】

焼結手段13は、配向手段12から搬送された充填焼成容器をそのまま加熱する加熱炉から成る。加熱炉の内部は密閉容器15と連通しており、加熱炉内と密閉容器15内の双方を無酸素又は不活性ガス雰囲気に維持することができる。加熱炉と密閉容器15の間には断熱性の扉(図示せず)があり、加熱中はこの扉を閉じることにより密閉容器15内の昇温を抑えると共に、加熱炉単独で無酸素又は不活性ガス雰囲気を保持することができる。

【0023】

搬送手段14は、充填手段11から中間点143を経て焼結手段13に充填焼成容器を搬送する主搬送ライン141と、中間点143と配向手段12の間で主搬送ライン141に垂直な方向に充填焼成容器を搬送する副搬送ライン142と、を有する。搬送手段14には、配向させた合金粉末への影響を避けるため非磁性樹脂等製のベルトコンベアを用いる。

【0024】

本実施例の焼結磁石製造装置10の動作を、NdFeB焼結磁石を製造する場合を例に説明する。

まず、充填手段11内で充填焼成容器を給粉手段111の位置に配置する。給粉手段111は秤量器を有し、所定量のNdFeB合金粉末をホッパから充填焼成容器に投入する。次に、充填焼成容器内の合金粉末の山をならし手段112により平らに整える。そして充填焼成容器に蓋をしたうえで振動手段113により合金粉末を振動させ、更にタッピング手段114により衝撃を与える。これら振動手段113及びタッピング手段114の動作により、充填焼成容器内の合金粉末の密度が3.5〜4.0g/cm3程度にまで高められる。

【0025】

次に、搬送手段14は充填手段11から中間点143を経由して配向手段12まで充填焼成容器を搬送する。配向手段12は、充填焼成容器を空芯コイル121の空芯内に配置した状態で、合金粉末に対して3〜8Tのパルス磁界を印加する。すると、合金粉末の微粒子は磁界から力を受けて回動し、磁化容易軸が整列するように配向する。

なお、この配向処理は、多くの焼結磁石で焼結処理後に焼結体に磁界を印加することにより行われている着磁処理とは本質的に異なるものである。配向処理は上述のように微粒子を磁界から受ける力で動かすのに対して、着磁処理は微粒子を動かすことなく電子スピンの方向を揃えるものである。そのため、着時処理は焼結処理後に行われるのに対して、配向処理は微粒子を動かすことができるように焼結処理の前に行われる。

【0026】

配向処理の後、搬送手段14は配向手段12から中間点143を経由して焼結手段13まで充填焼成容器を搬送する。焼結手段13は、充填焼成容器内の合金粉末を配向させた状態のままで(圧力等の負荷をかけることなく)950〜1050℃に加熱することにより、合金粉末を焼結させる。これにより、NdFeB焼結磁石が得られる。

【0027】

この装置では流れ作業により多数の磁石が順次製造される。そのため、配向手段12である充填焼成容器内の合金粉末に対して配向処理が行われている時に、充填手段11において他の充填焼成容器に合金粉末を充填する工程や、焼結手段13において他の充填焼成容器内の合金粉末を焼結する工程が並行して行われる。

【0028】

次に、図2を用いて、本実施例の焼結磁石製造装置10と比較例について空芯コイルから漏洩する磁界の影響を説明する。空芯コイルから漏洩する磁界は、空芯コイルの軸の延長線上で最も強くなり、軸の周囲ではでは比較的弱い。そのため、充填焼成容器内の合金粉末に影響を与えるほどの強い漏洩磁界が存在する範囲(以後、「磁界漏洩範囲51」とする)は、図2に示すように、空芯コイルの軸方向に長軸を持つ楕円形に近い形状になる。そのため、充填手段11と焼結手段13を結ぶ線上に空芯コイルの軸が向くように配向手段12を配置する(比較例1:図2(a))と、充填手段11や焼結手段13が磁界漏洩範囲51内に含まれてしまい、それら充填手段11や焼結手段13で並行して作業が行われている他の充填焼成容器が磁化したり、その容器内の合金粉末の配向が乱れるといった悪影響が生じる。一方、そのような悪影響を防ぐために充填手段11及び焼結手段13と配向手段12の距離を長くする(比較例2:図2(b))と、装置が大型化して設置スペースの確保や無酸素・不活性ガス雰囲気を生成するためのコストが増大するという問題が生じる。

【0029】

それに対して本実施例の焼結磁石製造装置10では、空芯コイル121の軸は充填手段11と焼結手段13を結ぶ直線と直交しており、この軸の延長上には充填手段11も焼結手段13も存在しない(図2(c))。その結果、充填手段11及び焼結手段13は磁界漏洩範囲51から外れるため合金粉末の配向への影響が生じず、また、装置を大型化する必要も生じない。

【実施例2】

【0030】

本発明に係る焼結磁石製造装置の第2実施例20を図3に示す。焼結磁石製造装置20は充填手段21、外容器収容手段26、配向手段22、焼結手段23及び搬送手段24を有する。これら各手段は密閉容器25に収容されている。充填手段21、焼結手段23及び密閉容器25は第1実施例のものと同様である。以下、外容器収容手段26、搬送手段24及び配向手段22について説明する。

【0031】

外容器収容手段26は充填焼成容器52を外容器53に収容する操作を行うものであり、充填焼成容器昇降機261と、ガイド262と、外容器ホルダ263とを有する。ここで外容器53は、充填焼成容器52を複数個積み重ねて収容する容器である。充填焼成容器昇降機261は、充填手段21から充填済みの充填焼成容器52が1個搬送される毎に、充填焼成容器52を容器1個分だけ降下させて充填焼成容器52を順次受けいれ、積み重ねる。その際、積み重ねられた充填焼成容器52の側方をガイド262が保持する。そして、充填焼成容器52が所定の個数だけ積み重ねられた後、充填焼成容器昇降機261は積み重ねられた充填焼成容器52を上昇させる。それと共に、外容器53の下方に設けられた開口部が充填焼成容器52の直上に来るように外容器ホルダ263が外容器53を横方向に移動させた後、外容器53を降下させる。これら充填焼成容器昇降機261及び外容器ホルダ263の動作により、積み重ねられた充填焼成容器52は外容器53に収容される。

【0032】

搬送手段24は、充填焼成容器52及び外容器53を充填手段21から外容器収容手段26を経て焼結手段23まで横方向に搬送する主搬送手段241を有する。それと共に、外容器収容手段26と焼結手段23の間に設けられ、充填焼成容器52が収容された外容器53を主搬送手段241と配向手段22の間で上下方向に搬送する副搬送手段242と、を有する。主搬送手段241には実施例1と同様に非金属の部品から成るベルトコンベアを用いることができる。副搬送手段242には充填焼成容器昇降機261と同様の昇降機を用いることができる。

【0033】

配向手段22は副搬送手段242の直上に設けられ、上下方向を軸(図中の一点鎖線)とする空芯コイル221を有する。空芯コイル221の空芯内には前述のように副搬送手段242により外容器53が搬入/搬出される。なお、図3には密閉容器25の内部にコイルを配置する例を示したが、実施例1と同様に密閉容器の該当部分にコイルを巻くこともできる。

【0034】

本実施例の焼結磁石製造装置20の動作を説明する。充填手段21は第1実施例と同様に、給粉手段により合金粉末を秤量のうえ充填焼成容器52に給粉し、ならし手段、振動手段及びタッピング手段により合金粉末を3.5〜4.0g/cm3の高密度に充填する。搬送手段24は、こうして合金粉末が高密度充填された充填焼成容器52を順次、外容器収容手段26に搬送し、外容器収容手段26は上述のように充填焼成容器52を外容器53に収容する。次に、搬送手段24は主搬送手段241及び副搬送手段242により外容器53を配向手段22の空芯コイル内に搬送する。そして、配向手段22は、充填焼成容器52内の合金粉末に3〜8Tのパルス磁界を上下方向に印加することにより、合金粉末を配向させる。その後、搬送手段24は外容器53を焼結手段23に搬送し、焼結手段23は合金粉末を配向させた状態のままで950〜1050℃に加熱することにより、合金粉末を焼結させる。これにより、NdFeB焼結磁石が得られる。

【0035】

本実施例の焼結磁石製造装置20では、配向手段22が搬送手段24の上方に設けられているため、設置面積を更に削減することができる。また、この装置は複数個の充填焼成容器52に対して同時に配向処理を行うため、配向手段22以外の領域に磁界の影響を与えることを一層抑制することができる。

【0036】

なお、ここでは複数個の充填焼成容器52を同時に配向処理するために外容器収容手段26を用いる例を示したが、充填焼成容器52に対して1個ずつ配向処理を行う場合にも、設置面積を更に削減するという上記効果を得るために、本実施例の上下方向に移動する副搬送手段242を好適に用いることができる。

【実施例3】

【0037】

本発明の焼結磁石製造装置の第3実施例30を図4に示す。本実施例の焼結磁石製造装置30は、第1実施例と同様の充填手段31、焼結手段33及び雰囲気保持容器35を有する。配向手段32は第2実施例と同様の構成を有する。但し、配向手段32は、コイルの軸(図中の一点鎖線)が充填手段31と焼結手段33を結ぶ直線と平行な方向を向き且つその直線からずれるように配置されている。このように配向手段32を配置することにより、充填手段31及び焼結手段33の位置は配向手段32の磁界漏洩範囲51から外れる。搬送手段34は充填焼成容器を充填手段31から配向手段32を経て焼結手段33まで、配向手段32の位置に合わせて非直線状に搬送する。本実施例の焼結磁石製造装置30の動作は、搬送手段34の上記動作を除いて、第1実施例の焼結磁石製造装置10の動作と同様である。

【図面の簡単な説明】

【0038】

【図1】本発明に係る焼結磁石製造装置の第1実施例の概略構成を示す上面図。

【図2】(a)比較例1、(b)比較例2及び(c)第1実施例の焼結磁石製造装置における配向手段12からの磁界の漏洩範囲を示す概略図。

【図3】本発明に係る焼結磁石製造装置の第2実施例の概略構成を示す側面図。

【図4】本発明に係る焼結磁石製造装置の第3実施例の概略構成を示す上面図。

【符号の説明】

【0039】

10、20、30…焼結磁石製造装置

11、21、31…充填手段

111…給粉手段

112…ならし手段

113…振動手段

114…タッピング手段

12、22、32…配向手段

121、221…空芯コイル

13、23、33…焼結手段

14、24、34…搬送手段

141…主搬送ライン

142…副搬送ライン

143…中間点

15、25、35…雰囲気保持容器

151…突出部

152…外壁

241…主搬送手段

242…副搬送手段

26…外容器収容手段

261…充填焼成容器昇降機

262…ガイド

263…外容器ホルダ

51…磁界漏洩範囲

52…充填焼成容器

53…外容器

【特許請求の範囲】

【請求項1】

a) 合金粉末を充填焼成容器に充填する充填手段と、

b) 前記充填焼成容器内の合金粉末を磁界で配向させる空心コイルを有する配向手段と、

c) 合金粉末を焼結する焼結手段と、

d) 前記充填手段、前記配向手段、前記焼結手段の順に前記充填焼成容器を搬送する搬送手段と、

を備え、

e) 前記空心コイルの軸が、前記充填手段と前記焼結手段を結ぶ直線からずれるように前記配向手段が配置されている、

ことを特徴とする焼結磁石製造装置。

【請求項2】

前記空心コイルの軸が前記直線とは異なる方向を向いていることを特徴とする請求項1に記載の焼結磁石製造装置。

【請求項3】

前記空心コイルの軸が前記直線と直交していることを特徴とする請求項2に記載の焼結磁石製造装置。

【請求項4】

前記空心コイルの軸が前記直線と平行であることを特徴とする請求項1に記載の焼結磁石製造装置。

【請求項5】

前記搬送手段が、前記充填手段と前記焼結手段を結ぶ主搬送ライン上で前記充填焼成容器を搬送する主搬送手段と、前記主搬送ライン上の所定位置と前記配向手段を結ぶ副搬送ライン上で前記充填焼成容器を搬送する副搬送手段と、を備えることを特徴とする請求項1〜4のいずれかに記載の焼結磁石製造装置。

【請求項6】

前記副搬送ラインが、前記充填焼成容器を上下方向に移動するものであることを特徴とする請求項5に記載の焼結磁石製造装置。

【請求項7】

前記充填手段及び前記配向手段が一の密閉容器に収容され、該密閉容器と前記焼結手段が連通していることを特徴とする請求項1〜6のいずれかに記載の焼結磁石製造装置。

【請求項8】

前記配向手段が前記密閉容器の外壁の一部にコイルを巻いたものであることを特徴とする請求項7に記載の焼結磁石製造装置。

【請求項9】

前記配向手段が前記充填手段から充填焼成容器を複数個搬送された後、該複数個の充填焼成容器に対して同時に配向処理をすることを特徴とする請求項1〜8のいずれかに記載の焼結磁石製造装置。

【請求項10】

前記充填手段と前記配向手段の間に、複数個の充填焼成容器を外容器に収容する外容器収容手段を備えることを特徴とする請求項9に記載の焼結磁石製造装置。

【請求項1】

a) 合金粉末を充填焼成容器に充填する充填手段と、

b) 前記充填焼成容器内の合金粉末を磁界で配向させる空心コイルを有する配向手段と、

c) 合金粉末を焼結する焼結手段と、

d) 前記充填手段、前記配向手段、前記焼結手段の順に前記充填焼成容器を搬送する搬送手段と、

を備え、

e) 前記空心コイルの軸が、前記充填手段と前記焼結手段を結ぶ直線からずれるように前記配向手段が配置されている、

ことを特徴とする焼結磁石製造装置。

【請求項2】

前記空心コイルの軸が前記直線とは異なる方向を向いていることを特徴とする請求項1に記載の焼結磁石製造装置。

【請求項3】

前記空心コイルの軸が前記直線と直交していることを特徴とする請求項2に記載の焼結磁石製造装置。

【請求項4】

前記空心コイルの軸が前記直線と平行であることを特徴とする請求項1に記載の焼結磁石製造装置。

【請求項5】

前記搬送手段が、前記充填手段と前記焼結手段を結ぶ主搬送ライン上で前記充填焼成容器を搬送する主搬送手段と、前記主搬送ライン上の所定位置と前記配向手段を結ぶ副搬送ライン上で前記充填焼成容器を搬送する副搬送手段と、を備えることを特徴とする請求項1〜4のいずれかに記載の焼結磁石製造装置。

【請求項6】

前記副搬送ラインが、前記充填焼成容器を上下方向に移動するものであることを特徴とする請求項5に記載の焼結磁石製造装置。

【請求項7】

前記充填手段及び前記配向手段が一の密閉容器に収容され、該密閉容器と前記焼結手段が連通していることを特徴とする請求項1〜6のいずれかに記載の焼結磁石製造装置。

【請求項8】

前記配向手段が前記密閉容器の外壁の一部にコイルを巻いたものであることを特徴とする請求項7に記載の焼結磁石製造装置。

【請求項9】

前記配向手段が前記充填手段から充填焼成容器を複数個搬送された後、該複数個の充填焼成容器に対して同時に配向処理をすることを特徴とする請求項1〜8のいずれかに記載の焼結磁石製造装置。

【請求項10】

前記充填手段と前記配向手段の間に、複数個の充填焼成容器を外容器に収容する外容器収容手段を備えることを特徴とする請求項9に記載の焼結磁石製造装置。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−164177(P2009−164177A)

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願番号】特願2007−339359(P2007−339359)

【出願日】平成19年12月28日(2007.12.28)

【出願人】(591044544)インターメタリックス株式会社 (23)

【出願人】(000005979)三菱商事株式会社 (56)

【Fターム(参考)】

【公開日】平成21年7月23日(2009.7.23)

【国際特許分類】

【出願日】平成19年12月28日(2007.12.28)

【出願人】(591044544)インターメタリックス株式会社 (23)

【出願人】(000005979)三菱商事株式会社 (56)

【Fターム(参考)】

[ Back to top ]