燃料漏れ防止構造、バイオ燃料電池

【課題】燃料溶液の液漏れを防止する。

【解決手段】本発明の燃料漏れ防止構造の弁制御部20は、第1、第2の電極3a、3bを具備する。第1の電極3aは移動可能な第1の部材2aに取り付けられており、第1の部材2aに押圧力を加え、移動させると、第1、第2の電極3a、3bが接触して通電する。第1、第2の電極3a、3bは制御装置4に接続されており、制御装置4は第1、第2の電極3a、3bが通電状態になると、制御弁7を開ける。このように、押圧力で制御弁7が開閉されるから、燃料溶液の供給が容易である。

【解決手段】本発明の燃料漏れ防止構造の弁制御部20は、第1、第2の電極3a、3bを具備する。第1の電極3aは移動可能な第1の部材2aに取り付けられており、第1の部材2aに押圧力を加え、移動させると、第1、第2の電極3a、3bが接触して通電する。第1、第2の電極3a、3bは制御装置4に接続されており、制御装置4は第1、第2の電極3a、3bが通電状態になると、制御弁7を開ける。このように、押圧力で制御弁7が開閉されるから、燃料溶液の供給が容易である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸化還元酵素を用いた燃料電池に関する。より詳しくは、燃料電池の電池部に燃料を供給するための技術に関する。

【背景技術】

【0002】

アノード又はカソードの少なくとも一方の電極上に触媒として酸化還元酵素を固定したバイオ燃料電池は、例えばグルコース及びエタノールのように通常の工業触媒では利用できない燃料から、効率よく電子を取り出すことができるため、高容量でかつ安全性が高い次世代の燃料電池として注目されている。

【0003】

図7はバイオ燃料電池の反応スキームを示す図である。図7に示すように、グルコースを燃料とするバイオ燃料電池においては、アノードでグルコース(Glucose)の酸化反応が進行し、カソードで大気中の酸素(O2)の還元反応が進行する。そして、アノードでは、グルコース(Glucose)、グルコース脱水素酵素(Glucose Dehydrogenase)、ニコチンアミドアデニンジヌクレオチド(NAD+;Nicotinamide Adenine Dinucleotide)、ジアホラーゼ(Diaphorase)、電子メディエーター、電極(カーボン)の順に電子が受け渡される。

【0004】

このように、バイオ燃料電池はグルコース等の炭水化物を燃料とすることができるため、市販の飲料等も燃料に用いることが可能であり、飲料を使用可能な装置も提案されている(例えば、特許文献1、2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−48858号公報

【特許文献2】特開2009−140646号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来の技術には、以下に示す問題点がある。従来の技術では燃料溶液が飲料場合は安全性が高いので、供給の際の液零れや、転倒等での液漏れを問題にしていないものが多い(上記特許文献1、2を参照)。そのため、バイオ燃料電池に燃料漏れ防止構造等を設けず、バイオ燃料電池内の燃料溶液が大気に曝されるものが殆どであった。

【0007】

燃料溶液が大気に曝されると、バイオ燃料電池からの水分蒸発や、バイオ燃料電池への異物(微生物や昆虫を含む)混入が起こる。水分蒸発は、バイオ燃料電池内での燃料溶液の濃度上昇の原因となり、電極表面への燃料(糖類)の供給速度の低下が起こる。異物混入は燃料溶液の劣化の原因となり、水分蒸発、異物混入のいずれの場合も発電効率が低下する。

【0008】

また、燃料溶液の零れや漏れ出しにより、燃料溶液が衣類や床、家具等に付着すると汚れやべたつきの原因となる。特に、燃料電池から漏れ出した燃料溶液は、燃料溶液だけではなく、燃料酸化物(反応生成物)、メディエーター、支持電解物、酵素等を含むため、液の漏れ出しにはより注意が必要である。

【0009】

そこで、本発明は、飲料用の容器等からバイオ燃料電池に容易に燃料溶液を供給可能な燃料漏れ防止構造を提供することを主目的とする。

【課題を解決するための手段】

【0010】

本発明に係る燃料漏れ防止構造は、制御弁と、前記制御弁の開閉を電気的に制御する弁制御部とを具備するものであり、前記制御弁は、バイオ燃料電池の電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられる。前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉するので、制御弁の開閉が容易に行える。

前記弁制御部に第1、第2の電極を備えることもできる。この場合、前記第1の電極を、押圧により移動可能な第1の部材に取り付ければ、前記第1の部材に前記押圧力がかかると、前記第1の部材が移動し、前記第1、第2の電極が接触して前記通電が起こる。

前記第2の電極を第2の部材に取り付けることもできる。この場合、前記第1、第2の部材の間に付勢部材を配置すれば、前記第1の部材に前記第2の部材から離間する付勢力が働く。

前記弁制御部に燃料溶液の通路である燃料供給部を設け、燃料供給部の一端を、前記燃料溶液が収容された容器の取付口とすることができる。この場合、第1の部材を前記取付口の下方に、前記第2の部材を前記第1の部材の側方にそれぞれ配置する。前記第1の部材の表面のうち、前記取付口と対面する面を傾斜させ、当該傾斜した面を、前記第2の部材に近い程前記取付口に近く、前記第2の部材から遠い程前記取付口から遠くすることが望ましい。

前記弁制御部に、燃料溶液が貯留される1次貯留部を具備させることもできる。この場合、前記第1の部材を前記1次貯留部に挿入し、前記第2の電極を、前記1次貯留部内部の、前記第1の電極と対面する位置に配置し、前記第1の部材を、前記第1、第2の電極同士が接近する方向と、前記第1、第2の電極同士が離間する方向に移動可能にする。

前記第1の部材には、燃料溶液の通路である燃料導入部を形成することもできる。

さらに、本発明は、上記燃料漏れ防止構造と、表面に酵素が存在する電極を備える電池部とを具備させたバイオ燃料電池を提供するものでもある。

【発明の効果】

【0011】

本発明によれば、燃料溶液を零さずに、バイオ燃料電池に燃料溶液を容易に供給することができる。

【図面の簡単な説明】

【0012】

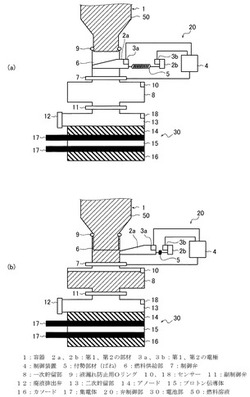

【図1】(a)は本発明の第1の実施形態に係る燃料漏れ防止構造に容器を取り付けた状態を模式的に示す断面図であり、(b)は容器から燃料溶液が1次貯留部に供給された状態を模式的に示す断面図である。

【図2】(c)は、本発明の第1の実施形態に係る燃料漏れ防止構造において、2次貯留部に燃料溶液が供給された状態を模式的に示す断面図である。

【図3】本発明の第1の実施形態に係る燃料漏れ防止構造を用いた発電の手順を説明するフローチャートである。

【図4】本発明の第1の実施形態に係る燃料漏れ防止構造の変形例を模式的に示す部分断面図である。

【図5】(a)は本発明の第2の実施形態に係る燃料漏れ防止構造において、1次貯留部に燃料溶液が供給された状態を模式的に示す断面図であり、(b)は2次貯留部に燃料溶液が供給された状態を模式的に示す断面図である。

【図6】(a)は本発明の第2の実施形態に係る燃料漏れ防止構造の変形例において、第1の部材を引き上げた状態を模式的に示す断面図であり、(b)は第1の部材を押し下げた状態を模式的に示す断面図である。

【図7】バイオ燃料電池の反応スキームを示す図である。

【発明を実施するための形態】

【0013】

本発明の燃料漏れ防止構造は、バイオ燃料電池の電池部に固定又は着脱可能に取り付けられ、当該バイオ燃料電池に燃料溶液を供給するものである。

【0014】

以下、本発明を実施するための形態について、添付の図面を参照して詳細に説明する。なお、本発明は、以下に示す各実施形態に限定されるものではない。また、説明は、以下の順序で行う。

1a.第1の実施形態

(容器で第1の部材を押圧する燃料漏れ防止構造の例)

1b.第1の実施形態の変形例

2a.第2の実施形態

(他の手段で第1の部材を押圧する燃料漏れ防止構造の例)

2b.第2の実施形態の変形例

【0015】

<1a.第1の実施の形態>

[全体構造]

図1(a)、(b)、図2(c)は第1の実施形態の燃料漏れ防止構造が電池部30に取り付けられたバイオ燃料電池を模式的に示す断面図である。本実施形態の燃料漏れ防止構造は、制御弁7と、当該制御弁7を制御する弁制御部20とを有している。

【0016】

[制御弁7]

制御弁7は液体用の弁であれば特に限定されない。ゲート弁、グローブ弁、ボール弁、バタフライ弁、ダイヤフラム弁等、一般に用いられているものを広く使用することができる。

【0017】

制御弁7は、バイオ燃料電池の電池部30に燃料を供給する燃料供給口に直接取り付けてもよいし、燃料供給口に接続された燃料供給路(配管や貯留部等)に取り付けても良い。ここでは、燃料溶液50を貯留可能な1次貯留部8が設けられ、制御弁7はその1次貯留部8に取り付けられている。

【0018】

[弁制御部20]

弁制御部20は押圧力に起因して制御弁7を開閉するものであれば特に限定されない。以下にその一例を具体的に説明する。

【0019】

本実施形態の弁制御部20は、燃料溶液50の通路である燃料供給部6と、燃料供給部6に取り付けられた第1の部材2aと、燃料供給部6の側方に配置された第2の部材2bとを有する。

【0020】

燃料供給部6は燃料溶液50の通路となるものであれば特に限定されず、例えば筒状である。燃料供給部6はバイオ燃料電池の電池部30に直接取付けてもよいが、ここでは、燃料供給部6の一端が1次貯留部8に取付けられている。

【0021】

制御弁7は1次貯留部8と燃料供給部6との間を仕切り、制御弁7を閉めると燃料供給部6が1次貯留部8から遮断され、制御弁7を開けると燃料供給部6が1次貯留部8と連通する。

【0022】

燃料供給部6の1次貯留部8と反対側の端部は開放され、飲料ボトル等の容器1を取り付ける取付口になっている。取付口の構造は特に限定されないが、例えば、液漏れ防止用Oリング9等の密着部材を配置してもよい。この場合、容器1の口部分は、その外壁面が液漏れ防止用Oリング9と密着し、容器1が燃料供給部6に固定され、燃料溶液50の液漏れも防止される。

【0023】

第1の部材2aは、燃料供給部6の取付口と仕切り弁7の間に配置されている。第1の部材2aは、移動可能な部材であれば特に限定されないが、例えば横方向(液体の通路である燃料供給部6と交差する方向)に移動可能な部材である。

【0024】

第2の部材2bは第1の部材2aを挟んで燃料供給部6とは反対側に配置されている。第1、第2の部材2a、2bの間にはバネや弾性体(ゴム等)からなる付勢部材5が配置されている。第1の部材2aが移動可能なのに対し、第2の部材2bは固定され、付勢部材5は第1の部材2aに燃料供給部6側へ向かう付勢力を与える。

【0025】

第1の部材2aに後述する押圧力がかからない状態では、第1の部材2aは付勢力によって燃料供給部6内部に突き出される。

【0026】

本実施形態においては、燃料漏れ防止構造に取付ける容器1の大きさや形状は予め決まっており、取付口や液漏れ防止用Oリング9は容器1に対応した大きさ、形状にされ、第1の部材2aは容器1に対応した位置に取り付けられている。本実施形態に対応する容器1の口部分を取付口に挿入すると、容器1の口部分先端が第1の部材2aに到達し、第1の部材2aの表面が容器1で押圧される。

【0027】

第1の部材2aの取付口と対面する面は傾斜し、傾斜面となっている。その傾斜面の垂線は、容器1の挿入方向(押圧方向)と一致せず、その押圧方向から傾斜している。その傾斜面の高さは、第2の部材2bに近いほど高く(取付口に近く)、第2の部材2bから遠い程低い(取付口から遠い)。

【0028】

容器1を更に押し込み、付勢部材5の付勢力を超える力を第1の部材2aに加えると、第1の部材2aが第2の部材2b側に押しのけられる。第1の部材2aの移動により、容器1の口部分先端は第1の部材2aの傾斜面上を滑りながら下方へ移動し、第1の部材2aは更に押しのけられ、第2の部材2b側に更に押しのけられる。

【0029】

第1、第2の部材2a、2bの互いに対面する面には電極3a、3b(第1、第2の電極)が設けられている。第2の電極3bは第1の部材2aの側方に位置し、第1の電極3aと対面する。

【0030】

押圧力がかからない状態では、第1の部材2aは付勢力で燃料供給部6側に押し出され、第2の部材2bから離間し、第1、第2の電極3a、3bが非接触で非通電状態にある。第1の部材2aが押圧力で第2の部材2b側に移動すると、第1、第2の電極3a、3bが接触して通電する。

【0031】

第1、第2の電極3a、3bと制御弁7は、制御装置4に接続されている。制御装置4は第1、第2の電極3a、3bの通電状態を検出し、非通電時に制御弁7を閉め、通電時に制御弁7を開けるように設定されている。すなわち、容器1による押圧力で通電状態が変化して、制御弁7が開閉する。

【0032】

なお、制御弁7は押圧力だけではなく、液量センサーや流量センサー等のセンサーからの信号で開閉させてもよい。例えば、1次貯留部8に液量を検出するセンサー10を設け、そのセンサー10を制御装置4に接続する。

【0033】

センサー10は1次貯留部8内の液量に応じた信号を制御装置4に伝達する。制御装置4はその信号に応じて制御弁7を開閉する。例えば、1次貯留部8の液量が決められた最大液量に達したら、第1、第2の電極3a、3bが通電時でも制御弁7を閉めるよう制御装置4を設定すれば、燃料溶液50のオーバーフローが防止される。

【0034】

また、1次貯留部8の液量が決められた最低設定量未満であり、かつ、第1、第2の電極3a、3bが通電時に、制御弁7を開けるよう制御装置4を設定すれば、燃料溶液50が適時補充される。

【0035】

センサー10の設置場所や数は特に限定されず、1次貯留部8以外の貯留部にセンサーを取り付けてもよい。例えば、電池部30と1次貯留部8との間に、更に2次貯留部13を設け、その2次貯留部13にセンサー18を設けることができる。

【0036】

2次貯留部13のセンサー18も、1次貯留部8のセンサー10と同様に、制御装置4に接続し、液量に応じて弁の開閉をさせることができる。2次貯留部13のセンサー18の検出信号で開閉する弁は、上記制御弁7でもよいし、他の弁でもよい。例えば、1次貯留部8と2次貯留部13の間に他の制御弁(副制御弁11)を設け、副制御弁11の開閉をさせることができる。

【0037】

電池部30から燃料溶液50の廃液を排出する際は、燃料供給部6の取付口から排出してもよいが、燃料供給部6が汚染され、別の容器1を取り付けた際に、その容器1が汚染される恐れがある。従って、廃液の排出専用の弁(廃液排出弁)を設けることが望ましい。廃液排出弁12の設置場所は特に限定されず、例えば2次貯留部13と1次貯留部8のいずれか一方又は両方に設置することができる。

【0038】

[電池部30]

本発明の燃料漏れ防止構造が取り付けられる電池部30は特に限定されないが、以下にその構造の一例を説明する。

【0039】

電池部30は、例えば、アノード14とカソード16とが、プロトン伝導体15を介して対向配置された構成とすることができる。その際、アノード14としては、導電性多孔質材料からなる電極の表面に酸化還元酵素が固定されたものなどを使用することができ、カソード16としては、導電性多孔質材料からなる電極の表面に、酸化還元酵素及び電子メディエーターが固定化されているものなどを使用することができる。ここで、電極の表面とは、電極の外面と、多孔質構造内部の内面との全体を含み、以下の記載においても同様とする。

【0040】

この構成の場合、アノード14では、表面に固定化された酵素により燃料を分解して、電子を取り出すと共にプロトン(H+)を発生する。アノード14とカソード16は、例えば集電体17に接続され、カソード16においては、アノード14からプロトン導電体15を介して輸送されたプロトンと、アノード14から集電体17を通って送られた電子と、例えば空気中の酸素とにより水を生成する。

【0041】

アノード14を形成する導電性多孔質材料には、公知の材料を使用することができるが、特に、多孔質カーボン、カーボンペレット、カーボンフェルト、カーボンペーパー、炭素繊維又は炭素微粒子の積層体などのカーボン系材料が好適である。更に、アノード14の表面に固定化させる酵素としては、例えば燃料がグルコースである場合は、グルコースを分解するグルコースデヒドロゲナーゼ(GDH)を使用することができる。

【0042】

更にまた、燃料にグルコースなどの単糖類を用いる場合には、アノード14表面に、GDHのような単糖類の酸化を促進して分解する酸化酵素と共に、補酵素酸化酵素や電子メディエーターが固定化されていることが望ましい。補酵素酸化酵素は、酸化酵素によって還元される補酵素(例えば、NAD+,NADP+など)と、補酵素の還元体(例えば、NADH,NADPHなど)を酸化するものであり、例えば、ジアホラーゼなどが挙げられる。この補酵素酸化酵素の作用により、補酵素が酸化体に戻るときに電子が生成され、補酵素酸化酵素から電子メディエーターを介して電極に電子が渡される。

【0043】

電子メディエーターとしては、キノン骨格を有する化合物を使用することが好ましく、特に、ナフトキノン骨格を有する化合物が好適である。具体的には、2−アミノ−1,4−ナフトキノン(ANQ)、2−アミノ−3−メチル−1,4−ナフトキノン(AMNQ)、2−メチル−1,4−ナフトキノン(VK3)、2−アミノ−3−カルボキシ−1,4−ナフトキノン(ACNQ)などを用いることができる。また、キノン骨格を有する化合物としては、ナフトキノン骨格を有する化合物以外に、例えば、アントラキノンやその誘導体を用いることもできる。更に、必要に応じて、キノン骨格を有する化合物と共に、電子メディエーターとして作用する1種又は2種以上の他の化合物を固定化してもよい。

【0044】

燃料に多糖類を用いる場合には、上述した酸化酵素、補酵素酸化酵素、補酵素及び電子メディエーターに加えて、多糖類の加水分解などの分解を促進し、グルコースなどの単糖類を生成する分解酵素が固定化されていることが望ましい。なお、ここでいう「多糖類」は、広義の多糖類であり、加水分解によって2分子以上の単糖を生じる全ての炭水化物を指し、二糖、三糖及び四糖などのオリゴ糖を含む。具体的には、デンプン、アミロース、アミロペクチン、グリコーゲン、セルロース、マルトース、スクロース及びラクトースなどが挙げられる。これらは2以上の単糖類が結合したものであり、いずれの多糖類においても結合単位の単糖類としてグルコースが含まれている。

【0045】

また、アミロースとアミロペクチンとはデンプンに含まれる成分であり、デンプンはアミロースとアミロペクチンとの混合物である。例えば、多糖類の分解酵素としてグルコアミラーゼを使用し、単糖類を分解する酸化酵素としてグルコースデヒドロゲナーゼを使用する場合には、燃料にはグルコアミラーゼによりグルコースにまで分解することができる多糖類を使用することができる。このような多糖類としては、例えばデンプン、アミロース、アミロペクチン、グリコーゲン及びマルトースなどが挙げられる。ここで、グルコアミラーゼは、デンプンなどのα−グルカンを加水分解し、グルコースを生成する分解酵素であり、グルコースデヒドロゲナーゼは、β−D−グルコースをD−グルコノ−δ−ラクトンに酸化する酸化酵素である。

【0046】

一方、カソード16を形成する導電性多孔質材料にも、公知の材料を使用することができるが、特に、多孔質カーボン、カーボンペレット、カーボンフェルト、カーボンペーパー、炭素繊維又は炭素微粒子の積層体などのカーボン系材料が好適である。このカソード16に固定化される酵素としては、酸素還元酵素、例えば、ビリルビンオキシダーゼ、ラッカーゼ及びアスコルビン酸オキシダーゼなどが挙げられる。また、これらの酵素と共に固定化される電子メディエーターとしては、例えば、ヘキサシアノ鉄酸カリウム、フェリシアン化カリウム及びオクタシアノタングステン酸カリウムなどが挙げられる。

【0047】

更に、プロトン伝導体15は、電子導電性がなくかつプロトン(H+)を輸送することが可能な材料であればよく、例えば、セロハン、ゼラチン及び含フッ素カーボンスルホン酸基を有するイオン交換樹脂などが挙げられる。また、プロトン伝導体として、電解質を使用することもできる。

【0048】

電池部30は、アノード14とカソード16の両方が燃料溶液に浸漬する浸水系であってもよいし、アノード14のみが燃料溶液50に接触し、カソード16が大気に曝される大気曝露系でもよい。

【0049】

なお、電池部30に設けられる各電極は、表面に酸化還元酵素が固定化されているものに限定されるものではなく、電極表面に酸化還元酵素が存在しているものであればよい。具体的には、表面に酸化還元酵素を有する微生物が付着し、アノード14及びカソード16において前述した作用が行われるような電極を使用することもできる。

【0050】

[燃料溶液50]

本発明に用いる燃料溶液50は特に限定されない。燃料溶液50は燃料となる「糖類」を含有する水溶液であればよい。燃料と水以外に、香料、着色料、保存料、分散剤等の添加剤を添加してもよく、専用に調整されたものに限らず、市販の飲料なども使用することができる。より具体的には、清涼飲料水、砂糖水、アルコール飲料等であって、ヒトが摂取可能なものである。燃料溶液50を収容する容器1も特に限定されず、一般に用いられるボトル(PETボトル、ガラス製ボトル)等を広く用いることができる。従って、市販されているボトル入り飲料をそのまま用いることができる。

【0051】

[動作]

次に、燃料漏れ防止構造の使用例について説明する。図3は使用例の手順を示すフローチャートである。

【0052】

(1)押圧

図3中符号S1の「押圧」は、容器1を燃料漏れ防止構造に取り付け、第1の部材2aに押圧力を加える工程である。第1の実施形態においては、燃料供給部6の取付口を下方に向け、容器1の口部分を下方から取付口に挿入し、容器1を燃料漏れ防止構造に取付ける。この時、第1の部材2aにかかる押圧力で電極接触S2が起こると、制御弁7が開弁S3する。

【0053】

(2)燃料供給

図3中の符号S4の「燃料供給」は、容器1の燃料溶液50を1次貯留部8、2次貯留部13に供給する工程である。容器1の取付け後、燃料漏れ防止構造及び電池部30の上下を逆にし、容器1の口を下方に向けると、容器1に収容されていた燃料溶液50が燃料供給部6に流れ込む。

【0054】

制御弁7が開弁S3されていると、図1(b)に示すように、燃料溶液50が燃料供給部6から1次貯留部8に供給される。なお、制御弁7を開弁S3するタイミングは、燃料漏れ防止構造及び電池部30の上下を逆にする前でも、逆にした後でもよい。

【0055】

1次貯留部8と2次貯留部13の間に副制御弁11が設けられている場合、制御装置4は、1次貯留部8の液量が決められた最大液量に達した時に副制御弁11を開弁する。制御装置4は、副制御弁11を開ける際、第1、第2の電極3a、3bが通電時でも制御弁7を閉弁し、燃料供給部6から1次貯留部8への燃料溶液50の過剰供給を防止する。

【0056】

図2(c)は2次貯留部13に燃料溶液50が供給された状態であり、燃料溶液50が電池部30の電極(アノード14)に接触して発電が開始する。発電の間、燃料溶液50を継続して2次貯留部13に供給してもよいが、2次貯留部13の液量を制御することが望ましい。例えば、2次貯留部13の液量が決められた最大液量に達したら副制御弁11を閉弁し、1次貯留部8から2次貯留部13への燃料溶液50の過剰供給を防止する。

【0057】

制御弁7及び副制御弁11を閉状態にし、燃料溶液50の燃料(糖類)が完全に消費されるまで発電させてもよい。また、制御弁7及び副制御弁11を開けて燃料溶液50を電池部30に補充し、発電を継続させてもよい。

【0058】

(3)廃液排出

図3中の符号S6の「廃液排出」は、電池部30から発電に使用後の燃料溶液50(廃液)を排出する工程である。

【0059】

発電により、燃料溶液50の糖類が消費されるだけではなく、ラクトン類等の分解物や水が発生する。従って、長時間の発電が必要な場合、燃料溶液50が交換されないと発電効率が落ちる。また、発電終了後の燃料溶液(廃液)を電池部30に留めておくと、アノード14やカソード16の劣化の原因にもなる。従って、発電中又は発電終了後のいずれか一方又は両方で、廃液を排出する工程が必要となる。

【0060】

発電中に廃液を排出する場合、手動又は制御装置4により廃液排出弁12を開ける。廃液排出弁12を開けるタイミングは特に限定されず、発電開始から所定時間が経過した時でもよいし、バイオ燃料電池の出力が低下した時でもよい。

【0061】

発電中に廃液排出弁12を開ける際には、手動又は制御装置4により、制御弁7、副制御弁11を開け、燃料溶液50を補充することが望ましい。例えば、廃液の排出により、1次貯留部8又は2次貯留部13の液量が決められた最低液量未満になったときに制御弁7、副制御弁11が開弁されるように制御装置4を設定する。

【0062】

発電終了後に廃液を排出する場合、廃液が燃料供給部6や容器1に流入することを防止するため、制御弁7と制御弁11の少なくとも一方を閉じた状態で、廃液排出弁12を開けることが望ましい。

【0063】

なお、電池部30への燃料溶液50の供給停止、及び又は、電池部30からの燃料溶液50の排出により、発電に有効な燃料溶液50がバイオ燃料電池内から無くなることで、発電は終了する。発電終了後は容器1を燃料漏れ防止構造から取り外すと、第1の押圧部材2aにかかる押圧力が解消され、電極接触S2が解消され、非通電状態になる。制御装置4は、センサー10、18からの信号に関わらず、第1、第2の電極3a、3bが非通電時に制御弁7を閉弁S5する。従って、発電終了後、電池部30は外部雰囲気から遮断される。

【0064】

容器1の取り外しは、燃料漏れ防止構造及び電池部30の上下を逆にし、容器1の口を上向きにしてから行えば、燃料溶液50が零れない。また、容器1の口を上向きにする前に、制御弁7と副制御弁11の少なくとも一方を閉じておけば、廃液が容器1に混入しない。

【0065】

本実施形態の燃料漏れ防止構造は、容器1の出し入れによる押圧力で、制御弁7を開閉されるから、電池部30への燃料溶液50供給が容易であり、液漏れも発生しない。容器1を取り付けない不使用時には制御弁7が閉じるから、電池部30の内部が乾燥せず、燃料溶液50等の粘度増大、それに伴う電極表面及び内部への燃料供給速度の低下が防止される。また、異物(微生物、昆虫、粉塵等)混入も防止されるので、電池部30の発電効率は低下しない。

【0066】

<1b.第1の実施形態の変形例>

以上は、容器1で第1の部材2aを直接押圧する場合について説明したが、本発明はこれに限定されない。

【0067】

図4は第1の実施形態の変形例であり、燃料供給部6の通路の内部に、上方向(取付口に向かう方向)と下方向(取付口から離れる方向)に移動可能な移動部材25が配置されている。

【0068】

移動部材25は、燃料供給部6の取付口と第1の部材2aとの間に位置し、容器1の口部分を取付口に挿入すると、その口部分の先端は移動部材25に押し当てられる。移動部材25は容器1で押圧されると下方向へ移動し、第1の部材2aに押し当てられ、第1の部材2aが押圧される。

【0069】

従って、この変形例において、第1の部材2aの押圧S1は、移動部材25を介して行われ、押圧により第1の部材2aが移動して電極接触S2が起こると制御弁7が開弁S3する。

【0070】

移動部材25の形状は特に限定されないが、例えばリング状であって、容器1の口と対面する通路を有する。従って、容器1の口部分先端が移動部材25に押し付けられた状態であっても、燃料溶液50は容器1から移動部材25の通路を通って燃料供給部6に供給される。

【0071】

移動部材25の容器1の口部分先端と接触する部分に、液漏れ防止用Oリング27を、移動部材27の通路を取り囲むように設ければ、容器1と移動部材27との間からの燃料溶液50の液漏れが防止される。

【0072】

図1、2に示した第1の実施形態では、燃料供給部6と容器1の間からの液漏れ防止のために、燃料供給部6の取付口を容器1の大きさに合わせてできるだけ小さくする必要がある。

【0073】

本変形例においては、燃料供給部6の取付口を、大型の容器1を取付け可能な程大径にできる。この場合、小型の容器1を取り付けると、燃料供給部6と容器1の間に隙間が生じるが、容器1の口部分先端が移動部材25(又は液漏れ防止用Oリング27)に密着することで、燃料溶液50の液漏れが防止される。よって、多様な大きさ多様な形状の容器1を使用できる。

【0074】

以上は、容器1で第1の部材2aを押圧する場合について説明したが、本発明はこれに限定されるものではない。以下に、容器1以外で第1の部材2aを押圧する態様について説明する。

【0075】

<2a.第2の実施の形態>

図5(a)、(b)は、本発明の第2の実施形態の燃料漏れ防止構造を模式的に示す断面図であり、第1の実施の形態と同じ部材には同じ符号を付して説明する。

【0076】

第1の部材2aは例えば棒状であって、一部(下端)が1次貯留部8に挿入され、他の一部(上端)が1次貯留部8の外部に露出する。本実施形態においては、第1の部材2aの内部に、燃料溶液50の通路(燃料導入部31)が設けられている。

【0077】

燃料導入部31は特に限定されないが、例えば、第1の部材2aの上端から下端まで貫通する貫通孔である。すなわち、燃料導入部31は1次貯留部8の内部空間を外部空間に接続する通路であり、燃料溶液50は燃料導入部31を通って1次貯留部8に導入される。

【0078】

第1の部材2aや燃料導入部31の形状は特に限定されないが、第1の部材2aを、燃料導入部31の上端部分が大径にされた漏斗状にすれば、燃料溶液50の導入がより簡単になる。

【0079】

本実施形態においても第1の部材2aは固定されず、例えば、上下に移動可能になっている。第2の部材2bは、1次貯留部8の内部に配置され、第2の電極3bは第1の電極3aの真下に位置する。従って、第1の部材2aを上方へ移動させると第1、第2の電極3a、3bが離れ、第1の部材2bを下方に移動させると、第1、第2の電極3a、3bが接近する。

【0080】

すなわち、第1の部材2aは、第1、第2の電極3a、3bが接近する又は離れる方向に移動し、第1の部材2aの移動により電極接触S2が起こり(図5(b))、又は、電極接触S2が解消される(図5(a))。すなわち、第1の部材2aの移動で第1、第2の電極3a、3bの通電状態が変化する。

【0081】

本実施形態においても、制御装置4は、第1、第2の電極3a、3bの通電状態の変化により制御弁7を開閉する。制御弁7は、例えば、1次貯留部8と2次貯留部13の間を仕切る仕切弁であり、制御弁7が開弁S3すると、1次貯留部8が2次貯留部13に接続される。

【0082】

第2の部材2bを燃料導入部31と対面配置し、電極接触S2時に燃料導入部31の端部を第2の部材2bで塞ぐようにすれば、第1の部材2a自身が1次貯留部8と外部空間を遮断/接続する仕切弁としても機能する。

【0083】

第1の部材2aは1次貯留部8の内部と外部を出入りするので、液漏れ防止のためには、1次貯留部8の第1の部材2a挿入部分に、液漏れ防止用Oリング34等を設けることが望ましい。

【0084】

本実施形態において、電池部30やその他の構造は特に限定されず、図1、2に示すものと同じでもよいし、異なってもよい。

【0085】

第2の部材2bは1次貯留部8の外に配置してもよい。例えば、第2の部材2bを第1の部材2aの上方に配置する。この場合、第1の部材2aを1次貯留部8に押し込むと、第1の部材2aが第2の部材2bから離間し、電極接触S2が解消される。逆に、第1の部材2aを1次貯留部8から引き上げると、第1の部材2aが第2の部材bに接近して電極接触S2が起こる。要するに、第2の実施の形態は、第1の部材2aを押圧する動作と(Push)、第1の部材2aを引き上げる動作(Pull)の押圧力で変化で制御弁7を開閉させるものである。

【0086】

[動作]

次に、第2の実施の形態にかかる燃料漏れ防止構造の使用例について説明する。

【0087】

(1)押圧

本実施形態においては、使用者が第1の部材2aを押し込んで押圧力を与える。この場合も押圧S1により電極接触S2が起こり、制御弁7が開弁S3する。電極接触S2で燃料導入部31が第2の部材2bで塞がれる構造の場合、電極接触S2の前に燃料導入部31に燃料溶液50を注入し、1次貯留部8に燃料溶液50を供給しておく。

【0088】

(2)燃料供給

電極接触S2により制御弁7が開弁S3すると、1次貯留部8の燃料溶液50が2次貯留部13に供給され、発電が開始する。このとき、燃料導入部31が第2の部材2bで塞がれる構造とすると、2次貯留部13に燃料溶液50が過剰供給されず、また、外部からの異物の進入も防止できる。

【0089】

センサー18は2次貯留部13内の液量に応じた信号を制御装置4へ伝達し、制御装置4は、2次貯留部13内の液量が設定された最大液量に達したら、第1、第2の電極3a、3bの通電時でも制御弁7を閉じる。

【0090】

(3)廃液排出

本実施形態においても、第1の実施形態と同様に、発電中と発電終了後のいずれか一方又は両方で廃液排出S6が可能である。

【0091】

廃液排出S6は、1次貯留部8、2次貯留部13のいずれか一方又は両方に設けた廃液排出弁12により行う。ここでは、2次貯留部13に廃液排出弁12を設けた場合について説明する。

【0092】

発電中に廃液排出S6を行う場合、制御弁7を閉じた状態で廃液排出弁12を開け、廃液を排出する。制御装置4は電極接触S2の状態であっても、2次貯留部13の液量が設定された最低液量以上の時には制御弁7の閉弁を維持するが、最低液量未満であり、かつ、電極接触S2の状態の時に制御弁7を開弁する。

【0093】

予め1次貯留部8に燃料溶液50を供給しておけば、制御弁7の開弁により新たな燃料溶液50が2次貯留部13に供給されるので、発電が中止せずに持続する。

【0094】

発電終了後に廃液を排出する場合、制御弁7を閉弁し、燃料導入部31を塞いだ状態にしてから廃液を排出すれば、廃液が燃料供給部3側に混入しない。

【0095】

<2b.第2の実施の変形例>

以上は、第1の部材2aの燃料導入部31に燃料溶液50を直接注入する場合について説明したが、本発明はこれに限定されない。図6(a)、(b)は本発明第2の実施の形態の変形例である。

【0096】

この変形例においては、1次貯留部8に燃料溶液50の導入部材39が取付けられている。導入部材39の形状は特に限定されないが、例えば上端が大径、下端が小径のホッパー形状(漏斗形状)であり、下端が1次貯留部8に挿入され、上端が外部空間に開放され、その上端から容器1の燃料溶液50が注がれる。

【0097】

第1の部材2aは導入部材39に挿通されており、導入部材39に燃料溶液50を注ぐと、燃料溶液50が第1の部材2aの周囲に供給される。燃料溶液50は第1の部材2aと導入部材39との間の隙間、又は第1の部材2aに形成された燃料導入部39を通って1次貯留部8に供給される。

【0098】

具体的には、燃料導入部39は、第1の部材2aの側面から第1の部材2aの下端までを貫通する折れ曲がった貫通孔であり、第1の部材2aの周囲に溜まった燃料溶液50は、その燃料導入部39を通って1次貯留部8に供給される。

【0099】

この変形例においても、第1の部材2aは上下に移動可能である。第1の部材2aは、押圧又は引き上げにより、導入部材39の内部で上下に移動し、第1、第2の電極3a、3bの通電状態が変化する。

【符号の説明】

【0100】

1 容器

2a、2b 第1、第2の部材

3a、3b 第1、第2の電極

4 制御装置

5 付勢部材

6 燃料供給部

7 制御弁

8 1次貯留部

11 副制御弁

12 廃液排出弁

13 2次貯留部

10、18 センサー

20 弁制御部

30 電池部

【技術分野】

【0001】

本発明は、酸化還元酵素を用いた燃料電池に関する。より詳しくは、燃料電池の電池部に燃料を供給するための技術に関する。

【背景技術】

【0002】

アノード又はカソードの少なくとも一方の電極上に触媒として酸化還元酵素を固定したバイオ燃料電池は、例えばグルコース及びエタノールのように通常の工業触媒では利用できない燃料から、効率よく電子を取り出すことができるため、高容量でかつ安全性が高い次世代の燃料電池として注目されている。

【0003】

図7はバイオ燃料電池の反応スキームを示す図である。図7に示すように、グルコースを燃料とするバイオ燃料電池においては、アノードでグルコース(Glucose)の酸化反応が進行し、カソードで大気中の酸素(O2)の還元反応が進行する。そして、アノードでは、グルコース(Glucose)、グルコース脱水素酵素(Glucose Dehydrogenase)、ニコチンアミドアデニンジヌクレオチド(NAD+;Nicotinamide Adenine Dinucleotide)、ジアホラーゼ(Diaphorase)、電子メディエーター、電極(カーボン)の順に電子が受け渡される。

【0004】

このように、バイオ燃料電池はグルコース等の炭水化物を燃料とすることができるため、市販の飲料等も燃料に用いることが可能であり、飲料を使用可能な装置も提案されている(例えば、特許文献1、2を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2009−48858号公報

【特許文献2】特開2009−140646号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、前述した従来の技術には、以下に示す問題点がある。従来の技術では燃料溶液が飲料場合は安全性が高いので、供給の際の液零れや、転倒等での液漏れを問題にしていないものが多い(上記特許文献1、2を参照)。そのため、バイオ燃料電池に燃料漏れ防止構造等を設けず、バイオ燃料電池内の燃料溶液が大気に曝されるものが殆どであった。

【0007】

燃料溶液が大気に曝されると、バイオ燃料電池からの水分蒸発や、バイオ燃料電池への異物(微生物や昆虫を含む)混入が起こる。水分蒸発は、バイオ燃料電池内での燃料溶液の濃度上昇の原因となり、電極表面への燃料(糖類)の供給速度の低下が起こる。異物混入は燃料溶液の劣化の原因となり、水分蒸発、異物混入のいずれの場合も発電効率が低下する。

【0008】

また、燃料溶液の零れや漏れ出しにより、燃料溶液が衣類や床、家具等に付着すると汚れやべたつきの原因となる。特に、燃料電池から漏れ出した燃料溶液は、燃料溶液だけではなく、燃料酸化物(反応生成物)、メディエーター、支持電解物、酵素等を含むため、液の漏れ出しにはより注意が必要である。

【0009】

そこで、本発明は、飲料用の容器等からバイオ燃料電池に容易に燃料溶液を供給可能な燃料漏れ防止構造を提供することを主目的とする。

【課題を解決するための手段】

【0010】

本発明に係る燃料漏れ防止構造は、制御弁と、前記制御弁の開閉を電気的に制御する弁制御部とを具備するものであり、前記制御弁は、バイオ燃料電池の電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられる。前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉するので、制御弁の開閉が容易に行える。

前記弁制御部に第1、第2の電極を備えることもできる。この場合、前記第1の電極を、押圧により移動可能な第1の部材に取り付ければ、前記第1の部材に前記押圧力がかかると、前記第1の部材が移動し、前記第1、第2の電極が接触して前記通電が起こる。

前記第2の電極を第2の部材に取り付けることもできる。この場合、前記第1、第2の部材の間に付勢部材を配置すれば、前記第1の部材に前記第2の部材から離間する付勢力が働く。

前記弁制御部に燃料溶液の通路である燃料供給部を設け、燃料供給部の一端を、前記燃料溶液が収容された容器の取付口とすることができる。この場合、第1の部材を前記取付口の下方に、前記第2の部材を前記第1の部材の側方にそれぞれ配置する。前記第1の部材の表面のうち、前記取付口と対面する面を傾斜させ、当該傾斜した面を、前記第2の部材に近い程前記取付口に近く、前記第2の部材から遠い程前記取付口から遠くすることが望ましい。

前記弁制御部に、燃料溶液が貯留される1次貯留部を具備させることもできる。この場合、前記第1の部材を前記1次貯留部に挿入し、前記第2の電極を、前記1次貯留部内部の、前記第1の電極と対面する位置に配置し、前記第1の部材を、前記第1、第2の電極同士が接近する方向と、前記第1、第2の電極同士が離間する方向に移動可能にする。

前記第1の部材には、燃料溶液の通路である燃料導入部を形成することもできる。

さらに、本発明は、上記燃料漏れ防止構造と、表面に酵素が存在する電極を備える電池部とを具備させたバイオ燃料電池を提供するものでもある。

【発明の効果】

【0011】

本発明によれば、燃料溶液を零さずに、バイオ燃料電池に燃料溶液を容易に供給することができる。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の第1の実施形態に係る燃料漏れ防止構造に容器を取り付けた状態を模式的に示す断面図であり、(b)は容器から燃料溶液が1次貯留部に供給された状態を模式的に示す断面図である。

【図2】(c)は、本発明の第1の実施形態に係る燃料漏れ防止構造において、2次貯留部に燃料溶液が供給された状態を模式的に示す断面図である。

【図3】本発明の第1の実施形態に係る燃料漏れ防止構造を用いた発電の手順を説明するフローチャートである。

【図4】本発明の第1の実施形態に係る燃料漏れ防止構造の変形例を模式的に示す部分断面図である。

【図5】(a)は本発明の第2の実施形態に係る燃料漏れ防止構造において、1次貯留部に燃料溶液が供給された状態を模式的に示す断面図であり、(b)は2次貯留部に燃料溶液が供給された状態を模式的に示す断面図である。

【図6】(a)は本発明の第2の実施形態に係る燃料漏れ防止構造の変形例において、第1の部材を引き上げた状態を模式的に示す断面図であり、(b)は第1の部材を押し下げた状態を模式的に示す断面図である。

【図7】バイオ燃料電池の反応スキームを示す図である。

【発明を実施するための形態】

【0013】

本発明の燃料漏れ防止構造は、バイオ燃料電池の電池部に固定又は着脱可能に取り付けられ、当該バイオ燃料電池に燃料溶液を供給するものである。

【0014】

以下、本発明を実施するための形態について、添付の図面を参照して詳細に説明する。なお、本発明は、以下に示す各実施形態に限定されるものではない。また、説明は、以下の順序で行う。

1a.第1の実施形態

(容器で第1の部材を押圧する燃料漏れ防止構造の例)

1b.第1の実施形態の変形例

2a.第2の実施形態

(他の手段で第1の部材を押圧する燃料漏れ防止構造の例)

2b.第2の実施形態の変形例

【0015】

<1a.第1の実施の形態>

[全体構造]

図1(a)、(b)、図2(c)は第1の実施形態の燃料漏れ防止構造が電池部30に取り付けられたバイオ燃料電池を模式的に示す断面図である。本実施形態の燃料漏れ防止構造は、制御弁7と、当該制御弁7を制御する弁制御部20とを有している。

【0016】

[制御弁7]

制御弁7は液体用の弁であれば特に限定されない。ゲート弁、グローブ弁、ボール弁、バタフライ弁、ダイヤフラム弁等、一般に用いられているものを広く使用することができる。

【0017】

制御弁7は、バイオ燃料電池の電池部30に燃料を供給する燃料供給口に直接取り付けてもよいし、燃料供給口に接続された燃料供給路(配管や貯留部等)に取り付けても良い。ここでは、燃料溶液50を貯留可能な1次貯留部8が設けられ、制御弁7はその1次貯留部8に取り付けられている。

【0018】

[弁制御部20]

弁制御部20は押圧力に起因して制御弁7を開閉するものであれば特に限定されない。以下にその一例を具体的に説明する。

【0019】

本実施形態の弁制御部20は、燃料溶液50の通路である燃料供給部6と、燃料供給部6に取り付けられた第1の部材2aと、燃料供給部6の側方に配置された第2の部材2bとを有する。

【0020】

燃料供給部6は燃料溶液50の通路となるものであれば特に限定されず、例えば筒状である。燃料供給部6はバイオ燃料電池の電池部30に直接取付けてもよいが、ここでは、燃料供給部6の一端が1次貯留部8に取付けられている。

【0021】

制御弁7は1次貯留部8と燃料供給部6との間を仕切り、制御弁7を閉めると燃料供給部6が1次貯留部8から遮断され、制御弁7を開けると燃料供給部6が1次貯留部8と連通する。

【0022】

燃料供給部6の1次貯留部8と反対側の端部は開放され、飲料ボトル等の容器1を取り付ける取付口になっている。取付口の構造は特に限定されないが、例えば、液漏れ防止用Oリング9等の密着部材を配置してもよい。この場合、容器1の口部分は、その外壁面が液漏れ防止用Oリング9と密着し、容器1が燃料供給部6に固定され、燃料溶液50の液漏れも防止される。

【0023】

第1の部材2aは、燃料供給部6の取付口と仕切り弁7の間に配置されている。第1の部材2aは、移動可能な部材であれば特に限定されないが、例えば横方向(液体の通路である燃料供給部6と交差する方向)に移動可能な部材である。

【0024】

第2の部材2bは第1の部材2aを挟んで燃料供給部6とは反対側に配置されている。第1、第2の部材2a、2bの間にはバネや弾性体(ゴム等)からなる付勢部材5が配置されている。第1の部材2aが移動可能なのに対し、第2の部材2bは固定され、付勢部材5は第1の部材2aに燃料供給部6側へ向かう付勢力を与える。

【0025】

第1の部材2aに後述する押圧力がかからない状態では、第1の部材2aは付勢力によって燃料供給部6内部に突き出される。

【0026】

本実施形態においては、燃料漏れ防止構造に取付ける容器1の大きさや形状は予め決まっており、取付口や液漏れ防止用Oリング9は容器1に対応した大きさ、形状にされ、第1の部材2aは容器1に対応した位置に取り付けられている。本実施形態に対応する容器1の口部分を取付口に挿入すると、容器1の口部分先端が第1の部材2aに到達し、第1の部材2aの表面が容器1で押圧される。

【0027】

第1の部材2aの取付口と対面する面は傾斜し、傾斜面となっている。その傾斜面の垂線は、容器1の挿入方向(押圧方向)と一致せず、その押圧方向から傾斜している。その傾斜面の高さは、第2の部材2bに近いほど高く(取付口に近く)、第2の部材2bから遠い程低い(取付口から遠い)。

【0028】

容器1を更に押し込み、付勢部材5の付勢力を超える力を第1の部材2aに加えると、第1の部材2aが第2の部材2b側に押しのけられる。第1の部材2aの移動により、容器1の口部分先端は第1の部材2aの傾斜面上を滑りながら下方へ移動し、第1の部材2aは更に押しのけられ、第2の部材2b側に更に押しのけられる。

【0029】

第1、第2の部材2a、2bの互いに対面する面には電極3a、3b(第1、第2の電極)が設けられている。第2の電極3bは第1の部材2aの側方に位置し、第1の電極3aと対面する。

【0030】

押圧力がかからない状態では、第1の部材2aは付勢力で燃料供給部6側に押し出され、第2の部材2bから離間し、第1、第2の電極3a、3bが非接触で非通電状態にある。第1の部材2aが押圧力で第2の部材2b側に移動すると、第1、第2の電極3a、3bが接触して通電する。

【0031】

第1、第2の電極3a、3bと制御弁7は、制御装置4に接続されている。制御装置4は第1、第2の電極3a、3bの通電状態を検出し、非通電時に制御弁7を閉め、通電時に制御弁7を開けるように設定されている。すなわち、容器1による押圧力で通電状態が変化して、制御弁7が開閉する。

【0032】

なお、制御弁7は押圧力だけではなく、液量センサーや流量センサー等のセンサーからの信号で開閉させてもよい。例えば、1次貯留部8に液量を検出するセンサー10を設け、そのセンサー10を制御装置4に接続する。

【0033】

センサー10は1次貯留部8内の液量に応じた信号を制御装置4に伝達する。制御装置4はその信号に応じて制御弁7を開閉する。例えば、1次貯留部8の液量が決められた最大液量に達したら、第1、第2の電極3a、3bが通電時でも制御弁7を閉めるよう制御装置4を設定すれば、燃料溶液50のオーバーフローが防止される。

【0034】

また、1次貯留部8の液量が決められた最低設定量未満であり、かつ、第1、第2の電極3a、3bが通電時に、制御弁7を開けるよう制御装置4を設定すれば、燃料溶液50が適時補充される。

【0035】

センサー10の設置場所や数は特に限定されず、1次貯留部8以外の貯留部にセンサーを取り付けてもよい。例えば、電池部30と1次貯留部8との間に、更に2次貯留部13を設け、その2次貯留部13にセンサー18を設けることができる。

【0036】

2次貯留部13のセンサー18も、1次貯留部8のセンサー10と同様に、制御装置4に接続し、液量に応じて弁の開閉をさせることができる。2次貯留部13のセンサー18の検出信号で開閉する弁は、上記制御弁7でもよいし、他の弁でもよい。例えば、1次貯留部8と2次貯留部13の間に他の制御弁(副制御弁11)を設け、副制御弁11の開閉をさせることができる。

【0037】

電池部30から燃料溶液50の廃液を排出する際は、燃料供給部6の取付口から排出してもよいが、燃料供給部6が汚染され、別の容器1を取り付けた際に、その容器1が汚染される恐れがある。従って、廃液の排出専用の弁(廃液排出弁)を設けることが望ましい。廃液排出弁12の設置場所は特に限定されず、例えば2次貯留部13と1次貯留部8のいずれか一方又は両方に設置することができる。

【0038】

[電池部30]

本発明の燃料漏れ防止構造が取り付けられる電池部30は特に限定されないが、以下にその構造の一例を説明する。

【0039】

電池部30は、例えば、アノード14とカソード16とが、プロトン伝導体15を介して対向配置された構成とすることができる。その際、アノード14としては、導電性多孔質材料からなる電極の表面に酸化還元酵素が固定されたものなどを使用することができ、カソード16としては、導電性多孔質材料からなる電極の表面に、酸化還元酵素及び電子メディエーターが固定化されているものなどを使用することができる。ここで、電極の表面とは、電極の外面と、多孔質構造内部の内面との全体を含み、以下の記載においても同様とする。

【0040】

この構成の場合、アノード14では、表面に固定化された酵素により燃料を分解して、電子を取り出すと共にプロトン(H+)を発生する。アノード14とカソード16は、例えば集電体17に接続され、カソード16においては、アノード14からプロトン導電体15を介して輸送されたプロトンと、アノード14から集電体17を通って送られた電子と、例えば空気中の酸素とにより水を生成する。

【0041】

アノード14を形成する導電性多孔質材料には、公知の材料を使用することができるが、特に、多孔質カーボン、カーボンペレット、カーボンフェルト、カーボンペーパー、炭素繊維又は炭素微粒子の積層体などのカーボン系材料が好適である。更に、アノード14の表面に固定化させる酵素としては、例えば燃料がグルコースである場合は、グルコースを分解するグルコースデヒドロゲナーゼ(GDH)を使用することができる。

【0042】

更にまた、燃料にグルコースなどの単糖類を用いる場合には、アノード14表面に、GDHのような単糖類の酸化を促進して分解する酸化酵素と共に、補酵素酸化酵素や電子メディエーターが固定化されていることが望ましい。補酵素酸化酵素は、酸化酵素によって還元される補酵素(例えば、NAD+,NADP+など)と、補酵素の還元体(例えば、NADH,NADPHなど)を酸化するものであり、例えば、ジアホラーゼなどが挙げられる。この補酵素酸化酵素の作用により、補酵素が酸化体に戻るときに電子が生成され、補酵素酸化酵素から電子メディエーターを介して電極に電子が渡される。

【0043】

電子メディエーターとしては、キノン骨格を有する化合物を使用することが好ましく、特に、ナフトキノン骨格を有する化合物が好適である。具体的には、2−アミノ−1,4−ナフトキノン(ANQ)、2−アミノ−3−メチル−1,4−ナフトキノン(AMNQ)、2−メチル−1,4−ナフトキノン(VK3)、2−アミノ−3−カルボキシ−1,4−ナフトキノン(ACNQ)などを用いることができる。また、キノン骨格を有する化合物としては、ナフトキノン骨格を有する化合物以外に、例えば、アントラキノンやその誘導体を用いることもできる。更に、必要に応じて、キノン骨格を有する化合物と共に、電子メディエーターとして作用する1種又は2種以上の他の化合物を固定化してもよい。

【0044】

燃料に多糖類を用いる場合には、上述した酸化酵素、補酵素酸化酵素、補酵素及び電子メディエーターに加えて、多糖類の加水分解などの分解を促進し、グルコースなどの単糖類を生成する分解酵素が固定化されていることが望ましい。なお、ここでいう「多糖類」は、広義の多糖類であり、加水分解によって2分子以上の単糖を生じる全ての炭水化物を指し、二糖、三糖及び四糖などのオリゴ糖を含む。具体的には、デンプン、アミロース、アミロペクチン、グリコーゲン、セルロース、マルトース、スクロース及びラクトースなどが挙げられる。これらは2以上の単糖類が結合したものであり、いずれの多糖類においても結合単位の単糖類としてグルコースが含まれている。

【0045】

また、アミロースとアミロペクチンとはデンプンに含まれる成分であり、デンプンはアミロースとアミロペクチンとの混合物である。例えば、多糖類の分解酵素としてグルコアミラーゼを使用し、単糖類を分解する酸化酵素としてグルコースデヒドロゲナーゼを使用する場合には、燃料にはグルコアミラーゼによりグルコースにまで分解することができる多糖類を使用することができる。このような多糖類としては、例えばデンプン、アミロース、アミロペクチン、グリコーゲン及びマルトースなどが挙げられる。ここで、グルコアミラーゼは、デンプンなどのα−グルカンを加水分解し、グルコースを生成する分解酵素であり、グルコースデヒドロゲナーゼは、β−D−グルコースをD−グルコノ−δ−ラクトンに酸化する酸化酵素である。

【0046】

一方、カソード16を形成する導電性多孔質材料にも、公知の材料を使用することができるが、特に、多孔質カーボン、カーボンペレット、カーボンフェルト、カーボンペーパー、炭素繊維又は炭素微粒子の積層体などのカーボン系材料が好適である。このカソード16に固定化される酵素としては、酸素還元酵素、例えば、ビリルビンオキシダーゼ、ラッカーゼ及びアスコルビン酸オキシダーゼなどが挙げられる。また、これらの酵素と共に固定化される電子メディエーターとしては、例えば、ヘキサシアノ鉄酸カリウム、フェリシアン化カリウム及びオクタシアノタングステン酸カリウムなどが挙げられる。

【0047】

更に、プロトン伝導体15は、電子導電性がなくかつプロトン(H+)を輸送することが可能な材料であればよく、例えば、セロハン、ゼラチン及び含フッ素カーボンスルホン酸基を有するイオン交換樹脂などが挙げられる。また、プロトン伝導体として、電解質を使用することもできる。

【0048】

電池部30は、アノード14とカソード16の両方が燃料溶液に浸漬する浸水系であってもよいし、アノード14のみが燃料溶液50に接触し、カソード16が大気に曝される大気曝露系でもよい。

【0049】

なお、電池部30に設けられる各電極は、表面に酸化還元酵素が固定化されているものに限定されるものではなく、電極表面に酸化還元酵素が存在しているものであればよい。具体的には、表面に酸化還元酵素を有する微生物が付着し、アノード14及びカソード16において前述した作用が行われるような電極を使用することもできる。

【0050】

[燃料溶液50]

本発明に用いる燃料溶液50は特に限定されない。燃料溶液50は燃料となる「糖類」を含有する水溶液であればよい。燃料と水以外に、香料、着色料、保存料、分散剤等の添加剤を添加してもよく、専用に調整されたものに限らず、市販の飲料なども使用することができる。より具体的には、清涼飲料水、砂糖水、アルコール飲料等であって、ヒトが摂取可能なものである。燃料溶液50を収容する容器1も特に限定されず、一般に用いられるボトル(PETボトル、ガラス製ボトル)等を広く用いることができる。従って、市販されているボトル入り飲料をそのまま用いることができる。

【0051】

[動作]

次に、燃料漏れ防止構造の使用例について説明する。図3は使用例の手順を示すフローチャートである。

【0052】

(1)押圧

図3中符号S1の「押圧」は、容器1を燃料漏れ防止構造に取り付け、第1の部材2aに押圧力を加える工程である。第1の実施形態においては、燃料供給部6の取付口を下方に向け、容器1の口部分を下方から取付口に挿入し、容器1を燃料漏れ防止構造に取付ける。この時、第1の部材2aにかかる押圧力で電極接触S2が起こると、制御弁7が開弁S3する。

【0053】

(2)燃料供給

図3中の符号S4の「燃料供給」は、容器1の燃料溶液50を1次貯留部8、2次貯留部13に供給する工程である。容器1の取付け後、燃料漏れ防止構造及び電池部30の上下を逆にし、容器1の口を下方に向けると、容器1に収容されていた燃料溶液50が燃料供給部6に流れ込む。

【0054】

制御弁7が開弁S3されていると、図1(b)に示すように、燃料溶液50が燃料供給部6から1次貯留部8に供給される。なお、制御弁7を開弁S3するタイミングは、燃料漏れ防止構造及び電池部30の上下を逆にする前でも、逆にした後でもよい。

【0055】

1次貯留部8と2次貯留部13の間に副制御弁11が設けられている場合、制御装置4は、1次貯留部8の液量が決められた最大液量に達した時に副制御弁11を開弁する。制御装置4は、副制御弁11を開ける際、第1、第2の電極3a、3bが通電時でも制御弁7を閉弁し、燃料供給部6から1次貯留部8への燃料溶液50の過剰供給を防止する。

【0056】

図2(c)は2次貯留部13に燃料溶液50が供給された状態であり、燃料溶液50が電池部30の電極(アノード14)に接触して発電が開始する。発電の間、燃料溶液50を継続して2次貯留部13に供給してもよいが、2次貯留部13の液量を制御することが望ましい。例えば、2次貯留部13の液量が決められた最大液量に達したら副制御弁11を閉弁し、1次貯留部8から2次貯留部13への燃料溶液50の過剰供給を防止する。

【0057】

制御弁7及び副制御弁11を閉状態にし、燃料溶液50の燃料(糖類)が完全に消費されるまで発電させてもよい。また、制御弁7及び副制御弁11を開けて燃料溶液50を電池部30に補充し、発電を継続させてもよい。

【0058】

(3)廃液排出

図3中の符号S6の「廃液排出」は、電池部30から発電に使用後の燃料溶液50(廃液)を排出する工程である。

【0059】

発電により、燃料溶液50の糖類が消費されるだけではなく、ラクトン類等の分解物や水が発生する。従って、長時間の発電が必要な場合、燃料溶液50が交換されないと発電効率が落ちる。また、発電終了後の燃料溶液(廃液)を電池部30に留めておくと、アノード14やカソード16の劣化の原因にもなる。従って、発電中又は発電終了後のいずれか一方又は両方で、廃液を排出する工程が必要となる。

【0060】

発電中に廃液を排出する場合、手動又は制御装置4により廃液排出弁12を開ける。廃液排出弁12を開けるタイミングは特に限定されず、発電開始から所定時間が経過した時でもよいし、バイオ燃料電池の出力が低下した時でもよい。

【0061】

発電中に廃液排出弁12を開ける際には、手動又は制御装置4により、制御弁7、副制御弁11を開け、燃料溶液50を補充することが望ましい。例えば、廃液の排出により、1次貯留部8又は2次貯留部13の液量が決められた最低液量未満になったときに制御弁7、副制御弁11が開弁されるように制御装置4を設定する。

【0062】

発電終了後に廃液を排出する場合、廃液が燃料供給部6や容器1に流入することを防止するため、制御弁7と制御弁11の少なくとも一方を閉じた状態で、廃液排出弁12を開けることが望ましい。

【0063】

なお、電池部30への燃料溶液50の供給停止、及び又は、電池部30からの燃料溶液50の排出により、発電に有効な燃料溶液50がバイオ燃料電池内から無くなることで、発電は終了する。発電終了後は容器1を燃料漏れ防止構造から取り外すと、第1の押圧部材2aにかかる押圧力が解消され、電極接触S2が解消され、非通電状態になる。制御装置4は、センサー10、18からの信号に関わらず、第1、第2の電極3a、3bが非通電時に制御弁7を閉弁S5する。従って、発電終了後、電池部30は外部雰囲気から遮断される。

【0064】

容器1の取り外しは、燃料漏れ防止構造及び電池部30の上下を逆にし、容器1の口を上向きにしてから行えば、燃料溶液50が零れない。また、容器1の口を上向きにする前に、制御弁7と副制御弁11の少なくとも一方を閉じておけば、廃液が容器1に混入しない。

【0065】

本実施形態の燃料漏れ防止構造は、容器1の出し入れによる押圧力で、制御弁7を開閉されるから、電池部30への燃料溶液50供給が容易であり、液漏れも発生しない。容器1を取り付けない不使用時には制御弁7が閉じるから、電池部30の内部が乾燥せず、燃料溶液50等の粘度増大、それに伴う電極表面及び内部への燃料供給速度の低下が防止される。また、異物(微生物、昆虫、粉塵等)混入も防止されるので、電池部30の発電効率は低下しない。

【0066】

<1b.第1の実施形態の変形例>

以上は、容器1で第1の部材2aを直接押圧する場合について説明したが、本発明はこれに限定されない。

【0067】

図4は第1の実施形態の変形例であり、燃料供給部6の通路の内部に、上方向(取付口に向かう方向)と下方向(取付口から離れる方向)に移動可能な移動部材25が配置されている。

【0068】

移動部材25は、燃料供給部6の取付口と第1の部材2aとの間に位置し、容器1の口部分を取付口に挿入すると、その口部分の先端は移動部材25に押し当てられる。移動部材25は容器1で押圧されると下方向へ移動し、第1の部材2aに押し当てられ、第1の部材2aが押圧される。

【0069】

従って、この変形例において、第1の部材2aの押圧S1は、移動部材25を介して行われ、押圧により第1の部材2aが移動して電極接触S2が起こると制御弁7が開弁S3する。

【0070】

移動部材25の形状は特に限定されないが、例えばリング状であって、容器1の口と対面する通路を有する。従って、容器1の口部分先端が移動部材25に押し付けられた状態であっても、燃料溶液50は容器1から移動部材25の通路を通って燃料供給部6に供給される。

【0071】

移動部材25の容器1の口部分先端と接触する部分に、液漏れ防止用Oリング27を、移動部材27の通路を取り囲むように設ければ、容器1と移動部材27との間からの燃料溶液50の液漏れが防止される。

【0072】

図1、2に示した第1の実施形態では、燃料供給部6と容器1の間からの液漏れ防止のために、燃料供給部6の取付口を容器1の大きさに合わせてできるだけ小さくする必要がある。

【0073】

本変形例においては、燃料供給部6の取付口を、大型の容器1を取付け可能な程大径にできる。この場合、小型の容器1を取り付けると、燃料供給部6と容器1の間に隙間が生じるが、容器1の口部分先端が移動部材25(又は液漏れ防止用Oリング27)に密着することで、燃料溶液50の液漏れが防止される。よって、多様な大きさ多様な形状の容器1を使用できる。

【0074】

以上は、容器1で第1の部材2aを押圧する場合について説明したが、本発明はこれに限定されるものではない。以下に、容器1以外で第1の部材2aを押圧する態様について説明する。

【0075】

<2a.第2の実施の形態>

図5(a)、(b)は、本発明の第2の実施形態の燃料漏れ防止構造を模式的に示す断面図であり、第1の実施の形態と同じ部材には同じ符号を付して説明する。

【0076】

第1の部材2aは例えば棒状であって、一部(下端)が1次貯留部8に挿入され、他の一部(上端)が1次貯留部8の外部に露出する。本実施形態においては、第1の部材2aの内部に、燃料溶液50の通路(燃料導入部31)が設けられている。

【0077】

燃料導入部31は特に限定されないが、例えば、第1の部材2aの上端から下端まで貫通する貫通孔である。すなわち、燃料導入部31は1次貯留部8の内部空間を外部空間に接続する通路であり、燃料溶液50は燃料導入部31を通って1次貯留部8に導入される。

【0078】

第1の部材2aや燃料導入部31の形状は特に限定されないが、第1の部材2aを、燃料導入部31の上端部分が大径にされた漏斗状にすれば、燃料溶液50の導入がより簡単になる。

【0079】

本実施形態においても第1の部材2aは固定されず、例えば、上下に移動可能になっている。第2の部材2bは、1次貯留部8の内部に配置され、第2の電極3bは第1の電極3aの真下に位置する。従って、第1の部材2aを上方へ移動させると第1、第2の電極3a、3bが離れ、第1の部材2bを下方に移動させると、第1、第2の電極3a、3bが接近する。

【0080】

すなわち、第1の部材2aは、第1、第2の電極3a、3bが接近する又は離れる方向に移動し、第1の部材2aの移動により電極接触S2が起こり(図5(b))、又は、電極接触S2が解消される(図5(a))。すなわち、第1の部材2aの移動で第1、第2の電極3a、3bの通電状態が変化する。

【0081】

本実施形態においても、制御装置4は、第1、第2の電極3a、3bの通電状態の変化により制御弁7を開閉する。制御弁7は、例えば、1次貯留部8と2次貯留部13の間を仕切る仕切弁であり、制御弁7が開弁S3すると、1次貯留部8が2次貯留部13に接続される。

【0082】

第2の部材2bを燃料導入部31と対面配置し、電極接触S2時に燃料導入部31の端部を第2の部材2bで塞ぐようにすれば、第1の部材2a自身が1次貯留部8と外部空間を遮断/接続する仕切弁としても機能する。

【0083】

第1の部材2aは1次貯留部8の内部と外部を出入りするので、液漏れ防止のためには、1次貯留部8の第1の部材2a挿入部分に、液漏れ防止用Oリング34等を設けることが望ましい。

【0084】

本実施形態において、電池部30やその他の構造は特に限定されず、図1、2に示すものと同じでもよいし、異なってもよい。

【0085】

第2の部材2bは1次貯留部8の外に配置してもよい。例えば、第2の部材2bを第1の部材2aの上方に配置する。この場合、第1の部材2aを1次貯留部8に押し込むと、第1の部材2aが第2の部材2bから離間し、電極接触S2が解消される。逆に、第1の部材2aを1次貯留部8から引き上げると、第1の部材2aが第2の部材bに接近して電極接触S2が起こる。要するに、第2の実施の形態は、第1の部材2aを押圧する動作と(Push)、第1の部材2aを引き上げる動作(Pull)の押圧力で変化で制御弁7を開閉させるものである。

【0086】

[動作]

次に、第2の実施の形態にかかる燃料漏れ防止構造の使用例について説明する。

【0087】

(1)押圧

本実施形態においては、使用者が第1の部材2aを押し込んで押圧力を与える。この場合も押圧S1により電極接触S2が起こり、制御弁7が開弁S3する。電極接触S2で燃料導入部31が第2の部材2bで塞がれる構造の場合、電極接触S2の前に燃料導入部31に燃料溶液50を注入し、1次貯留部8に燃料溶液50を供給しておく。

【0088】

(2)燃料供給

電極接触S2により制御弁7が開弁S3すると、1次貯留部8の燃料溶液50が2次貯留部13に供給され、発電が開始する。このとき、燃料導入部31が第2の部材2bで塞がれる構造とすると、2次貯留部13に燃料溶液50が過剰供給されず、また、外部からの異物の進入も防止できる。

【0089】

センサー18は2次貯留部13内の液量に応じた信号を制御装置4へ伝達し、制御装置4は、2次貯留部13内の液量が設定された最大液量に達したら、第1、第2の電極3a、3bの通電時でも制御弁7を閉じる。

【0090】

(3)廃液排出

本実施形態においても、第1の実施形態と同様に、発電中と発電終了後のいずれか一方又は両方で廃液排出S6が可能である。

【0091】

廃液排出S6は、1次貯留部8、2次貯留部13のいずれか一方又は両方に設けた廃液排出弁12により行う。ここでは、2次貯留部13に廃液排出弁12を設けた場合について説明する。

【0092】

発電中に廃液排出S6を行う場合、制御弁7を閉じた状態で廃液排出弁12を開け、廃液を排出する。制御装置4は電極接触S2の状態であっても、2次貯留部13の液量が設定された最低液量以上の時には制御弁7の閉弁を維持するが、最低液量未満であり、かつ、電極接触S2の状態の時に制御弁7を開弁する。

【0093】

予め1次貯留部8に燃料溶液50を供給しておけば、制御弁7の開弁により新たな燃料溶液50が2次貯留部13に供給されるので、発電が中止せずに持続する。

【0094】

発電終了後に廃液を排出する場合、制御弁7を閉弁し、燃料導入部31を塞いだ状態にしてから廃液を排出すれば、廃液が燃料供給部3側に混入しない。

【0095】

<2b.第2の実施の変形例>

以上は、第1の部材2aの燃料導入部31に燃料溶液50を直接注入する場合について説明したが、本発明はこれに限定されない。図6(a)、(b)は本発明第2の実施の形態の変形例である。

【0096】

この変形例においては、1次貯留部8に燃料溶液50の導入部材39が取付けられている。導入部材39の形状は特に限定されないが、例えば上端が大径、下端が小径のホッパー形状(漏斗形状)であり、下端が1次貯留部8に挿入され、上端が外部空間に開放され、その上端から容器1の燃料溶液50が注がれる。

【0097】

第1の部材2aは導入部材39に挿通されており、導入部材39に燃料溶液50を注ぐと、燃料溶液50が第1の部材2aの周囲に供給される。燃料溶液50は第1の部材2aと導入部材39との間の隙間、又は第1の部材2aに形成された燃料導入部39を通って1次貯留部8に供給される。

【0098】

具体的には、燃料導入部39は、第1の部材2aの側面から第1の部材2aの下端までを貫通する折れ曲がった貫通孔であり、第1の部材2aの周囲に溜まった燃料溶液50は、その燃料導入部39を通って1次貯留部8に供給される。

【0099】

この変形例においても、第1の部材2aは上下に移動可能である。第1の部材2aは、押圧又は引き上げにより、導入部材39の内部で上下に移動し、第1、第2の電極3a、3bの通電状態が変化する。

【符号の説明】

【0100】

1 容器

2a、2b 第1、第2の部材

3a、3b 第1、第2の電極

4 制御装置

5 付勢部材

6 燃料供給部

7 制御弁

8 1次貯留部

11 副制御弁

12 廃液排出弁

13 2次貯留部

10、18 センサー

20 弁制御部

30 電池部

【特許請求の範囲】

【請求項1】

制御弁と、

前記制御弁の開閉を電気的に制御する弁制御部と、を備え、

前記制御弁は、バイオ燃料電池の電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられ、

前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉する、バイオ燃料電池用の燃料漏れ防止構造。

【請求項2】

前記弁制御部は第1、第2の電極を有し、

前記第1の電極は、押圧により移動可能な第1の部材に取り付けられ、前記第1の部材に前記押圧力がかかると、前記第1の部材が移動し、前記第1、第2の電極が接触して前記通電が起こる請求項1記載のバイオ燃料電池用の燃料漏れ防止構造。

【請求項3】

前記第2の電極は第2の部材に取り付けられ、

前記第1、第2の部材の間には付勢部材が配置され、前記第1の部材が前記第2の部材から離間する付勢力が働く請求項2記載の燃料漏れ防止構造。

【請求項4】

前記弁制御部は、燃料溶液の通路である燃料供給部を有し、

前記燃料供給部の一端は、前記燃料溶液が収容された容器の取付口となり、

前記第1の部材は前記取付口の下方に、前記第2の部材は前記第1の部材の側方にそれぞれ配置され、

前記第1の部材の表面のうち、前記取付口と対面する面は傾斜し、

当該傾斜した面は、前記第2の部材に近い程前記取付口に近く、前記第2の部材から遠い程前記取付口から遠くされた請求項3記載の燃料漏れ防止構造。

【請求項5】

前記弁制御部は、燃料溶液が貯留される1次貯留部を有し、

前記第1の部材は、前記1次貯留部に挿入され、

前記第2の電極は、前記1次貯留部内部の、前記第1の電極と対面する位置に配置され、

前記第1の部材は、前記第1、第2の電極同士が接近する方向と、前記第1、第2の電極同士が離間する方向に移動可能にされた請求項2又は請求項3のいずれか1項記載の燃料漏れ防止構造。

【請求項6】

前記第1の部材には、燃料溶液の通路である燃料導入部が形成された請求項5記載の燃料漏れ防止構造。

【請求項7】

表面に酵素が存在する電極を備える電池部と、

前記電池部に燃料溶液を供給する燃料漏れ防止構造と、を備え、

前記燃料漏れ防止構造は、制御弁と、

前記制御弁の開閉を電気的に制御する弁制御部と、を備え、

前記制御弁は、前記電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられ、

前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉する、バイオ燃料電池。

【請求項1】

制御弁と、

前記制御弁の開閉を電気的に制御する弁制御部と、を備え、

前記制御弁は、バイオ燃料電池の電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられ、

前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉する、バイオ燃料電池用の燃料漏れ防止構造。

【請求項2】

前記弁制御部は第1、第2の電極を有し、

前記第1の電極は、押圧により移動可能な第1の部材に取り付けられ、前記第1の部材に前記押圧力がかかると、前記第1の部材が移動し、前記第1、第2の電極が接触して前記通電が起こる請求項1記載のバイオ燃料電池用の燃料漏れ防止構造。

【請求項3】

前記第2の電極は第2の部材に取り付けられ、

前記第1、第2の部材の間には付勢部材が配置され、前記第1の部材が前記第2の部材から離間する付勢力が働く請求項2記載の燃料漏れ防止構造。

【請求項4】

前記弁制御部は、燃料溶液の通路である燃料供給部を有し、

前記燃料供給部の一端は、前記燃料溶液が収容された容器の取付口となり、

前記第1の部材は前記取付口の下方に、前記第2の部材は前記第1の部材の側方にそれぞれ配置され、

前記第1の部材の表面のうち、前記取付口と対面する面は傾斜し、

当該傾斜した面は、前記第2の部材に近い程前記取付口に近く、前記第2の部材から遠い程前記取付口から遠くされた請求項3記載の燃料漏れ防止構造。

【請求項5】

前記弁制御部は、燃料溶液が貯留される1次貯留部を有し、

前記第1の部材は、前記1次貯留部に挿入され、

前記第2の電極は、前記1次貯留部内部の、前記第1の電極と対面する位置に配置され、

前記第1の部材は、前記第1、第2の電極同士が接近する方向と、前記第1、第2の電極同士が離間する方向に移動可能にされた請求項2又は請求項3のいずれか1項記載の燃料漏れ防止構造。

【請求項6】

前記第1の部材には、燃料溶液の通路である燃料導入部が形成された請求項5記載の燃料漏れ防止構造。

【請求項7】

表面に酵素が存在する電極を備える電池部と、

前記電池部に燃料溶液を供給する燃料漏れ防止構造と、を備え、

前記燃料漏れ防止構造は、制御弁と、

前記制御弁の開閉を電気的に制御する弁制御部と、を備え、

前記制御弁は、前記電池部に燃料を導入する燃料供給口と、前記燃料供給口に接続された燃料供給路のいずれか一方又は両方に取り付けられ、

前記弁制御部は、押圧力に起因して発生する通電によって、前記制御弁を開閉する、バイオ燃料電池。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−249178(P2011−249178A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−122258(P2010−122258)

【出願日】平成22年5月28日(2010.5.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月28日(2010.5.28)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]