異物分離装置及び異物含有率の測定方法

【課題】作業の煩雑性や乾燥時での異物や検体材料の塊の散逸を低減させることにより測定精度を向上し、作業を軽減することができる異物分離装置を提供する。

【解決手段】溶媒と材料とを投入するための開口部Dを有する容器Cと、この容器C内で前記溶媒と前記材料とを攪拌するための攪拌手段1と、前記開口部Dを閉塞するための蓋体Bとを備える。前記蓋体Bは異物10を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部2を備える。

【解決手段】溶媒と材料とを投入するための開口部Dを有する容器Cと、この容器C内で前記溶媒と前記材料とを攪拌するための攪拌手段1と、前記開口部Dを閉塞するための蓋体Bとを備える。前記蓋体Bは異物10を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部2を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材料中の異物の分離に用いる装置と、この装置を用いた異物の含有率の測定方法に関するものである。特に、外壁材や屋根材の原材料で使用する強化繊維の良否判定に好適に用いられるものである。

【背景技術】

【0002】

セメント系無機質建材に強化繊維として、パルプ繊維が広く使用されている。しかし、パルプ繊維の種類によっては、リグニンや澱粉などの有機系副成分が含まれていることがある。これらの副成分が多く含まれると、パルプ繊維が解繊し難くなるだけでなく、セメントの硬化阻害が大きくなり所定の養生時間内で硬化でき難く、再養生の必要性が生じたり、セメントの硬化不足で不良品が発生したりするため、前記建材の生産効率が低下する問題がある。そこで、この問題を未然に防ぐために、材料のパルプ繊維の良否判定を精度高く行う必要がある。

【0003】

例えば、解繊したパルプ繊維とセメント材料及び水とを攪拌し、養生後のセメントスラリーを、ハンドネステスターでの値で評価することで、パルプ繊維がセメントの硬化性に対してどの程度影響を与えるかを予測する方法が提案されている(特許文献1参照)。

【0004】

しかし、この方法は、パルプ繊維を含むセメント組成物の物性的な評価方法であり、パルプ繊維以外の材料が含まれているため、材料のパルプ繊維そのものの品質を良否判定することが難しかった。

【0005】

そこで従来では、パルプ繊維そのものの品質を良否判定することが提案されている。例えば、図3(a)のように、混合装置C′に水と所定量に秤量したパルプ繊維を投入し、攪拌駆動部4′からの出力で、攪拌手段1′を回転させてパルプ繊維を水に分散させて解きほぐす。次に、図3(b)のように、そのパルプ繊維の混合液をろ紙や金属メッシュなどの分離機構2′を有する分離装置5′に移して吸引や振動装置7′による振動を加える。これにより、分離機構2′を通過させて水やパルプ繊維を除去すると共に、異物10′を分離機構2′で捕捉する。その後、図3(c)のように、分離装置5′から分離機構2′を取出して乾燥機8内で高温で異物10′の水分を蒸発させる。そして最後に、図3(d)のように、乾燥させた異物10′の乾燥重量を重量計9′にて測定し、異物10′の含有率を算出していた。

【0006】

しかし、上記の評価方法では、混合、分離、乾燥、重量測定と、各々の作業設備が分かれており、パルプ繊維を移し替える作業が必要で煩雑であった。また、混合工程や分離工程では、パルプ繊維の残留を極力無くすために、混合装置C′容器や吸引装置5′の容器部E′の内壁面等を水で十分に洗浄する必要があるため煩雑であった。しかも、十分に洗浄しても、異物10′やある特定の粒度の材料が混合装置C′の容器、並びに分離装置5′の容器部E′のそれぞれの内壁面に付着して残留することがあった。更に、分離装置5′から分離機構2′を取出して乾燥機8′で乾燥させると、分離機構2′の上に残った異物10′が乾燥機8′内の風等により散逸してしまうことがある。つまり各作業工程で異物10′の損失を抑えることが難しく、パルプ繊維の異物10′の含有率の測定精度を上げることが難しいという問題点が生じていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−201501号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の点に鑑みてなされたものであり、材料の良否判定において、評価作業を軽減して煩雑性を抑え、更に異物の損失を低くすることで、材料中の異物含有率を従来よりも精度高く測定できる異物分離装置及び異物含有率の測定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、溶媒に不溶な異物を含有する材料から前記異物を分離するための異物分離装置であって、前記溶媒と前記材料とを投入するための開口部を有する容器と、この容器内で前記溶媒と前記材料とを攪拌するための攪拌手段と、前記開口部を閉塞するための蓋体とを備えてなり、前記蓋体は前記異物を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部を備えて成ることを特徴とするものである。

【0010】

本発明に係る異物分離装置において、前記蓋体は、前記分離機能部の異物を捕捉する能力が異なる他の蓋体に、交換可能に形成されて成ることが好ましい。

【0011】

本発明に係る異物分離装置は、前記容器に開閉可能な通気穴を設けて成ることが好ましい。

【0012】

本発明に係る異物分離装置において、前記材料がパルプ繊維であることが好ましい。

【0013】

本発明に係る異物含有率の測定方法は、上記異物分離装置を用いて、材料中の溶媒に不溶な異物の含有率を測定する方法であって、前記容器に前記溶媒と前記材料とを前記開口部から投入し、前記攪拌手段により、前記容器内で前記溶媒と前記材料とを攪拌して混合し、前記開口部を閉塞するように前記容器に装着された前記蓋体を通じて混合された前記溶媒と前記材料との混合液を、前記容器から排出すると共に、前記蓋体の分離機能部により前記異物を補捉し、その後、前記蓋体を装着した状態の前記容器内で、前記補捉した異物を乾燥し、更に、前記蓋体を装着した状態の前記容器と共に、前記乾燥した異物の重量を測定することを特徴とするものである。

【0014】

本発明に係る異物含有率の測定方法において、前記材料がパルプ繊維であることが好ましい。

【発明の効果】

【0015】

本発明の異物分離装置及び異物含有率の測定方法では、材料の良否判定において、評価作業を軽減して煩雑性を抑え、更に異物の損失を低くすることで、材料中の異物含有率を従来よりも精度高く測定できる。

【図面の簡単な説明】

【0016】

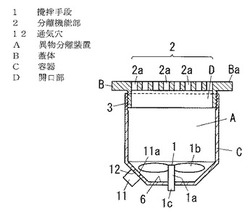

【図1】本発明の異物分離装置の実施の形態の一例を示す概略縦断面図である。

【図2】本発明の測定方法の一例を示す概略図であり、(a)は混合工程、(b)は 分離工程、(c)は乾燥工程、(d)は重量測定工程である。

【図3】従来の測定方法を示す概略図であり、(a)は混合工程、(b)は分離工程 、(c)は乾燥工程、(d)は重量測定工程である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態を説明する。

本発明における異物分離装置Aは、開口部Dを有する容器Cと、開口部Dを閉塞するための蓋体Bとを備えてなる。容器Cは、上面に開口部Dを設けられた有底筒状などで形成されている。また、開口部Dは、溶媒と測定対象の材料とを容器C内へ容易に投入できる大きさに開口されている。更に、容器Cの底部6の中心付近には、回転軸1aとその上端部に設けられた攪拌翼1bとから構成される攪拌手段1が備えられている。回転軸1aの下端部は、底部6の内から外へ所定長さで突出するように形成された突出部1cがある。また更に、容器Cの底部6付近に厚み方向に貫通した通気穴12が設けられており、この通気穴12は蓋様部材11で開閉可能となっている。この蓋様部材11は、通気穴12にねじ込むことで容器Cに取り付けられる。ここで、蓋様部材11が通気穴12を閉塞すると、蓋様部材11の先端面11aと容器Cの内壁面とが面一になるように形成されている。

【0018】

また、蓋体Bの底面には下方へ伸びるように所定の長さの嵌合リブ3が備えられている。この嵌合リブ3が、開口部Dの上面から下方へ所定の深さで嵌合することにより、蓋体Bが容器Cに装着される状態となる。また更に、蓋体Bには、天面Baから厚み方向に貫通ように複数の排出孔2aから成る分離機能部2が備えられている。

【0019】

更に、この蓋体Bは、捕捉する異物の分離能力に応じて、形態(スリットやメッシュなど)や目開きなどで異なる分離能力を有する分離機能部2を備えた他の蓋体Bに交換することができる。他にも、蓋体Bに備えられた分離機能部2を脱着可能にし、必要に応じて形態や目開きなどが異なる他の分離機能部2に交換することもできる。この場合、分離機能部2で異物を捕捉できれば、分離機能部2の形態や目開きなどは、特に限定されないが、例えば、メッシュ状またはスリット状などの形態で、目開きが0.5mm〜1.5mmのものであることが好ましい。

【0020】

ここで、容器Cや蓋体Bなどの材質は、溶媒や乾燥温度などに耐え得るものであれば、特に限定はされないが、例えば、ステンレス、アルミニウム、ポリプロピレン、ポリエチレン、メラミン樹脂などの金属製または樹脂製のものが挙げられる。

【0021】

本発明の異物含有率の測定は以下の方法にて行うことができる。

【0022】

測定対象の材料としては、主としてパルプ繊維を用いることができ、例えばシート状に成形されたパルプ繊維や、綿状に作製されたパルプ繊維を用いることができる。しかしこれに限らず、ポリプロピレン繊維、ビニロン繊維、セメント材料なども測定対象の材料として用いることができる。更に、溶媒に可分散又は可溶な成分からなる粉体や固形等の材料に、溶媒に対して難分散性又は難溶性の異物10を含有しているものであれば、測定対象として、幅広く応用して用いることができる。

【0023】

また、溶媒は材料の成分の特性(溶解性や分散性など)に適した液体であれば、限定されないが、例えば、水若しくは異物の無い水溶液や、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノールなどの極性プロトン性有機溶媒や、ジメチルスルホキシド、N,N−ジメチルホルムアミド、アセトン、テトラヒドロフランなどの極性非プロトン性有機溶媒や、酢酸エチル、クロロホルム、ジエチルエーテル、トルエン、ベンゼン、ヘキサンなどの無極性有機溶媒などが挙げられる。

【0024】

ここで溶媒に不溶な異物10とは、材料に含まれた溶媒に対して難溶性又は難分散性の副成分の塊もしくはその副成分などにより材料が凝集した塊である。例えば、パルプ繊維の場合では、パルプ繊維以外の塊または、リグニンや澱粉などの有機系副成分によりパルプ繊維が凝集して解繊し難くなった塊である。

【0025】

図2(a)で示されるように、容器Cは、底部6付近に設けられた通気穴12が蓋様部材11で閉塞されている。この容器C内に開口部Dから、溶媒と所定量に秤量した材料とを投入した後、容器Cに蓋体Bを装着する。このとき、容器Cに投入する測定対象の材料の量は、溶媒を100質量部としたとき、1質量部〜10質量部であることが好ましい。次に異物分離装置A(容器Cに蓋体Bを装着した状態)を、攪拌駆動部4の上に設置した状態にする。この時、突出部1cは、攪拌駆動部4に接続されており、攪拌手段1の動作が突出部1cを介して、攪拌駆動部4により制御されるようになっている。このことから、攪拌駆動部4からの制御出力を調節して、所定の攪拌速度で攪拌手段1を作動させて、異物分離装置A内で溶媒と材料とを所定時間攪拌して十分に混合させる。このとき、攪拌手段1の攪拌速度は、10000rpm〜20000rpmであることが好ましい。この範囲であると、材料は溶媒に均一に分散又は溶解し、難分散性又は難溶性の異物10は凝集したままにすることができる。攪拌速度が、10000rpmより小さいと、材料を溶媒に所定時間内に分散することができない恐れがある。また、20000rpmより大きいと液が飛び散ったり、各種装置が破損する恐れがあり、安全性の面で問題がある。

【0026】

次に、図2(b)で示す分離工程では、異物分離装置Aを天地逆にして、蓋体Bの天面Baと収液部5の上面とが接して、収液部5の上に異物分離装置Aが設置される。そして、収液部5の下端には廃液路5aが備えられ、更に、この廃液路5aには、吸引ポンプなどが備えられている。この吸引ポンプなどが負圧をかけると、収液部5から蓋体Bの排出孔2aを通じて、異物分離装置Aの内部の混合液に吸引作用が及ぶ。この吸引作用により、分離機能部2で異物10が捕捉されると共に、溶媒と材料は排出孔2aを通じて収液部5に向かって排出される。また、吸引ポンプなどで負圧をかけずに、蓋体Bに振動装置7から振動を与えても、異物分離装置A内の混合液の溶媒と材料を蓋体Bの排出孔2aを通じて収液部5へ向けて排出しつつ、分離機能部2で異物10を捕捉することができる。更に、吸引ポンプなどで負圧をかけると共に、蓋体Bに振動装置7から振動を与えて異物分離装置A内の混合液の溶媒と材料を蓋体Bの排出孔2aを通じて排出しつつ、分離機能部2で異物10を捕捉することができる。

【0027】

上記のように、吸引や振動を与えて異物分離装置A内の混合液を排出する場合において、異物分離装置A内の液面が低下すると、異物分離装置Aの内圧が低下して、異物分離装置Aから溶媒と材料を排出し難くなることがある。そのため、容器Cから蓋様部材11を外して、通気穴12を開口状態にする。このことで、異物分離装置Aの内圧が外圧と同一となり、容器内の減圧が原因で、溶媒と材料が排出孔2aを通じて排出され難くなることを防止することができる。他にも、通気穴12に給気管の開口部を接続することができる。この給気管は給気装置などに接続されており、給気装置などから供給された気体を給気管を通じて異物分離装置A内へ給気すると、内圧が高まり、異物分離装置Aから溶媒と材料を排出しつつ、分離機能部2で異物10を捕捉することができる。

【0028】

また、通気穴12の開口部から、エアノズルや筒状の管の開口部などを挿入することで、空気や溶媒などを異物分離装置Aの内部へ供給し、容器Cの内壁面や攪拌手段1に付着した材料を異物分離装置A内の混合液へ洗い出して、材料の残留を最小限に抑えることができる。

【0029】

なお、蓋様部材11の先端面11aは容器Cの内壁面と面一となるように形成されることが好ましい。もし先端面11aと容器Cの内壁面とで凹凸面を形成すると、この凹凸面に材料が残留し易くなってしまい、異物10の重量測定に影響が生じるからである。

【0030】

また容器Cに設けられた通気穴12は、測定対象の材料の性状に適した大きさにすることができるが、例えば、通気穴12が円形の場合、穴径を5mm〜10mmにすることが好ましい。5mmより小さいと通気穴12の用途を満たさない可能性があり、10mmより大きい場合では、蓋様部材11を取外すと、その先端面11aに無視できない程度の異物10などが付着して異物10の損失が生じてしまう恐れがある。

【0031】

次に、図2(c)で示される乾燥工程では、異物分離装置Aは、蓋体Bを容器Cに装着した状態で、分離機能部2で補捉された異物10を乾燥機8内で乾燥させることができる。このとき、乾燥機8内の温度が100℃〜120℃であることが好ましい。蓋体Bを容器Cに装着した状態にすることで、分離機能部2で捕捉された異物10に乾燥機8内の風などが、吹き付けられにくくなり、異物10が散逸することを抑えることができる。このとき、通気穴12を開口したままで乾燥させると、風などによる異物10の散逸を抑えるだけでなく、気化した溶媒の蒸気が容器C内に留まり難くなるため、より速く乾燥することができる。更に、分離機能部2での目詰まりなどが原因で、乾燥工程での加温で異物分離装置Aの内圧が高まって、異物分離装置Aを破裂破損させることを防止することができる。尚、分離機能部2で目詰まりの程度が大きい場合では、通気穴12だけでは、異物分離装置Aの内圧上昇を抑えられず内圧が高まり、装置Aが破裂破損する恐れがある。その場合は、蓋体Bを装置Aから外して、隙間があくように容器Cを蓋体Bの上に被せるようにして、容器Cと共に乾燥してもよい。

【0032】

次に、図2(d)で示される重量測定工程は、乾燥後の異物分離装置A(蓋様部材11を装着していない状態)の重量を重量計9で計測して、異物10の残渣重量を測定するものである。このとき、使用前(溶媒と材料を容器C内に投入する前)の異物分離装置Aの乾燥重量(蓋様部材11を装着していない状態の容器Cと蓋体Bの乾燥重量の合計)を重量計9で計量しておく必要がある。このことで、乾燥工程で異物分離装置Aの内部で異物10を乾燥させた後の異物分離装置Aの重量から、使用前の異物分離装置Aの乾燥重量を差し引くことで、異物10の残渣重量を測定することができる。更に、この異物10の残渣重量と、投入前の材料の秤量値との比から材料に含まれる異物10の含有率を測定することができる。

【0033】

本発明の異物含有率の測定方法では、混合、分離、乾燥、重量測定の各作業工程を、同一の異物分離装置A内で行うので、測定対象の材料を移し替える必要がなく、作業の煩雑性を低減することができ、また、異物10の損失を抑えることができる。そのため、材料中に含まれる異物10の含有率を従来よりも精度高く測定できる。

【0034】

以下に溶媒として水、測定対象の材料としてパルプ繊維を用いて、従来技術と比較実験を行った。

【0035】

水400質量部と、繊維長さ1〜3mmに調整された綿状のパルプ繊維(具体的には、針葉樹・広葉樹混用リサイクルパルプ)18質量部とを混合装置C′に投入し後、12000rpmで攪拌手段1′を回転させて、パルプ繊維が水に十分に分散した混合液を調製した(図3(a))。次に1mm目開き金網の分離機構2′を装着した分離装置5の容器部E′内に上記混合液を投入した。この際、混合液を投入した後の混合装置C′の容器内を十分に流水洗浄し、その液も分離装置5′の容器E′内へ投入した。その後、吸引ポンプで0.02MPaの負圧をかけて、分離機構2′で異物10′を捕捉しつつ、水と解繊したパルプ繊維とを排出した。この際、分離装置5′の容器部E′の内壁を十分に流水洗浄しながら異物10′を分離して採取した(図3(b))。その後、分離装置5′から分離機構2′を取出し、105℃に加温された乾燥機8′内で、異物10′を補足した分離機構2′を静置して異物10′を乾燥させた(図3(c))。そして最後に、この乾燥させた分離機構2′を重量計9′で計量し、異物10′の乾燥重量を測定した(図3(d))。しかし、上記のような従来方法では、混合装置C′の容器や分離装置5′の容器部E′の内壁を十分に流水洗浄しても、異物10′の一部は付着し続け、また、乾燥する際には、乾燥機8′内の風などで一部の異物10′が散逸してしまっていた。つまり、各作業工程に移るたびに、異物10′を損失してしまい、測定対象のパルプ繊維に含まれる異物10′の含有率を精度高く測定することが難しい。

【0036】

一方、本発明の測定方法では、上記と同様、同量の水とパルプ繊維とを容器C内に投入し、1mm目開き金網の分離機能を備えた蓋体Bを上記容器Cに装着して、異物分離装置Aの形態にした。この異物分離装置Aを攪拌駆動部4の上に設置し、12000rpmで攪拌手段1を回転させて、パルプ繊維が水に十分に分散した混合液を調製した(図2(a))。次に、この異物分離装置Aを天地逆にし、収液部5の上面に設置して、吸引ポンプで0.02MPaの負圧をかけて、分離機能部2で異物10を捕捉しつつ、水と解繊したパルプ繊維とを収液部5へ排出した。この際、蓋様部材11を異物分離装置Aから取り外すことで通気穴12を開口し、この開口部からエアノズルを挿入して、エアノズルから噴出される空気を異物分離装置Aの内壁面や攪拌翼1bなどに吹き付け、付着したパルプ繊維などを未排出の混合液へ吹き落とした(図2(b))。その後、室内を105℃に加温された乾燥機8に、この異物分離装置Aを入れ、静置して乾燥させた(図2(c))。そして最後に、上記乾燥させた異物分離装置Aの重量を計量し、異物10の乾燥重量を測定した(図2(d))。この方法だと、作業の煩雑性を低減することができ、また、異物10の損失も抑えることができた。その結果、従来技術よりも、精度の高い異物10の含有率を容易に測定することができた。

【符号の説明】

【0037】

1 攪拌手段

2 分離機能部

10 異物

12 通気穴

A 異物分離装置

B 蓋体

C 容器

D 開口部

【技術分野】

【0001】

本発明は、材料中の異物の分離に用いる装置と、この装置を用いた異物の含有率の測定方法に関するものである。特に、外壁材や屋根材の原材料で使用する強化繊維の良否判定に好適に用いられるものである。

【背景技術】

【0002】

セメント系無機質建材に強化繊維として、パルプ繊維が広く使用されている。しかし、パルプ繊維の種類によっては、リグニンや澱粉などの有機系副成分が含まれていることがある。これらの副成分が多く含まれると、パルプ繊維が解繊し難くなるだけでなく、セメントの硬化阻害が大きくなり所定の養生時間内で硬化でき難く、再養生の必要性が生じたり、セメントの硬化不足で不良品が発生したりするため、前記建材の生産効率が低下する問題がある。そこで、この問題を未然に防ぐために、材料のパルプ繊維の良否判定を精度高く行う必要がある。

【0003】

例えば、解繊したパルプ繊維とセメント材料及び水とを攪拌し、養生後のセメントスラリーを、ハンドネステスターでの値で評価することで、パルプ繊維がセメントの硬化性に対してどの程度影響を与えるかを予測する方法が提案されている(特許文献1参照)。

【0004】

しかし、この方法は、パルプ繊維を含むセメント組成物の物性的な評価方法であり、パルプ繊維以外の材料が含まれているため、材料のパルプ繊維そのものの品質を良否判定することが難しかった。

【0005】

そこで従来では、パルプ繊維そのものの品質を良否判定することが提案されている。例えば、図3(a)のように、混合装置C′に水と所定量に秤量したパルプ繊維を投入し、攪拌駆動部4′からの出力で、攪拌手段1′を回転させてパルプ繊維を水に分散させて解きほぐす。次に、図3(b)のように、そのパルプ繊維の混合液をろ紙や金属メッシュなどの分離機構2′を有する分離装置5′に移して吸引や振動装置7′による振動を加える。これにより、分離機構2′を通過させて水やパルプ繊維を除去すると共に、異物10′を分離機構2′で捕捉する。その後、図3(c)のように、分離装置5′から分離機構2′を取出して乾燥機8内で高温で異物10′の水分を蒸発させる。そして最後に、図3(d)のように、乾燥させた異物10′の乾燥重量を重量計9′にて測定し、異物10′の含有率を算出していた。

【0006】

しかし、上記の評価方法では、混合、分離、乾燥、重量測定と、各々の作業設備が分かれており、パルプ繊維を移し替える作業が必要で煩雑であった。また、混合工程や分離工程では、パルプ繊維の残留を極力無くすために、混合装置C′容器や吸引装置5′の容器部E′の内壁面等を水で十分に洗浄する必要があるため煩雑であった。しかも、十分に洗浄しても、異物10′やある特定の粒度の材料が混合装置C′の容器、並びに分離装置5′の容器部E′のそれぞれの内壁面に付着して残留することがあった。更に、分離装置5′から分離機構2′を取出して乾燥機8′で乾燥させると、分離機構2′の上に残った異物10′が乾燥機8′内の風等により散逸してしまうことがある。つまり各作業工程で異物10′の損失を抑えることが難しく、パルプ繊維の異物10′の含有率の測定精度を上げることが難しいという問題点が生じていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−201501号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は上記の点に鑑みてなされたものであり、材料の良否判定において、評価作業を軽減して煩雑性を抑え、更に異物の損失を低くすることで、材料中の異物含有率を従来よりも精度高く測定できる異物分離装置及び異物含有率の測定方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明は、溶媒に不溶な異物を含有する材料から前記異物を分離するための異物分離装置であって、前記溶媒と前記材料とを投入するための開口部を有する容器と、この容器内で前記溶媒と前記材料とを攪拌するための攪拌手段と、前記開口部を閉塞するための蓋体とを備えてなり、前記蓋体は前記異物を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部を備えて成ることを特徴とするものである。

【0010】

本発明に係る異物分離装置において、前記蓋体は、前記分離機能部の異物を捕捉する能力が異なる他の蓋体に、交換可能に形成されて成ることが好ましい。

【0011】

本発明に係る異物分離装置は、前記容器に開閉可能な通気穴を設けて成ることが好ましい。

【0012】

本発明に係る異物分離装置において、前記材料がパルプ繊維であることが好ましい。

【0013】

本発明に係る異物含有率の測定方法は、上記異物分離装置を用いて、材料中の溶媒に不溶な異物の含有率を測定する方法であって、前記容器に前記溶媒と前記材料とを前記開口部から投入し、前記攪拌手段により、前記容器内で前記溶媒と前記材料とを攪拌して混合し、前記開口部を閉塞するように前記容器に装着された前記蓋体を通じて混合された前記溶媒と前記材料との混合液を、前記容器から排出すると共に、前記蓋体の分離機能部により前記異物を補捉し、その後、前記蓋体を装着した状態の前記容器内で、前記補捉した異物を乾燥し、更に、前記蓋体を装着した状態の前記容器と共に、前記乾燥した異物の重量を測定することを特徴とするものである。

【0014】

本発明に係る異物含有率の測定方法において、前記材料がパルプ繊維であることが好ましい。

【発明の効果】

【0015】

本発明の異物分離装置及び異物含有率の測定方法では、材料の良否判定において、評価作業を軽減して煩雑性を抑え、更に異物の損失を低くすることで、材料中の異物含有率を従来よりも精度高く測定できる。

【図面の簡単な説明】

【0016】

【図1】本発明の異物分離装置の実施の形態の一例を示す概略縦断面図である。

【図2】本発明の測定方法の一例を示す概略図であり、(a)は混合工程、(b)は 分離工程、(c)は乾燥工程、(d)は重量測定工程である。

【図3】従来の測定方法を示す概略図であり、(a)は混合工程、(b)は分離工程 、(c)は乾燥工程、(d)は重量測定工程である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態を説明する。

本発明における異物分離装置Aは、開口部Dを有する容器Cと、開口部Dを閉塞するための蓋体Bとを備えてなる。容器Cは、上面に開口部Dを設けられた有底筒状などで形成されている。また、開口部Dは、溶媒と測定対象の材料とを容器C内へ容易に投入できる大きさに開口されている。更に、容器Cの底部6の中心付近には、回転軸1aとその上端部に設けられた攪拌翼1bとから構成される攪拌手段1が備えられている。回転軸1aの下端部は、底部6の内から外へ所定長さで突出するように形成された突出部1cがある。また更に、容器Cの底部6付近に厚み方向に貫通した通気穴12が設けられており、この通気穴12は蓋様部材11で開閉可能となっている。この蓋様部材11は、通気穴12にねじ込むことで容器Cに取り付けられる。ここで、蓋様部材11が通気穴12を閉塞すると、蓋様部材11の先端面11aと容器Cの内壁面とが面一になるように形成されている。

【0018】

また、蓋体Bの底面には下方へ伸びるように所定の長さの嵌合リブ3が備えられている。この嵌合リブ3が、開口部Dの上面から下方へ所定の深さで嵌合することにより、蓋体Bが容器Cに装着される状態となる。また更に、蓋体Bには、天面Baから厚み方向に貫通ように複数の排出孔2aから成る分離機能部2が備えられている。

【0019】

更に、この蓋体Bは、捕捉する異物の分離能力に応じて、形態(スリットやメッシュなど)や目開きなどで異なる分離能力を有する分離機能部2を備えた他の蓋体Bに交換することができる。他にも、蓋体Bに備えられた分離機能部2を脱着可能にし、必要に応じて形態や目開きなどが異なる他の分離機能部2に交換することもできる。この場合、分離機能部2で異物を捕捉できれば、分離機能部2の形態や目開きなどは、特に限定されないが、例えば、メッシュ状またはスリット状などの形態で、目開きが0.5mm〜1.5mmのものであることが好ましい。

【0020】

ここで、容器Cや蓋体Bなどの材質は、溶媒や乾燥温度などに耐え得るものであれば、特に限定はされないが、例えば、ステンレス、アルミニウム、ポリプロピレン、ポリエチレン、メラミン樹脂などの金属製または樹脂製のものが挙げられる。

【0021】

本発明の異物含有率の測定は以下の方法にて行うことができる。

【0022】

測定対象の材料としては、主としてパルプ繊維を用いることができ、例えばシート状に成形されたパルプ繊維や、綿状に作製されたパルプ繊維を用いることができる。しかしこれに限らず、ポリプロピレン繊維、ビニロン繊維、セメント材料なども測定対象の材料として用いることができる。更に、溶媒に可分散又は可溶な成分からなる粉体や固形等の材料に、溶媒に対して難分散性又は難溶性の異物10を含有しているものであれば、測定対象として、幅広く応用して用いることができる。

【0023】

また、溶媒は材料の成分の特性(溶解性や分散性など)に適した液体であれば、限定されないが、例えば、水若しくは異物の無い水溶液や、メタノール、エタノール、1−プロパノール、2−プロパノール、1−ブタノールなどの極性プロトン性有機溶媒や、ジメチルスルホキシド、N,N−ジメチルホルムアミド、アセトン、テトラヒドロフランなどの極性非プロトン性有機溶媒や、酢酸エチル、クロロホルム、ジエチルエーテル、トルエン、ベンゼン、ヘキサンなどの無極性有機溶媒などが挙げられる。

【0024】

ここで溶媒に不溶な異物10とは、材料に含まれた溶媒に対して難溶性又は難分散性の副成分の塊もしくはその副成分などにより材料が凝集した塊である。例えば、パルプ繊維の場合では、パルプ繊維以外の塊または、リグニンや澱粉などの有機系副成分によりパルプ繊維が凝集して解繊し難くなった塊である。

【0025】

図2(a)で示されるように、容器Cは、底部6付近に設けられた通気穴12が蓋様部材11で閉塞されている。この容器C内に開口部Dから、溶媒と所定量に秤量した材料とを投入した後、容器Cに蓋体Bを装着する。このとき、容器Cに投入する測定対象の材料の量は、溶媒を100質量部としたとき、1質量部〜10質量部であることが好ましい。次に異物分離装置A(容器Cに蓋体Bを装着した状態)を、攪拌駆動部4の上に設置した状態にする。この時、突出部1cは、攪拌駆動部4に接続されており、攪拌手段1の動作が突出部1cを介して、攪拌駆動部4により制御されるようになっている。このことから、攪拌駆動部4からの制御出力を調節して、所定の攪拌速度で攪拌手段1を作動させて、異物分離装置A内で溶媒と材料とを所定時間攪拌して十分に混合させる。このとき、攪拌手段1の攪拌速度は、10000rpm〜20000rpmであることが好ましい。この範囲であると、材料は溶媒に均一に分散又は溶解し、難分散性又は難溶性の異物10は凝集したままにすることができる。攪拌速度が、10000rpmより小さいと、材料を溶媒に所定時間内に分散することができない恐れがある。また、20000rpmより大きいと液が飛び散ったり、各種装置が破損する恐れがあり、安全性の面で問題がある。

【0026】

次に、図2(b)で示す分離工程では、異物分離装置Aを天地逆にして、蓋体Bの天面Baと収液部5の上面とが接して、収液部5の上に異物分離装置Aが設置される。そして、収液部5の下端には廃液路5aが備えられ、更に、この廃液路5aには、吸引ポンプなどが備えられている。この吸引ポンプなどが負圧をかけると、収液部5から蓋体Bの排出孔2aを通じて、異物分離装置Aの内部の混合液に吸引作用が及ぶ。この吸引作用により、分離機能部2で異物10が捕捉されると共に、溶媒と材料は排出孔2aを通じて収液部5に向かって排出される。また、吸引ポンプなどで負圧をかけずに、蓋体Bに振動装置7から振動を与えても、異物分離装置A内の混合液の溶媒と材料を蓋体Bの排出孔2aを通じて収液部5へ向けて排出しつつ、分離機能部2で異物10を捕捉することができる。更に、吸引ポンプなどで負圧をかけると共に、蓋体Bに振動装置7から振動を与えて異物分離装置A内の混合液の溶媒と材料を蓋体Bの排出孔2aを通じて排出しつつ、分離機能部2で異物10を捕捉することができる。

【0027】

上記のように、吸引や振動を与えて異物分離装置A内の混合液を排出する場合において、異物分離装置A内の液面が低下すると、異物分離装置Aの内圧が低下して、異物分離装置Aから溶媒と材料を排出し難くなることがある。そのため、容器Cから蓋様部材11を外して、通気穴12を開口状態にする。このことで、異物分離装置Aの内圧が外圧と同一となり、容器内の減圧が原因で、溶媒と材料が排出孔2aを通じて排出され難くなることを防止することができる。他にも、通気穴12に給気管の開口部を接続することができる。この給気管は給気装置などに接続されており、給気装置などから供給された気体を給気管を通じて異物分離装置A内へ給気すると、内圧が高まり、異物分離装置Aから溶媒と材料を排出しつつ、分離機能部2で異物10を捕捉することができる。

【0028】

また、通気穴12の開口部から、エアノズルや筒状の管の開口部などを挿入することで、空気や溶媒などを異物分離装置Aの内部へ供給し、容器Cの内壁面や攪拌手段1に付着した材料を異物分離装置A内の混合液へ洗い出して、材料の残留を最小限に抑えることができる。

【0029】

なお、蓋様部材11の先端面11aは容器Cの内壁面と面一となるように形成されることが好ましい。もし先端面11aと容器Cの内壁面とで凹凸面を形成すると、この凹凸面に材料が残留し易くなってしまい、異物10の重量測定に影響が生じるからである。

【0030】

また容器Cに設けられた通気穴12は、測定対象の材料の性状に適した大きさにすることができるが、例えば、通気穴12が円形の場合、穴径を5mm〜10mmにすることが好ましい。5mmより小さいと通気穴12の用途を満たさない可能性があり、10mmより大きい場合では、蓋様部材11を取外すと、その先端面11aに無視できない程度の異物10などが付着して異物10の損失が生じてしまう恐れがある。

【0031】

次に、図2(c)で示される乾燥工程では、異物分離装置Aは、蓋体Bを容器Cに装着した状態で、分離機能部2で補捉された異物10を乾燥機8内で乾燥させることができる。このとき、乾燥機8内の温度が100℃〜120℃であることが好ましい。蓋体Bを容器Cに装着した状態にすることで、分離機能部2で捕捉された異物10に乾燥機8内の風などが、吹き付けられにくくなり、異物10が散逸することを抑えることができる。このとき、通気穴12を開口したままで乾燥させると、風などによる異物10の散逸を抑えるだけでなく、気化した溶媒の蒸気が容器C内に留まり難くなるため、より速く乾燥することができる。更に、分離機能部2での目詰まりなどが原因で、乾燥工程での加温で異物分離装置Aの内圧が高まって、異物分離装置Aを破裂破損させることを防止することができる。尚、分離機能部2で目詰まりの程度が大きい場合では、通気穴12だけでは、異物分離装置Aの内圧上昇を抑えられず内圧が高まり、装置Aが破裂破損する恐れがある。その場合は、蓋体Bを装置Aから外して、隙間があくように容器Cを蓋体Bの上に被せるようにして、容器Cと共に乾燥してもよい。

【0032】

次に、図2(d)で示される重量測定工程は、乾燥後の異物分離装置A(蓋様部材11を装着していない状態)の重量を重量計9で計測して、異物10の残渣重量を測定するものである。このとき、使用前(溶媒と材料を容器C内に投入する前)の異物分離装置Aの乾燥重量(蓋様部材11を装着していない状態の容器Cと蓋体Bの乾燥重量の合計)を重量計9で計量しておく必要がある。このことで、乾燥工程で異物分離装置Aの内部で異物10を乾燥させた後の異物分離装置Aの重量から、使用前の異物分離装置Aの乾燥重量を差し引くことで、異物10の残渣重量を測定することができる。更に、この異物10の残渣重量と、投入前の材料の秤量値との比から材料に含まれる異物10の含有率を測定することができる。

【0033】

本発明の異物含有率の測定方法では、混合、分離、乾燥、重量測定の各作業工程を、同一の異物分離装置A内で行うので、測定対象の材料を移し替える必要がなく、作業の煩雑性を低減することができ、また、異物10の損失を抑えることができる。そのため、材料中に含まれる異物10の含有率を従来よりも精度高く測定できる。

【0034】

以下に溶媒として水、測定対象の材料としてパルプ繊維を用いて、従来技術と比較実験を行った。

【0035】

水400質量部と、繊維長さ1〜3mmに調整された綿状のパルプ繊維(具体的には、針葉樹・広葉樹混用リサイクルパルプ)18質量部とを混合装置C′に投入し後、12000rpmで攪拌手段1′を回転させて、パルプ繊維が水に十分に分散した混合液を調製した(図3(a))。次に1mm目開き金網の分離機構2′を装着した分離装置5の容器部E′内に上記混合液を投入した。この際、混合液を投入した後の混合装置C′の容器内を十分に流水洗浄し、その液も分離装置5′の容器E′内へ投入した。その後、吸引ポンプで0.02MPaの負圧をかけて、分離機構2′で異物10′を捕捉しつつ、水と解繊したパルプ繊維とを排出した。この際、分離装置5′の容器部E′の内壁を十分に流水洗浄しながら異物10′を分離して採取した(図3(b))。その後、分離装置5′から分離機構2′を取出し、105℃に加温された乾燥機8′内で、異物10′を補足した分離機構2′を静置して異物10′を乾燥させた(図3(c))。そして最後に、この乾燥させた分離機構2′を重量計9′で計量し、異物10′の乾燥重量を測定した(図3(d))。しかし、上記のような従来方法では、混合装置C′の容器や分離装置5′の容器部E′の内壁を十分に流水洗浄しても、異物10′の一部は付着し続け、また、乾燥する際には、乾燥機8′内の風などで一部の異物10′が散逸してしまっていた。つまり、各作業工程に移るたびに、異物10′を損失してしまい、測定対象のパルプ繊維に含まれる異物10′の含有率を精度高く測定することが難しい。

【0036】

一方、本発明の測定方法では、上記と同様、同量の水とパルプ繊維とを容器C内に投入し、1mm目開き金網の分離機能を備えた蓋体Bを上記容器Cに装着して、異物分離装置Aの形態にした。この異物分離装置Aを攪拌駆動部4の上に設置し、12000rpmで攪拌手段1を回転させて、パルプ繊維が水に十分に分散した混合液を調製した(図2(a))。次に、この異物分離装置Aを天地逆にし、収液部5の上面に設置して、吸引ポンプで0.02MPaの負圧をかけて、分離機能部2で異物10を捕捉しつつ、水と解繊したパルプ繊維とを収液部5へ排出した。この際、蓋様部材11を異物分離装置Aから取り外すことで通気穴12を開口し、この開口部からエアノズルを挿入して、エアノズルから噴出される空気を異物分離装置Aの内壁面や攪拌翼1bなどに吹き付け、付着したパルプ繊維などを未排出の混合液へ吹き落とした(図2(b))。その後、室内を105℃に加温された乾燥機8に、この異物分離装置Aを入れ、静置して乾燥させた(図2(c))。そして最後に、上記乾燥させた異物分離装置Aの重量を計量し、異物10の乾燥重量を測定した(図2(d))。この方法だと、作業の煩雑性を低減することができ、また、異物10の損失も抑えることができた。その結果、従来技術よりも、精度の高い異物10の含有率を容易に測定することができた。

【符号の説明】

【0037】

1 攪拌手段

2 分離機能部

10 異物

12 通気穴

A 異物分離装置

B 蓋体

C 容器

D 開口部

【特許請求の範囲】

【請求項1】

溶媒に不溶な異物を含有する材料から前記異物を分離するための異物分離装置であって、前記溶媒と前記材料とを投入するための開口部を有する容器と、この容器内で前記溶媒と前記材料とを攪拌するための攪拌手段と、前記開口部を閉塞するための蓋体とを備えてなり、前記蓋体は前記異物を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部を備えて成ることを特徴とする異物分離装置。

【請求項2】

前記蓋体は、前記分離機能部の異物を捕捉する能力が異なる他の蓋体に、交換可能に形成されて成ることを特徴とする請求項1に記載される異物分離装置。

【請求項3】

前記容器に開閉可能な通気穴を設けて成ることを特徴とする請求項1又は2に記載される異物分離装置。

【請求項4】

前記材料が、パルプ繊維であることを特徴とする請求項1乃至3のいずれか一項に記載される異物分離装置。

【請求項5】

請求項1乃至4のいずれか一項に記載される異物分離装置を用いて、材料中の溶媒に不溶な異物の含有率を測定する方法であって、前記容器に前記溶媒と前記材料とを前記開口部から投入し、前記攪拌手段により、前記容器内で前記溶媒と前記材料とを攪拌して混合し、前記開口部を閉塞するように前記容器に装着された前記蓋体を通じて混合された前記溶媒と前記材料との混合液を、前記容器から排出すると共に、前記蓋体の分離機能部により、前記異物を補捉し、その後、前記蓋体を装着した状態の前記容器内で、前記補捉した異物を乾燥し、更に、前記蓋体を装着した状態の前記容器と共に、前記乾燥した異物の重量を測定することを特徴とする異物含有率の測定方法。

【請求項6】

前記材料が、パルプ繊維であることを特徴とする請求項5に記載される異物含有率の測定方法。

【請求項1】

溶媒に不溶な異物を含有する材料から前記異物を分離するための異物分離装置であって、前記溶媒と前記材料とを投入するための開口部を有する容器と、この容器内で前記溶媒と前記材料とを攪拌するための攪拌手段と、前記開口部を閉塞するための蓋体とを備えてなり、前記蓋体は前記異物を補捉し、かつ前記溶媒と前記材料とを通過させる分離機能部を備えて成ることを特徴とする異物分離装置。

【請求項2】

前記蓋体は、前記分離機能部の異物を捕捉する能力が異なる他の蓋体に、交換可能に形成されて成ることを特徴とする請求項1に記載される異物分離装置。

【請求項3】

前記容器に開閉可能な通気穴を設けて成ることを特徴とする請求項1又は2に記載される異物分離装置。

【請求項4】

前記材料が、パルプ繊維であることを特徴とする請求項1乃至3のいずれか一項に記載される異物分離装置。

【請求項5】

請求項1乃至4のいずれか一項に記載される異物分離装置を用いて、材料中の溶媒に不溶な異物の含有率を測定する方法であって、前記容器に前記溶媒と前記材料とを前記開口部から投入し、前記攪拌手段により、前記容器内で前記溶媒と前記材料とを攪拌して混合し、前記開口部を閉塞するように前記容器に装着された前記蓋体を通じて混合された前記溶媒と前記材料との混合液を、前記容器から排出すると共に、前記蓋体の分離機能部により、前記異物を補捉し、その後、前記蓋体を装着した状態の前記容器内で、前記補捉した異物を乾燥し、更に、前記蓋体を装着した状態の前記容器と共に、前記乾燥した異物の重量を測定することを特徴とする異物含有率の測定方法。

【請求項6】

前記材料が、パルプ繊維であることを特徴とする請求項5に記載される異物含有率の測定方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−111557(P2013−111557A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−262429(P2011−262429)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(503367376)ケイミュー株式会社 (467)

【Fターム(参考)】

[ Back to top ]