電子写真用キャリア芯材の再生方法、電子写真用キャリア芯材、及び電子写真用キャリア

【課題】過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法などの提供。

【解決手段】電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超である電子写真用キャリア芯材の再生方法である。

【解決手段】電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超である電子写真用キャリア芯材の再生方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真用キャリア芯材の再生方法、電子写真用キャリア芯材、及び電子写真用キャリアに関する。

【背景技術】

【0002】

キャリア粒子とトナー粒子との混合物からなるいわゆる二成分系乾式現像剤は、電子写真方式においてよく用いられている。このキャリア粒子は、例えば、磁性体粒子と樹脂から形成されている。この中には、比較的大きな磁性体の粒子表面に樹脂を主成分とする被覆層を形成した構成や、樹脂中に比較的小さな磁性体粉を均一に分散した状態の構成などが含まれる。

【0003】

従来の現像剤は、長期間の反復使用によるキャリア表面の割れ、欠け、剥がれ、及びキャリア表面上にトナー膜が形成される、いわゆるスペント化などによる、キャリア特性の劣化が問題となっていた。この問題を解決するため、キャリアを被覆する樹脂の種類や架橋方法に対し、様々な改良が提案されてきた(例えば、特許文献1〜8参照)。

【0004】

近年、産業廃棄物による環境破壊が問題になっており、使用後の現像剤の再利用が課題の1つとなっている。しかし、これまでは、使用時のキャリア特性が改良されていても、使用後の現像剤は、再利用できず、廃棄されてきた。

そこで、この現像剤の再利用に関して、キャリア表面にスペント化したトナーを除去し性能を回復させる方法が提案されている。また、磁性体粒子であるキャリア芯材の表面に強固に被覆された樹脂を除去して、キャリア芯材を得て、再度被覆樹脂を設けてキャリアとして再生する方法などが提案されている。

【0005】

例えば、キャリア表面にスペント化したトナーを除去し性能を回復させる方法として、キャリア表面にスペント化したトナーを加熱、溶剤洗浄などにより除去する方法が提案されている(特許文献9参照)。この提案の技術では、主としてスペント化して特性が劣化したキャリアをリサイクルすることができる。

しかし、この提案の技術では、特性の劣化が、スペント化だけではなくキャリア芯材の表面に被覆された樹脂の割れ、欠け、剥がれの場合は、スペント化したトナーを除去するだけでは、特性は回復せず再利用ができない。また、この提案の技術を用いても、除去の困難なスペント化したトナーがあり、そのため、より強力な除去方法が求められている。更に溶剤で洗浄する場合は、この溶剤自体の後処理を考慮するとより環境影響の少ない方法が求められている。

【0006】

キャリア芯材の表面に強固に被覆された樹脂を除去する方法として、例えば、回収した現像剤を華氏1,000℃程度で燃焼し、キャリア芯材から被覆樹脂を除去する方法が提案されている(特許文献10参照)。この提案の技術を用いると、アクリル系樹脂などの熱可塑性樹脂を被覆したキャリアでは、被覆樹脂を除去することが可能である。

しかし、キャリアの被覆樹脂に熱硬化性樹脂を用いた場合、被覆樹脂の分解が十分に行えないという問題がある。また、所望の磁気特性を付与された金属亜酸化物であるフェライト系芯材を用い、これを上記従来技術によって再生した場合、当初の芯材特性に戻らないという問題がある。

【0007】

上記のように、化学的かつ機械的に堅牢な被覆層をキャリア芯材から除去するための条件と、所望の磁気特性を付与されたキャリア芯材の性能を損なわない条件を両立させるキャリアの再生方法は、従来技術では達成し得なかった。特に、キャリア芯材は、通常、特定の結晶構造を有する金属亜酸化物であるため、リサイクル処理工程で、酸化などの化学変化や結晶構造に変化が生じることは避けなければならない。しかし、金属亜酸化物の所定結晶の粒子と被覆層とからなるキャリアに対しては、酸化物への酸化や還元を伴わず、かつ結晶状態を乱さずにキャリア芯材を回収すること、即ち磁気特性を劣化させずにキャリア芯材を回収することに関する従来技術は無かった。

【0008】

ところで、樹脂を分解する技術として、超臨界状態又は亜臨界状態の水中で樹脂を分解する技術が提案されている(特許文献11参照)。また、超臨界状態又は亜臨界状態の水中での熱硬化性樹脂の分解方法が提案されている(特許文献12参照)。また、超臨界水を用いて塩素含有プラスチック廃棄物を処理する方法が提案されている(特許文献13参照)。これらの提案の技術は、主として大量の樹脂廃棄物をモノマー化し、無害化すると共に原材料化することを目的に行なわれ、その目的対象物に適した条件などを提案している。そのため、キャリア芯材の再生については、なんら検討されていない。

【0009】

キャリアの処理方法に関して、280℃以下の亜臨界水に過酸化水素を含有させてキャリアを処理することによる、短時間で効率的な処理方法が提案されている(特許文献14参照)。この提案の技術では、酸化剤濃度を一定にして、キャリアの重量に対する溶媒重量を増加させたときに被覆樹脂除去効果が向上することが明らかにされている。

また、280℃以下の亜臨界水を用いたキャリア被覆樹脂の除去方法により、磁性体であるキャリア芯材の磁気特性に影響を及ぼさない、被覆樹脂の除去方法が提案されている(特許文献15参照)。

しかし、これらの提案の技術では、分解条件が亜臨界条件であるために、超臨界条件と比べて樹脂の分解能力が低く、特定の樹脂皮膜をある程度除去するために多大な時間がかかるという問題がある。また、長時間熱をかける必要があり、熱エネルギーコストがかさむことになる。また、キャリアの被覆樹脂層には、キャリア自体の導電性を制御することを目的として、シリカ、アルミナ、カーボンブラック等の導電性材料を含有している。しかし、これらの提案の技術では、樹脂をある程度除去できても、シリカ、アルミナ粒子等の金属粒子を除去できないという問題がある。また、これらの提案の技術では、キャリア芯材のリサイクルを行う場合、市場から回収した現像剤から、トナーを分離する操作が必要であり、工程数が増えることにより生産効率の低下、またランニングコストがかさむという問題がある。

【0010】

超臨界水又は亜臨界水は、前記のように被処理物の処理に有効であるが、経済性を考慮した処理条件の設定も重要である。高温、高圧にすることでより分解能力が向上し、被処理物の処理に有効であるが、設備仕様が厳しくなり、高額となってしまう。

【0011】

したがって、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアの提供が求められているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決するため鋭意検討を行った結果、思いがけずとも、電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層を有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理すること、並びにその処理の際に用いられる前記酸化剤含有水総量における酸化剤の量を、前記処理において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超とすることにより、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材から被覆層を分離でき、且つ磁気特性、電気特性などの特性の変化がない電子写真用キャリア芯材を再生可能であることを見出し、本発明を完成した。

【0014】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることを特徴とする電子写真用キャリア芯材の再生方法である。

<2> 前記<1>に記載の電子写真用キャリア芯材の再生方法により得られたことを特徴とする電子写真用キャリア芯材である。

<3> 前記<2>に記載の電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有することを特徴とする電子写真用キャリアである。

【発明の効果】

【0015】

本発明によると、従来における前記諸問題を解決することができ、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアを提供することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明における温度と圧力との関係を示す図である。

【図2】図2は、連続式の処理に用いる流通式装置の一例を示す概略図である。

【図3】図3は、本発明における洗浄工程に用いる洗浄装置の一例を示す概略図である。

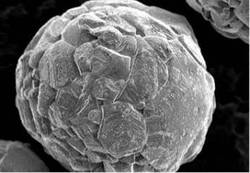

【図4】図4は、実施例1における処理前の現像剤のSEM(走査型電子顕微鏡)像である。

【図5】図5は、実施例1における処理後のキャリア芯材のSEM像である。

【発明を実施するための形態】

【0017】

(電子写真用キャリア芯材の再生方法、及び電子写真用キャリア芯材)

本発明の電子写真用キャリア芯材の再生方法は、処理工程を少なくとも含み、好ましくは触媒接触工程、洗浄工程を含み、更に必要に応じて、その他の工程を含む。

本発明の電子写真用キャリア芯材は、本発明の電子写真用キャリア芯材の再生方法により得られる。

【0018】

<処理工程>

前記処理工程は、電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する工程である。

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超である。

【0019】

−電子写真用キャリア−

前記電子写真用キャリアは、電子写真用キャリア芯材と、被覆層とを有し、更に必要に応じて、その他の成分を有する。

前記電子写真用キャリアは、トナーと混合された状態、即ち電子写真用現像剤の状態であってもよい。

前記電子写真用キャリアは、使用後のものであってもよいし、再利用するために被覆層の除去が必要な未使用のものであってもよい。

【0020】

−−電子写真用キャリア芯材−−

前記電子写真用キャリア芯材の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、鉄、コバルト、ニッケル等の強磁性体金属、マグネタイト、へマタイト、フェライト等の金属酸化物、強磁性体微粒子と樹脂との複合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記電子写真用キャリア芯材の体積平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、10μm〜1,000μmが好ましい。

ここで、前記体積平均粒径は、例えば、マイクロトラック粒度分析計SRA(日機装社製)を使用し測定することができる。

【0021】

前記電子写真用キャリア芯材の再生方法は、前記電子写真用キャリア芯材の材質によらず、あらゆる材質の前記電子写真用キャリア芯材に対して適用することができる。

【0022】

−−被覆層−−

前記被覆層は、前記電子写真用キャリア芯材の表面に形成されている。

前記被覆層の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレン、ポリプロピレン、塩素化ポリエチレン、クロロスルホン化ポリエチレン等のポリオレフィン系樹脂;ポリスチレン、アクリル(例えば、ポリメチルメタクリレート)、ポリアクリロニトリル、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルカルバゾール、ポリビニルエーテル、ポリビニルケトン等のポリビニル及びポリビニリデン系樹脂;塩化ビニル−酢酸ビニル共重合体;オルガノシロキサン結合からなるシリコーン樹脂又はその変成品(例えば、アルキッド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂等による変成品);ポリテトラフルオロエチレン、ポリ弗化ビニル、ポリ弗化ビニリデン、ポリクロロトリフルオロエチレン等の弗素樹脂;ポリアミド;ポリエステル;ポリウレタン;ポリカーボネート;尿素−ホルムアルデヒド樹脂等のアミノ樹脂;エポキシ樹脂などが挙げられる。

これらの中でも、通常の加熱、溶解等では除去が困難なシリコーン樹脂又はその変成品が好ましい。前記シリコーン樹脂又は変成品は、熱処理、架橋剤などにより架橋されていてもよい。

【0023】

熱架橋樹脂を硬化させた被覆層、特に熱架橋性のシリコーン樹脂を硬化させた被覆層は、多くの酸及び塩基に対して安定であるばかりでなく、溶剤に不溶であるため、電子写真用キャリアからの除去が困難である。また、燃焼させても、同様に、電子写真用キャリア芯材からの除去が困難である。

しかし、本発明の電子写真用キャリア芯材の再生方法を用いると、上記のような、従来、電子写真用キャリア芯材からの除去が困難な被覆層についても、除去が可能になる。

【0024】

前記被覆層は、その体積固有抵抗を制御するために、微粒子を含有していてもよい。

前記微粒子は、被覆層の厚みに対して、適切な含有量、粒子径を選択することにより、被覆層の強度を著しく向上させることができる。また、前記微粒子として導電性材料を選択することにより、前記被覆層の体積固有抵抗値を調整することができる。

前記微粒子としては、特に制限はなく、従来公知の材料の中から目的に応じて適宜選択することができ、例えば、カーボンブラック、アルミナ、酸化チタン、酸化亜鉛、シリカ、チタン酸カリウム、ホウ酸アルミニウム、炭酸カルシウム、酸化スズ、酸化インジウム、酸化スズ−酸化アンチモン、酸化スズ−酸化インジウムなどが挙げられる。これらは、表面処理がされていてもよい。

これらの中でも、トナーを負極性に帯電させる点、被覆層の体積固有抵抗値を所望の範囲で制御しやすい点から、酸化チタンの微粒子、アルミナの微粒子が特に好ましい。

これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0025】

前記被覆層を前記電子写真用キャリア芯材の表面に形成する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記被覆層を構成する材料を含有する塗布液を噴霧法、浸漬法等の手段で、前記電子写真用キャリア芯材の表面に塗布する方法などが挙げられる。

【0026】

前記被覆層の平均厚みとしては、特に制限はなく、目的に応じて適宜選定することができるが、1.0μm以下が好ましく、0.02μm〜0.8μmがより好ましい。

ここで、前記被覆層の平均厚みは、例えば、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察して測定することができる。

【0027】

前記電子写真用キャリア芯材の再生方法は、前記被覆層の材質、厚みによらず、あらゆる材質、厚みの前記被覆層を有する前記電子写真用キャリアに対して適用することができる。

【0028】

−トナー−

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有するトナーなどが挙げられる。

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができる。

前記着色剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記離型剤としては、特に制限はなく、目的に応じて適宜選択することができる。

【0029】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0030】

前記電子写真用現像剤におけるトナー濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1質量%以上が好ましく、0.1質量%以上15質量%以下がより好ましい。前記トナー濃度が、15質量%を超えると、処理方式、酸化剤によって、処理量が大幅に低下することがある。

【0031】

前記電子写真用キャリア芯材の再生方法は、前記トナーの材質、製造方法によらず、あらゆる材質、製造方法の前記トナーと、電子写真用キャリアとを含有する前記電子写真用現像剤に対して適用することができる。

【0032】

−酸化剤含有水−

前記酸化剤含有水は、酸化剤と水とを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0033】

−−酸化剤−−

前記酸化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸素(O2)、塩素(Cl2)、過酸化水素(H2O2)、オゾン(O3)、過マンガン酸カリウム(KMnO4)、重クロム酸カリウム(K2Cr2O7)、希硝酸、濃硝酸(HNO3)、硫酸(H2SO4)などが挙げられる。これらの中でも、高温高圧環境下から、常温常圧に戻したときに、環境や人体に無害である水と酸素に分解される点から、過酸化水素が好ましい。また、比較的容易に手に入れることができ、環境や人体に悪影響のない点から、酸素が好ましい。

【0034】

前記処理工程に用いられる前記酸化剤含有水総量に対する酸化剤の量は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であり、0.07質量部以上が好ましい。前記酸化剤の量の上限としては、特に制限はなく、目的に応じて適宜選択することができる。

前記処理工程においては、前記電子写真用キャリアは、トナーと混合された状態、即ち電子写真用現像剤の状態であってもよく、そのようにトナーが混合されている場合には、そのトナーの量をも考慮した酸化剤の量を用いることが好ましい。トナーが混合されている場合には、前記被覆層の分解に加え、前記トナーの分解にも酸化剤が消費されるためである。

ここで、酸化剤の量(Y)は、下記式(1)も満たすことが好ましい。即ち、前記処理工程に用いられる前記酸化剤含有水総量に対する酸化剤の量(Y)は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることに加えて、下記式(1)を満たすことが好ましい。

Y≧6.23×X−0.03・・・・式(1)

ただし、前記式(1)中、Yは、前記処理工程において処理される前記電子写真用キャリア1質量部に対する酸化剤の量(質量部)である。Xは、前記処理工程において処理される前記電子写真用キャリア1質量部とともに処理されるトナーの量(質量部)であり、0を含む。

前記式(1)を満たすことにより、電子写真用キャリア芯材を、適切な酸化雰囲気中で処理することができ、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)に影響を与えることなく、処理を行うことができる。

なお、前記式(1)は、トナー中の有機成分の酸化分解に必要な酸化剤の量と、本発明者らの本発明の実験結果とから導かれた式である。

【0035】

また、前記酸化剤の量(Y)は、下記式(2)を満たすことが好ましい。

6.23×X+0.45≧Y・・・・式(2)

ただし、前記式(2)中、X及びYは、前記式(1)中のX及びYとそれぞれ同じである。

前記酸化剤の量(Y)が、前記式(2)を満たさない、即ち、前記電子写真用キャリア1質量部とともに処理されるトナーの量に対して、前記酸化剤の量が多いと、酸化作用が強くなりすぎて、処理後の電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)に影響を与えることがある。

【0036】

酸化剤に過酸化水素を用いた場合の、前記酸化剤含有水中の好ましい酸化剤濃度の一例を示す。例えば、被覆層及びトナーに用いられている成分(C、H、Nなど)量から、好適な過酸化水素濃度が算出できる。

処理に現像剤を用い、該現像剤に含まれる電子写真用キャリア1質量部に対して過酸化水素含有水を7質量部用い、前記現像剤におけるトナー濃度が1質量%〜10質量%の場合、好ましい過酸化水素濃度は下記表1のようになる。表1に記載の濃度では、過酸化水素が亜臨界又は超臨界状態では、酸素ラジカルとして存在し、その酸素ラジカルが反応助剤として働き、被覆層及びトナーを効率よく分解することが可能である。また、亜臨界又は超臨界反応は、適度な酸化反応となり、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化を防止することが可能になる。

好適な過酸化水素濃度よりも過酸化水素濃度を高くする(例えば、トナー濃度1質量%のときに10質量%以上の過酸化水素濃度で処理する)と、被覆層及びトナーの除去及び分離以外にも強い酸化作用により電子写真用キャリア芯材の特性を損なうことがある。また、好適な過酸化水素濃度よりも過酸化水素濃度を低くすると、亜臨界又は超臨界処理時に十分な酸化反応が行われないために、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)が変化してしまうことがある。

【0037】

【表1】

ただし、表1は、トナー濃度0質量%において、過酸化水素濃度が0質量%である場合を除く。

即ち、酸化剤(過酸化水素)濃度(y)は、下記式(3)及び下記式(4)を満たすことが好ましい。

y>0 ・・・式(3)

0.88x−0.19≦y≦0.88x+0.81・・・式(4)

【0038】

−−水−−

前記酸化剤含有水に用いる前記水としては、特に制限はなく、目的に応じて適宜選択することができるが、不純物の少ない、電気伝導率が低い水が好ましく、純水がより好ましく、超純水が特に好ましい。イオン等の不純物が少なく、低い電気伝導率を有する程、処理工程における電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化への影響が少なくなる。

ここで、一般的な水の電気伝導率を以下の表2に示す。

【0039】

【表2】

【0040】

前記水の電気伝導率としては、25℃で10.0μS・cm以下が好ましく、0.1μS・cm〜2.0μS・cmがより好ましい。前記電気伝導率が、10.0μS・cmを超えると、イオン等の不純物が多くなり、被覆層を除去する効果が低下することがある。超純水は、電気伝導率が非常に低く、イオン等の不純物がほとんど含まれないので処理工程時の電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化への影響が少ない。

【0041】

前記処理工程における前記電子写真用キャリアに対する前記酸化剤含有水の使用量としては、特に制限はなく、目的に応じて適宜選択することができるが、質量比(酸化剤含有水/電子写真用キャリア)で3以上が好ましく、7〜20がより好ましい。前記使用量が、3未満であると、被覆層及びトナーの除去率が低下することがある。また、前記使用量が、20を超えると、処理効率が低下すること、及び熱エネルギーコストが処理費に与える影響が大きくなることがある。

ここで、前記処理工程における前記電子写真用キャリアに対する前記酸化剤含有水の使用量とは、設定した温度条件及び圧力条件において、電子写真用キャリアと接触する酸化剤含有水の質量である。言い換えれば、処理工程において密閉式装置を用いた場合、即ちバッチ式の処理の場合は、処理容器に投入した電子写真用キャリアの質量に対する水の質量である。処理工程において、流通式装置を用いた場合、即ち連続式の処理の場合は、電子写真用キャリアの総質量に対する、所定の温度条件及び圧力条件で処理容器内を流通する水の総質量である。

【0042】

前記処理工程における超臨界状態及び亜臨界状態のいずれかの酸化剤含有水の温度は、280℃以上であり、300℃以上が好ましく、320℃以上がより好ましい。前記温度が、280℃未満であると、被覆層の除去率が不十分となり、また処理された電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵率など)が大きく変化する。前記温度の上限としては、亜臨界状態又は超臨界状態を維持できる温度であれば、特に制限はなく、目的に応じて適宜選択することができるが、500℃以下が好ましく、450℃以下がより好ましく、340℃以下が特に好ましい。

前記処理工程における超臨界状態及び亜臨界状態のいずれかの酸化剤含有水の密度は、0.20g/cm3以上であり、0.30g/cm3以上が好ましく、0.40g/cm3以上がより好ましい。前記密度が、0.20g/cm3未満であると、被覆層の除去率が不十分となり、また処理された電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵率など)が大きく変化する。前記密度の上限値としては、特に制限はなく、目的に応じて適宜選択することができるが、0.90g/cm3以下が好ましく、0.80g/cm3以下がより好ましい。

前記処理工程における圧力としては、特に制限はなく、目的に応じて適宜選択することができるが、30MPa未満が好ましく、25MPa未満がより好ましい。

前記温度、及び前記密度を満たす場合の、温度と圧力との関係の一例を図1に示す。図1に示す除去可能領域であれば、酸化剤含有水の密度が0.20g/cm3以上を満たす。

【0043】

−処理−

前記処理の方法としては、特に制限はなく、目的に応じて適宜選択することができ、バッチ式の処理であってもよいし、連続式の処理であってもよい。

これらの処理方法のうち、前記連続式の処理が、電子写真用キャリア芯材と被覆層及びトナーとの分離、及び電子写真用キャリア芯材の洗浄の同時処理が可能となる点で好ましい。

前記連続式の処理方法としては、例えば、電子写真用キャリアが収容された処理容器内に、所定の温度及び密度の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を流通させることによって、電子写真用キャリア芯材から被覆層及びトナーを分離し、分離した前記被覆層及び前記トナーを前記処理容器外へ連続的に排出する処理が好ましい。前記処理容器としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、耐圧容器などが挙げられる。

【0044】

前記処理における処理時間としては、特に制限はなく、目的に応じて適宜選択することができるが、1分間〜90分間が好ましく、1分間〜60分間がより好ましく、5分間〜30分間が特に好ましい。

【0045】

<触媒接触工程>

前記触媒接触工程は、前記処理工程に使用された超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させる工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記処理工程に使用された酸化剤含有水には、電子写真用キャリア芯材から除去された被覆層及びトナーが含有されている。これらを含有する超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させることにより、従来よりも低い活性化エネルギーで有機物の分解反応が行われる為、酸化剤含有水に含有される被覆層及びトナー中の有機成分を効率よく除去できる。その結果、比較的低温でも廃液のTOC(全有機炭素)量が低減され、廃液処理の負担が軽減される、又は廃液処理の必要がなくなる。

【0046】

前記触媒としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属触媒、金属酸化物触媒などが挙げられる。前記金属触媒としては、例えば、Pt、Rh、Pd、Co、Cr、Mn、Cu、Ce、Fe、Niなどが挙げられる。前記金属酸化物触媒としては、例えば、PdO、SnO2、ZnO、TiO2、CeO、Fe2O3、NiO、MnO2などが挙げられる。これらの中でも、比較的安価で容易に手に入れることができ、高い活性効果を示すMnO2(二酸化マンガン)が好ましい。

【0047】

前記触媒の使用量としては、特に制限はなく、目的に応じて適宜選択することができるが、前記触媒として、二酸化マンガン(MnO2)を用いた場合、前記電子写真用キャリア1質量部に対して、5質量部以上が好ましく、7質量部以上がより好ましい。前記触媒として、酸化パラジウムを用いた場合、前記電子写真用キャリア1質量部に対して、0.3質量部以上が好ましく、1質量部以上がより好ましく、3質量部以上が特に好ましい。前記使用量の上限値としては、特に制限はなく、目的に応じて適宜選択することができるが、前記電子写真用キャリア1質量部に対して、20質量部以下が好ましく、15質量部以下がより好ましい。

【0048】

<洗浄工程>

前記洗浄工程としては、前記処理工程後の電子写真用キャリア芯材を、気泡を含有する水により洗浄する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記洗浄工程を行うことにより、前記処理工程の後の前記電子写真用キャリア芯材に弱い力で付着している前記被覆層、及び前記トナー、並びに被覆層に含有されていた微粒子の再付着物を除去することができる。

【0049】

前記気泡としては、特に制限はなく、目的に応じて適宜選択することができるが、微細な気泡、いわゆるマイクロバブル、ナノバブルが好ましい。

前記気泡の平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、100μm以下が好ましく、20μm以下がより好ましい。前記気泡が、100μm以下であると、電子写真用キャリア芯材の窪み部に付着した残留物を効果的に除去できる。

前記気泡の平均粒径は、例えば、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ社製、LDSA3400A)で測定できる。

【0050】

前記洗浄の方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記気泡を含有する水に、前記処理工程後の電子写真用キャリア芯材を浸漬させる方法、前記処理工程後の電子写真用キャリア芯材を水が入った処理槽に入れ、該処理槽内の水に前記気泡を含有する水を添加する方法などが挙げられる。

【0051】

また、前記洗浄工程においては、洗浄の際に、前記電子写真用キャリア芯材に超音波振動を与えることが好ましい。前記電子写真用キャリア芯材に超音波振動を与えることにより、洗浄効果が向上する。

なお、電子写真用キャリア芯材に超音波振動を与えることは、洗浄工程とは独立して行っても被覆層の除去効果がある。そのため、洗浄工程を行わずに、電子写真用キャリア芯材に超音波振動を与えてもよい。電子写真用キャリア芯材に超音波振動を与える方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、電子写真用キャリア芯材を浸漬した水に、超音波振動を与える方法などが挙げられる。

【0052】

更には、前記気泡を含有する水を攪拌することにより、より洗浄効果が向上する。前記攪拌をしないと、電子写真用キャリア芯材に付着していた付着物が電子写真用キャリア芯材近傍に浮遊し続け、除去効率が低下することがある。また、攪拌により、電子写真用キャリア芯材同士を衝突させることによっても、洗浄効果が向上する。

【0053】

前記洗浄に用いる水の電気伝導率(25℃)としては、特に制限はなく、目的に応じて適宜選択することができるが、10.0μS・cm以下が好ましく、1.0μS・cm以下がより好ましい。即ち、イオンを殆ど含有しない水が好ましい。前記電気伝導率が、10.0μS・cmを超えると、即ち、水道水のように多くのイオンを含有すると、洗浄時に、電子写真用キャリア芯材表面にイオンが付着し、電子写真用キャリア芯材の特性(例えば、電気抵抗率)が変化することがある。

【0054】

前記洗浄工程は、前記気泡を含有する水から前記電子写真用キャリア芯材を除去することにより終了する。

前記洗浄工程の回数としては、特に制限はなく、目的に応じて適宜選択することができるが、2回〜6回が好ましく、3回〜5回がより好ましい。前記洗浄工程の回数が増すにつれて、分離された被覆層、微粒子などの残留物が減少していく。特に抵抗値の調整を目的として使用している微粒子が電子写真用キャリア芯材表面に残留すると、電子写真用キャリア芯材の重要特性の1つである磁気特性の変化(例えば、飽和磁化の低下)を招き好ましくない。したがって、洗浄は2回以上が好ましい。また、洗浄工程の回数が多いと、洗浄及び分解物除去時の歩留低下以外に、電子写真用キャリア芯材も一部排出され、電子写真用キャリア芯材の平均粒径が変動することがある。平均粒径が変動すると、再生後の現像剤の嵩密度、流動性に影響を与え、トナー濃度制御性、帯電量に影響してくるので好ましくない。洗浄回数が7回以上になると、その傾向がより顕著に表れてくることがある。

【0055】

<その他の工程>

前記その他の工程としては、例えば、粒径調整工程などが挙げられる。

−粒径調整工程−

前記粒径調整工程としては、前記処理工程により、前記被覆層及び前記トナーと分離された前記電子写真用キャリア芯材の粒径を調整する工程であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、分級機を用いる方法、篩を用いる方法などが挙げられる。

前記粒径調整工程を行うことにより、前記被覆層が付着している前記電子写真用キャリア芯材及び不如意の原因により所望粒径を超えた大粒径の前記電子写真用キャリア芯材を除去することができる。また、摩耗、衝突などの何らかの原因で所望粒径未満となった小粒径の前記電子写真用キャリア芯材も除去することができる。

【0056】

前記電子写真キャリア芯材の再生方法における、前記電子写真用キャリア芯材から前記被覆層及び前記トナーを分離及び除去する割合は、100%である必要はない。即ち、電子写真用キャリアの劣化が表面近傍だけであれば、表面近傍の樹脂を除去するだけでもよい。また、超臨界状態又は亜臨界状態の酸化剤含有水による前記被覆層の分解及び溶解は、電子写真用キャリアの表面側から進行する。よって、この分解及び溶解の度合いは処理時間などにより制御できる。

そうであっても、前記被覆層の分離の割合(除去率)は、処理前の70%以上が好ましく、80%以上がより好ましく、90%以上が特に好ましい。これは、特に処理後の電子写真用キャリア芯材をバージンの電子写真用キャリア芯材と混合して、それに被覆層を形成し電子写真用キャリアを製造する場合、再生品とバージンの電子写真用キャリア芯材の差が、被覆後の電子写真用現像剤の性能に影響するためである。特に、再生した電子写真用キャリア芯材を用いて電子写真用キャリアを製造する際の製造工程の安定化のためには、被覆層の除去率は、高いほうが望ましい。即ち、より高い除去率での処理後の電子写真用キャリア芯材は、バージンの電子写真用キャリア芯材と全く同じような製造条件が適用できるため、処理後の電子写真用キャリア芯材を用いるにあたって、特別な条件及び工程を必要としない。

【0057】

ここで、前記電子写真用キャリア芯材の再生方法の一例を、図2を参照して説明する。図2は、連続式による処理に用いる流通式装置1の一例を示す概略図である。まず、円筒状の耐圧容器2内へ処理する処理物(電子写真用キャリア)3を入れる。また、触媒容器9に触媒を入れる。耐圧容器2の上部及び下部は、処理後の電子写真用キャリア芯材が耐圧容器2から出ないように金属製メッシュを設置する。この耐圧容器2の上部及び下部に配管を接続し、電気炉4内に組み込む。次に、高精度且つ極微量送液が可能な高圧送液ポンプ7を用いて所定の流速で貯水タンク6から水を供給し、耐圧容器2内を水で満たす。耐圧容器2内が完全に水で満たされたら、背圧弁11を調整し、所定の圧力まで上げる。耐圧容器2内が所定の圧力になったら、酸化剤タンク5から酸化剤を所定の流量で貯水タンク6内に供給し、所定の酸化剤濃度の酸化剤含有水を作製する。更に、電気炉4によって耐圧容器2内を所望の温度まで昇温させる。その際に、耐圧容器2内の酸化剤含有水が超臨界状態又は亜臨界状態であって、所定の密度になるように調整する。また、予熱器8によって、循環する酸化剤含有水を予熱する。所定時間経過したら、耐圧容器2内を室温、大気圧に戻す。そして、耐圧容器2から処理された電子写真用キャリア芯材を取り出す。必要により、100℃に保持された恒温乾燥炉(不図示)を用いて1時間乾燥して、再生された電子写真用キャリア芯材を得る。この流通式装置1を用いることで、電子写真用キャリア芯材と被覆層との分離が可能となる。

また、電子写真用キャリア芯材から分離された被覆層は、流通する酸化剤含有水とともに耐圧容器2外へ排出される。この酸化剤含有水は、触媒容器9内で触媒と接触することで、被覆層などの有機成分が除去される。

また、触媒容器9を通過した酸化剤含有水は、冷却槽10で冷却された後、再び貯水タンク6に戻される。

【0058】

続いて、前記洗浄工程の一例を、図3を参照して説明する。図3は、本発明における洗浄工程に用いる洗浄装置の一例を示す概略図である。図3の洗浄装置12は、微細気泡発生器13とストックタンク18と処理槽21とを有している。まず、水が入った処理槽21に本発明における処理工程を経た電子写真用キャリア芯材20を入れる。そして、攪拌羽根22により電子写真用キャリア芯材20を攪拌しつつ、超音波発生器23から発生させた超音波振動を電子写真用キャリア芯材20に与える。そうしつつ、微細気泡発生器13では、加圧空気供給部14で作製した加圧空気と、加圧液供給部15で作製した加圧液とを気液混合部16で混合し、微細な気泡(マイクロバブル)を含有する水を作製する。作製された微細な気泡を含有する水は、送液ポンプ17により配管を通じてストックタンク18に送液する。ストックタンク18に送液された微細な気泡を含有する水は、微細気泡噴出管19を通じて処理槽21に送られる。そして、処理槽21内の電子写真用キャリア芯材20は、微細な気泡(マイクロバブル)を含有する水と接触し、洗浄される。

【0059】

(電子写真用キャリア)

本発明の電子写真用キャリアは、電子写真用キャリア芯材と被覆層とを少なくとも有し、更に必要に応じて、その他の成分を有する。

【0060】

<電子写真用キャリア芯材>

前記電子写真用キャリア芯材は、本発明の前記電子写真用キャリア芯材を少なくとも含み、更に必要に応じて、その他の電子写真用キャリア芯材を含む。

前記その他の電子写真用キャリア芯材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、バージンの(再生品ではない)電子写真用キャリア芯材などが挙げられる。

【0061】

<被覆層>

前記被覆層は、前記電子写真用キャリア芯材の表面に形成されている。

前記被覆層の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記電子写真用キャリア芯材の再生方法において被覆層の材質として例示した材質などが挙げられる。

【0062】

前記被覆層の平均厚みとしては、特に制限はなく、目的に応じて適宜選定することができるが、1.0μm以下が好ましく、0.02μm〜0.8μmがより好ましい。

ここで、前記被覆層の平均厚みは、例えば、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察して測定することができる。

【0063】

<電子写真用キャリアの製造方法>

前記電子写真用キャリアの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記電子写真用キャリア芯材を少なくとも含む前記電子写真用キャリア芯材の表面に、前記被覆層を形成する被覆層形成工程を含む製造方法などが挙げられる。

前記被覆層形成工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記被覆層を構成する材料を含有する塗布液を噴霧法又は浸漬法等の手段で、前記電子写真用キャリア芯材の表面に塗布する方法などが挙げられる。

【0064】

(電子写真用現像剤)

本発明に関する電子写真用現像剤は、電子写真用キャリアと、トナーとを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0065】

<電子写真用キャリア>

前記電子写真用キャリアは、本発明の前記電子写真用キャリアを少なくとも含み、更に必要に応じて、その他の電子写真用キャリアを含む。

前記その他の電子写真用キャリアとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、再生品の電子写真用キャリア芯材を用いてない電子写真用キャリアなどが挙げられる。

【0066】

<トナー>

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有するトナーが挙げられる。

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができる。

前記着色剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記離型剤としては、特に制限はなく、目的に応じて適宜選択することができる。

【0067】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0068】

<電子写真用現像剤の製造方法>

前記電子写真用現像剤の製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電子写真用キャリアと前記トナーを混合する混合工程を含む製造方法がなど挙げられる。

【実施例】

【0069】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0070】

(製造例1)

<キャリアBの調製>

−被覆層形成液の組成−

シリコーン樹脂(東レダウコーニング社製、SR2400) 45質量部

トルエン 125質量部

アルミナ (住友化学工業株式会社製、酸化アルミニウム) 5質量部

流動床型塗布装置を用いて、上記被覆層形成液を電子写真用キャリア芯材としての体積平均粒径50μmの球状フェライト1,000質量部の表面に塗布し、被覆層を形成して、キャリアAを得た。被覆層の平均厚みは、0.4μmであった。キャリアAを93質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を7質量部混合して現像剤Aを得た。

【0071】

複写機 imagio MPC5000(株式会社リコー製)で現像剤Aを用いて、100万回の複写操作を行い、使用後の現像剤Bを得た。この現像剤Bを複写機から取り出し、ブローオフによりトナーを除去し、キャリアBを得た。このときキャリアB表面へのトナースペント量はごく僅かであった。

【0072】

(製造例2)

<現像剤Eの調製>

キャリアBを97質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を3質量部混合し、トナー濃度が3質量%の現像剤Eを得た。

【0073】

(実施例1)

<キャリア芯材の再生>

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を7質量部入れた。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が1.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を6.5MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.75g/cm3であった。その後、キャリアB 1質量部に対して、1.0質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

なお、水の電気伝導率は、電気伝導率計ES−51ハンディタイプ(HORIBA社製)にて25℃で計測した。

【0074】

生成物から、沈降している灰黒色粒子を取り出し、この灰黒色粒子をマイクロバブル発生装置MA−2(アスプ社製)を用いて発生させたマイクロバブルを含有した純水(気泡平均粒径:12μm)中に浸漬させ、超音波振動を10分間かけ、洗浄した。その時、マイクロバブル水は、常に供給しオーバーフローさせ、付着物を槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプル1を得た。

なお、気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ社製、LDSA3400A)にて測定した。粒径はヒストグラム法により算出した。

【0075】

<評価>

得られた評価サンプル1について以下の評価を行った。結果を表5に示す。

【0076】

−キャリア芯材と被覆層の分離性の評価−

−−SEMによる表面観察−−

評価サンプル1に白金蒸着を行なった。それを、走査型電子顕微鏡S−2400(日立製作所製)で観察した。観察の条件は、加速電圧15kV、倍率2,000倍である。その結果、評価サンプル1の表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。

図4に、実施例1の処理前の現像剤のSEM(走査型電子顕微鏡)像、図5に処理後のキャリア芯材のSEM像を示す。

また、以下の評価基準で評価した。

◎ :被覆層形成前のキャリア芯材表面に近い状態

○ :やや被覆層がキャリア芯材表面に残留している

△ :被覆層が半分程度キャリア芯材表面に残留している状態

△×:キャリア芯材表面が僅かに見える状態

× :被覆層が殆ど除去できずキャリア芯材表面が見えていない状態

【0077】

−−被覆層の除去確認−−

X線マイクロアナライザーEMAX2700(堀場製作所製)により評価サンプル1の表面の元素分析を行った。このときの評価サンプルのSi(Si元素)の検出量と、キャリア(キャリアB)のSi(Si元素)の検出量とを比較し、次のような式でシリコーン樹脂(被覆層)の除去率を計算した。

【数1】

以下の評価基準で剥離状態を評価した。

◎ :被覆層の除去率が90%以上

○ :被覆層の除去率が80%以上90%未満

△ :被覆層の除去率が65%以上80%未満

△×:被覆層の除去率が30%以上65%未満

× :被覆層の除去率が30%未満

【0078】

−磁気特性評価−

評価サンプル1の磁気特性変化を確認する為、磁気特性計測を実施した。測定器には、小型全自動振動試料型磁力計(VSM−C7−10A、東英工業株式会社製)を用い、1kOe印加時の飽和磁化値の計測を行った。

評価サンプル1の飽和磁化値は、使用前のキャリア芯材からほとんど変動せず、変化率は0.9%であった。

磁気特性評価は、使用前のキャリア芯材の飽和磁化値(1kOe印加時)に対し、以下の評価基準で変化率を評価した。

◎ :変化率が1%未満

○ :変化率が1%以上3%未満

△ :変化率が3%以上5%未満

△×:変化率が5%以上10%未満

× :変化率が10%以上

なお、変化率は、以下の式から求めた。

変化率(%)=|〔(a−b)/a〕×100|

ただし、aは、使用前のキャリア芯材の飽和磁化値を表し、bは、処理後のキャリア芯材(評価サンプル)の飽和磁化値を表す。

【0079】

−電気特性評価−

評価サンプル1の電気特性変化を確認する為、電気抵抗計測を実施した。測定は、平行電極式の抵抗測定器(R8340A、ADVANTEST社製)により行い、1kV印加時の電気抵抗値を計測した。

評価サンプル1の電気抵抗値は、使用前のキャリア芯材の値からほとんど変動せず、その変化率は0.6%であった。

電気特性評価は、使用前のキャリア芯材の電気抵抗値(1kV印加時)に対し、以下の評価基準で変化率を評価した。

◎ :変化率が1%未満

○ :変化率が1%以上3%未満

△ :変化率が3%以上5%未満

△×:変化率が5%以上10%未満

× :変化率が10%以上

なお、変化率は、以下の式から求めた。

変化率(%)=|〔(c−d)/c〕×100|

ただし、cは、使用前のキャリア芯材の電気抵抗値を表し、dは、処理後のキャリア芯材(評価サンプル)の電気抵抗値を表す。

【0080】

−廃液処理能力評価−

超臨界処理による廃液処理能力を確認する為に、前記キャリア芯材の再生を行った後の酸化剤含有水のTOC(全有機炭素)測定を行った。測定器には、TOC−VCSN(島津製作所製)を用い、燃焼酸化−赤外線式TOC分析法により測定を行った。

その結果、評価サンプル1廃液のTOC測定結果は3mg/Lであった。

廃液処理能力の評価は、以下の評価基準で行った。

◎ :TOC測定値が14mg/L未満

○ :TOC測定値が14mg/L以上50mg/L未満

△ :TOC測定値が50mg/L以上100mg/L未満

△×:TOC測定値が100mg/L以上150mg/L未満

× :TOC測定値が150mg/L以上

【0081】

−総合評価−

上記評価結果を踏まえ下記基準により総合評価を行った。

◎ :キャリア芯材のリサイクルはすぐに可能

○ :キャリア芯材のリサイクルには多少の処理が必要、

又はキャリア芯材のリサイクルはすぐに可能だが、廃液の処理が必要

△ :キャリア芯材のリサイクルが困難

× :キャリア芯材のリサイクルが全くできない

【0082】

(実施例2)

<現像剤Cの調製>

キャリアBを88質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を12質量部混合し、トナー濃度が12質量%の現像剤Cを得た。

【0083】

<キャリア芯材の再生>

SUS316製の耐圧容器(内容積25mL)に現像剤Cを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が10.6質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を23.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を380℃まで昇温させた。なお、そのときの超臨界水の密度は0.21g/cm3であった。その後、現像剤C 1質量部に対して、10.6質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル2を得た。

【0084】

評価サンプル2について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル2の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)がほとんど除去されていることが確認された。また、被覆層の除去率は98%であった。磁気特性は、使用前のキャリア芯材からほとんど変化なく、変化率は0.2%であった。電気特性も、使用前のキャリア芯材からほとんど変化なく、変化率は0.9%であった。また、実施例2における廃液のTOC測定値は、5mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0085】

<評価サンプルの再利用性>

また、得られた評価サンプル2を用いて、キャリア及び現像剤を製造し、現像剤物性などを評価した。

【0086】

−被覆層形成液の組成−

シリコーン樹脂(東レダウコーニング社製、SR2400) 45質量部

トルエン 125質量部

アルミナ (住友化学工業株式会社製、酸化アルミニウム) 5質量部

流動床型塗布装置を用いて、上記被覆層形成液を電子写真用キャリア芯材としての評価サンプル2 1,000質量部の表面に塗布し、被覆層を形成して、電子写真用キャリアCを得た。被覆層の平均厚みは、0.4μmであった。電子写真用キャリアCを93質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を7質量部混合して現像剤C−1を得た。

現像剤C−1の物性は、一般的な現像剤の出荷基準(例えば、株式会社リコー内の現像剤の出荷基準)を満たしており、問題なかった。

また、複写機imagio MPC5000(株式会社リコー製)で現像剤C−1を用いて、100万回の複写操作を行ない、使用後の現像剤C−2を得た。この現像剤C−2を複写機から取り出し、まず、ブローオフにより静電的にトナーを除去した。このときキャリア表面へのトナースペント量はごくわずかであり、耐久特性を含め問題となる品質事項はなかった。

【0087】

(実施例3)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が4.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水の密度は0.71g/cm3であった。その後、現像剤E 1質量部に対して、4.9質量%の過酸化水素水を4質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル3を得た。

【0088】

評価サンプル3について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル3の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は94%であった。磁気特性は、使用前のキャリア芯材からほとんど変化なく、変化率は0.8%であった。電気特性も、使用前のキャリア芯材からほとんど変化なく、変化率は0.5%であった。また、実施例3における廃液のTOC測定値は、584mg/Lであり、有機性汚濁物質がほとんど除去されていないことがわかった。

【0089】

(実施例4)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水の密度は0.71g/cm3であった。その後、現像剤E 1質量部に対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

【0090】

生成物中から、沈降している灰黒色粒子を取り出し純水中に浸漬させ、超音波振動を10分間かけて、洗浄した。その時、純水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプル4を得た。

【0091】

評価サンプル4について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル4の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は83%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.1%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は1.7%であった。また、実施例4における廃液のTOC測定値は、13mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0092】

(実施例5)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が120.0μS・cm(25℃)の水道水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を20.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水密度は0.73g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル5を得た。

【0093】

評価サンプル5について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル5の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は93%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.8%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は3.5%であった。また、実施例5における廃液のTOC測定値は、10mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0094】

(実施例6)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を6質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が8.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を12.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を320℃まで昇温させた。なお、そのときの亜臨界水密度は0.67g/cm3であった。その後、現像剤Eに対して、8.0質量%の過酸化水素水を2質量部流通(約20分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル6を得た。

【0095】

評価サンプル6について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル6の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)の多くが除去されていることが確認された。また、被覆層の除去率は81%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.5%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は3.9%であった。また、実施例6における廃液のTOC測定値は、8mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0096】

(実施例7)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を35.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を350℃まで昇温させた。なお、そのときの亜臨界水密度は0.66g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル7を得た。

【0097】

評価サンプル7について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル7の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は90%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.3%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は1.3%であった。また、実施例7における廃液のTOC測定値は、4mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0098】

(実施例8)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を7質量部入れた。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が1.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を6.5MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.75g/cm3であった。その後、キャリアB 1質量部に対して、1.0質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻し、評価サンプル8を得た。

【0099】

評価サンプル8について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル8の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)が多く除去されていることが確認された。また、被覆層の除去率は81%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.9%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は2.7%であった。また、実施例8における廃液のTOC測定値は、2mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0100】

(比較例1)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を16.3MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を350℃まで昇温させた。なお、そのときの亜臨界水密度は0.11g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を10質量部流通(約40分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル9を得た。

【0101】

評価サンプル9について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル9の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は28%であった。磁気特性は、使用前のキャリア芯材から大きく変化があり、変化率は13.6%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は13.5%であった。また、比較例1における廃液のTOC測定値は、11mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0102】

(比較例2)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を35.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を250℃まで昇温させた。なお、そのときの亜臨界水密度は0.80g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル10を得た。

【0103】

評価サンプル10について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル10の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は32%であった。磁気特性は、使用前のキャリア芯材から大きく変化があり、変化率は12.8%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は11.3%であった。また、比較例2における廃液のTOC測定値は、18mg/Lであり、かなり有機性汚濁物質が除去されていることがわかった。

【0104】

(比較例3)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を任意の流量で供給した。装置内を純水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水密度は0.71g/cm3であった。その後、現像剤Eに対して、純水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル11を得た。

【0105】

評価サンプル11について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル11の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は90%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は5.8%であった。電気特性も、使用前のキャリア芯材から変化があり、変化率は9.2%であった。また、比較例3における廃液のTOC測定値は、124mg/Lであり、あまり有機性汚濁物質が除去されていないことがわかった。

【0106】

(比較例4)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を3.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を250℃まで昇温させた。なお、そのときの亜臨界水密度は0.01g/cm3であった。その後、キャリアBに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル12を得た。

【0107】

評価サンプル12について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル12の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は35%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は6.2%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は14.2%であった。また、比較例4における廃液のTOC測定値は、15mg/Lであり、ほとんどの有機性汚濁物質が除去されていることがわかった。

【0108】

(比較例5)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が10.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を18.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.77g/cm3であった。その後、キャリアB 1質量部に対して、10.0質量%の過酸化水素水を0.5質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻し、評価サンプル13を得た。

【0109】

評価サンプル13について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル13の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)の多くが除去されていることが確認された。また、被覆層の除去率は80%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は5.3%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は12.0%であった。また、比較例5における廃液のTOC測定値は、218mg/Lであり、あまり有機性汚濁物質が除去されていないことがわかった。

【0110】

【表3】

表3において、トナー濃度は、現像剤におけるトナー濃度を示す。そのため、キャリア芯材の再生の際に現像剤ではなく、キャリアを用いている場合は、トナー濃度を0質量%としている。また、触媒量は、再生処理する現像剤又はキャリア1質量部に対する量を表しており、単位は質量部である。

【0111】

下記表4に、実施例1〜8及び比較例1〜5における、キャリア1質量部当たりのトナー量(質量部)、キャリア1質量部当たりの酸化剤量(質量部)、前記式(1)の充足性を示す。

【0112】

【表4】

表4中、部は質量部を表す。

【0113】

【表5】

【0114】

実施例1及び2は、触媒を用いていない実施例3よりも、廃液のTOC測定値が非常に低い結果となった。

マイクロバブルによる洗浄工程を行った実施例(例えば、実施例1及び2)は、マイクロバブルによる洗浄工程を行っていない実施例4及び8よりも、被覆層除去率がより優れる結果となった。また、磁気特性及び電気特性も変化がより少ない結果となった。

酸化剤含有水に用いる水の電気伝導率が25℃で10.0μS・cm以下である実施例(例えば、実施例1及び2)は、前記電気伝導率が25℃で10.0μS・cmを超える実施例5よりも、磁気特性及び電気特性の変化がより少ない結果となった。

電子写真用キャリアに対する酸化剤含有水の使用量が質量比(酸化剤含有水/電子写真用キャリア)で3以上である実施例(例えば、実施例1及び2)は、前記質量比が3未満である実施例6よりも、被覆層除去率がより優れる結果となった。また、磁気特性及び電気特性も変化もより少ない結果となった。

処理時の温度が340℃以下である実施例(例えば、実施例1及び2)は、処理時の温度が340℃を超える実施例7よりも、磁気特性及び電気特性の変化がより少ない結果となった。

【0115】

実施例では、被覆層として、溶剤などには溶解しにくく分離が困難である、シリコーン樹脂を主成分とする架橋樹脂を用いていたが、それでも本発明の電子写真用キャリア芯材の再生方法によれば、電子写真用キャリア芯材を被覆層から分離でき、且つ磁気特性、電気的特性に影響を与えず、電子写真用キャリア芯材を再生できた。

また、触媒を用いた処理により、処理工程に用いた廃液のTOCが低減され、廃液処理の負担が低減される、又は廃液処理が必要なくなった。

【符号の説明】

【0116】

1 流通式装置

2 耐圧容器

3 処理物

4 電気炉

5 酸化剤タンク

6 貯水タンク

7 高圧送液ポンプ

8 予熱器

9 触媒容器

10 冷却槽

11 背圧弁

12 洗浄装置

13 微細気泡発生器

14 加圧空気供給部

15 加圧液供給部

16 気液混合部

17 送液ポンプ

18 ストックタンク

19 微細気泡噴出管

20 電子写真用キャリア芯材

21 処理槽

22 攪拌羽根

23 超音波発生器

【先行技術文献】

【特許文献】

【0117】

【特許文献1】特開平05−127432号公報

【特許文献2】特開平05−216282号公報

【特許文献3】特開平05−216283号公報

【特許文献4】特開平05−197211号公報

【特許文献5】特開平07−114221号公報

【特許文献6】特開平08−87137号公報

【特許文献7】特開平06−194881号公報

【特許文献8】特開昭62−61948号公報

【特許文献9】特開平6−149132号公報

【特許文献10】特開昭47−12286号公報

【特許文献11】特開平05−31000号公報

【特許文献12】特開平10−24274号公報

【特許文献13】特開平9−111249号公報

【特許文献14】特開2007−206614号公報

【特許文献15】特許第4244197号公報

【技術分野】

【0001】

本発明は、電子写真用キャリア芯材の再生方法、電子写真用キャリア芯材、及び電子写真用キャリアに関する。

【背景技術】

【0002】

キャリア粒子とトナー粒子との混合物からなるいわゆる二成分系乾式現像剤は、電子写真方式においてよく用いられている。このキャリア粒子は、例えば、磁性体粒子と樹脂から形成されている。この中には、比較的大きな磁性体の粒子表面に樹脂を主成分とする被覆層を形成した構成や、樹脂中に比較的小さな磁性体粉を均一に分散した状態の構成などが含まれる。

【0003】

従来の現像剤は、長期間の反復使用によるキャリア表面の割れ、欠け、剥がれ、及びキャリア表面上にトナー膜が形成される、いわゆるスペント化などによる、キャリア特性の劣化が問題となっていた。この問題を解決するため、キャリアを被覆する樹脂の種類や架橋方法に対し、様々な改良が提案されてきた(例えば、特許文献1〜8参照)。

【0004】

近年、産業廃棄物による環境破壊が問題になっており、使用後の現像剤の再利用が課題の1つとなっている。しかし、これまでは、使用時のキャリア特性が改良されていても、使用後の現像剤は、再利用できず、廃棄されてきた。

そこで、この現像剤の再利用に関して、キャリア表面にスペント化したトナーを除去し性能を回復させる方法が提案されている。また、磁性体粒子であるキャリア芯材の表面に強固に被覆された樹脂を除去して、キャリア芯材を得て、再度被覆樹脂を設けてキャリアとして再生する方法などが提案されている。

【0005】

例えば、キャリア表面にスペント化したトナーを除去し性能を回復させる方法として、キャリア表面にスペント化したトナーを加熱、溶剤洗浄などにより除去する方法が提案されている(特許文献9参照)。この提案の技術では、主としてスペント化して特性が劣化したキャリアをリサイクルすることができる。

しかし、この提案の技術では、特性の劣化が、スペント化だけではなくキャリア芯材の表面に被覆された樹脂の割れ、欠け、剥がれの場合は、スペント化したトナーを除去するだけでは、特性は回復せず再利用ができない。また、この提案の技術を用いても、除去の困難なスペント化したトナーがあり、そのため、より強力な除去方法が求められている。更に溶剤で洗浄する場合は、この溶剤自体の後処理を考慮するとより環境影響の少ない方法が求められている。

【0006】

キャリア芯材の表面に強固に被覆された樹脂を除去する方法として、例えば、回収した現像剤を華氏1,000℃程度で燃焼し、キャリア芯材から被覆樹脂を除去する方法が提案されている(特許文献10参照)。この提案の技術を用いると、アクリル系樹脂などの熱可塑性樹脂を被覆したキャリアでは、被覆樹脂を除去することが可能である。

しかし、キャリアの被覆樹脂に熱硬化性樹脂を用いた場合、被覆樹脂の分解が十分に行えないという問題がある。また、所望の磁気特性を付与された金属亜酸化物であるフェライト系芯材を用い、これを上記従来技術によって再生した場合、当初の芯材特性に戻らないという問題がある。

【0007】

上記のように、化学的かつ機械的に堅牢な被覆層をキャリア芯材から除去するための条件と、所望の磁気特性を付与されたキャリア芯材の性能を損なわない条件を両立させるキャリアの再生方法は、従来技術では達成し得なかった。特に、キャリア芯材は、通常、特定の結晶構造を有する金属亜酸化物であるため、リサイクル処理工程で、酸化などの化学変化や結晶構造に変化が生じることは避けなければならない。しかし、金属亜酸化物の所定結晶の粒子と被覆層とからなるキャリアに対しては、酸化物への酸化や還元を伴わず、かつ結晶状態を乱さずにキャリア芯材を回収すること、即ち磁気特性を劣化させずにキャリア芯材を回収することに関する従来技術は無かった。

【0008】

ところで、樹脂を分解する技術として、超臨界状態又は亜臨界状態の水中で樹脂を分解する技術が提案されている(特許文献11参照)。また、超臨界状態又は亜臨界状態の水中での熱硬化性樹脂の分解方法が提案されている(特許文献12参照)。また、超臨界水を用いて塩素含有プラスチック廃棄物を処理する方法が提案されている(特許文献13参照)。これらの提案の技術は、主として大量の樹脂廃棄物をモノマー化し、無害化すると共に原材料化することを目的に行なわれ、その目的対象物に適した条件などを提案している。そのため、キャリア芯材の再生については、なんら検討されていない。

【0009】

キャリアの処理方法に関して、280℃以下の亜臨界水に過酸化水素を含有させてキャリアを処理することによる、短時間で効率的な処理方法が提案されている(特許文献14参照)。この提案の技術では、酸化剤濃度を一定にして、キャリアの重量に対する溶媒重量を増加させたときに被覆樹脂除去効果が向上することが明らかにされている。

また、280℃以下の亜臨界水を用いたキャリア被覆樹脂の除去方法により、磁性体であるキャリア芯材の磁気特性に影響を及ぼさない、被覆樹脂の除去方法が提案されている(特許文献15参照)。

しかし、これらの提案の技術では、分解条件が亜臨界条件であるために、超臨界条件と比べて樹脂の分解能力が低く、特定の樹脂皮膜をある程度除去するために多大な時間がかかるという問題がある。また、長時間熱をかける必要があり、熱エネルギーコストがかさむことになる。また、キャリアの被覆樹脂層には、キャリア自体の導電性を制御することを目的として、シリカ、アルミナ、カーボンブラック等の導電性材料を含有している。しかし、これらの提案の技術では、樹脂をある程度除去できても、シリカ、アルミナ粒子等の金属粒子を除去できないという問題がある。また、これらの提案の技術では、キャリア芯材のリサイクルを行う場合、市場から回収した現像剤から、トナーを分離する操作が必要であり、工程数が増えることにより生産効率の低下、またランニングコストがかさむという問題がある。

【0010】

超臨界水又は亜臨界水は、前記のように被処理物の処理に有効であるが、経済性を考慮した処理条件の設定も重要である。高温、高圧にすることでより分解能力が向上し、被処理物の処理に有効であるが、設備仕様が厳しくなり、高額となってしまう。

【0011】

したがって、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアの提供が求められているのが現状である。

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアを提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、前記課題を解決するため鋭意検討を行った結果、思いがけずとも、電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層を有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理すること、並びにその処理の際に用いられる前記酸化剤含有水総量における酸化剤の量を、前記処理において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超とすることにより、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材から被覆層を分離でき、且つ磁気特性、電気特性などの特性の変化がない電子写真用キャリア芯材を再生可能であることを見出し、本発明を完成した。

【0014】

本発明は、本発明者らによる前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることを特徴とする電子写真用キャリア芯材の再生方法である。

<2> 前記<1>に記載の電子写真用キャリア芯材の再生方法により得られたことを特徴とする電子写真用キャリア芯材である。

<3> 前記<2>に記載の電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有することを特徴とする電子写真用キャリアである。

【発明の効果】

【0015】

本発明によると、従来における前記諸問題を解決することができ、過剰な高温かつ高圧条件にすることなく、電子写真用キャリア芯材に対して強固に被覆された樹脂を、電子写真用キャリア芯材から迅速且つ効率的に分離除去し、且つ除去後も電子写真用キャリア芯材の諸特性に影響を及ぼさず、再び樹脂を被覆しても電子写真用キャリアとして十分な性能を得ることができる、電子写真用キャリア芯材の再生方法、該電子写真用キャリア芯材の再生方法により得られた電子写真用キャリア芯材、及び該電子写真用キャリア芯材を用いた電子写真用キャリアを提供することができる。

【図面の簡単な説明】

【0016】

【図1】図1は、本発明における温度と圧力との関係を示す図である。

【図2】図2は、連続式の処理に用いる流通式装置の一例を示す概略図である。

【図3】図3は、本発明における洗浄工程に用いる洗浄装置の一例を示す概略図である。

【図4】図4は、実施例1における処理前の現像剤のSEM(走査型電子顕微鏡)像である。

【図5】図5は、実施例1における処理後のキャリア芯材のSEM像である。

【発明を実施するための形態】

【0017】

(電子写真用キャリア芯材の再生方法、及び電子写真用キャリア芯材)

本発明の電子写真用キャリア芯材の再生方法は、処理工程を少なくとも含み、好ましくは触媒接触工程、洗浄工程を含み、更に必要に応じて、その他の工程を含む。

本発明の電子写真用キャリア芯材は、本発明の電子写真用キャリア芯材の再生方法により得られる。

【0018】

<処理工程>

前記処理工程は、電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する工程である。

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超である。

【0019】

−電子写真用キャリア−

前記電子写真用キャリアは、電子写真用キャリア芯材と、被覆層とを有し、更に必要に応じて、その他の成分を有する。

前記電子写真用キャリアは、トナーと混合された状態、即ち電子写真用現像剤の状態であってもよい。

前記電子写真用キャリアは、使用後のものであってもよいし、再利用するために被覆層の除去が必要な未使用のものであってもよい。

【0020】

−−電子写真用キャリア芯材−−

前記電子写真用キャリア芯材の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、鉄、コバルト、ニッケル等の強磁性体金属、マグネタイト、へマタイト、フェライト等の金属酸化物、強磁性体微粒子と樹脂との複合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記電子写真用キャリア芯材の体積平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、10μm〜1,000μmが好ましい。

ここで、前記体積平均粒径は、例えば、マイクロトラック粒度分析計SRA(日機装社製)を使用し測定することができる。

【0021】

前記電子写真用キャリア芯材の再生方法は、前記電子写真用キャリア芯材の材質によらず、あらゆる材質の前記電子写真用キャリア芯材に対して適用することができる。

【0022】

−−被覆層−−

前記被覆層は、前記電子写真用キャリア芯材の表面に形成されている。

前記被覆層の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレン、ポリプロピレン、塩素化ポリエチレン、クロロスルホン化ポリエチレン等のポリオレフィン系樹脂;ポリスチレン、アクリル(例えば、ポリメチルメタクリレート)、ポリアクリロニトリル、ポリビニルアセテート、ポリビニルアルコール、ポリビニルブチラール、ポリ塩化ビニル、ポリビニルカルバゾール、ポリビニルエーテル、ポリビニルケトン等のポリビニル及びポリビニリデン系樹脂;塩化ビニル−酢酸ビニル共重合体;オルガノシロキサン結合からなるシリコーン樹脂又はその変成品(例えば、アルキッド樹脂、ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂等による変成品);ポリテトラフルオロエチレン、ポリ弗化ビニル、ポリ弗化ビニリデン、ポリクロロトリフルオロエチレン等の弗素樹脂;ポリアミド;ポリエステル;ポリウレタン;ポリカーボネート;尿素−ホルムアルデヒド樹脂等のアミノ樹脂;エポキシ樹脂などが挙げられる。

これらの中でも、通常の加熱、溶解等では除去が困難なシリコーン樹脂又はその変成品が好ましい。前記シリコーン樹脂又は変成品は、熱処理、架橋剤などにより架橋されていてもよい。

【0023】

熱架橋樹脂を硬化させた被覆層、特に熱架橋性のシリコーン樹脂を硬化させた被覆層は、多くの酸及び塩基に対して安定であるばかりでなく、溶剤に不溶であるため、電子写真用キャリアからの除去が困難である。また、燃焼させても、同様に、電子写真用キャリア芯材からの除去が困難である。

しかし、本発明の電子写真用キャリア芯材の再生方法を用いると、上記のような、従来、電子写真用キャリア芯材からの除去が困難な被覆層についても、除去が可能になる。

【0024】

前記被覆層は、その体積固有抵抗を制御するために、微粒子を含有していてもよい。

前記微粒子は、被覆層の厚みに対して、適切な含有量、粒子径を選択することにより、被覆層の強度を著しく向上させることができる。また、前記微粒子として導電性材料を選択することにより、前記被覆層の体積固有抵抗値を調整することができる。

前記微粒子としては、特に制限はなく、従来公知の材料の中から目的に応じて適宜選択することができ、例えば、カーボンブラック、アルミナ、酸化チタン、酸化亜鉛、シリカ、チタン酸カリウム、ホウ酸アルミニウム、炭酸カルシウム、酸化スズ、酸化インジウム、酸化スズ−酸化アンチモン、酸化スズ−酸化インジウムなどが挙げられる。これらは、表面処理がされていてもよい。

これらの中でも、トナーを負極性に帯電させる点、被覆層の体積固有抵抗値を所望の範囲で制御しやすい点から、酸化チタンの微粒子、アルミナの微粒子が特に好ましい。

これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0025】

前記被覆層を前記電子写真用キャリア芯材の表面に形成する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記被覆層を構成する材料を含有する塗布液を噴霧法、浸漬法等の手段で、前記電子写真用キャリア芯材の表面に塗布する方法などが挙げられる。

【0026】

前記被覆層の平均厚みとしては、特に制限はなく、目的に応じて適宜選定することができるが、1.0μm以下が好ましく、0.02μm〜0.8μmがより好ましい。

ここで、前記被覆層の平均厚みは、例えば、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察して測定することができる。

【0027】

前記電子写真用キャリア芯材の再生方法は、前記被覆層の材質、厚みによらず、あらゆる材質、厚みの前記被覆層を有する前記電子写真用キャリアに対して適用することができる。

【0028】

−トナー−

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有するトナーなどが挙げられる。

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができる。

前記着色剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記離型剤としては、特に制限はなく、目的に応じて適宜選択することができる。

【0029】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0030】

前記電子写真用現像剤におけるトナー濃度としては、特に制限はなく、目的に応じて適宜選択することができるが、0.1質量%以上が好ましく、0.1質量%以上15質量%以下がより好ましい。前記トナー濃度が、15質量%を超えると、処理方式、酸化剤によって、処理量が大幅に低下することがある。

【0031】

前記電子写真用キャリア芯材の再生方法は、前記トナーの材質、製造方法によらず、あらゆる材質、製造方法の前記トナーと、電子写真用キャリアとを含有する前記電子写真用現像剤に対して適用することができる。

【0032】

−酸化剤含有水−

前記酸化剤含有水は、酸化剤と水とを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0033】

−−酸化剤−−

前記酸化剤としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、酸素(O2)、塩素(Cl2)、過酸化水素(H2O2)、オゾン(O3)、過マンガン酸カリウム(KMnO4)、重クロム酸カリウム(K2Cr2O7)、希硝酸、濃硝酸(HNO3)、硫酸(H2SO4)などが挙げられる。これらの中でも、高温高圧環境下から、常温常圧に戻したときに、環境や人体に無害である水と酸素に分解される点から、過酸化水素が好ましい。また、比較的容易に手に入れることができ、環境や人体に悪影響のない点から、酸素が好ましい。

【0034】

前記処理工程に用いられる前記酸化剤含有水総量に対する酸化剤の量は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であり、0.07質量部以上が好ましい。前記酸化剤の量の上限としては、特に制限はなく、目的に応じて適宜選択することができる。

前記処理工程においては、前記電子写真用キャリアは、トナーと混合された状態、即ち電子写真用現像剤の状態であってもよく、そのようにトナーが混合されている場合には、そのトナーの量をも考慮した酸化剤の量を用いることが好ましい。トナーが混合されている場合には、前記被覆層の分解に加え、前記トナーの分解にも酸化剤が消費されるためである。

ここで、酸化剤の量(Y)は、下記式(1)も満たすことが好ましい。即ち、前記処理工程に用いられる前記酸化剤含有水総量に対する酸化剤の量(Y)は、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることに加えて、下記式(1)を満たすことが好ましい。

Y≧6.23×X−0.03・・・・式(1)

ただし、前記式(1)中、Yは、前記処理工程において処理される前記電子写真用キャリア1質量部に対する酸化剤の量(質量部)である。Xは、前記処理工程において処理される前記電子写真用キャリア1質量部とともに処理されるトナーの量(質量部)であり、0を含む。

前記式(1)を満たすことにより、電子写真用キャリア芯材を、適切な酸化雰囲気中で処理することができ、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)に影響を与えることなく、処理を行うことができる。

なお、前記式(1)は、トナー中の有機成分の酸化分解に必要な酸化剤の量と、本発明者らの本発明の実験結果とから導かれた式である。

【0035】

また、前記酸化剤の量(Y)は、下記式(2)を満たすことが好ましい。

6.23×X+0.45≧Y・・・・式(2)

ただし、前記式(2)中、X及びYは、前記式(1)中のX及びYとそれぞれ同じである。

前記酸化剤の量(Y)が、前記式(2)を満たさない、即ち、前記電子写真用キャリア1質量部とともに処理されるトナーの量に対して、前記酸化剤の量が多いと、酸化作用が強くなりすぎて、処理後の電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)に影響を与えることがある。

【0036】

酸化剤に過酸化水素を用いた場合の、前記酸化剤含有水中の好ましい酸化剤濃度の一例を示す。例えば、被覆層及びトナーに用いられている成分(C、H、Nなど)量から、好適な過酸化水素濃度が算出できる。

処理に現像剤を用い、該現像剤に含まれる電子写真用キャリア1質量部に対して過酸化水素含有水を7質量部用い、前記現像剤におけるトナー濃度が1質量%〜10質量%の場合、好ましい過酸化水素濃度は下記表1のようになる。表1に記載の濃度では、過酸化水素が亜臨界又は超臨界状態では、酸素ラジカルとして存在し、その酸素ラジカルが反応助剤として働き、被覆層及びトナーを効率よく分解することが可能である。また、亜臨界又は超臨界反応は、適度な酸化反応となり、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化を防止することが可能になる。

好適な過酸化水素濃度よりも過酸化水素濃度を高くする(例えば、トナー濃度1質量%のときに10質量%以上の過酸化水素濃度で処理する)と、被覆層及びトナーの除去及び分離以外にも強い酸化作用により電子写真用キャリア芯材の特性を損なうことがある。また、好適な過酸化水素濃度よりも過酸化水素濃度を低くすると、亜臨界又は超臨界処理時に十分な酸化反応が行われないために、電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)が変化してしまうことがある。

【0037】

【表1】

ただし、表1は、トナー濃度0質量%において、過酸化水素濃度が0質量%である場合を除く。

即ち、酸化剤(過酸化水素)濃度(y)は、下記式(3)及び下記式(4)を満たすことが好ましい。

y>0 ・・・式(3)

0.88x−0.19≦y≦0.88x+0.81・・・式(4)

【0038】

−−水−−

前記酸化剤含有水に用いる前記水としては、特に制限はなく、目的に応じて適宜選択することができるが、不純物の少ない、電気伝導率が低い水が好ましく、純水がより好ましく、超純水が特に好ましい。イオン等の不純物が少なく、低い電気伝導率を有する程、処理工程における電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化への影響が少なくなる。

ここで、一般的な水の電気伝導率を以下の表2に示す。

【0039】

【表2】

【0040】

前記水の電気伝導率としては、25℃で10.0μS・cm以下が好ましく、0.1μS・cm〜2.0μS・cmがより好ましい。前記電気伝導率が、10.0μS・cmを超えると、イオン等の不純物が多くなり、被覆層を除去する効果が低下することがある。超純水は、電気伝導率が非常に低く、イオン等の不純物がほとんど含まれないので処理工程時の電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵抗率など)の変化への影響が少ない。

【0041】

前記処理工程における前記電子写真用キャリアに対する前記酸化剤含有水の使用量としては、特に制限はなく、目的に応じて適宜選択することができるが、質量比(酸化剤含有水/電子写真用キャリア)で3以上が好ましく、7〜20がより好ましい。前記使用量が、3未満であると、被覆層及びトナーの除去率が低下することがある。また、前記使用量が、20を超えると、処理効率が低下すること、及び熱エネルギーコストが処理費に与える影響が大きくなることがある。

ここで、前記処理工程における前記電子写真用キャリアに対する前記酸化剤含有水の使用量とは、設定した温度条件及び圧力条件において、電子写真用キャリアと接触する酸化剤含有水の質量である。言い換えれば、処理工程において密閉式装置を用いた場合、即ちバッチ式の処理の場合は、処理容器に投入した電子写真用キャリアの質量に対する水の質量である。処理工程において、流通式装置を用いた場合、即ち連続式の処理の場合は、電子写真用キャリアの総質量に対する、所定の温度条件及び圧力条件で処理容器内を流通する水の総質量である。

【0042】

前記処理工程における超臨界状態及び亜臨界状態のいずれかの酸化剤含有水の温度は、280℃以上であり、300℃以上が好ましく、320℃以上がより好ましい。前記温度が、280℃未満であると、被覆層の除去率が不十分となり、また処理された電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵率など)が大きく変化する。前記温度の上限としては、亜臨界状態又は超臨界状態を維持できる温度であれば、特に制限はなく、目的に応じて適宜選択することができるが、500℃以下が好ましく、450℃以下がより好ましく、340℃以下が特に好ましい。

前記処理工程における超臨界状態及び亜臨界状態のいずれかの酸化剤含有水の密度は、0.20g/cm3以上であり、0.30g/cm3以上が好ましく、0.40g/cm3以上がより好ましい。前記密度が、0.20g/cm3未満であると、被覆層の除去率が不十分となり、また処理された電子写真用キャリア芯材の特性(例えば、飽和磁化、電気抵率など)が大きく変化する。前記密度の上限値としては、特に制限はなく、目的に応じて適宜選択することができるが、0.90g/cm3以下が好ましく、0.80g/cm3以下がより好ましい。

前記処理工程における圧力としては、特に制限はなく、目的に応じて適宜選択することができるが、30MPa未満が好ましく、25MPa未満がより好ましい。

前記温度、及び前記密度を満たす場合の、温度と圧力との関係の一例を図1に示す。図1に示す除去可能領域であれば、酸化剤含有水の密度が0.20g/cm3以上を満たす。

【0043】

−処理−

前記処理の方法としては、特に制限はなく、目的に応じて適宜選択することができ、バッチ式の処理であってもよいし、連続式の処理であってもよい。

これらの処理方法のうち、前記連続式の処理が、電子写真用キャリア芯材と被覆層及びトナーとの分離、及び電子写真用キャリア芯材の洗浄の同時処理が可能となる点で好ましい。

前記連続式の処理方法としては、例えば、電子写真用キャリアが収容された処理容器内に、所定の温度及び密度の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を流通させることによって、電子写真用キャリア芯材から被覆層及びトナーを分離し、分離した前記被覆層及び前記トナーを前記処理容器外へ連続的に排出する処理が好ましい。前記処理容器としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、耐圧容器などが挙げられる。

【0044】

前記処理における処理時間としては、特に制限はなく、目的に応じて適宜選択することができるが、1分間〜90分間が好ましく、1分間〜60分間がより好ましく、5分間〜30分間が特に好ましい。

【0045】

<触媒接触工程>

前記触媒接触工程は、前記処理工程に使用された超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させる工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記処理工程に使用された酸化剤含有水には、電子写真用キャリア芯材から除去された被覆層及びトナーが含有されている。これらを含有する超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させることにより、従来よりも低い活性化エネルギーで有機物の分解反応が行われる為、酸化剤含有水に含有される被覆層及びトナー中の有機成分を効率よく除去できる。その結果、比較的低温でも廃液のTOC(全有機炭素)量が低減され、廃液処理の負担が軽減される、又は廃液処理の必要がなくなる。

【0046】

前記触媒としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、金属触媒、金属酸化物触媒などが挙げられる。前記金属触媒としては、例えば、Pt、Rh、Pd、Co、Cr、Mn、Cu、Ce、Fe、Niなどが挙げられる。前記金属酸化物触媒としては、例えば、PdO、SnO2、ZnO、TiO2、CeO、Fe2O3、NiO、MnO2などが挙げられる。これらの中でも、比較的安価で容易に手に入れることができ、高い活性効果を示すMnO2(二酸化マンガン)が好ましい。

【0047】

前記触媒の使用量としては、特に制限はなく、目的に応じて適宜選択することができるが、前記触媒として、二酸化マンガン(MnO2)を用いた場合、前記電子写真用キャリア1質量部に対して、5質量部以上が好ましく、7質量部以上がより好ましい。前記触媒として、酸化パラジウムを用いた場合、前記電子写真用キャリア1質量部に対して、0.3質量部以上が好ましく、1質量部以上がより好ましく、3質量部以上が特に好ましい。前記使用量の上限値としては、特に制限はなく、目的に応じて適宜選択することができるが、前記電子写真用キャリア1質量部に対して、20質量部以下が好ましく、15質量部以下がより好ましい。

【0048】

<洗浄工程>

前記洗浄工程としては、前記処理工程後の電子写真用キャリア芯材を、気泡を含有する水により洗浄する工程であれば、特に制限はなく、目的に応じて適宜選択することができる。

前記洗浄工程を行うことにより、前記処理工程の後の前記電子写真用キャリア芯材に弱い力で付着している前記被覆層、及び前記トナー、並びに被覆層に含有されていた微粒子の再付着物を除去することができる。

【0049】

前記気泡としては、特に制限はなく、目的に応じて適宜選択することができるが、微細な気泡、いわゆるマイクロバブル、ナノバブルが好ましい。

前記気泡の平均粒径としては、特に制限はなく、目的に応じて適宜選択することができるが、100μm以下が好ましく、20μm以下がより好ましい。前記気泡が、100μm以下であると、電子写真用キャリア芯材の窪み部に付着した残留物を効果的に除去できる。

前記気泡の平均粒径は、例えば、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ社製、LDSA3400A)で測定できる。

【0050】

前記洗浄の方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記気泡を含有する水に、前記処理工程後の電子写真用キャリア芯材を浸漬させる方法、前記処理工程後の電子写真用キャリア芯材を水が入った処理槽に入れ、該処理槽内の水に前記気泡を含有する水を添加する方法などが挙げられる。

【0051】

また、前記洗浄工程においては、洗浄の際に、前記電子写真用キャリア芯材に超音波振動を与えることが好ましい。前記電子写真用キャリア芯材に超音波振動を与えることにより、洗浄効果が向上する。

なお、電子写真用キャリア芯材に超音波振動を与えることは、洗浄工程とは独立して行っても被覆層の除去効果がある。そのため、洗浄工程を行わずに、電子写真用キャリア芯材に超音波振動を与えてもよい。電子写真用キャリア芯材に超音波振動を与える方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、電子写真用キャリア芯材を浸漬した水に、超音波振動を与える方法などが挙げられる。

【0052】

更には、前記気泡を含有する水を攪拌することにより、より洗浄効果が向上する。前記攪拌をしないと、電子写真用キャリア芯材に付着していた付着物が電子写真用キャリア芯材近傍に浮遊し続け、除去効率が低下することがある。また、攪拌により、電子写真用キャリア芯材同士を衝突させることによっても、洗浄効果が向上する。

【0053】

前記洗浄に用いる水の電気伝導率(25℃)としては、特に制限はなく、目的に応じて適宜選択することができるが、10.0μS・cm以下が好ましく、1.0μS・cm以下がより好ましい。即ち、イオンを殆ど含有しない水が好ましい。前記電気伝導率が、10.0μS・cmを超えると、即ち、水道水のように多くのイオンを含有すると、洗浄時に、電子写真用キャリア芯材表面にイオンが付着し、電子写真用キャリア芯材の特性(例えば、電気抵抗率)が変化することがある。

【0054】

前記洗浄工程は、前記気泡を含有する水から前記電子写真用キャリア芯材を除去することにより終了する。

前記洗浄工程の回数としては、特に制限はなく、目的に応じて適宜選択することができるが、2回〜6回が好ましく、3回〜5回がより好ましい。前記洗浄工程の回数が増すにつれて、分離された被覆層、微粒子などの残留物が減少していく。特に抵抗値の調整を目的として使用している微粒子が電子写真用キャリア芯材表面に残留すると、電子写真用キャリア芯材の重要特性の1つである磁気特性の変化(例えば、飽和磁化の低下)を招き好ましくない。したがって、洗浄は2回以上が好ましい。また、洗浄工程の回数が多いと、洗浄及び分解物除去時の歩留低下以外に、電子写真用キャリア芯材も一部排出され、電子写真用キャリア芯材の平均粒径が変動することがある。平均粒径が変動すると、再生後の現像剤の嵩密度、流動性に影響を与え、トナー濃度制御性、帯電量に影響してくるので好ましくない。洗浄回数が7回以上になると、その傾向がより顕著に表れてくることがある。

【0055】

<その他の工程>

前記その他の工程としては、例えば、粒径調整工程などが挙げられる。

−粒径調整工程−

前記粒径調整工程としては、前記処理工程により、前記被覆層及び前記トナーと分離された前記電子写真用キャリア芯材の粒径を調整する工程であれば、特に制限はなく、目的に応じて適宜選択することができ、例えば、分級機を用いる方法、篩を用いる方法などが挙げられる。

前記粒径調整工程を行うことにより、前記被覆層が付着している前記電子写真用キャリア芯材及び不如意の原因により所望粒径を超えた大粒径の前記電子写真用キャリア芯材を除去することができる。また、摩耗、衝突などの何らかの原因で所望粒径未満となった小粒径の前記電子写真用キャリア芯材も除去することができる。

【0056】

前記電子写真キャリア芯材の再生方法における、前記電子写真用キャリア芯材から前記被覆層及び前記トナーを分離及び除去する割合は、100%である必要はない。即ち、電子写真用キャリアの劣化が表面近傍だけであれば、表面近傍の樹脂を除去するだけでもよい。また、超臨界状態又は亜臨界状態の酸化剤含有水による前記被覆層の分解及び溶解は、電子写真用キャリアの表面側から進行する。よって、この分解及び溶解の度合いは処理時間などにより制御できる。

そうであっても、前記被覆層の分離の割合(除去率)は、処理前の70%以上が好ましく、80%以上がより好ましく、90%以上が特に好ましい。これは、特に処理後の電子写真用キャリア芯材をバージンの電子写真用キャリア芯材と混合して、それに被覆層を形成し電子写真用キャリアを製造する場合、再生品とバージンの電子写真用キャリア芯材の差が、被覆後の電子写真用現像剤の性能に影響するためである。特に、再生した電子写真用キャリア芯材を用いて電子写真用キャリアを製造する際の製造工程の安定化のためには、被覆層の除去率は、高いほうが望ましい。即ち、より高い除去率での処理後の電子写真用キャリア芯材は、バージンの電子写真用キャリア芯材と全く同じような製造条件が適用できるため、処理後の電子写真用キャリア芯材を用いるにあたって、特別な条件及び工程を必要としない。

【0057】

ここで、前記電子写真用キャリア芯材の再生方法の一例を、図2を参照して説明する。図2は、連続式による処理に用いる流通式装置1の一例を示す概略図である。まず、円筒状の耐圧容器2内へ処理する処理物(電子写真用キャリア)3を入れる。また、触媒容器9に触媒を入れる。耐圧容器2の上部及び下部は、処理後の電子写真用キャリア芯材が耐圧容器2から出ないように金属製メッシュを設置する。この耐圧容器2の上部及び下部に配管を接続し、電気炉4内に組み込む。次に、高精度且つ極微量送液が可能な高圧送液ポンプ7を用いて所定の流速で貯水タンク6から水を供給し、耐圧容器2内を水で満たす。耐圧容器2内が完全に水で満たされたら、背圧弁11を調整し、所定の圧力まで上げる。耐圧容器2内が所定の圧力になったら、酸化剤タンク5から酸化剤を所定の流量で貯水タンク6内に供給し、所定の酸化剤濃度の酸化剤含有水を作製する。更に、電気炉4によって耐圧容器2内を所望の温度まで昇温させる。その際に、耐圧容器2内の酸化剤含有水が超臨界状態又は亜臨界状態であって、所定の密度になるように調整する。また、予熱器8によって、循環する酸化剤含有水を予熱する。所定時間経過したら、耐圧容器2内を室温、大気圧に戻す。そして、耐圧容器2から処理された電子写真用キャリア芯材を取り出す。必要により、100℃に保持された恒温乾燥炉(不図示)を用いて1時間乾燥して、再生された電子写真用キャリア芯材を得る。この流通式装置1を用いることで、電子写真用キャリア芯材と被覆層との分離が可能となる。

また、電子写真用キャリア芯材から分離された被覆層は、流通する酸化剤含有水とともに耐圧容器2外へ排出される。この酸化剤含有水は、触媒容器9内で触媒と接触することで、被覆層などの有機成分が除去される。

また、触媒容器9を通過した酸化剤含有水は、冷却槽10で冷却された後、再び貯水タンク6に戻される。

【0058】

続いて、前記洗浄工程の一例を、図3を参照して説明する。図3は、本発明における洗浄工程に用いる洗浄装置の一例を示す概略図である。図3の洗浄装置12は、微細気泡発生器13とストックタンク18と処理槽21とを有している。まず、水が入った処理槽21に本発明における処理工程を経た電子写真用キャリア芯材20を入れる。そして、攪拌羽根22により電子写真用キャリア芯材20を攪拌しつつ、超音波発生器23から発生させた超音波振動を電子写真用キャリア芯材20に与える。そうしつつ、微細気泡発生器13では、加圧空気供給部14で作製した加圧空気と、加圧液供給部15で作製した加圧液とを気液混合部16で混合し、微細な気泡(マイクロバブル)を含有する水を作製する。作製された微細な気泡を含有する水は、送液ポンプ17により配管を通じてストックタンク18に送液する。ストックタンク18に送液された微細な気泡を含有する水は、微細気泡噴出管19を通じて処理槽21に送られる。そして、処理槽21内の電子写真用キャリア芯材20は、微細な気泡(マイクロバブル)を含有する水と接触し、洗浄される。

【0059】

(電子写真用キャリア)

本発明の電子写真用キャリアは、電子写真用キャリア芯材と被覆層とを少なくとも有し、更に必要に応じて、その他の成分を有する。

【0060】

<電子写真用キャリア芯材>

前記電子写真用キャリア芯材は、本発明の前記電子写真用キャリア芯材を少なくとも含み、更に必要に応じて、その他の電子写真用キャリア芯材を含む。

前記その他の電子写真用キャリア芯材としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、バージンの(再生品ではない)電子写真用キャリア芯材などが挙げられる。

【0061】

<被覆層>

前記被覆層は、前記電子写真用キャリア芯材の表面に形成されている。

前記被覆層の材質としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記電子写真用キャリア芯材の再生方法において被覆層の材質として例示した材質などが挙げられる。

【0062】

前記被覆層の平均厚みとしては、特に制限はなく、目的に応じて適宜選定することができるが、1.0μm以下が好ましく、0.02μm〜0.8μmがより好ましい。

ここで、前記被覆層の平均厚みは、例えば、透過型電子顕微鏡(TEM)を用いて、キャリア断面を観察して測定することができる。

【0063】

<電子写真用キャリアの製造方法>

前記電子写真用キャリアの製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、本発明の前記電子写真用キャリア芯材を少なくとも含む前記電子写真用キャリア芯材の表面に、前記被覆層を形成する被覆層形成工程を含む製造方法などが挙げられる。

前記被覆層形成工程としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記被覆層を構成する材料を含有する塗布液を噴霧法又は浸漬法等の手段で、前記電子写真用キャリア芯材の表面に塗布する方法などが挙げられる。

【0064】

(電子写真用現像剤)

本発明に関する電子写真用現像剤は、電子写真用キャリアと、トナーとを少なくとも含有し、更に必要に応じて、その他の成分を含有する。

【0065】

<電子写真用キャリア>

前記電子写真用キャリアは、本発明の前記電子写真用キャリアを少なくとも含み、更に必要に応じて、その他の電子写真用キャリアを含む。

前記その他の電子写真用キャリアとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、再生品の電子写真用キャリア芯材を用いてない電子写真用キャリアなどが挙げられる。

【0066】

<トナー>

前記トナーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、結着樹脂と、着色剤と、離型剤とを少なくとも含有し、更に必要に応じて、その他の成分を含有するトナーが挙げられる。

前記結着樹脂としては、特に制限はなく、目的に応じて適宜選択することができる。

前記着色剤としては、特に制限はなく、目的に応じて適宜選択することができる。

前記離型剤としては、特に制限はなく、目的に応じて適宜選択することができる。

【0067】

前記トナーとしては、いかなる製造方法で製造されたトナーであってもよく、例えば、粉砕法、水系媒体中で油相を乳化、懸濁又は凝集させトナー母体粒子を形成させる、懸濁重合法、乳化重合法、ポリマー懸濁法等で製造されたトナーなどが挙げられる。

【0068】

<電子写真用現像剤の製造方法>

前記電子写真用現像剤の製造方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、前記電子写真用キャリアと前記トナーを混合する混合工程を含む製造方法がなど挙げられる。

【実施例】

【0069】

以下、本発明の実施例について説明するが、本発明は下記実施例に何ら限定されるものではない。

【0070】

(製造例1)

<キャリアBの調製>

−被覆層形成液の組成−

シリコーン樹脂(東レダウコーニング社製、SR2400) 45質量部

トルエン 125質量部

アルミナ (住友化学工業株式会社製、酸化アルミニウム) 5質量部

流動床型塗布装置を用いて、上記被覆層形成液を電子写真用キャリア芯材としての体積平均粒径50μmの球状フェライト1,000質量部の表面に塗布し、被覆層を形成して、キャリアAを得た。被覆層の平均厚みは、0.4μmであった。キャリアAを93質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を7質量部混合して現像剤Aを得た。

【0071】

複写機 imagio MPC5000(株式会社リコー製)で現像剤Aを用いて、100万回の複写操作を行い、使用後の現像剤Bを得た。この現像剤Bを複写機から取り出し、ブローオフによりトナーを除去し、キャリアBを得た。このときキャリアB表面へのトナースペント量はごく僅かであった。

【0072】

(製造例2)

<現像剤Eの調製>

キャリアBを97質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を3質量部混合し、トナー濃度が3質量%の現像剤Eを得た。

【0073】

(実施例1)

<キャリア芯材の再生>

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を7質量部入れた。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が1.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を6.5MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.75g/cm3であった。その後、キャリアB 1質量部に対して、1.0質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

なお、水の電気伝導率は、電気伝導率計ES−51ハンディタイプ(HORIBA社製)にて25℃で計測した。

【0074】

生成物から、沈降している灰黒色粒子を取り出し、この灰黒色粒子をマイクロバブル発生装置MA−2(アスプ社製)を用いて発生させたマイクロバブルを含有した純水(気泡平均粒径:12μm)中に浸漬させ、超音波振動を10分間かけ、洗浄した。その時、マイクロバブル水は、常に供給しオーバーフローさせ、付着物を槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプル1を得た。

なお、気泡の平均粒径は、レーザー回折/散乱式の粒度測定装置(東日アプリケーションズ社製、LDSA3400A)にて測定した。粒径はヒストグラム法により算出した。

【0075】

<評価>

得られた評価サンプル1について以下の評価を行った。結果を表5に示す。

【0076】

−キャリア芯材と被覆層の分離性の評価−

−−SEMによる表面観察−−

評価サンプル1に白金蒸着を行なった。それを、走査型電子顕微鏡S−2400(日立製作所製)で観察した。観察の条件は、加速電圧15kV、倍率2,000倍である。その結果、評価サンプル1の表面からほぼシリコーン樹脂皮膜又はトナーが除去分離され、芯材表面にはカス状の残留物は認められなかった。

図4に、実施例1の処理前の現像剤のSEM(走査型電子顕微鏡)像、図5に処理後のキャリア芯材のSEM像を示す。

また、以下の評価基準で評価した。

◎ :被覆層形成前のキャリア芯材表面に近い状態

○ :やや被覆層がキャリア芯材表面に残留している

△ :被覆層が半分程度キャリア芯材表面に残留している状態

△×:キャリア芯材表面が僅かに見える状態

× :被覆層が殆ど除去できずキャリア芯材表面が見えていない状態

【0077】

−−被覆層の除去確認−−

X線マイクロアナライザーEMAX2700(堀場製作所製)により評価サンプル1の表面の元素分析を行った。このときの評価サンプルのSi(Si元素)の検出量と、キャリア(キャリアB)のSi(Si元素)の検出量とを比較し、次のような式でシリコーン樹脂(被覆層)の除去率を計算した。

【数1】

以下の評価基準で剥離状態を評価した。

◎ :被覆層の除去率が90%以上

○ :被覆層の除去率が80%以上90%未満

△ :被覆層の除去率が65%以上80%未満

△×:被覆層の除去率が30%以上65%未満

× :被覆層の除去率が30%未満

【0078】

−磁気特性評価−

評価サンプル1の磁気特性変化を確認する為、磁気特性計測を実施した。測定器には、小型全自動振動試料型磁力計(VSM−C7−10A、東英工業株式会社製)を用い、1kOe印加時の飽和磁化値の計測を行った。

評価サンプル1の飽和磁化値は、使用前のキャリア芯材からほとんど変動せず、変化率は0.9%であった。

磁気特性評価は、使用前のキャリア芯材の飽和磁化値(1kOe印加時)に対し、以下の評価基準で変化率を評価した。

◎ :変化率が1%未満

○ :変化率が1%以上3%未満

△ :変化率が3%以上5%未満

△×:変化率が5%以上10%未満

× :変化率が10%以上

なお、変化率は、以下の式から求めた。

変化率(%)=|〔(a−b)/a〕×100|

ただし、aは、使用前のキャリア芯材の飽和磁化値を表し、bは、処理後のキャリア芯材(評価サンプル)の飽和磁化値を表す。

【0079】

−電気特性評価−

評価サンプル1の電気特性変化を確認する為、電気抵抗計測を実施した。測定は、平行電極式の抵抗測定器(R8340A、ADVANTEST社製)により行い、1kV印加時の電気抵抗値を計測した。

評価サンプル1の電気抵抗値は、使用前のキャリア芯材の値からほとんど変動せず、その変化率は0.6%であった。

電気特性評価は、使用前のキャリア芯材の電気抵抗値(1kV印加時)に対し、以下の評価基準で変化率を評価した。

◎ :変化率が1%未満

○ :変化率が1%以上3%未満

△ :変化率が3%以上5%未満

△×:変化率が5%以上10%未満

× :変化率が10%以上

なお、変化率は、以下の式から求めた。

変化率(%)=|〔(c−d)/c〕×100|

ただし、cは、使用前のキャリア芯材の電気抵抗値を表し、dは、処理後のキャリア芯材(評価サンプル)の電気抵抗値を表す。

【0080】

−廃液処理能力評価−

超臨界処理による廃液処理能力を確認する為に、前記キャリア芯材の再生を行った後の酸化剤含有水のTOC(全有機炭素)測定を行った。測定器には、TOC−VCSN(島津製作所製)を用い、燃焼酸化−赤外線式TOC分析法により測定を行った。

その結果、評価サンプル1廃液のTOC測定結果は3mg/Lであった。

廃液処理能力の評価は、以下の評価基準で行った。

◎ :TOC測定値が14mg/L未満

○ :TOC測定値が14mg/L以上50mg/L未満

△ :TOC測定値が50mg/L以上100mg/L未満

△×:TOC測定値が100mg/L以上150mg/L未満

× :TOC測定値が150mg/L以上

【0081】

−総合評価−

上記評価結果を踏まえ下記基準により総合評価を行った。

◎ :キャリア芯材のリサイクルはすぐに可能

○ :キャリア芯材のリサイクルには多少の処理が必要、

又はキャリア芯材のリサイクルはすぐに可能だが、廃液の処理が必要

△ :キャリア芯材のリサイクルが困難

× :キャリア芯材のリサイクルが全くできない

【0082】

(実施例2)

<現像剤Cの調製>

キャリアBを88質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を12質量部混合し、トナー濃度が12質量%の現像剤Cを得た。

【0083】

<キャリア芯材の再生>

SUS316製の耐圧容器(内容積25mL)に現像剤Cを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が10.6質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を23.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を380℃まで昇温させた。なお、そのときの超臨界水の密度は0.21g/cm3であった。その後、現像剤C 1質量部に対して、10.6質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル2を得た。

【0084】

評価サンプル2について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル2の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)がほとんど除去されていることが確認された。また、被覆層の除去率は98%であった。磁気特性は、使用前のキャリア芯材からほとんど変化なく、変化率は0.2%であった。電気特性も、使用前のキャリア芯材からほとんど変化なく、変化率は0.9%であった。また、実施例2における廃液のTOC測定値は、5mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0085】

<評価サンプルの再利用性>

また、得られた評価サンプル2を用いて、キャリア及び現像剤を製造し、現像剤物性などを評価した。

【0086】

−被覆層形成液の組成−

シリコーン樹脂(東レダウコーニング社製、SR2400) 45質量部

トルエン 125質量部

アルミナ (住友化学工業株式会社製、酸化アルミニウム) 5質量部

流動床型塗布装置を用いて、上記被覆層形成液を電子写真用キャリア芯材としての評価サンプル2 1,000質量部の表面に塗布し、被覆層を形成して、電子写真用キャリアCを得た。被覆層の平均厚みは、0.4μmであった。電子写真用キャリアCを93質量部と市販トナー(株式会社リコー製、RICOH imagioトナー タイプ7)を7質量部混合して現像剤C−1を得た。

現像剤C−1の物性は、一般的な現像剤の出荷基準(例えば、株式会社リコー内の現像剤の出荷基準)を満たしており、問題なかった。

また、複写機imagio MPC5000(株式会社リコー製)で現像剤C−1を用いて、100万回の複写操作を行ない、使用後の現像剤C−2を得た。この現像剤C−2を複写機から取り出し、まず、ブローオフにより静電的にトナーを除去した。このときキャリア表面へのトナースペント量はごくわずかであり、耐久特性を含め問題となる品質事項はなかった。

【0087】

(実施例3)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が4.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水の密度は0.71g/cm3であった。その後、現像剤E 1質量部に対して、4.9質量%の過酸化水素水を4質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル3を得た。

【0088】

評価サンプル3について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル3の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は94%であった。磁気特性は、使用前のキャリア芯材からほとんど変化なく、変化率は0.8%であった。電気特性も、使用前のキャリア芯材からほとんど変化なく、変化率は0.5%であった。また、実施例3における廃液のTOC測定値は、584mg/Lであり、有機性汚濁物質がほとんど除去されていないことがわかった。

【0089】

(実施例4)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水の密度は0.71g/cm3であった。その後、現像剤E 1質量部に対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻した。

【0090】

生成物中から、沈降している灰黒色粒子を取り出し純水中に浸漬させ、超音波振動を10分間かけて、洗浄した。その時、純水は、常に供給させオーバーフローさせ、付着物も槽外へ排出させるようにした。その処理を3回繰返し、その後100℃の恒温乾燥機で1時間乾燥し、評価サンプル4を得た。

【0091】

評価サンプル4について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル4の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は83%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.1%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は1.7%であった。また、実施例4における廃液のTOC測定値は、13mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0092】

(実施例5)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が120.0μS・cm(25℃)の水道水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を20.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水密度は0.73g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル5を得た。

【0093】

評価サンプル5について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル5の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は93%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.8%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は3.5%であった。また、実施例5における廃液のTOC測定値は、10mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0094】

(実施例6)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を6質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が8.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を12.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を320℃まで昇温させた。なお、そのときの亜臨界水密度は0.67g/cm3であった。その後、現像剤Eに対して、8.0質量%の過酸化水素水を2質量部流通(約20分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル6を得た。

【0095】

評価サンプル6について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル6の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)の多くが除去されていることが確認された。また、被覆層の除去率は81%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.5%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は3.9%であった。また、実施例6における廃液のTOC測定値は、8mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0096】

(実施例7)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を35.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を350℃まで昇温させた。なお、そのときの亜臨界水密度は0.66g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル7を得た。

【0097】

評価サンプル7について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル7の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は90%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.3%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は1.3%であった。また、実施例7における廃液のTOC測定値は、4mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0098】

(実施例8)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を7質量部入れた。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が1.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を6.5MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.75g/cm3であった。その後、キャリアB 1質量部に対して、1.0質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻し、評価サンプル8を得た。

【0099】

評価サンプル8について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル8の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)が多く除去されていることが確認された。また、被覆層の除去率は81%であった。磁気特性は、使用前のキャリア芯材からやや変化があり、変化率は2.9%であった。電気特性も、使用前のキャリア芯材からやや変化があり、変化率は2.7%であった。また、実施例8における廃液のTOC測定値は、2mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0100】

(比較例1)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を16.3MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を350℃まで昇温させた。なお、そのときの亜臨界水密度は0.11g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を10質量部流通(約40分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル9を得た。

【0101】

評価サンプル9について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル9の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は28%であった。磁気特性は、使用前のキャリア芯材から大きく変化があり、変化率は13.6%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は13.5%であった。また、比較例1における廃液のTOC測定値は、11mg/Lであり、有機性汚濁物質がほとんどないことがわかった。

【0102】

(比較例2)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を35.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を250℃まで昇温させた。なお、そのときの亜臨界水密度は0.80g/cm3であった。その後、現像剤Eに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル10を得た。

【0103】

評価サンプル10について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル10の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は32%であった。磁気特性は、使用前のキャリア芯材から大きく変化があり、変化率は12.8%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は11.3%であった。また、比較例2における廃液のTOC測定値は、18mg/Lであり、かなり有機性汚濁物質が除去されていることがわかった。

【0104】

(比較例3)

SUS316製の耐圧容器(内容積25mL)に現像剤Eを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を任意の流量で供給した。装置内を純水で満たし、装置内を8.6MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を300℃まで昇温させた。なお、そのときの亜臨界水密度は0.71g/cm3であった。その後、現像剤Eに対して、純水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル11を得た。

【0105】

評価サンプル11について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル11の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていることが確認された。また、被覆層の除去率は90%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は5.8%であった。電気特性も、使用前のキャリア芯材から変化があり、変化率は9.2%であった。また、比較例3における廃液のTOC測定値は、124mg/Lであり、あまり有機性汚濁物質が除去されていないことがわかった。

【0106】

(比較例4)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。また、触媒容器に二酸化マンガン(MnO2)を5質量部投入した。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が2.9質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素で満たし、装置内を3.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を250℃まで昇温させた。なお、そのときの亜臨界水密度は0.01g/cm3であった。その後、キャリアBに対して、2.9質量%の過酸化水素水を7質量部流通(約30分間)させたところで、耐圧容器を室温、大気圧に戻した。

以後、実施例1と同様にして、マイクロバブル処理及び超音波処理を行い、評価サンプル12を得た。

【0107】

評価サンプル12について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル12の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)のほとんどが除去されていないことが確認された。また、被覆層の除去率は35%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は6.2%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は14.2%であった。また、比較例4における廃液のTOC測定値は、15mg/Lであり、ほとんどの有機性汚濁物質が除去されていることがわかった。

【0108】

(比較例5)

SUS316製の耐圧容器(内容積25mL)にキャリアBを1質量部投入し、図2に示す装置へ組み込んだ。次いで、シリンジポンプ(ISCO社製)により、電気伝導率が1.6μS・cm(25℃)の純水を用いて過酸化水素濃度が10.0質量%に調整された過酸化水素水を任意の流量で供給した。装置内を過酸化水素水で満たし、装置内を18.0MPaまで昇圧させ、更に、予熱器及び電気炉により耐圧容器内を280℃まで昇温させた。なお、そのときの亜臨界水の密度は0.77g/cm3であった。その後、キャリアB 1質量部に対して、10.0質量%の過酸化水素水を0.5質量部流通(約30分間)させたところで、耐圧容器内を室温、大気圧に戻し、評価サンプル13を得た。

【0109】

評価サンプル13について、実施例1と同様の評価を行った。結果を表5に示す。

その結果、評価サンプル13の電子顕微鏡観察からは、キャリア表面のシリコーン樹脂(被覆層)の多くが除去されていることが確認された。また、被覆層の除去率は80%であった。磁気特性は、使用前のキャリア芯材から変化があり、変化率は5.3%であった。電気特性も、使用前のキャリア芯材から大きく変化があり、変化率は12.0%であった。また、比較例5における廃液のTOC測定値は、218mg/Lであり、あまり有機性汚濁物質が除去されていないことがわかった。

【0110】

【表3】

表3において、トナー濃度は、現像剤におけるトナー濃度を示す。そのため、キャリア芯材の再生の際に現像剤ではなく、キャリアを用いている場合は、トナー濃度を0質量%としている。また、触媒量は、再生処理する現像剤又はキャリア1質量部に対する量を表しており、単位は質量部である。

【0111】

下記表4に、実施例1〜8及び比較例1〜5における、キャリア1質量部当たりのトナー量(質量部)、キャリア1質量部当たりの酸化剤量(質量部)、前記式(1)の充足性を示す。

【0112】

【表4】

表4中、部は質量部を表す。

【0113】

【表5】

【0114】

実施例1及び2は、触媒を用いていない実施例3よりも、廃液のTOC測定値が非常に低い結果となった。

マイクロバブルによる洗浄工程を行った実施例(例えば、実施例1及び2)は、マイクロバブルによる洗浄工程を行っていない実施例4及び8よりも、被覆層除去率がより優れる結果となった。また、磁気特性及び電気特性も変化がより少ない結果となった。

酸化剤含有水に用いる水の電気伝導率が25℃で10.0μS・cm以下である実施例(例えば、実施例1及び2)は、前記電気伝導率が25℃で10.0μS・cmを超える実施例5よりも、磁気特性及び電気特性の変化がより少ない結果となった。

電子写真用キャリアに対する酸化剤含有水の使用量が質量比(酸化剤含有水/電子写真用キャリア)で3以上である実施例(例えば、実施例1及び2)は、前記質量比が3未満である実施例6よりも、被覆層除去率がより優れる結果となった。また、磁気特性及び電気特性も変化もより少ない結果となった。

処理時の温度が340℃以下である実施例(例えば、実施例1及び2)は、処理時の温度が340℃を超える実施例7よりも、磁気特性及び電気特性の変化がより少ない結果となった。

【0115】

実施例では、被覆層として、溶剤などには溶解しにくく分離が困難である、シリコーン樹脂を主成分とする架橋樹脂を用いていたが、それでも本発明の電子写真用キャリア芯材の再生方法によれば、電子写真用キャリア芯材を被覆層から分離でき、且つ磁気特性、電気的特性に影響を与えず、電子写真用キャリア芯材を再生できた。

また、触媒を用いた処理により、処理工程に用いた廃液のTOCが低減され、廃液処理の負担が低減される、又は廃液処理が必要なくなった。

【符号の説明】

【0116】

1 流通式装置

2 耐圧容器

3 処理物

4 電気炉

5 酸化剤タンク

6 貯水タンク

7 高圧送液ポンプ

8 予熱器

9 触媒容器

10 冷却槽

11 背圧弁

12 洗浄装置

13 微細気泡発生器

14 加圧空気供給部

15 加圧液供給部

16 気液混合部

17 送液ポンプ

18 ストックタンク

19 微細気泡噴出管

20 電子写真用キャリア芯材

21 処理槽

22 攪拌羽根

23 超音波発生器

【先行技術文献】

【特許文献】

【0117】

【特許文献1】特開平05−127432号公報

【特許文献2】特開平05−216282号公報

【特許文献3】特開平05−216283号公報

【特許文献4】特開平05−197211号公報

【特許文献5】特開平07−114221号公報

【特許文献6】特開平08−87137号公報

【特許文献7】特開平06−194881号公報

【特許文献8】特開昭62−61948号公報

【特許文献9】特開平6−149132号公報

【特許文献10】特開昭47−12286号公報

【特許文献11】特開平05−31000号公報

【特許文献12】特開平10−24274号公報

【特許文献13】特開平9−111249号公報

【特許文献14】特開2007−206614号公報

【特許文献15】特許第4244197号公報

【特許請求の範囲】

【請求項1】

電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることを特徴とする電子写真用キャリア芯材の再生方法。

【請求項2】

酸化剤の量(Y)が、更に下記式(1)を満たす請求項1に記載の電子写真用キャリア芯材の再生方法。

Y≧6.23×X−0.03・・・・式(1)

ただし、前記式(1)中、Yは、処理工程において処理される電子写真用キャリア1質量部に対する酸化剤の量(質量部)である。Xは、処理工程において処理される電子写真用キャリア1質量部とともに処理されるトナーの量(質量部)であり、0を含む。

【請求項3】

処理工程に使用された超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させる触媒接触工程を更に含む請求項1から2のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項4】

処理工程後の電子写真用キャリア芯材を、気泡を含有する水により洗浄する洗浄工程を更に含む請求項1から3のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項5】

酸化剤含有水に用いる水の電気伝導率が、25℃で10.0μS・cm以下である請求項1から4のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項6】

処理工程における電子写真用キャリアに対する酸化剤含有水の使用量が、質量比(酸化剤含有水/電子写真用キャリア)で3以上である請求項1から5のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項7】

請求項1から6のいずれかに記載の電子写真用キャリア芯材の再生方法により得られたことを特徴とする電子写真用キャリア芯材。

【請求項8】

請求項7に記載の電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有することを特徴とする電子写真用キャリア。

【請求項1】

電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有する電子写真用キャリアを、温度が280℃以上、かつ密度が0.20g/cm3以上の超臨界状態及び亜臨界状態のいずれかの酸化剤含有水により処理する処理工程を含み、

前記処理工程に用いられる前記酸化剤含有水総量における酸化剤の量が、前記処理工程において処理される前記電子写真用キャリア1質量部に対して、0.05質量部超であることを特徴とする電子写真用キャリア芯材の再生方法。

【請求項2】

酸化剤の量(Y)が、更に下記式(1)を満たす請求項1に記載の電子写真用キャリア芯材の再生方法。

Y≧6.23×X−0.03・・・・式(1)

ただし、前記式(1)中、Yは、処理工程において処理される電子写真用キャリア1質量部に対する酸化剤の量(質量部)である。Xは、処理工程において処理される電子写真用キャリア1質量部とともに処理されるトナーの量(質量部)であり、0を含む。

【請求項3】

処理工程に使用された超臨界状態及び亜臨界状態のいずれかの酸化剤含有水を、触媒に接触させる触媒接触工程を更に含む請求項1から2のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項4】

処理工程後の電子写真用キャリア芯材を、気泡を含有する水により洗浄する洗浄工程を更に含む請求項1から3のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項5】

酸化剤含有水に用いる水の電気伝導率が、25℃で10.0μS・cm以下である請求項1から4のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項6】

処理工程における電子写真用キャリアに対する酸化剤含有水の使用量が、質量比(酸化剤含有水/電子写真用キャリア)で3以上である請求項1から5のいずれかに記載の電子写真用キャリア芯材の再生方法。

【請求項7】

請求項1から6のいずれかに記載の電子写真用キャリア芯材の再生方法により得られたことを特徴とする電子写真用キャリア芯材。

【請求項8】

請求項7に記載の電子写真用キャリア芯材と該電子写真用キャリア芯材の表面に被覆層とを有することを特徴とする電子写真用キャリア。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−72890(P2013−72890A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−209577(P2011−209577)

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(304023318)国立大学法人静岡大学 (416)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月26日(2011.9.26)

【出願人】(000006747)株式会社リコー (37,907)

【出願人】(304023318)国立大学法人静岡大学 (416)

【Fターム(参考)】

[ Back to top ]