非破壊試験用溶接試験片の製作方法

【課題】界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有し、かつ擬似欠陥を溶接金属内に正確に位置決めすることができる非破壊試験用溶接試験片の製作方法を提供する。

【解決手段】(A)溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備して擬似欠陥3を位置決めし、(B)溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する埋め込み片5を製作し、(C)埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めし、(D)溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する溶接試験片7を製作する。

【解決手段】(A)溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備して擬似欠陥3を位置決めし、(B)溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する埋め込み片5を製作し、(C)埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めし、(D)溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する溶接試験片7を製作する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法に関する。

【背景技術】

【0002】

対象物の内部欠陥を試験する体積的な非破壊試験(Non−destructive Testing:NDT)として、放射線透過試験や超音波探傷試験が知られている。ここで、「体積的な試験」とは、内部欠陥の試験を意味する。

また、非破壊試験(NDT)は、非破壊検査(Non−destructive Inspection:NDI)又は非破壊評価(Non−destructive Evaluation:NDE)とも呼ばれる。

【0003】

上述した非破壊試験は、通常、内部に欠陥を有する試験片(以下、標準試験片と呼ぶ)を用いた比較試験であり、標準試験片を用いて放射線透過試験や超音波探傷試験の欠陥検出能力を調査する。また標準試験片は、検査条件の設定や品質レベルの確認にも用いられる。

【0004】

従って、内部に欠陥を有する試験片(標準試験片)は、非破壊試験において重要な役割を有しており、その製造方法が既に提案されている(例えば、特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−55752号公報、「非破壊検査用模擬欠陥標準試験片の製造方法」

【特許文献2】特開平2−62933号公報、「模擬欠陥試験体の製造方法」

【特許文献3】特開平9−61313号公報、「非破壊検査用標準試験体およびその製造方法」

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、放射線透過試験では被検体の上または被検体と同様な材質でほぼ同じ厚さのブロック上に線形/有孔形の透過度計を設置して試験条件を設定し、品質レベルを確認した後、内部の異物等の検出能力については被検体あるいはブロックの上に金属球等を置いて確認する評価方法が一般的に採用されている。しかしながら、これらの方法はいずれも被検体内部の欠陥とは厳密な意味で異なっており、欠陥検出能力を正確に評価しているとは言い難い。

【0007】

一方、従来の超音波探傷試験では試験条件の設定のために、被検体から切り出した試験片あるいは別に用意したブロックに表面スリットあるいは平底孔(Flat Bottomed Hole:FBH)、横孔(Side Drilled Hole:SDH)などを機械加工して製作した試験片が用いられている。この試験片を用いて試験条件を設定した後、寸法の異なるスリットなどを用いて欠陥検出能力を評価している。

しかしながら、金属球やスリットは実際の自然欠陥とは異なっている。表面欠陥の場合には意図的に疲労試験等を行い、初期の疲労割れを作製することなどが可能であることから、従来からよく行われてきたが、内部欠陥については従来、自然欠陥に近い欠陥を作製する手段がなかった。そのため体積的な試験方法ではその能力を評価するには自然欠陥に近い欠陥を用いた試験が必要であるが、従来は適切に試験方法を評価できなかった。

【0008】

ティグ溶接(TIG溶接)では、タングステン電極を用いるため、溶接後の溶接金属内に異物としてタングステンが混入する場合がある。またその他の溶接法、例えば被覆アーク溶接、サブマージアーク溶接、ミグ溶接(MIG溶接)、等でも溶接後の溶接金属内に異物が混入する場合がある。

上述した従来の試験片は、溶接後の溶接金属内に異物が存在しないため、実際の自然欠陥とは大きく相違し、溶接部の非破壊試験用試験片としては問題があった。

【0009】

また、金属片同士を実際に溶接し、その溶接中の溶融池に異物(例えばタングステン)を混入させた場合、異物の界面(特に裏側)にミクロ的な隙間ができ、実際の自然欠陥と相違する問題があった。また、この場合、異物の位置を正確に位置決めできない問題点もあった。

【0010】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有し、かつ擬似欠陥を溶接金属内に正確に位置決めすることができる非破壊試験用溶接試験片の製作方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、母材を溶接する溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法であって、

(A)前記溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、

(B)前記溶接金属と同一金属を用いて、前記擬似欠陥の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する埋め込み片を製作し、

(C)前記埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めし、

(D)前記溶接金属と同一金属を用いて、前記埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作する、ことを特徴とする非破壊試験用溶接試験片の製作方法が提供される。

【発明の効果】

【0012】

上記本発明の方法によれば、(B)溶接金属と同一金属を用いて、擬似欠陥の外面全体をミクロ的な隙間なく溶接して、埋め込み片を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有する埋め込み片を製作することができる。

次いで、(D)溶接金属と同一金属を用いて、埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有する溶接試験片を製作することができる。

【0013】

また、(A)溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、(C)埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めするので、擬似欠陥を溶接金属内に正確に位置決めすることができる。

【0014】

従って、体積的な非破壊試験方法の欠陥検出能力をより自然欠陥に近い欠陥を用いて行うことにより、信頼度の高い能力把握ができる。

【図面の簡単な説明】

【0015】

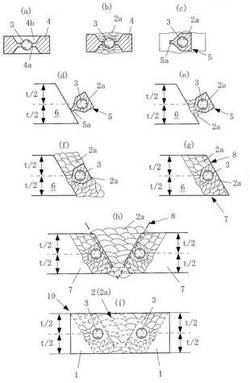

【図1】本発明による非破壊試験用溶接試験片の製作方法を示す説明図である。

【図2】本発明の方法の全体フロー図である。

【図3】本発明により製作した非破壊試験用溶接試験片を示す図である。

【図4】製作した非破壊試験用溶接試験片のX線透過試験結果である。

【発明を実施するための形態】

【0016】

以下、本発明の好ましい実施形態を、図面を参照して説明する。なお各図において、共通する部分には同一の符号を付し、重複した説明は省略する。

【0017】

図1は、本発明による非破壊試験用溶接試験片の製作方法を示す説明図である。この図に示すように、本発明による非破壊試験用溶接試験片(以下、単に「溶接試験片」と呼ぶ)は、(a)〜(i)の順で製作する。

【0018】

本発明の方法は、図1(i)に示すように、母材1を溶接する溶接金属2内に擬似欠陥3を有する非破壊試験用溶接試験片10を製作する方法である。

母材1は、溶接可能な金属材料、例えば、鉄鋼材料、チタン材料、ニッケル合金等の超合金、又はステンレス鋼である。

溶接金属2は、母材1を溶接するために用いる金属材料であり、好ましくは母材1と同一の金属材料2aである。

【0019】

擬似欠陥3は、母材1より融点が高く、溶融金属2と互いに拡散する金属、金属間化合物、酸化物、又は炭化物である。擬似欠陥3として、例えば、タングステン(W)、ニオビウム(Nb)、炭化チタン(TiC)、炭化モリブデン(MoC)などを用いることができる。

擬似欠陥3の形状は任意であるが、擬似欠陥3と溶接金属2の間にミクロ的な隙間を作らないことが重要である。従って、このような隙間ができにくい球形、楕円体、平板、直方体、等が好ましい。

また、擬似欠陥3の大きさは任意であるが、実際の自然欠陥を模擬して最大径が1〜8mmの範囲、更に好ましくは3〜4mmであるのがよい。

【0020】

図1(a)において、初めに溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備し、擬似欠陥3を位置決め治具4に位置決めする。

位置決め治具4の形状は任意であるが、後述する溶接(図1(b))において、擬似欠陥3の外面全体をミクロ的な隙間なく溶接できるように、擬似欠陥3の支持部4aは溶接により溶け込む厚さに設定し、かつ擬似欠陥3の全体が溶接金属2で囲まれるように位置決め治具4の上下に凹み4bがあることが好ましい。

【0021】

次いで、図1(b)において、溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

【0022】

次に、図1(c)において、溶接金属2a内に擬似欠陥3を有する埋め込み片5を製作する。このステップでは、埋め込み片5の外面を機械加工する。

埋め込み片5の形状は任意であるが、後述する溶接(図1(e))において、埋め込み片5の外面全体をミクロ的な隙間なく溶接できるように、埋め込み片5の金属片6(後述する)との接合部5aは溶接により溶け込む厚さに設定し、かつ金属片6との溶接部分に開先を設けることが好ましい。この開先角度は、例えば金属片6の接合面に対して30〜45°であるのがよい。

【0023】

埋め込み片5の外面を機械加工後、最初に予備試験を行うこととし、切断し、ミクロ評価で隙間が無いことを確認することが好ましい。以下この予備試験を「切断ミクロ評価」と呼ぶ。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0024】

次いで、図1(d)において、埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めする。この位置決めは、例えば、擬似欠陥3を金属片6の厚さの中心に位置決めし、埋め込み片5を母材1に溶接金属2と同一金属2aを用いて仮付けする。

【0025】

次に、図1(e)(f)において、溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

【0026】

次に、図1(g)において、溶接金属2a内に擬似欠陥3を有する溶接試験片7を製作する。このステップでは、溶接試験片7の外面を機械加工する。

溶接試験片7の形状は任意であるが、この例では、2つの溶接試験片7を突き合わせ溶接できるように、製作した2つ溶接試験片7の擬似欠陥3を有する溶接金属部に開先面8を加工する。この開先角度は、例えば溶接試験片7の表面に直交する平面に対して30〜45°であるのがよい。

この機械加工後、上述した切断ミクロ評価を行うことが好ましい。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0027】

次に、図1(h)において、溶接金属2と同一金属2aを用いて、2つの溶接試験片7の開先面8同士を突合せ溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

この溶接後、上述した切断ミクロ評価を行うことが好ましい。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0028】

次いで、図1(i)に示すように、突合せ溶接後の溶接試験片7の外面を機械加工して非破壊試験用溶接試験片10が完成する。

なお、突合せ溶接は、必須ではなく、上述した溶接試験片7を非破壊試験用溶接試験片10として用いてもよい。

【0029】

図2は本発明の方法の全体フロー図である。この図に示すように、本発明の方法は、S1〜S12の各ステップ(工程)からなる。

【0030】

S1において、溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備し、S2において、擬似欠陥3を位置決め治具4に位置決めする。

【0031】

S3において、溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接し、S4において、埋め込み片5の外面を機械加工する。さらに、S5において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

【0032】

S6において、埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めし、S7において、溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接する。

次いで、S8において、溶接試験片7の外面を機械加工する。さらに、S9において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

【0033】

S10において、溶接金属2と同一金属2aを用いて、2つの溶接試験片7の開先面同士を突合せ溶接する。さらに、S11において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

S12において、突合せ溶接後の溶接試験片7の外面を機械加工して非破壊試験用溶接試験片10が完成する。

【実施例1】

【0034】

図3は、本発明により製作した非破壊試験用溶接試験片10を示す図であり、(A)は平面図、(B)は側面図である。溶接試験片10の大きさは、幅235mm×長さ360mm×厚さ38mmである。

この実施例では、母材1として鉄鋼材料(SM490)を用い、溶接金属2として、母材1と同じ鉄鋼材料(SM490)を用いた。

また擬似欠陥3としてタングステン球を用いた。タングステン球の直径は、5,6,7,8mmとした。

各擬似欠陥3(タングステン球)は、厚さの中心位置に、図3(A)の上端から直径5,6,7,8mmの順で配置した。

【0035】

図4は、製作した非破壊試験用溶接試験片10のX線透過試験結果である。

このX線透過試験の撮影条件は以下の通りである。

(1)電圧:950kV

(2)X線フィルム:FUJI#50(寸法:10インチ×12インチ)

(3)焦点−フィルム間距離:1500mm

(4)増感紙

Front(線源側)Pb:0.5mm、Back(フィルム側)Pb:1.0mm

(5)透過度計

(A)通常の試験とは異なり、針金形透過度計(No.08F)1枚、及び有孔形透過度計(No.20)2枚を溶接試験片上に置いて撮影した。通常の試験では針金形透過度計または有孔形透過度計1個のみ使用する。

(B)針金形透過度計についてはこの試験片厚さでは0.50mmφの針金が識別できることが規格から要求されるが、この試験では0.40mmφの針金まで識別できている。透過度計には針金が7本あり、径が大きい方から0.80φ、0.63φ、0.50φ、0.40φ、0.32φ、0.25φ、0.20φである。

(C)有孔形透過度計については規格要求では当該試験片厚さについてNo.35の透過度計で良いことになっているが、本試験では意図的により厳しいNo.20の透過度計を使用している。No.35はNo.20より透過度計自体の厚さが厚く、放射線透過試験で穴がより識別し易い。尚、有孔形透過度計は透過度計の厚さをTとすると、4T、2T、1Tの3つの穴が開いており、通常、2Tの穴が識別できることが要求されている。

【0036】

上述した実施例から、本発明により製作した非破壊試験用溶接試験片10は、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有し、かつ擬似欠陥3を溶接金属2内に正確に位置決めすることができることが確認された。

【0037】

上述したように、本発明の方法によれば、(B)溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接して、埋め込み片5を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有する埋め込み片5を製作することができる。

次いで、(D)溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する溶接試験片7を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有する溶接試験片7を製作することができる。

【0038】

また、(A)溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備して擬似欠陥3を位置決めし、(C)埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めするので、擬似欠陥3を溶接金属2内に正確に位置決めすることができる。

【0039】

従って、体積的な非破壊試験方法の欠陥検出能力をより自然欠陥に近い欠陥を用いて行うことにより、信頼度の高い能力把握ができる。

【0040】

なお、本発明は、上述した実施形態に限定されず、本発明の要旨を逸脱しない範囲で種々に変更することができることは勿論である。

【符号の説明】

【0041】

1 母材、

2 溶接金属、2a 溶接金属と同一金属、

3 擬似欠陥、4 位置決め治具、

5 埋め込み片、5a 接合部、

6 金属片、7 溶接試験片、

8 開先面、

10 非破壊試験用溶接試験片

【技術分野】

【0001】

本発明は、溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法に関する。

【背景技術】

【0002】

対象物の内部欠陥を試験する体積的な非破壊試験(Non−destructive Testing:NDT)として、放射線透過試験や超音波探傷試験が知られている。ここで、「体積的な試験」とは、内部欠陥の試験を意味する。

また、非破壊試験(NDT)は、非破壊検査(Non−destructive Inspection:NDI)又は非破壊評価(Non−destructive Evaluation:NDE)とも呼ばれる。

【0003】

上述した非破壊試験は、通常、内部に欠陥を有する試験片(以下、標準試験片と呼ぶ)を用いた比較試験であり、標準試験片を用いて放射線透過試験や超音波探傷試験の欠陥検出能力を調査する。また標準試験片は、検査条件の設定や品質レベルの確認にも用いられる。

【0004】

従って、内部に欠陥を有する試験片(標準試験片)は、非破壊試験において重要な役割を有しており、その製造方法が既に提案されている(例えば、特許文献1〜3)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭58−55752号公報、「非破壊検査用模擬欠陥標準試験片の製造方法」

【特許文献2】特開平2−62933号公報、「模擬欠陥試験体の製造方法」

【特許文献3】特開平9−61313号公報、「非破壊検査用標準試験体およびその製造方法」

【発明の概要】

【発明が解決しようとする課題】

【0006】

従来、放射線透過試験では被検体の上または被検体と同様な材質でほぼ同じ厚さのブロック上に線形/有孔形の透過度計を設置して試験条件を設定し、品質レベルを確認した後、内部の異物等の検出能力については被検体あるいはブロックの上に金属球等を置いて確認する評価方法が一般的に採用されている。しかしながら、これらの方法はいずれも被検体内部の欠陥とは厳密な意味で異なっており、欠陥検出能力を正確に評価しているとは言い難い。

【0007】

一方、従来の超音波探傷試験では試験条件の設定のために、被検体から切り出した試験片あるいは別に用意したブロックに表面スリットあるいは平底孔(Flat Bottomed Hole:FBH)、横孔(Side Drilled Hole:SDH)などを機械加工して製作した試験片が用いられている。この試験片を用いて試験条件を設定した後、寸法の異なるスリットなどを用いて欠陥検出能力を評価している。

しかしながら、金属球やスリットは実際の自然欠陥とは異なっている。表面欠陥の場合には意図的に疲労試験等を行い、初期の疲労割れを作製することなどが可能であることから、従来からよく行われてきたが、内部欠陥については従来、自然欠陥に近い欠陥を作製する手段がなかった。そのため体積的な試験方法ではその能力を評価するには自然欠陥に近い欠陥を用いた試験が必要であるが、従来は適切に試験方法を評価できなかった。

【0008】

ティグ溶接(TIG溶接)では、タングステン電極を用いるため、溶接後の溶接金属内に異物としてタングステンが混入する場合がある。またその他の溶接法、例えば被覆アーク溶接、サブマージアーク溶接、ミグ溶接(MIG溶接)、等でも溶接後の溶接金属内に異物が混入する場合がある。

上述した従来の試験片は、溶接後の溶接金属内に異物が存在しないため、実際の自然欠陥とは大きく相違し、溶接部の非破壊試験用試験片としては問題があった。

【0009】

また、金属片同士を実際に溶接し、その溶接中の溶融池に異物(例えばタングステン)を混入させた場合、異物の界面(特に裏側)にミクロ的な隙間ができ、実際の自然欠陥と相違する問題があった。また、この場合、異物の位置を正確に位置決めできない問題点もあった。

【0010】

本発明は、上述した問題点を解決するために創案されたものである。すなわち、本発明の目的は、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有し、かつ擬似欠陥を溶接金属内に正確に位置決めすることができる非破壊試験用溶接試験片の製作方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明によれば、母材を溶接する溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法であって、

(A)前記溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、

(B)前記溶接金属と同一金属を用いて、前記擬似欠陥の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する埋め込み片を製作し、

(C)前記埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めし、

(D)前記溶接金属と同一金属を用いて、前記埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作する、ことを特徴とする非破壊試験用溶接試験片の製作方法が提供される。

【発明の効果】

【0012】

上記本発明の方法によれば、(B)溶接金属と同一金属を用いて、擬似欠陥の外面全体をミクロ的な隙間なく溶接して、埋め込み片を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有する埋め込み片を製作することができる。

次いで、(D)溶接金属と同一金属を用いて、埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥を溶接金属内に有する溶接試験片を製作することができる。

【0013】

また、(A)溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、(C)埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めするので、擬似欠陥を溶接金属内に正確に位置決めすることができる。

【0014】

従って、体積的な非破壊試験方法の欠陥検出能力をより自然欠陥に近い欠陥を用いて行うことにより、信頼度の高い能力把握ができる。

【図面の簡単な説明】

【0015】

【図1】本発明による非破壊試験用溶接試験片の製作方法を示す説明図である。

【図2】本発明の方法の全体フロー図である。

【図3】本発明により製作した非破壊試験用溶接試験片を示す図である。

【図4】製作した非破壊試験用溶接試験片のX線透過試験結果である。

【発明を実施するための形態】

【0016】

以下、本発明の好ましい実施形態を、図面を参照して説明する。なお各図において、共通する部分には同一の符号を付し、重複した説明は省略する。

【0017】

図1は、本発明による非破壊試験用溶接試験片の製作方法を示す説明図である。この図に示すように、本発明による非破壊試験用溶接試験片(以下、単に「溶接試験片」と呼ぶ)は、(a)〜(i)の順で製作する。

【0018】

本発明の方法は、図1(i)に示すように、母材1を溶接する溶接金属2内に擬似欠陥3を有する非破壊試験用溶接試験片10を製作する方法である。

母材1は、溶接可能な金属材料、例えば、鉄鋼材料、チタン材料、ニッケル合金等の超合金、又はステンレス鋼である。

溶接金属2は、母材1を溶接するために用いる金属材料であり、好ましくは母材1と同一の金属材料2aである。

【0019】

擬似欠陥3は、母材1より融点が高く、溶融金属2と互いに拡散する金属、金属間化合物、酸化物、又は炭化物である。擬似欠陥3として、例えば、タングステン(W)、ニオビウム(Nb)、炭化チタン(TiC)、炭化モリブデン(MoC)などを用いることができる。

擬似欠陥3の形状は任意であるが、擬似欠陥3と溶接金属2の間にミクロ的な隙間を作らないことが重要である。従って、このような隙間ができにくい球形、楕円体、平板、直方体、等が好ましい。

また、擬似欠陥3の大きさは任意であるが、実際の自然欠陥を模擬して最大径が1〜8mmの範囲、更に好ましくは3〜4mmであるのがよい。

【0020】

図1(a)において、初めに溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備し、擬似欠陥3を位置決め治具4に位置決めする。

位置決め治具4の形状は任意であるが、後述する溶接(図1(b))において、擬似欠陥3の外面全体をミクロ的な隙間なく溶接できるように、擬似欠陥3の支持部4aは溶接により溶け込む厚さに設定し、かつ擬似欠陥3の全体が溶接金属2で囲まれるように位置決め治具4の上下に凹み4bがあることが好ましい。

【0021】

次いで、図1(b)において、溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

【0022】

次に、図1(c)において、溶接金属2a内に擬似欠陥3を有する埋め込み片5を製作する。このステップでは、埋め込み片5の外面を機械加工する。

埋め込み片5の形状は任意であるが、後述する溶接(図1(e))において、埋め込み片5の外面全体をミクロ的な隙間なく溶接できるように、埋め込み片5の金属片6(後述する)との接合部5aは溶接により溶け込む厚さに設定し、かつ金属片6との溶接部分に開先を設けることが好ましい。この開先角度は、例えば金属片6の接合面に対して30〜45°であるのがよい。

【0023】

埋め込み片5の外面を機械加工後、最初に予備試験を行うこととし、切断し、ミクロ評価で隙間が無いことを確認することが好ましい。以下この予備試験を「切断ミクロ評価」と呼ぶ。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0024】

次いで、図1(d)において、埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めする。この位置決めは、例えば、擬似欠陥3を金属片6の厚さの中心に位置決めし、埋め込み片5を母材1に溶接金属2と同一金属2aを用いて仮付けする。

【0025】

次に、図1(e)(f)において、溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

【0026】

次に、図1(g)において、溶接金属2a内に擬似欠陥3を有する溶接試験片7を製作する。このステップでは、溶接試験片7の外面を機械加工する。

溶接試験片7の形状は任意であるが、この例では、2つの溶接試験片7を突き合わせ溶接できるように、製作した2つ溶接試験片7の擬似欠陥3を有する溶接金属部に開先面8を加工する。この開先角度は、例えば溶接試験片7の表面に直交する平面に対して30〜45°であるのがよい。

この機械加工後、上述した切断ミクロ評価を行うことが好ましい。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0027】

次に、図1(h)において、溶接金属2と同一金属2aを用いて、2つの溶接試験片7の開先面8同士を突合せ溶接する。この溶接はTIG溶接又はMAG溶接であるのが好ましい。

この溶接後、上述した切断ミクロ評価を行うことが好ましい。ミクロ的隙間が無いことが確認できたら、製造工程を固定して、予備試験と同じ条件で溶接を行う。

【0028】

次いで、図1(i)に示すように、突合せ溶接後の溶接試験片7の外面を機械加工して非破壊試験用溶接試験片10が完成する。

なお、突合せ溶接は、必須ではなく、上述した溶接試験片7を非破壊試験用溶接試験片10として用いてもよい。

【0029】

図2は本発明の方法の全体フロー図である。この図に示すように、本発明の方法は、S1〜S12の各ステップ(工程)からなる。

【0030】

S1において、溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備し、S2において、擬似欠陥3を位置決め治具4に位置決めする。

【0031】

S3において、溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接し、S4において、埋め込み片5の外面を機械加工する。さらに、S5において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

【0032】

S6において、埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めし、S7において、溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接する。

次いで、S8において、溶接試験片7の外面を機械加工する。さらに、S9において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

【0033】

S10において、溶接金属2と同一金属2aを用いて、2つの溶接試験片7の開先面同士を突合せ溶接する。さらに、S11において、上述した切断ミクロ評価により擬似欠陥3の外面全体にミクロ的な隙間がないことを確認することが好ましい。

S12において、突合せ溶接後の溶接試験片7の外面を機械加工して非破壊試験用溶接試験片10が完成する。

【実施例1】

【0034】

図3は、本発明により製作した非破壊試験用溶接試験片10を示す図であり、(A)は平面図、(B)は側面図である。溶接試験片10の大きさは、幅235mm×長さ360mm×厚さ38mmである。

この実施例では、母材1として鉄鋼材料(SM490)を用い、溶接金属2として、母材1と同じ鉄鋼材料(SM490)を用いた。

また擬似欠陥3としてタングステン球を用いた。タングステン球の直径は、5,6,7,8mmとした。

各擬似欠陥3(タングステン球)は、厚さの中心位置に、図3(A)の上端から直径5,6,7,8mmの順で配置した。

【0035】

図4は、製作した非破壊試験用溶接試験片10のX線透過試験結果である。

このX線透過試験の撮影条件は以下の通りである。

(1)電圧:950kV

(2)X線フィルム:FUJI#50(寸法:10インチ×12インチ)

(3)焦点−フィルム間距離:1500mm

(4)増感紙

Front(線源側)Pb:0.5mm、Back(フィルム側)Pb:1.0mm

(5)透過度計

(A)通常の試験とは異なり、針金形透過度計(No.08F)1枚、及び有孔形透過度計(No.20)2枚を溶接試験片上に置いて撮影した。通常の試験では針金形透過度計または有孔形透過度計1個のみ使用する。

(B)針金形透過度計についてはこの試験片厚さでは0.50mmφの針金が識別できることが規格から要求されるが、この試験では0.40mmφの針金まで識別できている。透過度計には針金が7本あり、径が大きい方から0.80φ、0.63φ、0.50φ、0.40φ、0.32φ、0.25φ、0.20φである。

(C)有孔形透過度計については規格要求では当該試験片厚さについてNo.35の透過度計で良いことになっているが、本試験では意図的により厳しいNo.20の透過度計を使用している。No.35はNo.20より透過度計自体の厚さが厚く、放射線透過試験で穴がより識別し易い。尚、有孔形透過度計は透過度計の厚さをTとすると、4T、2T、1Tの3つの穴が開いており、通常、2Tの穴が識別できることが要求されている。

【0036】

上述した実施例から、本発明により製作した非破壊試験用溶接試験片10は、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有し、かつ擬似欠陥3を溶接金属2内に正確に位置決めすることができることが確認された。

【0037】

上述したように、本発明の方法によれば、(B)溶接金属2と同一金属2aを用いて、擬似欠陥3の外面全体をミクロ的な隙間なく溶接して、埋め込み片5を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有する埋め込み片5を製作することができる。

次いで、(D)溶接金属2と同一金属2aを用いて、埋め込み片5の外面全体をミクロ的な隙間なく溶接して、溶接金属2内に擬似欠陥3を有する溶接試験片7を製作するので、界面にミクロ的な隙間がない自然に近い擬似欠陥3を溶接金属2内に有する溶接試験片7を製作することができる。

【0038】

また、(A)溶接金属2と同一金属2aからなり擬似欠陥3を位置決めする位置決め治具4を準備して擬似欠陥3を位置決めし、(C)埋め込み片5を母材1と同じ母材金属からなる金属片6に位置決めするので、擬似欠陥3を溶接金属2内に正確に位置決めすることができる。

【0039】

従って、体積的な非破壊試験方法の欠陥検出能力をより自然欠陥に近い欠陥を用いて行うことにより、信頼度の高い能力把握ができる。

【0040】

なお、本発明は、上述した実施形態に限定されず、本発明の要旨を逸脱しない範囲で種々に変更することができることは勿論である。

【符号の説明】

【0041】

1 母材、

2 溶接金属、2a 溶接金属と同一金属、

3 擬似欠陥、4 位置決め治具、

5 埋め込み片、5a 接合部、

6 金属片、7 溶接試験片、

8 開先面、

10 非破壊試験用溶接試験片

【特許請求の範囲】

【請求項1】

母材を溶接する溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法であって、

(A)前記溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、

(B)前記溶接金属と同一金属を用いて、前記擬似欠陥の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する埋め込み片を製作し、

(C)前記埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めし、

(D)前記溶接金属と同一金属を用いて、前記埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作する、ことを特徴とする非破壊試験用溶接試験片の製作方法。

【請求項2】

(E)前記(D)により製作した2つ溶接試験片の擬似欠陥を有する溶接金属部に開先面を加工し、

(F)該2つの開先面同士を突合せ溶接する、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項3】

前記(B)(D)又は(F)の後、切断し、ミクロ評価で隙間が無いことを確認する切断ミクロ評価により前記擬似欠陥の外面全体にミクロ的な隙間がないことを確認する、ことを特徴とする請求項1又は2に記載の非破壊試験用溶接試験片の製作方法。

【請求項4】

前記母材は、鉄鋼材料、チタン材料、ニッケル合金等の超合金、又はステンレス鋼である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項5】

前記擬似欠陥は、母材より融点が高く、溶融金属と互いに拡散する金属、金属間化合物、酸化物、又は炭化物である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項6】

前記(B)(D)における溶接は、TIG溶接又はMAG溶接である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項1】

母材を溶接する溶接金属内に擬似欠陥を有する非破壊試験用溶接試験片の製作方法であって、

(A)前記溶接金属と同一金属からなり擬似欠陥を位置決めする位置決め治具を準備して擬似欠陥を位置決めし、

(B)前記溶接金属と同一金属を用いて、前記擬似欠陥の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する埋め込み片を製作し、

(C)前記埋め込み片を前記母材と同じ母材金属からなる金属片に位置決めし、

(D)前記溶接金属と同一金属を用いて、前記埋め込み片の外面全体をミクロ的な隙間なく溶接して、溶接金属内に擬似欠陥を有する溶接試験片を製作する、ことを特徴とする非破壊試験用溶接試験片の製作方法。

【請求項2】

(E)前記(D)により製作した2つ溶接試験片の擬似欠陥を有する溶接金属部に開先面を加工し、

(F)該2つの開先面同士を突合せ溶接する、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項3】

前記(B)(D)又は(F)の後、切断し、ミクロ評価で隙間が無いことを確認する切断ミクロ評価により前記擬似欠陥の外面全体にミクロ的な隙間がないことを確認する、ことを特徴とする請求項1又は2に記載の非破壊試験用溶接試験片の製作方法。

【請求項4】

前記母材は、鉄鋼材料、チタン材料、ニッケル合金等の超合金、又はステンレス鋼である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項5】

前記擬似欠陥は、母材より融点が高く、溶融金属と互いに拡散する金属、金属間化合物、酸化物、又は炭化物である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【請求項6】

前記(B)(D)における溶接は、TIG溶接又はMAG溶接である、ことを特徴とする請求項1に記載の非破壊試験用溶接試験片の製作方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−220386(P2012−220386A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−87853(P2011−87853)

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000198318)株式会社IHI検査計測 (132)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月12日(2011.4.12)

【出願人】(000198318)株式会社IHI検査計測 (132)

【Fターム(参考)】

[ Back to top ]