住友電気工業株式会社により出願された特許

2,001 - 2,010 / 12,747

常電導リードの製造方法、常電導リード、およびブッシング

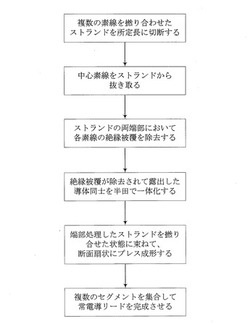

【課題】従来よりも手間と時間を短縮することができる常電導リードの製造方法を提供する。

【解決手段】超電導ケーブルの超電導導体と電気的に接続される常電導リードの製造方法であって、以下の工程を備える。線状の導体と、その外周を覆う絶縁被覆とを有する素線を複数撚り合わせたストランドを、所定長の常電導リードに対応する長さに切断する準備工程。ストランドの両端部において、各素線の絶縁被覆を除去する端部処理工程。端部処理した複数のストランドを撚り合せた状態で束ねて、プレス金型により断面扇状のセグメントにプレス成形する成形工程。

複数のセグメントを集合して常電導リードを形成する集合工程。

(もっと読む)

プレス体の製造方法及び製造装置

【課題】 精度の良い刃先交換型切削チップを効率良く製作するためのプレス体の製造方法及び製造装置を提供することを目的とする。

【解決手段】 ダイ2・上パンチ3・下パンチ4を備えたプレス装置1において、ダイ2・上パンチ3・下パンチ4とで囲まれた成形空間に粉末5を充填し、ダイ2・上パンチ3・下パンチ4の少なくとも1つが定められた成形厚みになるまで移動して加圧成形を行う。その際に、加圧成形時の荷重および/またはプレス体重量を測定し、その測定結果に基づいて次回の加圧成形における粉末の充填深さを調整するようにしたことを特徴とする。

(もっと読む)

GaN系膜の製造方法

【課題】基板に割れを発生させることなく、主面の面積が大きく反りの小さいGaN系膜を製造することが可能なGaN系膜の製造方法を提供する。

【解決手段】本GaN系膜の製造方法は、主面11m内の熱膨張係数が、GaN結晶のa軸方向の熱膨脹係数に比べて、0.8倍より大きく1.0倍より小さい支持基板11と、支持基板11の主面11m側に配置されている単結晶膜13と、を含み、単結晶膜13が単結晶膜13の主面13mに垂直な軸に対して3回対称性を有するSiC膜である複合基板10を準備する工程と、複合基板10における単結晶膜13の主面13m上にGaN系膜20を成膜する工程と、を含む。

(もっと読む)

GaN系膜の製造方法

【課題】主面の面積が大きく反りの小さいGaN系膜を製造することが可能なGaN系膜の製造方法を提供する。

【解決手段】本GaN系膜の製造方法は、主面11m内の熱膨張係数が、GaN結晶のa軸方向の熱膨脹係数に比べて、1.0倍より大きく1.2倍より小さい支持基板11と、支持基板11の主面11m側に配置されている単結晶膜13と、を含み、単結晶膜13が単結晶膜13の主面13mに垂直な軸に対して3回対称性を有するSiC膜である複合基板10を準備する工程と、複合基板10における単結晶膜13の主面13m上にGaN系膜20を成膜する工程と、を含む。

(もっと読む)

光ファイバ母材のシール構造

【課題】光ファイバ線引炉体の上端部に設けられた光ファイバ母材の貫通孔と光ファイバ母材との間に生じる隙間を、簡易な構造でシール可能で、且つ径変動が大きい光ファイバ母材の線引にも対応可能なシール構造を提供する。

【解決手段】本発明の光ファイバ母材のシール構造20は、複数のブレード部材24,25と、上記複数のブレード部材24,25を支持する支持機構と、押圧機構とを備える。上記押圧機構は、複数のブレード部材24,25の先端を光ファイバ母材の側面に当接させるように、複数のブレード部材24,25を個別に線引炉体の径方向に押圧する。

(もっと読む)

高硬度導電性ダイヤモンド多結晶体およびその製造方法

【課題】従来、切削工具などに用いられてきたダイヤモンド焼結体は、焼結助剤として鉄系金属元素を含むため、耐熱性に問題があった。また、鉄系金属を含まないダイヤモンド焼結体では、機械的強度が不足して、工具材料としては使用できず、導電性もないため、放電加工ができず、加工が困難であった。

【解決手段】非晶質もしくは微細なグラファイト型炭素材料のみを出発原料とし、ホウ素を添加して超高圧高温状態でダイヤモンドへの変換と焼結を同時に行い、耐熱性および機械的強度に優れ、さらに放電加工可能な導電性を有するダイヤモンド多結晶体を得る。

(もっと読む)

マグネシウム合金板

【課題】耐食性に優れるマグネシウム合金板を提供する。

【解決手段】マグネシウム合金板は、板中に添加元素(例えば、Al)及びMgを含む金属間化合物(代表例、Mg17Al12)の粒子が分散して存在しており、板表面のXRD分析における金属間化合物の主回折面(4,1,1)回折強度をMg合金相のc面(0,0,2)回折強度で除した比率が0.040以上である。この比率は、0.055以上であることがより好ましく、0.060以上であることが更により好ましい。このマグネシウム合金板は、優れた耐食性を有し、塩水噴霧試験96時間後の腐食減量が0.25mg/cm2以下を実現することができる。

(もっと読む)

マグネシウム合金板の製造方法

【課題】耐食性に優れるマグネシウム合金板の製造方法を提供する。

【解決手段】マグネシウム合金板の製造方法は、以下の各工程を備える。添加元素を含有するマグネシウム合金からなる鋳造材を連続鋳造により作製する鋳造工程。鋳造材を400℃以上に保持した後、30℃/min以下の冷却速度で冷却して熱処理材を作製する熱処理工程。熱処理材を温間圧延して、圧延板を作製する圧延工程。特に、熱処理工程において、400℃から350℃まで30℃/min以下の冷却速度で冷却し、350℃から250℃まで10℃/min以下の冷却速度で冷却することが好ましい。

(もっと読む)

陽極酸化アルミナ膜の製造方法

【課題】クラックの発生を抑制することが可能な陽極酸化アルミナ膜の製造方法を提供する。

【解決手段】この発明に従った陽極酸化アルミナ膜の製造方法は、アルミニウムを含み、主表面を有する下地材料10を準備する工程と、下地材料10の主表面が凸形状となるように下地材料に応力を加えることにより下地材料を変形させる工程(保持部材11に下地材料10をセットする工程)と、下地材料10の主表面が凸形状となった状態で、当該主表面に陽極酸化処理を行なうことで陽極酸化アルミナ膜を形成する工程である陽極酸化工程とを備える。

(もっと読む)

マグネシウム合金材の製造方法

【課題】防食層を具えるマグネシウム合金材を生産性よく製造可能なマグネシウム合金材の製造方法を提供する。

【解決手段】マグネシウム合金からなり、圧延が施された素材板100に脱脂処理を施すことなく研削ベルト11により機械的研磨を施して、研削板101を作製する。この機械的研磨に引き続いて、研削板101を処理槽21に浸漬して化成処理(防食処理)を施し、防食処理板(化成処理板102)を作製する。研削後、時間をあけずに研削板101に化成処理といった防食処理を施すことで、酸化膜の形成を抑制し、研削により生成された新生面に防食層(化成層)を形成することができる。この製造方法は、化成処理といった防食処理にあたり、脱脂や酸エッチングといった前処理を省略することで、マグネシウム合金材を生産性よく製造できる。

(もっと読む)

2,001 - 2,010 / 12,747

[ Back to top ]