Fターム[2C250EB45]の内容

印刷機の着肉、制御、洗浄 (6,471) | 測定 (1,766) | 印刷物上の基準カラーマークを利用するもの (83)

Fターム[2C250EB45]の下位に属するFターム

濃度測定 (53)

Fターム[2C250EB45]に分類される特許

1 - 20 / 30

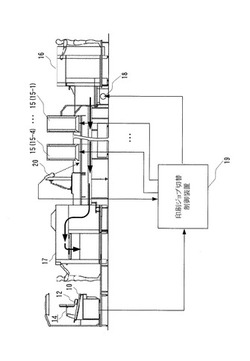

印刷機の制御装置および制御方法

【課題】大きな設備投資を行うことなく、試刷りから本刷りへの移行時の印刷資材の無駄をなくす。

【解決手段】試刷りされた20枚目(測定開始枚数目)からの印刷物のカラーバーを検査カメラ20で撮像し、各カラーパッチのRGB値を求める。準備段階で求めた各色の基準の変換式(D=log10f(RGB値))、印刷資材に応じて求めた各カラーパッチの補正値(ΔRGB値)を用いて、各カラーパッチのRGB値を濃度値に変換し、変換した各カラーパッチの濃度値が許容範囲内にあれば、印刷を停止することなく、そのまま印刷を続け、本刷りに移行する。なお、各カラーパッチの濃度値が1つでも許容範囲になかった場合には、インキ膜厚分布を調整し、このインキ膜厚分布が調整された状態で印刷された印刷物を次の測定対象の印刷物とし、検査カメラ20による濃度測定(RGB値から濃度値への変換)を繰り返す。

(もっと読む)

カラーチャート作成方法およびカラーチャート

【課題】印刷特性を調べたり、プロファイルを作成するためのカラーチャートを印刷する際、インキ供給量の調整が容易となり、インキ膜厚のばらつきの少ない印刷物を得られるように、各列、各行ごとのインキ使用量が一定になるようにカラーパッチの並べ方を考慮したカラーチャートを作成するカラーチャート作成方法およびカラーチャートを提供する。

【解決手段】作成するカラーチャートを2つないし3つのブロックに分解する第1のステップと、あらかじめ算出した基準値とカラーパッチとの偏差から、カラーパッチを2組のカラーパッチ群に分割する第2のステップと、この第2のステップにより分割したカラーパッチ群のカラーパッチを基準値との偏差が小さくなるようにペアを作成する第3のステップと、各ブロックに配置するカラーパッチを決める際に、基準値と既に配置したカラーパッチの総網点面積率の偏差を算出して最も差の小さいカラーパッチを選択し配置する第4のステップとを具備している。

(もっと読む)

印刷画像の自動検査

印刷画像における不良を検出するための自動検査方法は、ラスタ画像を処理し、そのラスタ画像を印刷プロセスに送り、ラスタ画像に対応する印刷画像を媒体上に印刷し、印刷画像よりも低い解像度で少なくとも媒体移動方向において、印刷画像の少なくとも一部からターゲット画像をキャプチャし、ラスタ画像の少なくとも一部を基準画像に変換し、基準画像をターゲット画像と比較することを含む。 (もっと読む)

印刷機

【課題】費用をあまりかけることなく、また多数の印刷条件下で、印刷機のプロファイル取得を可能にする。

【解決手段】生産プレスラン中にウエブ上にカラーバー(color bar)を印刷する工程、およびそのカラーバー内における複数のカラーパッチ(color patch)の色を測定して時刻、日付、紙タイプ、インク配合、インク温度、インク粘度、顧客、印刷検証者等のような印刷データも含む印刷プロファイルを捕捉することによって印刷機のプロファイルを提供する。

(もっと読む)

走行する印刷物の測色値換算方法及び装置、印刷制御方法及び装置、並びに印刷状態判定方法及び装置

【課題】走行する印刷物の検出した測色値から別の測色値に換算する方法及び装置に関し、印刷資材条件や印刷条件の変更に対して検出した測色値から別の測色値への換算を高精度に行なうことができるようにする。

【解決手段】印刷機を走行する印刷物を第1の測色計によって計測し第1の測色値を得ると共に、前記印刷物の特定箇所を第2の測色計によって計測し第2の測色値を得て、予め設定された、第1の測色計及び第2の測色計を用いて同じ色を計測したときの測色値の対応関係と、計測された第1の測色値及び第2の測色値とから、走行する印刷物を第1の測色計によって計測して得た第1の測色値の計測値を第2の測色計によって計測した場合の第2の測色値に換算する。

(もっと読む)

検出信号を形成するための方法および検出装置

本発明は、処理材料(101)上に存在するレジスタマーク(102)を検出するための検出装置(200)を用いて検出信号を形成する方法に関する。本方法は、光源(201)を用いて前記処理材料(101)を照明するステップと、反射または透過した光(202)を光学センサ装置(203,204)によって検出し、検出された前記光(202)を少なくとも2つのスペクトル領域に分解し、各スペクトル領域の輝度を求め、少なくとも2つの第1のカラー信号(R,G,B)を形成するステップと、前記少なくとも2つの第1のカラー信号(R,G,B)に基づき、検出信号(S)を形成し、前記少なくとも2つの第1のカラー信号(R,G,B)の各々を前記検出信号(S)に含ませるステップとを有する。さらに本発明は相応の検出装置(200)に関する。本発明により、例えば印刷されているレジスタマークの検出品質を改善することができる。  (もっと読む)

(もっと読む)

中性グレーバランス品質管理方法

【課題】グレーバランス理論と視覚参照技術を合わせて、印刷機のオペレータが連続で、タイムリーに印刷イメージの品質を監視する。

【解決手段】

印刷紙の上に色ブロック値を提供し、グレー視覚比較参照を提供して、標準インキの濃度調整を行い、色ブロック値に黒色“K” ハーフトンを参照単色グレー度にし、シアン“C”、マゼンタ“M”及びイエロー“Y”を事前に確定したハーフトンのパーセントにより、一緒にかけ合わせることにより、“CMY”中性グレーを形成し、“CMY”中性グレーと黒色“K”の参照単色グレー度のイメージ視覚により比較を行い、ハーフトンの変化をコントロールし、任意の印刷機のオペレータなら誰でも、“K”付きの減色システムのCMY混合グレーイメージとプリ印刷サンプルを比較することにより、容易に全ての色ブロック値の変化が見られ、中性グレー状態向けの微調整を確認する。

(もっと読む)

移動中の印刷物の所定部分の画像を撮影する装置及びその動作方法

【課題】印刷機を移動中の印刷物の所定部分の画像を撮影する装置およびその動作方法を提供する。

【解決手段】移動中の印刷物の所定部分の画像を撮影する装置は2次元の電子画像センサを備えた少なくとも1つのカメラと、該カメラの視野領域を向き、印刷物の所定部分がそこに滞留している間に該領域をパルス状に照射するのに適した照明装置とを含んでいる。照明装置は複数の個々の光源からなり、その光線は放出特性が異なることにより、及び/又はカメラの該視野領域に入射する際のフィルタリングにより群ごとに異なるスペクトル成分を備え、光源の個々の群を順次スイッチオン/スイッチオフできるようにする制御装置を備えている。スペクトル成分は周期的に交番し、光パルスが発生するごとに、ちょうど視野領域内にある印刷物の所定部分の画像が撮影される。

(もっと読む)

印刷状態評価用チャート及びその作成方法

【課題】印刷状態評価用チャート及びその作成方法に関し、各インキ供給ゾーンの絵柄面積率を確実に同一とすることで、隣接するインキ供給ゾーンからのインキの流入出の影響を防止することができるようにする。

【解決手段】印刷幅方向に分割されたインキ供給ゾーンZ1〜Zn毎にインキ供給量を調整可能な印刷機による印刷状態を評価するためのチャートであって、前記チャート内で評価用絵柄11のない余白部に、各インキ供給ゾーンZ1〜Zn毎に絵柄面積率が同一になるようにする面積率調整用絵柄12を設けるように構成する。

(もっと読む)

印刷された被印刷材料を測定技術によって認識するための方法

本発明は印刷機内部で、特に枚葉紙印刷機内部で印刷された被印刷材料を測定技術によって認識するための方法に関する。当該方法において被印刷材料、特に印刷枚葉紙に印刷された印刷画線部の部分あるいは前記被印刷材料上の前記印刷画線部の外側に印刷された印刷管理用パッチがセンサを用いて測定技術によって認識され、前記被印刷材料上の前記センサの測定領域が測定用照明光源を用いて照明される。本発明により、前記測定領域を照明するための前記測定用照明光源と、前記印刷機の少なくとも一つの二次光源であって、当該二次光源の光が前記測定領域内に到達できる二次光源とは、前記測定用照明光源によって供給される光の周波数が単独のあるいは個々の前記二次光源によって供給される光の周波数よりも小さくなるように作動される。 (もっと読む)

印刷機の色合わせ方法及び色合わせ装置

【課題】簡素な構成で色合わせに要する無駄な印刷用紙を減らしつつ、モニタ画像の色合いに印刷された印刷画像の色合いを容易迅速に一致させることができる。

【解決手段】表示データを修正して所望の表示にしてこの時の修正された管理用グレー値を目標にして印刷するために、制御部Sは、表示モニタ1に映し出される画像のグレーからLab値を取得するLab値取得手段4と、表示モニタ1に映し出される画像を印刷機にて印刷した印刷物のグレーパッチを測定し取得したLab値とLab値取得手段4にて取得した表示モニタ画像のLab値とを比較して差を算出する差分算出手段6と、差分算出手段6にて算出された差に基づいて、表示モニタに映し出される表示画像を印刷の目標として複数のインキツボキー毎のインキ供給量を調整するインキ供給量調整手段7とを備えた。

(もっと読む)

印刷物の検査方法及び検査装置

【課題】配付先毎に対応してそれぞれ異なる印刷がなされる印刷物の検査方法及び検査装置を提供する。

【解決手段】本発明による印刷画像の検査方法及び検査装置は、印刷対象の画像データ、テキストデータ、画像データ及びテキストデータの印刷位置情報、及び画像データを識別するための画像IDをそれぞれ関連付けて保存し、画像IDを画像の諧調差情報に変換して画像データに埋め込み諧調差の識別によりデコード可能な印刷画像データを生成し、画像IDが埋め込まれた印刷画像データ、テキストデータ、及び印刷位置情報を受信して所定の用紙に印刷し、撮像装置で撮像された印刷画像部の画像データをデコードして諧調差の識別により画像IDを抽出すると共に撮像されたテキスト部のテキスト画像からテキストデータに変換し、元の画像ID及びテキストデータと照合する。

(もっと読む)

ダブリ測定方法、及び、ダブリ測定装置

【課題】安定してダブリを測定することができ、更に、印刷物の絵柄に依存することなくダブリを測定できるダブリ測定方法を提供する。

【解決手段】本ダブリ測定方法は、ダブリが発生していない状態で印刷された測定マークを撮影した画像を基準パターンとして登録し、印刷された測定マークを撮影した画像を測定画像として取り込み、パターンマッチングによって、印刷方向から基準パターンを測定画像に重ね合わせたときの基準パターンの座標を第1の座標として取得し、第1の座標に配置した基準パターンと測定画像の差分画像を求め、パターンマッチングによって、差分画像に基準パターンを重ね合わせたときの基準パターンの座標を第2の座標と第1の座標から第2の座標間の距離からダブリの量を演算する。

(もっと読む)

色調管理システム並びに印刷機及び印刷方法

【課題】色調管理システム並びに印刷機及び印刷方法において、色調管理作業の簡略化を図ることで作業性の向上を図ると共に作業者にかかる負担を軽減可能とする。

【解決手段】テストシートSの色調を計測する色調計測装置22を設け、演算装置12は、PPFデータに基づいて設定された目標となる色調とこの色調計測装置22が計測したテストシートSの色調とから色調整量を設定すると共に、オペレータが選択したインキキーゾーンに対して操作装置23を用いて目視により調整して補正色調整量を設定し、この設定した色調整量と補正色調整量に基づいてインキキーゾーンにおけるインキ供給量を変更する。

(もっと読む)

枚葉紙印刷機で振動に起因する円周方向の見当誤差を補正する方法

【課題】枚葉紙印刷機で振動によって誘起される動的な見当誤差を適切に低減または防止する。

【解決手段】枚葉紙印刷機で振動に起因する円周方向の見当誤差を補正する方法が開示されている。振動によって生じる、胴の実際の角度位置の目標角度位置からの少なくとも1つのずれが、特に胴の、少なくとも1つの印刷ユニットの円周方向の見当の調節によって補正される。そのために、枚葉紙印刷機の最新の振動状態が判定され、被印刷体枚葉紙の、色分解の位置に対する特定の整数次の振動の作用が計算され、その計算結果に基づいて、必要な円周方向の見当の補正をする調節が行われる。

(もっと読む)

分解色の位置合わせ不良の空間変動を特性化するシステムおよび方法

【課題】低分解能スキャン技術によるリアルタイム測定に資する方法を用いて分解色の位置合わせ不良を特性化するシステムおよび方法を提供する。

【解決手段】プロセッサアセンブリ404は、複数のキャリブレーションパッチのうちマークをつけられたキャリブレーションパッチに対応する、測定された測色値に関連付けられた、カーブの特性を決定し、カーブの特性に基づくキャリブレーション関数を生成して、所定の色分解構造についての予測される測色値を、位置合わせ不良特性値に関連付けて提供するキャリブレーションモジュール408を備える。さらに、プロセッサアセンブリ404は、マークをつけられた測定パッチに対応する測定された測色値に対応する位置合わせ不良特性値を、キャリブレーション関数から決定して、第2の分解色に対する第1の分解色の位置合わせ不良を特性化する測定パッチ解析モジュール410を備える。

(もっと読む)

ドライダウン対応型校正システム、および、ドライダウン対応型校正方法

【課題】本発明の課題は、ドライダウンした印刷製品と、視覚的な色の一致が得られる校正紙を作成するドライダウン対応型校正システム、方法を提供することである。

【解決手段】印刷直後のカラーチャートとドライダウンした印刷カラーチャートと校正カラーチャートの測色データを用いて、測色データをドライダウン用測色データに変換するドライダウン補正関数を作成するドライダウン補正関数作成手段と、印刷デバイスプロファイルを参照して、製版データを測色データに変換する測色データ作成手段と、前記ドライダウン補正関数を用いて、前記測色データをドライダウン用測色データに変換するドライダウン用測色データ作成手段と、校正デバイスプロファイルを用いて、前記ドライダウン用測色データからドライダウン用の製版データを作成するドライダウン用の製版データ作成手段と、を備えるドライダウン対応型校正システムである。

(もっと読む)

カラー制御プロセス及びカラー制御システム

【課題】カラーバーの存在を伴う、または伴わない、印刷機上の画像色値の正確な測定および制御のためのシステムおよびプロセスを提供すること。

【解決手段】デジタルカラーカメラ122とストロボアセンブリ120とを有するイメージングアセンブリ116から獲得された画像を画像解析106により解析し最大ピクセル群区域における色値を求め、目標色値との差によりインクゾーン内のインク量を調整する、バーレス閉ループカラー制御。

(もっと読む)

マーク認識方法および印刷装置

【課題】マスクシートや基板のマーク認識を効率的に行うことによりタクトタイムを短縮する。

【解決手段】印刷ステージに保持される基板Wにマスクシートを重装し、このマスクシートの開口を介して基板Wにペーストを塗布するとともに、この印刷動作に先立ち基板Wに設けられる複数のマークM1,M4をカメラにより撮像し認識するようにされた印刷装置のマークM1,M4の認識方法である。マークM1,M4のうち、カメラのホームポジションHP(待機位置)に対して最も離間するものを第1番目の撮像マークとすることを条件としてマーク認識順序を設定し、この順序に従ってカメラを移動させながら各マークM1,M4を撮像するようにする。また、これらマークM1,M4の撮像に際し、印刷ステージへの基板Wの搬入が完了する前に、第1番目のマーク認識位置へのカメラの移動を開始させるようにする。

(もっと読む)

チャート

【課題】ブラック・シアン・マゼンタ・イエローのプロセス4色インキを用いたオフセット印刷において、各インキについての標準ベタ濃度を検討するために、各インキについての、K値とベタ濃度の関係が簡単に把握できるチャートの提供を目的とする。

【解決手段】オフセット印刷に用いられる各インキ色ごとに設けられたベタと少なくとも一つの平網とを含む色濃度測定用パッチ領域と、全てのインキから構成され、印刷方向に積算した絵柄量が異なる複数の領域を含む絵柄領域と、を有するチャートを提供する。また、前記平網は75%または80%の平網とし、前記絵柄領域は、1インキキー単位で絵柄量を異ならせたチャートである。さらに、前記絵柄領域の各インキ色の絵柄面積率は、15〜50%で変化させたチャートを提供する。

(もっと読む)

1 - 20 / 30

[ Back to top ]