Fターム[2H089NA60]の内容

液晶−構造一般、スペーサ、注入口及び封止部材 (35,970) | スペーサ、注入口、液晶層の形成、基板貼合 (4,977) | 装置、器具 (420)

Fターム[2H089NA60]に分類される特許

1 - 20 / 420

液晶光学素子の製造方法

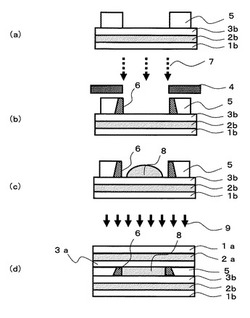

【課題】液晶滴下工程を採用して液晶光学素子を製造したとしても、その製造工程中にシールが有効径内部へ拡張することがない、信頼性の高い液晶光学素子の製造方法を提供すること。

【解決手段】閉環形状の紫外線硬化型のシールを第1の透明基板に形成するシール形成工程と、シールで囲まれた領域内に液晶を滴下する液晶滴下工程と、所定の間隙を持って、第1の透明基板に第2の透明基板をシールを介して貼り合わせた後に、シールを本硬化するシール本硬化工程とを有し、シール形成工程と液晶滴下工程との間に、遮光部を有するマスクを介してシール内側領域に当該紫外線を照射して、シールの一部領域を仮硬化するシール仮硬化工程を行う。

(もっと読む)

表示パネルの製造方法、並びにその製造方法で製造した表示パネル及び表示装置

【課題】表示パネル内部に封入された表示媒体に気泡や不純物が混入する恐れがなく、低い製造コストで効率よく製造できる表示パネルの製造方法を提供する。

【解決手段】基板面と外枠部材とによって囲まれた領域に、表示媒体8を液面が外枠部材14の高さ以上に達するまで充填する工程と、所定の間隔をあけて外枠部材の外側に設けられた接着面に接着剤30を塗布する工程と、第二の基板6を、外枠部材の上面及び接着剤が塗布された接着面上に載置する工程と、接着剤を硬化させて、外枠部材で囲まれた領域に表示媒体が封入された表示パネルを形成する工程と、を含み、第2の基板を外枠部材の上面1及び接着面上に載置したとき、充填されていた領域から押し出された表示媒体と接着剤とが、外枠部材と接着面との間に設けられた凹部18に充填される表示パネルの製造方法。

(もっと読む)

液晶セルの製造方法および液晶注入器

【課題】積層したセルに異なる液晶を注入する場合の汚染をなくす。

【解決手段】第1の基板と第2の基板と第3の基板とを積層して成るセル群で、第2の基板端面が、第1の基板端面と、第3の基板端面よりも突出する延出部を有し、第2の基板と第1の基板とで形成する第1の角部に第1の液晶をディスペンサーで滴下し、第1の液晶を第1の角部から各液晶注入口に供給して、液晶注入口から各空間領域に第1の液晶を注入し、第1の液晶の封入が終了してから、同様の手法にて第2の液晶を封入する。

(もっと読む)

ペースト塗布装置

【課題】輸送性を向上させることができるペースト塗布装置を提供する。

【解決手段】ペースト塗布装置において、塗布対象物が載置される載置部Sと、載置部S上の塗布対象物にペーストを塗布する塗布ヘッドと、載置部Sに内蔵され載置部Sを浮上させる浮上装置Fとを備える。

(もっと読む)

液晶滴下装置

【課題】 構成を簡略化してコストの低減および設置スペースの縮小を図りながら、効率の良い滴下処理が可能な液晶滴下装置を提供する。

【解決手段】 ガラス基板20の搬送方向に沿って、2つの液晶滴下ユニット40,50が所定の間隔で配置される。そして、1つ目のガラス基板20に対する液晶滴下ユニット50の滴下動作と、2つ目のガラス基板20に対する液晶滴下ユニット40の滴下動作とが、同時に行われる。

(もっと読む)

シール剤充填装置及びシール剤塗布装置、並びに電気光学装置の製造方法

【課題】例えば、気泡を巻き込むことなくシリンジからノズルにシール剤を充填する。

【解決手段】ポンプ(220)は、シール剤(352)をノズル(320)に充填する際に、穴部(211)を介してチャンバ(210)内のガスをチャンバ(210)の外部に排気する。したがって、チャンバ(210)内の圧力P2は、相対的に開口部(311)側の空間における圧力P1より低くなる。このようにして開口部(311)の側の圧力P1とノズル(210)内の圧力P2との間に相対的に圧力差ΔPが生じ、気泡を巻き込むことなくシリンジ(310)からノズル(320)にシール剤(352)が引き込まれ、ノズル(320)にシール剤(352)が充填される。

(もっと読む)

基板装置の製造方法

【課題】省スペース化を図りつつ安定してスペーサを配置できる基板装置の製造方法を提供する。

【解決手段】アレイ基板12(ガラス基板21)を縦置きとして、スペーサ15を固定するための流体状の接着剤45を所定位置に塗布する。スペーサ15をガラス基板21上に配置して、塗布した接着剤45により所定位置にスペーサ15を固定する。アレイ基板12と対向基板とを互いに対向配置してスペーサ15により間隙を保持して貼り合わせる。アレイ基板12を縦置きのまま作業でき、省スペース化を図りながら、スペーサ15を安定してアレイ基板12上に配置できる。

(もっと読む)

フォトマスク及びフォトスペーサの製造方法及びカラーフィルタ基板の製造方法

【課題】網点状のマスクパターンを使い、光透過率の差で光感光性樹脂の硬化度を変えて樹脂突起間の膜厚差をつける方法においては、液晶の体積収縮に応じるだけの十分な膜厚差が稼げないという問題があった。フォトスペーサの高さが低めに設定された場合に、特に顕著になるこの現象に対し、十分な膜厚差が確保できるフォトスペーサの製造方法を提供することを課題とする。

【解決手段】近接露光方式を用いるフォトリソグラフィー法によって基板上に高さの異なるフォトスペーサを製造するためのフォトマスクにおいて、前記フォトマスク面に凹部が形成され、該凹部に低いフォトスペーサに対応したマスクパターンを有することを特徴とするフォトマスクである。

(もっと読む)

マイクロカプセルの製造方法

【課題】粒度分布の広がりを良好に抑制したマイクロカプセルを簡便に製造することができるマイクロカプセルの製造方法を提供する。

【解決手段】少なくとも芯物質および重合性物質を含有する油相を、非イオン性水溶性分散剤を用いて水相中に乳化し乳化液を調製する乳化工程と、前記乳化液を高温加熱した状態で高分子反応試薬を添加し、前記重合性物質を界面重合してカプセル壁を形成する重合工程と、を有するマイクロカプセルの製造方法。

(もっと読む)

ペースト塗布機とその塗布方法

【課題】塗布断面積は線状パターンのどの位置においても均一でないと、液晶を封止するための2枚のガラス基板を貼り合わせた際、内側の液晶側や外側のガラス基板外部にはみ出してしまったり、シール性能の劣る箇所からの漏れが発生したりする恐れがある。

【解決手段】圧力応答曲線と速度変化曲線を重ね合わせるように調整することで、塗布断面積を一定にすることができる。さらに、圧力を変化させる際に多段階あるいは連続的に設定値を変更し、圧力変化時間を単段で切替えた場合の圧力応答時間より充分長くすることによって、速度変化の立ち上り立ち下りに関わらず変化し始めと変化し終わりの曲率をほぼ同等にすると共に、シリンジ内の塗布するペースト残量の変化による圧力応答性の変化を小さくすることができる。

(もっと読む)

液晶パネル組立システム

【課題】

レイアウト構成の簡単な貼り合せシステムを提供することである。

【解決手段】

ロードロック室と脱気室及び基板貼り合せ室を直線状に配置すると共に、各室間にゲートバルブを設け、前記脱気室内には複数枚の下基板を蓄積する収納機構を設け、前記貼り合せ室には貼り合せる搬入ロボットにより上側基板を搬入して上テーブルに保持すると共に、貼り合せ後の製品を下テーブルから受け取り搬出するためのゲートバルブを設け、前記ロードロック室に液晶を滴下した下側基板を搬入し、コンベアにより前記脱気室搬入し、前記脱気室に搬入された順に前記下基板をコンベアで前記貼り合せ室に搬送する構成とした基板貼り合せシステム。

(もっと読む)

液晶装置の製造方法

【課題】液晶の流動によりスペーサ粒子が所定の配置領域から移動することを防止して、表示品質を向上させることができる液晶装置の製造方法を提供する。

【解決手段】一対の基板のいずれかのスペーサ配置領域SAに、一対の基板の間隔を規定するスペーサ粒子41を配置するスペーサ配置工程と、一対の基板のいずれかの画像表示領域に液晶LCを液滴として吐出して塗布する際に、スペーサ配置領域SAを囲繞するように液晶LCを塗布し、スペーサ配置領域SAを含み、液晶LCが塗布されない液晶非塗布領域NAを形成する液晶塗布工程と、一対の基板を対向させてシール材を介して貼り合わせる基板接合工程と、を有することを特徴とする。

(もっと読む)

インクジェット記録装置及びインクジェット記録方法

【課題】径の大きなスペーサーを安定吐出できるインクジェット記録装置の提供。

【解決手段】スペーサーが分散されたインク滴を基板上に吐出するノズルと、ノズルに連通した圧力室と、電圧パルスの印加により圧力室の容積を変化させる電気・機械変換手段と、を有するヘッドを備え、電気・機械変換手段に前記圧力室の容積を膨張させ所定時間後に収縮させる第1のパルスを含む電圧パルスを印加することにより前記ノズルから前記インク滴を吐出させるインクジェット記録装置であって、前記第1のパルスは、相対的に径が大きいスペーサーが分散された相対的に大きい体積のインク滴を吐出する際のパルス幅が、相対的に径が小さいスペーサーが分散された相対的に小さい体積のインク滴を吐出する際のパルス幅よりも大きくなるように設定されているインクジェット記録装置。

(もっと読む)

液滴吐出装置

【課題】初期投入量が少量で済む液滴吐出装置を提供する。

【解決手段】圧縮空気供給装置51からの圧縮空気を、レギュレータ53に供給し、レギュレータ53で一定の圧力に調整して、スピードコントローラ54に供給する。そして、スピードコントローラ54からエジェクタ55に圧縮空気を供給し、エジェクタ55内の圧縮空気の流れによって、配管57に負圧を発生させる。配管57に負圧が発生するとエアオペレートバルブ58が開放されて、インクタンク45とエジェクタ55とが連通し、インクタンク45に負圧を発生させる。制御装置は、圧力センサ59aが検出した配管57(インクタンク45)の圧力の検出信号に基づいて、配管57(インクタンク45)が設定圧力(負圧)になるように、スピードコントローラ54を駆動制御して、圧縮空気の流量を調整する。

(もっと読む)

真空貼り合わせ装置及び真空貼り合わせ方法

【課題】 真空貼り合わせ装置の運転過程で粘着部材の粘着力を復活させる。

【解決手段】 粘着部材3と対向する保持板2の表面2aに放電電極5を設けると共に、これら粘着部材3の粘着表面3aと放電電極5に電圧を印加する印加手段6と、この印加手段6を作動制御する制御手段7とを備え、この制御手段7は、板状ワークA,Bが保持されておらず粘着表面3aと放電電極5の間に適宜間隔Dが空いた非接触状態で、上記印加手段6を作動させて、これら粘着部材3と放電電極5との間にプラズマ放電を発生させることにより、該粘着表面3aがプラズマエッチングされてその粘着力が再生する。

(もっと読む)

液体材料の滴下方法およびプログラム並びに装置

【課題】ノズルと基板とを一定速度で相対移動させながら液体材料の滴下を行う技術において、ノズルの移動速度を高速化し、生産性を向上することができる液体材料の滴下方法およびプログラム並びに装置の提供。

【解決手段】滴下点を有するワークを基板上に複数配列し、複数のワーク上を吐出装置の有するノズルが直線経路で複数回縦断または横断するようノズルと基板とを一定速度で相対移動させながら吐出装置に吐出信号を送信して液体材料を滴下する方法であって、

直線経路毎に滴下点間の最短距離(L0)が異なる場合に、一の直線経路における滴下点間の最短距離(L0)と、吐出装置が一の吐出をするのに要する時間(f0)とを算出し、L0/f0に基づき走査経路毎にノズルと基板の相対移動速度を設定することを特徴とする液体材料の滴下方法および当該方法を実施するための装置。

(もっと読む)

表示パネルの製造方法

【課題】従来の表示パネルの製造方法では、側面に接着剤を塗布しているので、粘度や重力、接着剤と基板面との親和力、表面張力など、多くの要因が絡み合い、所要の断面形状を形成することが困難であり、液晶セルの上部ないし下部のガスバリア層が薄くなるという問題があった。

【解決手段】本発明の表示パネルの製造方法においては、表示パネルの端面及び樹脂固定用部材により構成される空間に流動性を有する樹脂を充填する工程と、前記樹脂を硬化させる工程と、前記樹脂固定用部材を除去する工程とを有する。

(もっと読む)

液晶表示パネルの製造方法

【課題】一方の基板の端子部を覆う他方の基板の不要部分を簡単に能率よく除去できるようにし、且つ熱歪の影響によって表示品質が低下することがないようにする。

【解決手段】 第1のマザー基板1における複数の第1の基板11となる領域の端子部11aを形成する部分に隣接する外側の領域にプレカット孔21を形成し、第1のマザー基板1と第2のマザー基板2とをシール材13を介して貼り合わせ、その貼り合わされた第1及び第2のマザー基板1,2から、単個の液晶表示パネルに切断し、第2のマザー基板1の第2の基板12となる領域又は第2の基板12の、端子部11aを覆う部分に外表面から厚さ方向の途中までハーフカット溝を形成し、第2の基板12における端子部11aを覆う部分をそのハーフカット溝で切り取ることにより端子部11aを露出させる。

(もっと読む)

表示パネル製造装置

【課題】制御部や光源の調整やメンテナンスを容易に行うことができる表示パネル製造装置を提供する。

【解決手段】塗布ユニット20において、当該塗布ユニット20の大型化に伴って筐体22及びカバー23からなる本体に接して踏み台24が設けられている。更に、この踏み台24内に本体内のディスペンサ部112の動作を制御する制御部120が設けられている。これにより、制御部120が本体内に組み込まれる場合と比較して、作業者の操作しにくい位置に配置されることがない。また、制御部120が塗布ユニット20の外部の制御盤に組み込まれる場合と比較して、ケーブルを敷設する作業が不要であり、更には、制御時の性能が悪化することや、調整やメンテナンスが非効率となることが抑制される。

(もっと読む)

ペースト塗布装置

【課題】圧縮気体供給源から供給される気体の気圧に関わらず、基板上に適切な量のペーストを迅速に塗布することが可能なペースト塗布装置を提供する。

【解決手段】ペースト吐出機構150において、増圧部152は、圧縮気体供給源から供給される圧縮気体を増圧し、電空レギュレータ158は、増圧後の圧縮気体を必要に応じて減圧して塗布ノズル部112−1におけるシリンジ140に送り込む。これにより、シリンジ140内の気圧が増加し、当該シリンジ140内のペーストがノズル142へ押し出され、ガラス基板に向けて吐出される。

(もっと読む)

1 - 20 / 420

[ Back to top ]