Fターム[2H147FF04]の内容

光集積回路 (45,729) | 製造条件(雰囲気、圧力、温度等) (947) | 圧力 (183) | 低圧、真空 (106)

Fターム[2H147FF04]に分類される特許

1 - 20 / 106

光導波路および電子機器

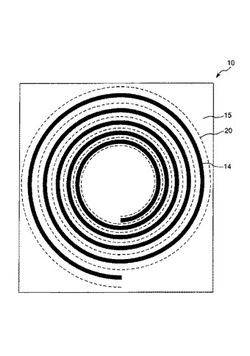

【課題】長尺のものを簡単な設備で容易に製造し得る光導波路、および、前記光導波路を備える電子機器を提供すること。

【解決手段】光導波路フィルム10は、クラッド層で挟まれたコア層を有しており、このコア層には、平面視において渦巻き線を描くように配設されたコア部14と、コア部14以外の領域である側面クラッド部15と、が形成されている。また、光導波路フィルム10の側面クラッド部15に(図3の切断線20に)沿って切断することにより、長尺の光導波路を取り出すことができる。このように光導波路フィルム10は、それ自体が小面積であっても、十分な長さの長尺光導波路を製造し得るものである。なお、コア部14は、並列する複数のコア部で置き換えることもできる。

(もっと読む)

光半導体装置とその製造方法

【課題】光半導体装置とその製造方法において、光半導体装置の信頼性を高めること。

【解決手段】半導体基板1を途中の深さまでエッチングすることにより、断面形状が凸状のコア4aを半導体基板1に形成する工程と、コア4aの一方の側面4xと他方の側面4yの各々に酸化防止膜22を形成する工程と、酸化防止膜22が形成された状態で、コア4aの両脇の半導体基板1の表面を熱酸化する工程と、コア4aの一方の側面4xの横の半導体基板1に第1の不純物領域を形成する工程と、コア4aの他方の側面4yの横の半導体基板1に第2の不純物領域を形成する工程とを有する光半導体装置の製造方法による。

(もっと読む)

光導波路

【課題】小型化を図ると同時に、光出射部側のコア径を変換することで光出射側光ファイバの直径を小さくすることが可能な光導波路を提供する。

【解決手段】

本発明の光導波路は、光入射部側から入射される3以上の光を、合波し、光出射部側へ伝搬する合波コアを備える光導波路であって、3以上の前記光入射部の内、少なくとも1つの光入射部が他の2つ以上の同一高さにある光入射部とは異なる高さにあり、かつ前記合波コアが、光入射部側から光出射部側に向けて横幅及び厚さが狭くなるテーパ形状部を有する光導波路である。

(もっと読む)

光ファイバコネクタ、光ファイバ配線板及びそれらの製造方法

【課題】位置合わせが位置ずれを抑えて容易にでき、基板の反りが軽減され、両面電極による電気配線の高密度化が図れ、小型化が可能な、光ファイバコネクタ、光ファイバ配線板、及びそれらの製造方法を提供すること。

【解決手段】基板と、光ファイバを固定するための光ファイバ搭載溝を有する光ファイバガイド部と、クラッド層及び光信号伝達用コアパターンからなる光導波路とを有し、該光ファイバガイド部と該光導波路とが該基板上の一部に並設された光ファイバコネクタであって、該基板上には、該光ファイバガイド部及び該光導波路が並設された部分以外の該基板表面が露出したスペース部分を有し、搭載する光ファイバが、該光導波路の光信号伝達用コアパターンに光信号を伝達可能な位置に接合するように、前記光ファイバガイド部と前記光導波路とが並設されてなる、光ファイバコネクタ。

(もっと読む)

光ファイバコネクタ及びその製造方法

【課題】光ファイバと光導波路コアとの位置合わせが容易で、基板によらずに光ファイバの位置ずれがしにくい光ファイバコネクタ及びその製造方法を提供する。

【解決手段】本発明の光ファイバコネクタは、基板上に、光ファイバを固定するための光ファイバ用溝を有する光ファイバガイド用クラッドパターンが形成された光ファイバガイド部材と、

前記基板上にコアパターンを形成するためのコア用溝を有するコアガイド用クラッドパターンが形成され、該コア用溝にコアパターンが充填され、該コアパターン上に上部クラッド層が形成された光導波路とが並設された光ファイバコネクタであって、

前記光ファイバ用溝に固定された光ファイバと、前記コアパターンとが、光信号を送受可能な位置に接合するように、前記光ファイバガイド部材と前記光導波路が並設されてなる。

(もっと読む)

光導波路形成用樹脂組成物、ドライフィルム、およびこれらを用いてなる光導波路

【課題】高い耐熱性、屈折率制御性、さらに低い硬化収縮性を有する光導波路形成用樹脂組成物、ドライフィルムおよびこれらを用いてなる光導波路を提供すること。

【解決手段】

(A)シアネートエステルプレポリマーおよび/または1分子中に2個以上のシアネート基を有するシアネートエステル化合物、(B)フッ素原子含有化合物を必須成分として含有する組成物からなることを特徴とする光導波路形成用樹脂組成物、ドライフィルム、およびこれらを用いてなる光導波路である。

(もっと読む)

ミラー付き光導波路及びその製造方法、ミラー付きフレキシブル導波路及びその製造方法、ミラー付き光ファイバコネクタ及びその製造方法

【課題】厚さを低減できると共に金属層よりなるミラー部を保護できるミラー付き光導波路の製造方法を提供する。

【解決手段】下部クラッド層2、コアパターン3、及び上部クラッド層4を有する光導波路8と、光導波路8に設けられた光路変換用の切り欠き部5と、切り欠き部5に存在する光路変換用のミラー6とを有するミラー付き光導波路9の製造方法であって、光導波路8に切り欠き部5を形成する工程A1、切り欠き部5にミラー6を形成する工程B1、感光性の樹脂層7によって切り欠き部5を充填する工程C1、及び感光性の樹脂層7をパターン化し、切り欠き部5以外の感光性の樹脂層7の少なくとも一部を除去する工程D1を有するミラー付き光導波路の製造方法。

(もっと読む)

リブ型光導波路デバイス及びその製造方法

【課題】 リブ型光導波路デバイス及びその製造方法に関し、光導波路における光閉じ込め効果を減少させることなく、単結晶コアの側面ラフネスを低減する。

【解決手段】 SiO2からなる下部クラッド層と、前記下部クラッド上に設けられたSi1−xGex(但し、0≦x≦0.3)からなる単結晶コアと、前記単結晶コアの側面に拡散防止膜を介して設けられた屈折率緩和層と、前記単結晶コアの上面と前記拡散防止膜及び屈折率緩和層の露出面を覆うSiO2からなる下部クラッド層とを有する光導波路を備え、前記屈折率緩和層の屈折率を、前記単結晶コアの屈折率より小さく且つ前記上部クラッド層の屈折率より大きくする。

(もっと読む)

光導波路の製造方法

【課題】異なる大きさのコアパターンを位置ズレが無く、一括形成できるため、効率よく、低コストで光導波路を製造できる方法を提供する。

【解決手段】本発明は、基材1上に、下部クラッド層4、コアパターン5,6、上部クラッド層7を順に積層する光導波路の製造方法であって、下部クラッド層4に凹凸部を形成し、凹部8と凸部9にコアパターン5,6を同時に形成し、凸部9に形成されたコアパターンの厚さが、凹部8に形成されたコアパターンよりも薄いことを特徴とする光導波路の製造方法である。

(もっと読む)

光導波路形成用樹脂組成物及びこれを用いた光導波路形成用樹脂フィルム、並びにこれらを用いた光導波路

【課題】透明性、耐熱性、環境信頼性、強靭性に優れた光導波路を生産性及び作業性良く形成し得る光導波路用樹脂組成物及び光導波路形成用樹脂フィルム、及びこれらを用いた光導波路を提供すること。

【解決手段】(A)カルボキシル基を有するポリマー、(B)ウレタン(メタ)アクリレート、(C)分子内に2つ以上のエポキシ基を有する化合物、及び(D)ラジカル重合開始剤を含む光導波路形成用樹脂組成物、該光導波路形成用樹脂組成物を用いた光導波路形成用樹脂フィルム、及びこれらを用いた光導波路。

(もっと読む)

光導波路構造体の製造装置及び製造方法

【課題】光導波路構造体を構成するクラッド構造体に精度よくクラッドフィルムを配置することを課題とする。

【解決手段】製造装置500は、クラッドフィルム6が保持される保形台151段、保形台151上のクラッドフィルム6の位置を確認する顕微鏡505を有する。顕微鏡505によってクラッドフィルム6の位置を確認しつつ保形台151の位置を調整する第1位置調整機構152、保形台151から受け渡されたクラッドフィルム6をクラッド構造体1に押し当てる押当てヘッド21を有する。また、クラッド構造体1を保持し、顕微鏡505及び押当てヘッド21と対向可能である第3ステージ100を有する。さらに、顕微鏡505によってクラッド構造体1の位置を確認しつつ第3ステージ100の位置を調整する第2位置調整機構101を有する。

(もっと読む)

高分子光導波路及びその製造方法

【課題】コアの表面にクラッドフィルムや保護フィルム等のカバーフィルムが一体に接合された高分子光導波路を高能率に製造可能な高分子光導波路の製造方法を提供する。

【解決手段】キャビティ44が形成された鋳型40の表面及びキャビティ44の内面に、離型フィルム(カバーフィルム)30を密着する。この鋳型40の表面及びキャビティ44の内面に密着された離型フィルム30の表面に、濡れ性を向上するための改質処理を施す。離型フィルム30にて表面が覆われたキャビティ44内にコア形成用の高分子材料Pを充填する。離型フィルム30にて覆われた鋳型40の表面にクラッドフィルム10を密着する。キャビティ44内に充填されたコア形成用の高分子材料Pを硬化してコア20を形成する。鋳型40と離型フィルム30の界面を剥離して、離型フィルム30とコア20とクラッドフィルムとが一体に形成された高分子光導波路を取り出す。

(もっと読む)

光導波路形成用樹脂組成物及びこれを用いた光導波路形成用樹脂フィルム、並びにこれらを用いた光導波路

【課題】透明性、リフロー耐熱性、耐熱衝撃性、環境信頼性、貼り合わせ時安定性に優れる光導波路を生産性・作業性良く形成できる光導波路用樹脂組成物及び光導波路形成用樹脂フィルムを提供すること。また、保存安定性及びアルカリ現像性に優れた光導波路形成用樹脂及び光導波路形成用フィルムを提供すること。

【解決手段】(A)カルボキシル基を有するポリマー、(B)エチレン性不飽和基を有する化合物、(C)多官能ブロックイソシアネート化合物、及び(D)ラジカル重合開始剤を含む光導波路形成用樹脂組成物、該光導波路形成用樹脂組成物を用いた光導波路形成用樹脂フィルム、並びにこれらを用いた光導波路である。

(もっと読む)

光導波路およびその製造方法

【課題】コアとクラッドとの界面に荒れを生じさせることなく、かつ容易に作製しうるステップインデックス型光導波路およびその作製方法を提供することを主な目的とする。

【解決手段】コア部とクラッド部を有する光導波路において、コア部が、クラッド部を構成する母体ポリマー材料に下記の特性を有する化合物の気体分子を浸透させた複合体により構成されていることを特徴とする光導波路:

(i)気化性を有している、

(ii)母体ポリマーよりも屈折率が高い、

(iii)光の伝搬波長において透明である。

(もっと読む)

平面導波路素子

【課題】出力側でのクロストークを低減し、分光された光がそれぞれ単一波長の光として、固有の出力側端面から出力することができる平面導波路素子を提供する。

【解決手段】それぞれの光導波路アレイにおける光導波路5,6においては、光導波路5,6の並ぶ方向において一方向に向かって、等価屈折率分布に勾配が形成されている。第1光導波路アレイおよび第2光導波路アレイの連結部は、光が第1光導波路アレイから第2光導波路アレイに伝搬する際に、mを整数として、この光が起こす光学的ブロッホ振動の位相が(2m−1)×π変化するように形成されている。それぞれの光導波路アレイの光導波路の長さの平均値は、それぞれの光導波路アレイを伝搬する光が、光学的ブロッホ振動において1/2周期の振動する間に、光導波路5,6を伝搬する長さに略一致している。

(もっと読む)

ミラー付き光導波路の製造方法

【課題】光の損失を十分に抑制することが可能なミラー面が形成されたコア部を備えるミラー付き光導波路を効率よく製造することが可能なミラー付き光導波路の製造方法を提供すること。

【解決手段】樹脂成分を含有してなる光を伝送するためのコア部を備える光導波路の前記コア部の一部に、開口部を有するマスクを介してレーザービームを照射して、前記コア部の一部の前記樹脂成分を飛散させることによって、前記コア部を伝送する光の伝送方向に対して傾斜したミラー面を前記コア部に形成するミラー付き光導波路の製造方法であって、前記コア部のレーザービームが照射されるべき面の長手方向の略中心軸から該面の幅方向に離れるほど前記レーザービームの照射時間が短くなるように前記レーザービームを照射することを特徴とするミラー付き光導波路の製造方法。

(もっと読む)

光導波路及び光電気複合基板の製造方法並びにそれにより得られる光導波路及び光電気複合基板

【課題】パタン化されたコア層の近傍に発生する残コアや異物がパタン化されたコア層と直接接触することを回避し、光伝搬損失の悪化を抑制することが可能な光導波路及び光電気複合基板の製造方法並びにそれらにより得られる光導波路と光電気複合基板を提供する。

【解決手段】基材上又は電気配線板上に略直方体形状の下部クラッド層、及び該下部クラッド層の上面に搭載された略直方体形状のコア層からなる略直方体形状部材を形成する第1の工程と、該コア層の上面と側面、及び該下部クラッド層の側面を覆う上部クラッド層を形成する第2の工程とを含むことを特徴とする光導波路又は光電気複合基板の製造方法である。

(もっと読む)

配線板の製造方法

【課題】背合わせ分離面の配線形成まで寸法安定性を維持しながら加工することができ、高い作業効率を確保することのできる配線板の製造方法を提供する。

【解決手段】本発明は、2枚の基板を背合わせにして1枚の基板とする工程A、前記1枚の基板の両面に配線形成を行う工程B、前記配線面に2つの支持体をそれぞれ積層する工程C、前記支持体に固定されたまま2枚の基板を分離する工程Dを有することを特徴とする配線板の製造方法である。

(もっと読む)

光導波路層、光電気混載基板及び製造方法

【課題】光導波路層、光電気混載基板の小型化・高性能化を実現し、また、それらの製造の生産性向上を図ることを課題とする。

【解決手段】第1クラッド層21aの上に設けられた第1のコア22aと、第2クラッド層21bの上に設けられた第2のコア22bとを有し、第1クラッド層21aの第1のコア22a側の面と、第2クラッド層21bの第2のコア22b側の面とが対向し、第1クラッド層21aと第2クラッド層21bとの間に共有クラッド層25を設け、かつ、第1のコア22aと第2のコア22bとが互いに離間していることを特徴とする光導波路層20A。

(もっと読む)

光導波路の製造方法およびそれに用いる型

【課題】光導波路において、下部クラッド層中に残留する泡に起因する下部クラッド層およびコア溝の形成不良が生じ難い光導波路の製造方法およびそれに用いる型を提供する。

【解決手段】光導波路の製造方法は、ソフトリソグラフィーを利用し、コア溝とコア溝の両側に間隔を空けて略平行に併設されたスペーサ溝に対応する凸部を有する第2の型(凸型)を用いて、基板上に、コア溝とコア溝の両側に間隔を空けて略平行に併設されたスペーサ溝とを有する下部クラッド層を形成する。第2の型は、上記スペーサ溝対応凸部の長手方向に垂直な断面の形状が、スペーサ溝底面に対応する凸部の下端辺がスペーサ溝上端面に対応する凸部上端辺よりも短い逆台形状であり、少なくともコア溝対応凸部側のスペーサ溝対応凸部の辺が傾斜している。

(もっと読む)

1 - 20 / 106

[ Back to top ]