Fターム[3B150LA37]の内容

ミシン・縫製 (35,001) | 入力信号の種類 (3,200) | 被縫製物に関する信号 (241) | 被縫製物の位置 (104) | 側端部 (17)

Fターム[3B150LA37]に分類される特許

1 - 17 / 17

生地供給装置

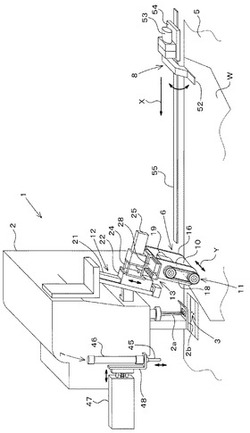

【課題】生地をミシンへ送り込む作業を自動化するような場合にあって、送り込みの途中で生地に弛み皺を発生させることがないようにし、またミシンの針落部に対して生地を真っ直ぐに送り込むことが確実に行えるようにする。

【解決手段】ミシン2の針落部3に向けて連設状に設置される生地テーブル5と、ミシン2へ生地Wを送り込む中間送り機構6とを有しており、中間送り機構6は、生地Wを生地テーブル5上へ押さえ付けながら駆動回転する送りローラ10と、この送りローラ10を生地テーブル5上の生地Wに対して送り方向Xと交差する方向Yで出入り移動させる出入り調節機構13とを有している。

(もっと読む)

布端位置検出装置及びミシン

【課題】数本のケバによる電圧変化を無視して加工布の布端位置を簡易な構成により検出すること。

【解決手段】布端位置検出装置は、布端位置に応じた電圧を出力する布端センサ(6)と、前記布端センサに出力された電圧に基づいて前記布端位置を検出する布端センサコントローラ(71)とを有し、前記布端センサコントローラは、布端を挟んで加工布(W)の内側から外側に向う方向において、布端判定用の閾値(Ve)を最初に超える電圧変化が生じた位置を前記布端位置として判定する構成とした。

(もっと読む)

ミシン

【課題】縫い代を安定して検出する。

【解決手段】被縫製物を交差方向送る主送り機構20と横送り機構と、被縫製物の縫い代を検出する端部検出装置40,60と、縫い代が目標値となるように横送り機構を制御するミシン100において、端部検出装置は、光源と、複数の受光部が被縫製物幅方向に沿って複数並んで設けられ、被縫製物の側端部により遮蔽された照射光から当該被縫製物の側端部の被縫製物幅方向の位置検出を行う検出素子45,65とを有し、端部検出装置を被縫製物幅方向に沿って移動させるアクチュエータ47,67と、縫い代の目標値の変化に応じて、アクチュエータの移動制御を行う制御部13とを備えている。

(もっと読む)

シート体の縁部検出センサ

【課題】生地などのシート体の縁部を正確に検出することができる。

【解決手段】当接部材20と、当接部材20に面当接しているシート体Wへ向けて検出光を投光する投光部2と、投光部2が投光した検出光を受光する受光部3と、受光部3の受光量を基にシート体Wを検出する検出部35とを備え、投光部2は、シート体Wとその縁部Waから外れた外領域とにわたって検出光を投光できるように並設された複数の投光口2aを有し、受光部3は投光口2aに個別に対応する受光口3aを有し、検出部35は受光口3aに個別に対応する判断部を有している。

(もっと読む)

シート体の位置合わせ方法及びシート体の位置合わせ装置

【課題】簡単にシート体の位置合わせを行うことができる。

【解決手段】搬送ライン2上にシート体Wを検出するための第1検出センサ3aを設置すると共に第1検出センサ3aとは離れた位置にシート体Wを検出する第2検出センサ3bを設置しておき、シート体の位置合わせを行う際は、シート体Wを移動させることによって第1検出センサ3aでシート体を検出してから第2検出センサ3bで検出するまでのシート体Wの移動距離L3を求め、移動距離L3と、第1検出センサ3aと第2検出センサ3bとのセンサ間距離L4とに基づいてシート体Wの傾きθを求め、シート体の傾きを修正することでシート体の位置合わせを行う。

(もっと読む)

刺繍ミシン

【課題】刺繍、または、トレースを開始する際の刺繍枠の位置の設定を容易に行えるようにする。

【解決手段】刺繍柄Dの柄データは、刺繍柄Dの複数箇所に設定された所定点P1〜P9のデータと、各所定点P1〜P9からスタート点Sまでのそれぞれの距離データとを含む。刺繍、または、トレースを開始する前に、液晶ディスプレイ9に表示した所定点選択画面にて所定点P1〜P9のうちのいずれか1つを選択し、且つ、枠移動指令用スイッチ10を用いて選択された所定点に対応する位置に刺繍枠5を位置させる。刺繍、または、トレースを開始する時に、選択された所定点からスタート点Sまでの距離データに基づいて、選択された所定点に対応する位置にある刺繍枠5を刺繍柄のスタート点Sに対応する位置へ移動させた後に、該刺繍柄のスタート点Sを起点とする刺繍、または、トレースを開始する。

(もっと読む)

ミシン

【課題】イサリ量を低減する。

【解決手段】搬送される上布CUと下布CDの終端部をそれぞれ検出する上布と下布の検出手段91、81と、送られる上布のみを押圧する上布送り調節機構9と、送られる下布のみに押圧力を付与する下布送り調節機構5と、布送り機構の送り量と各検出手段の検出タイミングとによりイサリ量を算出する終端部位置算出部51と、イサリ量とそのイサリ量を生じた時の上布と下布の押圧力の差とを対応づけて記録する記録部54と、記録部の二以上の縫製によるイサリ量と上布と下布の押圧力の差との記録から適正な上布と下布の押圧力の差を求め、それ以降の縫製時に適正な上布と下布の押圧力の差を生じるように上布送り調節機構又は下布送り調節機構とを制御する調節制御部51とを備えている。

(もっと読む)

ミシン

【課題】布送り方向に沿った布端に沿って適切に縫い目を形成する。

【解決手段】針板14上の被縫製物C1,C2に下方から接して送り動作を行う送り歯1と、被縫製物に上方から接する押さえ足19と、送り歯による送り方向に交差する方向について被縫製物の縫い目に沿った端部の位置を移動調節する端部調節機構と、被縫製物の端部が所定位置にあるか否かを検知する検知手段24,25と、端部調整機構を、検知手段が端部ありと検知した場合に検知手段から離れる方向に移動制御し、検知手段が端部なしと検知した場合には、当該検知状態が継続する時間又は送り距離について定めた閾値を超えるまで端部なしの検知が継続した場合に、被縫製物が検知手段から離れる方向に移動するよう制御を行う制御手段13とを備えている。

(もっと読む)

上下送りミシン

【課題】布の段部の片倒れを防止する。

【解決手段】布送り方向に沿って、ガイド板20と、上側ローラ7及び下側ローラ3と、上側検出手段25及び下側検出手段24と、送り足2及び送り歯1とが並び、各検出手段の検出結果に基づいて各被縫製物C1,C2の側端部が所定位置となるように各ローラの駆動手段を制御する制御手段13とを備える上下送りミシン100において、制御手段が、各被縫製物の段部Dが各ローラ位置を通過する際に、上側昇降手段による上側ローラの接離移動を繰り返し行わせる動作制御を行っている。

(もっと読む)

上下送りミシン

【課題】縫い形状、布の種類が変化しても、縫い代を安定させることができ、縫製品質を向上させること。

【解決手段】上下送りミシン100において、各押圧手段6,10は、通電した電流量に応じて各ローラ3,7を介して被縫製物に対する押圧力が調節自在とされ、被縫製物の縫製の際に、各ローラの被縫製物に対する押圧力を軽減する縫製位置を指定する指定手段80と、指定手段により指定された縫製位置において、各ローラによる押圧力を指定された押圧力にするように各押圧手段に通電する電流量を制御する押圧力制御手段13と、を備える。

(もっと読む)

ミシン

【課題】少ないセンサの数でケバによる縫い品質の低下を抑止する。

【解決手段】針板14上の被縫製物C1,C2に下方から接して送り動作を行う送り歯1と、被縫製物に上方から接する押さえ足2と、送り歯による送り方向に交差する方向について被縫製物の縫い目に沿った端部の位置を移動調節する端部調節機構と、被縫製物の端部が所定位置にあるか否かを検知する検知手段43と、被縫製物の端部と縫い目とが平行となるように検知手段による検知結果に基づいて端部調節機構の調節駆動源4,8を制御する制御手段13と、を備えるミシンにおいて、制御手段は、検知手段の被縫製物の端部の検知状態が継続する送り距離に基づいてケバの有無を判定し、判定結果に基づいて調節駆動源による調節動作を実行するという構成を採っている。

(もっと読む)

筒状生地の生地端処理装置

【課題】生地端の周方向に適度な状態でテンションを作用させながら筒状生地を保持できるようにして、生地端縫製装置等での回転駆動力の伝達と生地端への折り返し形成との二律背反するような条件設定にも巧く対処できるようにした。

【解決手段】筒状生地Wの生地端を回転可能に保持させる保持装置2と、生地端に折り返しを形成させる折込装置3と、生地端の折込状態に保形処理を施す仕上げ装置4とを有し、保持装置2は、出入り調整機構12付きメインロータ6を有し、このロータ外周部には、折込装置3が生地端に折り返しを形成させるための折り代よりも筒内奥方で筒内面に当接することにより生地端に周方向のテンションを付与させる生地端保持領域35と、生地端の折り代に対応して生地端保持領域35よりも径小に形成されることで生地端のテンションを解放させるテンション解放領域36とが設けられている。

(もっと読む)

上下送りミシン

【課題】ローラによる布への押圧力の微調整を行い、高レスポンスで調整すること。

【解決手段】下側の被縫製物の送り動作を行う送り歯1と、上側の被縫製物の送り動作を行う送り足2と、送り方向に交差する方向に往復移動させる下側ローラ3と、下側ローラを回転させる下側駆動手段4と、送り方向に交差する方向に往復移動させる上側ローラ7と、上側ローラを回転させる上側駆動手段8と、各ローラとで被縫製物を挟み込む分離板11と、被縫製物が所定位置にあるか否かを検知する検知手段12と、下側ローラを下側の被縫製物に押し付ける下側押圧手段6と、上側ローラを上側の被縫製物に押し付ける上側押圧手段10と、各部の駆動を制御する制御手段13と、を備える上下送りミシン100において、各押圧手段は、通電した電流量に応じて各ローラを介して被縫製物に対する押圧力が調整自在とされ、制御手段は、各押圧手段に通電する電流量を個別に制御する。

(もっと読む)

縫製装置および表皮セット治具

【課題】表皮の治具へのセット作業性の向上、および上下表皮を外周縁どうしの位置合わせにずれなく正確に重ね合わすことができて縫い代の均一化を図る。

【解決手段】外治具1と内治具2からなる表皮セット治具3に、所定形状に裁断された少なくとも2枚の上下表皮を重ね合わせて該上下表皮外周縁が内治具2の外周から外方へ露出するようにセットする表皮セット部と、内治具2にセットされた上下表皮の外周縁部分を、縫い針を備えたミシン本体で縫合する縫製部を備える。外治具1は表皮セット部の定位置に設置され、下表皮位置決めガイド板12、下表皮位置決めガイド13、および上表皮押えクランプ14を備える。内治具2は、下表皮位置決めガイド板12の内側に取り出し可能に配置され、下表皮受けプレート22、上表皮4の外周縁部4aを下表皮5の外周縁部5aに押え付ける本クランプ機構23を備える。

(もっと読む)

縫い外れ検出装置

【課題】本発明の目的は、生地の縫い外れを迅速正確に検出する検出装置を提供することにある。

【解決手段】検出装置10は、ミシン針20の近傍に設けられた第1のセンサ22aと、第1のセンサ22aよりも遠方に設けられた第2のセンサ22bと、を有する。第1のセンサ22aの出力と第2のセンサ22bの出力との差動出力をとる差動増幅回路30と、差動出力の値が予め設定しておいた閾値よりも大きければ縫い外れが発生したと判定する出力回路32と、を含む。両方のセンサ22a、22bの出力を差動増幅させる。

(もっと読む)

布位置調整装置

【課題】縫製効率を向上させるとともに、パンクの発生を防止すること。

【解決手段】弾性変形可能に構成され、上下方向に移動する移動体2と、移動体を上下動させる上下動機構3と、布Cを縫製可能な位置に案内するガイド4と、布端を検知する第1検知手段5と、弾性変形可能に構成され、基端部が移動体に固定されるとともに、先端部がガイドに向かうように延びるように形成され、先端部に向かうにつれて基端部から下方に傾斜するような状態で配置された支持体6と、支持体の先端部に設けられ、布を押さえつける押さえ体7と、第1検知手段により布が検出されなくなった場合に、移動体を下降させて押さえ体により布を押さえつけて当該布がガイドに案内される位置まで布を押し出させるとともに、第1検知手段により布を検出した場合に移動体を上昇させて布から押さえ体を離間させる制御手段と、を備える。

(もっと読む)

玉縁縫いミシン

【課題】被縫製物の品質の低下を防止すること。

【解決手段】針上下動機構と、布移動機構と、フラップ保持機構と、発光部とマーキング駆動手段とを有するマーキング照射装置と、投光部材63と検出部材61と調節機構とを有するフラップ検出手段と、制御手段70と、を備える玉縁縫いミシン1において、操作によりポイントマークを送り方向に沿って移動させる指令信号を出力する操作手段70と、操作手段の操作により出力される指令信号に基づいてマーキング駆動手段43を駆動して、ポイントマークを投光部材63の可視光の照射位置に一致させ、その時のマーキング駆動手段43の駆動情報により、フラップ検出手段によりフラップ布の端部が検出されてからフラップ端部が針落ち位置に到達するまでのフラップの送り長さを補正する補正手段70と、を備えた。

(もっと読む)

1 - 17 / 17

[ Back to top ]